Современные технологии изготовления дверных блоков представляют собой результат многолетней эволюции в области деревообработки и мебельного производства. Дверной блок — это не просто функциональный элемент интерьера или строительной конструкции, но и важный элемент архитектурного облика, комфорта и безопасности помещения.

Качество изготовления дверных полотен и коробок напрямую зависит от применяемого оборудования, точности обработки и уровня автоматизации производственных процессов. Данная статья подробно рассматривает виды дверей, конструктивные особенности и передовые станки, используемые на различных этапах производства.

Первое массовое производство дверей с использованием механизмов началось в XIX веке с развитием столярных мастерских и механизированных фабрик. Однако корни использования дверей уходят в глубокую древность: деревянные створки были известны ещё в Древнем Египте и Месопотамии, где применялись массивные щиты из цельной древесины. С развитием технологий и потребностей в архитектуре, в эпоху Возрождения и далее, формировалась идея рамочной конструкции и филенчатых дверей, позволявших сочетать прочность с декоративностью.

В Советском Союзе широкое распространение получили щитовые двери, удобные для массового строительства. С 1960-х годов активно разрабатывались технологии склеивания, применения облицовочных материалов и рационального использования древесных отходов. В это же время начались разработки первых отечественных прессов для дверных полотен.

Дверной блок представляет собой конструкцию, включающую в себя дверное полотно и дверную коробку. Современные технологии изготовления дверных блоков требуют высокой точности и автоматизации на каждом этапе — от склейки до установки фурнитуры.

Конструктивно дверные полотна делятся на два основных типа — филёнчатые и щитовые. Последние являются наиболее распространёнными в массовом производстве благодаря своей технологичности. Щитовая дверь — это, по сути, каркасная система, в которой рама выполнена из брусков, пространство между которыми заполняется материалом, а затем вся поверхность облицовывается.

В роли заполнителя для щитовых полотен применяются калиброванные по толщине короткомерные пиломатериалы, являющиеся побочным продуктом основного деревообрабатывающего производства. Однако всё чаще применяются специализированные высокоэффективные заполнители, такие как бумажные соты и многопустотные стружечные плиты, что делает конструкцию более лёгкой и дешёвой без потери прочностных характеристик. В качестве облицовочного материала стандартно применяются твердые волокнистые плиты толщиной 3,2 мм, обеспечивающие гладкую и жёсткую внешнюю поверхность.

Прессовое оборудование играет важнейшую роль в формировании геометрически стабильных и надёжных дверных полотен. На рисунке 1 представлена модель пресса Д0337 — четырёхэтажная конструкция, предназначенная для склеивания щитовых полотен. Данный пресс, произведённый на предприятии «Днепропресс» (Украина), оборудован двухсторонней механизацией загрузки и выгрузки и способен работать с заготовками на поддонах. Размеры греющих плит составляют 2400×1100 мм, с рабочей высотой промежутка 70 мм. Нагрев осуществляется с применением перегретой воды или пара, а также возможна комплектация автономными электропарогенераторами.

Рис. 1. Пресс гидравлический для склейки дверных полотен Д0337 («Днепропресс», Украина)

Другой тип дверей — филёнчатые — представляет собой классическую рамочную конструкцию. Внутренние части таких дверей — филёнки — могут быть выполнены как из клеёных, так и из неклеёных щитов. Такие двери выделяются своей архитектурной выразительностью, а также разнообразием дизайна, что делает их популярными в интерьерах с повышенными эстетическими требованиями.

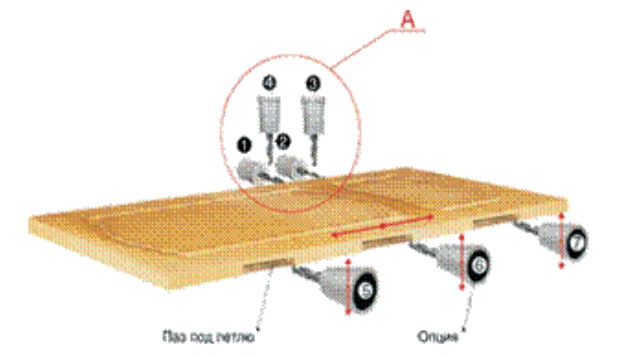

Современное оборудование, применяемое при производстве дверей, включает в себя не только прессы, но и высокоточные обрабатывающие центры с числовым программным управлением (ЧПУ). Один из таких примеров — сверлильно-пазовальный центр MDK 4120, схема работы которого показана на рисунке 2.

Рис. 2. Схема работы сверлильно-пазовального центра MDK 4120 («КАМИ-Станкоагрегат»)

Этот центр предназначен для автоматизированной обработки дверных полотен и коробок — в частности, сверления сквозных и глухих отверстий, а также выборки технологических пазов под установку фурнитуры. Преимуществом данной установки является наличие независимых шпинделей и система ЧПУ, позволяющая точно и быстро выполнять операции в соответствии с заданной программой. Важно отметить, что оборудование поддерживает обработку как изделий из массива древесины, так и МДФ. Время полной обработки одного дверного полотна на таком оборудовании составляет не более 2 минут.

Также в столярно-мебельных цехах сегодня активно внедряются универсальные линии, объединяющие в себе все этапы — от склейки до отделки дверей. Это позволяет значительно повысить производительность и обеспечить высокое качество выпускаемой продукции при минимальном участии ручного труда.

Таким образом, технологии изготовления дверных блоков эволюционируют в сторону автоматизации, высокой повторяемости параметров и энергоэффективности. Использование современных прессов, ЧПУ-центров и специализированных материалов позволяет производить долговечные, точные и эстетически привлекательные двери, соответствующие требованиям как массового, так и премиального сегментов рынка.

Интересные факты:

-

Бумажные соты, применяемые как заполнитель в щитовых дверях, были изначально разработаны в авиационной промышленности — их использовали в легких, но прочных конструкциях самолетов.

-

Пресс Д0337, представленный на отечественном рынке, по своим техническим характеристикам успешно конкурирует с аналогами европейских производителей и активно используется не только на территории СНГ, но и за рубежом.

-

Современные ЧПУ-центры, подобные MDK 4120, позволяют за считанные минуты выполнять высокоточные операции, которые ещё 20 лет назад требовали многочасового ручного труда.

-

Применение многопустотных стружечных плит как заполнителя позволяет не только снизить вес двери, но и повысить её звукоизоляционные и теплоизоляционные свойства.

Производство дверных блоков — это высокотехнологичный процесс, включающий в себя точную механообработку, прессование, присадку и отделку. Выбор оборудования играет ключевую роль в обеспечении качества конечного продукта, его надежности и внешнего вида. От ручных операций до полностью автоматизированных линий с ЧПУ — каждый этап отражает стремление к повышению эффективности и оптимизации ресурсоемких процессов. Развитие машиностроения и деревообрабатывающих технологий продолжает трансформировать подходы к изготовлению дверей, сочетая в себе традиции мастерства и инновации XXI века.