Содержание страницы

Гидротермическая обработка древесины представляет собой одну из самых перспективных технологий для улучшения свойств древесного материала. Процесс включает воздействие высоких температур и влаги на древесину с целью изменения её физических и химических характеристик.

Оборудование для гидротермической обработки древесины широко используется в деревообрабатывающей и строительной отраслях для улучшения прочности, устойчивости к воздействию влаги и долговечности древесных материалов. Современные технологии позволяют не только значительно повысить эксплуатационные качества древесины, но и минимизировать её усушку, деформацию, а также улучшить внешнюю эстетику.

Технология гидротермической обработки основывается на воздействии высокой температуры и пара, что делает её более экологически безопасной по сравнению с традиционными методами, использующими химические реагенты. В процессе гидротермической обработки древесина подвергается воздействию пара, который повышает её влажность до нужного уровня и воздействует на внутренние структуры, способствуя улучшению её долговечности и стабильности.

С развитием промышленности, появлением новых материалов и оборудований гидротермическая обработка становится важным элементом в производственных циклах. Разнообразие установок и аппаратов для такого рода обработки даёт возможность выбора наиболее оптимальных решений для различных видов древесины и специфических условий производства.

Технология гидротермической обработки древесины имеет долгую историю, но её активное развитие началось в середине XX века, когда в странах Европы и Северной Америки стали активно разрабатывать и внедрять новые методы обработки древесины для улучшения её свойств. Впервые метод использовался для обработки древесины в качестве способа улучшения её устойчивости к воздействию влаги и предотвращения быстрого разрушения. Исторически, до появления современных технологий, древесина подвергалась более грубым методам обработки, таким как сушка на воздухе или обжиг.

Первые установки для гидротермической обработки были разработаны в Германии и США в 1950-60-х годах, когда в деревообрабатывающей промышленности началась потребность в качественном и быстром улучшении свойств древесины. На тот момент технологический процесс включал в себя использование паровых котлов для подачи пара в камеры, где древесина подвергалась температурному и влажностному воздействию. С развитием технологий гидротермической обработки оборудование стало более сложным и эффективным.

Сегодня гидротермическая обработка активно используется во многих отраслях, включая строительство, мебельную и упаковочную промышленность. Важно отметить, что современные установки для гидротермической обработки древесины не только повысили качество материала, но и открыли новые возможности для более точного контроля над процессом.

Гидротермообработка представляет собой технологическое воздействие на материалы, включающее одновременное применение повышенных температур и влаги. Цель такой обработки заключается в направленном изменении физических и механических характеристик материала. В области переработки древесины к операциям гидротермообработки относят такие процессы, как термомодификация уже высушенной древесины, пропитка пиломатериалов специализированными составами, а также проварка и пропарка заготовок в производстве шпона и сушильные процедуры.

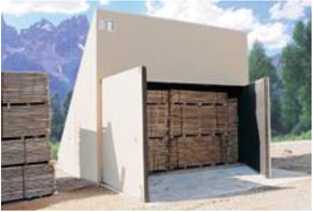

1. Сушилки для пиломатериалов

Под влажностью древесины понимают количественное содержание влаги в ее составе, выраженное в процентах по отношению к массе абсолютно сухого материала, условно принятого за 0% влажности. Свежераспиленные пиломатериалы, поступающие из цехов лесопильного производства, обладают влажностью, варьирующейся в пределах от 40 до 100% и выше, в зависимости от породы древесины и условий заготовки.

В древесной структуре влага представлена в двух формах: свободной и связанной. Свободная влага заполняет внутренние полости клеток и легко удаляется при сушке, не вызывая изменения геометрических размеров. В то же время связанная влага присутствует в клеточных стенках и удерживается на молекулярном уровне. Ее содержание наблюдается при общей влажности материала до 30%, значение которой называют пределом гигроскопичности. Удаление связанной влаги ведет к усушке и может вызвать деформации древесины, особенно при неправильных режимах сушки.

Пиломатериалы принято классифицировать по содержанию влаги следующим образом: сырые — свыше 30%, транспортной влажности — от 18 до 22%, и производственной влажности — в пределах 6–10%.

Методы сушки пиломатериалов делятся на атмосферную (естественную) и камерную (принудительную). Атмосферная сушка осуществляется под открытым небом в специальных штабелях. В течение весенне-летнего периода, примерно с апреля по сентябрь (в южных регионах — с марта по октябрь), древесина способна достичь влажности около 22%. Продолжительность сушки зависит от климатических условий, толщины материала и составляет от одного до двух месяцев.

Камерная сушка осуществляется в замкнутом пространстве сушильных камер, где устанавливаются оптимальные параметры: высокая температура, контролируемая скорость воздушного потока и регулируемая влажность. Эти параметры позволяют достигать заданной конечной влажности в короткие сроки, вплоть до нескольких суток.

Прежде чем поместить доски в сушильную камеру, осуществляется формирование штабеля. Он состоит из чередующихся рядов досок и прокладок. Прокладки изготавливаются из строганых реек толщиной 25 мм и шириной 40–50 мм. Размер штабеля зависит от параметров камеры, однако в среднем его ширина составляет от 1,8 до 2 метров, высота достигает 3 метров, а длина — 6–7 метров. Раскладка может быть плотной или с шпациями (зазорами), позволяющими воздуху циркулировать как по горизонтали, так и по вертикали.

Процесс укладки штабеля возможен вручную, посредством специального подъемного устройства или с использованием автоматизированного оборудования. Одним из примеров является ранее производившаяся на Вологодском станкозаводе установка ПФМ-10 и линия ПФЛ-1, способные обрабатывать до 30 досок в минуту. Современные штабелеформирующие машины (ШФМ) в разы превосходят по производительности — до 200 досок в минуту. Такие линии осуществляют следующие операции: индивидуальная подача досок, выравнивание торцов, послойная укладка, размещение прокладок, опускание и транспортировка штабелей.

Устройства, осуществляющие укладку прокладок, действуют с высокой точностью и обеспечивают постоянство интервалов. В производственной практике предприятий РФ широко распространены линии финских производителей, таких как Valmet и Sateko, которые обеспечивают высокую скорость формирования сушильных пакетов и стабильность процесса.

Сами сушильные камеры также разнообразны по конструкции, но наиболее часто используются позиционные, в которых создаются оптимальные микроклиматические условия для эффективного и равномерного испарения влаги из пиломатериалов. Эти камеры оборудованы системами автоматического контроля и регулировки параметров, что значительно повышает качество конечного продукта.

2. Конвективные камеры

Среди самых распространённых способов удаления влаги из древесины важное место занимают конвективные сушильные камеры, функционирующие на основе принудительной циркуляции нагретого воздуха. Основным элементом в этих установках выступает сушильный агент — нагретый, как правило, до высокой температуры, сухой воздух, выполняющий функцию поглотителя влаги. Помещения камер полностью герметичны и оборудованы системами обогрева и перемещения воздуха. В роли нагревателей здесь чаще всего выступают трубчатые калориферы, по которым циркулирует теплоноситель — это может быть пар, вода с высокой температурой либо газы от сжигания топлива.

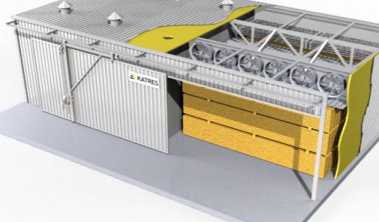

Схема действия камеры с конвективным сушением изображена на рисунке 1. В верхней части камеры, между потолком и разделительной перегородкой, размещаются вентиляторы, управляющие потоками воздуха. Здесь же находятся теплообменные устройства и воздушные клапаны, регулирующие воздухообмен. Воздушные массы нагреваются в зоне теплообмена и направляются к штабелям древесины.

Рис. 1. Схема конвективной сушильной камеры Katres (Чехия)

Движение воздуха сквозь штабеля обеспечивает его непосредственный контакт с древесиной. Проходя сквозь слои пиломатериала, горячий воздух поглощает влагу. Как только параметры температуры и влажности в камере достигают установленных значений, происходит автоматическое открытие воздушных клапанов: влажный воздух удаляется наружу, а ему на смену поступает сухой, нагретый воздух, готовый к повторному циклу поглощения влаги. Процесс повторяется до достижения требуемого уровня остаточной влажности древесины.

Циркуляционная система, в частности вентиляторы, обеспечивает постоянный равномерный поток нагретого воздуха с минимальными перепадами температуры по объему камеры. Рекомендуемая скорость воздушного потока, движущегося вдоль поверхности досок, составляет не менее 3 метров в секунду, что позволяет предотвратить неравномерную сушку и избежать напряжений в древесине. Применяются вентиляторы осевого или роторного типа, соединённые с системой воздуховодов.

Основные подсистемы конвективной сушильной камеры можно условно разделить на четыре: оборудование для нагрева воздуха, система циркуляции, система подачи и извлечения штабелей и узел увлажнения. Теплообменный модуль передаёт тепловую энергию от источника (чаще всего это котельная, использующая древесные отходы) к калориферам. При отсутствии возможности подключения к парогенератору или котельной, используют электрические калориферы.

Влажность воздуха в сушильной камере контролируется посредством системы увлажнения, включающей в себя высокоточные форсунки из нержавеющей стали, воздуховоды, электромагнитный клапан и вытяжной вентилятор. При снижении влажности клапан подаёт воду на форсунки, где она испаряется, увлажняя воздух. Когда влажность превышает допустимый уровень, включается вытяжка, удаляющая излишки влажного воздуха.

Для перемещения штабелей пиломатериалов в камерах используют тележки, движущиеся по рельсам. Они могут перемещаться как вручную, так и с использованием автоматических систем. В крупных установках зачастую применяется погрузочная техника — например, вилочные погрузчики, ускоряющие загрузку и выгрузку.

Конвективные камеры пользуются высоким спросом благодаря своей надёжности, простоте конструкции, экономичному потреблению ресурсов и качеству конечной продукции. Особенно выгодно их использование на деревообрабатывающих предприятиях, где в качестве топлива применяются собственные отходы, снижая тем самым затраты на сушку. Кроме того, эти камеры отлично подходят для адаптации под различные климатические условия и породы древесины.

Широкое распространение получили камеры непрерывного действия, выпускаемые компаниями из Скандинавии (Valutec, Heinola, Jartek) и Австрии (Miihlbock-Vanicek). Работа таких камер организована по тоннельному принципу: штабели древесины, загруженные на рельсовые тележки, проходят по камере от одной стороны к другой, постепенно подвергаясь термической обработке в различных климатических условиях. По мере прохождения через туннель воздух, циркулирующий в камере, теряет температуру и насыщается влагой, в связи с чем штабели попадают в зоны с различными температурно-влажностными параметрами.

В рамках технологии ТС (от шведского tvarcirkulation — перекрестная циркуляция), разработанной компанией Valutec, возможно одновременное высушивание древесины разных сечений и разной степени начальной влажности. Штабели располагаются вдоль движения тележек, а циркулирующий воздух направлен поперёк. Это позволяет создавать индивидуальные условия для каждого штабеля, благодаря чему повышается точность соответствия заданным программам сушки.

Разновидности сушильных камер также включают двух- и трёхзонные конфигурации, где воздушные потоки разделены на участки с разными климатическими режимами: первая зона обеспечивает нагрев и выравнивание начальной влажности, вторая отвечает за основную фазу сушки, третья — за окончательное досушивание и кондиционирование материала. В пределах каждой зоны воздух может двигаться в разных направлениях, подстраиваясь под характеристики конкретного штабеля.

Одной из эффективных современных разработок являются маятниковые камеры, работающие с загрузкой с обеих сторон. После завершения сушки штабели выкатываются обратно в ту же сторону, откуда были загружены, одновременно с этим осуществляется загрузка новой партии с противоположной стороны. Это существенно снижает теплопотери, повышает производительность, избавляя от необходимости лишних перемещений штабельных тележек. Как правило, такие камеры оборудованы крытыми зонами погрузки и выгрузки.

Комплексное использование конвективных камер периодического и непрерывного действия нового поколения позволяет деревообрабатывающим предприятиям не только добиться оптимальных условий сушки, но и обеспечить гибкость производства, соответствующую современным требованиям рынка пиломатериалов.

3. Вакуумные сушилки

Технологии сушки древесины с применением вакуума подразделяются на два основных типа — это вакуумно-конвективные и вакуумно-кондуктивные установки. Первый вариант предполагает наличие циркуляции сушильного агента (как правило, нагретого воздуха), который удаляется из системы в условиях пониженного давления. За счёт чередования фаз нагревания и вакуумирования, влажный воздух эффективно извлекается из структуры древесины. Сравнительно с классическими конвекционными камерами, вакуумные сушильные устройства обеспечивают многократное ускорение процесса — в 5–10 раз быстрее, в зависимости от характеристик сырья. На скорость сушки и энергозатраты оказывает влияние целый ряд факторов: начальный уровень влажности древесины, её порода, толщина досок, а также значения влажности, на которые необходимо высушить материал.

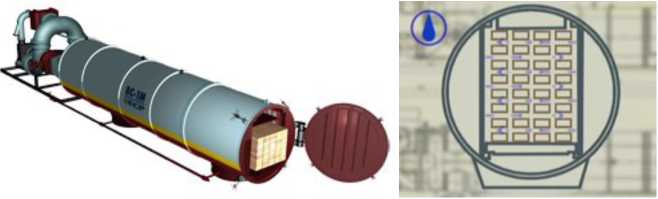

Сушка древесины на примере установки ВС-1М подробно показана на рисунке 2. После того как штабель размещён на специализированной тележке, его по направляющим рельсам помещают внутрь камеры. Далее крышка сушильной камеры плотно закрывается для создания герметичных условий. После открытия вакуумных клапанов запускается вентилятор и включается калорифер, осуществляющий подачу горячего воздуха, который прогревает пиломатериал. Когда древесина достигает температуры около 52–53 °C, нагрев приостанавливается, выключаются вентилятор и калорифер, а вакуумные клапаны герметизируются.

Рис. 2. Общий вид и разрез вакуумной сушилки ВС-1М (Красноярский ЭХЗ)

Затем в камере при помощи специального насоса создаётся вакуум с давлением порядка 0,015 МПа. При таких условиях температура кипения воды составляет всего 40–50 °C, благодаря чему влага начинает интенсивно испаряться прямо с поверхности древесины, далее конденсируется и выводится через систему дренажа. Все эти этапы — прогрев и откачка влаги — чередуются в соответствии с заданным на щите управления режимом, определяемым исходной влажностью, породой и толщиной досок.

Конструктивной особенностью модели ВС-1М является наличие турбулентных завихрителей, обеспечивающих однородное распределение воздушных потоков через штабель при скорости до 5 м/с. Сушильная камера также оборудована прижимными механизмами с общей силой давления около 6000 кг, что значительно снижает вероятность деформации высушенных досок. Дополнительным преимуществом является функция увлажнения — через форсунки подаётся горячая вода, с помощью которой снимаются внутренние напряжения и происходит финальный прогрев материала.

Для сушки твердолиственных пород, особенно с большим сечением, такая технология оказывается наиболее экономически оправданной. Ключевым фактором в этом случае становится минимизация временных затрат на весь цикл сушки.

Среди прочих достоинств следует отметить, что вакуумная технология сушки требует гораздо меньших температур, чем атмосферная сушка. Это снижает тепловое напряжение, оказывает щадящее воздействие на древесину и одновременно уменьшает внутренние деформации в материале. Дополнительно, сокращение габаритов самих камер способствует экономии производственной площади и рациональному использованию пространства.

Одним из факторов, существенно влияющих на выбор оборудования, является наличие источника тепла соответствующих параметров. В ряде случаев строительство полноценной котельной оказывается либо экономически нецелесообразным, либо технически сложным, например, по причине экологических ограничений. В таких ситуациях нагрев с применением электроэнергии оказывается оптимальным или даже единственно возможным решением.

Основные преимущества вакуумных сушильных камер перед классическими можно выразить следующими пунктами:

- Значительное сокращение времени сушки — по сравнению с традиционными конвекционными установками продолжительность процесса укорачивается в 2,5–3 раза.

- Экономическая выгода: затраты на сушку твердых пород древесины в установке ВС-1 ниже, чем в традиционной камере СК1-12Э. Например, обобщённый показатель затрат составляет 1,4 против 3,8 тыс. руб./м3 соответственно (источник: сайт производителя).

- Более высокий уровень качества готового материала, достигаемый за счёт минимального термического воздействия на древесину.

- Вакуумная система не требует отдельного парогенераторного оборудования, что упрощает общую инфраструктуру.

Вакуумно-кондуктивные установки (также именуемые контактными или пресс-вакуумными) конструктивно отличаются от предыдущего типа отсутствием вентиляторов. Нагрев в таких системах осуществляется посредством теплообменных пластин, которые размещаются между слоями древесины в штабеле. Благодаря этому каждый элемент материала контактирует с нагревательной поверхностью, что обеспечивает равномерный и эффективный прогрев. При этом жёсткий механический прижим помогает минимизировать коробление древесины в процессе удаления влаги.

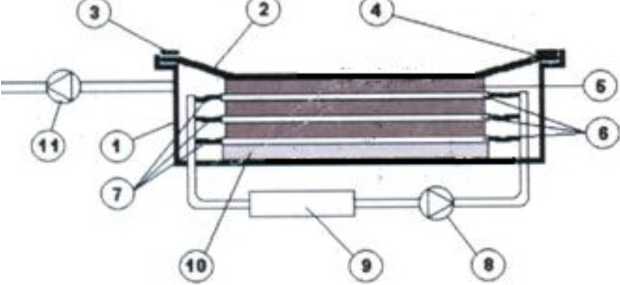

Рис. 3. Пресс-вакуумная сушильная камера от WDE Maspel (Италия): 1 — камера; 2 — резиновая мембрана; 3 — рамка; 4 — резиновый уплотнитель; 5 — древесина; 6 — нагревательные пластины; 7 — резиновые бронированные шланги; 8 — водяная помпа; 9 — электронагреватель; 10 — термоизоляция; 11 — вакуумная помпа.

Корпус сушилки изготовлен из нержавеющей стали и полностью герметичен. Верхняя часть оборудована гибкой резиновой мембраной, закреплённой в металлической раме. Внутри штабель чередуется с алюминиевыми пластинами, по которым циркулирует горячая вода. Вода предварительно нагревается бойлером, а необходимый вакуум создаётся жидкостной вакуумной помпой. За счёт атмосферного давления мембрана прижимает штабель с усилием до 10 тонн на м2, исключая вероятность коробления при сушке.

Таким образом, вакуумные сушилки, как конвективного, так и кондуктивного типа, представляют собой высокоэффективную альтернативу традиционным методам сушки древесины, особенно при работе с капризными и твёрдолиственными породами. Их преимущества заключаются не только в скорости и экономичности, но и в качестве получаемого материала, что делает их идеальным решением для современных деревообрабатывающих производств.

4. Сушилки конденсационные

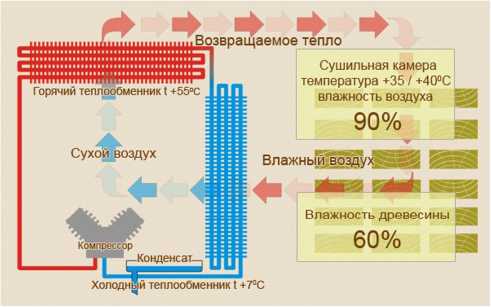

Основной принцип действия оборудования данного типа, как показано на рис. 4, заключается в том, что влага, испарившаяся из древесины, возвращается в жидкое состояние при помощи процесса конденсации, осуществляемого в специализированной охлаждающей системе.

Рис. 4. Схема конденсационной сушилки

Состав конденсационной сушильной установки включает вентилятор и компрессорно-холодильный модуль, содержащий три основных элемента: испаритель, компрессор и конденсатор. Под испарительной секцией расположен приемник конденсата, в который собирается сконденсировавшаяся жидкость. Воздух, проходя через штабель древесины, насыщается влагой, после чего он поступает на испаритель, где происходит его охлаждение и осаждение водяного пара.

После осушения воздух нагревается, проходя через конденсатор, и далее направляется обратно в сушильное пространство камер при помощи вентилятора и ТЭНов. Воздушный поток циркулирует в замкнутом контуре без выброса во внешнюю среду и без потребности в подаче нового воздуха извне. Это обеспечивает экологическую безопасность и экономию ресурсов. Охлаждение осуществляется фреоном, который взаимодействует с влажным воздухом, снижая его температуру ниже точки росы и вызывая выпадение влаги в конденсат.

Конденсационная система сушки выступает в роли теплового насоса, обеспечивая эффективность процесса за счёт утилизации выделяющейся при конденсации тепловой энергии. В данном случае практически не происходит прямых затрат на испарение влаги, а вся потребляемая электроэнергия направляется на обогрев материала, приведение в действие компрессора и вентиляционного оборудования.

Использование конденсационных сушильных камер на предприятиях рекомендуется в сочетании с классическими сушилками конвективного типа: в первой фазе пиломатериалы предварительно сушатся в замкнутом контуре конденсационной камеры, а окончательное досушивание осуществляется уже в традиционной установке. Этот подход позволяет достичь оптимального качества готового продукта и при этом существенно снизить общие энергозатраты.

Энергозатраты холодильного агрегата составляют от 0,25 до 0,5 кВт/ч на 1 литр влаги, удаленной из древесины. Это почти вдвое или втрое ниже по сравнению с затратами при аэродинамическом или конвекционном методах.

Сушильные установки данного типа особенно привлекательны для деревообрабатывающих производств, поскольку не требуют существенной модернизации существующих систем или значительных инвестиций. Кроме того, мягкий режим температурного воздействия минимизирует риск деформации древесины и предотвращает образование микротрещин.

Экономический эффект достигается также за счёт уменьшения припусков на дальнейшую механическую обработку, так как наружный дефектный слой практически отсутствует. Таким образом, выход готового изделия на единицу объёма пиломатериала значительно возрастает. Однако необходимо учитывать, что продолжительность сушки с применением фреона увеличивается вдвое по сравнению с обычными сушильными методами.

5. Аэродинамические камеры

В основе функционирования аэродинамических сушилок лежит принцип нагрева воздуха за счёт его интенсивного движения. Внутри герметичной сушильной камеры создаётся замкнутая циркуляция потока, осуществляемая специальным центробежным колесом, которое нагревает воздух за счёт трения о его лопасти. Такая система позволяет достичь температурного повышения без использования дополнительных источников тепла.

Скорость циркуляции воздушного потока достигает порядка 2 м/с, что способствует равномерному распределению тепла по всему объему штабеля древесины и ускоряет удаление влаги с поверхности заготовок. Это существенно сокращает общее время сушки и обеспечивает стабильное качество конечного материала. Особенно важно в таких установках правильно организовать распределение воздушных потоков, так как именно их направление определяет эффективность всей системы.

Аэродинамические сушилки отличаются доступной стоимостью, простотой конструкции и высокой эксплуатационной надежностью. Они нашли широкое применение на предприятиях малого и среднего масштаба, особенно при годовом объеме сушки хвойных пород до 2000 м3. Установки не требуют квалифицированного персонала для обслуживания, а монтаж и ввод в эксплуатацию занимают минимальное время.

Однако стоит отметить и недостатки: высокая энергоёмкость и определённые сложности в тонкой настройке режимов сушки. Эти факторы могут снизить эффективность при неправильной эксплуатации.

Рис. 5. Аэродинамическая сушильная камера КАС

На изображении представлена аэродинамическая камера типа КАС, производимая компанией «Адаптика» (г. Брянск). Каркас камеры представляет собой цельносварную металлическую конструкцию, внутренняя поверхность которой облицована алюминиевыми или оцинкованными листами. Внешняя обшивка выполнена из профилированного оцинкованного металла, обеспечивающего дополнительную механическую прочность.

Элементы боковых стен, торцевых поверхностей, пола и потолка снабжены теплоизоляцией на основе материалов «URSA» или «Isover». Такая конструкция гарантирует стабильность температурных условий внутри камеры при наружной температуре от -30°С до +30°С. Двери установки утеплены и обеспечивают плотное герметичное закрытие.

Камера поставляется на предприятие в полностью собранном виде, что позволяет избежать дополнительных расходов на сборку и ускоряет ввод оборудования в эксплуатацию.

6. СВЧ и другие установки для сушки древесины

СВЧ-нагрев имеет уникальные особенности, заключающиеся в его избирательности — диэлектрические потери, которые преобразуются в тепло, значительно выше в жидкостях, чем в сухом материале. Это означает, что в процессе воздействия высокочастотного излучения на влажную древесину как свободная, так и связанная влага начинают интенсивно прогреваться. Внутри древесины создается избыточное давление, что способствует движению влаги из глубоких слоев на поверхность.

При использовании СВЧ-сушки, штабель древесины размещается между электродными пластинами, к которым подводится переменное высокочастотное напряжение от ВЧ-генератора. Такой метод обеспечивает равномерный прогрев древесины, что предотвращает возникновение внутренних напряжений, которые могут привести к растрескиванию или короблению досок, даже в более толстых слоях материала.

На рисунке 6 изображены две вакуумные СВЧ-сушилки, которые совмещают вакуумную сушки с СВЧ-нагревом, что позволяет значительно ускорить процесс сушки, а также делает его практически независимым от толщины обрабатываемых лесоматериалов. Вакуумные СВЧ-сушилки способны сушить брус и оцилиндрованные бревна всего за 24 часа при высоком качестве материалов. Несмотря на высокую стоимость оборудования, его окупаемость составляет примерно 1,5-2 года.

Рис. 6. СВЧ-сушилки «Инвестстрой» (слева) и VACUUM-E («Ками», РФ)

В этих сушильных камерах отсутствуют двигатели, вентиляторы и нагревательные элементы. Волноводы спрятаны в герметичные каналы, и тепловая энергия передается без потерь и контакта с окружающими механизмами. В таких установках нет необходимости в охлаждающих системах, поскольку весь процесс происходит без привлечения дополнительных механизмов. Современные СВЧ-генераторы компактны и легки в эксплуатации, благодаря внедрению передовых компонентов, таких как твердотельные реле и ультрабыстрые диоды, что существенно повышает надежность и уменьшает размеры и вес оборудования. К примеру, магнетроны последнего поколения имеют КПД = 0,9, а срок их службы — до 6 тысяч часов.

Кроме того, для определенных климатических условий существует возможность использования сушилок с конвективно-лучистым теплообменом, работающих на энергии солнечных лучей. Такой подход особенно эффективен в районах с большим количеством солнечных дней.

Рис. 7. Схема и фото сушилки с солнечными коллекторами (Woodmizer, Канада)

В этих устройствах наклонная крыша оснащена плоскими солнечными коллекторами, которые прогревают воздух, воду или масло. Прогретый воздух затем циркулирует через штабель древесины с помощью вентиляторов. В таких сушилках отсутствуют калориферы, что делает их строительство оправданным лишь в районах с определенным климатом.

Приведем перечень крупных отечественных производителей оборудования для сушки древесины:

- АДАПТИКА, Брянск — сборные камеры КСС с объемом загрузки от 36 до 120 м3; конвективные камеры КСТО с объемом загрузки от 8 до 25 м3.

- ВАККУМ ПЛЮС — «VACUUMTERM» для сушки и термомодификации древесины; конвективные камеры СПКТ-15, -20.

- СКРОН, Брянск — конвективные камеры РЕВЕРСИВ, AUTO DRY, ЭКОНОМ; конденсационная камера ЭЛЕКТРО, аэродинамические камеры АЭРО, ЛКА.

- ТЕРМОТЕХ, Брянск — конвективные камеры СКФ, модульные камеры СКМ, аэродинамические камеры СКА, РАСК; вакуумно-компрессионные камеры ВК-СК.

- Тюменский станкозавод — конвективные камеры КСК, аэродинамические камеры САТ-8, -12, -16, -24.

- УРАЛДРЕВ-СК, Екатеринбург — сборно-металлические камеры СКС, КОС; камеры с фронтальной и продольной загрузкой штабелей пиломатериалов, мобильные камеры СКМ.

7. Установки для пропитки древесины

Пропитка древесины применяется для различных целей: для антисептирования (защита от гниения), антипирирования (повышение огнестойкости) и улучшения эстетического вида. Процесс пропитки обычно включает погружение древесины в раствор соответствующего материала. Для увеличения глубины пропитки и ускорения процесса используется автоклавный метод, при котором создается вакуум в закрытом сосуде, а затем повышается давление. Это позволяет сначала удалить воздух из древесины, а затем достичь глубокого проникновения пропиточного материала.

Простейшая ванна для гидравлического погружения пиломатериалов в раствор антисептика представлена на рисунке 13. Ее объем составляет 23 м3, а рабочий ход гидроцилиндра — 1800 мм.

Установки ВАП-1 (с ручным управлением) и ВАП-2 (с электрическим приводом) предназначены для пропитки древесины водорастворимыми антисептиками, антипиренами и красителями с использованием цикла «вакуум — атмосферное давление — вакуум» (рис. 14). Эти установки обеспечивают глубину пропитки по здоровой заболони до 5 мм и до 10 мм для органикорастворимых жидкостей.

Рис. 13. Ванна для пропитки пиломатериалов IHV-6,7 (Техника Ауце, Латвия)

Рис. 14. Установки вакуумной пропитки древесины ВАЛ (Электрохимический завод, Красноярский край)

Процесс пропитки включает подачу пропиточной жидкости в автоклав при созданном вакууме 0,085 МПа, после чего вакуум сбрасывается. Давление повышается до атмосферного, и древесина поглощает антисептик или антипирен. Пиломатериалы выдерживаются в растворе от 30 до 60 минут, после чего раствор удаляется, и снова создается вакуум. Полный цикл занимает 1 час 20 минут. Ведущими производителями автоклавов являются датские компании Moldrup и WTT.

Также перспективным методом защиты древесины является ацетилирование. В этом случае древесина пропитывается уксусным ангидридом, что приводит к связыванию гидроксильных групп и повышению устойчивости материала к влаге, а также биопоражению. Этот процесс делает древесину более устойчивой к грибкам, насекомым, включая термитов, и идеально подходит для изделий, контактирующих с грунтом, при этом не меняет цвет материала.

Для нанесения пропиточных растворов, например, на строительные балки и погонаж, можно использовать метод распыления, как показано на рисунке 15. Это позволяет эффективно наносить антисептики, морилки или грунты на поверхности древесины.

Рис. 15. Станок Scorpion (Италия) для нанесения пропиточных растворов методом распыления в проходном режиме

Подача заготовок в станок осуществляется с помощью приводных роликов. Скорость подачи регулируется от 8 до 50 м/мин. После подачи в станок, заготовка попадает в камеру, где производится распыление пропиточного раствора, что обеспечивает равномерное покрытие нужных поверхностей.

8. Термомодификация древесины

Термомодификация представляет собой процесс термической обработки предварительно высушенной древесины при температуре от 160 до 215°C с целью улучшения её биостойкости. Этот процесс влияет на химический состав древесины, снижая её гигроскопичность и изменяя структуру древесных волокон. В результате такой обработки древесина становится более устойчивой к влаге, сохраняет стабильность своих размеров и формы, а также приобретает улучшенные характеристики, такие как повышенная биостойкость благодаря разрушению гемицеллюлозы (деревянного сахара).

Термомодифицированная древесина не требует дополнительной антисептической обработки, так как условия, которые необходимы для жизнедеятельности микроорганизмов, в ней отсутствуют. Это делает материал более долговечным и экологически чистым. К тому же, этот процесс улучшает внешний вид древесины: она становится темной и приобретает равномерный оттенок, который зависит от температуры обработки и породы древесины.

Процесс термомодификации применим для большинства пород древесины, хотя наиболее часто используются такие виды, как сосна, ель и осина. После термообработки древесина становится прочной, эстетически привлекательной и экологически безопасной. Такой материал используется для внутренней отделки помещений, отделки саун, покрытия полов, а также для наружной обшивки зданий, строительства террас, садовой мебели, причалов и даже лодок. Кроме того, термомодифицированная древесина идеально подходит для создания садовых дорожек и лестниц.

Термообработка древесины осуществляется по заранее заданной программе в специальной камере (см. рис. 16) под повышенным давлением и температурой, с добавлением влаги, что предотвращает самовозгорание древесины. Обработка занимает 2-3 часа.

Рис. 16. Камера для термомодификации древесины

Компания WTT (Wood Treatment Technology) из Дании усовершенствовала процесс термомодификации древесины, использующий котел высокого давления из нержавеющей стали с двойной рубашкой. Преимуществом этой технологии является то, что древесина не подвергается полной сушке, сохраняя остаточную влажность около 6%. Этот процесс позволяет обрабатывать чувствительную древесину и снижает затраты. Тепловой процесс протекает при температуре 160-180°C, в то время как традиционная технология требует температур выше 200°C.

Обработка при низких температурах позволяет получать не только темную древесину, но и древесину среднекоричневых оттенков, а также материал, который легко поддается окрашиванию. Обычно пиломатериалы из хвойных и лиственных пород толщиной до 60 мм обрабатываются в течение 24-40 часов. Все расходы при этом остаются в пределах, сопоставимых с обычной пропиткой под давлением.

Установки для термомодификации с производительностью от 1500 до 5000 м3 в год включают тепловой генератор, автоматическое загрузочное устройство и полностью автоматизированное управление. Такие агрегаты можно установить в цехах, они готовы к работе после подключения к источникам питания, водоснабжения и канализации.

В России подобное оборудование выпускают несколько компаний. Например, «Энергия — Ставрополь» предлагает мобильную камеру ТМ-мини (см. рис. 17) для термомодификации древесины, которая может использоваться сразу после конвективной сушки.

Рис. 17. Камера для сушки и термомодификации древесины ТМ-мини («Энергия — Ставрополь»)

Эта камера включает теплогенератор, системы прижима штабеля с общим усилием 2-3 т для предотвращения коробления пиломатериала, а также управление на базе электронного программного задатчика и подключение к ПК. Камера предназначена для работы как на природном, так и на сжиженном газе или электричестве. Объем разовой загрузки составляет до 5 м3, а время термообработки варьируется от 1 до 4 суток. Расходы на сушку и термомодификацию 1 м3 твердолиственной древесины составляют примерно 1 тыс. руб.

Для термомодификации с использованием вакуумных сушилок компания «Вакуум плюс» производит установки Vacuumterm. Эти установки представлены в 4 модификациях, длина рабочей части которых варьируется от 4,3 до 8,5 м, а ширина и высота — от 1,92 до 2,3 м. Объем разовой загрузки пиломатериалов составляет 4-12 м3. Разряжение, которое создается в установках, составляет 0,92 кгс/см2. Эти установки идеально подходят для обработки твердых лиственных и экзотических пород древесины. Остаточная влажность древесины после термообработки составляет 6,0 ± 0,5%. Цикл термообработки состоит из трех этапов: выход на режим (24 ч), термообработка (от 12 до 24 ч) и остывание (24-48 ч).

Заключение

Интересные факты:

- Прогресс в экологии: Гидротермическая обработка древесины считается более экологически чистой по сравнению с методами, использующими химические вещества, такие как пропитка древесины антисептиками. Этот процесс позволяет значительно уменьшить количество химикатов, попадающих в окружающую среду.

- Параллельное развитие с другими технологиями: С развитием технологий в области сушки пиломатериалов и термомодификации древесины, гидротермическая обработка продолжает совершенствоваться и находить новые применения. Например, в сочетании с вакуумными сушилками и конвективными камерами, этот процесс становится ещё более эффективным и экономичным.

- Влияние на долговечность древесины: Обработанная гидротермическим методом древесина может выдерживать воздействия высокой влажности и температурных колебаний гораздо дольше, чем необработанная. Это делает её отличным материалом для наружных конструкций, включая мебель, покрытия для дорог и фасады.

- Новый взгляд на старую технологию: Несмотря на то что гидротермическая обработка использовалась ещё в прошлом столетии, современные разработки в области электроники и автоматизации позволяют значительно улучшить её эффективность. Теперь процесс можно точно контролировать и настраивать под конкретные характеристики древесины.

Гидротермическая обработка древесины представляет собой важный и эффективный метод, позволяющий значительно улучшить её эксплуатационные характеристики. Современные установки и технологии обеспечивают высокий уровень контроля над процессом и позволяют использовать древесину для самых разнообразных целей — от строительства до производства мебели. Эта технология становится неотъемлемой частью высококачественного производства и перспективной альтернативой традиционным методам обработки. Прогресс в разработке нового оборудования и улучшение существующих технологий открывает перед промышленностью новые горизонты и возможности.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025