Содержание страницы

- 1. Классификация и свойства современных полимерных покрытий

- 2. Технологии нанесения полимерных покрытий: от валков до электростатики

- 3. Сравнительная характеристика технологий нанесения

- 4. Области применения и преимущества металлопластов

- 5. Нормативная база

- 6. Интересные факты о полимерных покрытиях

- 7. Часто задаваемые вопросы (FAQ)

- 8. Заключение

В современной промышленности защита металлических конструкций от деградации под воздействием окружающей среды является краеугольным камнем долговечности и надежности изделий. Исторически для борьбы с коррозией применялись различные методы, от простого окрашивания до сложного гальванического цинкования. Однако с развитием химии полимеров в середине XX века инженеры получили в свое распоряжение принципиально новый инструмент — полимерные защитные покрытия. Технология создания композитных материалов, известных как металлопласты или листовая сталь с полимерным покрытием, произвела настоящую революцию, объединив в себе механическую прочность металлической основы и уникальные барьерные, диэлектрические и декоративные свойства полимеров. В данном материале мы проведем детальный анализ материалов, технологий нанесения и областей применения этих высокотехнологичных покрытий.

1. Классификация и свойства современных полимерных покрытий

Полимерные покрытия представляют собой многокомпонентные системы, наносимые на металлическую основу для придания ей комплекса защитных и функциональных свойств. В отличие от традиционных лакокрасочных и эмалевых слоев, современные полимерные системы обладают выдающимися эксплуатационными характеристиками. Они демонстрируют превосходную адгезию (сцепление) с металлом, повышенную эластичность и ударную прочность. Это означает, что в процессе эксплуатации и механической обработки (например, гибки или штамповки) такие покрытия не растрескиваются и не отслаиваются, что является их ключевым преимуществом.

1.1. Структура композита «металл-полимер»

Металлопласты имеют слоистую структуру, где каждый слой выполняет свою специфическую функцию:

- Основа: В качестве несущей основы чаще всего выступают листы холоднокатаной стали (например, марок 08пс, 08кп по ГОСТ 19904-90) или алюминиевые сплавы (например, АМг2, АМц). Стальная основа обеспечивает высокую прочность, жесткость и, что немаловажно, низкий коэффициент температурного расширения (КТР) — около 12×10-6 °C-1. Это гарантирует стабильность размеров изделия при перепадах температур. Алюминиевая основа, в свою очередь, ценится за малый вес, исключительную коррозионную стойкость в промышленных и кислых средах, а также более гладкую исходную поверхность. Ее КТР значительно выше (около 23×10-6 °C-1), что необходимо учитывать при проектировании.

- Металлическая подложка (промежуточный слой): Для обеспечения максимальной антикоррозионной защиты, особенно в местах реза или сверления, на стальную основу наносится защитный металлический слой. Как правило, это цинковое покрытие, нанесенное либо методом горячего цинкования по ГОСТ 14918-2020, либо электрогальваническим методом. Горячее цинкование создает более толстый и прочный слой, тогда как толщина электролитического цинка редко превышает 8-10 мкм, но обеспечивает более гладкую поверхность для последующего нанесения полимера. Этот цинковый слой выполняет функцию катодной (жертвенной) защиты: в случае повреждения внешнего полимерного слоя цинк будет корродировать первым, «жертвуя» собой для защиты стали.

- Слой пассивации и грунта: Перед нанесением основного полимера поверхность проходит химическую подготовку — пассивацию (например, хроматирование или обработку соединениями титана/циркония). Это создает на поверхности тончайшую конверсионную пленку, которая многократно улучшает адгезию и замедляет подпленочную коррозию. Поверх пассивирующего слоя наносится грунт, который служит связующим звеном между металлом и полимером.

- Полимерное покрытие: Финишный слой, определяющий внешний вид, цвет и основные защитные свойства продукта.

1.2. Требования к полимерным покрытиям и проблема старения

К финишному полимерному слою предъявляется ряд строгих инженерных требований. Он должен быть устойчив к абразивному износу, ударным нагрузкам, воздействию химических реагентов (щелочей, кислот, растворителей), а также к климатическим факторам. Последнее требование особенно критично, поскольку все полимеры подвержены атмосферному старению. Под воздействием ультрафиолетового излучения, влаги и циклических перепадов температур происходит деструкция полимерных цепей, испарение пластификаторов, что приводит к ухудшению диэлектрических свойств, потере эластичности (хрупкости), изменению исходного цвета (выцветанию) и снижению общей химической стойкости.

1.3. Основные типы полимерных материалов для нанесения

Выбор конкретного типа полимерного материала зависит от технологии нанесения и требуемых характеристик конечного покрытия. Применяются четыре основные формы:

- Пластизоль: Представляет собой дисперсию частиц полимера (чаще всего ПВХ) в жидком пластификаторе (например, диоктилфталате) с минимальным содержанием летучих растворителей. Это высоковязкая пастообразная масса, позволяющая наносить толстые (от 80 до 300 мкм и более) и мягкие на ощупь покрытия с высокой износостойкостью и возможностью создания текстурированной поверхности.

- Органозоль: Похож на пластизоль, но содержит значительно большее количество летучего органического растворителя и меньшее — пластификатора. Это позволяет получать более тонкие (30-50 мкм) и твердые покрытия. Современная промышленность стремится к снижению использования органозолей из-за экологических требований к ограничению выбросов летучих органических соединений (ЛОС).

- Готовая пленка: Технология ламинирования, при которой на подготовленную и покрытую адгезивом металлическую основу наклеивается готовая полимерная пленка толщиной от 50 до 500 мкм. Этот метод идеален для создания высокодекоративных покрытий, имитирующих дерево, камень или другие материалы, и чаще используется для изделий, эксплуатируемых внутри помещений.

- Порошок: Сухие порошковые краски являются наиболее экологичной технологией, так как не содержат растворителей. Частицы порошка напыляются на изделие и затем полимеризуются (оплавляются) в печи, образуя монолитное, прочное и долговечное покрытие. Технология позволяет наносить слои толщиной до 150 мкм без пор и трещин, при этом коэффициент использования материала приближается к 100% за счет систем рекуперации. Данный тип покрытий регламентируется ГОСТ 9.410-88 «ЕСЗКС. Покрытия порошковые полимерные».

1.4. Популярные полимеры и их характеристики

- Поливинилхлорид (ПВХ): Один из самых распространенных полимеров благодаря своей универсальности. ПВХ-покрытия могут быть нанесены в широком диапазоне толщин и цветов. Они стойки к большинству кислот, щелочей и растворителей, обладают хорошими диэлектрическими свойствами, прочностью и эластичностью. Основным ограничением является относительно низкая теплостойкость: максимальная температура длительной эксплуатации составляет около +80 °С, кратковременной — до +100 °С.

- Полиэтилен (ПЭ): Ценится за выдающуюся химическую стойкость к агрессивным средам, маслам и растворителям. Важнейшее свойство полиэтилена — крайне низкая гигроскопичность и паропроницаемость (примерно в 10 раз ниже, чем у ПВХ), что делает его идеальным барьером от влаги. Диэлектрические показатели ПЭ также значительно превосходят ПВХ. Полиэтилен не горит, а плавится при высоких температурах.

- Полиэстер (PE): Наиболее массовый и экономичный вид покрытия, используемый в строительстве (например, для профнастила). Обладает хорошей цветостойкостью и гибкостью, но средней механической прочностью.

- Полиуретан (PUR): Модифицированный полиамидом полиуретан отличается высочайшей стойкостью к истиранию, механическим повреждениям и ультрафиолету. Он эластичен даже при низких температурах.

- Поливинилиденфторид (PVDF): Считается покрытием премиум-класса. Обладает максимальной стойкостью к УФ-излучению, не выцветает десятилетиями, имеет грязеотталкивающие свойства и устойчив к агрессивным промышленным средам. Идеален для фасадов престижных зданий.

2. Технологии нанесения полимерных покрытий: от валков до электростатики

Процесс получения металлопластов реализуется на сложных автоматизированных линиях непрерывного действия. Ключевые технологические подходы включают:

- Нанесение жидких систем (пластизолей и органозолей) на металлическую основу с последующим отверждением.

- Плакирование (ламинирование) металла полимерной пленкой с использованием адгезионного подслоя.

- Нанесение порошковых полимерных композиций с последующим оплавлением.

Любая из этих технологий включает две основные стадии: тщательную подготовку поверхности металлической полосы и непосредственно нанесение полимерного покрытия с его последующей отделкой и отверждением.

2.1. Валковый метод нанесения (Coil Coating)

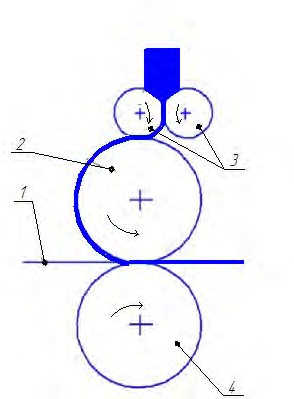

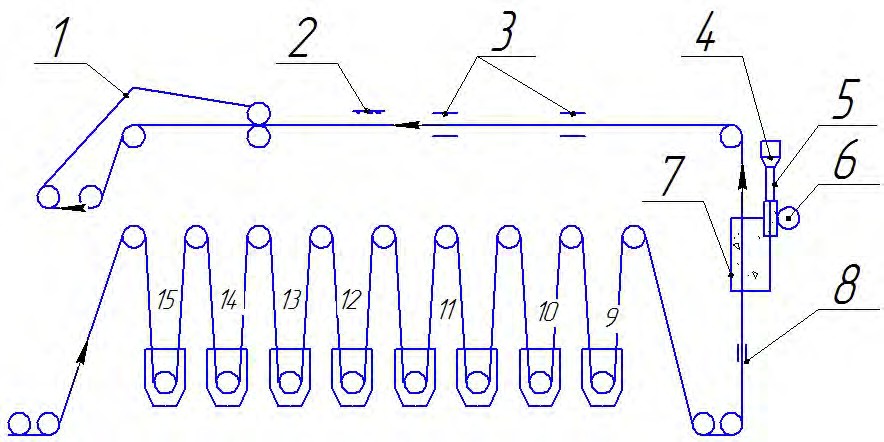

Для нанесения жидких покрытий, таких как пластизоли и органозоли, в линиях непрерывного рулонного окрашивания (Coil Coating) применяются высокопроизводительные валковые машины. Принцип их работы показан на рисунке 1.

Рисунок 1 — Принципиальная схема валковой машины для нанесения покрытий: 1 — металлическая лента; 2 — наносящий (аппликаторный) валок; 3 — дозирующий (пикапный) валок; 4 — опорный валок

Наносимый материал (пластизоль или органозоль) подается в ванну или в зазор между дозирующим валком 3 и наносящим валком 2. Дозирующий валок забирает материал и равномерно передает его на наносящий валок, который, в свою очередь, контактирует с движущейся металлической лентой 1. Опорный валок 4 прижимает ленту к наносящему валку, обеспечивая качественный перенос покрытия. Толщина наносимого слоя прецизионно регулируется зазором между валками 2 и 3.

Современные линии Coil Coating обеспечивают колоссальную скорость процесса (до 90 м/мин и выше) и позволяют наносить многослойные покрытия на обе стороны металлической ленты без остановки. Для обеспечения чистоты процесса валковые агрегаты размещают в изолированных камерах с небольшим избыточным давлением воздуха, предотвращающим попадание пыли.

После нанесения жидкого слоя полоса немедленно поступает в многозонные сушильные печи, где происходит сначала испарение растворителя (для органозолей), а затем желатинизация и полимеризация (спекание) покрытия. Время сушки составляет от 30 до 120 секунд в зависимости от типа и толщины покрытия.

2.2. Плакирование металла полимерной пленкой (ламинирование)

Этот процесс представляет собой приклеивание готовой полимерной пленки к металлу. Технологическая схема включает следующие операции: разматывание рулона металла, подготовку его поверхности, нанесение адгезионного подслоя (грунта), сушку грунта, наложение и прикатку пленки, охлаждение и сматывание готового продукта в рулон.

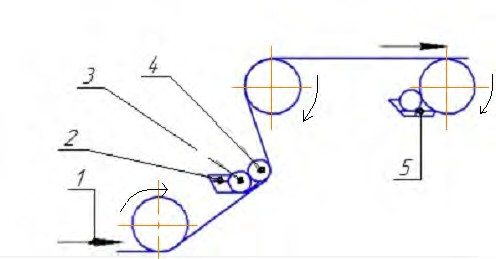

Качество сцепления пленки с металлом критически зависит от подготовки поверхности. Она может включать механическую обработку щетками, химическое обезжиривание, травление и промывку. Однако для надежной адгезии термопластичных пленок этого недостаточно. Ключевую роль играет слой грунта, в качестве которого часто используют сополимеры термопластичных и термореактивных смол. Термореактивный компонент грунта обеспечивает прочное сцепление с металлом, а термопластичный — «сваривается» с наносимой пленкой. Толщина грунтового слоя варьируется от 50 мкм до 0,3 мм. На рисунке 2 показана схема установки для нанесения грунта.

Рисунок 2 – Схема установки для нанесения грунтовочного слоя: 1 — покрывающий валок; 2 — емкость с грунтом; 3 -вспомогательный валок; 4 — натяжной валок; 5 — узел для нанесения покрытия на нижнюю сторону полосы

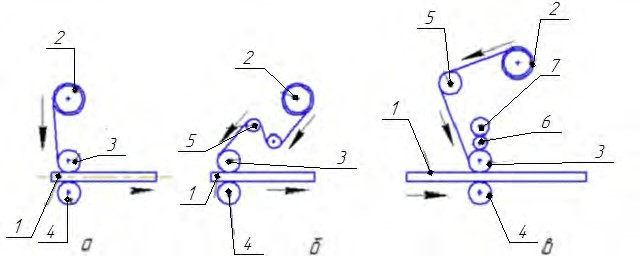

После нанесения и сушки грунта металлическая полоса, имеющая температуру около 160 °С, поступает в узел ламинирования. Пленка, которая также может быть предварительно подогрета до 40-50 °С для повышения эластичности, накладывается и прикатывается к металлу с помощью системы обрезиненных валков (рис. 3). Скорость процесса может достигать от 6 до 30 м/мин.

Рисунок 3 — Схемы расположения валков для плакирования металлической ленты полимерными пленками: а — без натяжных роликов; б — с натяжными роликами; в — с натяжным и нижним опорным роликом; 1 — лента; 2 — разматыватель с рулоном пленки; 3 — накатывающий валок; 4 — опорный валок; 5 — натяжной ролик; 6 -промежуточный ролик; 7 — верхний опорный валок

2.3. Электростатическое напыление порошковых полимеров

Данный метод является одним из самых передовых и экологически чистых. Его суть заключается в придании частицам сухого полимерного порошка электрического заряда и их последующем осаждении на заземленную металлическую поверхность под действием сил электростатического поля.

Между распылителем и изделием создается поле высокого напряжения. Пролетая через это поле, частицы порошка приобретают заряд и образуют заряженное облако, которое равномерно обволакивает изделие, включая труднодоступные участки. Порошок, не осевший на изделие, улавливается системой рекуперации и возвращается в технологический цикл, что обеспечивает практически безотходное производство. На рисунке 4 приведена схема комплексной линии для нанесения полиэтиленового порошкового покрытия на стальную ленту.

Рисунок 4 — Схема установки для получения полимерных покрытий электростатическим напылением: 1 — система наматывания полосы в рулон; 2 — воздушные форсунки для охлаждения; 3, 8 — индукционные нагреватели; 4 — бункер с порошком; 5 — дозатор; 6 — распылитель; 7 — ионизационная камера; 9,14 — ванны промывки горячей водой; 10,12 — ванны струйной промывки; 11 — ванна хромирования; 13 — ванна травления; 15 — ванна обезжиривания

Технологический маршрут на такой линии выглядит следующим образом: стальная лента проходит многостадийную подготовку поверхности, включающую обезжиривание (15), травление (13), промывку (10, 12, 14) и хроматирование (11). Затем лента поступает в камеру предварительного индукционного нагрева (8) и далее в ионизационную камеру (7), где распылители (6) наносят на нее заряженный порошок из бункера (4). После этого полоса проходит через основной индуктор (3) для оплавления и полимеризации порошка в монолитное покрытие. На выходе покрытие быстро охлаждается воздушными форсунками (2), и готовая продукция сматывается в рулон (1).

3. Сравнительная характеристика технологий нанесения

Выбор технологии нанесения зависит от множества факторов: требуемой производительности, толщины и типа покрытия, экологических норм и конечной стоимости продукта. В таблице ниже приведено сравнение ключевых характеристик рассмотренных методов.

| Параметр | Валковый метод (Coil Coating) | Плакирование (ламинирование) | Порошковое напыление |

|---|---|---|---|

| Тип материала | Жидкие системы: пластизоли, органозоли, краски | Готовые полимерные пленки (ПВХ, ПЭТ, ПЭ) | Сухие порошки (эпоксидные, полиэфирные, ПВХ) |

| Толщина покрытия | 25 — 300 мкм | 50 — 500 мкм | 30 — 150 мкм |

| Производительность | Очень высокая (до 200 м/мин) | Средняя (до 30 м/мин) | Высокая (зависит от конфигурации линии) |

| Декоративные свойства | Широкая цветовая гамма, возможность текстурирования | Максимальные (фотопечать, имитация дерева, камня) | Широкая цветовая гамма, различные текстуры (шагрень, муар) |

| Экологичность | Средняя (требуются системы улавливания ЛОС) | Высокая (используются клеи на водной основе или без растворителей) | Очень высокая (безотходная технология без растворителей) |

| Преимущества | Высокая скорость, низкая себестоимость при массовом производстве | Непревзойденный внешний вид, стабильность толщины | Идеальное покрытие кромок, высокая прочность и долговечность |

| Недостатки | Сложность быстрой смены цвета, выбросы ЛОС | Более низкая производительность, чувствительность к качеству клея | Сложность получения тонких покрытий (<30 мкм) |

4. Области применения и преимущества металлопластов

Высокие эксплуатационные свойства в сочетании с эстетичным внешним видом обусловили широчайшее применение листового проката с полимерными покрытиями. Ключевое преимущество этого материала заключается в том, что он поставляется уже в готовом виде и может подвергаться дальнейшей переработке (гибке, профилированию, штамповке) без повреждения защитного слоя.

- Строительство: Это основной потребитель металлопластов. Из них изготавливают профнастил для кровли и ограждений, металлочерепицу, сэндвич-панели, фасадные кассеты, водосточные системы, доборные элементы. В зависимости от условий эксплуатации подбирается покрытие с усиленной погодостойкостью (PVDF) или механической прочностью (полиуретан).

- Машиностроение и транспорт: В автомобиле-, вагоно- и судостроении металлопласт используется для внутренней обшивки салонов, изготовления перегородок, корпусных деталей, не подверженных сильным нагрузкам.

- Производство бытовой техники: Металлопласт является основным материалом для изготовления корпусов холодильников, стиральных и посудомоечных машин, микроволновых печей, торгового оборудования. Здесь важны как эстетика, так и стойкость к моющим средствам и пищевым продуктам.

- Электроника и электротехника: Полимерные покрытия с проводящими слоями (например, с добавлением графита) используются для производства печатных плат и корпусов приборов, требующих экранирования от электромагнитных помех.

5. Нормативная база

Производство и контроль качества листового проката с полимерным покрытием в Российской Федерации и странах СНГ регулируется рядом межгосударственных и национальных стандартов:

- ГОСТ Р 52246-2016 — Прокат листовой горячеоцинкованный. Технические условия. (Определяет требования к металлической основе).

- ГОСТ Р 52146-2003 — Прокат тонколистовой холоднокатаный и холоднокатаный горячеоцинкованный с полимерным покрытием с непрерывных линий. Технические условия. (Основной стандарт на готовую продукцию).

- ГОСТ 34180-2017 — Прокат стальной тонколистовой холоднокатаный и холоднокатаный горячеоцинкованный с полимерным покрытием с непрерывных линий. Технические условия. (Более современный межгосударственный стандарт).

- ГОСТ 9.410-88 — Единая система защиты от коррозии и старения. Покрытия порошковые полимерные. Типовые технологические процессы.

- ГОСТ 9.032-74 — Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения. (Используется для классификации условий эксплуатации).

6. Интересные факты о полимерных покрытиях

- Технология из авиации: Первые разработки в области прочных полимерных пленок, таких как PVDF (поливинилиденфторид), велись для нужд аэрокосмической отрасли и лишь затем нашли применение в гражданском строительстве.

- «Холодная крыша»: Цвет полимерного покрытия напрямую влияет на температуру кровли. Покрытия светлых тонов со специальными пигментами, отражающими инфракрасное излучение, могут снижать температуру поверхности крыши на 20-30 °С, что значительно уменьшает расходы на кондиционирование здания летом. Эта технология называется «Cool Roofing».

- Самовосстановление: Современные научные разработки ведутся в области создания «умных» полимерных покрытий, способных к самовосстановлению. При появлении царапины микрокапсулы, внедренные в покрытие, разрушаются, высвобождая «заживляющий» состав, который полимеризуется и закрывает дефект.

7. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие полимерного покрытия от обычной краски?

- Главное отличие в технологии нанесения и толщине. Полимерные покрытия наносятся в заводских условиях на автоматизированных линиях, проходят высокотемпературную полимеризацию и образуют толстый (от 25 мкм), прочный и эластичный слой. Обычная краска наносится в жидком виде, сохнет при нормальной температуре и создает более тонкий и менее прочный слой.

- Какой срок службы у проката с полимерным покрытием?

- Срок службы сильно зависит от типа полимера, толщины покрытия и условий эксплуатации. Для стандартного полиэстера гарантия составляет 5-10 лет. Для полиуретана — 15-20 лет. Для покрытий премиум-класса, как PVDF, гарантийный срок может достигать 40-50 лет.

- Можно ли сваривать сталь с полимерным покрытием?

- Прямая сварка невозможна, так как полимерное покрытие в месте сварки полностью выгорит, а цинковый слой испарится, что приведет к потере коррозионной стойкости. Для соединения таких листов используют механические методы (заклепки, саморезы, фальцевые соединения) или предварительно зачищают места сварки от покрытия.

- Как отремонтировать царапину на полимерном покрытии?

- Неглубокие царапины, не повредившие цинковый слой, можно закрасить специальной ремонтной эмалью в цвет покрытия. Глубокие царапины до металла требуют более серьезного ремонта: зачистки, обезжиривания, нанесения антикоррозионного грунта и последующей окраски ремонтной эмалью.

- Что такое «подпленочная коррозия» и как с ней борются?

- Это процесс коррозии, который развивается под слоем полимерного покрытия при проникновении влаги через микродефекты или с торцов листа. Основные методы борьбы — это качественная подготовка поверхности металла, включающая нанесение пассивирующего и грунтовочного слоев, которые блокируют распространение коррозии.

- Почему на срезе листа полимерное покрытие отсутствует, но он не ржавеет?

- На срезе работает катодная (жертвенная) защита. Слой цинка, который находится под полимером, в контакте с влагой и сталью образует гальваническую пару, где цинк выступает анодом и корродирует, защищая стальную кромку (катод).

8. Заключение

Полимерные покрытия на металлах — это не просто краска, а сложная инженерная система, обеспечивающая долгосрочную и надежную защиту от коррозии, механических повреждений и агрессивных сред. Гибкость технологий нанесения, от высокоскоростного валкового метода до экологичного порошкового напыления, позволяет создавать материалы с заранее заданными свойствами для самых разных отраслей промышленности. Постоянное совершенствование химического состава полимеров, разработка новых пигментов и добавок открывают перспективы для создания еще более долговечных, функциональных и эстетичных материалов, отвечающих растущим требованиям современной инженерии и дизайна.