Содержание страницы

Одним из эффективных способов защиты металлов от коррозии является электродуговая металлизация распылением. Основными антикоррозионными материалами, наносимыми способом металлизации на стальные конструкции и изделия, являются цинк, алюминий и их сплавы. Кроме того, металлизация применяется для восстановления и упрочнения изношенных поверхностей деталей машин и приборов.

1. Принцип действия и устройство электродугового металлизатора

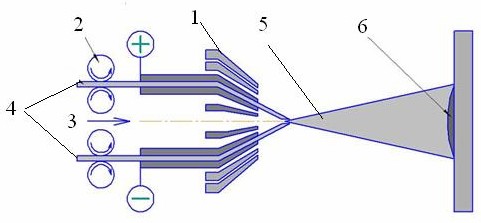

Принцип работы металлизатора состоит в расплавлении двух проволочных электродов электрической дугой и распылении расплавленного металла струей сжатого воздуха. Расплавленные частицы, попадая на покрываемую поверхность, сцепляются с ней и образуют сплошное покрытие, при этом толщина слоя регулируется числом проходов металлизатора и скоростью его перемещения относительно металлизируемой поверхности (рис. 1).

Конструкция электродугового металлизатора предусматривает специальные направляющие, через которые непрерывно осуществляется подача двух распыляемых проволок. Между концами этих проволок возбуждается электрическая дуга. В центральной части металлизатора имеется сопло, через которое подается сжатый воздух. Струя сжатого воздуха отрывает с проволок-электродов частицы расплавленного металла и уносит их к напыляемой поверхности.

Рис. 1. Схема процесса электродуговой металлизации: 1 – корпус металлизатора; 2 – механизм подачи проволоки; 3 – канал подачи воздуха; 4 – электродные проволоки; 5 – электрическая дуга с распыленными частицами проволок; 6 – напыленное покрытие

Электродуговой металлизатор может работать как на постоянном, так и на переменном токе. При использовании переменного тока дуга горит неустойчиво и сопровождается большим шумом. При постоянном токе характер работы становится устойчивым, напыленный материал имеет мелкозернистую структуру, производительность процесса при этом достаточно высокая. Поэтому в настоящее время для электродуговой металлизации поверхностей используют источники постоянного тока. Для работы металлизатора обычно применяют проволоку диаметром 0,8…2 мм.

Преимуществом способа электродуговой металлизации является высокая производительность процесса и возможность значительного сокращения затрат времени на напыление. Например, при силе тока до 700 А можно напылять стальное покрытие с производительностью 30…35 кг/ч, что превышает в несколько раз производительность газопламенного напыления. По сравнению с газопламенным напылением металлизация позволяет получать более прочные покрытия с высокой степенью адгезии.

При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. При напылении покрытия распылением двух электродов из разнородных материалов желательно использовать такие электрометаллизаторы, которые бы позволяли производить отдельную регулировку скорости подачи каждого электрода.

Недостатком рассматриваемого метода является перегрев и окисление напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в напыляемый сплав. Это необходимо иметь в виду при разработке технологии нанесения покрытий и применять для напыления проволоку, содержащую повышенное количество легирующих элементов.

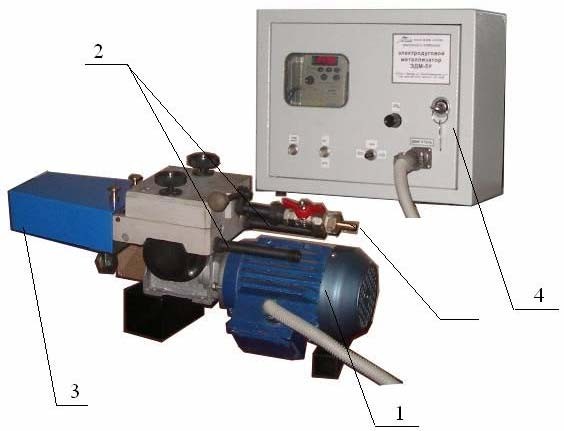

Металлизатор обычно состоит из следующих основных частей: корпуса, привода механизма подачи проволоки, распылительной головки, шлангов защитных для проволоки и пульта управления. Например, электродуговой металлизатор ЭДМ-5У (рис. 2) предназначен для нанесения металлических покрытий со сверхзвуковым истечением воздуха на специально подготовленную поверхность. Асинхронный двигатель мощностью 0,25 кВт позволяет работать с проволоками диаметром до 3,5 мм. Авторы этой конструкции (ООО НПФ «ТОМ») разработали специальное сверхзвуковое воздушное сопло (скорость выхода воздуха до 500 м/с), позволяющее как значительно увеличить скорость полета частиц расплавленного металла (повысить адгезию), так и уменьшить угол распыления, что приводит к увеличению коэффициента использования проволоки. Пульт управления металлизатором оснащен частотным преобразователем для плавного регулирования режимов напыления и соединения металлизатора со сварочным источником питания.

Кроме указанного металлизатора разработаны и используются для нанесения коррозионно-стойких покрытий, восстановления и упрочнения поверхностей изделий металлизаторы типа ЭМ-14М, ЭМ-17, ЭМ-19 с различными характеристиками и производительностью.

Источниками питания для работы металлизаторов служат сварочные выпрямители типа ВДУ-504, -505, -506, ВС-600, ПСГ-500, ПСУ-500 и другие с регулируемым напряжением и жесткой вольтамперной характеристикой. Эти источники тока позволяют производить распыление практически любых металлов в широком диапазоне режимов работы.

Рис. 2. Электродуговой металлизатор ЭДМ-5У: 1 – электродвигатель; 2 – каналы подачи проволок; 3 – сопло; 4 – блок управления; 5 – канал подачи воздуха

2. Технология нанесения покрытий

Технология нанесения металлопокрытий слагается из подготовки поверхности, нанесения покрытия и, в случае необходимости, его обработки.

Предварительная обработка поверхности основы является важным фактором для обеспечения прочного сцепления покрытия с деталью, так как в большинстве случаев соединение напыленного покрытия с основой происходит в результате механического сцепления. Следовательно, для того чтобы расплавленные частицы, которые ударяются и деформируются об основу, прочно сцеплялись с неровностями поверхности, основа должна быть достаточно шероховатой.

Помимо механического соединения напыленного покрытия с основой возможны и другие виды соединений, например сплавление напыляемого материала с материалом основы, образование химических соединений и т. д.

Повышение прочности механического зацепления связано с увеличением площади поверхности основы и созданием большей активности основы, что также важно и для других видов соединений. Поэтому создание развитой шероховатости на поверхности основы является важным требованием. Перед предварительной обработкой поверхности необходимо провести промывку и, насколько возможно, удалить влагу, масло и другие загрязнения, а также окисные пленки.

В деталях из пористых материалов и чугунных отливках в порах может содержаться масло, которое при напылении в результате нагревания выделяется на поверхность, что в значительной степени ухудшает сцепление покрытия с основой. Поэтому такие детали после обычного обезжиривания должны быть подвергнуты отжигу при температуре 250…500 °С, в процессе которого происходит выгорание масла, содержащегося в порах. Окисные пленки удаляют с поверхности в основном механически обдувкой кварцевым песком, корундом или стальной крошкой. Для удаления окисных пленок со стальных деталей иногда используют травление в азотной, соляной и других кислотах.

Обычным средством подготовки поверхности изделий со сложной конфигурацией или тел вращения является дробеструйная обработка стальной или чугунной колотой дробью грануляции 0,8…1,6 мм, или корундовым порошком той же грануляции при давлении воздуха 0,4…0,6 МПа, очищенного от влаги и масла. Для деталей с незакалённой поверхностью может применяться подготовка поверхности нарезанием рваной резьбы: для термообработанных твердых поверхностей после нарезания резьбы необходима струйноабразивная обработка электрокорундовым порошком. Значения параметров шероховатости поверхности изделия, требования к металлизации, к покрытию и методы контроля должны соответствовать ГОСТ 9.304–84 «Покрытия газотермические. Общие требования и методы контроля». Подготовленную поверхность следует металлизировать не позднее двух часов после окончания подготовки.

Режим работы металлизатора (напряжение, дистанция металлизации) устанавливается оператором в зависимости от применяемого металла подложки и проволоки, её диаметра, давления воздуха, скорости подачи проволоки. При нанесении покрытия необходимо избегать нагрева металлизируемой поверхности выше 100…120 °С.

Во избежание перегрева и отслоения покрытия его следует наносить при непрерывном вращении детали и возвратно-поступательном перемещении металлизатора вдоль ее оси или перемещать металлизатор относительно неподвижной поверхности плоской или сложной конфигурации. Высокое качество покрытий может быть достигнуто только при условии непрерывности подачи проволоки и минимального напряжения дуги, обеспечивающего стабильность её горения. Завышение напряжения ведет к перегреву покрытия и чрезмерному выгоранию легирующих элементов проволоки.

В электродуговом металлизаторе угол между электродами (напыляемыми проволоками) обычно составляет 30…60°. При углах, превышающих 60°, процесс напыления становится чувствительным к изменению условий напыления и нестабильным. При работе металлизатора на постоянном токе напыляемая проволока, выполняющая функции анода, расплавляется приблизительно на 50 % быстрее, чем катод. Поэтому теоретически анодную проволоку следует подавать быстрее катодной. Однако на практике не возникает необходимости в разных скоростях подачи электродов. Поэтому проволоки подаются обычно с одинаковой скоростью, либо регулирование скорости плавления проволок осуществляют за счет разности диаметров анодной и катодной проволок.

Важным фактором при напылении является правильная регулировка тока, позволяющая уравновесить скорости подачи проволок со скоростью их расплавления и таким образом обеспечить постоянство длины дуги. При напылении расстояние от сопла металлизатора до покрываемой поверхности обычно составляет 100…200 мм (рис. 3).

Рис. 3. Работа металлизатора при нанесении покрытия

3. Обработка покрытий после металлизации

Покрытие, полученное после напыления, по своей структуре является в значительной степени пористым. Пористость его можно в некоторых случаях эффективно использовать. Заполнять поры можно путем нанесения на покрытие слоя краски, пропиткой покрытия специальными составами. Однако наиболее широкое применение находят плотные покрытия.

Преимущества электродуговой металлизации:

- высокая антикоррозионная стойкость металлизационных покрытий;

- отсутствие деформации изделий;

- мобильность металлизационных установок и возможность нанесения защитных покрытий в полевых условиях;

- высокая производительность процесса;

- высокая адгезионная прочность металлизационных покрытий (в сравнении с лакокрасочными или газопламенными покрытиями);

- высокие пластические характеристики металлизационных покрытий.

Основными недостатками металлизации являются большая пористость (до 20 %) и значительные потери металла при распылении.

4. Механическая обработка покрытий

Когда необходимо получить чистую поверхность с точными размерами и заданной шероховатостью, напыленное с некоторым припуском покрытие подвергают механической обработке. Основные виды механической обработки покрытий – резание и шлифование. Для обработки покрытий из углеродистых и коррозионно-стойких сталей методом точения или фрезерования можно использовать быстрорежущий и твердосплавный инструмент. Шлифование покрытий можно осуществлять как с подачей охлаждающей жидкости, так и без нее. «Мокрое» шлифование предпочтительнее в случаях, когда не возникает проблем, связанных с проникновением охлаждающей жидкости в поры покрытия. Грубое шлифование (как сухое, так и мокрое) может привести к образованию трещин на шлифуемой поверхности. Поэтому, чтобы получить качественную поверхность, необходимо правильно выбрать шлифовальный круг и режимы шлифования. Обычно для шлифования нанесенных покрытий используют круги со сравнительно грубой структурой и непрочной связкой.

После окончательного шлифования поверхность покрытия должна иметь матовый блеск и содержать мелкие поры. Слишком блестящая поверхность, на которой отсутствуют поры, указывает на неправильное шлифование.

Уплотнение покрытия, заполнение его пор уплотняющими материалами, когда это необходимо, производят перед шлифованием. Уплотняющие материалы препятствуют проникновению в поры покрытия частиц абразивных материалов, используемых при шлифовании. Если поры покрытия не заполнены уплотняющими материалами, то после шлифования необходимо промыть покрытие и удалить частицы, попавшие в него при шлифовании. Это особенно важно для покрытий, наносимых на поверхность подшипников. Покрытия из мягких материалов (олова, цинка, баббита) можно хонинговать, в результате чего получается гладкая поверхность с незначительной пористостью.