Содержание страницы

- Газопламенное напыление проволокой (Flame Spray Wire)

- Газопламенное напыление порошком (Flame Spray Powder)

- Высокоскоростное газопламенное напыление HVOF (High-Velocity-Oxygen- Fuel) и HVAF (High-Velocity-Air-Fuel)

- Установки высокоскоростного газопламенного напыления HVOF с длинным соплом (более 100 мм)

- Установки высокоскоростного газопламенного напыления HVOF с коротким соплом (менее 100 мм)

- Установки HVAF

- Достоинства и недостатки метода высокоскоростного газопламенного напыления

- Холодное газодинамическое напыление (Cold Spray)

- Детонационное напыление

- Электродуговое напыление проволокой

Термин термическое напыление объединяет собой все способы, при которых покрытие на поверхности субстрата образуется из нагретых частиц, ударяющихся о него с большой скоростью. При этом три важнейших параметра: размер частиц, температура частиц и их скорость могут сильно различаться, в зависимости от способа напыления.

Рассмотрим основные способы термического напыления:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (атмосферное и вакуумное)

Газопламенное напыление проволокой и порошком, — самые старые способы термического напыления. Эти процессы, а также способ электродугового напыления (металлизации) проволокой был изобретен швейцарским инженером Максом Ульрихом Шоопом в начале двадцатого века: 1913 – газопламенное напыление проволокой, 1918 – электродуговое напыление проволокой, 1921 – газопламенное напыление порошком. Первые опытные установки детонационного напыления были созданы в 50-х годах. Метод атмосферного плазменного напыления был запатентован Гианини и Дукати в 1960 и Гаге в 1962. Вакуумное плазменное напыление изобретено Мюльбергером в 1973. Высокоскоростное (сверхзвуковое) напыление проволокой и порошком появилось в 80-х годах, а холодное напыление — в девяностых.

Газопламенное напыление проволокой (Flame Spray Wire)

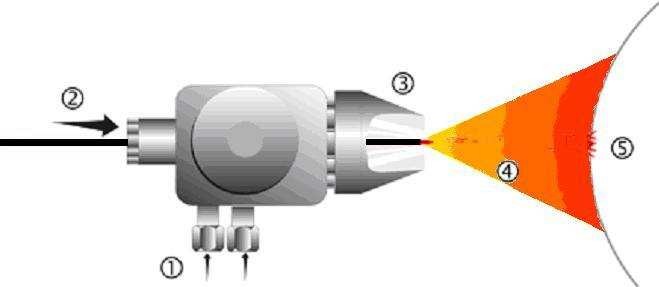

При газопламенном напылении проволокой проволока медленно подаётся в центр ацетиленокислородного пламени и там оплавляется. С помощью распыляющего газа, как правило сжатого воздуха, расплавленные капли выдуваются из зоны плавления и ускоряются в направлении подготовленной детали. [В шнуровом методе напыления вместо проволоки используется пластиковая трубочка, заполненная порошком]. На рисунке 1 изображено принципиальное устройство пистолета для газопламенного напыления проволокой.

Рис. 1. Принцип газопламенного напыления проволокой.

(1) Ацетилен/Кислород (2) Проволока (3) Сопло (4) Ацетилен/кислородное пламя и напыляемый материал (5) Деталь

Из устройств газопламенного напыления проволокой наибольшее, на сегодняшний день, распространение в мире получили ручные пистолеты фирмы Sulzer Metco серии 16E (Wire Combustion Gun 16E / 16E-H / 16E-P / 16E-HT), изображенные на рисунке 2.

Рис. 2. Ручное устройство Wire Combustion Gun 16E.

Спецификация устройства приведена в таблице 1.

Таблица 1. Спецификация устройства Wire Combustion Gun 16E.

| Толщина проволоки, мм | 0,813 – 4,73 (стандарт: 3,2) |

| Масса, кг | 2,5 |

| Необходимые для процесса

напыления газы: |

|

| 1. горючий газ | Ацетилен (возможно также применение пропана,

пропилена, природного газа и водорода) |

| 2. Кислород | |

| 3. Сжатый воздух | 0,85 м3/мин, минимум 4,5 атм. |

| Уровень шума, дБ | 114 — 125 |

Как видно из таблицы, пистолеты для газопламенного напыления проволокой расходуют большое количество сжатого воздуха, и, именно поэтому обладают очень высокой шумностью. Для ручного устройства подобный уровень высокочастотного шума (пронизывающего свиста) является серьезной проблемой, ограничивающей его применение.

Существуют и другие, не описанные в спецификациях изготовителей, недостатки способа газопламенного напыления проволокой, которые, в конечном итоге, приводят к вытеснению этого способа другими, более прогрессивными способами термического напыления. Перечислим эти недостатки:

1. Широкий угол распыления: при распылении капелек с расплавляемого конца проволоки невозможно добиться узкого пучка частиц и однородной концентрации частиц в потоке, как в способах напыления, использующих порошки. Поэтому, несмотря на неплохое использование тепла пламени и довольно высокую производительность, коэффициент полезного действия по материалу весьма низкий. Вторым недостатком широкого угла распыления является большая разница в энергиях частиц по поперечному сечению конуса напыления: частицы на периферии конуса имеют гораздо меньшую энергию и создают так называемый overspray, то есть слабый, пористый слой с плохой связью с материалом основы. Частицы с высокой энергией из оси конуса напыления попадая на слой overspray уже не могут исправить ни качество слоя, ни его связности с субстратом. Побочная проблема широкого угла распыления заключается в попадании распыляемых частиц на поверхности напыляемой детали не предусмотренные для покрытия. Кроме того, сильно загрязняется оборудование и усложняется проблема вытяжной вентиляции рабочего места.

2. Неуправляемый размер напыляемых частиц: в процессе раздува расплавляемой проволоки образуются частицы с размером от 0,01 до 1000 мкм, а также истинные пары´ распыляемого материала, особенно если проволока содержит алюминий, цинк, олово, свинец, медь или никель (большинство проволок для газопламенного напыления содержат один или несколько из этих металлов). Такое широчайшее распределение размеров частиц вызывает целый ряд серьезных проблем:

- низкое качество покрытия, вызванное неравномерностью структуры и грубыми включениями особо крупных частиц

- высокое и неравномерное содержание оксидов в покрытии из-за окисления особо мелких частиц в пламени горелки

- плохое сцепление с основой, высокая пористость из-за overspray, вызываемым мелкими окисленными частицами

- особо мелкие частицы и пары´ распыляемых металлов очень канцерогенны и вызывают у работающих в цеху заболевания дыхательных органов и аллергию. Мероприятия по охране здоровья работающих посредством респираторов и дыхательных масок, как правило, недостаточно эффективны, тогда как надежная защита с использованием звукозащитных кабин в комбинации с вытяжными фильтровентиляционными установками и роботизированным ведением процесса, для ручных устройств газопламенного напыления проволокой используются крайне редко.

3. Узкий выбор напыляемых материалов: ограниченность технологии газопламенного напыления проволокой заключается не столько в том, что выбор коммерческих проволок для пистолетов невелик, столько в том, что выбор

материалов проволок лимитируется вышеназванными недостатками этого способа напыления. Газопламенное напыление проволокой все еще применяется для получения недорогих и низкокачественных (пористых) покрытий на сталь и чугун из нержавеющих сталей, алюминия, цинка, олова, свинца, баббитов, латуней и алюминиевых бронз с подслоем из никель—алюминия .

На некоторых предприятиях этот способ до сих пор остается самым массовым, и применяется, например, даже для создания пористых покрытий из дорогостоящего молибдена. На других производствах газопламенное напыление проволокой стало нерациональным и было вытеснено более современными технологиями напыления, изза низкого качества покрытий, неоправданно больших потерь дефицитных материалов и проблем с охраной труда.

К достоинствам способа газопламенного напыления проволокой можно отнести, пожалуй, только дешевизну и распространенность оборудования, приспособлений и запчастей, а также наличие квалифицированного персонала, имеющего опыт работы именно с этим оборудованием.

[Шнуровое напыление несколько расширяет возможности проволочных устройств по материалам, но не решает проблем с качеством напыления].

Газопламенное напыление порошком (Flame Spray Powder)

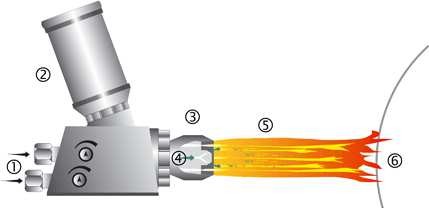

При газопламенном напылении порошком в струю ацетиленокислородного пламени вводится порошок напыляемого материала. На рисунке 3 представлена схема подобного устройства.

Рис. 3. Принцип газопламенного напыления порошком.

(1) Ацетилен/Кислород (2) Емкость с порошком (3) Горелка (4) Газ + Порошок (5) Ацетиленокислородное пламя и напыляемые частицы (6) Деталь

Существуют как ручные пистолеты с простейшей гравитационной подачей порошка из бачка (сыпучий порошок засасывается внутрь пламени по его оси за счет разряжения, возникающего при сгорании горючего газа), так и более современные промышленные устройства для роботизированного напыления. Такие устройства работают с подачей порошка из специальных питателей, подающих порошок внутрь, по оси пламени, под давлением. Подобные питатели значительно расширяют возможности способа газопламенного напыления порошком, о чем более подробно будет рассказано далее.

Из-за существенно более низкой цены ручные устройства газопламенного напыления без порошковых питателей по-прежнему используются на подавляющем большинстве предприятий, занимающихся термическим напылением. На рисунке 4 изображен, наиболее популярный в мире, ручной пистолет порошкового термического напыления марки 5P производства фирм Sulzer Metco или GTV. Также очень распространены, похожие по спецификациям, пистолеты CastoDyn DS 8000 фирмы Castolin.

Рис. 4. Пистолет 5P-II от Sulzer Metco.

Компания Sulzer Metco выпускает и более прогрессивные устройства серии 6P для газопламенного напыления с порошковым питателем (рисунок 5):

Рис. 5. Устройства серии 6P-II.

Рис. 6. Порошковый питатель 9MP.

Модели 6P-II, 6P-II-A и 6P-II-H отличаются способом ведения (ручным для 6P-II-H и механическим для двух остальных), а также способом зажигания и прерывания пламени (автоматизированным для 6P-II-A и ручным для двух остальных). Во всех трех моделях серии 6P-II включение, регулировка и прерывание подачи порошка осуществляется порошковым питателем, например Sulzer Metco 9MP (рисунок 6).

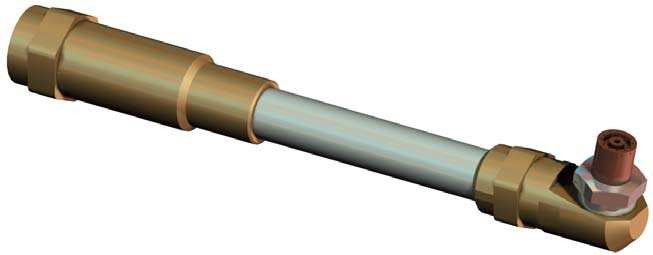

Пистолеты Sulzer Metco серий 5P и 6P могут оснащаться специальными удлинительными насадками для напыления внутренних поверхностей (рисунок 7).

Рис. 7. Удлинительная насадка.

Практически все современные пистолеты для газопламенного напыления порошком оснащаются насадками с дюзами для сжатого воздуха, которые служат для выдувания из пламени мелких фракций порошка и для удаления холодных частиц с периферии пламени. Таким способом удается, в некоторых случаях, бороться с одной из главных проблем газопламенного напыления — overspray.

Рассмотрим подробнее достоинства и недостатки технологии газопламенного напыления порошком в сравнении с другими методами термического напыления.

Достоинства способа:

- Относительно низкая цена и широкая распространенность на рынке оборудования: большой выбор устройств, запчастей и различных приспособлений; наличие квалифицированного персонала, имеющего опыт работы с такими устройствами.

- Простота и многогранность применения, как в ручном, так и в автоматизированном исполнении, мобильность (позволяет производить ремонтные работы даже внутри различных промышленных установок).

- Возможность напыления внутренних поверхностей с диаметром менее 200 мм.

- Широкий выбор коммерческих порошков, оптимизированных для газопламенного напыления.

- Самый низкий, из всех способов термического напыления, уровень шума.

- Относительно небольшая, по сравнению с другими методами напыления, эмиссия канцерогенных веществ (тонкой пыли и паров) в окружающую среду: возможна безопасная работа без специальной кабины, лишь с простой вытяжной вентиляцией.

Недостатки способа:

- Низкая скорость напыляемых частиц (не более 50 м/сек) вызывает сразу несколько проблем:

- Малая кинетическая энергия частиц позволяет получать более-менее плотные покрытия только из легкоплавких и легко деформируемых материалов, порошки с температурой плавления выше 1100-1200°C практически всегда дают пористые покрытия.

- Из-за низкой скорости частиц получение узкого и концентрированного их потока возможно только с применением «раздувания» пламени сжатым воздухом. При этом на субстрат попадают только самые быстрые и горячие частицы из оси конуса напыления, а все остальные частицы с малой энергией, способные, в противном случае, образовывать overspray, просто выдуваются. Такой способ борьбы с overspray имеет и негативную сторону, — теряется часть напыляемого материала, а частицы, долетающие до субстрата, охлаждаются сжатым воздухом и не имеют достаточно энергии, необходимой для образования плотного покрытия.

- Низкая скорость частиц делает практически невозможным эффективное напыление тонкозернистых порошков даже при использовании порошковых питателей.

- Относительно малая энергия напыляемых частиц: в связи с необходимостью использования для газопламенного напыления грубозернистых (сыпучих и «хорошо летящих») порошков с размером зерна 50-150 мкм, во многих случаях возникает проблема с недостаточным нагревом частиц пламенем. Дело тут не в том, что ацетиленокислородное пламя «недостаточно горячее», а в том, что время нагрева крупных частиц до необходимой температуры часто превышает время пребывания этих частиц в пламени. Эта проблема значительно усугубляется малой кинетической энергией частиц: недостаток кинетической энергии приводит к тому, что только оплавленные частицы имеют шанс «прилипнуть» к субстрату, тогда как при высоких кинетических энергиях, даже нерасплавленные металлические частицы прекрасно «вбиваются» в напыляемую поверхность.

- Окисление части порошка кислородом пламени: большинство порошков для термического напыления содержат металлы и чувствительны к окислению в пламени. При этом, чем больше поверхность металлических частиц (обратно пропорционально квадрату уменьшения размера зерна), тем больше оксидов образуется и переносится в образующееся покрытие. Таким образом, наличие кислорода в пламени создает проблему, особенно серьезную для тонкозернистых порошков. Для борьбы с окислением в устройствах газопламенного напыления, помимо использования грубозернистых порошков, помогает применение порошковых питателей с инертным несущим газом. Использование таких питателей с соответствующими пистолетами (например, серии 6P) позволяет расширить спектр порошков для напыления, — инертный несущий газ эффективно защищает от окисления порошки, сгорающие в простых устройствах газопламенного напыления.

Как видно из вышеизложенного, метод газопламенного напыления порошком имеет серьезные ограничения, связанные, в первую очередь, с пористостью получаемых покрытий. В отдельных, особых случаях, пористость не представляет проблемы и даже желательна, но для подавляющего большинства покрытий пористость вредна и вынуждает прибегать к другим технологиям напыления.

До настоящего времени, лишь в одном единственном случае удается, последующей термической обработкой, превратить низкокачественное пористое покрытие в высококачественное – газоплотное, с прекрасной связью с субстратом. Речь идет о покрытиях из так называемых самофлюсующихся сплавов на основе никеля с хромом или кобальта с хромом и с добавками бора и кремния. Более подробно об этих покрытиях будет рассказано в главе, посвященной материалам для термического напыления. Интересно, что большинство предприятий, внедривших способ газопламенного напыления порошком, применяют его практически исключительно для этой группы материалов.

Высокоскоростное газопламенное напыление HVOF (High-Velocity-Oxygen- Fuel) и HVAF (High-Velocity-Air-Fuel)

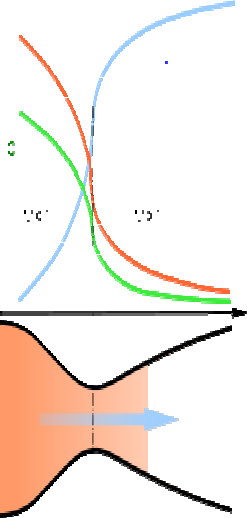

Методы высокоскоростного газопламенного напыления, как проволокой, так и порошком принципиально аналогичны соответствующим методам простого газопламенного напыления. Разница состоит в конструкциях устройств и в скоростях струи пламени, реализуемых этими конструкциями. Основная конструкционная особенность всех устройств сверхзвукового газопламенного напыления состоит в наличии реактивного сопла (сопла Лаваля), позволяющего разогнать пламя с частицами до сверхзвуковых скоростей. Так как низкая скорость частиц составляет основную проблему устройств простого газопламенного напыления, то значительное увеличение этой скорости устройствами высокоскоростного газопламенного напыления дает безусловное преимущество последним.

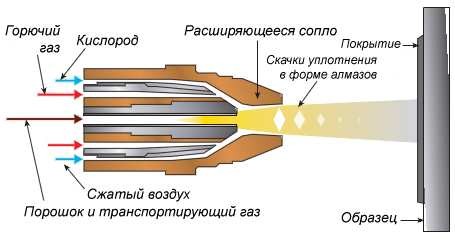

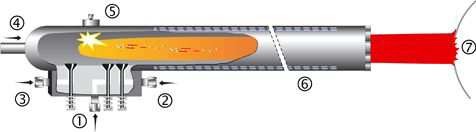

На рисунке 8 изображена принципиальная схема горелки высокоскоростного газопламенного напыления порошком.

Рис. 8. Принцип высокоскоростного газопламенного напыления.

В настоящее время установки высокоскоростного газопламенного напыления порошком вышли на первое место по популярности среди всех методов термического напыления. Высокоскоростное напыление проволокой распространено реже, так как не дает больших преимуществ по сравнению с обычным газопламенным напылением проволокой, имея все недостатки этого метода.

В связи с распространенностью и принципиальной важностью способа высокоскоростного напыления порошком обсудим его в деталях:

Устройства для высокоскоростного напыления порошком отличаются большим разнообразием конструкций и технических характеристик. Конструкция устройства, в свою очередь, оказывает большое влияние на качество получаемого покрытия. В связи с этим, некорректно говорить о процессе в целом, без рассмотрения особенностей отдельных устройств. Тем не менее, обсудим сначала основные отличительные особенности способа из соображений теории, и лишь затем перейдем к отдельным конструкциям.

Итак, упрощенно говоря, устройство для высокоскоростного газопламенного напыления представляет собой горелку для газопламенного напыления с «надетым» на нее соплом Лаваля. Из теории реактивных двигателей известно, что увеличение скорости пламени соплом происходит за счет снижения его давления и температуры, как изображено на рисунке 9 (М – число Маха):

Рис. 9. Схема действия сопла.

![]()

![]()

Что же приносит практическое применение сопла для устройств газопламенного напыления:

- Увеличение скорости достигается за счет уменьшения температуры, поэтому температура частиц в устройствах высокоскоростного напыления будет ниже, чем в устройствах газопламенного напыления равной мощности. Для достижения аналогичной температуры частиц, устройства высокоскоростного напыления должны иметь существенно большую мощность, что и имеет место на практике.

- Введение порошка по оси пламени «из бачка» под разряжением, как в обычных пистолетах газопламенного напыления, становится невозможным из-за повышенного давления газа на выходе перед сужением сопла. Необходимо вводить порошок под избыточным давлением несущего газа, с помощью питателя, чтобы преодолеть это повышенное давление газа пламени. Существуют также варианты введения порошка в зону разряжения за сужением сопла, через каналы в сопле, перпендикулярные к оси пламени. Такой ввод порошка неизбежен в случае применения сопел с высокой степенью сжатия (> 10 атм.). В этом случае порошок вовсе минует «горячую» часть пламени, будучи введенным сразу в его «холодную» часть. Соответственно, температура частиц при таком варианте введения порошка, будет еще существенно ниже. В любом случае, применение порошковых питателей для устройств высокоскоростного газопламенного напыления абсолютно необходимо.

- Движение пламени в сопле вызывает его интенсивный нагрев, который необходимо снижать водяным охлаждением, причем, чем длиннее сопло, тем больше тепла необходимо отводить. Таким образом, для достижения сверхзвуковых скоростей необходимы более сложные конструкции с системой водяного охлаждения. Кроме того, охлаждаемое сопло вызывает значительное охлаждение пламени и напыляемых частиц, которое опять приходится компенсировать дополнительной мощностью пламени. Получается замкнутый круг: все более высокая мощность пламени требует все более интенсивного охлаждения, то есть, все больших потерь тепла, причем температура частиц с повышением мощности растет незначительно.

- Ограничение пламени и потока частиц соплом дает таким устройствам важное преимущество: пучок частиц получается узким и концентрированным (кинжальным). Кроме того частицы в этом потоке имеют узкое распределение по энергиям, что практически устраняет проблему с overspray. Оборотной стороной контакта пламени и частиц с соплом является проблема с налипанием отдельных частиц на внутреннюю поверхность сопла (засорение сопла с последующим «плеванием» отскочившими кусками). Эта, специфическая проблема устройств высокоскоростного газопламенного напыления, приводит к ограничениям в выборе напыляемых порошков: частицы порошка не должны полностью расплавляться пламенем во избежание налипания на сопло, то есть, или быть достаточно крупными и/или достаточно тугоплавкими. Так как частицы не расплавляются полностью, то их прилипание к субстрату может происходить только за счет пластической деформации при ударе с большой скоростью, иначе говоря, за счет высокой кинетической энергии. Из этого, в свою очередь, следует вывод о том, что все, недеформируемые в твердом состоянии, материалы (практически все чисто-керамические порошки) непригодны для высокоскоростного газопламенного напыления. Пригодными являются только деформируемые, за счет металлической составляющей, порошки, с возможно более узким распределением частиц по размерам.

- Идеальными для процесса высокоскоростного газопламенного напыления можно считать сферические частицы равного диаметра, состоящие из двух фаз: матрицы из относительно легкоплавкого металла и наполнителя из тугоплавкой керамики. Такие частицы, в потоке относительно холодного быстрого пламени, всегда будут плавиться лишь частично, не прилипая к соплу и, в то же время, за счет пластической деформации при ударе, будут хорошо прилипать к металлическому субстрату и друг к другу. На практике именно такие композитные порошки и позволили методу высокоскоростного газопламенного напыления быстро завоевать столь высокую популярность. Речь идет об агломерированных спеченных порошках Cr3C2-NiCr, WC-Co и других аналогичных металлокерамических порошках, из которых, методом высокоскоростного газопламенного напыления, изготавливаются высококачественные плотные, твердые и износостойкие покрытия (подробнее об особенностях напыления многофазных порошков и об образовании покрытий из них будет рассказано в следующих главах).

- Влияние сопла на ускорение частиц порошка определяется не только увеличением скорости газа, но и в большей степени, тем фактом, что внутри всего сопла частицы разгоняются вместе с газом и лишь после выхода из него начинают замедляться сопротивлением воздуха. Поэтому, несмотря на то, что ускорение газа соплом не зависит напрямую от его длины, а определяется соотношением сечений, скорость частиц порошка тем выше, чем длиннее сопло. Варьируя длину сопла можно в значительной степени менять скорость и температуру частиц: длиннее сопло – частицы быстрее и холоднее, короче сопло – частицы медленнее и горячее. С точки зрения необходимых конструкций и мощностей влияние длины сопла выглядит так: длинное сопло – тяжелая конструкция большой мощности, короткое сопло – легкая конструкция малой мощности.

Как видно из вышеизложенного, «простое надевание» сопла Лаваля на устройство газопламенного напыления оказалось совсем непростым. Вместо легкого пистолета с

бачком для порошка, как на рисунке 4, получилось сложное, массивное устройство большой термической мощности, с порошковым питателем и системой водяного охлаждения, практически малопригодное (особенно при большой длине сопла) для ручного напыления, из-за «чудовищного» уровня шума, большого веса и сильной отдачи.

Перейдем теперь к конкретным устройствам.

Установки высокоскоростного газопламенного напыления HVOF с длинным соплом (более 100 мм)

Установки с длинным соплом являются наиболее мощными и дорогими, но и дают наивысшую скорость напыляемых частиц. Рассмотрим технические характеристики таких установок на примере, широко распространенного в Германии, устройства К2 фирмы GTV (рисунок 10).

Рис. 10. Устройство K2 от GTV.

На рисунке 11 устройство изображено в разобранном состоянии.

Рис. 11. Основные детали K2.

Особенности устройства:

- Ввод порошка через два инжектора в зону разряжения за сужением сопла, перпендикулярно к оси пламени.

- Использование керосина в качестве горючего с целью получения светящегося пламени (для лучшей передачи тепла от пламени к порошку).

- Автоматическая система зажигания горелки.

- Длина применяемых сопел 100, 150 и 200 мм с внутренними диаметрами от 10 до 12 мм.

- Максимальная термическая мощность кислородно-керосинового пламени более 250 кВт (теплосодержание топлива около 10 кВт-ч на 1 литр керосина).

- Возможность использования в качестве топлива также ацетилена, пропана, и этена.

- Расход кислорода более 1000 л/мин.

- Давление газа на входе в сопло до сужения более 10 атм.

- Скорость газа на выходе из сопла более 2000 м/сек

- Температура пламени на входе в сопло около 2800°C

- Скорость частиц порошка на выходе из сопла около 700 м/сек

- Максимальная производительность по порошку до 10 кг/ч

Как видно из характеристик, высокое давление на входе в сопло (более 10 атм.) привело к необходимости применения конструкционно сложного и термодинамически нерационального радиального ввода порошка в зону разряжения сопла. В результате общая мощность этого устройства с длинным соплом примерно в 10 раз превышает мощность аналогичных по производительности устройств газопламенного напыления порошком. С другой стороны, увеличение скорости частиц с 50 до 700 м/сек дает почти 200 кратное увеличение их кинетической энергии.

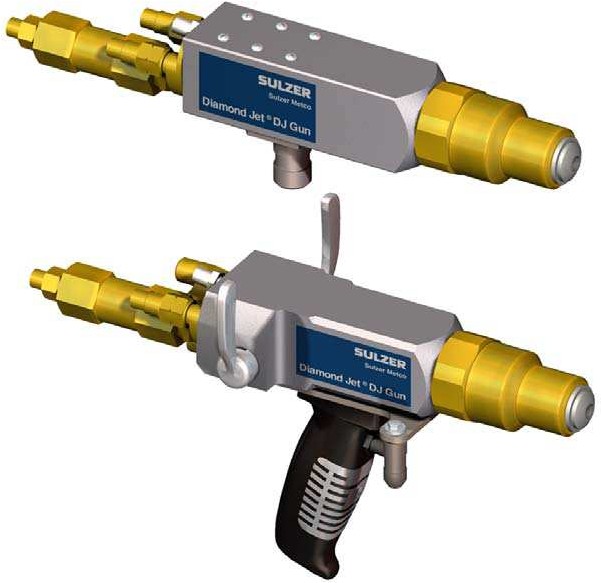

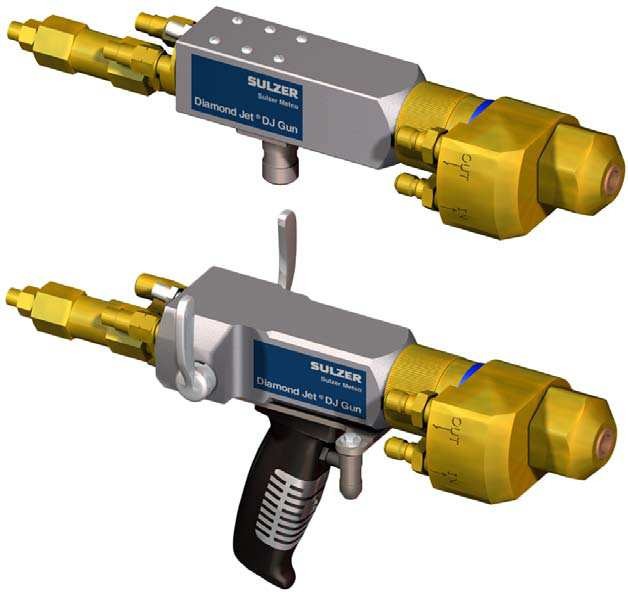

Установки высокоскоростного газопламенного напыления HVOF с коротким соплом (менее 100 мм)

Устройства с коротким соплом по характеристикам ближе к обычным устройствам газопламенного напыления порошком. Для примера рассмотрим популярные пистолеты Diamond Jet фирмы Sulzer Metco (рисунки 12 и 13). Интересно, что пистолет Air-Cooled Diamond Jet® Spray Guns с величиной разгона газа всего лишь до 1373 м/сек (сопло с малой степенью сжатия в 3,8 атм.) обходится даже без водяного охлаждения. Водоохлаждаемые Water-Cooled Diamond Jet® Spray Guns позволяют достичь скорости газа в 2140 м/сек при степени сжатия в 6,9 атм. Кроме того, сопло водоохлаждаемой модели на 50 мм длиннее и несколько больше в диаметре. Оба варианта реализуют эффективную осевую подачу порошка, с азотом в качестве несущего газа, имеют тепловую мощность в 113 кВт и работают на кислороде (307 л/мин), и горючих газах из списка: водород, метан, этилен, пропилен и пропан.

Рис. 12. Air-Cooled Diamond Jet® Spray Guns.

Рис. 13. Water-Cooled Diamond Jet® Spray Guns.

Скорости частиц порошка производителем не публикуются, но, по данным из разных источников можно сказать, что максимальная скорость частиц для Air-Cooled Diamond Jet® Spray Guns составляет около 450 м/сек, а для Water-Cooled Diamond Jet® Spray Guns, — около 650 м/сек.

Так же как и при простом газопламенном напылении, существуют конструкции высокоскоростных устройств с коротким соплом для напыления внутренних поверхностей. По причине геометрических ограничений, — это самые маломощные устройства среди установок HVOF.

В качестве примера рассмотрим устройство ID CoolFlow фирмы Thermico GmbH (рисунки 14-16):

Рис. 14. ID CoolFlow. Рис. 15. ID CoolFlow.

Рис. 16. Напыление внутренних поверхностей отверстий диаметром от 250 мм.

Устройство имеет максимальную термическую мощность в 35 кВт и сопло, длиной всего 30 — 40 мм. Для достижения частицами сверхзвуковой скорости с помощью такого короткого сопла, используется профиль с высокой степенью сжатия (давление в камере сгорания до 15 атм, скорость пламени на выходе из сопла более 2000 м/сек), а также применяются тонкозернистые порошки, частицы которых разгоняются и нагреваются гораздо быстрее, чем обычные, с размером частиц около 50 мкм. При использовании агломерированных спеченных порошков металл-карбид с размером частиц до 15 мкм, удается не только придать им скорость выше 500 м/сек, но и обеспечить необходимую температуру, и это несмотря на то, что ввод порошка производится в «холодную» зону пламени после сужения сопла. Важным, для напыления внутренних поверхностей, преимуществом устройства ID CoolFlow в комбинации с тонкозернистыми порошками, является очень короткий, по меркам HVOF, факел пламени. В результате всего вышеперечисленного, становится возможным напыление внутренних поверхностей отверстий с диаметром от 150 мм при расходе порошка до 60 г/мин.

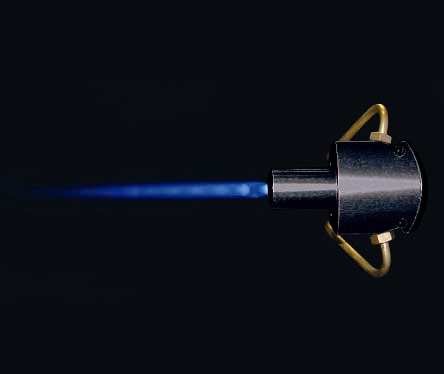

Установки HVAF

Кроме устройств, работающих на кислороде, существуют также устройства, использующие воздух в качестве окислителя топлива (HVAF). Так как использование воздуха значительно снижает температуру пламени, то конструкции таких установок нацелены на придание частицам порошка высокой скорости при низкой температуре. Частицы порошка при этом не оплавляются, а просто нагреваются до температуры, достаточной для пластической деформации при соударении с субстратом. Разумеется, что использование недеформируемых (хрупких) материалов в этом процессе исключено.

По скоростям частиц и их температурам устройства HVAF находятся между устройствами HVOF и устройствами холодного напыления, о которых будет рассказано далее.

На рисунке 17 изображено устройство HVAF: M3™ Supersonic Spray Gun от фирмы UniqueCoat Technologies, LLC.

Рис. 17. Устройство M3™ Supersonic Spray Gun.

Устройство работает на пропане или пропилене, имеет сопло длиной около 300 мм и позволяет разогнать частицы порошка до скоростей 1000-1200 м/сек. Как следует из описания изготовителя, установка M3™ Supersonic Spray Gun позволяет получать плотные покрытия из спеченных агломерированных порошков металл-карбид с содержанием металла (Ni или Co) от 7%.

Достоинства и недостатки метода высокоскоростного газопламенного напыления

Достоинства:

- Основное достоинство способа, без сомнения, состоит в высокой скорости напыляемых частиц. Благодаря высокой скорости, практически во всех случаях получаются покрытия с минимальной пористостью (< 2%).

- Узкий, концентрированный пучок частиц полностью решает проблему overspray, характерную для устройств простого газопламенного напыления.

- Относительно хорошая, по сравнению с обычным газопламенным напылением, связь с субстратом из-за расплющивания частиц на его поверхности (прочность связи 60-80 МПа против 20-40 МПа для покрытий, нанесенных газопламенным напылением). По этой же причине, метод позволяет напылять покрытия на поверхности с относительно малой шероховатостью (возможна предварительная пескоструйная обработка мелкозернистым корундом, которая, в отличие от обработки грубозернистым корундом или колотой металлической дробью, не вызывает опасных дефектов поверхности).

- Поверхность образующегося покрытия имеет шероховатость < 10 мкм, что позволяет, в некоторых случаях, отказаться от механической обработки.

- Устройства типа ID CoolFlow позволяют получать высококачественные, плотные покрытия даже на внутренних поверхностях.

- В некоторых случаях возможно использование тонкозернистых порошков, дающих преимущества в равномерности структуры покрытий.

Недостатки:

- Главный недостаток способа высокоскоростного напыления не бросается в глаза, мало кому известен и редко упоминается даже в специальной литературе. Недостаток этот понимается только в сравнении с технологиями плазменного напыления, о которых будет рассказано далее. Речь идет о том, что из-за кислородосодержащей атмосферы пламени, восстановление оксидов железа, никеля, кобальта, вольфрама и некоторых других, на частицах порошка затруднено, а на поверхности субстрата невозможно (происходит только частичное восстановление оксидов меди и молибдена в порошке, но не на субстрате). Наоборот, кислород пламени вызывает дополнительное окисление железа, хрома и алюминия, как в порошке, так и на поверхности субстрата. В результате, окисленная поверхность напыляемого изделия препятствует образованию металлургической связи между металлом основы и металлом порошка, — между ними всегда существует тонкая пленка оксида. Такие же пленки имеются и между расплющенными частицами, образующими покрытие, то есть, прочной металлургической связи нет и внутри покрытия (толщина пленки оксида может составлять всего несколько нанометров, но и этой, никак не регистрируемой, толщины достаточно для прерывания металлической связи). Негативные последствия такого строения, будут подробно обсуждаться в главе книги, посвященной образованию покрытий.

- Вторым важным недостатком метода высокоскоростного газопламенного напыления является его узкая специализация: с безусловным успехом способ используется только для одного класса порошков, — агломерированных спеченных порошков металл-карбид, где металлом может быть сплав никеля или кобальта, а карбидом — карбиды хрома или вольфрама. Этот класс порошков, разработанный специально для установок высокоскоростного газопламенного напыления, позволяет напылять плотные износостойкие покрытия с твердостью 800-1400 HV, которые используются в технике в качестве альтернативы гальваническим хромовым покрытиям. Хотя формально метод рекомендован для напыления целого ряда чисто металлических порошков, таких хороших результатов, как для порошков металл-карбид, больше нигде добиться не удается. Почему это так, тоже будет рассмотрено в части книги, посвященной механизму образования покрытий.

- Менее важные недостатки способа связаны с его сложностью и высокой ценой, энергоемкостью, малой пригодностью для ручного и мобильного применения и очень высоким уровнем высокочастотного шума. По всем этим параметрам сверхзвуковое газопламенное напыление уступает простому газопламенному напылению и примерно соответствует атмосферному плазменному напылению.

Холодное газодинамическое напыление (Cold Spray)

Процесс холодного газодинамического напыления был изобретен физиками А.П. Алхимовым, В.Ф. Косаревым и А.Н. Папыриным в середине 80-х годов в новосибирском институте теоретической и прикладной механики.

Технология холодного напыления основана на использовании кинетической энергии, выделяющейся при расширении сжатого, подогретого газа в сопле Лаваля, то есть сверхзвуковая скорость напыляемых частиц, величиной 300-1200 м/сек, достигается высоким давлением газа (сжатого воздуха, азота или гелия) на входе в сопло в комбинации с соответствующим профилем и длиной сопла.

В настоящее время различают два «подвида» холодного газодинамического напыления, защищеные соответствующими патентами:

1. Холодное газодинамическое напыление низкого давления (Low Pressure Cold Spray). В качестве рабочего газа используется сжатый воздух давлением 5-10 атм, расходом 0,5 м3/мин, и мощностью подогрева 3-5 кВт. Для напыления покрытий используются механические смеси металлических и керамических порошков, в основном, смеси алюминий-цинк-корунд и медь-корунд. Для чистых металлических порошков способ практически непригоден из-за недостака кинетической энергии (скорость частиц не выше 400 м/с).

Патенты на способ холодного напыления низкого давления и устройства серии ДИМЕТ принадлежат обнинскому центру порошкового напыления (ОЦПН).

К варианту холодного напыления низкого давления следует отнести и технологию американской фирмы Inovati. Благодаря использованию чистого гелия, в устройствах серии KM удается реализовать высокие скорости частиц алюминия при относительно низком давлении газа (3,5 атм) и малой тепловой мощности (2,5 кВт) [для разгона частиц в гелии требуется гораздо меньше энергии, чем в воздухе или азоте]. С другой стороны, расход гелия, равный 200 л/мин, ограничивает применение установок KM исключительно аэрокосмической областью, где они изредка используются для нанесения алюминиевых покрытий. Для «нормальных» применений технология Inovati слишком дорогая.

2. Холодное газодинамическое напыление высокого давления (High Pressure Cold Spray). В качестве рабочего газа используются азот или гелий при давлениях выше 15 атм, расходе более 2 м3/мин, и мощностью подогрева более 18 кВт. Для напыления используются чистые металлические порошки металлов размером 5- 50 мкм.

Основные патенты на этот «западный» вариант холодного газодинамического напыления были куплены в 2006 году немецкой фирмой Cold Gas Technology GmbH (CGT), изготавливающую устройства серии KINETIKS.

Устройства ДИМЕТ (DYMET) работают на сжатом воздухе от стандартного компрессора (6-8 атм) и потребляют всего 3,3 кВт электроэнергии от сети 220 В. Несмотря на отсутствие защитного газа и «слабые», по сравнению с мощными устройствами KINETIKS, параметрами газовой струи, на оборудовании ДИМЕТ получаются вполне неплохие покрытия с низкой пористостью и высокой прочностью сцепления с субстратом. Секрет заключается в использовании многокомпонентных порошков, состоящих из смеси частиц одного или нескольких мягких металлов (алюминия, цинка, меди, олова, свинца и никеля) и частиц корунда. Причины, по которым введение корунда в металлические порошки принципиально улучшает качество металлических покрытий будут обсуждаться в этой книге еще не раз, а пока просто запомним этот факт, очень важный не только с практической, но и с теоретической точки зрения.

Рис. 18. ДИМЕТ 421.

Благодаря простоте конструкции и относительно невысокой стоимости эксплуатации оборудования ДИМЕТ, вариант холодного газодинамического напыления низкого давления уже приобрел популярность в России (на Западе он по-прежнему почти не применяется). Основные области применения — ремонт алюминиевых радиаторов, алюминиевых и чугунных головок блоков цилиндров, других автомобильных деталей, а также локальная защита от коррозии сварных соединений. Покрытия алюминий-цинккорунд, хотя и не являются абсолютно плотными (пористость > 1%), все-же обеспечивают, в толстых слоях, герметизацию субстрата при достаточно высокой прочности сцепления с ним (до 100 МПа).

Рис. 19. Устройство KM-PSC от Inovati.

Рис. 20. KINETIKS® 8000 HP Gun от CGT.

Устройства KINETIKS, разрабатываемые по варианту холодного газодинамического напыления высокого давления, используют нагрев газа до температур: 400-950°C, что вплотную приближает их к устройствам HVAF. Так, например, KINETIKS® 8000 HP Gun работает на азоте с давлением 40 атм нагретым до 950°C при расходе 160 м3/час (нагреватель 57 кВт).

В связи с узко ограниченной областью применения, высокой ценой и необходимости в использовании больших количеств азота или даже гелия, мощные автоматизированные устройства холодного напыления высокого давления пока не получили широкого распространения. Важную роль в их слабом успехе играет тот факт, что покрытия из мягких металлов высокого качества могут быть нанесены и другими, более экономичными, способами.

Несмотря на заявления производителя о возможности напыления практически любых металлов, на практике устройства холодного газодинамического напыления высокого давления применяются только для мягких металлов и сплавов. Для одного из этих материалов, — меди, использование устройств холодного напыления, работающих на горячем азоте, дает действительно очень хорошие результаты. Напыление меди таким способом даже получило уже некоторое распространение в электротехнике.

Почему же при напылении меди получается покрытие с более высоким качеством, чем медное HVAF-покрытие? Здесь действуют два фактора:

- В потоке азота с температурой 600-800°C пленки оксида на частичках меди полностью восстанавливаются и, поэтому, в покрытии возникают настоящие металлические связи (высокое парциальное давление кислорода в пламени HVAF препятствует полному восстановлению оксидов меди). Для других мягких металлов с более высоким сродством к кислороду, таких как цинк, олово или алюминий этот механизм не действует.

- Благодаря низкой температуре частиц в процессе образования покрытия, в нем возникают только относительно низкие, некритичные растягивающие напряжения, тогда как с ростом температуры частиц и, особенно, в случае их кристаллизации из расплава, напряжения растяжения в покрытии могут достичь его предела прочности. В этом смысле способ холодного газодинамическое напыления имеет преимущество перед HVOF и HVAF для напыления чисто металлических покрытий из любых легкоплавких металлов.

Детонационное напыление

Детонационное напыление, — это процесс, при котором порошок ускоряется и нагревается энергией взрыва газовоздушной или газокислородной смеси. В качестве горючего могут использоваться ацетилен, метан или пропан-бутан. По параметрам скорости частиц и их температуре детонационное напыление несколько превосходит метод HVOF, отличаясь от него, в первую очередь, дискретной подачей порошка. В зависимости от конструкции установки частота циклов может достигать 8-10 Гц, но в большинстве случаев она равна 3-4 Гц.

Схема детонационного напыления (рисунок 21):

Рис. 21. Принцип детонационного напыления.

(1) Ацетилен (2) Кислород (3) Азот (4) Напыляемый порошок (5) Устройство воспламенения (6) Выходная труба с водяным охлаждением (7) Деталь

Первая работоспособная детонационная установка была разработана фирмой Union Carbide (UC), США в 50-х годах. Скорость истечения газов на срезе ствола длиной 1,4 м составляла 1300 м/сек.

Из-за дискретности нанесения порошка, сложности и ненадежности конструкции, способ так и не получил сколько-нибудь широкого распространения. До сих пор существуют только лабораторные и полупромышленные устройства, коммерческих установок на Западе было создано очень мало. Так, например, в Германии только два устройства детонационного напыления собственной разработки (D-GunTM и Super-DGunTM) использует фирма Praxair Surface Technologies.

Несколько обобщая и упрощая ситуацию, можно сказать, что детонационное напыление уже полностью вытеснено, изобретенным позже, процессом сверхзвукового газопламенного напыления, имеющего перед детонационным напылением практически одни лишь преимущества.

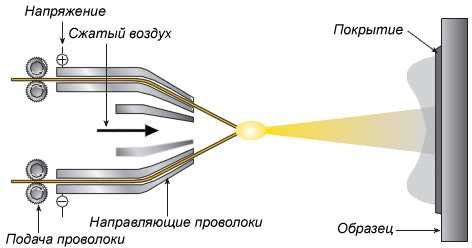

Электродуговое напыление проволокой

Электродуговое напыление проволокой [по-русски также электродуговая металлизация или, сокращенно, — ЭДМ], — один из первых методов напыления, изобретенный Шоопом в 1918 году. Наряду с газопламенным напылением проволокой, этот способ до сих пор широко применяется рядом предприятий «с устойчивыми традициями». На рисунке 22 изображена схема электродугового напыления.

Рис. 22. Принцип электродугового напыления.

По всем важным параметрам напыления и образования покрытий, способы электродугового и газопламенного напыления проволокой практически идентичны. Разумеется, электродуговое плавление дает более высокую, чем ацетиленокислородное пламя, температуру, но какой из ходовых проволочных материалов требует более 3000°C? Даже молибденовую проволоку распыляют в ацетиленокислородной горелке, а более 99% всех распыляемых проволок составляют проволоки из легкоплавких цинка и алюминия, применяемые для защиты больших металлоконструкций от коррозии.

Единственным потенциальным преимуществом электродугового распыления проволоки перед газопламенным является возможность вести процесс напыления полностью без кислорода. Теоретически возможно использовать азот для раздувания капель, уменьшая тем самым их окисление. Однако, из-за большого расхода газа на раздувание, на практике все равно почти всегда применяется сжатый воздух. В остальном оба «проволочных» процесса имеют одинаковые недостатки, уже описанные выше.

По конструкции устройства электродугового напыления сложнее устройств газопламенного напыления проволокой, так как требуется две проволоки между которыми горит дуга, кроме того, пистолеты газопламенного напыления компактней и легче, но менее производительны. Кстати, именно рекордная производительность устройств электродугового напыления (до 100 кг/час) привлекает к ним внимание потребителей. Ни одна другая технология термического напыления не позволяет напылять столько материала в единицу времени.

Из современных коммерческих устройств электродугового напыления, выпускаемых на Западе, можно отметить установки фирмы Sulzer Metco различной мощности и назначения:

Рис. 23. FLEXI ARCTM 200 (300). Рис. 24. SmartArcTM.

Рис. 25. VISU ARCTM 350.

Рис. 26. ECO ARCTM 250 (350, 600).

В России некоторое распространение получил способ активированной дуговой металлизации, разработанный в уральском институте сварки под руководством профессора Коробова Ю.С. (установки АДМ). Отличием способа активированной дуговой металлизации от обычной электродуговой металлизации является использование продуктов сгорания пропана вместо сжатого воздуха. Таким образом, устройство активированной дуговой металлизации является комбинацией устройства дугового напыления с газовой горелкой. Подобная комбинация позволяет несколько улучшить качество напыляемых покрытий при сохранении низкой себестоимости процесса. Улучшение качества происходит потому, что металлические частицы (капельки расплава) окисляются в продуктах сгорания существенно меньше, чем в чистом воздухе. В тоже время горение пропана придает потоку газа высокую скорость без необходимости в использовании мощных компрессоров высокого давления, то есть делает процесс технологичнее.

В ЗАО НПП «Машпром» было разработано два типа устройств АДМ: с обычной и со сверхзвуковой пропано-воздушной горелкой (сопло Лаваля). Покрытия, полученные на обычном устройстве АДМ не отличаются от покрытий традиционной электродуговой металлизации. Высокоскоростное устройство АДМ (рисунок 27) отличается относительно узким конусом напыления и позволяет получать покрытия с повышенной плотностью при удвоенной эффективности использования материала. Высокая плотность энергии в высокоскоростном устройстве АДМ имеет и свою оборотную сторону: ресурс этого устройства меньше, чем у обычных устройств электродугового напыления.

Рис. 27. Установка АДМ с соплом.