Содержание страницы

- 1. Черные и цветные металлы

- 2. Типы кристаллических решеток

- 3. Дефекты в кристаллах

- 4. Анизотропия кристаллов

- 5. Кристаллизация металлов

- 6. Строение механического слитка

- 7. Методы изучения строения металлов

- 8. Физические и химические свойства металлов

- 9. Основные механические свойства металлов

- 10. Упругость, пластичность, вязкость

- 11. Твердость, усталость, выносливость

- 12. Испытания на ударную вязкость, усталостную прочность, ползучесть

- 13. Технологические и эксплуатационные свойства

- 14. Нагрев металлов при обработке давлением

1. Черные и цветные металлы

Металлами называются химически простые вещества, отличающиеся хорошим блеском, высокими теплои электропроводностью, непрозрачностью, плавкостью. Некоторые из металлов можно ковать и сваривать.

К черным относят железо и сплавы на его основе — чугун и сталь, а также ферросплавы. Остальные металлы составляют группу цветных. Из цветных металлов наиболее важное промышленное значение имеют медь, алюминий, свинец, олово, никель, титан и др. Цветные металлы обладают рядом физико-химических свойств, которые делают их незаменимыми в технике. В настоящее время широко применяют редкие цветные металлы: галлий, индий, бериллий, церий, цезий, неодим и другие, обладающие очень высокими физико-химическими и механическими свойствами как в чистом виде, так и в составе соединений с другими металлами. Галлий, имея низкую температуру плавления (29,8°С), кипит при температуре 2230°С; он широко используется для изготовления термометров, предназначенных для измерения высоких температур.

Индий обладает высокой отражательной способностью равномерно рассеивать свет и используется для изготовления зеркал и прожекторов. Тонкий слой индия защищает ветровые стекла от обледенения.

Бериллий — самый прочный из всех легких металлов. Его плотность 1,84 г/см3, он легче алюминия в 1,5 раза, а по удельной прочности превосходит алюминий в пять раз, а титан — в три раза. Бериллий обладает высокими акустическими свойствами. Скорость звука в нем распространяется в 2,5 раза быстрее, чем в стали. Бериллий необходим для использования в атомной технике. Бериллиевая бронза используется в машиностроении и других отраслях промышленности.

Литий применяется в ядерной технике, радиотехнике. Смазочный материал на основе оксида лития не замерзает при температуре –50°С.

Ниобий обладает высокой кислотостойкостью, он чрезвычайно пластичен, его можно обрабатывать на холоде, температура плавления ниобия 2500°С. Из сплава ниобия с цезием изготовляют центральную часть атомного реактора.

Тантал — тугоплавкий металл, температура его плавления 2996°С, он коррозионно-стоек, применяется в виде пластинок и проволоки в костной и пластической хирургии.

Осмий — один из самых тяжелых и твердых металлов, очень износоустойчив, используется для изготовления хирургических инструментов, позолоченных перьев в авторучках, долгоиграющих игл, осей и опор точных измерительных приборов и часовых механизмов.

2. Типы кристаллических решеток

Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой располагаются атомы (ионы), образующие металл. Частицы вещества (ионы, атомы), из которых построен кристалл, расположены в определенном геометрическом порядке, который периодически повторяется в пространстве.

В аморфных телах (стекле, пластмассах), в отличие от кристаллов, атомы или молекулы расположены беспорядочно, хаотично.

Формирование кристаллической решетки в металле происходит следующим образом:

- при переходе металла из жидкого в твердое состояние расстояние между атомами сокращается, а силы взаимодействия между ними возрастают;

- при сближении атомов электроны, находящиеся на внешних оболочках, теряют связь со своими атомами вследствие отрыва валентного электрона одного атома положительно заряженным ядром другого и т.д.;

- происходит образование свободных электронов, так как они не принадлежат отдельным атомам.

Таким образом, в твердом состоянии металл представляет собой структуру, состоящую из положительно заряженных ионов, вокруг которых движутся свободные электроны. Связь в металле осуществляется электростатическими силами. Между ионами и свободными электронами возникают электростатические силы притяжения, которые «стягивают» ионы. Такую связь между частицами металла называют металлической.

Силы связи в металлах определяются силами отталкивания и силами притяжения между ионами и электронами. Ионы находятся на таком расстоянии один от другого, при котором потенциальная энергия взаимодействия минимальна. В металле ионы располагаются в определенном порядке, образуя кристаллическую решетку. Такое расположение ионов обеспечивается взаимодействием их с валентными электронами, которые связывают ионы в кристаллической решетке. Типы кристаллических решеток у различных металлов различны. Наиболее часто встречаются решетки: объемно-центрированная кубическая (ОЦК) — -Fe, Cr, W, гранецентрированная кубическая (ГЦК) — -Fe, Al, Сu и гексагональная плотно упакованная (ГПУ) — Mg, Zn и др.

Наименьший объем кристалла, дающий представление об атомной структуре металла в любом его объеме, называют элементарной кристаллической ячейкой.

3. Дефекты в кристаллах

В кристаллах всегда есть дефекты строения, вызванные нарушением расположения атомов кристаллической решетки. Дефекты кристаллического строения разделяют на точечные, линейные и поверхностные.

Причиной образования дефектов являются вакансии (место, где находился атом, обладающий большей энергией и перешедший с одного места на другое). На это место вакансии через некоторое время перемещается один из атомов соседнего слоя и т.д. Таким образом, вакансия перемещается вглубь кристалла. С повышением температуры число вакансий увеличивается, и они чаще перемещаются из одного узла в другой. К точечным дефектам относят также атом, внедренный в междоузлие кристаллической решетки, и замещенный атом, когда место атома одного металла замещается в кристаллической решетке другим, чужеродным атомом. Точечные дефекты вызывают местное искажение кристаллической решетки. Линейные дефекты являются другим важнейшим видом несовершенства кристаллической решетки, когда в результате сдвига на одно межатомное расстояние одной части решетки относительно другой вдоль какой-либо плоскости число рядов атомов в верхней части решетки на один больше, чем в нижней. В данном случае в верхней части решетки появилась как бы лишняя атомная плоскость (экстраплоскость). Край экстраплоскости, перпендикулярный направлению сдвига, называется краевой (линейной) дислокацией, длина которой может достигать многих тысяч межатомных расстояний. Кристаллическая решетка в зоне дислокаций упруго искажена, поскольку атомы в этой зоне смещены относительно их равновесного состояния.

Поверхностные дефекты представляют собой границы раздела между отдельными кристаллами. На границе раздела атомы кристалла расположены не так упорядочено, как в его объеме. Кроме того, по границам раздела скапливаются дислокации и вакансии, а также концентрируются примеси, что еще больше нарушает порядок расположения атомов. При этом сами кристаллы разориентированы, т.е. могут быть повернуты относительно друг друга на десятки градусов.

Дефекты в кристаллах существенно влияют на свойства металлов. Для получения металлов и сплавов высокого качества необходимо свести все дефекты к минимуму. Этого можно добиться, прибегнув к специальным методам обработки, например, к методам термической обработки.

4. Анизотропия кристаллов

На поведение и свойства кристаллов влияют многие внутренние и внешние факторы. Анизотропией называют неодинаковость физических свойств среды в разных направлениях. Неодинаковостью обладают следующие свойства:

- прочность;

- твердость;

- электрическое сопротивление;

- тепловое расширение.

Причина анизотропии — различие плотности упаковки атомов или молекул в решетке в различных направлениях.

Свойством анизотропности обладают все кристаллы, а аморфные тела (стекло, смола, резина, парафин и др.) изотропны, т.е. имеют одинаковую плотность атомов в различных направлениях.

Анизотропия свойств важна при использовании монокристаллов — одиночных кристаллов, частицы которых расположены единообразно по всему их объему. Монокристаллы имеют правильную кристаллическую огранку (в форме естественных многогранников), анизотропны по механическим, электрическим и другим физическим свойствам. Так, для монокристалла меди предел прочности в изменяется от 120 до 360 МПа в зависимости от направления приложения нагрузки. А монокристалл поваренной соли может разрушиться, если приложить малейшие усилия к одной из его сторон.

Металлы и сплавы, применяемые в технике, обычно имеют поликристаллическую структуру, т.е. состоят из множества мелких и различно ориентированных в пространстве кристаллов, не имеющих правильной кристаллической огранки и называемых кристаллитами (или зернами). В поликристаллах наблюдается анизотропия. Но вследствие разнообразной, беспорядочной ориентировки кристаллографических плоскостей в различных зернах поликристалл может иметь одинаковые или сходные свойства по разным направлениям и не обнаруживать анизотропию (когда размеры зерен значительно меньше размеров поликристалла и количество их весьма велико). Поэтому часто рассматривают поликристаллическое тело как подобное изотропному. Но при более тонких работах со сплавами, имеющими поликристаллическую структуру, необходимо учитывать их анизотропию. Она может быть вызвана изменением внешних условий (температуры, давления и т.д.) или наличием посторонних примесей в материале.

5. Кристаллизация металлов

Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией.

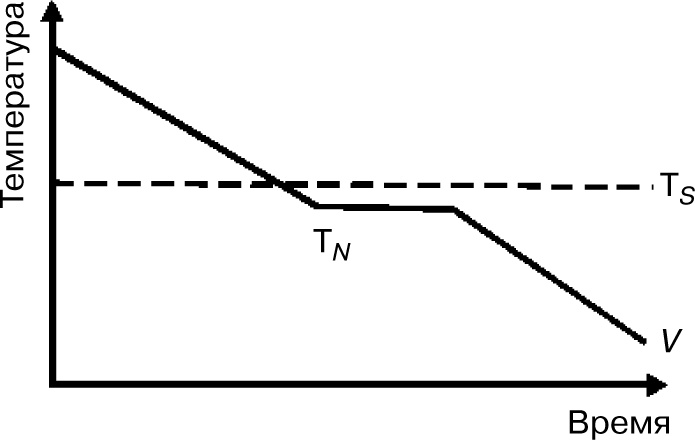

Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах «температура — время» (рис. 1).

Рис. 1

Идеальный процесс кристаллизации металла без переохлаждения протекает при температуре TS. При достижении идеальной температуры затвердевания ТS падение температуры прекращается. Каждый чистый металл кристаллизуется при строго индивидуальной постоянной температуре. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30°С.

Процесс кристаллизации протекает в две стадии:

- зарождение кристаллов (зародышей, или центров кристаллизации);

- рост кристаллов из центров.

При переохлаждении сплава ниже температуры ТN на многих участках жидкого металла образуются кристаллические зародыши:

- образовавшиеся кристаллы растут свободно и имеют правильную геометрическую форму;

- при соприкосновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается;

- рост кристалла продолжается в тех направлениях, где есть свободный доступ жидкого металла;

- кристаллы, имевшие сначала геометрически правильную форму, после затвердевания приобретают неправильную форму (их называют кристаллитами, или зернами).

Величина зерен, образующихся при кристаллизации, зависит не только от количества самопроизвольно зарождающихся центров кристаллизации, но также и от количества нерастворимых примесей, всегда имеющихся в жидком металле. Они являются центрами кристаллизации. Кристаллическая решетка таких твердых частиц должна быть близка по строению и параметрам решетки кристаллизующегося металла. На образование центров кристаллизации влияет и скорость охлаждения.

6. Строение механического слитка

Форма растущих кристаллов определяется:

- условиями их касания друг с другом;

- составом сплава;

- наличием примесей;

- режимом охлаждения.

Механизм образования кристаллов носит дендритный (древовидный) характер. Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются длинные ветви будущего кристалла — оси первого порядка. От осей первого порядка начинают расти новые оси — второго порядка, от осей второго порядка — оси третьего порядка и т.д.

Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме, так как невозможно создать равномерную скорость отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы и распространяется внутрь жидкого металла. При соприкосновении жидкого металла со стенками изложницы в начальный момент образуется зона мелких равноосных кристаллов. Поскольку объем твердого металла меньше жидкого, между стенкой изложницы и застывшим металлом образуется воздушная прослойка и сама стенка нагревается от соприкосновения с металлом, поэтому скорость охлаждения металла снижается, и кристаллы растут в направлении отвода теплоты. При этом образуется зона, состоящая из древовидных (столбчатых) кристаллов.

Во внутренней зоне слитка в результате замедленного охлаждения образуются равноосные, неориентированные кристаллы больших размеров. В верхней части слитка, которая затвердевает в последнюю очередь, образуется усадочная раковина, так как при охлаждении объем металла уменьшается. Под усадочной раковиной металл получается рыхлым из-за большого количества усадочных пор.

Для получения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава.

7. Методы изучения строения металлов

Изучение строения металлов и сплавов производится методами макро— и микроанализа, рентгеновским методом, а также методами дефектоскопии (рентгеновской, магнитной, ультразвуковой).

Методом макроанализа изучается макроструктура, т.е. структура, видимая невооруженным глазом или с помощью лупы. При этом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри и иное, а также неравномерность распределения примесей в металле. Макроструктуру определяют по изломам металла, по макрошлифам (это образец металла или сплава, одна из сторон которого отшлифована, тщательно обезжирена, протравлена и рассматривается с помощью лупы с увеличением в 5–10 раз).

Микроанализ выявляет структуру металла или сплава по микрошлифам, дополнительно отполированным до зеркального блеска. Шлифы рассматривают в отраженном свете под оптическим микроскопом при увеличении до 3000 раз. Из-за различной ориентировки зерен металла они травятся не в одинаковой степени, и под микроскопом свет также отражается неодинаково. Границы зерен благодаря примесям травятся сильнее, чем основной металл, и выявляются более рельефно. Зная микроструктуру, можно объяснить причины изменения свойств металла.

С помощью рентгеновского анализа изучают атомную структуру металлов, типы и параметры кристаллических решеток, а также дефекты, лежащие в глубине. Этот анализ, основанный на дифракции (отражении) рентгеновских лучей рядами атомов кристаллической решетки, позволяет обнаружить дефекты, не разрушая металла. Вместах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта.

Магнитным методом исследуют дефекты в магнитных металлах (сталь, никель и др.) на глубине до 2 мм. Для этого испытываемое изделие намагничивают, покрывают его поверхность порошком железа, осматривают поверхность и размагничивают изделие. Вокруг дефекта образуется неоднородное поле, и магнитный порошок повторяет очертания дефекта. Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа-излучателя распространяется в контролируемом изделии и при встрече с дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор.

8. Физические и химические свойства металлов

К физическим свойствам металлов относят цвет, плотность, температуру плавления, теплопроводность, тепловое расширение, теплоемкость, электропроводность, магнитные свойства и др.

Цветом называют способность металлов отражать световое излучение с определенной длиной волны. Например, медь имеет розово-красный цвет, алюминий — серебристо-белый. Плотность металла характеризуется его массой, заключенной в единице объема. По плотности все металлы делят на легкие (менее 4500 кг/м3) и тяжелые. Плотность имеет большое значение при создании различных изделий. Например, в самолетои ракетостроении стремятся использовать более легкие металлы и сплавы (алюминиевые, магниевые, титановые), что способствует снижению массы изделий.

Температурой плавления называют температуру, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие металлы (вольфрам — 3416°С, тантал — 2950°С, титан —1725°С и др.) и легкоплавкие (олово — 232°С, свинец — 327°С, цинк — 419,5°С, алюминий — 660°С). Температура плавления имеет большое значение при выборе металлов для изготовления литых изделий, сварных и паяных соединений, термоэлектрических приборов и других изделий. В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводностью называют способность металлов передавать тепло от более нагретых к менее нагретым участкам тела. Большой теплопроводностью обладают серебро, медь, алюминий. Железо имеет теплопроводность примерно в три раза меньше, чем алюминий, и в пять раз меньше, чем медь. В единицах СИ теплопроводность имеет размерность Вт/ (м·К).

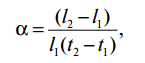

Тепловым расширением называют способность металлов увеличиваться в размерах при нагревании и уменьшаться — при охлаждении. Тепловое расширение характеризуется коэффициентом линейного расширения

где l1 и l2 — длины тела при температурах t1 и t2. Коэффициент объемного расширения равен 3. Тепловые расширения должны учитываться при сварке, ковке и горячей объемной штамповке, изготовлении литейных форм, штампов, прокатных валков, калибров, выполнении точных соединений и сборке приборов, укладке железнодорожных рельсов.

Теплоемкостью называют способность металла при нагревании поглощать определенное количество тепла. В единицах СИ она имеет размерность Дж/К. Теплоемкость различных металлов сравнивают по величине удельной теплоемкости — количеству тепла, выраженному в больших калориях, которое требуется для повышения температуры 1 кг металла на 1°С (в единицах СИ — Дж/(кг·К).

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками — электропроводностью и электросопротивлением. Электрическая проводимость оценивается в СИ в сименсах (См), а удельная электропроводность — в См/м, аналогично электросопротивление выражают в омах (Ом), а удельное электросопротивление — в Ом·м. Хорошая электропроводность необходима, например, для токонесущих проводов (из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина). С повышением температуры металла его электропроводность уменьшается, а с понижением — увеличивается.

Магнитные свойства характеризуются абсолютной магнитной проницаемостью или магнитной постоянной, т.е. способностью металлов намагничиваться. В единицах СИ магнитная постоянная имеет размерность Гн/м. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

Чем легче металл вступает в соединение с другими элементами, тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией. Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалиностойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур.

Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытываемых образцов на единицу поверхности за единицу времени. Химические свойства металлов обязательно учитываются при изготовлении изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах:

- емкостям для перевозки химических реактивов;

- трубопроводам химических веществ;

- приборам и инструментам в химической промышленности и др.

9. Основные механические свойства металлов

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами: прочностью, упругостью, пластичностью, ударной вязкостью, твердостью и выносливостью. Эти свойства определяют по результатам механических испытаний, когда металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными).

Нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение — величина нагрузки, отнесенная к единице площади поперечного сечения испытываемого образца. Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза. Материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение (ГОСТ 1497–84). Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения. По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу.

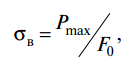

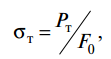

Прочность — способность материала сопротивляться разрушению под действием нагрузок; оцениваемая пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности в (временное сопротивление) — это условное напряжение в Па (Н/м2), соответствующее наибольшей нагрузке, предшествующей разрушению образца:

где Рmax— наибольшая нагрузка, Н; F0 — начальная площадь поперечного сечения рабочей части образца, м2.

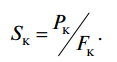

Истинное сопротивление разрыву Sк — это напряжение, определяемое отношением нагрузки Pк в момент разрыва к площади минимального поперечного сечения образца после разрыва:

Предел текучести (физический) σт — это наименьшее напряжение (в мегапаскалях), при котором образец деформируется без заметного увеличения нагрузки:

где Pт — нагрузка, при которой наблюдается площадка текучести, Н. Площадку текучести имеют, в основном, только малоуглеродистая сталь и латунь. Другие сплавы площадки текучести не имеют.

10. Упругость, пластичность, вязкость

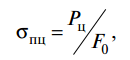

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп, ее оценивают пределом пропорциональности σпц и пределом упругости σуп. Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца:

где F0 — начальная площадь поперечного сечения рабочей части образца, м2; Рпц — нагрузка предела пропорциональности, Н.

Предел упругости (условный) σ0,05 — это условное напряжение в мегапаскалях, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца l0:

где Р0,05 — нагрузка предела упругости, Н.

Пластичность, т.е. способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь, характеризуется относительным удлинением и относительным сужением. Относительное удлинение (после разрыва) σ — это отношение приращения (lк – l0) расчетной длины образца после разрыва к его первоначальной расчетной длине l0, выраженное в процентах: δ = [(lк – l0) / l0] · 100%. Относительное сужение (после разрыва) ψ — это отношение разности начальной и минимальной площадей (F0 – Fк) поперечного сечения образца после разрыва к начальной площади F0 поперечного сечения, выраженное в процентах: Ψ = [(F0 – Fк)/F0] · 100%. Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством. Для устранения этого свойства металл легируют, или подвергают термической обработке.

Ударная вязкость, т.е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза КС = W/F. Для испытания (ГОСТ 9454–78) изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Определение ударной вязкости важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости.

Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения.

11. Твердость, усталость, выносливость

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностноупрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметром D. Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями), по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости. Для оценки твердости металлов в малых объемах, например на зернах металла или его структурных составляющих, применяют способ определения микротвердости.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения: газовые пузыри, различные местные дефекты и т.д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей. Одна часть излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят

на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение-сжатие и на повторнопеременное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость

![]()

где σ-1 и σ-1р — соответственно пределы выносливости при изгибе и растяжении-сжатии; σв — предел прочности.

12. Испытания на ударную вязкость, усталостную прочность, ползучесть

Кроме статических испытаний на ударную вязкость, изделия подвергают испытанию под действием ударных (динамических) знакопеременных нагрузок и высоких температур. Для испытаний применяют стандартный надрезанный образец, который устанавливают на опорах копра. Маятник определенной массы поднимают на установленную высоту Н, закрепляют его, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую высоту h. Такой способ определения ударной вязкости наиболее простой. Для облегчения расчетов пользуются таблицами, в которых для каждого подъема маятника после разрушения образца указана работа удара.

Испытания на усталостную прочность. Усталости подвержены вагонные оси, коленчатые валы, лопатки турбин, рессоры, пружины и др. Тщательное шлифование, полирование

и упрочнение поверхности деталей значительно увеличивают сопротивление усталости и увеличивают срок службы изделия. Испытания на усталостную прочность производят на различных машинах в зависимости от характера работы деталей. Наиболее распространеными машины для испытания: 1) изгибом при вращении; 2) при растяжении-сжатии; 3) при кручении.

Испытания на ползучесть. Многие детали машин работают в условиях воздействия статических нагрузок при повышенных температурах. Это детали паровых и газовых турбин, химической, нефтяной аппаратуры и т.д.

Ползучестью называют свойство металла медленно и непрерывно удлиняться («ползти») под действием приложенных к нему постоянных рабочих напряжений в условиях повышенных и высоких температур. Если у свинца, алюминия и многих сплавов ползучесть наблюдается уже при температуре 20°С, то сталь обнаруживает заметную ползучесть, только начиная с температуры 350–400°С. Количественной характеристикой ползучести является так называемый предел ползучести. Испытания на ползучесть производятся на специальных установках, в которых имеются нагревательные устройства и приборы. Применяются и низкотемпературные установки, которые влияют в первую очередь на прочность и пластичность изделий.

13. Технологические и эксплуатационные свойства

Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. К основным технологическим свойствам относят обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием — одно из важнейших технологических свойств, потому что подавляющее большинство

заготовок, а также деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо, до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая твердость материала.

Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Если на боковой поверхности образца трещина не образуется, то такой образец считается выдержавшим пробу, испытываемый металл — пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки без трещин, раковин и других дефектов. Жидкотекучесть — способность расплавленного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости в слитках и отливках. Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации. Обусловлена ликвация тем, что сплавы, в отличие от чистых металлов, кристаллизуются не при фиксированной температуре, а в интервале температур.

Эксплуатационные свойства определяют в зависимости от условий работы машины специальными испытаниями. Износостойкость — свойство материала оказывать сопротивление износу, т.е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Также к эксплуатационным свойствам относят хладостойкость, жаропрочность, антифрикционность и др.

14. Нагрев металлов при обработке давлением

Нагрев заготовок производится с целью уменьшить сопротивление деформированию. Для каждого металла и сплава температура горячей обработки имеет свои верхние и нижние пределы, образующие область нагрева, называемую температурным интервалом обработки.

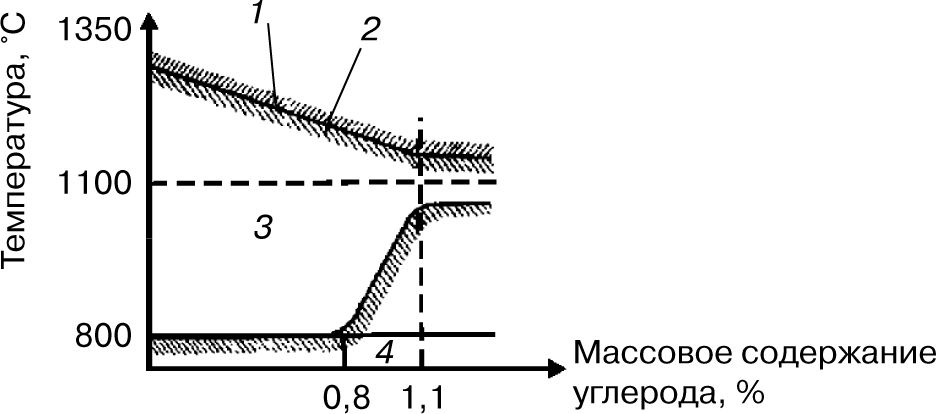

Рис. 2

На рис. 2 показана область 3 нагрева углеродистой стали для горячей обработки давлением в зависимости от содержания углерода. Ее верхние пределы 2 лежат на 100–150°С ниже температуры начала плавления (т.е. линии солидуса), нижние пределы — на 60–75°С выше температур превращения перлита и цементита в аустенит. Выше линии верхних температурных пределов находится зона 1 пережога, ниже линии нижних температурных пределов — зона 4 упрочнения (наклепа). Зона перегрева является зоной интенсивного роста зерен и дает крупнозернистую структуру металла, непрочную и хрупкую, которая может быть исправлена отжигом. Обработка при температурах зоны наклепа дает напряженный и хрупкий металл и может привести к его разрушению. Наклеп можно устранить последующим отжигом.

В процессе горячей обработки создается волокнистая макроструктура сплава, механические свойства стали вдоль волокон становятся выше, чем поперек волокон. Это свойство используют при изготовлении деталей: заготовку деформируют так, чтобы направление возникающих в детали напряжений растяжения совпадало с направлением волокон, а волокна должны огибать контур изделий и не должны пересекать их. Для нагрева используют различные нагревательные устройства: пламенные и электрические печи, контактные и индукционные нагреватели. По распределению температуры в рабочем пространстве пламенных печей они делятся на камерные и методические. В камерных печах температура одинакова на всем рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно, по заданному режиму. В прокатном производстве применяют также колод- цевые печи со съемным или сдвигаемым сводом.

Электрические печи для безокислительного нагрева металлов бывают также камерными и методическими. Контактные электронагреватели применяют для нагрева током большой силы, проходящим через нагреваемую заготовку.