В производстве мебели из массива древесины особое значение имеет внешний вид деталей, особенно тех, которые попадают в поле зрения потребителя. Сучки, смоляные кармашки, табачные пятна и другие пороки значительно ухудшают эстетическое восприятие изделия, даже если прочностные характеристики материала при этом не нарушены. Чтобы сохранить природную текстуру древесины и добиться высокого качества отделки, применяются технологии локального удаления дефектов с последующей постановкой ремонтных вставок — круглых пробок или специальных заглушек, известных как «лодочки».

Современное деревообрабатывающее оборудование позволяет автоматизировать процесс выборки дефектов и вставки ремонтных элементов, обеспечивая высокую производительность и повторяемость результата.

Традиции заделки сучков и дефектов в древесине уходят корнями в столярное ремесло Европы XVIII–XIX веков. Тогда мастера вручную вырезали дефектные участки и подбирали по текстуре и цвету деревянные вставки, чтобы сохранить внешний вид изделий из ценных пород древесины.

С развитием деревообрабатывающей промышленности в XX веке появились первые механические приспособления и станки, позволяющие ускорить и стандартизировать процесс. Уже в 1960–70-х годах на советских предприятиях использовались двухшпиндельные станки типа СВСА, позволяющие удалять сучки и вставлять пробки. С тех пор технологии ушли далеко вперёд, появились прецизионные фрезеры, лазерная разметка, автоматы с программным управлением и высокопроизводительное оборудование, способное изготавливать тысячи пробок в час.

В производстве мебели из массивной древесины часто возникает задача удаления сучков или смоляных кармашков с последующей постановкой на их место специальных пробок.

На российских предприятиях имеются двухшпиндельные станки марки СВСА-2. С помощью этих станков можно удалить черные загнившие или несросшиеся сучки и вместо них вставить деревянные пробки.

Станки применялись в производстве столярно-строительных изделий (окна, двери, покрытия пола и т. п.). В мебельном производстве требуется более высокое качество работ, поэтому здесь нашли применение пробки, выпиленные из здоровых сучьев таким образом, что при постановке в деталь лицевой стороной оставалась торцовая поверхность сучка и не нарушалась естественная текстура древесины (рис. 1).

Рис. 1 Виды пробок для заделки сучков в деревянных деталях — из массивной древесины (слева) и из сучков

Каких-либо стандартов размеров таких пробок нет. Но есть предприятия, специализирующиеся на их изготовлении, у которых уже сложился ряд размеров таких пробок: диаметр 10; 15; 20; 25; 30 и 35 мм при толщине $,10 или 12 мм.

У станка мод. АВМН 66, выпускаемого немецкой компанией Луеп, имеется один вертикальный шпиндель, оснащенный поворотной сверлильной головкой для сверл четырех диаметров. Эта головка (рис. 2) представляет собой сектор, с помощью рукоятки поворачиваемый вокруг вертикальной оси.

По дуге сектора расположены четыре подпружиненных вертикальных шпинделя, на нижних концах которых закреплены сверла, а на верхних имеются втулки с коническими осевыми углублениями. Пластина поворачивается вручную так, что один из этих шпинделей всегда фиксируется в соосном положении с главным. В главный шпиндель станка с таким устройством устанавливается коническая вставка, нижний конец которой по форме соответствует углублениям в верхних концах сверлильных шпинделей.

Во время работы станка заготовка, уложенная на рабочий стол, перемещается по нему так, что высверливаемый порок или дефект оказывается напротив оси вращения главного шпинделя. Метка на месте будущего сверления указывается лазерным устройством.

Рабочий оценивает необходимый диаметр гнезда и поворачивает сектор, устанавливая нужный сверлильный шпиндель напротив оси вращения главного, который опускается, и его коническая вставка входит в отверстие шпинделя со сверлом, который также начинает вращаться. При их дальнейшем совместном движении вниз происходит сверление. Затем главный шпиндель поднимается вверх и расцепляется со сверлильным шпинделем, который также поднимается под воздействием пружины, после чего весь процесс повторяется.

Достоинство такого станка заключается в использовании небольшого количества электродвигателей при большом количестве сверл разных диаметров. Кроме того, использование на рабочем столе всего одной точки (места) для сверления уменьшает общую длину перемещений детали и упрощает работу станочника.

Компанией Ауеп для изготовления цилиндрических вставок предлагается специальный станок мод. QZF10 (рис. 3).

Рис. 2 Станок мод. АВМН 66 с поворотной головкой (Ауеп, ФРГ)

Рис. 3 Станок для изготовления цилиндрических сверлильной вставок мод. QZF10 (Ауеп, ФРГ)

Он обеспечивает вырезку деталей диаметром 15, 20, 25, 30, 35 и 40 мм из плоских планок, автоматически подаваемых из магазина. На одной стороне пробок возможно формирование фаски при использовании соответствующего инструмента. Производительность станка — до 1100 шт./ч, поэтому его целесообразно использовать на специализированных предприятиях.

Для удаления смоляных кармашков разработано специальное оборудование, которое позволяет выфрезеровывать смоляной кармашек или другой дефект и вместо него вставлять на клею специальную заглушку— «лодочку». Новгородская фирма «Бакаут» для этой цели выпускает ручной фрезер и станок для изготовления заглушек (рис. 4).

Рис. 4 Виды заглушек типа лодочка, приспособление фрезерное ПФ-001 и автомат для изготовления заглушек СФЛ 002 («Бакаут», Великий Новгород)

Приспособление фрезерное ПФ-001 предназначено для выборки дефектов: несросшихся и табачных сучков, червоточин, смоляных кармашков, мелких трещин, вырывов и других дефектов, проявившихся на последней стадии обработки деталей и щитов из массивной древесины. Автомат СФЛ 002 предназначен для изготовления специальной ремонтной заглушки — «лодочки» — для последующей заделки дефектов.

Для того чтобы выбирать отверстия под круглые вставки и гнезда под пробки-лодочки при одной установке детали, компанией Ауеп разработаны станки, в которых над одним рабочим столом установлены два суппорта: вертикальный сверлильный и фрезерный (мод Alomat AL 200 и Alomat AL 310АHGF).

Для оснащения небольших предприятий и для обработки клееных деревянных конструкций швейцарской компанией Lamello разработан комплект ручного инструмента для заделки пороков и дефектов пробками и пробкамилодочками. Он включает в себя ручные фрезеры мод. Minispot G2A или Minispot G20 S2 для выборки пазов под одинарные и многократные пробкилодочки, устройство для нанесения клея мод. Dosicoll и ручной фрезер мод. Plano 45 S2 для обработки вставок заподлицо с ремонтируемой поверхностью.

Для высверливания глухих отверстий под пробки к комплекту добавляется один или несколько обычных электрофрезеров с чашечными сверлами необходимых диаметров. Комплект предназначен для удаления несросшихся и табачных сучков, червоточин, смоляных «кармашков», мелких трещин, вырывов и других дефектов, проявившихся на последней стадии обработки заготовки.

Устройства мод. Minispot G2A или Minispot G20 S2 представляют собой электрофрезеры с горизонтальной осью вращения инструмента. Такое оборудование устанавливается над местом расположения дефекта при помощи опорной планки, за счет нажатия рукой опускается вниз, и инструмент выбирает гнездо под пробку-лодочку, а затем под воздействием пружин поднимается вверх.

Изготовление пробок-лодочек может быть освоено на любом деревообрабатывающем или мебельном предприятии. Компанией Lamello для применения на небольших производствах разработано настольное приспособление мод. Patchmaker (рис. 5).

У этого устройства литой алюминиевый корпус со струбциной для крепления к столу и кассетой для установки и закрепления заготовки. На корпусе имеются горизонтальные направляющие для перемещения угловой электромашинки с пилой, а также закреплен рычаг с горизонтальной осью вращения, на конце которого уставлен электродвигатель с профильной фрезой.

Предварительно прирезанная в размер заготовка пробки-лодочки помещается в кассету на корпусе и закрепляется в ней. Затем вручную перемещается рычаг с фрезерным устройством, криволинейная траектория движения которого обеспечивает получение продольного профиля пробки. Поперечный профиль— одноили многократный— формируется в зависимости от профиля используемой фрезы. После этого пилой угловой электромашинки, которую вручную перемещают по направляющим, отрезают готовую пробку-лодочку, и она падает в накопительный контейнер.

Рис. 5 Устройство для изготовления пробок-лодочек мод. Patchmakcr (Lamello, Италия)

Для крупных производителей пробок-лодочек разработаны станки-автоматы. В таких станках многократные заготовки пробок в виде длинных, заранее склеенных и прирезанных в размер пластин с поперечным направлением волокон древесины пошагово подаются из вертикального магазина и закрепляются в рабочем положении.

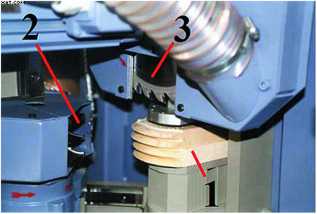

После этого фреза в автоматическом режиме совершает движение по дуге, фрезерует необходимый профиль на торце этой планки и возвращается в исходное положение (рис. 6).

Рис. 6 Изготовление пробок-лодочек на станке-автомате: 1 — торец планки-заготовки; 2 — профильная фреза; 3 — отрезная пила.

Затем готовые пробки отрезаются пилой и автоматически выбрасываются в контейнер, после чего цикл повторяется. На обработку могут продвигаться одновременно две или четыре планки, при этом производительность станка составляет до 1000 или 2000 пробок в час соответственно.

Интересные факты:

-

Многие мебельные фабрики Европы до сих пор используют пробки, выпиленные из здоровых сучков, чтобы сохранить естественную структуру и рисунок древесины. Такие вставки практически незаметны на лицевой стороне.

-

Пробки-лодочки в Европе иногда называют «голландскими заплатками» — по аналогии с традиционными декоративными вставками в старинной мебели.

-

Существуют даже ручные фрезерные комплекты для реставрации мебели на месте, которые используются мастерами в антикварных мастерских.

-

Производительность современных станков для изготовления заглушек достигает 2000 штук в час, что делает их незаменимыми на крупных фабриках.

-

Некоторые пробки выпускаются с фасками, которые облегчают их установку и улучшают сцепление с клеем, особенно при автоматизированной вставке.

Удаление сучков и заделка дефектов в массивной древесине — это не просто косметическая операция, а важный технологический процесс, определяющий эстетическое и эксплуатационное качество мебели и столярных изделий. Современные технологии, как ручные, так и автоматизированные, позволяют эффективно справляться с этой задачей, обеспечивая точность, высокую производительность и соответствие самым строгим требованиям к внешнему виду продукции. Выбор подходящего оборудования зависит от объёмов производства, степени автоматизации и требований к качеству, но в любом случае залог успеха — это точное соблюдение технологии и использование подходящих инструментов и материалов.