Фрезерные станки относятся в большинстве своем к станкам с ручной подачей материала. Станки можно классифицировать по расположению режущего инструмента — с нижним или верхним шпинделем.

Наиболее широко распространены ввиду их простоты и универсальности станки с нижним расположением шпинделя. В советское время наиболее популярным был станок марки Ф-4 (рис. 1). Обрабатываемая заготовка укладывается на стол станка, базируется по направляющей линейке и вручную подается на режущий инструмент.

Место фрезерных станков в технологической цепочке деревообрабатывающего предприятия— на участке обработки чистовых заготовок. Станки служат для продольного и поперечного фрезерования по направляющим линейкам либо для криволинейного фрезерования по шаблону (цулаге). Большинство фрезерных станков может называться фрезерно-копировальными, если они дают возможность режущему инструменту копировать контур, задаваемый специальными шаблонами. Станки могут быть также оборудованы шипорезной кареткой для формирования прямых или зубчатых шипов на торцах заготовок.

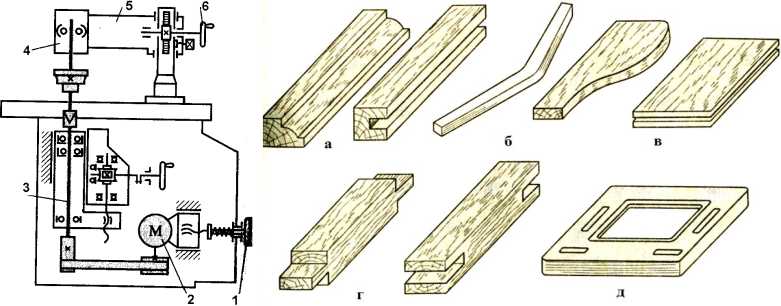

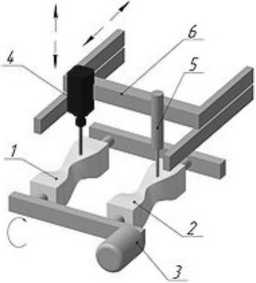

Рис. 1 Схема фрезерного станка с нижним расположением шпинделя: 1 — маховик натяжения ремня; 2 — электродвигатель; 3 — шпиндель; 4 — верхняя опора шпинделя; 5 — кронштейн; 6 — механизм подъема кронштейна.

И виды обработки на нем: а— профильное фрезерование кромки и выборка паза; б— получение непрямолинейных деталей; в — обработка по контуру; г — зарезка шипов и проушин; д — обработка внутреннего контура.

Основные узлы станка:

- Фрезерный модуль с вертикальным шпинделем, в котором устанавливается и вращается инструмент. Некоторые станки имеют функцию наклона фрезы.

- Направляющая линейка для первоначального позиционирования по горизонтали и направления заготовки относительно инструмента. Линейка имеет механизм перемещения, который изменяет расстояние от рабочей поверхности до оси шпинделя. Для максимального приближения линейки к фрезе используются специальные выдвижные шторки.

- Ограждение фрезы, которое выполняет две основные задачи: закрывает опасную рабочую зону и участвует в сборе стружки через патрубок, предусмотренный для соединения с цеховой системой аспирации. Во многих моделях ограждение фрезы также играет роль кронштейна для крепления линеек и дополнительной опоры для верхней части шпинделя.

- Приемная линейка— условное наименование второй направляющей линейки, установленной после фрезы по ходу подачи заготовки. К приемной линейке предъявляются те же требования, что и к первой. Обе линейки должны быть параллельны друг другу и перпендикулярны столу.

- Рабочий стол станка для позиционирования по вертикали и направления заготовки во время фрезерования. Это сварная или литая деталь с износостойким и антикоррозионным покрытием плоской рабочей поверхности. В столе имеется отверстие для фрезы, под которым расположен фрезерный модуль. Размер этого отверстия предопределяет максимальный диаметр фрезы, который можно использовать. В случае установки инструмента меньшего диаметра отверстие закрывается несколькими кольцами или автоматизированными шторками. Для обработки крупногабаритных заготовок используются дополнительные столы-удлинители, которые крепятся к основному столу.

- Станина— несущая конструкция всего фрезерного станка. На нее устанавливается стол, а в некоторых моделях и фрезерный модуль. В конструкции станины должны быть закрываемые проемы для удобного доступа к функциональным частям станка во время их наладки или ремонта.

- На станках для снижения затрат ручного труда может устанавливаться на специальной стойке автоподатчик, оснащенный индивидуальным электроприводом и несколькими приводными роликами, покрытыми антифрикционным материалом. При правильном расположении автоподатчик подает заготовку по столу вдоль направляющей линейки со скоростью 10-20 м/мин в зависимости от модели.

- Шипорезная каретка для фрезерования торцов деталей— выборки в них пазов, шипов, микрошипов и т. п. Шипорезная каретка может входить в базовую комплектацию оборудования, быть опцией либо частью специализированного шипорезного фрезерного станка. Каретка движется по круглым или плоским направляющим длиной около 1 м. Ее размеры предопределяют максимальную ширину и длину заготовки. Для фрезерования торца под углом в плане на каретке устанавливается поворотная линейка с упором для фрезерования заготовки в размер. При фрезеровании с шипорезной кареткой направляющие линейки не используются. Механизация подачи каретки чаще всего встречается только в специализированных станках.

- В современных фрезерных станках установлена централизованная система управления (ЦСУ). Она решает задачи по управлению большинством функциональных компонентов станка в период его наладки и работы благодаря наличию программируемого процессора, автоматизированных приводов и систем обратной связи.

В России фрезерные станки выпускают несколько предприятий — Кировский, Курганский, Липецкий и Тюменский станкозаводы, «Красный металлист» в Ставрополе, «Кодос» в Костроме.

Основные параметры фрезерных станков с нижним расположением шпинделя:

- Толщина обрабатываемой детали, мм 10-100

- Максимальный диаметр фрезы, мм 250

- Частота вращения шпинделя, об/мин 3000-9000

- Установленная мощность, кВт 3,2-8

- Масса станка, кг 800-1500

Разновидности фрезерных станков:

- Станки с наклоняемым суппортом. Такая конструкция расширяет возможности станка, позволяет, например, обрабатывать наклонные кромки брусковых и щитовых деталей.

- Станки с набором фрезерного инструмента на шпинделе с большим вертикальным ходом. Это позволяет быстро менять инструмент, не снимая его с вала.

- Станки с подвижной кареткой для криволинейного фрезерования щитовых деталей или рамок по наружному контуру (рис. 2).

- Станки с двумя шпинделями для повышения качества фрезерования (рис. 3).

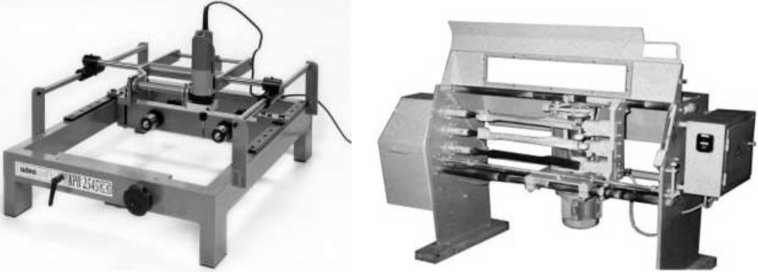

Станок ФФД-3 завода «Красный металлист» (рис. 2) позволяет благодаря автоподатчику обрабатывать погонажные изделия в режиме механической подачи. На нем можно делать обгонку (обработку по периметру) рамочных конструкций. За счет плавающей каретки возможна обработка по контуру любых фасонных деталей с глубиной профиля до 70 мм.

Рис. 2 Станок фрезерный ФФД-3 («Красный металлист», Ставрополь)

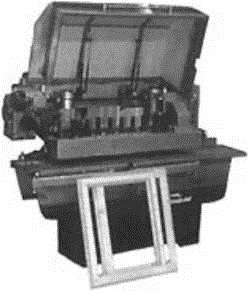

Фрезерно-профильный станок СФП-1 Липецкого станкозавода (рис. 3) является двухшпиндельным и используется для профильной обработки брусковых деталей и рамочных конструкций (по наружному контуру) окон и дверей, в том числе балконных.

Рис. 3 Станок фрезерно-профильный СФП-1 (Липецкий станкозавод)

Станок имеет подвижный выдвижной стол, создающий упор для обрабатываемого изделия, что позволяет обрабатывать готовую раму по внешнему контуру. Конструктивная особенность данного станка заключается в том, что он имеет, кроме рабочего шпинделя, еще дополнительный подрезной шпиндель с обратным направлением вращения, что исключает появление скола на конце обрабатываемого изделия.

Механизм подачи заготовок состоит из подающей балки с приводными роликами, расположенными под углом 4° к направлению подачи в сторону плоскости обработки. Это обеспечивает надежный боковой прижим заготовки к базовой поверхности станка. Балка может перемещаться по вертикали для настройки на заданную толщину заготовки.

Среди импортных фрезерных станков преобладают немецкие (Martin), итальянские (Steton), португальские (МША). На рисунке 44 показан универсальный фрезерный станок Т27 компании Martin.

Станок имеет наклонный шпиндель, автоподатчик, возможность установки шипорезной каретки. Система управления поддерживает процесс переналадки для фрезерования новой заготовки. Высота и угол фрезерования показаны на выносном пульте управления. Сразу после активации инструмента система подскажет, где расположена установленная базовая точка инструмента относительно стола и щек направляющей линейки.

Другие преимущества станков Martin:

- автоматическое натяжение ремня;

- электронный светодиодный индикатор частоты вращения и высоты установки шпинделя;

- автоматическая остановка шпинделя;

- неизнашивающаяся система торможения;

- посадка на конус SK 40;

- система быстрой смены шпинделя DORNFIX в комплекте с торцевым динамометрическим ключом;

- кнопочное управление приводом подъема/опускания шпинделя;

- электропневматическая блокировка вращения шпинделя.

Станки фрезерные с верхним расположением шпинделя предназначены для плоскостного и фигурного фрезерования брусковых и щитовых деталей как по внешнему, так и по внутреннему контуру (рис. 5).

Рис. 4 Универсальный фрезерный станок Т27 (Martin, ФРГ)

Рис. 5 Фрезерно-копировальный станок ФВК-70 (Липецкий станкозавод)

В подобных станках применяют концевые фрезы малого диаметра, работающие на высокой скорости (12 000-18 000 об/мин). Ранее на станках такого типа устанавливался преобразователь частоты, через который питался высокооборотный электродвигатель, работавший на частоте до 400 Гц и обеспечивавший скорость до 24 000 об/мин. На современных станках используют стандартные моторы, а высокая скорость достигается с помощью клиноременной передачи.

Станок ФВК-70 можно применять для фрезерования прямолинейных и криволинейных поверхностей деталей из различных пород древесины, а также выборки пазов и гнезд различной конфигурации, сверления и зенкования отверстий. Конструктивно станок состоит из несущей рамы, рабочего стола, фрезерной головки. Рабочий стол регулируется по высоте, фрезерная головка оснащена электродвигателем привода с частотой вращения 18 000 об/мин, расстояние от шпинделя до стойки — 700 мм.

Под действием ножной педали шпиндель поднимается, что дает возможность установки шаблона и заготовки. Копировальный палец входит в прорезь шаблона. Рабочий вручную перемещает шаблон с заготовкой по контуру прорези шаблона. Кроме вертикального хода фрезы, станок имеет настройку стола по высоте.

На российском рынке представлены в основном станки итальянских фирм. Импортные станки отличаются высокой жесткостью узлов резания и настройки, некоторыми полезными опциями, например:

- пневматический быстрый и точный подъем стола на заданную высоту;

- вакуумный прижим заготовки на столе станка;

- возможность поворота шпиндельной головки на угол до 45° для формирования наклонных фигурных кромок;

- использование в легких станках однофазного двигателя мощностью до 2 кВт для работы от сети 220 В.

Кроме универсальных фрезерных станков, существует множество специальных станков для решения конкретных задач.

Заслуживает внимания, например, оригинальная разработка завода «Красный металлист» — агрегат фрезерный для обработки арочных конструкций (рис. 6).

Станок предназначен для обработки базовых канавок и раскладок арочных элементов деревянных конструкций. Заготовки в виде арки, склеенной по торцам из отдельных брусков в виде ломаной линии, закрепляются на столе восемью переставляемыми упорами. На агрегате установлена фрезерная головка Makita 3612С. Обработка арочных профилей осуществляется путем перемещения вручную шпиндельной головки фрезерного устройства по штангам.

В производстве деталей деревянных домов применяют специальные фрезерные станки для формирования поперечных пазов, обработки торцовых соединений и пр. Схема одного из таких станков показана на рисунке 7.

Рис. 6 Агрегат фрезерный для обработки арочных конструкций («Красный металлист», Ставрополь)

Рис. 7 Схема работы станка «Блокс-4» для фрезерования поперечных пазов в строительном брусе («Кодос», Кострома)

В этом станке имеются 4 фрезерные головки, две из которых движутся в горизонтальной плоскости, а две — в вертикальной. Цикл обработки занимает около 1 мин в автоматическом режиме.

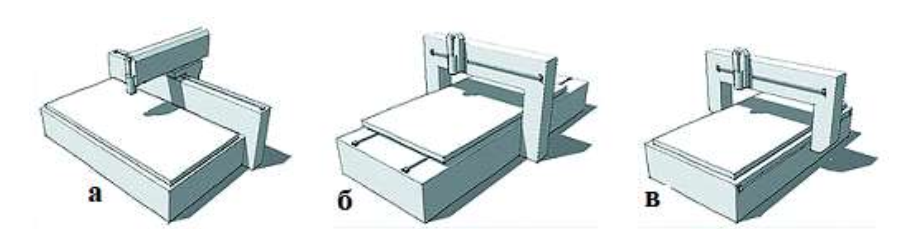

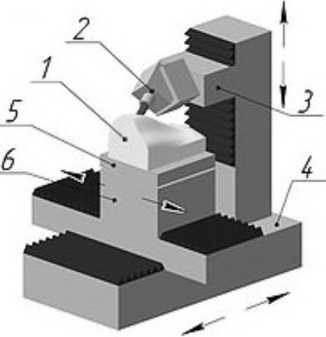

Копировально-фрезерные станки портального типа позволяют выполнять сложные художественные задачи при минимальных затратах ручного труда и высокой производительности. Станки имеют рабочий стол для крепления заготовок и фрезерный шпиндель на портале, который движется вдоль рабочего стола. Основные схемы станков подобного типа показаны на рисунке 8.

В станках с неподвижной поперечиной и рабочим столом, подвижным по оси X, вертикальные шпиндели, расположенные на салазках портала, перемещаются по осям У и Z. По такой схеме построен, например, отечественный многоцелевой деревообрабатывающий станок с ЧПУ мод. ИРД6Ф4, который специально спроектирован по заказу предприятий мебельной промышленности и уже почти четверть века производится Ивановским заводом тяжелых станков (ИЗТС).

Рис. 8 Наиболее распространенные схемы конструкции фрезерных портальных станков: а — с неподвижным столом и одним шпинделем на консоли, перемещаемым в трех направлениях; б — со столом, перемещаемым в одном направлении, и со шпинделем, перемещаемым по балке неподвижного портала; в — с одним неподвижным столом и с одним шпинделем на балке подвижного портала.

В конструкцию всех подобных станков входит станина, сваренная из трубчатого или уголкового профиля, которая закрыта по бокам металлическими листами. В верхней ее части находится стол для крепления обрабатываемых заготовок.

По бокам станины имеются две параллельные направляющие (круглые или плоские), по которым перемещается сваренный из листовой стали портал. На горизонтальной балке портала также имеются направляющие, по которым происходит поперечное перемещение электрошпинделей.

Рабочие столы фрезерных станков с ЧПУ в зависимости от исполнения могут быть гладкими, с параллельными Т-образными пазами для крепления в них переставных зажимов для механического закрепления обрабатываемых заготовок, или вакуумными, со сплошной перфорацией (матричный, растровый) и с отверстиями, к которым подведены трубки, подсоединенные к вакуум-насосу.

Закрепление заготовок на вакуумном столе выполняется с использованием гибких эластичных пластмассовых канатиков, которые вставляются в его пазы и ограничивают зону вакуума под заготовкой, или с помощью нескольких промежуточных вакуумных присосок, которые устанавливают на этот стол.

Программируемое перемещение шпинделей в обоих горизонтальных направлениях в таких станках осуществляется преимущественно посредством шариковинтовых пар, приводимых в движение шаговыми или сервоприводами. Шаговые приводы существенно дешевле сервоприводов, но обеспечивают меньшую точность позиционирования, чем сервоприводы. Впрочем, этого вполне достаточно для обработки заготовок из древесины и древесных материалов.

Скорость подачи по оси X во фрезерных станках с ЧПУ в зависимости от конструкции, исполнения и размеров стола может достигать 40 м/мин и регулируется бесступенчато. Скорость холостого хода — до 60 м/мин.

У многих двухкоординатных моделей фрезерных станков с ЧПУ нет непрерывного управления перемещением шпинделей по вертикали. На этом оборудовании используется дискретная (шаговая) настройка или преднастройка по высоте инструмента, которая выполняется перед началом работы станка вручную, с помощью регулировочных винтов.

Отличаются и технологические возможности таких станков: на двухкоординатных можно выполнять без перенастройки только плоскую резьбу с выборкой материала лишь на одну заранее установленную глубину и форматную обработку заготовок, а на трехкоординатных — с одновременным управлением перемещением инструмента во всех трех направлениях (X, Y и Z) — и плоскую объемную обработку.

В качестве фрезерных агрегатов в станках с ЧПУ используются электрошпиндели с бесступенчато регулируемой частотой вращения 18 000; 24 000 и до 30 000 об/мин1. Мощность электрошпинделей в зависимости от назначения и исполнения оборудования может составлять от 1,5 до И кВт. Крепление фрез в шпинделях осуществляется цанговыми зажимами (у станков простейшего исполнения) или конусными зажимами ISO или HSK. Габариты выпускаемых сегодня станков фрезерных с ЧПУ очень сильно разнятся — 0,6×0,6 м, 3,5×2,4 м и более.

Системы управления фрезерных станков с ЧПУ обычно строятся на основе программного обеспечения, разрабатываемого их изготовителями, и в ряде случаев совместимы с Windows, что позволяет предприятию, эксплуатирующему такой станок, распределять последовательность операций обработки заранее, на компьютерах, имеющихся в распоряжении предприятия. Пример такого станка, который по его характеристикам и оснащению уже близок к обрабатывающим центрам, — мод. 25 AVLT8 (рис. 9).

Станок предназначен для фрезерования древесины, различных древесных материалов, пластмасс, а также металлов и легких сплавов. У него один суппорт — на движущемся портале. Система ЧПУ станка обеспечивает его одновременное управляемое перемещение в направлении трех пространственных координат: X; Y и Z. Бесступенчато регулируемая частота вращения шпинделя — до 24 000 об/мин. У комбинированного вакуумного стола станка Т-образные пазы, что позволяет закреплять заготовки, используя и вакуум, и механические зажимы. Кроме того, стол может оснащаться магазином для автоматической смены режущего инструмента.

В России фрезерные станки портального типа выпускает НПФ «Камея» из Ижевска. Они предназначены для фрезерования, гравирования и координатного сверления заготовок из древесины, МДФ и пластиков концевыми фрезами по рабочей программе, составленной на компьютере, входящем в состав станка. Разработка рабочей программы обработки заготовки сводится к набору на клавиатуре основных команд, содержащих указания о перемещении инструмента по прямой линии или дуге как по вертикали, так и по горизонтали (трехкоординатные станки).

На станках «Камея» устанавливаются высокочастотные шпиндели различной мощности: 2,2, 4,5, 7,5 и 9 кВт. Максимальная частота вращения — 24 000 об/мин. Смена режущего инструмента может выполняться как в ручном режиме, так и автоматически. Шпиндели имеют воздушное или водяное охлаждение. Предприятие выпускает гамму станков с рабочими столами различных размеров — максимальный размер заготовки до 4200×1300 мм.

Четырехкоординатные фрезерные станки с ЧПУ «Камея» (рис. 10) предназначены для фрезерования векторных орнаментов и трехмерных моделей любой сложности на плоских и гнутых мебельных фасадах, которые на сегодняшний день все чаще применяются в изготовлении эксклюзивной мебели и кухонных гарнитуров.

Рис. 9 Станок фрезерный с ЧПУ Beaver-25AVLT8 портального типа

Рис. 10 Четырехкоординатный фрезернокопировальный станок M-4D (НПФ «Семил», Ижевск)

Конструктивными особенностями станков «Камея» являются:

- специально разработанные вакуумные зажимы под профиль гнутого фасада;

- автоматическое измерение длины рабочего инструмента;

- предварительное лазерное сканирование поверхности заготовки;

- использование в станке шарико-винтовых передач.

На 4-координатных станках возможна обработка на скоростях подачи до 300 мм/с. В среднем на фрезерование стандартного контура на одном гнутом фасаде с учетом смены заготовки требуется около 1 мин.

Станки портального типа, оснащенные сменным инструментом различного типа, следует относить уже к обрабатывающим центрам.

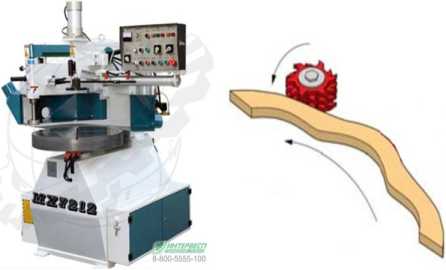

Карусельный фрезерно-копировальный станок (рис. 11) отличается тем, что имеет поворотный стол, на котором крепится шаблон и заготовка. Станок предназначен для фрезерования прямолинейных и криволинейных контуров, пазов и гнезд (изготовления сидений стульев, столешниц, криволинейных ножек стульев и столов, спинок стульев и других подобных изделий).

Рис. 11 Карусельный копировально-фрезерный станок МХ5212 (поставщик — «Интервесп») и схема его работы

Для фрезерования щитовых заготовок (столешницы, сиденья, филенки) в центре стола крепится шаблон требуемой формы, на шаблон укладывается заготовка, которая прижимается сверху центральным пневмоприжимом. Стол с заготовкой вращается. Во время движения стола заготовка обрабатывается по всему периметру за один проход одним или двумя фрезерными агрегатами. Можно устанавливать несколько заготовок одновременно друг на друга.

Для продольного фрезерования брусковых заготовок (ножки и спинки стульев и т. п.) по периметру стола крепятся шаблоны, на шаблоны укладываются заготовки, которые фиксируются специальными пневмоприжимами, расположенными так же по периметру стола. Стол вращается, за один оборот обрабатывается несколько заготовок (в зависимости от их размера). На рынке есть много станков данного типа для заготовок самых разных размеров, в том числе со встроенными шлифовальными узлами.

Для профильного фрезерования брусковых заготовок существуют также двухсторонние станки проходного типа, в которых за один проход выполняется одновременная обработка двух кромок заготовки, например станок марки Vanguard МХ6336, Китай (рис. 12).

Станок используется для обработки элементов стульев, столов, мягкой мебели. Сначала изготавливается шаблон профиля изделия (из фанеры, ДСП или МДФ). Обработка производится за одну установку, заготовка проходит через фрезерные узлы. Плавающие шпиндели расположены друг напротив друга. На нижней части шпинделя находятся два копировальных ролика, которые точно повторяют форму шаблона. На входе и на выходе станка есть два обрезиненных приводных ролика, которые плавно подают заготовку в зону обработки.

Рис. 12 Двухсторонний продольно-фрезерный станок марки Vanguard МХ6336, Китай

Для изготовления дверных филёнок существуют специальные фрезернокопировальные полуавтоматы с подвижным рабочим столом прямоугольной формы. Стол способен перемещаться как в продольном, так и поперечном направлении (плоская система координат).

Станки копировальные для художественной резьбы по дереву могут быть фрезерно-копировальными или лазерными. В первых используется шаблон, с которого делается плоская или объемная копия с помощью обработки заготовки быстро вращающимися фрезами малого диаметра. Такие станки называют карверами или пантографами.

Схема фрезерно-копировального станка, в которых в качестве копира используется деталь-эталон, показана на рисунке 13. Вместе с заготовками она устанавливается в специальные центры так, чтобы их оси были параллельными. С помощью электропривода заготовки и эталон синхронно вращаются, совершая полный оборот. В это время копировальный упор, который находится в постоянном контакте с поверхностью эталона, соединен через балку с фрезерными модулями и перемещается вдоль эталона. Фрезерные модули, оснащенные специальными удлиненными концевыми фрезами, снимают слой древесины, оставляя параметры заготовки в пределах формы эталона.

Рис. 13 Фрезерный станок для объемного фрезерования по копиру: 1 — заготовка; 2 — деталь-эталон; 3 — привод синхронного вращения заготовок и образца; 4 — фрезерный модуль; 5 — копировальный упор; 6 — поперечная балка (ЛПИ, 4 (78), 2011).

По сути, происходит последовательное «считывание» поверхности эталона в полярной системе координат с последующей передачей через жесткую механическую связь исполнительным органам станка — фрезерным модулям.

В зависимости от модели копированию — фрезерного станка за один цикл обрабатывается от одной до восьми и более заготовок, что частично компенсирует низкую производительность этого вида оборудования. Некоторые фрагменты эталона могут «не читаться» из-за их недопустимой кривизны, наличия «ступенек» и т. п. Простейший ручной пантограф показан на рисунке 14.

Рабочий передвигает шуп по модели, при этом фреза в точности повторяет эти движения, формируя нужные поверхности на заготовке. Модель и заготовка должны синхронно поворачиваться вокруг своей оси.

Существуют также автоматические и полуавтоматические станки подобной конструкции. Например, предприятие «КОДОС» (Кострома) предлагает двухшпиндельный копировально-фрезерный станок ФК-2 (рис. 15). Он предназначен для изготовления одновременно 2 изделий сложной конфигурации (фигурные подлокотники, ножки кресел, ручки ударных инструментов, витые ножки, балясины, топорища).

Рис. 14 Ручной пантограф для копирования объемных деталей КРВ 2545 (Makhilia, Италия)

Рис. 15 Двухшпиндельный копировально-фрезерный станок ФК-2 («КОДОС», Кострома)

Получение изделий на станке также основано на принципе копирования модели, которая вращается синхронно заготовкам. Фреза при этом совершает сложное движение— вращательное относительно собственной оси, поступательное относительно продольной оси заготовок и поперечное вследствие обкатки шпинделя по профилю копира.

Итальянские фирмы предлагают также многопозиционные пантографы с числом шпинделей до четырех.

Для эффективной высокопроизводительной обработки деталей сложной формы — спинок и сидений кресел, скульптурных композиций и других — созданы фрезерные станки, по компоновке близкие к обрабатывающим центрам (рис. 15). Заготовка устанавливается на стол, и вся последующая обработка фрезерованием происходит в результате взаимного перемещения стола, суппортов и фрезерного модуля в трех координатах.

Большая часть процессов автоматизирована и централизованно контролируется процессором. Для большей универсальности станка стол может быть сделан поворотным, так же как и фрезерный модуль. Фрезерных модулей на вертикальном суппорте может быть несколько. Инструмент заменяется вручную или автоматически, с помощью специального дополнительного магазина.

Рис. 16 Фрезерный станок для объемного фрезерования с ЧПУ: 1 — заготовка; 2 — фрезерный модуль; 3 — вертикальный суппорт; 4 — станина; 5 — стол; 6 — горизонтальный суппорт (Л11И, 4 (78), 2011).

Такой станок, в отличие от фрезерно-гравировального, способен обрабатывать заготовки большей высоты. За счет большего количества шарниров инструмент поворачивается в любое положение. В паре с ЗП-сканером фрезерный станок для объемного фрезерования с ЧПУ может воспроизводить детали не только по проекту, но и по образцу в любом масштабе.

В лазерно-копировальных станках режущим инструментом является лазерный луч, движением которого управляет специальная компьютерная программа. При этом крепление материала не требуется, так как лазерный луч не оказывает давления на заготовку.

Обычно такие станки используют для резки и гравирования древесины, древесных и иных материалов, вплоть до металлических. Лазер выжигает изображение на деревянной поверхности. В зависимости от породы древесины цвет гравировки варьируется от бледно-желтого до темно-коричневого, почти черного. Готовое изделие можно покрыть лаком.

Серию станков Laser Line (рис. 17) с рабочим полем различного размера, вплоть до 2500×1300 мм, предлагает «КАМИ-Станкоагрегат». Данное оборудование широко используется для изготовления рекламы, упаковки, украшений, мебели, сувениров, ножей и пр.

Рис. 17 Лазерно-копировальный станок Laser Line 2513 Servo («КАМИ-Станкоагрегат»)