Данные станки служат для одновременной обработки пиломатериалов или заготовок с 4 сторон. Они объединяют в себе операции фуговаия, рейсмусования и фрезерования кромок. Это позволяет получить за один проход детали нужной формы и размеров. (На практике очень часто продольно-фрезерные станки называют строгальными.) Схема простейшего станка показана на рисунке 1.

Обычно станки имеют 4 шпинделя — фуговальный, правый, левый, верхний. При вальцовой подаче заготовок идет последовательная обработка с 4 сторон, при этом все или некоторые ножи могут быть профильными. Это позволяет получать за один проход детали сложного профиля (доски пола, наличники, плинтуса, доски обшивки и т. п.

Рис. 1 Схема простейшего 4-шпиндельного продольно-фрезерного станка

Строгально-калёвочные станки отличаются от обычных строгальных станков только наличием специального инструмента — вертикальными шпинделями с профильными ножами для формирования калёвки (фигурной кромки).

Основными параметрами продольно-фрезерных станков являются:

- Максимальная ширина заготовки, мм 120-300

- Максимальная скорость подачи, до 40 м/мин эксклюзивно до 300 м/мин

- Число шпинделей 4-10

- Частота вращения шпинделей, 1/мин 4000-12 000

- Масса станков, кг 1000-1500

У 4-стороннего станка есть удлиненный загрузочный стол с боковой продольной линейкой такой же длины. Регулирование их положения на величину припуска, который должен быть снят первой фугующей фрезой станка, осуществляется станочником вручную, в зависимости от величины коробления заготовки в двух плоскостях. Обработка переднего края заготовки выполняется вручную с подачей заготовки по столу до захвата роликом, расположенным над приемным столом.

Дальнейшее продвижение заготовки по заднему столу осуществляется уже всеми роликами механизма подачи. Поэтому первый ролик механизма подачи в фуговальной части станка подъемный. Устранение продольной покоробленности длинных заготовок на четырехстороннем станке возможно, только если длина его стола не менее 2,5-3 м.

Чтобы обеспечить надежное базирование, заготовки при перемещении должны быть постоянно плотно прижаты к рабочим столам станка и направляющим линейкам. Для этого используются вертикальные и горизонтальные прижимы. Они имеют вид ролика (реже башмака) с цилиндрической пружиной, прижимаемого к заготовке пневмоцилиндром.

Регулирование усилия прижима в большинстве станков производится вручную с помощью ключей, за счет смещения положения прижима в поперечном к подаче направлении или изменения усилия сжатия пружин, а в станках с электронными системами настройки — за счет изменения их положения с использованием пары «винт — гайка».

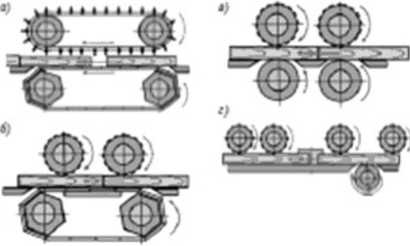

Механизмы подачи четырехсторонних станков относятся к устройствам с фрикционной связью между заготовкой и подающими ее органами. Перемещение заготовок происходит за счет сцепления их поверхности с движущимися рабочими элементами конвейера подачи. При этом преодолевается сопротивление в виде приложенных к ним сил трения и продольных составляющих сил резания. В четырехсторонних станках использовались и используются концентрированные механизмы подачи следующих видов (рис. 2): гусеничный, вальцово-гусеничный, вальцовый; распределенные роликовые.

Рис. 2 Схемы механизмов подачи: а — гусеничный; б — вальцово-гусеничный; в — вальцовый; г — роликовый.

Гусеничные механизмы подачи отличаются надежностью захвата продвигаемых по столу заготовок, что исключает их проскальзывание, и равномерностью распределения вертикального усилия, что уменьшает распрямление покоробленных заготовок. Такие механизмы используются для подачи коротких заготовок в зоне фуговального суппорта.

Вальцово-гусеничные механизмы также отличаются надежностью захвата и высоким усилием подачи заготовок. Используются преимущественно в станках для обработки тяжелых заготовок большого сечения, например стенового бруса.

Вальцовые механизмы подачи применялись в четырехсторонних станках изначально. Эти механизмы отличаются простой конструкцией, надежностью и невысокой чувствительностью к разнотолщинности продвигаемых заготовок.

Общий недостаток концентрированных механизмов подачи всех трех названных видов — продвижение коротких заготовок торец в торец; при косо опиленных торцах возможно выдавливание заготовок в сторону и вверх, что приводит к необходимости увеличивать усилие верхних и боковых прижимов в станке, ведущее к повышению требуемого усилия подачи.

Поэтому в конструкции большинства выпускаемых сегодня четырехсторонних станков применяется распределенный механизм подачи в виде набора приводных роликов, расположенных друг за другом по всей длине рабочего стола.

Достоинство роликового механизма— возможность подачи заготовок с межторцевым разрывом и обработки только одной заготовки, которая, не будучи подталкиваемой другими, следующими за ней, свободно проводится приводными роликами через весь станок.

Ролики такого механизма подачи устанавливаются на единой балке на качающихся рычагах и одновременно играют роль верхних прижимов. В старых моделях станков прижим этих роликов к заготовкам выполнялся пружинами, а сегодня для этих целей используются пневмоцилиндры. Подъем балки вместе со всеми роликами и прижимами для настройки на размер обработки осуществляется с помощью моторизованного привода, что позволяет также получить свободный доступ к рабочему столу станка и его шпинделям для их осмотра и замены фрез.

Рабочая поверхность подающих роликов в станках рифленая. Приводные ролики, установленные за фрезой, осуществляющей окончательную обработку, покрываются слоем износостойкой пластмассы.

В качестве привода для вращения роликов изначально использовались электродвигатели с вариаторами различной конструкции, обеспечивавшими бесступенчатое регулирование скорости подачи. В современных станках взамен вариаторов используется частотное регулирование скорости вращения электродвигателя механизма подачи с использованием электронных преобразователей.

Любой четырехсторонний станок оснащается как минимум четырьмя суппортами: горизонтальными (нижним и верхним) и вертикальными (левым и правым). При этом левые суппорты могут быть наклоняемыми. В так называемых калевочных станках применяется дополнительный универсальный суппорт — калевочный.

В зависимости от конструкции шпинделем служит или вал электродвигателя (мотор-шпиндели), или вал, установленный в подшипниках и приводимыйво вращение электродвигателем через ременную передачу. В наиболее простых и дешевых станках один электродвигатель может вращать одновременно два вертикальных шпинделя. Для передачи вращения электродвигателя к шпинделю в устаревших моделях используются клиновые ремни, а в современных — тонкие синтетические.

Точность и жесткость шпинделей во многом определяются подшипниками, в которых они установлены. Многие изготовители для удешевления своих станков применяют обычные подшипники, в то время как в дорогих и качественных используются подшипники повышенной точности.

Считается, что использование станков с мотор-пшинделями малоэффективно, так как при замене в них подшипников возможно нарушение балансировки ротора, что может привести к снижению качества обработки. Кроме того, в суппортах с ременной передачей ремень служит демпфером, что предотвращает перегрузку двигателя; его замена в случае выхода из строя обойдется дешевле, чем замена мотор-шпинделя.

Для осуществления настроечных перемещений суппорты устанавливаются на направляющие типа ласточкин хвост или на параллельные скалки. Перемещение суппортов по ним осуществляется посредством пары «винт — гайка», вращаемой вручную, с контролем положения по линейке с нониусной шкалой, или в станках, оснащенных электронной системой управления, — контролируемыми ею серводвигателями.

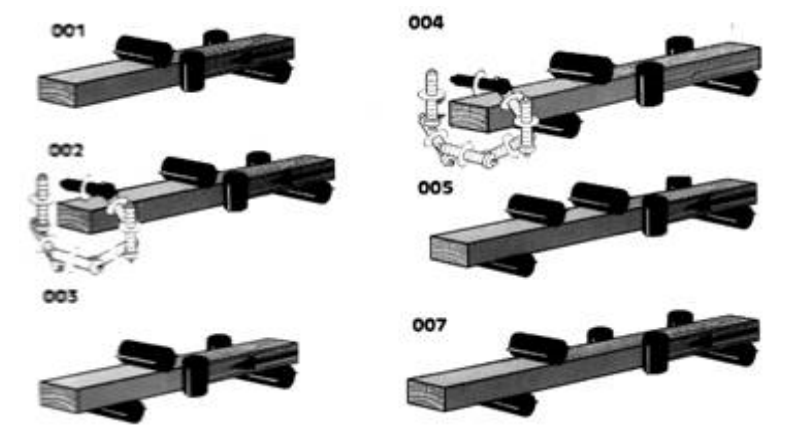

На рисунке 3 показаны варианты расположения шпинделей на станках Profimat фирмы WEINIG.

Рис. 3 Схемы многошпиндельных продольно-фрезерных станков фирмы Weinig, ФРГ: 001 — 4-шпиндельный; 002 — 5-шпиндельный с пятым универсальным шпинделем; 003 — 5-шпиндельный с дополнительным нижним шпинделем для профильной обработки нижней пласти заготовки; 004 — 6-шпиндельный с универсальный шпинделем; 005 — 6-шпиндельный с дополнительным верхним шпинделем для профильной обработки верхней пласти заготовки; 007 — 6-шпиндельный с двумя правыми шпинделями.

Основные конструктивные особенности современных станков для получения профильных деталей (на примере станков фирмы WEINIG).

- Станки имеют тяжелую литую станину, которая хорошо гасит вибрации и отличается высокой формостабильностью при длительной эксплуатации.

- Для привода шпинделей использованы подшипники с высокой несущей способностью и плоскоременной привод.

- Снятие и установка ножевых головок на шпиндели может производиться «одним щелчком» с помощью специальной системы. Новые конструкции привода шпинделей позволили увеличить их скорость до 12 000 об/мин, что дает возможность увеличить скорость подачи материала (производительность станка), не снижая качества обработки поверхности.

- Для обеспечения надежного фугования нижней пласти заготовок на первом нижнем (фуговальном) шпинделе может быть установлена пазовая фреза. С помощью нее фрезеруется канавка, служащая базой для обработки на остальных шпинделях.

- Увеличен диапазон осевой настройки шпинделей по вертикали и по горизонтали. Это позволяет менять инструмент с помощью только позиционирования шпинделей.

- Внедрен новый способ крепления ножевых головок на валу шпинделя с помощью гидрозажима. Это позволило снизить биение ножей до 0,005 мм и добиться такого качества обработки поверхностей, которое не требует последующего шлифования перед отделкой.

- Специально для обеспечения качественной работы строгальных станков разработано оборудование для изготовления и заточки профильных ножей (например, станки Randomat). Надежное крепление ножей в головке с помощью одного винта и система Joint, устанавливаемая прямо на станке, позволяют добиться расположения режущих ножей строго на одной окружности и снизить до минимума волну строгания.

- Для деления заготовок по толщине станки могут быть дополнены пильным двухвальным узлом, что необходимо, например, в производстве ламелей для покрытий пола. Тонкие пилы малого диаметра позволяют снизить потери древесины в опилки.

- На станке может быть установлена дополнительная пила для отделения штапика от оконного бруска. Пила вступает в работу автоматически вместе с направляющей для отвода штапика.

- В производстве реечных щитов можно использовать станок с последним пильным шпинделем, который распилит строганую заготовку на рейки нужной толщины.

- На выходе из станка может быть установлен под любым углом универсальный шпиндель. Его можно использовать для выборки паза, для фрезерования калевки с тыльной стороны под углом к столу или упору, для продольного распиливания и других работ.

- Система подачи материала отличается тем, что верхние и нижние вальцы имеют карданный привод. Это упрощает уход за станком и расширяет возможности его настройки.

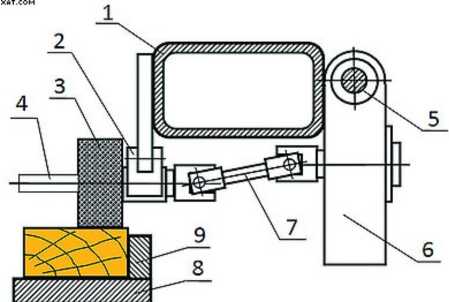

В таком приводе каждый из подающих роликов через карданную передачу присоединен к выходному валу своего червячного редуктора, а расположенные на одной оси червяки всех этих редукторов соединены муфтами и вращаются одновременно одним приводом (рис. 4), который также крепится на балке и поднимается вместе с ней.

Рис. 4 Схема карданного привода роликов механизма подачи с использованием червячных редукторов: 1 — балка; 2 — качающийся рычаг; 3 — подающий ролик; 4 — шпиндель подающего ролика; 5 — ось вращения червяков редукторов; 6 — червячный редуктор; 7 — карданный вал; 8 — рабочий стол станка; 9 — направляющая линейка.

- Подающие вальцы имеют пневматический прижим, что позволяет сохранять постоянным давление на валец при различной толщине заготовок. Каждая секция подающих вальцов регулируется по отдельности. Например, можно увеличить прижим стальных вальцов и уменьшить давление обрезиненных вальцов на выходе.

- Станки оборудованы подающими вальцами с самоочищающимися зубцами с хромовым покрытием. Нарезка зубцов выполнена так, чтобы предельно уменьшить их вдавливание в древесину.

- Подающий валец напротив левого шпинделя находится на телескопической оси. Это позволяет быстро и плавно перенастраиваться с узкой заготовки на широкую.

- При необходимости подающие вальцы могут быть повернуты на нужный угол для надежной подачи заготовок сложного профиля.

- Подающий стол имеет пазовые направляющие, через которые может подаваться сжатый воздух. Подача с воздушной подушкой значительно облегчает продвижение материала через станок.

- Для обработки коротких заготовок имеется возможность установки дополнительных подающих роликов между шпинделями.

- Станки могут быть оснащены системой «подвижный шпиндель», которая позволяет строгать в одном потоке доски различной ширины. На приемном столе устанавливается измеритель ширины, который дает команду на установку левого шпинделя на нужный размер строгания.

- Возможна обработка с одновременным снятием фасок со всех четырех сторон заготовки.

- Для каждого шпинделя имеется цифровой указатель радиального и аксиального размеров. Настройка в нужный размер производится поворотом рукоятки до получения нужного результата (с точностью до 0,05 мм).

- Станки могут быть оснащены системой автоматической настройки всех шпинделей на нужный профиль обработки, задаваемый с пульта управления. Специально для этих целей созданы электронные системы LogoPack, LogoCom. После задания на дисплее всех размеров одним нажатием кнопки выполняются перемещения всех шпинделей. Все установки сохраняются в памяти компьютера и могут быть вызваны в любой момент при обработке нужного профиля.

В России 4-сторонние станки выпускают Боровичский ЗДС (Новгородская область), Ишимбайский завод в Башкирии и «Красный металлист» в Ставрополе. Это 4—6-шпиндельные станки с шириной строгания 160 и 250 мм.

Оригинальный станок марки ПФ4-1 выпускает ставропольский завод. Он представляет собой комбинацию из 3 станков: фуговального, рейсмусового и двухстороннего фрезерного. Станок имеет длину всего 1,5 м и допускает обработку заготовок минимальной длиной 0,65 м и шириной до 400 мм.

Среди традиционных поставщиков продольно-фрезерных станков из Германии на российском рынке в последние годы появились новые игроки — китайский Beaver, японская IIDA, португальская MID A, Ledineck из Словении, High Point из Тайваня. Потребитель может найти станки для всех видов продукции — от тонких погонажных изделий до крупных строительных деталей, и самой различной производительности, например со скоростью подачи до 650 м/мин (фирмы Ledinek).

На крупных специализированных предприятиях по выпуску деталей строительных конструкций на операции строгания применяют станки, способные обрабатывать заготовки сечения до 160×300 мм на скоростях подачи до 60-80 и даже до 100-120 м/мин. На крупных производствах слоистых элементов на этой операции задействуют станки, рассчитанные на меньшее сечение заготовок (обычно размер получаемого слоя не превышает 80×300 мм), но работающие на скорости подачи до 350-450 м/мин. Для получения качественной строганой поверхности станки, работающие на таких скоростях, обязательно оснащены устройствами прифуговки ножей на валу — джойнтерами.

Для высокоскоростной строжки слоев оптимальным решением являются строгальные станки среднетяжелого класса, например серий Powermat 2500 или Hydromat 3500 и 5000 фирмы Weinig. Для строгания больших объемов брусьев используются станки тяжелого класса, имеющие мощную станину с вертикальными опорами. Такие станки выпускают компании G. Schwarzbeck (под маркой Rex), Ledinek, Kalin, а с недавних пор и Weinig, точнее компания Waco в составе этого концерна. В индустрии клееных конструкций станки тяжелого класса традиционно используются на всех строгальных операциях, в том числе и при строжке слоев.

Примерами станков, которые могут вести обработку на большой скорости и при этом способны «проглатывать» самые большие заготовки брусьев, являются станки серий REX Bigmaster и Supermaster, Hydromat 6000 (рис. 5), Kalin Industry, Ledinek Europlan и Superles 300/400.

a) 6)

Рис. 5 Строгальные станки тяжелого класса для обработки слоев и брусьев: а — REX Bigmaster; б — Weinig Hydromat 6000.

Большой 4-сторонний станок для строительных брусьев выпускает «Древмаш-Евразия» из г. Вологды (рис. 6).

Рис. 6 Строгальный станок тяжелого типа («Древмаш-Евразия»)

Станок особо тяжелого класса способен работать в круглосуточном режиме. Максимальное сечение заготовки 300×400 мм, до 9 шпинделей диаметром 60 мм, скорость подачи — до 200 м/мин. Диаметр обрабатывающего инструмента — до 300 мм.