Содержание страницы

- 1. Оборудование для подготовки поверхности древесины к отделке

- 2. Станки вальцовые для нанесения лакокрасочных материалов

- 3. Машины печатные для нанесения рисунка

- 4. Распылительные установки и роботы

- 5. Установки для нанесения ЛКМ методами налива, облива, окунания

- 6. Нанесение ЛКМ методом экструзии

- 7. Оборудование для отверждения лакокрасочных покрытий

- 8. Оборудование для облицовывания щитовых и брусковых деталей

Отделкой называют процесс создания защитно-декоративного покрытия на поверхности древесины либо процесс обработки поверхности термомеханическим или иным способом, в результате чего она приобретает новые улучшенные свойства.

Защитно-декоративное покрытие может быть сформировано с помощью пленочных материалов, наклеиваемых на поверхность детали, или твердеющих жидких материалов (краски, лаки, эмали, грунтовки, шпатлевки и т. п.).

Здесь показано оборудование для подготовки поверхности к отделке для нанесения жидких лакокрасочных материалов и их отверждения, а также для облицовывания щитовых деталей мебели пленочными материалами.

1. Оборудование для подготовки поверхности древесины к отделке

Подготовка поверхности к отделке заключается в ее очистке от загрязнений, остатков старой краски, от шлифовальной пыли и пр.

Пескоструйные аппараты работают по принципу воздушного распыления мелких песчаных частиц, которые, попадая на отделываемую поверхность, очищают ее от загрязнений. На рисунке 1 показан пескоструйный пистолет SSP 166.

Рис. 1. Пескоструйный пистолет SSP 166 (METABOWERKE, Германия)

Пистолет имеет закаленную распылительную форсунку и удаляет ржавчину и остатки краски. Он рассчитан для использования на малых площадях. Рабочее давление — 7 бар. Вес аппарата — 0,7 кг.

Пескоструйный аппарат инжекторного типа или пескоструйная установка 1-30 (рис. 2) применяется там, где необходимо выполнить небольшой объем работы. Он позволяет снять слой старой краски, удалить очаги коррозии, подготовить поверхность под новую покраску.

Пескоструйной установке 1-30 для работы достаточно компрессора производительностью 1 м3/мин и рабочим давлением 6 бар. Производительность установки до 3 м2/ч. В комплект поставки входят бункер для абразива, шланг воздушный, сито, рукав абразивный, инжекторный пистолет, абразивно-струйное сопло из легированной стали.

Рис. 2. Пескоструйный аппарат 1-30 (ГК «Воздух», Москва)

Станки щеточные используют для структурирования поверхности, для очистки поверхности от пыли и других загрязнений, для снятия свесов, остатков клея или ЛКМ после их отверждения.

Термин «структурирование поверхности» означает изменение структуры древесины в результате механического или иного воздействия на нее. При обработке абразивными материалами более мягкая ранняя древесина годового слоя удаляется в большей степени, чем поздняя древесина. В результате этого поверхность приобретает объемный характер (рис. 3), часто напоминающий структуру старой древесины, а сам процесс иногда называют «старением» древесины.

Рис. 3. Деревянные детали после искусственного старения

Сегодня на рынке можно видеть большое разнообразие щеточных станков универсального назначения. Сменные щетки позволяют использовать один и тот же станок как для грубых работ вроде удаления старой краски, «старения» древесины, так и для тонких работ вроде шлифования поверхности под отделку.

Рис. 4. Машинка для старения древесины FESTOOL Rustofix (Германия) и комплект щеток к ней

Машинка FESTOOL (рис. 4) предназначена для домашних мастерских и малых производств. Она выполняет с помощью быстросменных щеток три операции — структурирование, промежуточное шлифование и выглаживание поверхности. Вес машинки — 7,5 кг.

Для промышленного использования можно найти специальные станки для старения древесины, в том числе с одним или двумя валами (рис. 5).

Станок оснащен двумя валами со щетками диаметром 200 мм, работающими от двух моторов в 4 л. с. Щетки поднимаются с помощью маховичков, имеющих механический визуализатор. Скорость подачи материала составляет 3-20 м/мин. Станок предназначен для работы с заготовками, не превышающими 300 мм в ширину и высоту.

Рис. 5. Станок для старения древесины с двумя щеточными валами R300/2 (Griggio, Италия)

Щеточные валы для деревообрабатывающего оборудования выпускает фирма «Осборн-рус». Среди ее продукции — валы с металлической проволокой различной длины и жесткости, а также валы с нейлоновым ворсом.

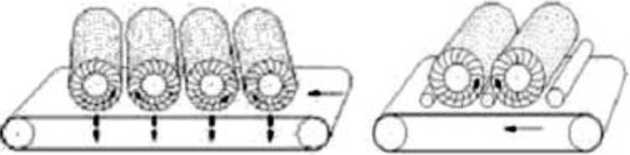

Щеточные очистные станки конструктивно близки к станкам для старения древесины. Например, станки от фирмы Paul Ernst находят применение для очистки заготовок после мембранных прессов (3D вакуум-пресс). Они оснащаются самыми различными щеточными вальцами, которые устанавливаются относительно направления подачи под углами 0,15 и 30° (рис. 6). Щетки можно отдельно устанавливать по высоте и менять посредством быстросменного приспособления в пределах 5 мин.

Рис. 6. Схема работы щеточных станков фирмы Paul Ernst (Германия)

Высокоэффективный вариант станка для крупного производства оборудован 4 щеточными вальцами. Они закругляют острые кромки пленки в нижней пласти заготовок и дополнительно очищают их от остатков клея-расплава. Станки автоматически настраиваются на различную, предварительно выбранную толщину заготовок, поэтому могут обрабатываться заготовки от нескольких мембранных прессов с различной толщиной.

Серия пылеудаляющих станков КОС (рис. 7) создана для очистки и выглаживания поверхности заготовок для дальнейшего нанесения лаковых покрытий. Наличие функции реверсного вращения обоих роликов дает возможность очищать как длинные, так и короткие заготовки. Специально разработанный пылеулавливающий колпак обеспечивает удаление пыли. Скорость варьируется при помощи инвертера.

Рис. 7. Схема и общий вид щеточного станка KDC (поставщик «Глобал Эдж»)

2. Станки вальцовые для нанесения лакокрасочных материалов

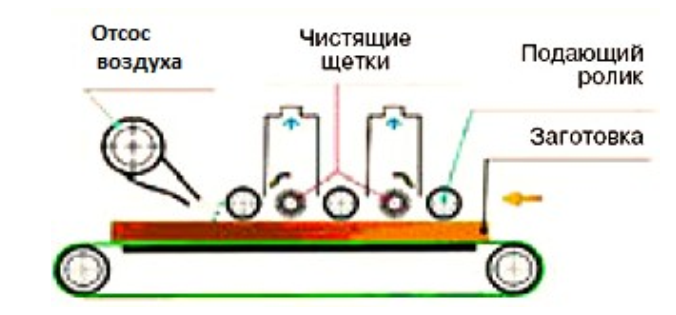

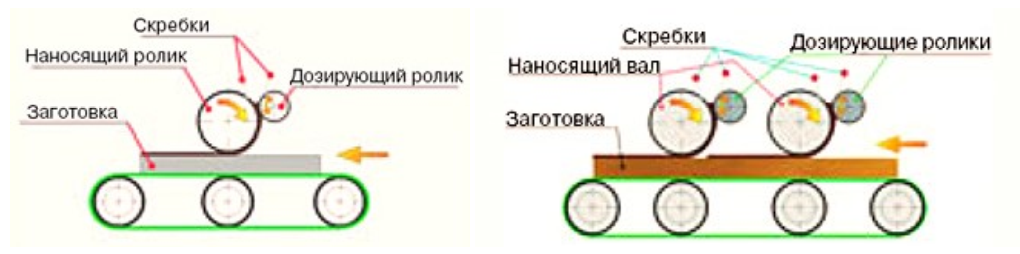

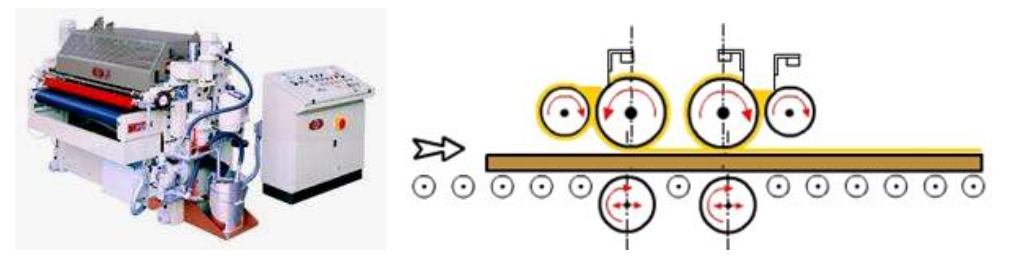

Метод вальцового нанесения практически совпадает с методом нанесения клеёв, используемого в клеенаносящих станках вальцового типа (см 14). Схемы наносящих станков показаны на рисунке 8.

Рис. 8. Схемы вальцовых наносящих станков: 1 — с одним наносящим вальцом, 2 — с двумя наносящими вальцами.

Первая схема используется для нанесения на поверхность красителей и верхних слоев лака. Благодаря наличию индивидуальных двигателей для каждого ролика можно отдельно регулировать скорость дозирующего и наносящего роликов. Это позволяет равномерно распределять цвет по поверхности заготовки и убирать след от наносящего ролика.

Вторая схема отличается наличием второй группы вальцов, состоящей из дозирующего и наносящего. Этот станок может работать со всеми типами лаков и наносить на поверхность больше ЛКМ без угрозы образования следов от вальцов.

Для нанесения ЛКМ используют обычно обрезиненные вальцы. Материал подается насосом в пространство между наносящим и дозирующим вальцами и торцевыми уплотнительными щечками. Вальцы могут вращаться во встречном или попутном направлениях. В случае встречного вращения на дозирующем вальце устанавливают ракели (скрепки), которые очищают валец от ЛКМ. На станке имеется также механизм тонкой настройки щели между дозирующим и наносящим вальцами в интервале 0-5 мм, что позволяет в некоторой степени регулировать расход материала.

Преимущества вальцового нанесения отделочных материалов:

- широкий диапазон вязкости ЛКМ;

- высокая скорость подачи (до 25 м/мин);

- возможность нанесения очень тонких лаковых покрытий.

Недостатки метода:

- относительно быстрый износ резины на наносящем вальце;

- невозможность отделки рельефных поверхностей;

- невозможность нанесения толстых покрытий.

Для устранения последнего недостатка применяют станки с двумя наносящими вальцами. Для высоковязких материалов (грунты, шпатлевки) требуется установка дополнительных втирающих вальцов (рис. 9). Ширина окрашиваемых деталей на вальцовых станках обычно до 1300 мм.

Рис. 9. Схема вальцового станка со втирающим вальцом

Для нанесения низковязких материалов, например водных растворов красителей, наносящий валец покрывают поролоном. При крашении отделочный слой на древесине не образуется, а происходит лишь изменение ее цвета на глубину пропитки (до 0,5 мм при поверхностном крашении).

Для кругового нанесения водорастворимых красителей можно использовать щеточно-распылительный станок IMPREG-MAT EVO (рис. 10)

Рис. 10. Щеточно-распылительный станок IMPREGMAT EVO (Schiele, Германия)

Заготовки подаются в этот станок без разрывов. Уникальная распылительная система выполняет 4-стороннее (круговое) нанесение отделочного материала. Затем щетки встречного вращения втирают материал в древесину, а излишки удаляются настолько, что заготовка выходит из станка без капель жидкости. Максимальные размеры поперечного сечения заготовок — 300×300 (300×500) мм, минимальная длина— 1 м, скорость подачи— 10-60 м/мин. Излишки материала фильтруются и снова пускаются в дело.

На рисунке 11 показан станок для нанесения порозаполнителя и других высоковязких материалов на древесные плиты, шпон или массивную древесину с расходом до 100 г/м2. Эта же модель может использоваться в одновальцовом исполнении для нанесения лака. Расход лака при первом нанесении— 10- 30 г/м2, при втором нанесении — 5-12 г/м2.

Рис. 11Станок STU-FT для нанесения порозаполнителя (Tomanini, Италия)

3. Машины печатные для нанесения рисунка

Печатание — это нанесение рисунка на поверхность древесины, плиты, бумаги и другие материалы методом оттиска рисунка с печатной формы. В качестве печатной формы наиболее распространены печатные цилиндры, на которых нанесен фотохимическим способом или методом гравирования тот или иной рисунок, обычно текстура древесины ценных пород.

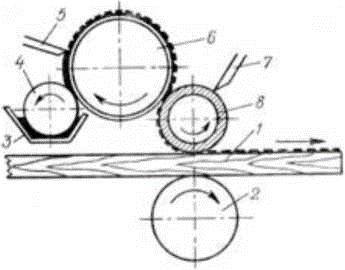

В станках, работающих по такой схеме (рис. 12), имеется печатный цилиндр 8, облицованный эластичным полиуретаном. Краска из ванночки валиком наносится на текстурный цилиндр 6, при этом остатки краски счищаются ракелем 5. Рисунок с текстурного цилиндра переносится на печатный цилиндр, а с него — на отделываемую поверхность. Чтобы сохранить четкость рисунка, поверхность печатного цилиндра также очищают ракелем 7 или промывают специальным устройством.

Рис. 12. Схема печатного станка: 1 — деталь; 2 — подающий валик; 3 — ванная с печатной пастой; 4 — питающий валец; 5,7— очистные ракели; 6— текстурный цилиндр; 8 — печатный цилиндр.

На рисунке 13 показана машина для печати повторяющегося узора и пор на предварительно облицованные твердые плиты, плиты МДФ, ДСП и т. п. Диаметр печатного гравированного цилиндра в машинах серии Druma изменяется в пределах 270-440 мм, скорость подачи — до 50 м/мин, ширина машины — от 400 до 3600 мм.

Рис. 13. Декоративно-печатная машина DRUMA.-S (Robert Buerkle, Германия)

Рис. 14. Схема линии двухцветной печати (поставщик «КАМИ-Станкоагрегат»): 1, 8,16 — ленточный конвейер; 2 — щеточный станок для чистки панелей; 3, 5 — вальцовый покрасочный станок с двумя валами; 4, 7, 10, 14 — инфракрасный сушильный туннель; 6, 11, 13 — покрасочный станок с реверсивным стальным рифленым валом; 9 — вальцовый станок для двухцветной печати; 12 — УФ сушильный туннель с двумя лампами; 15 — УФ сушильный туннель с тремя лампами.

Линия двухцветной печати (рис. 14) предназначена для нанесения рисунка, имитирующего фактуры различных материалов (дерево, камень, индивидуальный рисунок), на плоскую поверхность ДСП или МДФ. Рисунок наносится с помощью вальцовых покрасочных станков, затем поверх рисунка наносится специальное покрытие. Далее поверхность сушится, и готовые панели упаковываются. Полученные панели применяются при производстве офисной мебели, стеновых панелей, в дизайне интерьера.

4. Распылительные установки и роботы

Распыление— наиболее распространенный способ нанесения лакокрасочных материалов. Он позволяет отделывать поверхности любой сложности. Различают пневматическое распыление и безвоздушное. При пневматическом распылении имеется пистолет-распылитель, куда одновременно поступают жидкий лакокрасочный материал (ЛКМ) и сжатый воздух. При истечении воздуха из форсунки образуется воздушный факел с мелкими частицами ЛКМ, которые оседают на поверхности изделия. При безвоздушном распылении ЛКМ подается под высоким давлением в распылительное устройство, а при выходе из форсунки дробится на мелкие частицы за счет перепада давлений. При этом способе потери материала меньше, чем при воздушном распылении.

Процесс распыления всегда выполняется в специальных распылительных кабинах (покрасочных камерах), где имеются устройства для очистки выходящего воздуха, сбора остатков ЛКМ и другие приборы.

Наряду с позиционным оборудованием появились установки проходного типа с автоматическим распылением лакокрасочных материалов. Особенно эффективны они при отделке дверных полотен, профильных деталей мебели, элементов декора, стеновых панелей, багета и многого другого.

Основным направлением совершенствования пневматического окрасочного оборудования является повышение коэффициента переноса окрасочных материалов. От него зависит не только экономичность подобного метода окраски, но и экологичность этого процесса.

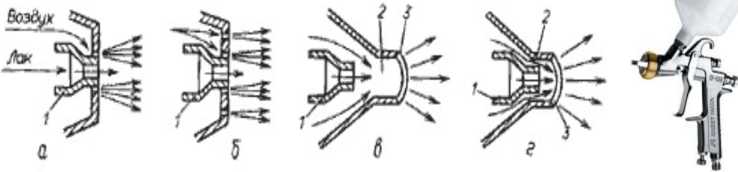

Пистолеты-распылители существуют двух видов— для воздушного (рис. 15) и безвоздушного распыления.

Воздушные распылители могут быть с принудительной подачей ЛКМ, с верхним или нижним бачком. Они различаются также по рабочему давлению — с низким давлением для создания промежуточного слоя лака или краски и со средним давлением для создания наружного слоя. Конструкции головок и общий вид пневматического распылителя показаны на рисунке 15.

Рис. 15. Конструкции головок распылителей (а—кольцевая форсунка внешнего смешивания; б—то же, с дополнительными отверстиями для распыления струи; в, г — форсунки внутреннего смешивания; 1 — сопло; 2 — камера смешивания; 3 — щель) и общий вид пневматического распылителя IWATA с бачком для краски.

Пистолет безвоздушного распыления не требует подключения к компрессору. Он подсоединен к насосу высокого давления (до 200 атм), который погружен в емкость с лакокрасочным материалом. Однако качество отделки при воздушном распылении существенно выше.

Фирма Graco предлагает комплект для комбинированного распыления ЛКМ (рис. 16).

Распылители серии Merkur представляют собой работающее с помощью сжатого воздуха устройство с поршневым насосом, которое используется для подачи краски из емкости и для создания давления жидкости. Распылитель подобной системы АА (Air Assisted) распыляет жидкости в сопле, затем в струю подается воздух, завершающий распыление. Рабочее давление на выходе жидкости из сопла в зависимости от модели изменяется в пределах от 100 до250 бар. Давление воздуха на входе — 7 бар. Этим обеспечивается хорошее распыление при высокой скорости процесса, а также снижение расхода краски.

Рис. 16. Комплект для комбинированного распыления ЛКМ (Graco, Бельгия)

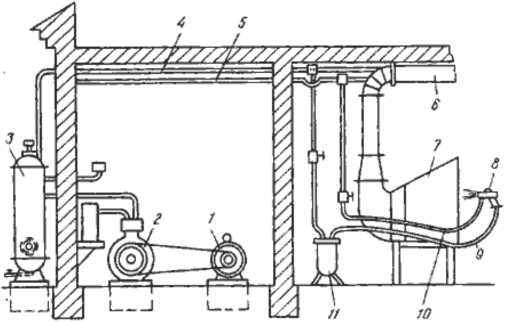

Устройство установки для распыления показано на рисунке 17.

Рис. 17. Схема стационарной заводской установки для распыления лаков и красок: 1 — электродвигатель; 2 — компрессор; 3 — ресивер; 4 — воздуховод для сжатого воздуха; 5 — трубопровод для лака; б — воздуховод для отсоса воздуха из кабины; 7 — распылительная кабина; 8 — распылитель; 9 — шланг для сжатого доздуха; 10 — шланг для лака; 11 — масловодоотделитель.

Для промышленного производства имеется широкая гамма покрасочных камер с распылителями самых различных конструкций. Одна из современных покрасочных камер показана на рисунке 18.

Камера предназначена для нанесения морилок, грунтов и финишных лаков методом распыления на пласть и кромки элементов мебели, плоские и рельефные панели в проходном режиме. Станок создан для работы на крупных мебельных производствах с многосменным режимом работы.

Рис. 18. Покрасочная камера ROTOCLEAN G8 с каруселью пневматических форсунок (поставщик «КАМИ-Станкоагрегат»)

Существуют полностью автоматические камеры, не требующие ручного труда оператора. Например, камера SP1300 (рис. 19) имеет два независимых контура подачи лака (4 + 4) для моментального перехода с одного материала на другой (например, с грунта на финишный лак). В систему встроена рейка с фотоэлементами, которая на входе станка считывает размер и положение детали, передает данные на ЧПУ, которое управляет пистолетами и позволяет избежать ненужного перерасхода краски.

Рис. 19. Автоматическая покрасочная камера SP1300 (поставщик «КАМИ-Станкоагрегат»).

Покрасочный проходной станок для погонажных деталей показан на рисунке 20.

Рис. 20. Покрасочный станок Top Profile 420/S для погонажных деталей и схема его работы (поставщик «КАМИ-Станкоагрегат»),

Станок предназначен для автоматической покраски распылением изделий погонажного типа (багет, плинтус, наличник, рейки, составные элементы полов и т. д.) в проходном режиме. Деталь подается в зону покраски ленточным конвейером и окрашивается распылительными пистолетами. Пистолеты автоматически включаются в момент входа детали в зону покраски и отключаются после ее прохождения. Имеется система сбора неиспользованного ЛКМ для его повторного использования. Система вытяжки оснащена фильтрами для очистки вытягиваемого воздуха.

Сущность электростатического распыления заключается в том, что аэрозольные частицы лака (краски) получают электрический заряд и осаждаются на изделии, имеющем противоположный заряд. Преимущество такого метода заключается в минимальных потерях лакокрасочного материала ввиду отсутствия тумана при распылении ЛКМ.

Чаще используют безвоздушное центробежное или гидравлическое распыление лакокрасочного материала. В отличие от пневматического, центробежный способ распыления предполагает формирование многочисленных микроструек ЛКМ на внешней кромке вращающегося с большой угловой скоростью (десятки тысяч оборотов в минуту) распылительного элемента— диска или колокола. Эти микроструи образуются за счет пленочного стекания материала по поверхности распылительного элемента под действием центробежных сил. Распад микроструй на мелкие фрагменты вблизи кромки распылительного элемента приводит к образованию «мягкого» низкоскоростного окрасочного факела (рис. 21).

Для управления формой такого факела и скоростью движущихся в нем частиц можно использовать относительно спокойные потоки, формируемые воздушными соплами, расположенными вокруг распылительного элемента. Некоторые модели таких сопел оснащены тангенциальными каналами, образующими осесимметричный вихрь вдоль оси турбины, направление вращения в котором противоположно направлению вращения распылительного колокола. Сформированный таким образом воздушный поток уменьшает окружную скорость частиц краски, сходящих с кромок вращающегося колокола, уменьшая при этом тенденцию расширения факела за счет центробежного эффекта. Благодаря этим особенностям центробежный способ распыления позволяет исключить описанные выше негативные факторы, связанные с использованием интенсивных воздушных потоков, сохраняя при этом высокое качество распыления ЛКМ.

Подача электрического потенциала на распылительный элемент позволяет создать необходимые условия для реализации эффективного электростатического нанесения. В пространстве между распылительным элементом и заземленной поверхностью окрашиваемой детали возникает электростатическое поле. Приобретенный частицами краски электрический заряд способствует дальнейшему дроблению этих частиц на более мелкие фрагменты, а также равномерности их распределения в пространстве.

Преимущества высокоскоростных центробежных распылителей реализованы в продукции компании ITW-Ransburg (Германия). Модельный ряд центробежных распылителей Ransburg представлен дисковыми устройствами, моделями с распылительным колоколом для установки на линейные манипуляторы, а также моделями серии RMA-303 (рис. 22), специально разработанными для монтажа на руку окрасочного робота.

Рис. 21 Вид окрасочного факела центробежного

Рис. 22. Центробежный распылитель с колоколом электростатического распылителя (Ransburg, Германия)

Для облицовки кромок изделий типа дверных полотен также существуют специальные автоматические линии, распыляющие ЛКМ на вертикальные поверхности.

5. Установки для нанесения ЛКМ методами налива, облива, окунания

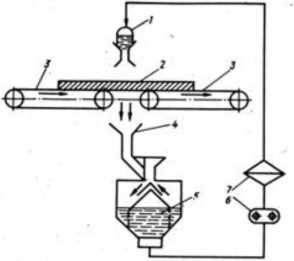

Принцип работы лаконаливной машины показан на рисунке 23. Лакокрасочный материал подается на изделие из наливочной головки. Не попавший на изделие материал попадает в отстойный бак и снова возвращается в лаконаливную головку. Расстояние от головки до поверхности детали должно быть по возможности меньше.

Толщина покрытия зависит главным образом от скорости подачи детали (до 140 м/мин). Деталь перемещается с помощью ленточных конвейеров. Ранее станки данного типа широко применялись для нанесения полиэфирных лаков на щитовые заготовки мебели.

Рис. 23. Принципиальная схема работы лаконаливного станка: 1 — наливочная головка; 2 — изделие; 3 — конвейер; 4 — приемный лоток; 5 — отстойный бак; 6 — насос; 7 — фильтр.

На рисунке 24 показана одноголовочная лаконаливная машина фирмы Superfici (Италия).

Рис. 24. Лаконаливная машина фирмы Superfici (Италия).

Лаконаливная машина с одной скоростью доступна в исполнении с одним или двумя убираемыми завесами. Узлы лаконаливной машины установлены на тележках и могут быть с легкостью извлечены для легкой очистки и сокращения времени смены лакокрасочных материалов.

Недостатком станков данного типа является невозможность нанесения лака на детали сложной формы (например, с фрезерованным рисунком), а также непостоянство вязкости ЛКМ, так как в процессе работы активно испаряется летучий растворитель, который периодически необходимо добавлять в систему.

Методом струйного облива обычно наносят морилки, а также всевозможные защитные пропитки при изготовлении внешних окон и дверей из массива древесины. Методом облива можно отделывать подвешенные или стоячие элементы, как отдельные, так и целые изделия в собранном виде.

Сущность метода заключается в нанесении настолько большого количества лакокрасочного материала, что под действием гравитации большая его часть стекает вниз, в специальную емкость. Разумеется, попавший в эту емкость ЛКМ собирается и, пройдя через фильтры, вновь подается к обливным форсункам, образуя замкнутый цикл. Благодаря этому, объем вынужденных потерь (ОВП) не превышает 5-10%. Для лучшего растекания материала по изделию и получения покрытия равномерной толщины в установках струйного облива имеется зона выдержки изделия в парах растворителя той краски, которой обливается изделие. В такой атмосфере краска сохнет очень медленно и успевает равномерно растечься ко всем элементам изделия, в том числе в места, куда краска при обливе попасть не может.

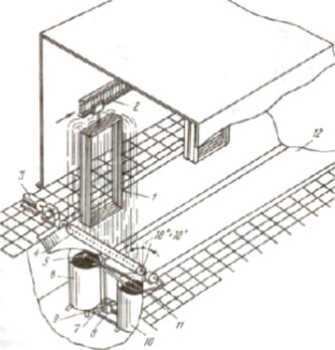

Из-за своей простоты метод облива идеально подходит как для ручного, так и для автоматического использования. Еще в советские времена были созданы и успешно эксплуатировались автоматические и полуавтоматические линии, такие как, например, полуавтоматическая линия окраски столярномебельных изделий ДЛ38М (рис. 25). Скорость конвейера линии составляла 0,4—1,8 м/мин.

Струйный облив осуществляется путем подачи краски через сопла неподвижного контура, охватывающего деталь, или через систему сопел на качающейся трубе (осцикаторе), расположенной под конвейером с деталями. Необходимая концентрация паров в паровом туннеле создается главным образом за счет испарения растворителей с окрашенных деталей.

Рис. 25. Схема установки струйного облива столярных изделий: 1 — изделия; 2 — конвейер; 3 — привод; 4 — коллектор; 5, 11 — трубы; 6 — бак с эмалью; 7,8 — вентиль; 9 — насос; 10 — бак с растворителем; 12 — поддон.

К недостаткам метода следует отнести: повышенный расход растворителя, неравномерность и невысокие декоративные качества покрытия, невозможность окрашивания изделий с внутренними полостями (карманами), большая занимаемая производственная площадь линии отделки.

Способ окунания применяют для отделки небольших брусковых деталей, например круглых ножек столов и стульев, других деталей решетчатой мебели. Отделываемая деталь должна быть простой обтекаемой формы, без уступов и гнезд. Преимущества метода:

- не требуется сложное оборудование и квалифицированный персонал;

- возможна полная механизация процесса;

- возможна полная отделка всех поверхностей деталей;

- малые потери ЛКМ;

- высокое качество покрытий за одну операцию.

Недостатки метода окунания:

- можно отделывать только детали обтекаемой формы;

- имеется неравномерность толщины покрытия;

- необходимы ванны с большим объемом лакокрасочного материала.

- интенсивное испарение растворителя и повышение вязкости ЛКМ.

Качество покрытий зависит от скорости погружения и выгрузки деталей из ванны, вязкости и температуры ЛКМ. Вязкость отделочных материалов должна быть в пределах 300-400 с по ВЗ-4.

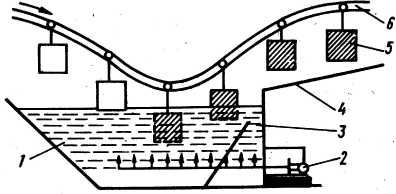

При относительной простоте установок окунания (рис. 26) и возможности механизации окраски этот метод не получил достаточного распространения вследствие неравномерности толщины покрытия, образования потеков на нижних кромках деталей, большого зеркала испарения растворителя (и связанной сэтим пожароопасности процесса отделки). Лакокрасочные материалы для окраски окунанием должны содержать большой процент пленкообразующих веществ, обладать хорошей текучестью и высокой жизнеспособностью. Метод окунания используется на отдельных предприятиях для отделки брусковых или погонажных деталей на оборудовании, изготовленном собственными силами.

Рис. 26. Вариант установки для нанесения отделочных материалов окунанием: 1 — ванна; 2 — насос; 3 — карман; 4 — сточный лоток; 5 — изделие; 6 — конвейер.

6. Нанесение ЛКМ методом экструзии

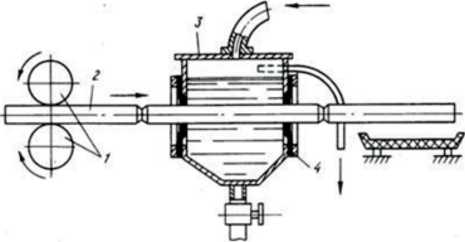

Экструзию (выдавливание) используют для нанесения ЛКМ на детали постоянного сечения. Деталь проходит через закрытую камеру, наполненную лакокрасочным материалом, сквозь шайбы (фильеры), которые обжимают деталь, полностью повторяя ее форму, и не дают лаку вытекать из камеры (рис. 27). Детали должны подаваться торец в торец без остановки.

Рис. 27. Схема установки для нанесения ЛКМ методом экструзии: 1 — подающие вальцы; 2 — деталь; 3 — ванна; 4 — фильера.

Ранее, в 1970-1980-х гг., для нанесения методом экструзии применяли нитроцеллюлозные лаки НЦ-218, НЦ-223, предварительно выпарив из них разбавитель, доводя таким образом их вязкость до 300-350 с по ВЗ-4. Количество наносимого лака регулируют жесткостью фильеры и степенью обжатия деталей. Достоинства метода:

- экономичность (потери не превышают 4—7%);

- высокая производительность;

- метод хорошо поддается механизации и автоматизации.

Сегодня, с развитием высокоточных станков с числовым программным управлением, стало возможным применение метода экструзии не только для отделки погонажа с круглым и шестигранным сечением, но и более сложной формы, четырехгранной и даже фасонной. Для этого потребовалось довести до идеала как обжимные шайбы, фильеры, так и сами погонажные изделия.

Возможна глубокая пропитка погонажных изделий из массива древесины методом вакуумной экструзии. Суть этого метода сводится к тому, чтобы заставить лакокрасочный материал проникнуть как можно более глубоко в тело древесины. Камеру сделали герметичной и создали внутри нее значительное разряжение.

Некоторые станки поддерживают функцию «пульсирующего разрежения». Теперь находящаяся внутри камеры древесина, окруженная ЛКМ, подвергается воздействию разряжения. Воздух, находящийся в поверхностных порах, вытягивается, а сами поры сжимаются. Затем давление возрастает до атмосферного, а поры, расширяясь, заполняются окружающим их лакокрасочным материалом. Благодаря этой технологии появилась возможность пропитывать древесину на глубину от нескольких миллиметров до нескольких сантиметров.

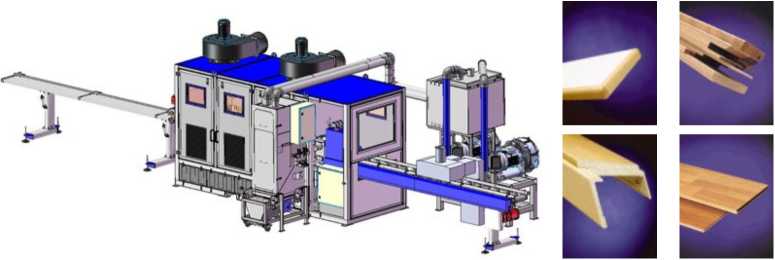

Рис. 28. Установка Master Coat для экструзионно-вакуумной отделки профильных деталей (Schiele, Германия)

Такие станки представляет, например, фирма Schiele (рис. 28). В установке возможно использование самых различных лакокрасочных материалов с расходом от 10 до 200 г/м2 при скорости подачи до 300 м/мин. Потери материала здесь минимальны, не более 1%.

В производственной линии Master Coat имеется облицовочная камера Vacumat, на входе и выходе которой имеются сменные матрицы, профиль которых повторяет профиль изделия (с зазором в несколько миллиметров). При входе заготовки в камеру в ней создается разряжение, которое способствует нанесению отделочного материала на все поверхности заготовки. Излишний отделочный материал попадает в систему рециркуляции.

7. Оборудование для отверждения лакокрасочных покрытий

Различают следующие способы интенсивного отверждения лакокрасочных покрытий.

- Конвективный нагрев (обдув горячим воздухом).

- Терморадиационный нагрев инфракрасными (ИК) лучами.

- Ультрафиолетовая (УФ) сушка покрытий (фотополимеризация).

- Радиационно-химическое отверждение (с помощью ускоренных электронов).

Соответственно этому в отделочных цехах находят применение конвективные сушильные камеры, камеры терморадиационной сушки покрытий, камеры фотохимического отверждения.

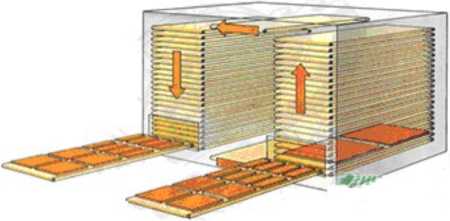

Конвективная сушка состоит в нагревании деталей в специальных сушильных установках воздухом или продуктами сгорания газообразного или жидкого топлива. Окрашенным деталям тепло передается в результате конвективного теплообмена. Температура сушки колеблется от 50 до 200°С в зависимости от вида покрытий, материала просушиваемых деталей. Время высыхания колеблется от долей часа до нескольких часов. Этот недостаток в значительной мере преодолен в вертикальной сушилке ЕТС (рис. 29)

Рис. 29. Вертикальная конвективная сушильная установка ETC (Superfici, Италия)

Это вертикальная сушилка с конвейером и лотками Contivert, которая способна создать контролируемый поток воздуха, требуя при этом минимум места и энергии. Принцип работы сушилки базируется на том, что лотки располагаются один над другим и перемещаются по вертикали и горизонтали, при этом между лотками создается постоянный воздушный поток с заданными параметрами (скорость движения воздуха, температура), соответствующими параметрам цикла сушки определенного лакокрасочного материала. Высота лотка находится в пределах 90-180 мм, а длина может быть от 3,5 до 6,5 м в зависимости от модели сушилки.

Терморадиационная сушка происходит за счет инфракрасных (ИК) лучей, генерируемых нагревателями темного излучения при температуре их металлической поверхности около 400°С. Излучение проникает на некоторую глубину в лакокрасочные покрытия и в первую очередь нагревает покрытую деталь, тем самым интенсифицируя процесс удаления растворителя из лакокрасочных материалов. Образование твердой пленки начинается изнутри слоя покрытия, что создает благоприятные условия сушки. Время высыхания при терморадиационной сушке в 10-12 раз меньше, чем в конвекционных печах с нагретым воздухом.

Рис. 30. Схема и общий вид инфракрасной сушилки для лакокрасочных покрытий

Сушилка, показанная на рисунке 30, предназначена для сушки лакокрасочных материалов на заготовках любого типа— погонаж, щитовые детали, дверные полотна, фасады, столешницы и прочие плоские и рельефные заготовки, а также заготовки объемного типа.

Ультрафиолетовая сушка возможна только для материалов ультрафиолетового отверждения, т. е. содержащих специальные добавки — фотосенсибилизаторы. Преимуществами использования таких ЛКМ является короткое время сушки, высокий процент сухого остатка, широкая цветовая гамма и высокое качество получаемой поверхности. Схема такой сушилки показана на рисунке 31.

Рис. 31. Туннель УФ-сушки UVGZ (поставщик «КАМИ-Станкоагрегат»)

Туннели УФ-сушки предназначены для фотополимеризации грунтов и лаков, нанесенных на погонаж, щитовые детали, дверные полотна, фасады, столешницы и прочие плоские и рельефные заготовки. В этом туннеле ультрафиолетовая лампа находится в центре полусферы с высокой отражательной способностью. Подобное оборудование может встраиваться в автоматические покрасочные линии.

Сушка потоком электронов (радиационно-химическая) рекомендуется для лаков и эмалей на основе полиэфиров, акриловых, эпоксидных и полиуретановых смол. Процесс полимеризации происходит в течение секунды или доли секунды. При сушке потоком электронов допустимы высокие скорости конвейера. Метод, однако, не получил широкого распространения в промышленности.

Известен также способ предварительного аккумулирования тепла. Он заключается в нагревании отделываемой поверхности перед нанесением на нее лакокрасочного материала. В этом случае высыхание покрытия начинается снизу, что значительно ускоряет процесс сушки и делает покрытие более качественным. Для реализации этого метода имеются специальные камеры разогрева (рис. 32).

Рис. 32. Модуль предварительного разогрева UMI (Superfici, Италия)

Модуль применяется с целью разогрева поверхности детали до нужной температруры перед нанесением лакокрасочных материалов. Это улучшает растекаемость и повышает качество нанесения ЛКМ. Под кожухами располагаются инфракрасные лампы, эффективно передающие тепло на лакируемую поверхность. Для достижения нужной температуры в модуле могут быть установлены три, шесть или девять ламп в соответствии со скоростью подачи линии. Модуль, как правило, устанавливается на трубчатых конвейерах.

8. Оборудование для облицовывания щитовых и брусковых деталей

Облицовывание деталей столярно-мебельных изделий возможно различными материалами. Наиболее распространенными являются строганый шпон, бумажные и синтетические пленки.

Облицовывание строганым шпоном является наиболее трудоемким процессом по сравнению с облицовыванием пленками. Подготовка шпона требует применения гильотинных ножниц для черновой прирубки кусков, кромкофуговальных станков для получения качественной прямолинейной кромки и ребросклеивающих станков для соединения кусков по ширине с целью получения полноформатной облицовки (рубашки). Это оборудование во многом совпадает с оборудованием, используемым в фанерном производстве.

Наиболее дорогими являются «фанерованные» (т. е. облицованные строганым шпоном) изделия, на видимых поверхностях которых использован фигурный набор. Существует довольно много его разновидностей: «в рост», «в крест», «в шашку», «в конверт», с фризом, «в сетку» и т. д. Почти каждая из них требует вырезки делянок непрямоугольной формы, отличающихся высокой точностью размеров. Выполнить их раскрой на обычном оборудовании без последующей пригонки вручную практически невозможно. Поэтому были созданы специальные гильотинные ножницы, выполняющие раскрой пачек шпона с осуществлением высокоточных резов под любыми углами по программе, задаваемой системе ЧПУ (рис. 33).

Рис. 33. Гильотинные ножницы с ЧПУ для раскроя пачек строганого шпона под любыми углами (Кирег, ФРГ)

Требования к качеству обработки строганого шпона в мебельном производстве существенно выше, чем обработки лущеного шпона в фанерном производстве. Особенно это касается подготовки кромок и ребросклеивания. Гильотинные ножницы не всегда обеспечивают перпендикулярность кромки к его лицевой поверхности.

Этот дефект устраняется на кромкофуговальных станках. Современные станки оснащены пильным и вертикальным фрезерным суппортами, перемещающимися в горизонтальном направлении (рис. 34). У них меньшие, чем у гильотинных ножниц, габариты и вес, более низкая стоимость. Они дают возможность получить за один проход качественную кромку, строго прямолинейную и перпендикулярную пласти листа шпона.

Рис. 34. Станок кромкофуговальный Fila (Casati Macchme, Италия) и схема его работы

Станки Fila могут быть с ручной или механической подачей инструментальных суппортов. Пачка шпона зажимается прижимной балкой с помощью двух пневмоцилиндров. Длина пачки шпона может быть в пределах от 3,1 до 4,3 м в зависимости от марки станка, толщина пачки — 45 мм, диаметр пилы — 180 мм.

Следующей операцией подготовки строганого шпона является его ребросклеивание («сшивка»). В последние годы наряду со станками, использующими клеевую нить, вновь получили распространение станки для склеивания шпона встык, на гладкую фугу, что исключает образование зазора между делянками (рис. 35)

В станке фирмы Кирег склеивание производится карбамидным клеем в довольно длинной зоне нагрева (1200 мм), через которую полоски шпона протягиваются металлическим ленточным транспортером. В станке имеются вращающиеся в противоположном направлении диски, прижимающие полоски друг к другу, контактная щетка для включения подачи, механизм компенсации разнотолщинности (диски подачи подпружинены снизу). За подающим дисковым механизмом находится механизм клеенанесения, представляющий собой вращающийся металлический диск конусной формы, наполовину погруженный в ванночку с клеем.

Диск проходит через рамку, снимающую излишки клея и таким образом регулирующую количество подаваемого клея. Зазор рамки регулируется. Ванночка для клея небольшая, так как жизнеспособность клея составляет не более 2 ч. В станке предусмотрено специальное устройство для охлаждения ванночки клея, позволяющее значительно продлить срок службы клея. Намазывается только кромка правой полосы. За зоной клеенанесения находится дополнительная пара подающих обрезиненных роликов для работы с короткими кусками шпона. Далее полоски подаются в цепной транспортер, ленты которого расположены под небольшим утлом друг к другу, что обеспечивает прижатие кромок шпона друг к другу. Ленточный транспортер сжимает полоски сверху и снизу.

Рис. 35. Станок для ребросклеивания делянок шпона на гладкую фугу (Kuper, ФРГ)

Между транспортерными лентами сверху и снизу расположены продольные нагревательные элементы по три с каждой стороны (сверху и снизу) закрываемые отполированными хромированными металлическими пластинами. Температура каждой пары нагревателей устанавливается отдельно на панели управления с цифровым дисплеем. Станок может работать как с собственным встроенным устройством клеенанесения, так и с отдельным. При использовании отдельной клеенамазки можно довести скорость работы станка до 50 м/мин (с собственным устройством — 30 м/мин). Получаемый при выходе из машины шпон готов к применению.

Шпон из древесины многих пород отличается ломкостью вдоль волокон. Поэтому большое значение имеет предотвращение растрескивания его торцов. Для этого используются станки для проклеивания торцов клеевой нитью, аналогичной той, которая применяется для ребросклеивания. Нить наносится по прямой линии, параллельно обеим поперечным кромкам делянок с их нелицевой стороны.

При поперечном раскрое кнолей (пачек шпона из одного бруса) длиной до 4 м на более короткие делянки неминуемо образуются годные мерные отходы длиной примерно до 300 мм. Их использование для облицовывания заготовок существенно увеличивает полезный выход дорогого материала. Наиболее распространенный способ их утилизации— сращивание на зубчатый шип в направлении вдоль волокон шпона. Для сращивания используются специальные линии проходного типа, осуществляющие зигзагообразную вырубку на обоих торцах отрезков шпона и их соединение, наклеивание поперечной полосы бумаги или флизелина в местах соединений и намотку полученной непрерывной полосы сращенного шпона в рулон (рис. 36). Такой шпон применяется как облицовочный материал для нелицевых или невидимых поверхностей мебели.

Рис. 36. Установка для сматывания ленты шпона в рулон и станок для высекания зубцов на концах отрезков шпона и их склеивания в ленту (Kuper, ФРГ)

На изнаночную поверхность ленты рулонного шпона, полученную путем сращивания его отрезков на зубчатый шип по длине, может наноситься слой дублирующего материала. Для этого на отдельной линии на нее наносится клей, по слою которого накатывается непрерывная полоса пористого материала (флизелина), окончательно приклеиваемая обогреваемыми валами.

Полученный дублированный шпон обычно шлифуется по лицевой поверхности в специально разработанных для этой цели станках шкурками двух или трех номеров. Дублированный шпон может использоваться для облицовывания неплоских поверхностей в мембранных прессах, погонажных деталей на линиях окутывания, а после продольного раскроя на узкие полосы — как кромочный материал.

Для наклеивания облицовок (рубашек) на основу применяют специальное прессовое оборудование позиционного или проходного типа. Позиционные (тактовые) прессы могут быть с ручной или механизированной загрузкой, с верхним или нижним давлением, с нагревом или без нагрева прессующих плит. Различают также прессы для облицовывания плоских и рельефных поверхностей, в том числе мембранные. По виду облицовываемого материала различают прессы для щитовых и брусковых деталей.

Облицовочные прессы конструктивно аналогичны одноэтажным прессам, используемым в фанерном или плитном производстве. Они состоят из сварной рамы, гидравлической системы с насосами высокого и низкого давления, которые подают рабочую жидкость в цилиндры с поршнями, из нагревательных плит, связанных с системой их нагрева различными теплоносителями. На рисунке 37 показаны варианты холодных одноэтажных гидравлических прессов.

Рис. 37. Варианты холодных одноэтажных гидравлических прессов (Italpresse, Италия).

Верхний ряд — прессы с нижним давлением 1-, 2- и 3-секционные, нижний ряд — то же, с верхним давлением.

Эти прессы предназначены для облицовывания плоских деталей из ДСП, МДФ, ДВП, фанеры, щитов из массивной древесины различными облицовочными материалами (шпон, пленка, бумага). Управление секциями осуществляется автономно, что позволяет подготовлять материал к загрузке в открытой секции, в то время как две другие выполняют прессование.

Кроме одноэтажных, находят применение и многоэтажные прессы (с числом этажей до 10), но в этом случае требуется соответствующая механизация загрузки/выгрузки деталей. Большую гамму мебельных горячих прессов выпускает Нелидовский завод гидравлических прессов, в том числе с числом этажей 1, 2, 5 и 10. Многоэтажные прессы оснащены загрузочной и разгрузочной этажерками.

На рисунке 38 показана линия с двухэтажным прессом итальянской фирмы Sergiani.

Линия с прессом оснащена системой с автоматической прерывистой загрузкой. Когда в одном этаже происходит загрузка/выгрузка, во втором этаже в это же время происходит горячее прессование материала с постоянным уровнем давления. Такое оборудование имеет удвоенную производительность по сравнению с одноэтажным прессом, но занимает в два раза меньше места.

Облицовывание рельефных деталей возможно в обычных гидравлических прессах с плитами требуемой сложной конфигурации либо в мембранных прессах. На рисунке 39 показан пресс для получения криволинейных элементов.

Рис. 38. Линия с двухэтажным прессом мод. 413 (Sergiani, Италия)

Рис. 39. Пресс СЕ для криволинейных деталей (Steton, Италия)

Стандартные модели Steton имеют рабочую длину от 1600 до 2500 мм и рабочую ширину 800-1000 мм. Прессы могут быть с верхним или нижним давлением. Они могут поставляться с энергоустановкой (при горячем прессовании) или в комплекте с высокочастотным генератором различной мощности. По желанию заказчика могут быть изменены размеры плит пресса, добавлено металлическое ограждение пресса и система подавления радиопомех.

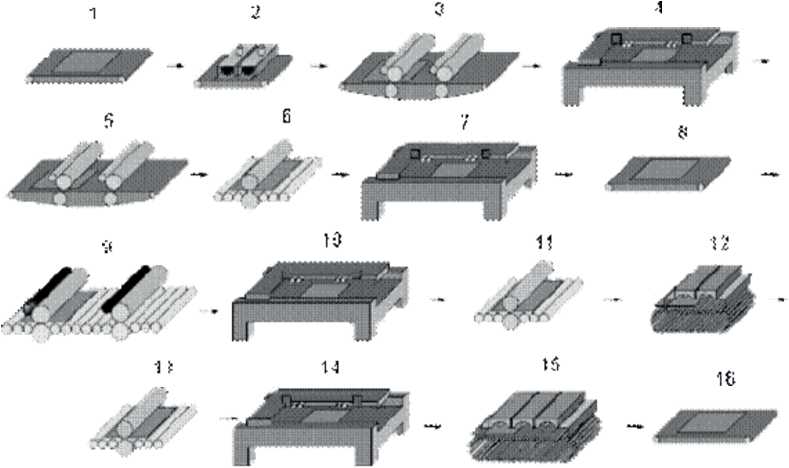

Прессы мембранные работают с использованием вакуума. Вакуумная технология облицовывания позволяет работать с высокоглянцевыми РVC-пленками без нанесения ущерба внешним поверхностям, облицовывать РVC-пленками кухонные фасады, двери, различные мебельные элементы.

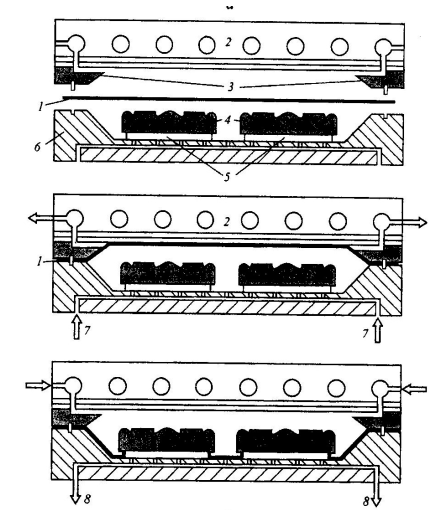

Сущность метода заключается в том, что в рабочей зоне пресса создается вакуум, что позволяет плотно прижать эластичную облицовку к поверхности сложной формы за счет перепада давления воздуха. Принцип работы пресса показан на рисунке 40.

Рис. 40. Цикл работы мембранного пресса

Заготовки 4 укладываются в пресс и покрываются листом пленки 1. При смыкании плит пресса создается замкнутое пространство, куда через отверстия 7 подается сначала горячий воздух, который прижимает пленку к верхней плите пресса и делает ее эластичной. Затем по каналам 8 воздух отсасывается вакуумной системой, а поверх пленки подается сжатый воздух. Пленка в результате плотно прижимается к заготовке, повторяя все ее контуры. Клей, пропитывающий пленку, плавится, а затем необратимо отверждается.

Мембранные прессы отличаются от вакуумных только тем, что поверх пленки располагается специальная эластичная мембрана. Под вакуумом мембрана надежно прижимает пленку к заготовке. Здесь возможно использование особенно тонких облицовочных пленок. Ресурс мембраны составляет около 1,5 мес. Специальные жаростойкие мембраны могут быть каучуковыми (выдерживающими температуру до 120°С) либо силиконовыми (до 240°С).

Показанный на рисунке 41 мембранный пресс служит для одновременного двухстороннего наклеивания натурального шпона на фасонные детали, такие как филенки дверей или фасады мебели. На эти детали наносится клей с двух сторон, затем накладывается шпон. Деталь помещается в рабочую зону пресса, где происходит горячее прессование. Мембраны пресса, воздействуя на шпон, точно повторяют рельеф поверхности фасонной детали, заданной на ДСП или МДФ. В зависимости от клея и шпона выбирается температурный и временной режим прессования.

Серию мембранных прессов выпускает московское предприятие MVP (рис. 42)

Рис. 41. Пресс мембранный Д 0327 (Нелидовский завод гидравлических прессов, Тверская обл.)

Рис. 42. Мембранно-вакуумный пресс MASTER COMPACT (MVP, Москва)

Мембранно-вакуумный пресс MASTER COMPACT предназначен для покрытия мебельных фасадов МДФ и других подобных изделий пленками ПВХ и натуральным шпоном. Пресс можно использовать для изготовления и покрытия пленками ПВХ и другими материалами гнутоклеёных фасадов с высотой радиуса до 300 мм. В качестве мембраны используется силиконовая пленка толщиной 2 мм. Вакуумная ванна пресса изготовлена из дюралюминия толщиной 6 мм, по периметру имеет сглаженные борта и многоточечную систему отвода воздуха со стола. В термомодуле установлен перфорированный теплоотражатель, который за счет большой площади максимально и равномерно распределяет тепловую энергию на поверхности пленки. Кварцевые нагревательные элементы в количестве 36 шт. по 600 Вт управляются с помощью терморегулятора мощности. Благодаря плавному и точному регулированию температуры нагрева в процессе прессования достигается наилучший результат при формовании пленки ПВХ, не нарушается ее структура и цвет. Процесс прессования осуществляется в полностью автоматическом режиме, согласно установленным значениям.

Большой выбор мембранно-вакуумных прессов предоставляет своим заказчикам итальянский завод-изготовитель Оппа. Это мощные станки с автоматическими загрузочными столами, производительным вакуумным насосом, обеспечивающим очень высокую степень разрежения. Используемый на них специальный тип нагревающей системы позволяет уменьшить расход электричества как минимум вдвое в сравнении с аналогичными станками.

Отличительная особенность прессов Оппа состоит в том, что перед подачей воздуха в рабочую камеру производится его нагревание. Это позволяет (актуально при работе без мембраны) обеспечить наилучшие условия наклеивания пленки на заготовку и очень высокую стойкость к нагреву обработанных панелей, особенно по краям и в местах, где было сделано фрезерование.

Одна из наиболее востребованных моделей компании Оппа — мембранно-вакуумный пресс PM/AIR System (рис. 43).

Рис. 43. Мембранно-вакуумный пресс PM/AIR SYSTEM (Оппа, Италия)

Пресс предназначен для односторонней облицовки ПВХ и/или шпоном фасонных поверхностей. При облицовывании пленкой ПВХ на прессе не используется мембрана, что существенно снижает затраты. Установив мембрану, можно работать со шпоном. Система загрузки и разгрузки автоматическая, устанавливается на обеих торцевых сторонах пресса попеременно или с одной стороны пресса. Перемещение осуществляется посредством шестерен и зубчатой рейки, управляемыми мотовариатором и цифровым инвертором. Лотки в зону прессования перемещаются по направляющей, выполненной из антифрикционного материала.

Другие модели прессов Оппа— AFT и РСС/2М (мембранный двухсторонний проходной пресс с автоматической загрузкой/выгрузкой), а также станки из серий CVM1 и CVM2 (для облицовки шпоном плоских и гнутых изделий). Многофункциональный пресс Omnia считается универсальным и сочетает мембранный односторонний, мембранный двухсторонний, плоский холодный и плоский горячий прессы (рис. 44).

Пресс предназначен для работы в качестве традиционного пресса. Оператор может решить использовать машину для горячего или холодного наклеивания, используя или не используя нагревательную установку. Монтируя мембрану на верхнюю часть пресса (эта операция занимает не более 3 мин), получаем возможность для наклеивания панелей на фасонную поверхность. Панели могут облицовываться пшеном и/или ПВХ. В случае использования ПВХ применение мембраны не обязательно. Монтируя вторую мембрану на нижнюю часть пресса, получаем возможность выполнять одновременную облицовку фасонной панели по обеим сторонам посредством шпона. Размеры плит пресса — 2500 (3000)х1300 мм.

Рис. 44. Многофункциональный пресс Omnia С25/13-С30/13 (Italmac, Италия)

Двухленточные прессы считаются прессами третьего поколения. В них реализован непрерывный проходной способ прессования материалов между двумя стальными лентами, натянутыми на барабаны (рис. 45). Давление передается на ленты гидроцилиндрами через роликовый ковер. Данные прессы используются не только для облицовывания, но и для производства древесных плит различного типа (см. глава IV).

Рис. 45. Изохорный пресс с роликовым столом (Hymmen, Германия)

Контролируемое расстояние между стальными лентами позволяет в изохорном прессе получать детали минимальной разнотолщинности. Такие прессы называют «жесткими». Роликовый стол имеет минимальное расстояние между роликами для оптимальной передачи тепла и давления.

Кашированием называют процесс накатывания и наклеивания пленки из рулонов на плиту-основу с одной или двух сторон. На рисунке 46 показана схема для карбамидного дисперсионного клея.

В этой линии последовательно выполняются операции очистки плиты от пыли и других загрязнений в щеточном станке, нанесение отвердителя и его подсушка инфракрасными лучами, нанесение карбамидной смолы на вальцовом двухстороннем станке и приклеивание пленки (каширование) в специальном агрегате. На выходе имеется станок для приглаживания пленки гладкими цилиндрами.

Рис. 46. Котировальный термоагрегат FFA в составе: поперечные щетки для равномерной чистки плит, роликовый станок для нанесения отвердителя, инфракрасная зона для подогрева плит, клеенаносящий станок, котировальная станция DAK (Robert Buerkle, Германия)

Имеются также линии для одновременной облицовки пластей и кромок, например немецкой фирмы Hymmen. В этой линии дополнительно есть участок загибания пленки с пласти на кромку (окутывания) и участок обрезки пленки.

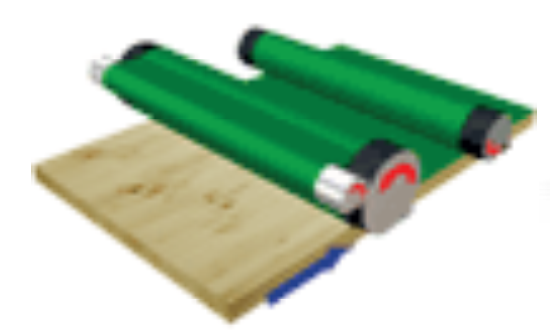

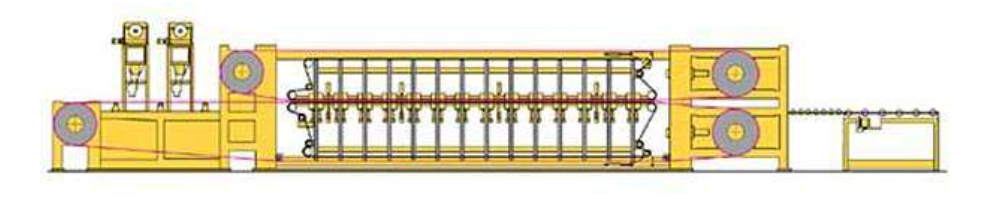

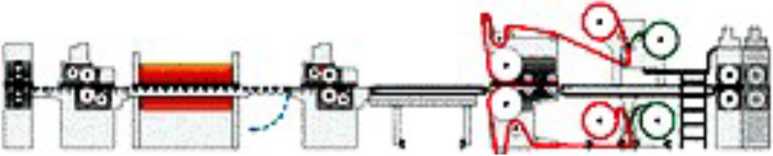

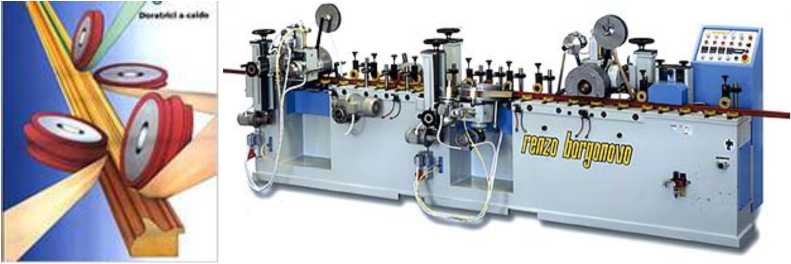

Для облицовывания погонажных деталей имеются специальные окутывающие станки. Принцип их работы отражен на рисунке 47.

Рис. 47. Принцип работы и общий вид окутывающего станка 4Т 96 для погонажных деталей (Borgonovo, Италия)

В этом станке имеются 4 головки, настраиваемые на профиль поперечного сечения деталей. Скорость подачи — до 18 м/мин, максимальный размер поперечного сечения деталей — 120×100 мм.