Столярные ленточнопильные станки предназначены для работы с сухими пиломатериалами, фанерой, древесными плитами и другими материалами. В станках используется узкая пильная лента, что позволяет выполнять криволинейные пропилы и получать заготовки сложной формы.

Станки можно классифицировать на правые и левые (по отношению к направлению подачи заготовки), а также на вертикальные и горизонтальные (по отношению к направлению движения пильной ленты).

В столярном производстве с помощью этих станков выполняют черновой раскрой материала на криволинейные заготовки по заранее прочерченному контуру или шаблону при ручной подаче материала на пилу. Возможен также продольный раскрой с помощью направляющей линейки толстых досок на тонкие, в том числе с помощью встроенного автоподатчика.

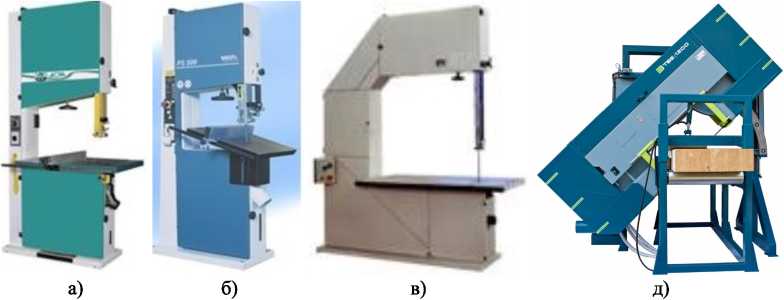

На рисунке 1 показаны варианты ленточнопильных столярных станков. Станок с тремя шкивами используется для раскроя большеформатных плит. Станок с наклоняемым пильным узлом позволяет получать детали треугольной или трапециевидной формы.

Рис. 1 Столярные ленточнопильные станки: а — с ручной подачей материала; б — с наклонным столом; в — с тремя шкивами; г — TBS 1200 с наклоняемым пильным узлом.

Основные параметры ленточных столярных станков:

| Наибольшая высота пропила, мм | до 450 |

| Наибольшая ширина отпиливаемой части, мм | 780 |

| Диаметр шкива, мм | 400-900 |

| Ширина пильной ленты, мм | 20-32 |

| Частота вращения пильных шкивов, 1/мин | 700-1000 |

| Мощность электродвигателя, кВт | 1,5-2,2 |

| Масса | 100-500 |

К преимуществам ленточных станков следует отнести их низкое энергопотребление и малые потери в опилки (тонкий пропил). В зависимости от диаметра шкивов установленная мощность электродвигателя составляет от 0,55 до 4 кВт. К недостаткам данного оборудования можно отнести низкую производительность столярных станков, малый срок службы ленточной пилы, большую долю ручного труда, невозможность встраивания столярных станков в автоматические линии.

Станина ленточнопильного станка представляет собой опорную колонну жесткой конструкции. На станине находятся главные детали станка — приводной и натяжной шкивы, на которые надевается пильная лента. Нижний шкив имеет привод от электродвигателя через ременную передачу, а верхний смонтирован на оси, закрепленной в ползуне. Такая конструкция дает возможность вертикального перемещения верхнего шкива с целью снятия и надевания пильной ленты, а также компенсации температурного или механического удлинения инструмента в процессе резания. Натяжение пильной ленты достигается с помощью пружины и винтовой пары.

По диаметру шкивов ленточнопильные станки можно разделить на сверхлегкие (диаметр шкивов до 350 мм), легкие (до 430 мм), средние (до 530 мм) и тяжелые (более 530 мм).

Шкивы могут быть алюминиевыми или чугунными. Алюминиевые используют для самых узких пильных лент — шириной до 20 мм, что удобно для криволинейного пиления. Чугунные шкивы имеют большую массу и большую инерцию, поэтому они больше подходят для делительных операций, где лучше использовать пильные ленты шириной 35-38 мм. Поверхность шкивов покрывают полиуретаном для того, чтобы избежать проскальзывания пильной ленты. В некоторых станках верхний шкив оборудован устройством, которое позволяет ему наклоняться вокруг горизонтальной оси. Это позволяет снизить опасность схода пилы со шкива.

Для того чтобы избежать отклонений пилы в процессе работы, над столом и под столом имеются направляющие устройства, которые состоят из двух продольных и одного торцового роликов (или подшипников), которые касаются пильного полотна и задают ему строго вертикальное направление движения. Верхний направляющий узел регулируется по высоте в ходе настройки на толщину распиливаемого материала. Направляющие должны периодически точно настраиваться, чтобы не создавать дополнительных усилий при движении пилы.

Нижний шкив также имеет возможность осевого перемещения, что позволяет устанавливать оба шкива строго в одной вертикальной плоскости. Ленточную пилу сначала надевают на верхний шкив, а затем — на нижний. Натягивают пилу с помощью подъема верхнего шкива. Оптимальное усилие натяжения пилы обычно указывается в характеристиках оборудования. Слишком большое усилие может вызвать обрыв пилы. При слишком слабом натяжении есть опасность схода пилы со шкивов. При длительном перерыве в работе рекомендуется ослабить натяжение пильной ленты, чтобы не вызвать появления усталостных трещин в полотне пилы.

Все ленточнопильные станки оборудуются ловителями пильного полотна при его обрыве. Механический ловитель устроен так, что при обрыве ленты срабатывает пружина, которая срывает с курка зуб храповика, и тормозные колодки зажимают пилу.

Рабочий стол ленточного станка делают обычно из чугуна. В столе имеется прорезь для прохода пилы и пазы для крепления направляющей линейки. Стол может быть жестко фиксированным или наклонным для получения косых пропилов. Угол наклона может достигать 45°.

Отсос опилок на станке осуществляется с помощью эксгаустерного приемника, расположенного под столом и охватывающего нижнюю рабочую часть пилы и нижний шкив. Приемник подключен к местной или центральной системе удаления отходов.

Перед началом пиления вновь установленную пилу следует обкатать на холостом ходу с тем, чтобы она приработалась на шкивах. При этом следует следить, чтобы пила не нагревалась. Локальный нагрев в узлах трения может быть настолько сильным, что вызовет закалку поверхностного слоя пильного полотна. Металл в этом месте станет хрупким и склонным к образованию множества мелких трещин, что может вызвать обрыв ленты. В ходе эксплуатации нужно постоянно следить за чистотой поверхности шкивов и пильной ленты, очищать их от налетов смолы и других загрязнений.

Среди других разновидностей столярных ленточнопильных станков следует отметить станок с тремя шкивами. Это позволяет увеличить размеры рабочего стола станка и дает возможность обрабатывать на нем крупные щитовые или листовые материалы. Таков, например, итальянский станок фирмы Aggazani (рис. 1г) с тремя шкивами диаметром 600 мм для пилы шириной 35 мм, толщиной 0,6 мм и длиной 7700 мм. Мощность привода станка всего 3 кВт. Максимальная высота пропила составляет 1000 мм, ширина отпиливаемой детали — до 1500 мм.

В России ленточнопильные столярные станки выпускает воронежская фирма «Авангард». Станок ЛС-50 имеет шкивы диаметром 500 мм и пилу шириной 20 мм, мощность привода 1,5 кВт. На рынке д/о станков в основном представлены итальянские фирмы (АСМ, С. М. С, Aggazani, Centauro и др.), а также немецкая фирма Пета. Имеется широкий выбор станков со шкивами от 315 до 900 мм. Здесь можно найти как тяжелые делительные станки с механизмами подачи с массой свыше 2000 кг, так и легкие станки для любителей с массой от 58 кг (фирма Meber, Италия).

Ленточнопильные копировальные станки отличаются от обычных возможностью перемещения по заданному контуру обрабатываемой детали относительно пильной ленты либо перемещения режущего инструмента относительно детали. Такие станки применяют в столярно-мебельном производстве для формирования сложных профилей на деталях, в том числе большой толщины.

На рисунке 2 показан станок с двухкоординатным столом для выпиливания криволинейных заготовок из массивной древесины. Черновая заготовка жестко зафиксирована на суппорте, который имеет возможность продольного и поперечного перемещения относительно ленточной пилы согласно программе, описывающей необходимый профиль чистовой заготовки. Выпускаются станки с максимальной длиной заготовок 1300 и 2000 мм. Они используются для деталей стульев, столов, лестниц, фигурных окон, дверных полотен и пр. При выпиливании узких профильных деталей из широкой заготовки есть возможность выпилить недопускаемые пороки древесины и увеличить полезный выход продукции.

Рис. 2 Ленточный копировальный станок с подвижным суппортом (MZ Projekt, Италия)

Другой принцип копирования заложен в станках итальянской фирмы Dario (рис. 3). Основой станков Dario является специальный пильный узел SP3. В нем есть три направляющих отшлифованных шкива, покрытые вулканизированной резиной. На шкивы натянута узкая пильная лента (шириной 3 мм), с помощью которой можно выполнять закругления малого радиуса.

Подача режущего инструмента может быть ручной или механизированной. Пильная лента легко заменяется на шлифовальную ленту, что дает возможность отшлифовать пропиленную поверхность и подготовить ее к отделочным операциям.

Рис. 3 Ленточный копировальный станок с подвижным пильным узлом (Dario, Италия) и схема его работы

Имеется также станок с каруселью автозажимов — пока оператор обрабатывает одну стопу, другой рабочий снимает обработанные заготовки и устанавливает новые. При такой организации труда сокращается цикл обработки, т. е. повышается производительность оборудования.

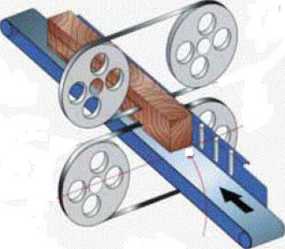

Еще один тип столярных ленточнопильных станков относится к категории делительных. Это спаренный горизонтальный станок с двумя пилами, которые позволяют делить толстые доски по толщине на тонкие (рис. 4).

Рис. 4 Схема спаренного ленточнопильного горизонтального станка НР68 (High Point)

Особенно хорошо подобный станок вписался в технологию производства досок обшивки (вагонки). Из досок толщиной 44—50 мм за один проход получаются три тонкие доски, которые в продольно-фрезерном станке превращаются в товарную продукцию высокого качества. При этом потери в опилки и стружку минимальны по сравнению с другими станками.

Наиболее удачным в этой области оказался станок НР68 — продукция фирмы High Point. Оригинальная компоновка пильных узлов позволила получить компактный станок, работающий со скоростью подачи 24 м/мин. Этого достаточно, чтобы полностью загрузить 4-сторонний строгальный станок, работающий на скорости подачи 60 м/мин. При ширине конвейера 150 мм достигается хорошая фиксация пильных лент и высокая точность работы. Последнее обстоятельство позволяет снизить припуски на последующее строгание до 0,5- 1,0 мм на сторону. В станке используется пила шириной 27 мм и толщиной 1 мм на шкивах диаметром 700 мм.