Для получения плотных отливок из сплавов, характеризующихся большой объемной усадкой при кристаллизации, необходимо создать направленное затвердевание по направлению к прибыли. Кристаллизация является направленной, если процесс распространяется от тонких частей отливки к толстым или от наиболее удаленных мест отливки (периферии) по направлению к прибыли. В этом случае температурный градиент в системе «отливка – прибыль» остается по отношению к прибыли в течение всего процесса затвердевания положительным и прибыль затвердевает в последнюю очередь.

Литье с направленной кристаллизацией используют для изготовления отливок, у которых один габаритный размер превосходит два других в несколько раз, более 10, а так же при наличии технического требования направленности структуры в отливке.

Направленная кристаллизация предполагает направленный теплоотвод. Поэтому литейную форму, условия заливки и затвердевания отливки рассчитывают таким образом, чтобы теплоотвод был максимально интенсивным по требуемому направлению кристаллизации.

Литье с направленной кристаллизацией используют при изготовлении из алюминиевых и магниевых сплавов крупногабаритных фасонных отливок с толщиной стенок до 3…4 мм. Многие магниевые и высокопрочные алюминиевые сплавы имеют широкий интервал кристаллизации, и вследствие этого в отливках, полученных из таких сплавов, при затвердевании образуются усадочные дефекты (пористость, рыхлоты).

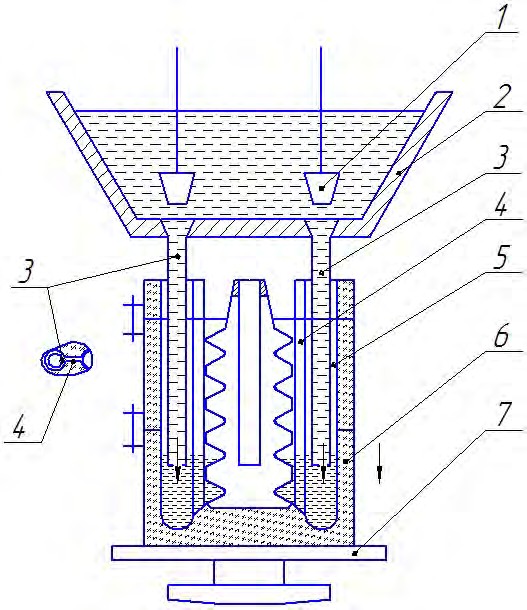

Существует три основных способа литья с направленной кристаллизацией. По первому способу (рис. 1) последовательное направленное затвердевание отливки происходит в процессе заливки сплава при непрерывном подводе к фронту затвердевания новых порций металла.

Литейную форму 6 крупногабаритной отливки устанавливают на столе 7, имеющем гидравлический привод. Литниковая система состоит из вертикальных щелевых питателей 4 и колодцев 5, расположенных по периметру отливки. Внутри колодцев находятся металлические трубки 3 для подвода расплава в форму, закрепленные в литниковой чаше 2. Отверстия трубок в чаше перекрываются коническими заглушками 1.

Литниковую чашу нагревают газовыми горелками до 200-250 °С, а литниковые трубки нагревают электроконтактным способом до 500- 800 °С. После заполнения литниковой чаши жидким металлом заглушки вынимают, а форму начинают опускать с определенной скоростью.

Процесс заключается в том, что расплав под действием гравитационной силы заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки.

Рисунок 1 — Схема установки для направленной кристаллизации путем последовательного заполнения формы: 1 – заглушки; 2 – литниковая чаша; 3 – трубка для подвода расплава в форму; 4 – щелевой питатель; 5 – колодец; 6 – литейная форма; 7 – стол

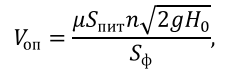

Скорость опускания формы определяют из условия неразрывности потока жидкого металла

где Vоп – скорость опускания формы, м/с; μ – коэффициент расхода (для стальных трубок диаметром 12-16 мм равен 0,6–0,8); Sпит – площадь поперечного сечения литниковой трубки, м2; n – количество литниковых трубок; g – ускорение свободного падения, м/с2; Н0 -высота отливки, м; Sф площадь поперечного сечения отливки, м2.

Размеры поперечного сечения литниковой трубки определяют из условия материального баланса в зоне затвердевания

где t3 – время заполнения формы металлом, с.

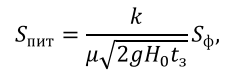

По второму способу литейную форму, нагретую выше температуры ликвидуса сплава, устанавливают на охлаждаемый кристаллизатор 5 и заливают перегретым сплавом (рис. 2) . Форма при заливке находится внутри нагревающего устройства (индуктора). После небольшой технологической выдержки (3-5 с) форму опускают и выводят из зоны нагрева с определенной скоростью (3-50 мм/с) вместе с кристаллизатором. При этом в процессе затвердевания формируется направленная структура отливки.

Рисунок 2 — Схема установки для направленной кристаллизации путем нагрева формы: 1 – литейная чаша; 2 – форма; 3 – графитовая вставка; 4 – индуктор; 5 – кристаллизатор; 6 – устройство охлаждения кристаллизатора; 7 – шток

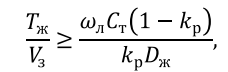

Получение направленной структуры требует задания определенного градиента температуры у фронта затвердевания, обеспечивающего динамическую устойчивость поверхности раздела твердой и жидкой фаз. Плоский фронт кристаллизации устойчив при отсутствии концентрационного переохлаждения, что определяется условием

где Тж – градиент температуры в жидкой фазе, °С/м; V3 – скорость затвердевания, м/с; ωл– тангенс угла наклона линии ликвидуса сплава; Ст – относительная концентрация второго компонента в твердой фазе;

kp – коэффициент распределения компонента ![]()

(Cж — относительная концентрация второго компонента в жидкой фазе); Dж – коэффициент диффузии второго компонента в жидкой фазе.

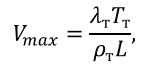

Максимальная скорость затвердевания из условия теплового баланса на фронте затвердевания в предположении ![]() равна

равна

где λт – коэффициент теплопроводности твердого металла, Вт/м °С; Тт – градиент температуры в твердой фазе °С/м; ρт – плотность твердой фазы кг/м3; L – удельная теплота кристаллизации, кДж/кг.

Этим способом получают литые заготовки из никелевых жаропрочных сплавов типа ЭЦ 765,ЭЦ 893 магнитных сплавов и др.

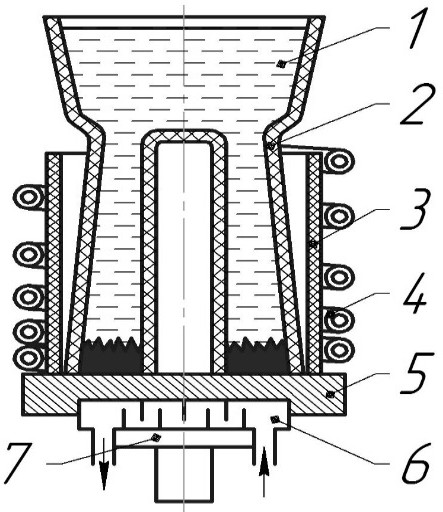

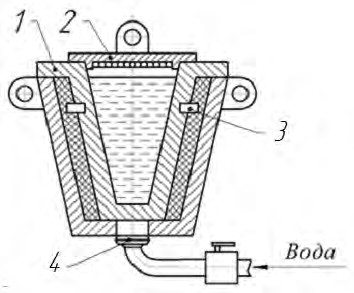

По третьему способу (рис. 3) направленную кристаллизацию осуществляют посредством одновременного охлаждения днища формы и нагрева металла в её верхней части.

Процесс затвердевания отливки в форме осуществляют следующим образом. В форму 1 заливают расплавленный металл и накрывают крышкой 2. Затем включают устройство распылительного водяного охлаждения 5, предназначенного для охлаждения днища формы. Одновременно включают электронагревательный элемент 3, который управляется автоматическим регулятором температуры металла в верхней части формы 1. Автоматический регулятор задает перепад температур по высоте формы и обеспечивает получение заданного вектора кристаллизации металла в форме и завершение процесса кристаллизации одновременным затвердеванием металла по всему объему формы.

Рисунок 3 — Схема установки для направленной кристаллизации путем одновременного охлаждения и нагрева частей формы: 1- форма; 2 — крышка; 3 — нагревательный элемент; 4 — водяное охлаждение

Процесс кристаллизации металла в форме сопровождается направленным ростом столбцов кристаллов металла по всему объему отливки от днища до поверхности верхней части формы. Последовательное уменьшение объема металла в форме (усадка) обеспечивает выдавливание из металла металлических включений на поверхность металла, затвердевающую в последнюю очередь. Это способствует очистке металла от неметаллических включений, повышению его однородности, достижению более плотной структуры и улучшению его физико-механических характеристик.