Газотурбинные двигатели — сердце современных авиационных и энергетических установок — требуют высокой надежности и термостойкости от каждой детали, особенно от лопаток турбины. Эти элементы работают в экстремальных условиях: под действием температур, превышающих 1000 °С, при высоких механических нагрузках и агрессивных воздействиях окружающей среды. Одним из прорывных решений в обеспечении долговечности и эффективности лопаток стало использование монокристаллической структуры материала.

Изначально лопатки газотурбинных двигателей изготавливались из поликристаллических сплавов, применяемых в условиях умеренных температур. Однако по мере роста требований к температурной устойчивости и увеличения ресурсных показателей начались поиски новых решений. В 1960-х годах в США были проведены первые успешные эксперименты по направленной кристаллизации, а уже в 1970-х появились первые монокристаллические лопатки, использованные в авиации. С этого момента технологии непрерывно развивались — от базового литья до высокоточной бестигельной плавки с компьютеризированным контролем температуры и скорости кристаллизации. Сегодня монокристаллические отливки — это результат десятилетий эволюции, объединяющей материалы, механику, термодинамику и автоматизацию.

Эксплуатационная среда лопаток газотурбинных двигателей крайне агрессивна: воздействие высокотемпературных газов, интенсивные вибрации, знакопеременные напряжения растяжения, а также процессы эрозионного и коррозионного износа.

Для успешной работы в таких условиях применяются исключительно специальные сплавы — жаропрочные, жаростойкие и способные сохранять механическую прочность в течение длительного времени при экстремальных температурах. Стоит отметить, что в современных реактивных турбовинтовых двигателях температура газового потока зачастую превышает температуру плавления материала, из которого изготовлены лопатки. В связи с этим в теле лопаток реализуется сложная система охлаждающих каналов, обеспечивающая тепловую защиту материала.

Такая внутренняя структура приводит к разностенности отливок, при этом геометрия внутренних полостей может существенно различаться. Толщина стенок может варьироваться в пределах 0,8 … 3,5 мм, что требует чрезвычайно высокой точности изготовления. При этом ресурс эксплуатации таких лопаток должен составлять не менее 10 000 часов непрерывной работы, что предъявляет строгие требования к материалу и технологии.

Критическим фактором долговечности лопаток является способ разрушения материала: оно, как правило, начинается по границам зерен, что указывает на необходимость устранения межзеренных границ. Решение этой проблемы связано с переходом от традиционной поликристаллической структуры к монокристаллической. Этот технологический скачок требует внедрения прорывных методов металлообработки и инновационного литейного оборудования.

Среди доступных способов производства лопаток — сварка, штамповка и литейные технологии — наибольшее распространение получило литье по выплавляемым моделям. Причины выбора очевидны: себестоимость литых изделий оказывается на 30% ниже по сравнению с аналогами, изготовленными методом штамповки. Помимо этого, достигается снижение потерь металла до 18–20 %, сокращение трудоемкости производства на 40 %, удешевление производства до 35 % и улучшение механических характеристик деталей на 30–40 %.

Современные технологии получения монокристаллических лопаток основаны на сочетании бестигельной индукционной плавки, управляемого температурного режима в керамической форме и процесса направленной объемной кристаллизации.

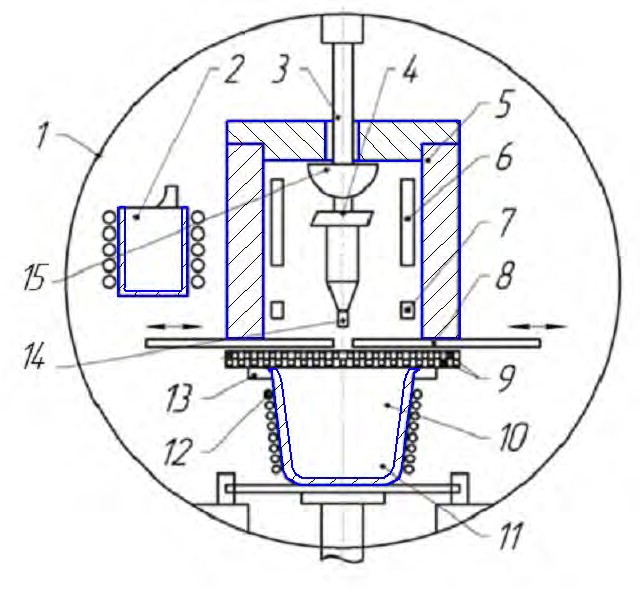

Рисунок 1 — Схема установки для литья монокристаллических лопаток: 1 – вакуумная камера; 2 – индукционная плавильная печь; 3 – механизм вертикального перемещения формы; 4 – керамическая форма; 5 – печь подогрева формы; 6 – нагреватель верхней зоны; 7 – нагреватель нижней зоны; 8 – раздвижной экран; 9 – тепловой экран; 10 – емкость для кристаллизации; 11 – нижняя часть емкости с жидкометаллическим охладителем; 12 – нагревательные элементы; 13 – водоохлаждаемая рубашка емкости с жидкометаллическим охладителем; 14 – затравка; 15 – литниковая чаша

Процесс изготовления монокристаллической лопатки начинается с формирования оболочковой керамической формы, внутрь которой вставляются специальные стержни, определяющие будущую конфигурацию внутренних полостей. В основание формы укладывается затравка 14 с заданной кристаллографической ориентацией, которая инициирует рост монокристалла в определенном направлении.

После сборки формы она с помощью вертикального механизма 3 опускается в печь предварительного нагрева 5. При этом обеспечивается точное позиционирование по отношению к нагревателям 6 и 7. Для оптимального температурного градиента в нижней части формы размещают раздвижной экран 8. Одновременно в индукционную плавильную печь 2 загружается металлическая шихта, масса которой соответствует массе будущей отливки. Камера 1 герметизируется, в ней создается вакуум, и включается нагрев керамической формы.

Достигнув нужной температуры, расплавляют металлический сплав в индукционной печи и заливают в предварительно подогретую керамическую форму 4. Затем активируется механизм 3, перемещающий форму с расплавом вниз через экраны 8 и 9 в емкость 10, содержащую жидкометаллический охладитель. Этот этап критически важен для формирования монокристаллической структуры.

Скорость вертикального перемещения формы строго контролируется, так как она определяет скорость роста монокристаллической структуры. Для каждого сплава данный параметр подбирается индивидуально в ходе экспериментальных исследований.

После полного погружения формы в охладитель нагреватели 6 и 7 отключаются. Затем, по мере охлаждения печи подогрева до температуры в диапазоне 900–1000 °С, форма с отливкой возвращается в исходное положение, где дополнительно охлаждается до 100–200 °С. На завершающем этапе осуществляется разгерметизация камеры, извлечение керамической формы и ее дальнейшая переработка для получения готовой лопатки.

Затем процесс повторяется с новой формой, при этом обеспечивается высокая воспроизводимость и стабильность характеристик отливок.

Интересные факты:

-

Температура газа в турбинах современных реактивных двигателей может достигать до 1700 °C, что значительно выше температуры плавления большинства металлов — поэтому без эффективного охлаждения и высокотехнологичных сплавов работа невозможна.

-

Лопатки с монокристаллической структурой не имеют границ зерен, благодаря чему они обладают повышенной термической стабильностью и устойчивостью к ползучести при высоких температурах.

-

В производстве одной лопатки участвуют десятки технологических операций, а общее время на изготовление может превышать 100 часов.

-

Даже микроскопические дефекты в структуре монокристаллов могут стать причиной разрушения при высоких нагрузках — именно поэтому контроль качества в этой области один из самых строгих в машиностроении.

-

Монокристаллические технологии активно применяются не только в авиации, но и в энергетике, включая газовые турбины электростанций и ядерную энергетику.

Развитие технологий производства монокристаллических лопаток стало ключевым фактором повышения надежности и эффективности газотурбинных установок. Переход от поликристаллических к монокристаллическим структурам позволил значительно увеличить ресурс деталей, снизить эксплуатационные риски и расширить температурный диапазон работы двигателей. Использование бестигельной плавки, направленной кристаллизации и автоматизированного контроля параметров литья — это не просто высокотехнологичный процесс, но стратегический шаг в эволюции машиностроения.