Сложность и высокая стоимость, а также важная роль холодильных установок, обуславливают необходимость в обеспечении высокого профессионального уровня их эксплуатации и технического обслуживания.

Главные цели технического обслуживания:

- Обеспечение надежности и безопасности работы холодильных установок;

- Предупреждение и ликвидация неисправностей;

- Поддержание высокого уровня эффективности;

- Обеспечение предусмотренного ресурса и его продление.

В большинстве случаев выход из строя холодильного оборудования происходит по причине плохого усвоения правил пользования, что приводит к неправильной или неточной настройке режимов работы установки.

Эксплуатация требует подготовки специальных инструкций по ведению ежедневных работ на установке, необходимых для её нормального функционирования.

Пособие по техническому обслуживанию должно включать в себя две основные части:

- 1) полная информация об оборудовании, его характеристики;

- 2) информация по техническому обслуживанию.

Документация должна быть тщательно изучена рабочим персоналом. После каждого испытания холодильной установки составляется акт.

Основными причинами поломок компрессора при эксплуатации холодильных машин является выбор неправильных, тяжелых режимов работы компрессора.

Соотношение давлений относят к одним из самых важных условий работы компрессора. Его превышение может привести к поломке, а занижение также может привести к определенным проблемам. Поэтому при эксплуатации установок необходимо соблюдать те значения, которые предусмотрены изготовителем компрессора.

В зависимости от конструкции и модели компрессора, а также температурного режима установки показатель соотношения давлений может быть в пределах от 7,5:1 до 20:1. Однако этот показатель полностью не дает всю картину состояния работы компрессора. К примеру, если на линии выхода компрессора замеряемое абсолютное давление 20 бар, а на всасывании 2 бар, то соотношение давлений будет 2:20 = 10:1, однако это же соотношение будет и при абсолютных давлениях 25 бар и 2,5 бар и режим работы компрессора будет тяжелее.

Технические специалисты, работающие с холодильным оборудованием, должны знать о соотношении давлений и о его влиянии на работу, ресурс компрессора, а также знать показатели нормальной работы всей установки. Для защиты компрессора от аномальных значений давления используют реле давления.

Влияние температуры также стоит учитывать при наблюдении за компрессорами холодильных машин. При достижении температуры 155-160℃, в цилиндрах поршневых компрессоров происходит испарение масленой пленки, и происходит образование углеродистых осадков. В результате этого происходит повышенный износ вкладышей, колец и поршней. Для повышения ресурса температура не должна превышать 150℃, обычно температура на линии нагнетания компрессора будет на 10-25℃ ниже этой температуры. При повышении температуры стоит так же обратить внимание на наличие внешних источников тепла, которые могут воздействовать на компрессор.

Частые запуски компрессора возникают при неправильной настройке, например, при слишком низкой разнице давлений или слишком частое открытие дверей холодильной камеры. Слишком частые запуски могут привести к такому состоянию, когда всё масло компрессора окажется в холодильном контуре, так как при каждом запуске происходит небольшой выброс масла компрессора. Частые запуски приводят к нагреву электродвигателя или короткому замыканию. Во избежание таки проблем рекомендуемое количество запусков не должно превышать 10-12 за час.

Для защиты компрессоров от недопустимых рабочих режимов применяются встроенные электронные устройства, контролирующие температуры обмоток электромоторов, а также количество включений компрессора в час и минимальное время работы компрессора.

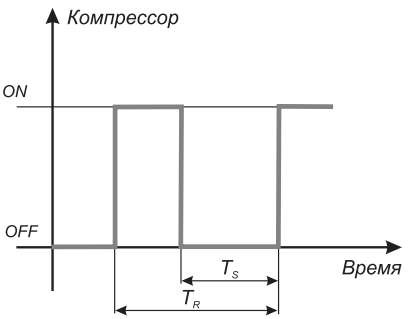

Эти функции также дублируются в контроллерах заданием времени между повторными пусками TR и временем паузы TS (рис. 1).

Рисунок 1 – Время между пусками компрессора

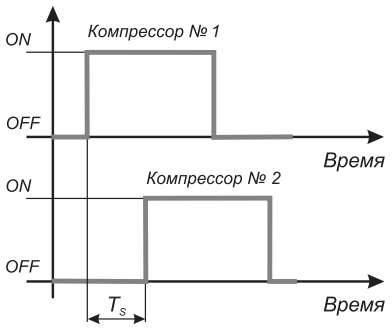

Но если в холодильной машине установлено не менее двух компрессоров, то время паузы TS между выключением одного и включением другого компрессора составляет примерно 1 минуту (рис. 2), так как контроллер обеспечивает чередование включения компрессоров, т.е. при выключении одного компрессора после паузы включается другой.

Рисунок 2 – Время между пусками двух компрессоров

Гидравлические удары происходят при попадании жидкого хладагента в рабочий объем компрессоров. В поршневых компрессорах это может привести к поломке клапанов или повреждению поршневой группы. Главными причинами попадания жидкого хладагента в компрессор являются:

- миграция жидкого хладагента во время отключения компрессора;

- неисправная работа или неправильный подбор и настройка ТРВ;

- неправильный монтаж (наоборот) отделителя жидкости на всасывании, неправильный монтаж всасывающего трубопровода.

К регулярным обязательным операциям по наблюдению за холодильными установками входят такие замеры:

- уровня масла компрессора;

- давления в конденсаторе и испарителе;

- температуры и разницы давлений масла в компрессоре;

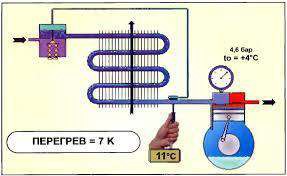

Также рекомендуется измерять температуру нагнетания компрессора, перегрев хладагента на выходе из испарителя (рис. 3), и ток, потребляемый компрессором.

Рисунок 3 – Определение величины перегрева

Наличие влаги и загрязнение в контуре могут привести к появлению ржавчины, образованию кислот в следствии разложения хладагента и масла, что приведёт к еще большей коррозии. При образовании кислоты в контуре необходима полная замена масла и установка антикислотного фильтра, а также замен фильтра осушителя.

Когда компрессор работает при низких температурах окружающей среды, на всех холодильных установках необходимо использовать подогреватель картера, который должен быть включен все время пока компрессор выключен.

Подогреватель картера снижает миграцию жидкости в картер при остановке компрессора, а также разогревает содержащееся внутри масло. В кондиционерах, подверженных воздействию низких температур и холодных ветров, масло способно достигать таких значений вязкости, при которых компрессор будет не в состоянии обеспечить достаточно высокое давление. Из-за этого возникает опасность блокировки холодного запуска установки вследствие срабатывания дифференциального реле давления масла.

Иногда температура бывает настолько низкой, что при запуске не создается достаточного для подачи жидкого холодильного агента в испаритель давления. Из-за этого в холодильной установке возникает опасность в течение нескольких секунд создания вакуума, что приведет к срабатыванию реле низкого давления с остановкой компрессора.

Возможным решением, при отсутствии встроенного подогревателя картера, будет является использование электрического нагревателя, установленного в контакте с нижней частью картера компрессора. Внутри корпуса компрессора должна сохраняться температура около 5…7℃ для исключения возможности скопления жидкого хладагента в компрессор при запуске. Управление нагревателем может осуществляться термостатом.

После длительного простоя компрессора при отрицательной температуре воздуха, перед включением самого компрессора подогреватель картера должен работать по крайней мере несколько часов (иногда до 12 часов), чтобы обеспечить полное испарение жидкого хладагента из компрессора.