Содержание страницы

1. Применение холода в пищевой, перерабатывающей нефтехимической промышленностях

Осуществление различных технологических процессов, где необходимо понижение температуры технологических продуктов ниже окружающей среды, связано с применением искусственного холода.

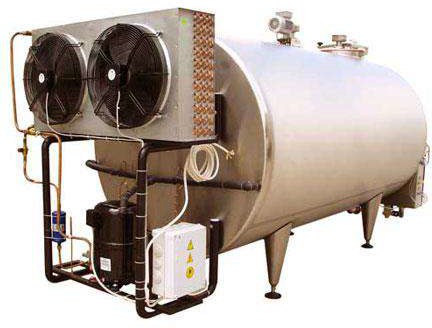

При первичной обработке свежего молока его необходимо охладить до температуры 8…5°C, для дальнейшей транспортировки, и для наилучшего сохранения молоко охлаждается немедленно до температуры 4…5°C. Этот процесс осуществляется с помощью молокоохладительной установки (рис. 1).

Молокоохладительная установка представляет из себя холодильный агрегат и емкость с мешалкой и охлаждающей рубашкой, которая служит испарителем холодильного агрегата. Возможны также схемы с промежуточным хладоносителем.

Рисунок 1 – Молокоохладительная установка

Заключительной стадией пастеризации молока является его охлаждение до температуры хранения 3…5°C. Для этого в отдельную секцию пластинчатой пастеризационной установки подается хладоноситель.

Для производства сливочного масла, высокожирные сливки (83%) охлаждаются в маслообразователе до температуры 11…14°C.

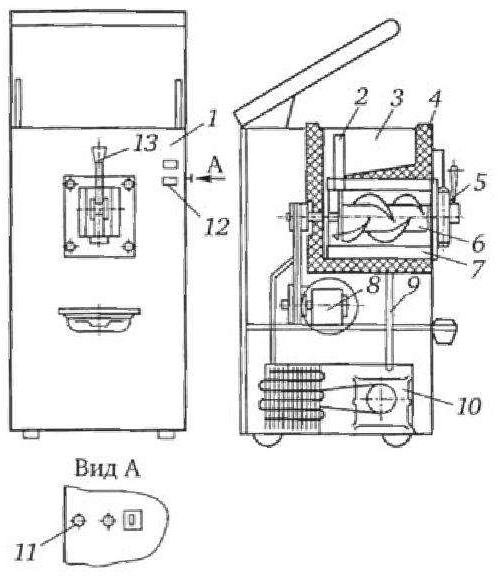

Мороженое изготавливают при помощи фризера (рис. 2). Во фризере сливочная масса одновременно охлаждается, перемешивается и разрыхляется воздухом.

Фризер включает в себя холодильный агрегат (компрессор и теплообменник), соединен системой трубопроводов с испарителем, расположенным между стенками рабочего цилиндра.

На птицекомбинатах холод применяют для охлаждения, замораживания для последующего хранения тушек птицы. Для охлаждения птицы используют охлаждающие тоннели, в которых птица, укладываемая на сетчатых полках движущейся тележки, интенсивно обдувается (4 м/с) холодным воздухом с температурой 0,5…2°C. Для длительного хранения охлажденная птица замораживается. Хранение яиц осуществляется при температуре -1°C, длительное хранение -2,5°C.

Длительное хранение рыбы и рыбных продуктов осуществляется при температуре -20°C и ниже. На морских судах и прибрежных предприятиях применяется льдосоляное замораживание, при котором рыбу послойно укладывают в льдосоляную смесь. Рыбу замораживают и хранят штабелями.

Холод в винодельной промышленности применяется для охлаждения сусла при его отстаивании, поддержания определенной температуры при брожении. Отстаивание сусла происходит в больших емкостях, в которых имеются трубы с охлаждающим раствором. Низкие температуры при брожении сусла оказывают положительное влияние на качество вина. При брожении при температурах 14…18°C получают вино с минимальным содержанием азотистых веществ и несколько большим количеством содержания спирта, такое брожение длится дольше. Для охлаждения вина применяют теплообменники разных конструкций.

Рисунок 2 – Фризер ФМ-1: 1 — корпус; 2 — дозатор; 3 — бак; 4 — теплоизоляция; 5 — отборное устройство; 6 — мешалка; 7 — рабочий цилиндр; 8 — привод мешалки; 9 — трубопровод; 10 — холодильный агрегат; 11 — терморегулятор; 12 — шкала; 13 — рукоятка

В ряде процессов в химических и нефтяных заводах имеется значительное количество избыточного тепла. Это тепло применяют для охлаждения воды или других жидких хладоносителей с помощью абсорбционных аммиачных холодильных машин.

Искусственный холод применяют при переработке нефти для получения масел высокого качества, с низкой температурой застывания. Этот процесс называется депарафинизация.

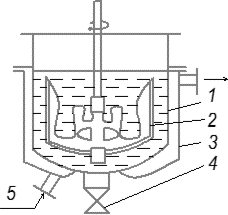

Депарафинизацию осуществляют при помощи селективных растворителей (бензола и др.) и последующего охлаждения раствора масла в теплообменных аппаратах кристаллизаторах (рис. 3), с целью выделения парафина в кристаллической фазе. Обычно охлаждение сырья происходит при температурах -25…-35°C, с температурой кипения хладагента -33…-43°C.

Рисунок 3 – Низкотемпературный кристаллизатор периодического действия: 1 – корпус; 2 – мешалка; 3 – охлаждающая рубашка; 4 – разгрузочное устройство; 5 – подвод охлаждающей воды

Одним из способов улучшения октанового значения бензина является процесс сернокислотного алкилирования, который осуществляется при температуре 0…10°C, при этом необходим отвод тепла от алкилата.

Разделение нефтяного и коксового газов применяется для получения из них определенных компонентов, например, нафталина или бензола, процесс связан с конденсацией паров бензола и нафталина при температуре 5°C.

Холод необходим при производстве паранитроанилина, из которого изготавливают красители для текстильной промышленности. Процесс нитрирования промежуточного продукта сопровождается большим количеством теплоты, которое отводится охлаждающими рубашками аппарата, и сам процесс происходит при температуре 1…3°C.

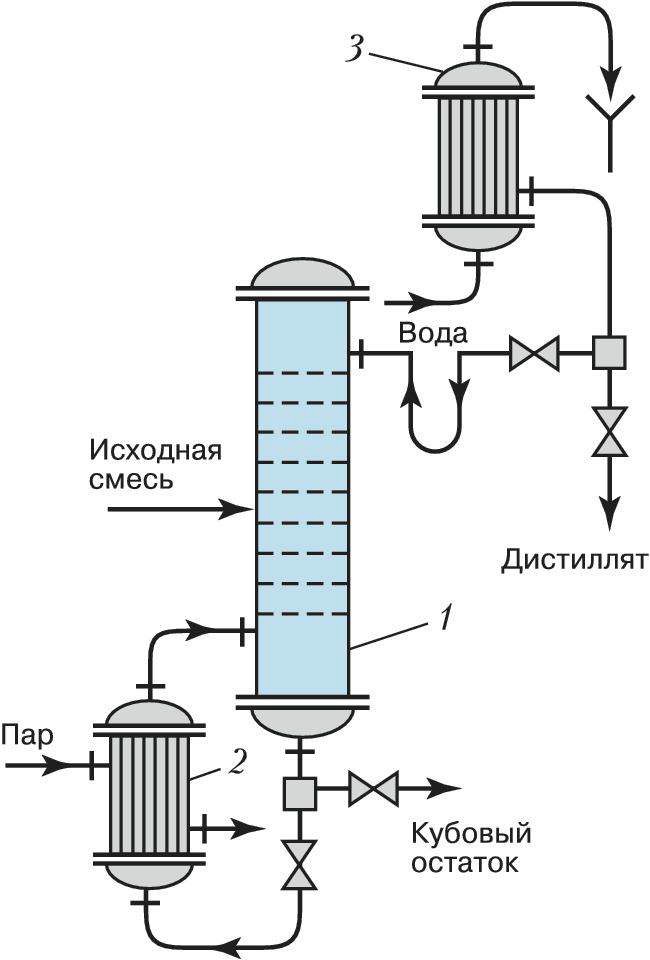

Ректификацией называется процесс разделения гомогенной жидкой смеси на составляющие компоненты путем сочетания стадий испарения и конденсации.

Ректификация – это вид перегонки, основанный на различной летучести компонентов смеси, за счет чего и происходит разделение исходной смеси.

Принципиальная схема ректификационной установки показана на рисунке 4.

Рисунок 4 – Ректификационная установка: 1 – колонна; 2 – испаритель (кипятильник); 3 – конденсатор

Разделяемая смесь поступает в среднюю часть колонны в различных состояниях (пар, жидкость). В испаритель в нижней части колонны подводится тепловая энергия в результате чего часть жидкости испаряется и движется вверх колонны.

В конденсаторе, установленном на верхней части колонны, отводится количество теплоты, что приводит к конденсации части пара, поднимающегося из колонны, именно в конденсаторе необходимо поглощать выделяемую тепловую энергию, сопровождаемую конденсацией жидкости. Для этого используют как правило жидкостные теплообменники, в которых необходимая температура охлаждающей среды поддерживается с помощью холодильных установок.

Образующаяся жидкость стекает обратно в колонну. Таким образом в колоне образуются непрерывно движущейся в противоположных направлениях потоки пара и жидкости, а подвод тепла в испарителе и отвод в конденсаторе по всей высоте колонны позволяет создать разность температур и концентраций, что обуславливает тепло и массообмен между паром и жидкостью.

2. Обеспечение режимов охлаждения, замораживания

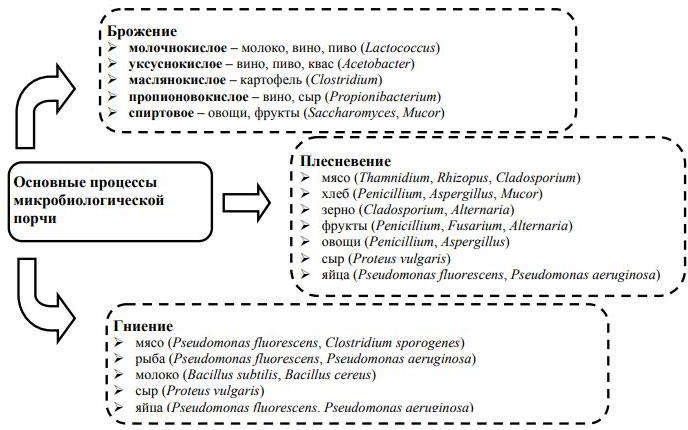

Целью охлаждения пищевых продуктов является увеличение срока их хранения, в результате замедления различных биохимических процессов внутри. Из-за существенного отличия составов продуктов эти процессы (рис. 5) различны и требуют особого подхода.

Рисунок 5 – Основные процессы микробиологической порчи и их возбудители (бактерии)

В растительных продуктах, происходит изменение веса за счет биохимических реакций распада, которые ускоряются после сбора. Чтобы предотвратить весовые потери, а также потерю качества растительных продуктов требуется охлаждать их сразу после сбора, например, при трехдневной выдержке плодов при температуре 21°C, сокращает их срок хранения на один месяц. Многие биохимические процессы сопровождаются выделением теплоты, поэтому чем раньше и быстрее будет проведено охлаждение, тем сильнее замедлятся биохимические процессы и выделится меньше тепла из продуктов.

В жиросодержащих продуктах происходят процессы расщепления и окисления жирных кислот. Для борьбы с нежелательными изменениями жиросодержащие продукты подвергают тепловой обработке при 90-100°C, а затем охлаждают и хранят при низких температурах.

После убоя скота, происходит посмертное затвердевание мышечных тканей (окоченение туши), при этом происходит распад гликогена и накопление молочной кислоты и повышается кислотность мышечной ткани, затем при автолизе (дальнейшем распаде тканей под действием ферментов) происходит процесс постепенного размягчения мышечной ткани, т.е. так называемое созревание мяса. При температуре 1-2℃ сроки созревания мяса будут около 10-14 суток, а при температуре 10-15℃, всего 4-5 суток. Несозревшее мясо будет жестким и сухим. Мясо считается охлажденным, при достижении в толще мышцы бедра, температуры 0…4℃.

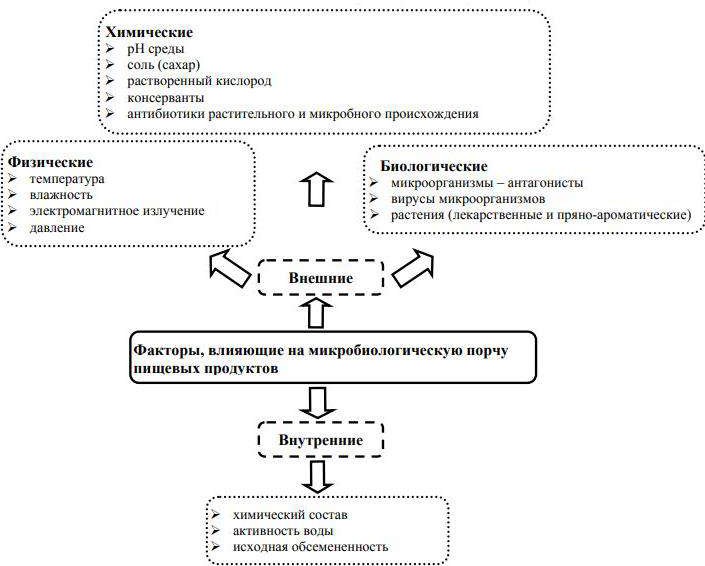

На активность микроорганизмов и, соответственно порчу продуктов влияют такие факторы (рис. 6).

Рисунок 6 – Факторы, влияющие на микробиологическую порчу продуктов

При охлаждении мясо теряет около 1-2% своей массы, из-за испарения части влаги, находящейся в нем и на его поверхности.

Жизнедеятельность микроорганизмов оказывает воздействие на химическую структуру продуктов, и при неблагоприятных условиях (повышении температуры) накапливаются токсичные продукты распада.

Охлаждение — это процесс снижения температуры тела или вещества. Этот процесс применяется для замедления микробиологических процессов порчи продуктов, происходящих при их хранении.

Для подготовки продуктов к длительному хранению используют замораживание, которое придает стойкость пищевым продуктам, замедляет биохимические реакции. При замораживании происходит охлаждение продуктов до значения температуры на 10…30℃ ниже криоскопической температуры, т.е. температуры полного замерзания веществ (обычно в диапазоне -3…0°C, в зависимости от продукта). Иначе, Замораживание — это процесс охлаждения продуктов, при температуре ниже точки замерзания (кристаллизации), что позволяет практически остановить порчу продуктов при хранении.

Подмораживание является промежуточным температурным режимом, средним между охлаждением и замораживанием, или подмораживанием можно назвать неполную заморозку продукта. Подмораживают мясо в холодильных камерах до температуры -4℃, при этом сохраняя в толщине мышц температуру 0…-3℃. Хранение подмороженного мяса происходит при температуре в камере -2℃ и относительной влажности 90%. При этом срок хранения может достигать 20 суток. В подмороженных продуктах при хранении происходят те же внутренние процессы что и при охлаждении, однако они протекают медленнее и в результате увеличивается срок хранения.

Для мяса различных видов животных продолжительность подмораживания различна (табл. 1).

Таблица 1 – Продолжительность подмораживания мяса

| Паспортная температура воздуха,

℃ |

Продолжительность подмораживания при циркуляции воздуха, ч | |||||

| Естественная | Принудительная | Естественная | Принудительная | Естественная | Принудительная | |

| говядина | свинина | баранина | ||||

| -20 | 14 | 10 | 12 | 8 | 5 | 4 |

| -23 | 12 | 8 | 10 | 6 | 4 | 3 |

| -30 | 10 | 6,5 | 8 | 4 | 3 | 2 |

| -35 | 8,5 | 5 | 6 | 3 | 2 | 1,5 |

Существует такое понятие как шоковая заморозка, отличающаяся от обычной заморозки более высокой скоростью. По европейским стандартам снижение температуры производится от +5 до -35°C за время от 2 до 24 часов в зависимости от типа продукта. При шоковой заморозке в толще продукта образуются сравнительно маленькие кристаллы водного льда. При этом мелкие кристаллы льда не вызывают значительного разрушения структуры продукта (как это происходит при обычной заморозке). В результате при шоковой заморозке продукты лучше сохраняют свои вкусовые свойства.

Некоторые пищевые продукты, такие как пельмени, мясо курицы и т.д. подвергаются шоковой заморозке в специальных спиральных скороморозильных аппаратах (рис. 7). Спиральные скороморозильные аппараты представляют собой теплоизолированную холодильную камеру, внутри которой расположен ленточный транспортер в виде спирали. Продукт, проходящий по конвейеру, обдувается мощным воздухоохладителем.

Рисунок 7 – Аппарат скороморозильный спиральный

Размораживание – подвод теплоты к продуктам с целью декристаллизации содержащегося в них льда.

Целью процесса размораживания является максимальное поглощение тканями влаги и полное восстановление первоначальных свойств продуктов.

Размороженное мясо хранят на подвесных путях накопителей сырьевых отделений колбасных цехов при температуре 4°С и относительной влажности не менее 85 % в течение не более 8 ч.

Значения температурных режимов при хранении основных видов пищевых продуктов указаны в таблицах.

Таблица 2 — Режимы хранения пищевых продуктов

Расчетные параметры внутреннего воздуха холодильников на предприятии торговли и общественного питания

| Наименование продукта | Расчетная температура,° C | Расчетная относительная влажность, % | Температура поступающих продуктов,°С | Срок хранения продуктов, сут |

| Мясо, птица, полуфабрикаты | 0 | 85 | 5 | 3 |

| Рыба | -2 | 85 | 5 | 3 |

| Молоко и молочные продукты | 2 | 80 | 8 | 2 |

| Гастрономические товары | 0 | 80 | 5 | 3 |

| Фрукты, овощи, напитки | 4 | 80 | 20 | 3 |

| Пищевые отходы | 0 | 85 | 20 | 2 |

| Мороженные и замороженные продукты | -15 | 90 | -12 | 3 |

Режимы хранения продуктов в распределительных холодильниках

| Камеры распределительных холодильников | Расчетные параметры воздуха | Температура продукта,°С | Продолжительность хранения или замораживания | ||

| Темпера тура,°С | Относительна я влажность, % | Поступающего | выходящего | ||

| Камеры хранения | |||||

| Охлажденных

продуктов |

От -3 до

4 |

85-90 | 12 | 0 | 1-6 мес (сыры)

6-8 мес (яйца) |

| Охлажденного мяса | 2 | 85-90 | 8 | 2 | 10-15 сут |

| Мороженных продуктов в холодильниках в зависимости от вместимости | |||||

| Менее 3000 т | -20 | 95-98 | -8 | -20 | 8-10 мес |

| 3000 т и более | -25 | 95-98 | -8 | -25 | 10-12 мес |

| Универсальные камеры в холодильниках вместимостью | |||||

| Менее 3000 т | 0/-20 | 85-90/95-98 | В зависимости от использования для охлажденных или мороженых продуктов | ||

| Более 3000 т | 0/-25 | 85-90/95-98 | |||

| Морозильные

камеры |

-30 | 95-98 | 4 | -8 | 20-22 ч |

| Загрузочноразгрузочная камера | -20 | 90-95 | 12 | -8 | — |

| Сортировачные камеры и экспедиция | 0 | 85-90 | — | — | — |

Режимы хранения продуктов на холодильниках мясокомбинатов %

| Наименование камер | Параметры

воздуха |

Температура

продуктов |

Продолжительность хранения или холодильной обработки, ч | ||

| Температура,°С | Относительная влажность | Начальная | Конечная | ||

| Камеры | |||||

| Быстрого одностадийного охлаждения мяса | -3 | 95-98 | 39 | 4 | 16 |

| Однофазного замораживания мяса | -30 | 95-98 | 39 | -8 | 27 |

| Замораживания субпродуктов в туннеле | -30 | 95-98 | 39 | -8 | 10 |

| Хранение мяса | |||||

| Охлажденного | -1 | 85-90 | 4 | -1 | 24 |

| мороженого | -20 | 95-98 | -8 | -20 | 24 |

| Охлаждение субпродуктов | |||||

| На стеллажах | -1 | 95-98 | 32 | 4 | 24 |

| В туннелях | -1 | 95-98 | 32 | 4 | 4 |

| Охлаждение и кратковременное хранение пищевого топленного жира | +4 | 85-90 | 27-40 | 8-10 | 2 (хранение) |

| Экспедиция | 12 | 85-90 | — | — | — |

Ориентировочная производительность рыбных промышленных холодильников

| Условная емкость холодильник а, т | Производител ьность морозильных камер, т/сут | Емкость аккумулятора, т | Производительно сть льдозавода, т/сут | Емкость льдохранилищ, т |

| 100 | 10 | 20 | 5 | 30 |

| 200 | 20 | 40 | 15 | 80 |

| 300 | 30 | 50 | 20 | 100 |

| 750 и более | 50-70 | 75 | — | — |

3. Соблюдение режима хранения пищевых продуктов

Санитарные условия работы холодильной установки. При хранении к пищевым продуктам предъявляются следующие требования:

- пищевые продукты при поступлении на хранение должны иметь удостоверения о качестве (сертификаты, датами сбора, о ветеринарном осмотре и т.д.);

- в соответствии с видом продукта и действующими техническими инструкциями, следует производить размещение грузов, их штабелирование, температурный режим, влажность воздуха в камере, продолжительность хранения;

- пищевые продукты различных видов следует хранить раздельно. Например, нежелательно хранить совместно лук и картофель, так как они при этом приобретают неприятный запах. Или же нежелательно хранить овощи вместе с яблоками. Яблоки при хранении выделяют этилен, который способен ускорить созревание и порчу других пищевых продуктов. В связи с многообразием подобных совместных реакций, существуют справочные таблицы совместимости пищевых продуктов, с которыми следует сверяться при поступлении новых продуктов на хранение.

- персонал должен производить периодический осмотр хранимых продуктов на наличие дефектов или признаков порчи.

Для борьбы с биологической порчей пищевых продуктов при хранении важное значение имеет дезинфекция холодильных камер.

Дезинфекция холодильных камер проводится периодически (в профилактических целях) не реже двух раз в год, после разгрузки камеры или при обнаружении развивающихся микроорганизмов (плесени, сапрофитных бактерий и т.д.), которые вызывают порчу продуктов. Важно, что периодичность дезинфекции устанавливается в зависимости от качества хранимых продуктов и вида их упаковки. В ряде случаев дезинфекция может требоваться каждый месяц. Дезинфекция осуществляется химическим и физическими средствами.

Санитарный контроль осуществляется путем осмотра охлаждаемого объекта и всего предприятия в целом санитарным или ветеринарным врачом. Результаты осмотра записываются в специальном журнале или составляется специальный акт.

Для нейтрализации микроорганизмов распространен метод обработки ультрафиолетовым излучением. Некоторые пищевые продукты под влиянием излучения приобретают бактериостатические свойства, т.е. микроорганизмы при попадании на облученный продукт отмирают, задерживается их рост или проявляется развитие со значительными отклонениями. Для ультрафиолетовой обработки используют бактерицидные лампы, которые представляют из себя газоразрядные лампы низкого давления с накаливающимися катодами. Бактерицидные лампы устанавливаются на высоте не ниже 2 м от пола. Потребляемая мощность бактерицидной лампы не должна превышать 0,75…1 Вт на 1 м3 помещения.

Срок хранения охлажденного мяса, периодически облучаемого бактерицидными лампами, увеличивается в 2-2,5 раза. Облучение сыров показало, что при облучении сырной головки в температурном режиме 3-4℃, позволило отсрочить период возникновения плесени с 4 до 6 месяцев. Кратковременное облучение молока позволяет резко снизить скорость нарастания его кислотности.

Стоит отметить, что ультрафиолетовое излучение пагубно воздействует на зрительные органы человека и открытую кожу.

Озон обладает антимикробным действием, воздействует на оболочку клеток бактерий и разрушает её. Озонирование является современным аналогом обработки холодильных камер, является безопасным, занимает меньше времени, позволяет удалять все неприятные запахи. Для озонирования используется специальный генератор озона, или так называемый озонатор.

Предельно-допустимая концентрация (ПДК) озона в воздухе рабочей зоны — 0,1 мг/м3. При применении озона для целей дезинфекции концентрация озона в воздухе помещения может достигать 10 мг/м3 и более. Поэтому генератор озона должен эксплуатироваться под надзором персонала и строго в соответствии с правилами его применения: обработка помещения и продукции в нём должна проводиться в закрытом помещении в отсутствии людей. Допуск людей в помещение после озонирования разрешается не ранее чем через 2,5 — 3 часа с момента выключения генератора озона.

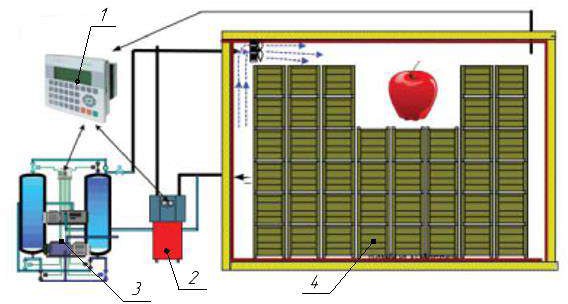

Хранение фруктов и овощей в атмосфере, отличающейся по газовому составу, называется хранением в регулируемой газовой среде (РГС), в этом случае холодильные камеры оснащаются специальными устройствами для поддержания определенной концентрации кислорода, углекислого газа, азота и других веществ (рис. 8).

Состав воздуха зависит, от чувствительности ягод и фруктов к углекислому газу. При малой чувствительности продуктов допускается повышение CO2 от 5 до 10%, при содержании кислорода от 11 до 16%.

В отличие от кислорода, содержание которого в камерах РГС снижается, углекислый газ тормозит процессы окисления и разложения, одновременно уничтожая временные микроорганизмы, поэтому содержание CO2 увеличивается. В итоге, изменив процентное соотношение составляющих атмосферы в камере, можно добиться более длительного хранения (таблица 2).

Рисунок 8 – Реализация технологии хранения в регулируемой газовой среде: 1 – система автоматического управления; 2 – адсорбер CO2; 3 – генератор азота; 4 – камера хранения

Таблица 3 – Продолжительность хранения плодов в зависимости от газового состава среды

| Плоды | При обычном составе среды | В РГС |

| Яблоки (Голден Делишес) | 5 мес. | 8 мес. |

| Груши (Вильямс) | 2 мес. | 5 мес. |

| Виноград | 3 мес. | 6 мес. |

| Персики | 5 недель | 10 недель |

| Вишня | 10 дней | 32 дня |

| Черная смородина | 7 дней | 42 дня |

| Клубника | 5 дней | 30 дней |

К примеру камер, с регулируемой газовой средой можно отнести камеры газации. Как известно, бананы собираются и транспортируются зелеными и для своевременного и равномерного созревания плодов используют камеры газации бананов. Бананы, собранные в недоспелом состоянии, не могут дозреть естественным путем, и стимуляция процесса созревания осуществляется специальным газом – смесью азота и этилена, который называют еще банановым газом.

В камере поддерживаются необходимые параметры: температура (+18…+20 °C), относительная влажность (около 90 %), кратность циркуляции воздуха, количество и концентрация газовой смеси. Процесс дозревания протекает от 4 до 8 дней, после чего плоды приобретают товарный вид.