Содержание страницы

- Основные способы и методы обработки металлов и сплавов

- Фрезерные работы

- Зубонарезные работы

- Токарные работы

- Сварочные технологии

- Ручная дуговая сварка

- Сварка под флюсом

- Электрическая обработка металлических изделий

- Механические способы обработки металла

- Методы металлообработки давлением

- Резание металлов

- Химическое воздействие на металл

- Температура и время

- Термическая обработка

- Заключение

Металлообработка — это неотъемлемая часть современной промышленности, играющая ключевую роль в производстве разнообразных металлических изделий. Каждый металл обладает уникальными физико-химическими характеристиками, что требует применения специализированных методов обработки для достижения нужных результатов.

Процесс металлообработки охватывает целый спектр операций, включающих механическую обработку, термическую и электрическую обработку, а также сварочные и художественные методы. Выбор метода обработки зависит от множества факторов, таких как тип материала, его характеристики, желаемая форма и точность изделия.

Первоначально, еще в античные времена, люди использовали примитивные способы обработки металлов, такие как ковка и ручная обработка. Эти методы позволяли создавать оружие, инструменты и украшения, что значительно изменило ход истории. С развитием цивилизации совершенствовались и методы обработки металлов, появились новые технологии, такие как литье и начальная сварка.

Индустриальная революция в XIX веке принесла значительные изменения в технологии металлообработки. Появление новых типов станков и инструментов, таких как фрезерные и токарные станки, а также изобретение электрической сварки, значительно увеличило возможности и масштаб производства. Сегодня металлообработка представляет собой высокотехнологичный процесс, включающий различные механические, термические и химические методы.

Есть четыре ключевых металла — сталь, чугун, медь и алюминий, требующих строго индивидуального подхода при механической, термической или любой другой обработке.

Перед началом работ по металлу необходимо учитывать его физико-химические свойства. Особенно важно обратить внимание на:

- температурные характеристики — как плавление, так и закалка, что критично при термическом воздействии;

- прочность и уровень твердости — это играет основополагающую роль при проведении точных операций, включая резку и точение.

Цель, которую преследует мастер при обработке металлической заготовки, напрямую влияет на выбор метода. Она может варьироваться: от простой распиловки до создания сложных рельефов, художественной штамповки или высокоточной шлифовки.

Основные способы и методы обработки металлов и сплавов

Металлообработка охватывает широкий спектр процессов, каждый из которых опирается на соответствующее оборудование и технологию. В зависимости от желаемого результата используются следующие методы:

- механический — связан с прямым физическим воздействием: сила прижима, резание, сжатие инструментом или прессом;

- термический — изменение структуры и формы путем воздействия высоких температур;

- художественный — включает ковку и направлен на придание эстетически привлекательной формы изделиям;

- сварочный — предполагает соединение элементов конструкции через плавление и последующее остывание шва;

- электрический — сюда входит прокалка и другие методы, основанные на прохождении электрического тока;

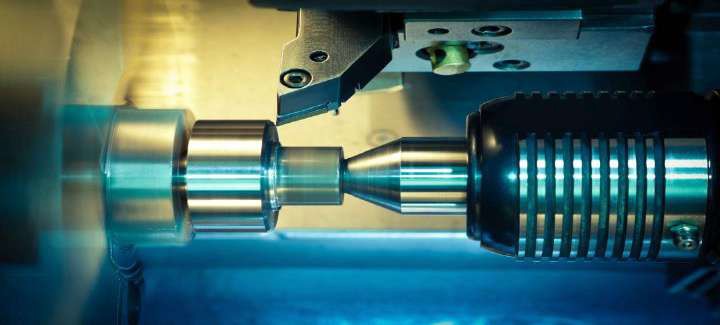

- токарный — обеспечивает получение нужной геометрии, в том числе конусов, валов и других тел вращения (рис. 2);

- литье — создание деталей путем заливки расплава в форму, с последующим его затвердеванием.

Рассмотрим подробнее наиболее распространенные методы металлообработки.

Фрезерные работы

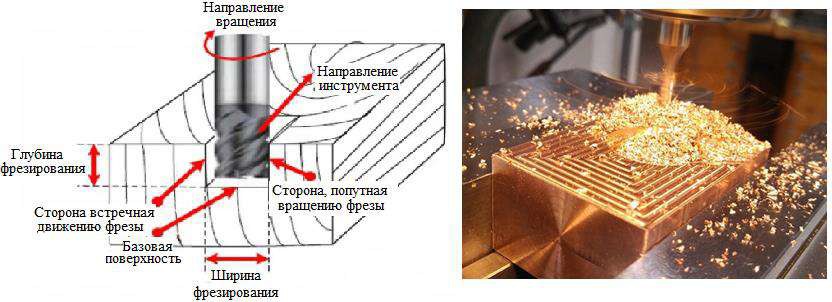

Фрезерование предоставляет универсальные возможности по обработке различных плоскостей и профилей. С помощью этого метода возможно выполнение множества задач: от фасок и канавок до формообразующих операций и отверстий. Фреза перемещается в нескольких осях, что позволяет работать с высокой степенью свободы (рис. 1, 3, 4).

Рисунок 1 — Фрезерование детали

Популярность фрезерных станков объясняется их многофункциональностью. Их используют как в индустриальных масштабах, так и в условиях частных мастерских. Особое внимание заслуживают системы с числовым программным управлением (рис. 5, 6). Благодаря автоматике возможна реализация сложнейших траекторий движения инструмента при абсолютной точности.

Рисунок 2 – Обработка заготовки на токарном станке.

Зубонарезные работы

Изготовление зубчатых элементов, таких как колеса или шестерни, требует особой точности и соблюдения равномерности шагов. В процессе используются специальные зубофрезерные или зубодолбежные станки, работающие по копировальному принципу. Зубья формируются путем последовательного фрезерования с равным интервалом.

Рисунок 3 – Фрезерование детали.

На мощных промышленных установках применяются червячные резцы, позволяющие за один проход прорезать несколько равномерно расположенных впадин. После этого зубья обрабатываются абразивными шлифовальными кругами, преимущественно с активной рабочей поверхностью по торцам.

Токарные работы

Процесс точения заключается в послойном удалении материала с заготовки, которая закреплена в патроне и вращается. Применяются резцы различной конфигурации. Основные формы деталей — это цилиндры, конусы и комбинированные элементы. Возможности токарной обработки включают:

- торцевание поверхностей;

- снятие фасок под углом;

- разделение заготовки на части;

- обработка закруглений (гальтелей);

- вырезание кольцевых канавок.

Ключевой аспект — удаление стружки. В системах с ЧПУ это делается автоматически, однако на ручных станках — это задача оператора.

Рисунок 4 – Фрезерование плоской поверхности.

Сварочные технологии

Сварка — фундаментальная техника объединения металлических деталей. В основе метода лежит нагревание с последующим плавлением материала, что приводит к формированию прочного соединения.

Существует два базовых способа:

- дуговая сварка с использованием штучных электродов;

- полуавтоматическая — с применением присадочной проволоки и катушек.

В первом случае электрод имеет антипригарное покрытие, обеспечивающее защиту сварочной ванны от окисления. Во втором — плавление проволоки происходит одновременно с заготовкой, что улучшает прочность и эстетичность шва. Специалисту важно правильно подобрать ток, режим и тип электрода.

Рисунок 5 – Фрезерование на станке с ЧПУ.

Ручная дуговая сварка

Метод MMA (также известный как РД, РДС) возник в XIX веке и используется по сей день. Формирование дуги осуществляется касанием или кратким ударом по металлу. Это вызывает локальное плавление как заготовки, так и электрода.

Наиболее часто метод используется в бытовых условиях. Потолочные и вертикальные швы требуют особой техники — ускоренное движение позволяет избежать деформации из-за силы тяжести.

Сварка под флюсом

Во время сварки под воздействием кислорода может происходить окисление, ухудшающее прочность соединения. Чтобы этого избежать, применяются электроды с обмазкой и подача защитных газов. Однако наилучший результат достигается при использовании флюсов.

Флюс — это порошковое вещество, расплавляющееся под воздействием температуры. Оно образует защитную пленку, под которой происходит сварка. После остывания флюс затвердевает и удаляется шлифованием, оставляя ровный и прочный шов.

Рисунок 6 — Обработка детали на станке.

Электрическая обработка металлических изделий

Технология электрической обработки заключается в использовании точечных электрических разрядов, которые приводят к плавлению металла. В процессе применяется латунный электрод, а пространство между ним и металлом заполняется маслом, обладающим высокими проводящими свойствами. Этот метод широко используется для работы с тонкими металлическими листами и заточки инструментов.

Ультразвуковой метод также является подвидом электрообработки, при котором высокочастотные звуковые волны воздействуют на молекулярные связи, что способствует образованию отверстий в металле.

Такая высокая точность обработки делает данный метод эффективным при изготовлении ювелирных изделий.

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Механические способы обработки металла

Процесс механической обработки имеет единый принцип: используется заготовка с лишними размерами, которые необходимо удалить. Это достигается с помощью более жесткого и острого инструмента. В зависимости от конкретного метода используются разные подходы, такие как вращение, подача и прочее. К этим методам относятся:

- Точение на токарном оборудовании.

- Сверление — процесс создания отверстий требуемого диаметра, как сквозных, так и глухих.

- Нарезание резьбы (внутренней или внешней) с помощью метчика и плашки вручную.

- Фрезерование.

- Строгание — метод, схожий с обработкой древесины, когда инструмент проходит по поверхности несколько раз, снимая слои металла.

- Шлифование — заключительный этап, который обеспечивает идеальную шероховатость поверхности и точные размеры.

После завершения этих процессов заготовка не имеет припуска.

Рисунок 9 – Инструменты для обработки металла резанием.

Методы металлообработки давлением

Методы металлообработки давлением не нарушают целостности металла, а лишь изменяют его форму. Для большинства таких процессов используется термическая обработка, которая снижает твердость и прочность материала.

Основные технологии:

- Ковка. Эта процедура требует значительных затрат ресурсов, так как выполняется вручную. Однако результат при этом получается уникальным и часто дорогим. Нагретая металлическая заготовка обрабатывается молотом или прессом, придавая ей нужную форму.

- Штамповка. Этот метод активно используется для обработки тонколистового металла. С помощью пуансона и матрицы, которые имеют зеркальное отражение друг друга, металл принимает требуемую форму.

Рисунок 10 – Фрезерование.

Резание металлов

Метод резания представляет собой довольно простую технологию, суть которой заключается в разделении заготовки на несколько частей с использованием острых инструментов из твердых сталей.

Типы резки:

- Ручная резка;

- Газовая резка;

- Лазерная резка;

- Плазменная резка.

Химическое воздействие на металл

Использование химических веществ может значительно улучшить прочностные и антикоррозийные характеристики металлических заготовок. Химические реакции, как правило, применяются для удаления загрязнений перед другими методами обработки или для нанесения дополнительного покрытия, такого как цинкование.

Температура и время

При химической обработке важно точно контролировать температуру и время воздействия, так как нарушения этих параметров могут привести к деформации металла.

Термическая обработка

Термическая обработка металлов включает в себя различные процессы, при которых материалы подвергаются высокой температуре, что позволяет изменить их физико-химические свойства.

Отжиг — нагрев до максимальной пластичности с последующим медленным остыванием в печи. Этот процесс снижает прочность материала, увеличивая его ковкость и устраняя внутренние напряжения.

Рисунок 11 – Резец токарного станка.

Закалка — процесс нагрева металла до высоких температур с последующим быстрым охлаждением в воде или масле. Это приводит к повышению прочности и стойкости материала к растяжению, но также увеличивает его хрупкость.

Отпуск — дополнительный нагрев после закалки с целью уменьшения хрупкости и восстановления частично утраченных характеристик.

Старение — медленный процесс изменения температуры, в результате которого происходят естественные структурные изменения, что обычно наблюдается при длительной эксплуатации конструкции.

Нормализация — процесс, схожий с отжигом, но с остыванием металла на воздухе, что способствует улучшению структуры и повышению ковкости материала.

Заключение

Интересные факты:

- Технология фрезерования используется в самых разных отраслях — от автомобильной промышленности до производства ювелирных изделий. Благодаря высокой точности фрезерных станков можно создавать детали с микроскопической точностью, такие как компоненты для космических технологий.

- Резка металла — это одна из самых старых технологий обработки, но современные методы, такие как лазерная и плазменная резка, позволяют добиться такой точности, которая раньше была невозможна. Лазерная резка может использоваться для создания сложных форм, включая различные художественные элементы.

- Термическая обработка, включая закалку и отжиг, активно используется в металлургии для улучшения прочности и стойкости металлов. Эти методы были усовершенствованы ещё в античные времена, когда кузнецы использовали простое нагревание и охлаждение для создания инструментов и оружия.

- Сварка является одной из важнейших технологий, использующихся в строительстве и машиностроении. Древнейшие формы сварки известны с XVIII века, но современная дуговая сварка была разработана в конце XIX века и дала мощный импульс для индустриализации.

Металлообработка — это не просто процесс превращения сырья в продукцию, а целый комплекс сложных технологических операций, включающих механическую, термическую, электрическую и химическую обработку. Развитие технологий в этой области стало возможным благодаря многовековому накоплению знаний и опыта, а также постоянному стремлению к совершенствованию производственных процессов.

Современные методы металлообработки, такие как фрезерование, токарные работы, сварка и термическая обработка, позволяют достигать высокой точности и качества изделий, что критически важно для различных отраслей промышленности.