Содержание страницы

1. Введение

Слова с приставкой нано-: нанотехнология, наномир, нанонаука, нанотехника, наноматериалы и т.п. – стремительно вошли в лексикон не только специалистов различного профиля, но и журналистов, политиков, предпринимателей и т.д. Это обусловлено взрывообразным развитием наносферы в деятельности человека и громадным значением ее для настоящего и будущего.

Целью этой главы является стремление в очень сжатом виде ознакомить читателя с некоторыми конкретными примерами осуществления нанотехнологических подходов в области обработки материалов давлением и преимуществ их использования на практике. При этом, не являясь специалистами в области нанотехнологии, авторы взяли за основу монографию Ю.И. Головина «Введение в нанотехнику» , фрагментарно приводя достижения нанотехники в области обработки материалов давлением в общедоступной форме.

В настоящее время общепризнано, что номинально наномир представлен объектами и структурами, характерные размеры которых измеряются нанометрами (1 нм = 10-9 м= 10-6 мм = 10-3 мкм). Сама десятичная приставка нано- происходит от греческого слова vavоb – карлик и означает одну миллиардную часть чего-либо. Реально наиболее ярко специфика нанообъектов проявляется в области характерных размеров – от атомных (~0,1 нм) до нескольких десятков нанометров. В этой области все свойства материалов и изделий (физико-механические, тепловые, электрические, магнитные, оптические, химические и др.) могут радикально отличаться от макроскопических.

Отнесение того или иного объекта к наномасштабным весьма условно. Нанообласти в структурной пирамиде можно выделить практически в любом объемном, пленочном или волокнистом объекте (границы зерен, ядра дислокаций и т.п. в кристаллах; области упорядоченных молекул в полимерах и т.д.). В качестве разумного критерия принадлежности объекта к наноструктурным, очевидно, можно принять высокую степень влияния на свойства объекта именно наноразмерных элементов его реальной структуры. Принято, что «нановладения» занимают промежуточную область между миром отдельных атомов, управляемых квантовой механикой, и макромиром, хорошо описываемым различными теориями (упругости, гидро- и электродинамики и т.п.).

С технико-экономической точки зрения основные побудительные мотивы развития нанотехнологий в области обработки материалов давлением состоят в том, что с их помощью можно:

– радикально изменять свойства традиционных материалов, не меняя их химического состава (появляется возможность заменить дорогие легированные стали более дешевыми рядовыми марками сталей, структура и свойства которых после обработки по нанотехнологиям не уступают легированным);

– снижать материало-, энерго- и трудоемкость, а также стоимость продукции, одновременно резко уменьшая загрязнение окружающей среды отходами производства (например, сверхпластическое течение, привлекательное для обработки материалов давлением, может осуществляться при более низкой температуре и с тем большей скоростью, чем мельче зерно).

До настоящего времени человек не раз сталкивался и стихийно использовал объекты и процессы, принадлежащие наномиру, не подозревая об этом и не выделяя их. Например, упрочняющее действие сильной пластической деформации (особенно в холодном состоянии), сопровождающееся дроблением кристаллической структуры, известно несколько веков. Интуитивно ее применяли для упрочнения режущего холодного оружия, орудий труда, ответственных деталей машин и т.п. Масштабным примером «интуитивной» нанотехнологии являются биохимические реакции между макромолекулами, составляющие основу всей жизнедеятельности биосферы и человека как ее части.

Бродильные процессы при изготовлении хлеба, сыра, вина и т.д. в присутствии катализаторов (ферментов, имеющих наноразмеры), получение фотографических изображений путем фотохимических реакций в наночастицах серебра, изготовление зеркал и многое другое – лишь небольшая часть применения «природной» нанотехнологии.

Современное производство технической продукции очень неэффективно в сравнении с природными процессами как по доле полезно используемой массы первичного сырья, так и по затратам энергии. В конечный потребительский продукт превращается ~1,5 % процента добываемого сырья , а доля полезно используемой энергии (по сравнению с теоретически необходимой на химические, структурные превращения, формоизменения элементов в конечный продукт) и того меньше. Природа же широко использует безотходную сборку и самосборку очень сложных биологических систем из простых молекул, замыкает «производственные» потоки и цепи, в которых отходы одного цикла становятся сырьем для другого, и т.д.

При этом законы физики не препятствуют получению изделий методом поатомной (или помолякулярной) сборки, а, скорее, провоцируют это и помогают этому. В пределе сказанное выливается в новый подход ко всему, что делает современная промышленность. Например, вместо получения готовых деталей, изделий из крупных заготовок путем отделения ненужных частей (например, точение болта из прутковой заготовки) появляется возможность получения детали или изделия (например, того же болта) посредством безотходной сборки из элементарных «кирпичиков» природы – атомов и молекул. Разумеется, в настоящее время это всего лишь броский лозунг, призванный обозначить новый характерный подход к массовым производствам, основанным на промышленных нанотехнологиях.

Нанопродукция обладает множеством очевидных и скрытых достоинств (например, крайне низкими материало- и энергоемкостью производства в расчете на одно готовое изделие, снижением сырьевой зависимости и транспортных расходов, экологической чистотой нанотехнологий и т.д.). В связи с этим передовые страны в течение последних десятилетий планомерно перестраивают экономику на инновационные рельсы, где успех определяют фундаментальные знания и высокие технологии. В последнее время эта работа начата и в России.

При этом разработка и производство нанопродукции требуют высококачественного естественно-научного образования, способного поднять интеллектуальный потенциал общества в целом. Нанореволюция ускорит переход к постиндустриальному этапу развития общества и сделает экономику инновационной по преимуществу, т.е. основанной на знаниях и высоких технологиях, а не на эксплуатации природных ресурсов или крупнотоннажном производстве, наносящем значительный ущерб окружающей среде, как в индустриальном обществе. Для жителей современной России актуален вопрос: станут ли россияне только потребителями благ нанореволюции или еще и созидателями, разработчиками, т.е. будут ли они лишь платить за нанопродукцию, ввезенную из-за рубежа, или зарабатывать на нанотехнологиях.

2. Способы получения объемных конструкционных наноструктурных материалов методами их обработки давлением

Основными характеристиками конструкционных материалов являются: модуль Юнга1, предел текучести, предел прочности, износостойкость, вязкость разрушения.

1 Коэффициент пропорциональности Е в законе Гука σ = Еε – характеризует жесткость материала.

В отличие от модуля Юнга, который мало зависит от структуры материала, все остальные характеристики структурочувствительны, т.е. могут управляться целенаправленным изменением структуры, в частности изменением номенклатуры и концентрации структурных дефектов, размером зерен, ячеек и других субструктурных единиц.

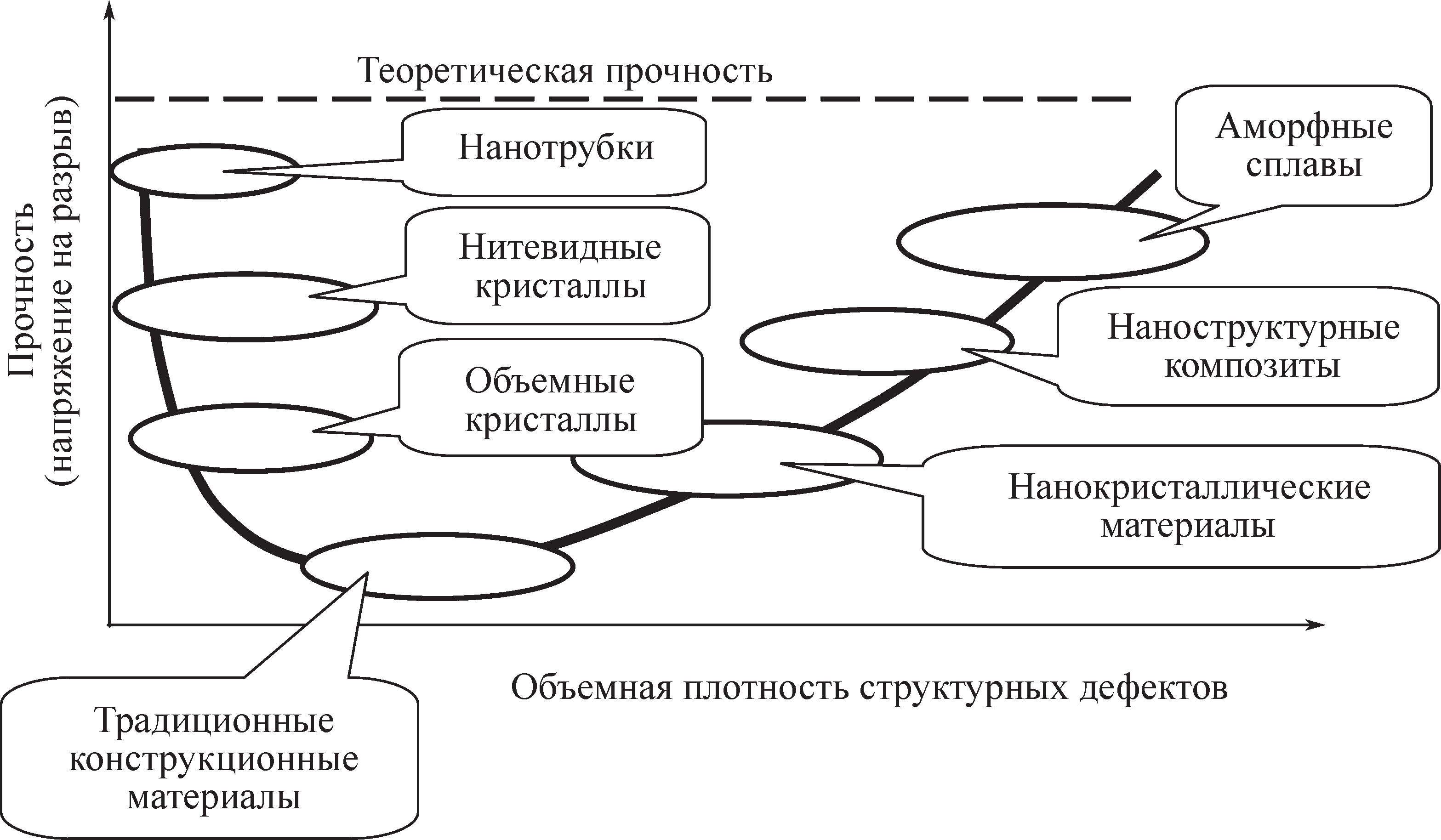

Типовая обобщенная зависимость прочностных показателей от концентрации структурных дефектов материалов приведена на рис. 1.

Основная здача конструкционных материалов – выдерживать механическую нагрузку в течение определенного времени при заданных условиях эксплуатации, удовлетворять требованиям минимизации массы конструкции, ее функциональности, надежности, экономичности.

Зависимость имеет вид кривой с минимумом в области, где располагается большинство традиционных конструкционных материалов (сталей, чугунов, алюминиевых сплавов и т.д.). Из этого следует, что для улучшения физико-механических характеристик можно использовать обе восходящие ветви этой зависимости, т.е. или резко уменьшать число атомных дефектов в решетке, приближаясь к идеальному порядку (усы, монокристаллы), или, напротив, увеличивать их число, стремясь к нанокристаллическому (старые названия: «субмикронному», ультрадисперсному) или аморфному состоянию материала (металлические стекла).

Обычно повышение пределов прочности и текучести приводит к охрупчиванию материала, или, иначе, снижению величины деформации до разрушения. Поэтому основная задача создания нового материала – обеспечение одновременно высоких характеристик прочности и высокого сопротивления трещинообразованию.

Наноструктурные материалы как раз и могут обеспечить оптимальное сочетание этих свойств, причем положительный эффект достигается не введением дорогостоящих легирующих компонентов, а только путем изменения структуры.

Рис. 1. Схематическая зависимость прочности материалов от концентрации атомных дефектов, показывающая два принципиально возможных направления повышения прочностных характеристик: путем уменьшения и посредством увеличения дефектов структуры материалов

Существует несколько принципиально отличающихся подходов к созданию объемных наноматериалов: компактирование порошков, интенсивная пластическая деформация, контролируемая кристаллизация аморфных сплавов и ряд других. Здесь рассматриваются лишь два первых направления.

3. Компактирование нанопорошков прессованием

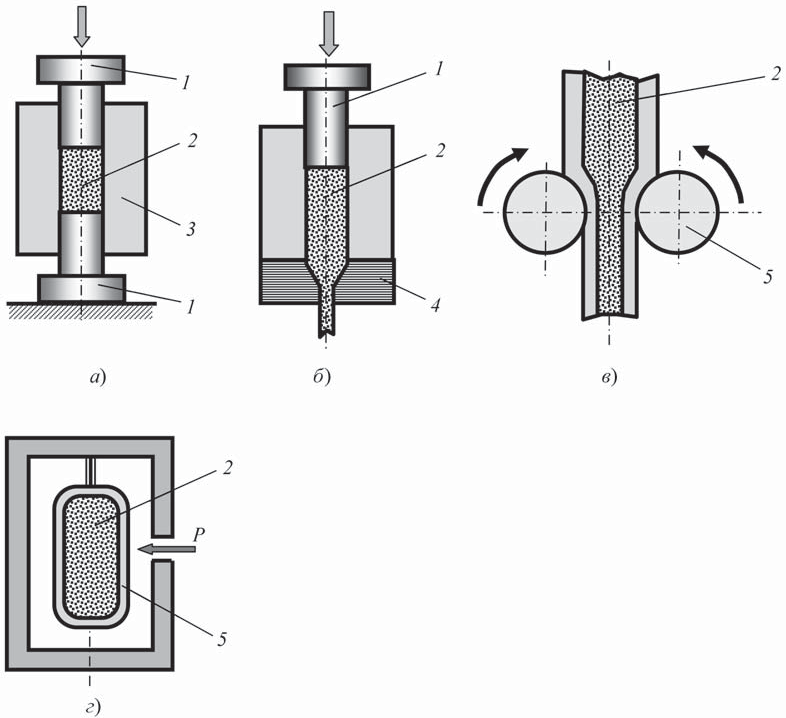

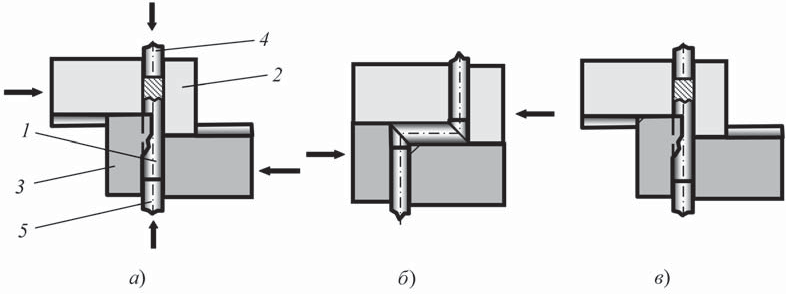

Эти процессы получили значительное распространение ввиду своей универсальности и сравнительной простоты исполнения. Давление, прикладываемое к прессуемому нанопорошку, может быть приложено в статическом, динамическом или импульсном режиме. Применяют как одноосное, так и всестороннее сжатие при комнатной или повышенной температуре, прокатку в оболочке или без нее, экструзию и другие методы (рис. 2).

Названные процессы позволяют получать самые разные одно-, двух- и многофазные материалы. Основной недостаток – высокая остаточная пористость, которая снижает модуль Юнга, предел текучести и другие механические свойства материала.

Разработано несколько способов, дающих возможность уменьшить пористость (среди них повышение температуры, увеличение длительности прессования, привлечение магнитоимпульсных, электротоковых и других эффектов). Дополнительным спеканием при высокой температуре удается довести плотность до 98…99 % от теоретической для данного материала, но обычно – ценой существенного увеличения размеров зерна.

Рис. 2. Схемы компактирования нанопорошков: а – одноосное сжатие; б – экструзия; в – прокатка; г – всестороннее сжатие; 1 – пуансон; 2 – порошок; 3 – обойма; 4 – матрица; 5 – вал прокатного стана; 6 – эластичная оболочка

Практически полностью исключить пористость в процессе приготовления нанокристаллических материалов с размером зерен в несколько десятков – сотен нанометров позволяют методы интенсивной пластической деформации.

4. Методы интенсивной пластической деформации

Целенаправленно структуры материала, образующиеся в результате интенсивной пластической деформации (ИПД) при волочении проволоки через фильеру, начали изучать в 60-е гг. прошлого века, хотя сам процесс применялся для получения высокопрочной рояльной проволоки (струн) за много десятилетий до этого.

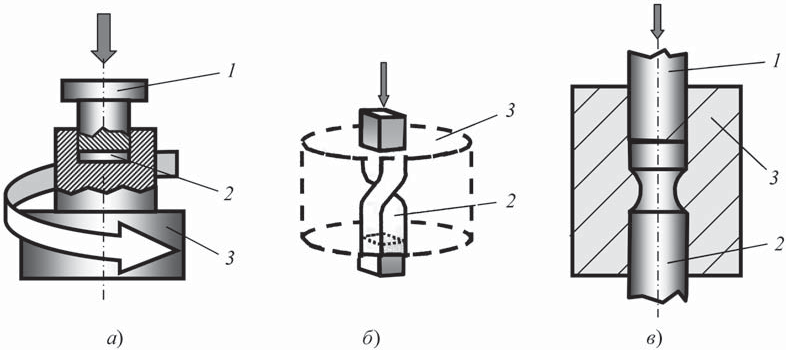

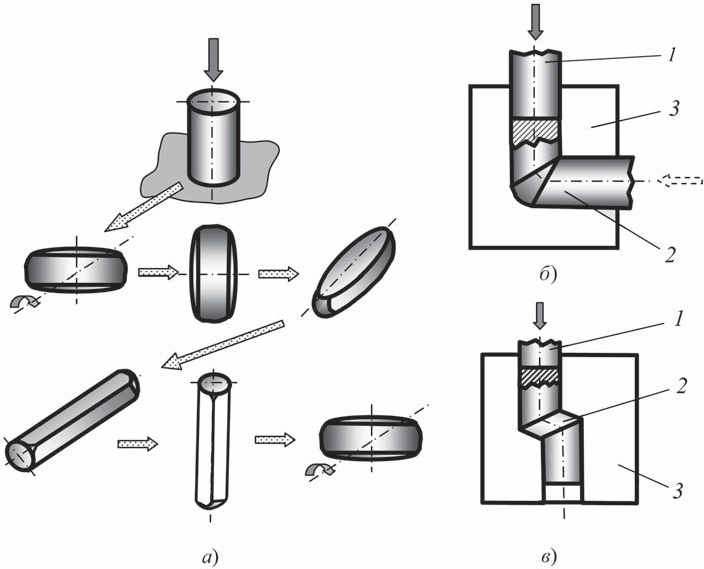

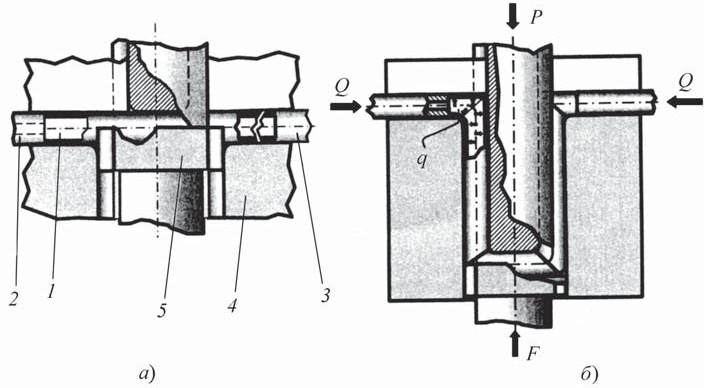

В настоящее время разработано несколько поцессов обработки металлов давлением для получения однородной нанокристаллической структуры: кручение под квазигидростатическим давлением или одноосным сжатием (рис. 3, а); прессование через матрицу с винтообразным рабочим каналом (рис. 3, б); экструзия через матрицу (рис. 3, в); всесторонняя ковка (рис. 4, а), равноканальное угловое прессование (РКУ) (рис. 4, б) и его модификации: РКУП-ПК – прессование в параллельных каналах (рис. 4, в); РКУП-ПМ – прессование в подвижных матрицах (рис. 5).

Рис. 3. Схемы интенсивной пластической деформации: а – кручение под давлением; б – прессование через матрицу с винтообразным рабочим каналом; в – экструзия через матрицу; 1 – пуансон; 2 – обрабатываемый материал; 3 – матрица

Последние методы реализуются путем деформации заготовки простым сдвигом, когда она проходит через зону сопряжения каналов равного поперечного сечения, выполненных в специальной штамповой оснастке и расположенных под углом до 90°.

Такая геометрия рабочего канала позволяет многократно (с поворотом вокруг оси) деформировать заготовку, интенсифицируя процесс измельчения зерен. При этом чистые металлы за несколько проходов (обычно до 7–10) приобретают нанокристаллическую структуру с размером зерен 200…300 нм, а сплавы – с размером зерен < 100 нм.

Данные методы позволяют сформировать беспористые заготовки диаметром в несколько десятков миллиметров и длиной ~1 м.

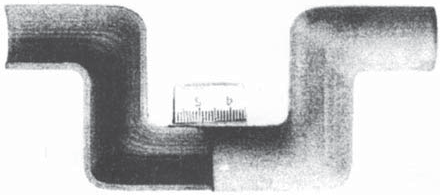

В дополнение к описанным выше методам разработаны процессы, позволяющие получить нанокристаллическую структуру материала в трубчатых заготовках . Пример такого процесса приведен на рис. 6. Его сущность заключается в том, что трубную заготовку 1 (рис. 6, а) герметизируют осевыми пуансонами 2 и 3, в одном из которых выполнено осевое отверстие, гидравлически связанное с источником высокого давления. На торцы заготовки накладывают деформирующие нагрузки Q, а в полости заготовки создают высокое гидростатическое давление q наполнителя (рис. 6, б). Затем сообщают синхронное перемещение навстречу друг другу осевым пуансонам 2 и 3, а подвижную матрицу 5 перемещают вниз со скоростью, например, равной скорости осевых пуансонов. Под действием высокого давления наполнителя q в полости заготовки, сил Р и Q, налагаемых на заготовку осевыми пуансонами и подвижной матрицей, трубная заготовка деформируются в -образный полуфабрикат (рис. 7).

Рис. 4. Схемы интенсивной пластической деформации: а – технологическая последовательность обработки материала ковкой; б – равноканальное угловое прессование (РКУП); в – равноканальное угловое прессование в параллельных каналах РКУП-ПК; 1 – пуансон; 2 – обрабатываемый материал; 3 – матрица

Рис. 5. Схема интенсивной пластической деформации в подвижных матрицах (РКУП-ПМ): а – исходное положение; б, в – соответственно начало и конец четного этапа обработки материала заготовки; 1 – заготовка; 2, 3 – полуматрицы; 4, 5 – пуансоны

Рис. 6. Схема наноструктурирования материала трубных заготовок: а – исходное положение; б – деформированное положение; 1 – трубная заготовка; 2, 3 – осевые пуансоны; 4 – неподвижная матрица; 5 – подвижная матрица

В процессе формоизменения заготовки материал в ее коленных зонах деформируется преимущественно вследствие деформации сдвига, интенсифицируя процесс измельчения структуры материала заготовки, расположенного в вертикальных межколенных зонах -образного полуфабриката.

Измельчение структуры материала полуфабриката может быть продолжено путем реверса направления перемещения подвижной матрицы при сохранении в полости заготовки давления наполнителя и синхронного перемещения осевых пуансонов друг от друга. При этом -образный полуфабрикат приобретает вновь прямолинейную форму, идентичную форме исходной заготовки. В дальнейшем процесс дробления кристаллической структуры заготовки может быть продолжен по двум вариантам.

Рис. 7. ∪-образный полуфабрикат после нечетного этапа деформирования трубной заготовки (материал – Ст 3; диаметр заготовки 20 мм; толщина стенки 2 мм; радиус вогнутой поверхности колен 5 мм)

По первому варианту прямолинейный полуфабрикат вновь формоизмеряют в -образный полуфабрикат по описанный ранее схеме с последующим реверсом исполнительных механизмов устройства и получением вновь прямолинейного полуфабриката.

Рис. 8. Схемы интенсивной пластической деформации: а – многократная прокатка, аккумулирующая деформацию; б – многократное гофрирование-распрямление; в – схема процесса РКУП «Конформ»; 1 – ролики; 2 – обрабатываемый материал; 3 – матрицы; 4 – вращающийся вал, окруженный неподвижным желобом, по которому силами трения перемещается заготовка

По второму варианту полученный прямолинейный полуфабрикат деформируют в -образный, являющийся зеркальным отражением -образного полуфабриката, полученного в результате первого цикла деформирования трубной заготовки с последующим реверсом работы устройства (отличающегося от схемы, приведенной на рис. 6) и получением вновь прямолинейного полуфабриката. Этот вариант позволяет вовлечь в процесс структурообразования дополнительные плоскости скольжения материала заготовки.

Дополнительно, управляя соотношением скоростей перемещения осевых пуансонов и подвижной матрицы, удается в процессе формоизменения заготовки управлять схемой напряженного состояния материала в очагах пластической деформации, расположенных в коленных зонах -образного полуфабриката, управляя тем самым и процессом структурообразования материала заготовки.

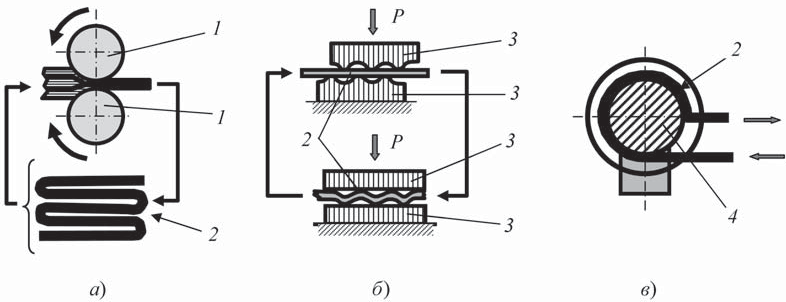

Длинномерные заготовки получают непрерывными методами: многократной прокаткой, многократным гофрированием или привлечением метода РКУП «Конформ» (рис. 8).

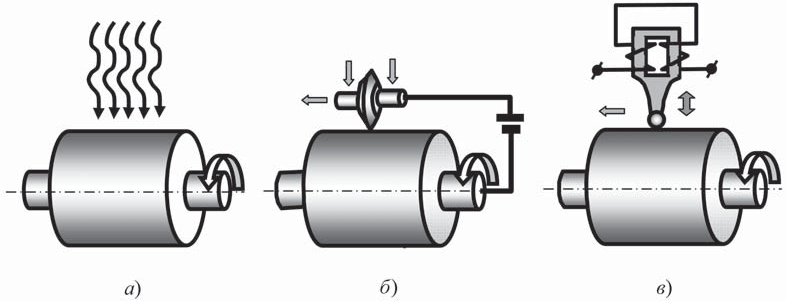

Для упрочняющей обработки поверхностных слоев деталей применяется также множество схем реализации, обеспечивающих получение нанокристаллической структуры в приповерхностных слоях. Некоторые из них приведены на рис. 9.

Как отмечалось, основной задачей ИПД является измельчение зерен до субмикрометров размера. Однако не меньшее значение, чем размер зерна, имеет и структура образующихся границ между зернами. К преимуществам приведенных схем относится возможность в отличие от поликристаллических структур получать межзеренные границы с большими углами разориентировки, доля которых доходит до 70…80 %. Как сейчас установлено, такая форма границ играет решающую роль в упрочнении материала, она же облегчает зернограничное проскальзывание, увеличивая тем самым ресурс пластичности материала.

Рис. 9. Схемы ИПД (упрочнения) поверхностных слоев: а – упрочнение различными видами облучения и плазменного воздействия; б – обкатка с пропусканием тока в зоне контакта ролика и детали; в – обкатка с ультразвуковым воздействием

Структура межзеренных границ после ИПД при температуре Т < 0,3 от точки плавления отличается высокой неравномерностью, которую усиливают значительные напряжения в зернах и по их границам. Электронная микроскопия фиксирует сильную размытость, волнистость и складчатость границ, свидетельствуя о присутствии большого числа атомных дефектов внутри них. Однако низкотемпературный отжиг (при Т = 200…300 °С, например, для титана) обеспечивает упорядочение границ и уменьшение их толщины.

По данным российских исследователей , ИПД в титане технической чистоты достигнут предел текучести 1,1 ГПа, а предел прочности 1,25 ГПа при приемлемой деформации до разрушения, равной 14 %. Одновременно наблюдается почти двукратное увеличение предела выносливости (с 230 до 450 МПа).

В табл. 1 приведены механические свойства титановых сплавов в зависимости от их структурного состояния .

Область наноматериалов представляет значительный интерес для технологов, работающих в области деформирования материалов в сверхпластическом состоянии. Управление структурой границ и оптимизация их строения позволяют существенно снизить температуру, при которой наблюдается эффект сверхпластичности, и существенно увеличить скорость деформирования.

В настоящее время наноматериалы производятся на лабораторных установках (в лучшем случае на опытно-промышленных), себестоимость их производства велика, а спрос ограничен. По мере совершенствования технологии и роста объемов производства цена наноматериалов будет падать, а потребление расти. Наблюдаемые сейчас повсеместное повышение стоимости сырья и энергии, ужесточение экологических требований делает традиционные материалы, используемые в промышленности, все менее конкурентоспособными по сравнению с наноматериалами.

Таблица 1. Изменение свойств титановых сплавов в результате наноструктурирования

| Материал | σв, МПа | σ0,2, МПа | δ, % | σ-1, МПа | Число циклов до разрушения N |

| ВТ1-0,

крупнозернистый |

436 | 360 | 25 | 300 | 2,5·105 |

| ВТ1-0, субмикрокристаллические зерна | 840 | 760 | 15 | 520 | > 1·106 |

| ВТ1-0, нанокомпозит | 1100 | 850 | 10 | 600 | > 2·106 |

| ВТ6,

крупнозернистый |

970 | 900 | 20 | 550 | – |

| ВТ6, нанокомпозит | 1400 | 1380 | 10 | 750 |

Условия обработки: равноканальное угловое прессование, 13 проходов с последующими осадкой (ε = 55 %) и отжигом при 500 °С.