Содержание страницы

1. Классификация и технические требования к автокранам

Автомобильный кран – это автономная подъемно-транспортная самоходная машина, предназначенная для погрузки и разгрузки строительных, сельскохозяйственных, промышленных и других грузов, в том числе на необорудованных для этих целей площадках.

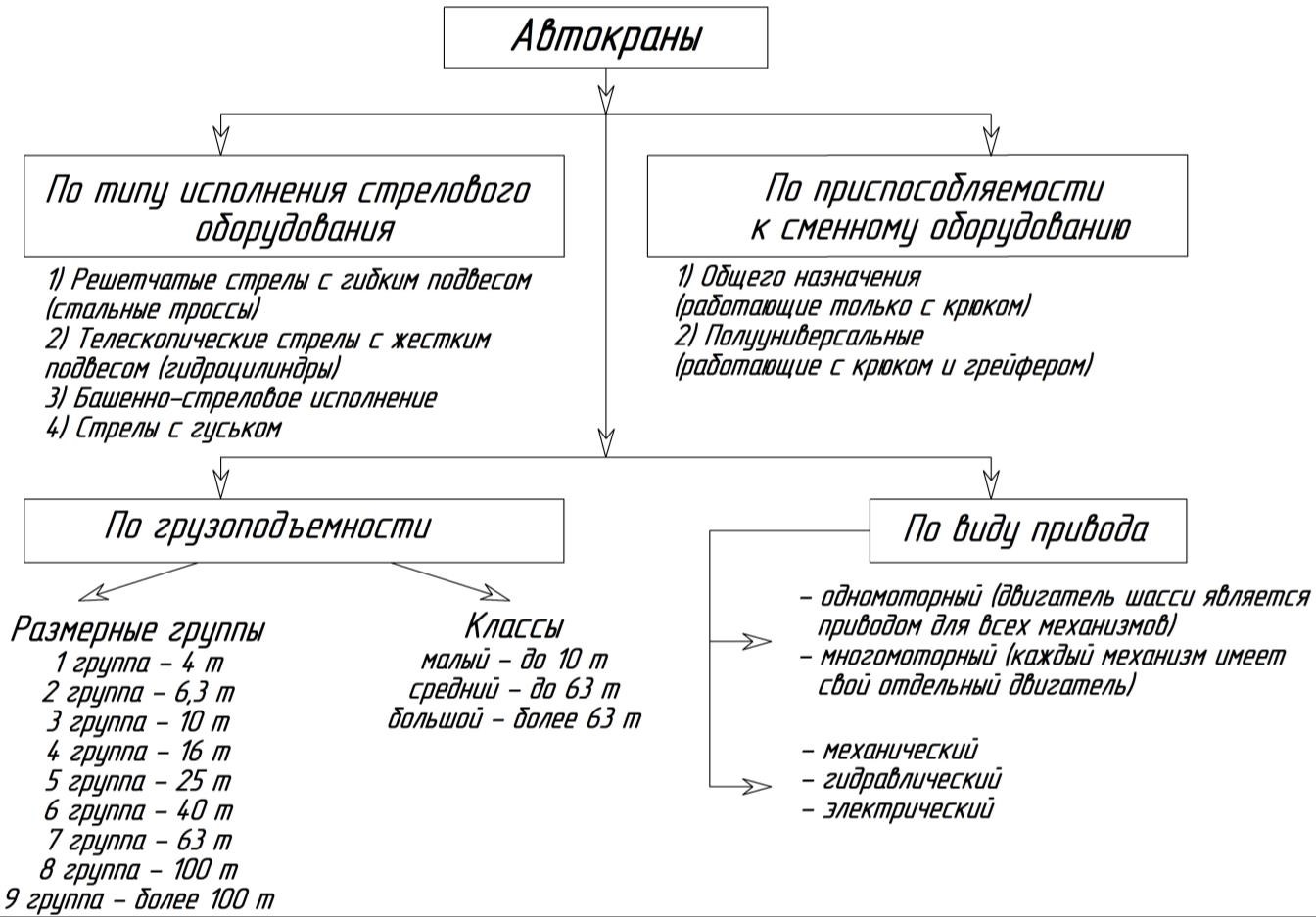

Автомобильные краны (АК) классифицируют по следующим признакам (рис. 1):

- по типу исполнения стрелового оборудования (решетчатые стрелы с гибким подвесом, телескопические стрелы с жестким подвесом, стрелы в башенно-стреловом исполнении и стрелы с гуськом);

- по приспособляемости к сменному оборудованию (общего назначения и полууниверсальные);

- по грузоподъемности (9 размерных групп и 3 класса);

- по виду привода (одномоторный, многомоторный, механический, гидравлический и электрический).

Основные технические требования, предъявляемые к автокранам:

- высокая мобильность;

- возможность работы в свободностоящем положении на опорах;

- возможность вращения на 360° поворотной рамы со стрелой и кабиной машиниста;

- обеспечение широкого диапазона изменения вылета стрелы и высоты подъема груза;

- применение приборов и устройств, предназначенных для безопасной эксплуатации машин;

- краны должны эксплуатироваться при температуре воздуха от минус 40 °С до плюс 40 °С при допустимой скорости ветра на высоте 10 м для рабочего и нерабочего состояний не более 14 м/с;

- допустимый уклон площадки при установке крана для работы на выносных опорах не должен превышать 3°, допустимый угол наклона крана к горизонту при работе на выносных опорах – 1,5°.

Рисунок 1 – Классификация автомобильных кранов

Регулирование скоростей рабочих механизмов крана комбинированное: изменением частоты вращения вала насосов (за счет изменения частоты вращения коленчатого вала двигателя автокрана), дросселированием рабочей жидкости в каналах гидрораспределителей и регулированием рабочего объема гидромотора главной грузовой лебедки.

2. Типоразмерный ряд автомобильных кранов и их индексация

Типоразмерный ряд автомобильных кранов – ряд автокранов, различающихся значением их грузоподъемности на наименьшем вылете стрелы (рис. 2, 3, 4, 5).

По грузоподъемности АК подразделяют на 9 размерных групп: 4; 6,3; 10; 16; 25; 40; 63; 100; более 100 тонн.

Определяющим ограничением для назначения грузоподъемности АК конкретного типоразмера являются нагрузка на ось шасси (осевая масса) автокрана и допустимая устойчивость против опрокидывания.

Рисунок 2 – Автомобильный кран КС-2571А

Рисунок 3 – Автомобильный кран КС-3575А

\

\

Рисунок 4 – Автомобильный кран КС-45717К-1Р с овоидной стрелой

Рисунок 5 – Автомобильный кран «Клинцы» КС-55713-1К-4

Из имеющегося типоразмерного ряда автомобильных кранов образованы три класса: малый – до 10 т; средний – до 63 т; большой — свыше 63 т.

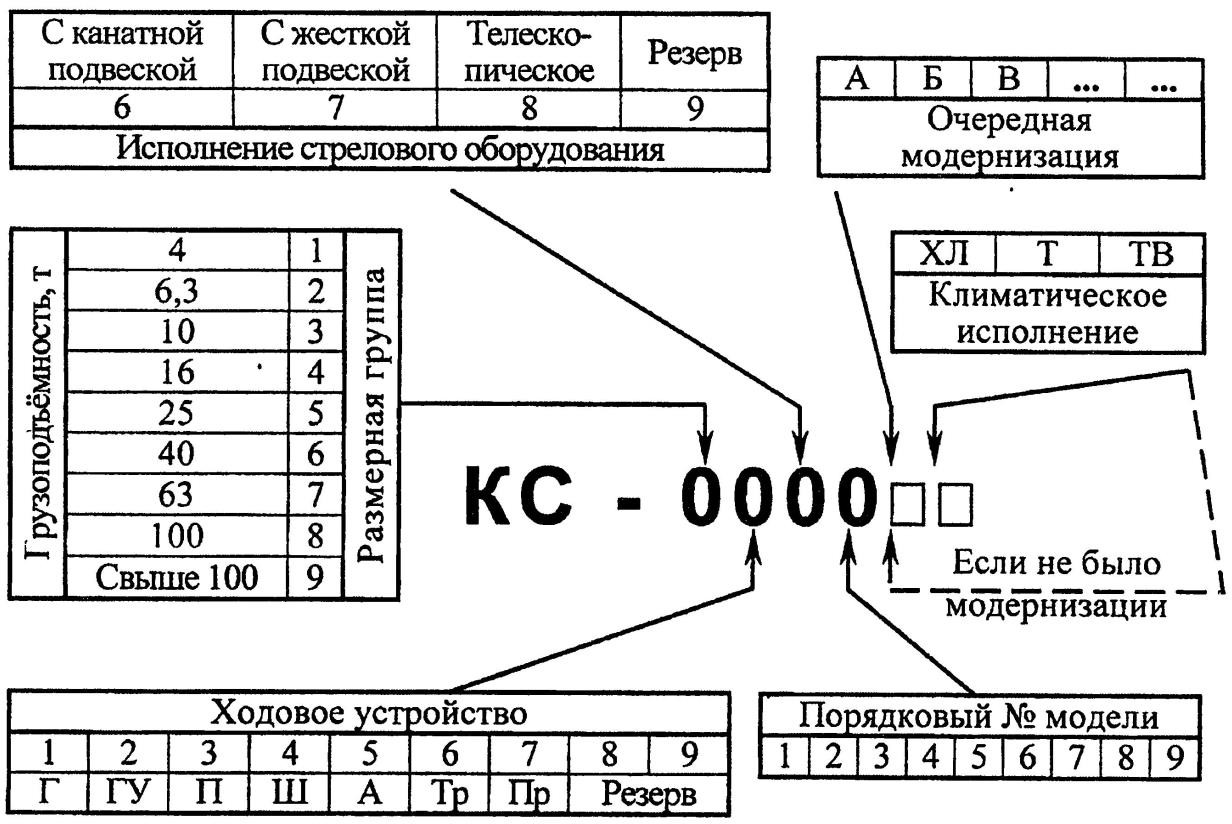

Всем автомобильным кранам в группе стреловых самоходных кранов общего назначения присваивается индекс (рис. 6), состоящий из букв КС (кран стреловой самоходный) и четырех-пяти цифр, из которых:

- первая цифра обозначает номер размерной группы в ряду грузоподъемности машин,

- вторая – тип ходового устройства,

- третья – исполнение подвески стрелового оборудования,

- четвертая – порядковый номер модели.

Буквы, цифры и индексы, стоящие после цифр номера модели, обозначают очередную модернизацию (цифра 1 – первая модификация или буква А – первая модернизация и т.п.).

Рисунок 6 – Индексация стреловых кранов общего назначения: КС – кран стреловой общего назначения; ХЛ – северное исполнение; Т – тропики; ТВ – тропики влажные; Г – гусеничное ходовое устройство; ГУ – то же, с увеличенной поверхностью гусениц; П – пневмоколесное ходовое устройство; Ш – специальное шасси автомобиля; А – шасси грузового автомобиля; Тр – трактор; Пр – прицепное устройство

По типу исполнения стрелового оборудования автокраны КС бывают: с канатной (гибкой) подвеской, с жесткой (гидроцилиндровой), телескопической и резервной.

По климатическому исполнению:

- ХЛ – холодного (северного) исполнения,

- Т – тропики,

- ТВ – тропики влажные.

По типу ходового устройства:

- Г – гусеничные,

- ГУ – гусеничные с увеличенными гусеницами,

- П – пневмоколесные,

- Ш – шасси специальное,

- А – шасси автомобильное,

- Тр – трактор,

- Пр – прицеп.

По профилю сечения стрелы бывают следующих видов:

- прямоугольные (коробчатые),

- трапециевидные,

- гексагональные,

- многогранные,

- овоидные и др.

Наиболее перспективный профиль сечения стрелы это овоидный, обладающий высокой прочностью и низкой металлоемкостью.

Например, индекс КС-35715-1 расшифровывается следующим образом: КС – кран стреловой самоходный, 3 – третья размерная группа (грузоподъемность 10 т), 5 – ходовое устройство в виде шасси грузового автомобиля, 7 – жесткая подвеска стрелового оборудования (телескопической стрелы), 15 – порядковый номер модели крана, 1 (-1) – первая модернизация модели.

Индекс КС-2561БТВ ― кран самоходный грузоподъёмностью 6,3 т на автомобильном шасси с гибкой подвеской стрелы и механическим приводом (цифра 1), второй модернизации в исполнении для влажных тропиков.

Некоторые изготовители дают иную маркировку: три буквы – назначение крана, затем цифры – грузоподъёмность. К примеру, СМК-8 –кран специальный монтажный грузоподъёмностью 8 тонн.

К основным параметрам автомобильных кранов относятся:

- грузоподъемность;

- вылет стрелы;

- вылет стрелы от ребра опрокидывания;

- высота подъема;

- глубина опускания крюка;

- скорость подъема (опускания) груза;

- транспортная скорость;

- общая (эксплуатационная) масса крана;

- максимальная осевая нагрузка;

- среднее давление выносной опоры на основание;

- минимальный радиус поворота

- автокрана; преодолеваемый уклон дороги;

- мощность силовой установки.

Вылет стрелы – расстояние от оси центра тяжести АК до оси груза.

Высота подъема крюка – расстояние от поверхности земли до крюка.

Скорость подъема (опускания) груза – изменение положения высоты груза строго по вертикали в единицу времени (м/мин).

Транспортная скорость – путь, проходимый АК за единицу времени (км/ч).

3. Устройство автомобильных кранов

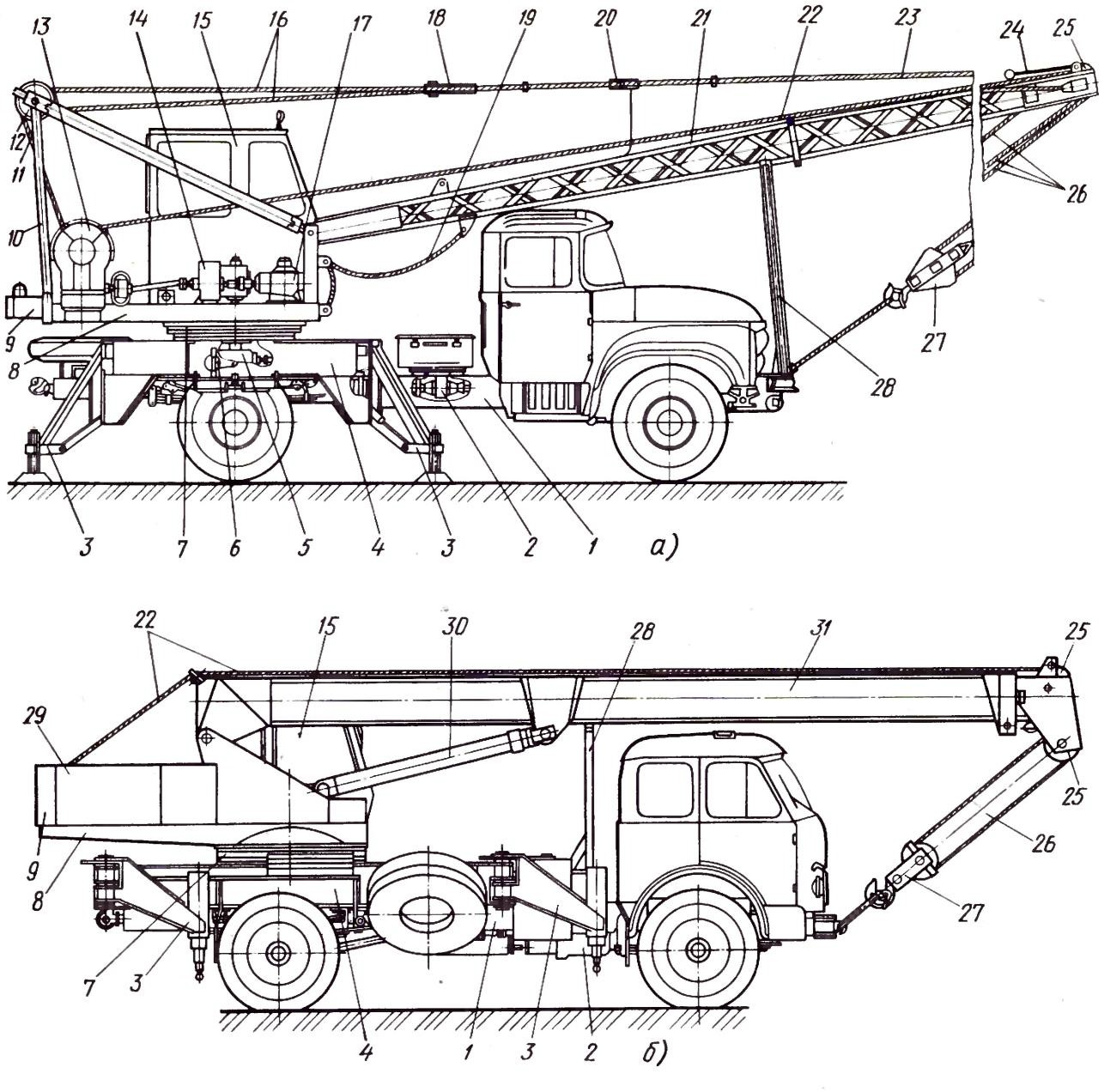

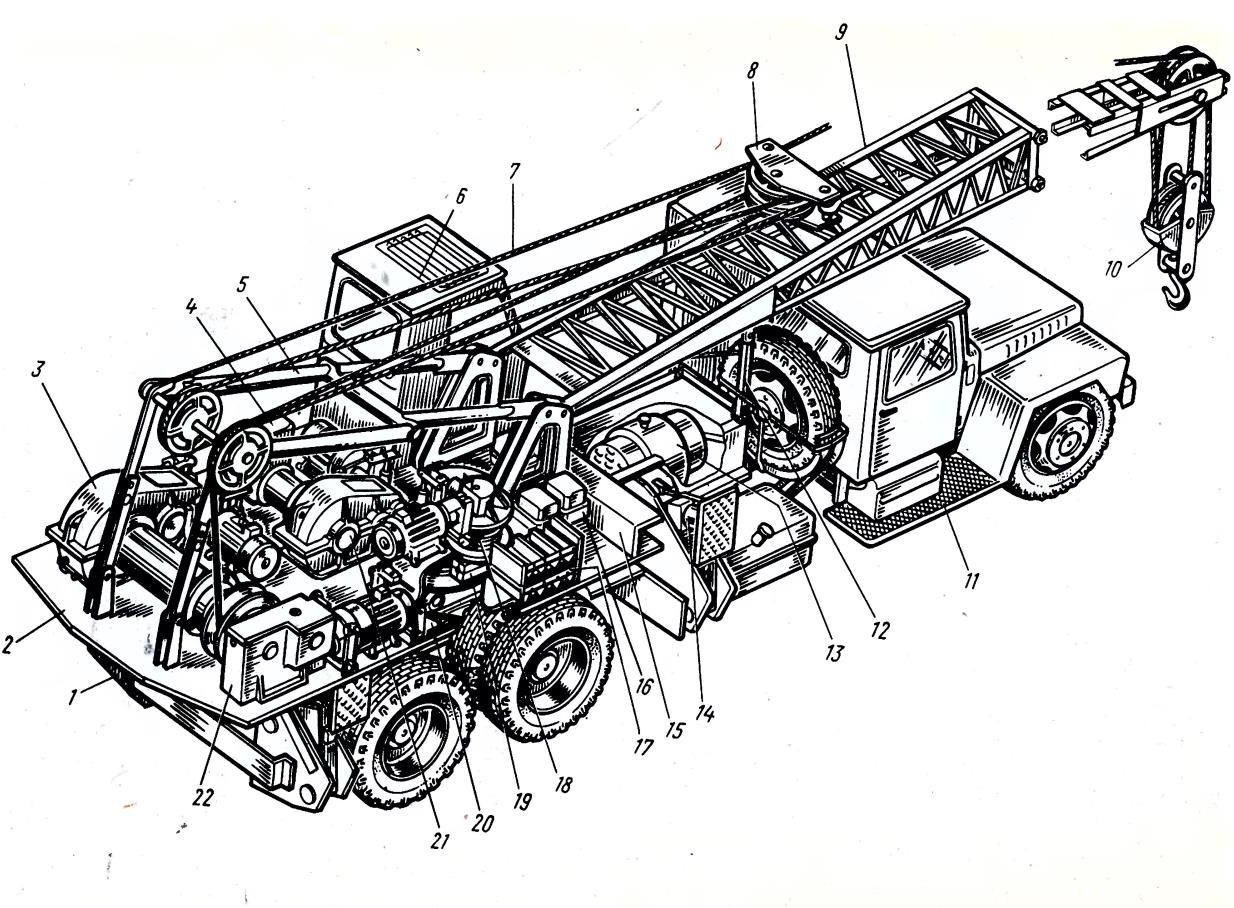

Автомобильный кран (рис. 7) состоит из неповоротной и поворотной частей, соединенных между собой опорно-поворотным устройством (ОПУ), а также стрелового оборудования.

Рисунок 7 – Автомобильные краны

Неповоротная часть автокрана (рис. 8) − это ходовое устройство 1 (шасси базового автомобиля) и ходовая рама 4 со смонтированными на ней выносными опорами 3. В конструкцию шасси базового автомобиля вносят ряд изменений: закрепляют на раме автомобиля ходовую раму, устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы или выключатели задних подвесок шасси. У автокранов с механическим приводом исполнительных механизмов дополнительно устанавливают промежуточный редуктор 5, у автокранов с гидравлическим приводом − масляный бак (насос, распределитель, гидроцилиндры размещены в других местах автокрана), у автокранов с электроприводом – генератор.

Рисунок 8 – Автомобильные стреловые самоходные краны: а) с механическим приводом (кожух механизмов на поворотной раме условно снят); б) с гидравлическим приводом; 1 – ходовое устройство (шасси базового автомобиля); 2 – коробка отбора мощности; 3 – выносные опоры; 4, 8 – ходовая и поворотная рамы; 5 – промежуточный редуктор; 6 – стабилизатор; 7 – опорно-поворотное устройство; 9 — противовес; 10 – двуногая стойка; 11, 22 – стреловой и грузовой канаты; 12, 25 – блоки головок двуногой стойки и стрелы; 13 – стреловая лебедка, 14 – реверсивнораспределительный механизм; 15 – кабина; 16, 26 – стреловой и грузовой полиспасты; 17 – механизм поворота; 18 – траверса; 19 – канатное предохранительное устройство; 20 – ограничитель грузоподъемности; 21 – основная невыдвижная стрела; 23 – оттяжка; 24 – сигнализатор опасного напряжения; 27 – крюковая подвеска; 28 – опорная стойка; 29 – кожух; 30 – гидроцилиндр подъема стрелы; 31 – телескопическая стрела

На ходовой раме устанавливается опорно-поворотное устройство 7. Для повышения устойчивости при работе крана используют выносные опоры.

Поворотная часть автокрана включает в себя поворотную платформу и размещенные на ней исполнительные механизмы (механизм поворота, стреловая лебедка (или гидроцилиндры) и грузовая лебедка), кабину 15 машиниста и стреловое оборудование.

Стреловое оборудование (СО) может иметь гибкую или жесткую подвеску. У кранов с жесткой подвеской СО удерживается гидроцилиндром подъема стрелы (рис. 8б), а у кранов с гибкой подвеской – системой канатов (рис. 8а).

Поворотная платформа представляет собой поворотную раму 8 (основание поворотной части крана), установленную на опорноповоротном устройстве 7.

На конце поворотной рамы закреплен противовес 9 (дополнительный груз), уравновешивающий кран во время работы. От внешних воздействий исполнительные механизмы крана и их привод защищает кожух 29 (капот).

У кранов с гибкой подвеской СО (рис. 8а) на поворотной платформе установлена двуногая стойка 10, к которой подвешивают СО.

Исполнительные механизмы. У автокранов с гибкой подвеской СО (рис. 1а) и механическим приводом к исполнительным механизмам относятся стреловая лебедка 13 для изменения угла наклона стрелы, грузовая лебедка для подъема и опускания груза и механизм поворота 17 для вращения поворотной части крана. Вращение лебедкам и механизму поворота ОПУ передается от реверсивнораспределительного механизма 14.

У кранов с жесткой подвеской СО (рис. 8б) и гидравлическим приводом к исполнительным механизмам (стреловая и грузовая лебедки, механизм поворота ОПУ) угол наклона телескопической стрелы 31 изменяют с помощью гидроцилиндров 30. Подъем и опускание груза производятся грузовой лебедкой, а вращение поворотной части − механизмом поворота. Вращение барабану грузовой лебедке и шестерне механизма поворота передается от гидромотора.

Стреловое оборудование обеспечивает действие грузозахватного устройства в рабочей зоне автокрана.

У кранов с гибкой подвеской стреловое оборудование комплектуется основной 21 и удлиненными невыдвижными и выдвижными стрелами с гуськами (или без них), грузовым 26 и стреловым 16 полиспастами для подъема груза и стрелы 21 со специальным канатным устройством 19, предохраняющим стрелу от запрокидывания. Полиспаст 16 состоит из блоков 12, которые установлены на головке двуногой стоики и на специальной траверсе 18, связанной с головкой стрелы оттяжками 23, и стрелового каната 11, огибающего блоки двуногой стойки и траверсы.

У кранов с жесткой подвеской комплект стрелового оборудования состоит из телескопической стрелы с гуськами (или без них) и гидроцилиндров подъема стрелы и выдвижения ее секций.

В состав стрелового оборудования кранов обоих типов входят грузозахватные устройства, в качестве которых на автомобильных кранах используют крюковую подвеску 27 и значительно реже − грейферные ковши и магнитные шайбы. Крюковая подвеска состоит из блоков, траверсы и грузового крюка. Блоки крюковой подвески вместе с блоками головки стрелы и грузовым канатом 22 образуют грузовой полиспаст 26.

3.1. Кинематическая схема автокрана с механическим приводом исполнительных механизмов

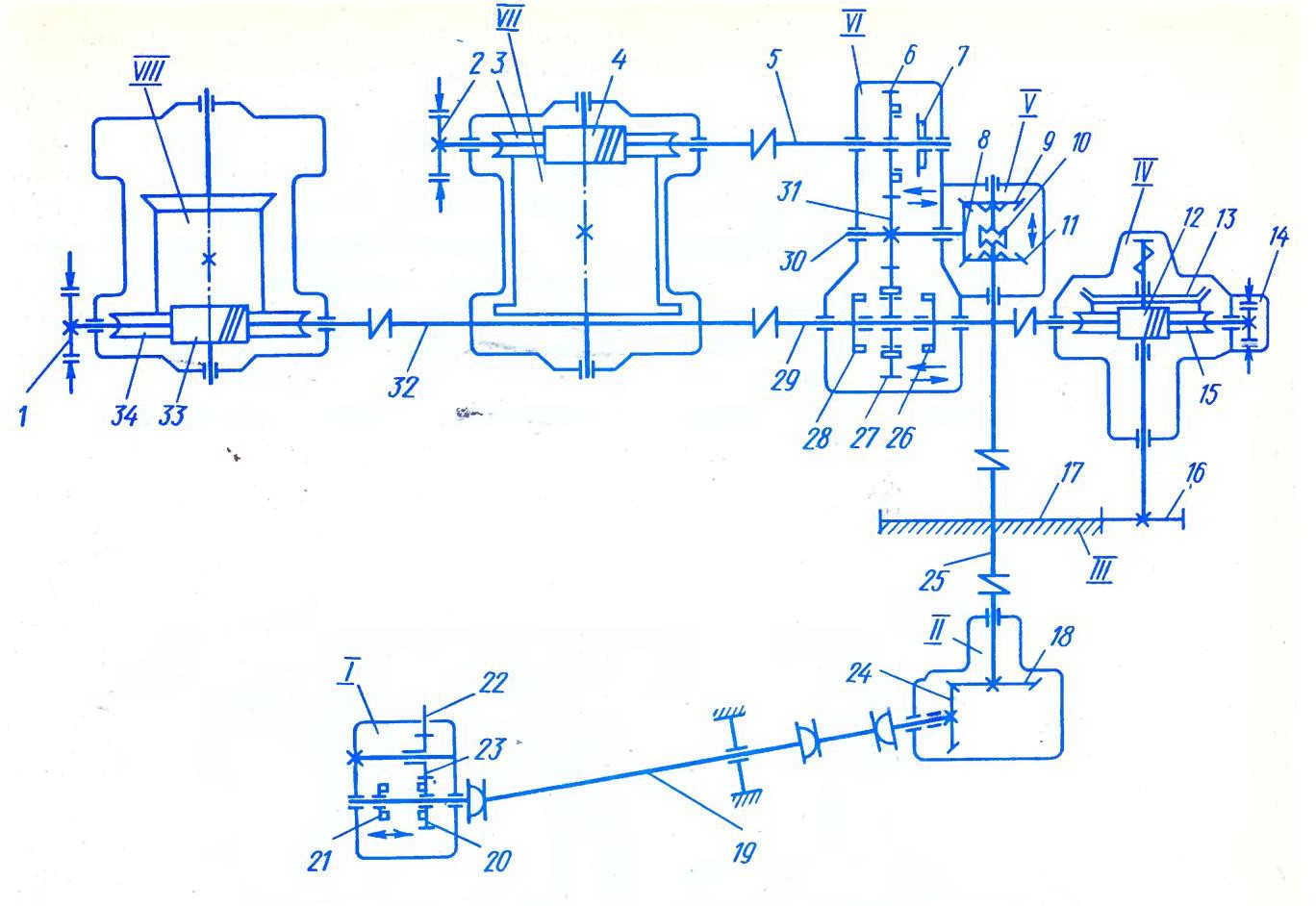

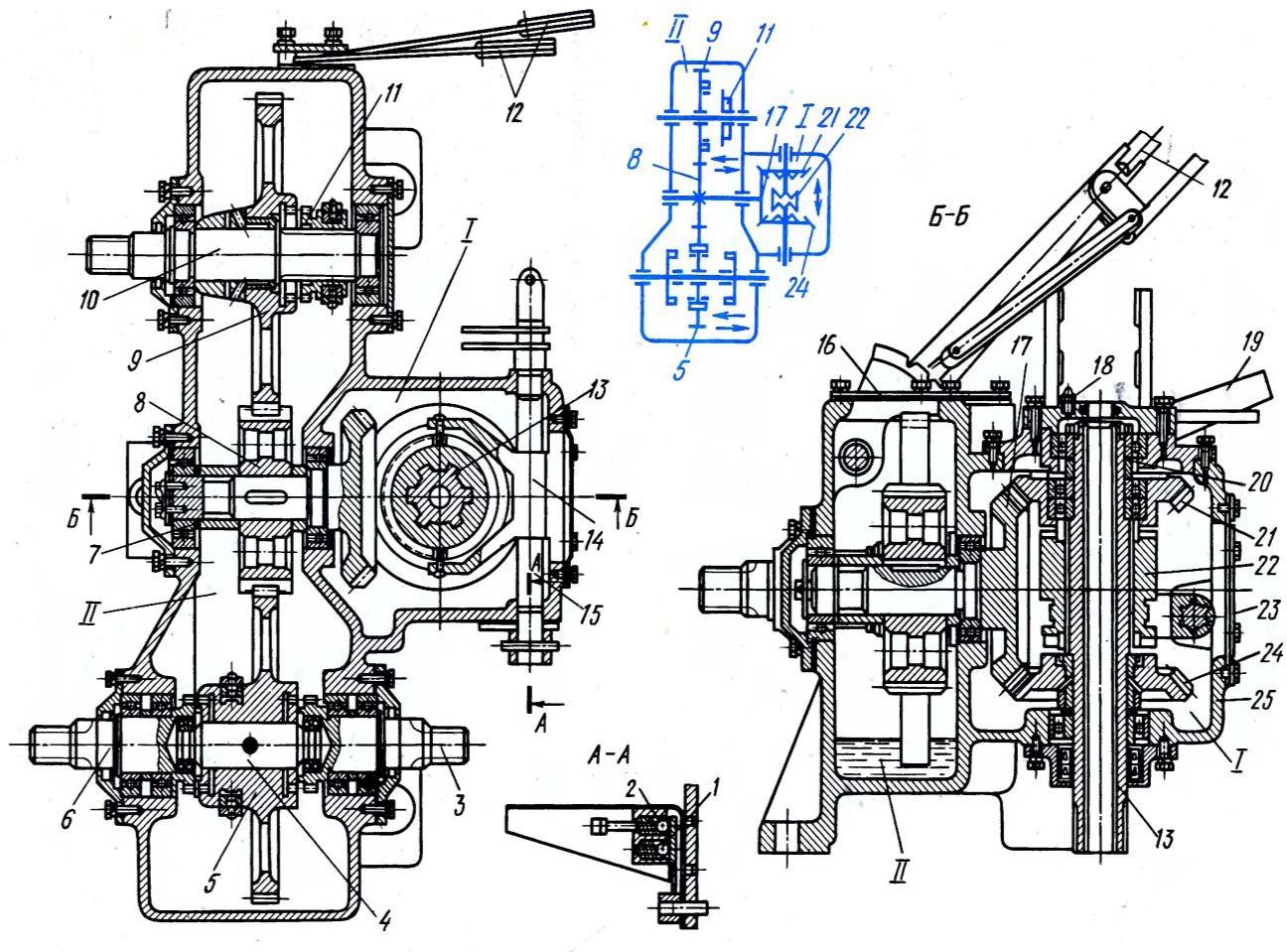

Механический привод исполнительных механизмов автокрана КС-2561Д (рис. 9) состоит из следующих основных узлов: коробки отбора мощности I, конического редуктора II, опорно-поворотного устройства III, механизма поворота IV, реверсивно-распределительного механизма V, VI, грузовой VII и стреловой VIII лебедок.

Рисунок 9 – Кинематическая схема автокранов КС-2561Д: I – коробка отбора мощности; II – нижний конический редуктор; III – опорно-поворотное устройство; IV – механизм поворота; V – реверсивный механизм; VI – распределительная коробка; VII, VIII – грузовая и стреловая лебедки; 1, 2, 14 – ленточные фрикционные тормоза; 3, 15, 34 – червячные шестерни; 4, 12, 33 — червяки червячных передач; 5, 29, 30, 32 – валы; 6, 16, 20, 22, 23, 27, 31 – цилиндрические шестерни; 7, 21, 26, 28 – полумуфты; 8, 9, 11, 18, 24 – конические шестерни; 10 – кулачковая муфта; 13 – коническая фрикционная муфта; 17 – зубчатый венец; 19 – карданные валы; 25 – вертикальный вал

Реверсивно-распределительный механизм состоит из распределительного VI и реверсивного V редукторов.

Реверсивно-распределительный механизм приводится от двигателя базового автомобиля через коробку отбора мощности 1, шестерня 23 которой находится в постоянном зацеплении с шестерней 22 блока заднего хода коробки передач. При включении полумуфты 21 (правое крайнее положение) вращение от шестерни 22 через шестерни 23 и 20 передается карданному валу 19, от него через конический редуктор II вертикальному валу 25 реверсивного механизма V, на котором свободно установлены конические шестерни 11 и 9 и на шлицах кулачковая муфта 10. При введении муфты в зацепление с шестерней 11 или 9 вращение (в ту или другую сторону) передается шестерне 8, насаженной на входной вал 30 распределительного редуктора. На валу 30 установлена шестерня 31, которая передает движение лебедкам VII и VIII и механизму поворота IV.

Движение грузовой лебедке VII передается при включении полумуфты 7 через шестерню 6, вал 5 и червячный редуктор 4-3. Движение стреловой лебедке VIII передается при включении полумуфты 28 через шестерню 27, валы 29 и 32 и червячный редуктор 33-34.

Механизм поворота получает вращение при включении полумуфты 26 через шестерню 27, червячный редуктор 12−15 и шестерню 16, которая находится в постоянном зацеплении с зубчатым венцом 17 опорно-поворотного устройства. На верхней части вертикального вала редуктора механизма поворота IV установлена фрикционная муфта 13 предельного момента, а на входных валах червячных редукторов грузовой и стреловой лебедок и механизма поворота − ленточные тормоза 2, 1 и 14.

Описанная кинематическая схема обеспечивает одновременную работу грузовой лебедки либо со стреловой лебедкой (шестерня 27 находится в зацеплении с полумуфтой 26), либо с механизмом поворота (шестерня 27 находится в зацеплении с полумуфтой 2б). При этом реверсирование любого из механизмов вызывает реверсирование второго.

3.2. Реверсивно-распределительный и поворотный механизмы

Реверсивный механизм изменяет направление вращения барабанов грузовой и стреловой лебедок и поворотной части крана. Распределительный механизм распределяет крутящий момент между грузовой и стреловой лебедками и механизмом поворота, обеспечивая независимый раздельный привод всех механизмов или некоторых из них. Реверсивные и распределительные механизмы применяют только на кранах с механическим приводом; на электрических и гидравлических кранах их функции выполняют электро-и гидродвигатели. На кранах серии КС реверсивный и распределительный механизмы объединены в один корпус, составляя реверсивно-распределительный механизм.

Реверсивно-распределительный механизм, установленный в трансмиссиях приводов кранов КС-2561Д (рис. 10), состоит из реверсивного механизма I, изменяющего направления вращения барабанов лебедок и поворотной части, и распределительного механизма II, передающего движение грузовой лебедке и механизму поворота или стреловой лебедке. Вал 13 реверса, установленный на двух шарикоподшипниках в корпусе 25, ведущий. На нем на подшипниках посажены две конические шестерни 21 и 24, находящиеся в постоянном зацеплении с валом-шестерней 17. На торцах ступиц шестерен 21 и 24 имеются кулачки, между шестернями на шлицах установлена кулачковая муфта 22, которая может занимать три положения: нейтральное, верхнее и нижнее.

В нейтральном положении муфта не входит в зацепление с шестернями 21 и 24 и все механизмы поворотной части крана отключены.

В верхнем положении муфта входит в зацепление с кулачками шестерни 21, от которой движение передается валу-шестерне, а от него через распределительный механизм − лебедкам или механизму поворота. Это положение муфты соответствует подъему груза, стрелы или вращению поворотной части крана влево.

В крайнем нижнем положении муфта входит в зацепление с кулачками шестерни 24. При этом меняется направление вращения вала-шестерни и всех последующих механизмов. Нижнее положение соответствует опусканию груза, стрелы и вращению поворотной части крана вправо.

Рисунок 10 – Реверсивно (I)-распределительный (II) механизм автокрана КС-2561Д: 1, 2 – шарики; 3, 4, 6, 10, 13 – валы; 5, 8, 9, 21, 24 шестерни; 11, 22 – муфты; 7, 16, 20 – прокладки; 12, 19 – рычаги; 14 – валик; 17 – вал-шестерня; 18 – масленка; 23 – крышка; 25 – корпус

От реверсивного механизма через вал-шестерню движение передается распределительному механизму. На валу-шестерне на шпонке установлена распределительная цилиндрическая шестерня 8, которая находится в постоянном зацеплении с цилиндрическими шестернями 5 и 9. Шестерня 9 свободно вращается на валу 10, передающем движение грузовой лебедке. По шлицам вала 10 перемещается муфта 11, при зацеплении зубьев которой с зубьями ступицы шестерни 9 движение передается валу 10, а от него грузовой лебедке. Управляют муфтой 11 с помощью рычага 19 из кабины управления. Шестерня 5 свободно посажена на валу 4, установленном в гнездах валов 3 и 6. При перемещении шестерни 5 по валу 4 зубья на ее торцах входят в зацепление с зубчатым венцом вала 3 или 6. При соединении шестерни 5 с зубчатым венцом вала 6 движение передается стреловой лебедке, вала 3 − механизму поворота. Шестерня 5 перемещается с помощью вилки, соединенной с рычагом 12. В нейтральном и рабочем положениях рычаги 12 и 19 фиксируют пружинными защелками.

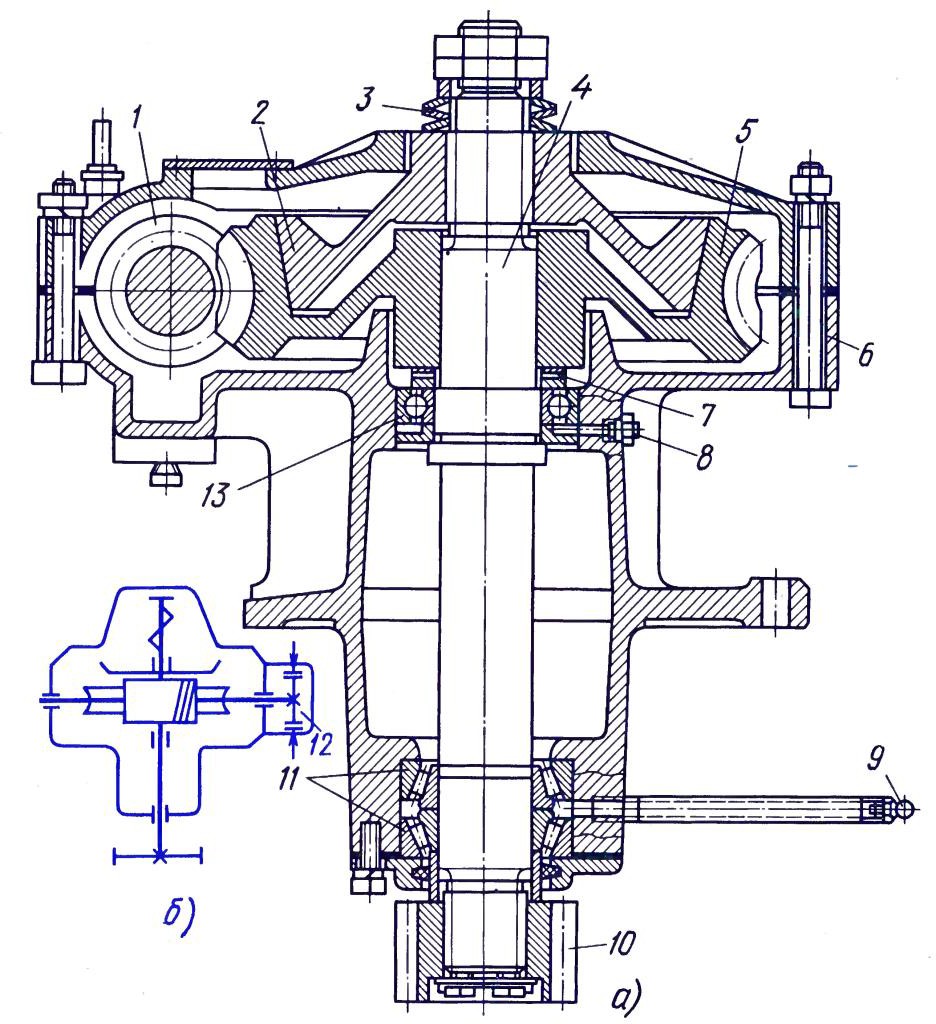

Поворотный механизм (рис. 11) автокрана КС-2561Д содержит червячным редуктор, предохранительную фрикционную коническую муфту и тормоз. Вал 4 с червячным колесом 5 установлен в чугунном корпусе б редуктора на подшипниках качения 11 и 13. На нижнем конце вала на шпонке закреплена цилиндрическая шестерня 10, находящаяся в постоянном зацеплении с зубчатым венцом опорноповоротного устройства. Червячное колесо находится в постоянном зацеплении с однозаходным самотормозящимся червяком 1.

Движение от реверсивно-распределительного механизма крана передается червяку, а от него через червячное колесо и коническую муфту – на вал, вместе с которым начинает вращаться шестерня. Шестерня, обегая зубчатый венец опорно-поворотного устройства, вращает поворотную часть крана.

На конце червячного вала установлен ленточный постоянно замкнутый тормоз 12. Ленту тормоза регулируют так, чтобы при подъеме, груза максимально допустимой массы, когда кран стоит на площадке с уклоном до 3°, поворотная рама не поворачивалась самопроизвольно.

Рисунок 11 – Механизм поворота крана КС-2561Д с фрикционной предохранительной конической муфтой (а) и его обозначение на схеме (б): 1 – червяк; 2 – диск; 3 – пружины; 4 – вал; 5 – червячное колесо; 6 – корпус; 7 – регулировочные шайбы; 8, 9 – пресс-масленки; 10 – шестерня; 11 – конические роликовые подшипники; 12 – ленточный тормоз; 13 – шариковый подшипник

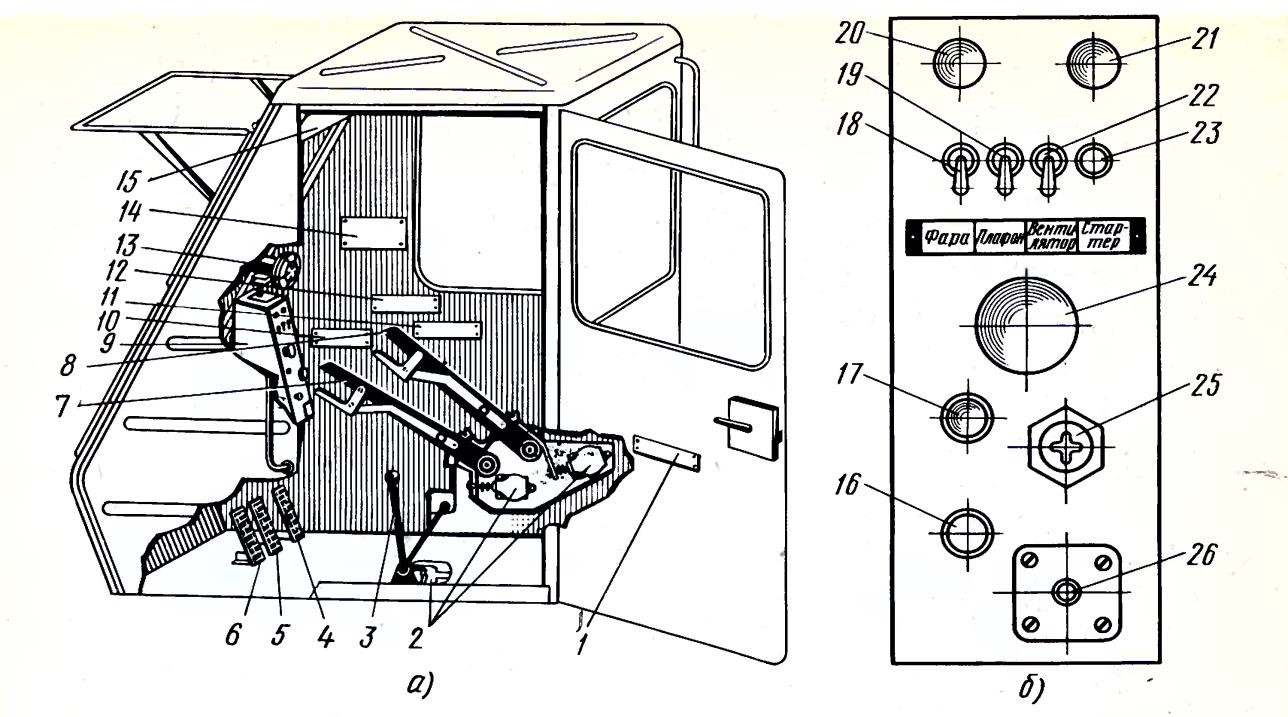

3.3. Управление автокраном с механическим приводом

В кабине АК (рис. 12) сосредоточены органы управления основными механизмами крана: рычаги управления 3, 7 и 8 (реверсивным механизмом, стреловой лебедкой и механизмом поворота, грузовой лебедкой) и педали 4−6 (управления подачей топлива, аварийного выключения сцепления и управления сцеплением автомобиля). На пульте 9 управления расположены кнопки 23 и 24 включения стартера и звукового сигнала.

Направление движения всех рабочих органов крана изменяют рычагом 3: при переводе рычага из нейтрального положения в крайнее заднее (на себя) включают подъем крюка, стрелы и поворот крана влево; при переводе в крайнее переднее положение (от себя) – опускание груза, стрелы и поворот крана вправо.

Рисунок 12 – Кабина поворотной рамы (а) и пульт управления автокрана КС-2561Д: таблички: 1 – управление реверсом; 10, 11 – включение грузовой и стреловой лебедок, 12 – с указателем рычагов управления, 14 – грузоподъемности; 2 – конечный выключатель; 3, 7, 8 – рычаги; 4-6 – педали; 9 – пульт управления; 13 – вентилятор; 15 – светозащитный козырек; 16 – выключатель отопительной установки; контрольные лампы: 17 – отопительной установки, 20, 21 размыкания тормоза грузовой и стреловой лебедок; выключатели: 18 – фары и освещения механизмов крана; 19 – плафона освещения кабины; 22 – вентилятора; 23, 24 – кнопки выключения стартера и звукового сигнала; 25 – контрольная спираль отопительной установки; 26 – реле отключения при перегреве отопительной установки

Грузовую лебедку включают, переводя рычаг 7 в переднее положение (от себя), стреловую − переводя рычаг 8 в переднее положение (от себя), механизм поворота − переводя рычаг 8 в заднее положение (на себя).

Для подъема груза выжимают педаль 6, устанавливают рычаги 3 и 7 в крайнее заднее положение, а затем плавно отпускают педаль 6. По достижении грузом заданной высоты вновь выжимают педаль 6 и устанавливают рычаги 7 и 3 в нейтральное положение. Чтобы опустить груз, рычаг 3 переводят в крайнее заднее положение.

Для подъема стрелы выжимают педаль 6, устанавливают рычаги 3 и 8 в крайнее заднее положение и плавно отпускают педаль б. По достижении стрелой необходимого угла наклона вновь выжимают педаль 6, а затем переводят рычаги 8 и 3 в нейтральное положение. Опускают стрелу, переводя рычаг 3 в крайнее переднее положение.

Для поворота автокрана влево (или вправо) выжимают педаль 6, устанавливают рычаг 3 в крайнее заднее (или крайнее переднее) положение и, переводя рычаг 8 в заднее положение, отпускают педаль 6. Окончив поворот, выжимают педаль б и переводят рычаги 3 и 8 в нейтральное положение.

Для повышения скорости движения исполнительных механизмов нажимают на педаль 4 управления подачей топлива. Для аварийного выключения сцепления пользуются педалью 5, связанной с рычагом выключения сцепления автомобиля. По окончании подъема (опускания) груза или стрелы лебедки останавливают, а на их механизмы накладывают тормоза. Система управления обеспечивает отключение механизма лебедки только после включения тормоза. Для этого рычаги 3, 7 и 8, а также педаль 6 сблокированы с концевыми выключателями 2, встроенными в электрическую цепь электропневматических клапанов управления соответствующими тормозными пневмокамерами.

3.4. Кинематическая схема и конструктивные особенности автокрана с гидромеханическим (гидравлическим) приводом исполнительных механизмов

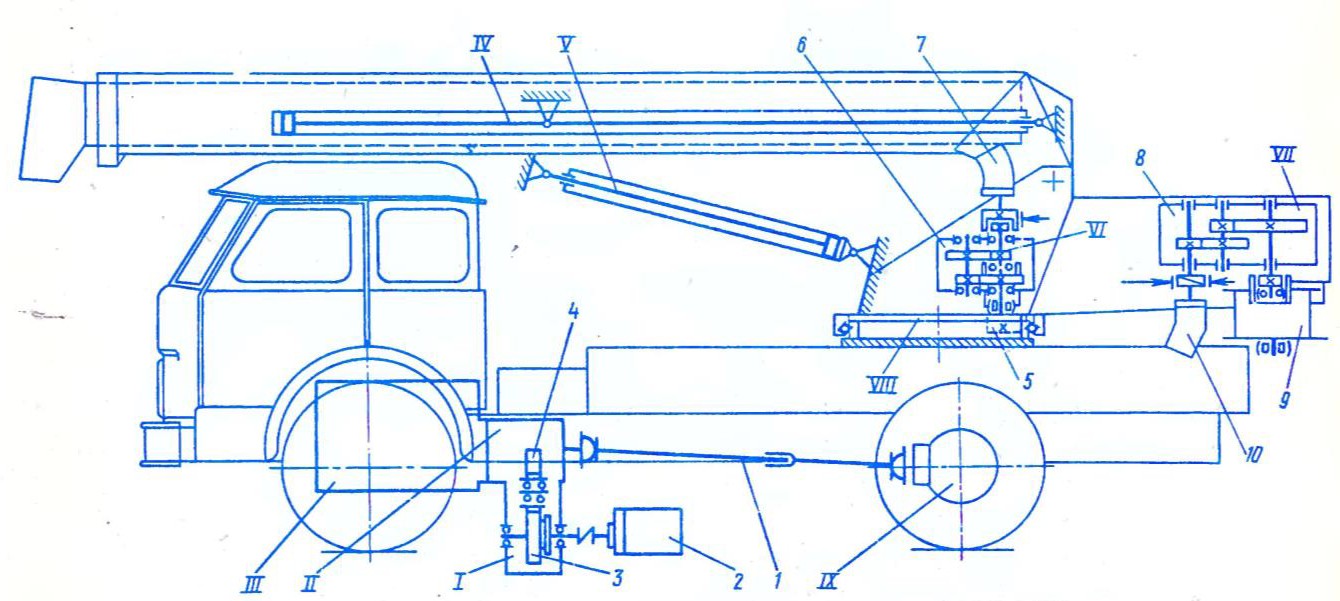

Кинематическая схема автокрана с гидромеханическим приводом и жесткой подвеской телескопической стрелы показана на рис.

13. На промежуточном валу коробки передач II базового автомобиля установлена специальная шестерня, находящаяся в постоянном зацеплении с шестерней 4 коробки отбора мощности I.

Рисунок 13 – Кинематическая схема автокрана КС-3571 с гидроприводом: I – коробка отбора мощности; II – коробка передач базового автомобиля; III – двигатель базового автомобиля; IV, V – гидроцилиндры выдвижения секций и подъема стрелы; VI – механизм поворота; VII – грузовая лебедка; VIII – опорно-поворотное устройство; IX – задний мост; 1 – карданный вал; 2 – гидронасос; 3-5 – шестерни; 6, 8 – редукторы механизма поворота и грузовой лебедки; 7, 10 – гидромоторы механизма поворота и грузовой лебедки; 9 – барабан грузовой лебедки

Если подвижную шестерню 3 ввести в зацепление с шестерней 4, то движение от двигателя автомобиля будет передаваться насосу 2. Насос 2 питает или гидромоторы 7 и 10 механизма поворота и грузовой лебедки, или гидроцилиндры IV и V выдвижения секции и подъема стрелы.

Гидромотор 7 механизма поворота VI через двухступенчатый редуктор передает движение шестерне 5, находящейся в зацеплении с зубчатым венцом опорно-поворотного устройства VIII. Гидромотор 10 передает движение барабану 9 грузовой лебедки через двухступенчатый редуктор 8. При подаче рабочей жидкости в поршневые полости гидроцилиндров IV и V происходит выдвижение секции стрелы и подъем стрелы, а при подаче рабочей жидкости в штоковые полости этих гидроцилиндров – втягивание секции и опускание стрелы.

3.5. Конструктивные особенности устройства и кинематическая схема автокрана с электромеханическим (электрическим) приводом исполнительных механизмов

Кран КС-4561А (рис. 14) смонтирован на шасси 11 грузового автомобиля КрАЗ-250 и имеет электромеханический (электрический) привод исполнительных механизмов (механизма поворота, стреловой лебедки, грузовых лебедок главного и вспомогательного подъемов).

На шасси размещены ходовая рама 1 с выносными опорами 14, стабилизаторами 20 и выключателями подвесок, генератор 13 и стойка 12, на которую опирается решетчатая стрела 9 в транспортном положении. На ходовой раме установлено опорно-поворотное устройство 19, а на нем − поворотная платформа 2. В задней части поворотной платформы находятся грузовая 3 и стреловая 22 лебедки, а в средне, ее части справа от оси вращения крана − механизм поворота 18. Здесь же левее от оси вращения крана за его кабиной 6 размещена вспомогательная лебедка 21. На правом и левом балконах поворотной платформы находятся трансформатор 4, командоконтроллер 16, ящики сопротивлений 17 и силовой шкаф 15.

Рисунок 14 – Устройство автокрана КС-4561А с электроприводом: 1 – ходовая рама; 2 – поворотная платформа; 3, 21, 22 – лебедки; 4 – трансформатор; 5 – двуногая стойка; 6 – кабина; 7 – канаты; 8 – подвижная обойма стрелового полиспаста; 9 – стрела; 10 – крюковая подвеска; 11 – базовое шасси; 12 – стойка; 13 – силовая установка (генератор); 14 – выносная опора; 15 – силовой шкаф; 16 – командоконтроллеры; 17 – ящики сопротивлений; 18 – механизм поворота; 19 – опроно-поворотное устройство; 20 – стабилизатор

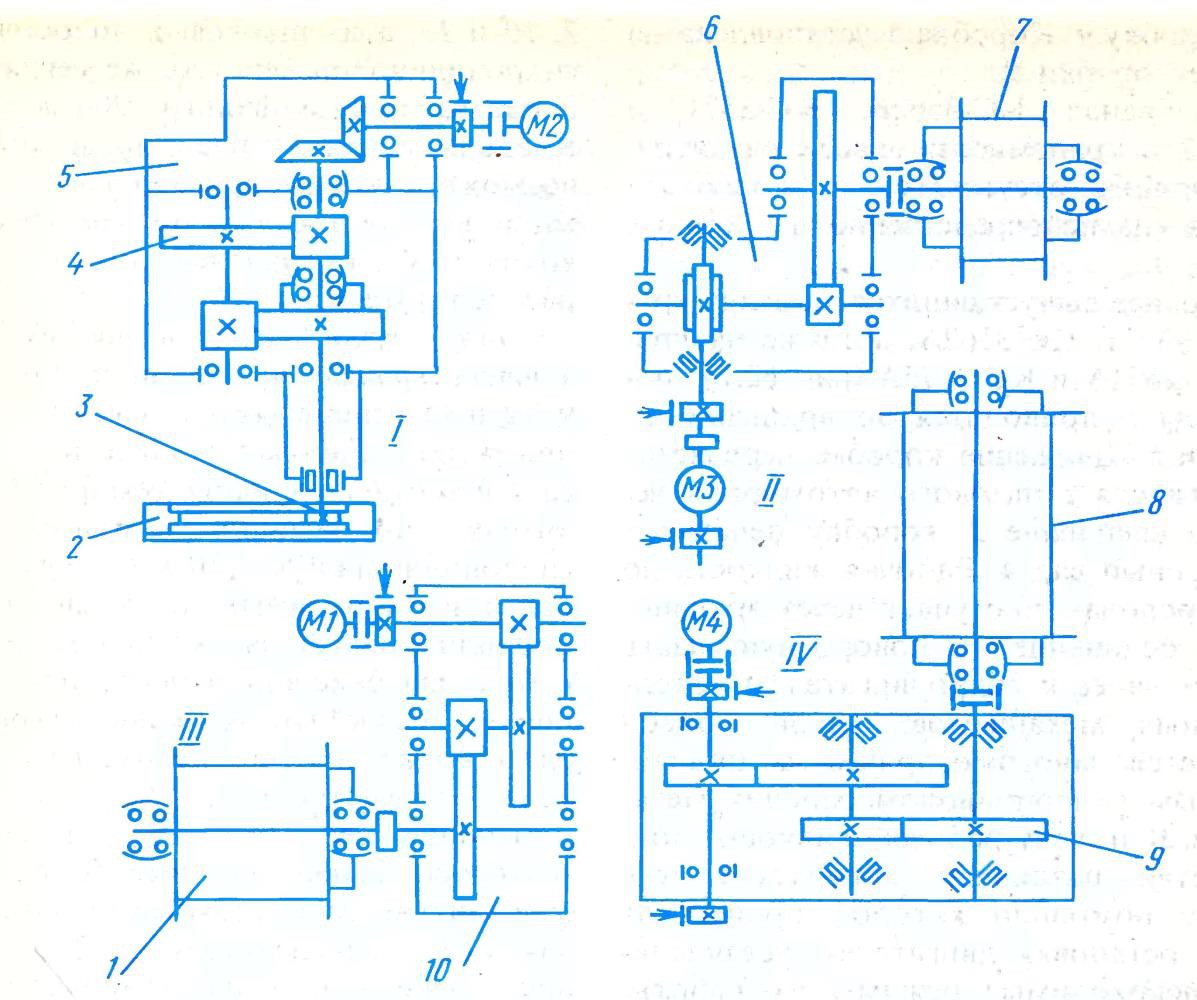

Электрическая энергия вырабатывается генератором 13, привод которого осуществляется от двигателя автомобиля через коробку отбора мощности. Привод каждого исполнительного механизма выполнен в виде отдельных, не зависящих друг от друга электродвигателей М1 – М4 (рис. 15).

Рисунок 15 – Кинематическая схема привода автокрана КС-4561А: I – механизма поворота; II – стреловой лебедки; III, IV – грузовых лебедок вспомогательного и главного подъемов; 1, 7, 8 – барабаны лебедок; 2 – опорно-поворотное устройство; 3 – шестерня; 4, 5, 6, 9, 10 – редукторы

Электродвигатель М2 механизма поворота 1 через одноступенчатый конический 5 и двухступенчатый цилиндрический 4 редукторы передает движение шестерне 3, находящейся в зацеплении с зубчатым венцом опорно-поворотного устройства 2. Электродвигатель М4 грузовой лебедки IV главного подъема передает движение барабану 8 через редуктор 9. Аналогична кинематическая схема привода грузовой лебедки вспомогательного подъема III. Электродвигатель М3 стреловой лебедки II передает движение барабану 7 через червячноцилиндрический редуктор 6.

В качестве примера на рис. 16 представлены автомобильные краны зарубежного производства.

Рисунок 16 – Зарубежные автомобильные автокраны