Содержание страницы

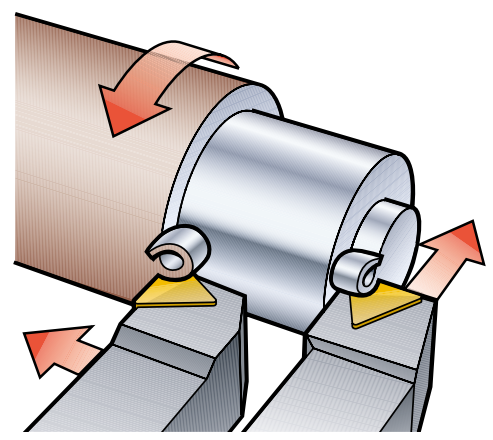

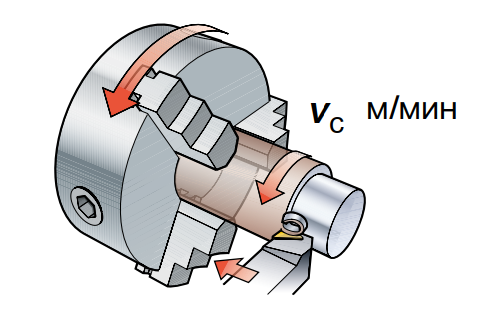

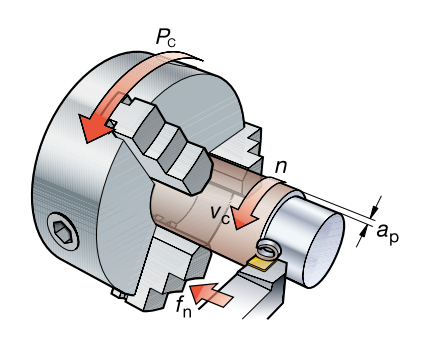

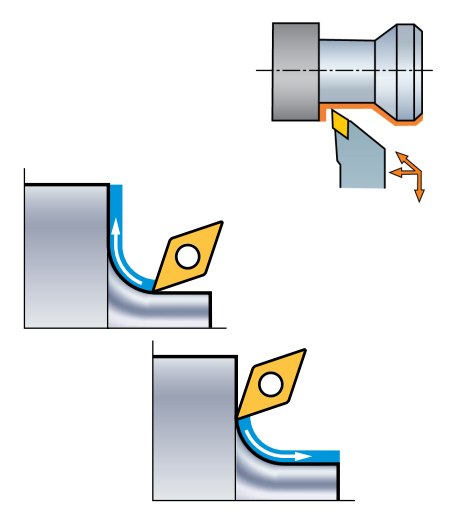

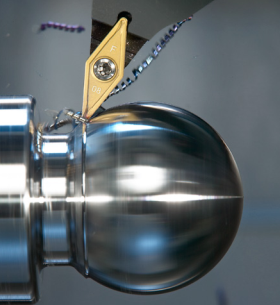

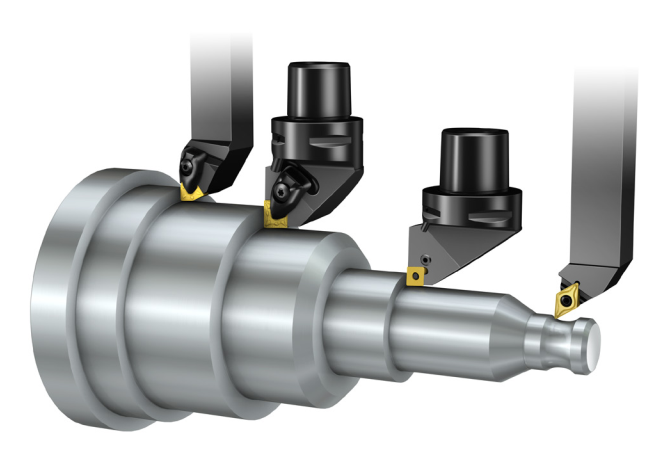

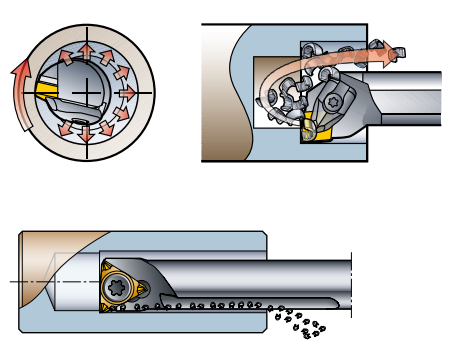

Токарная обработка позволяет получать цилиндрические и фасонные поверхности с помощью однокромочного инструмента. В большинстве случаев инструмент имеет линейное перемещение, а заготовка вращается.

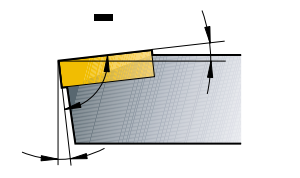

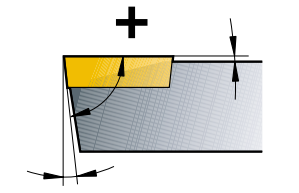

Точение представляет собой сочетание двух движений – вращения заготовки и линейного перемещения инструмента.

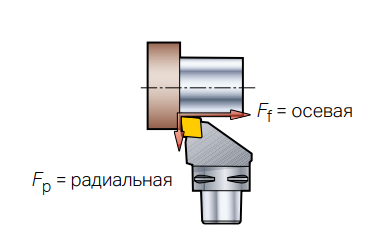

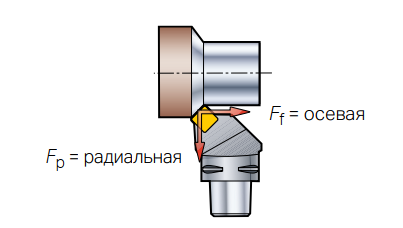

При подаче инструмента вдоль оси заготовки обеспечивается диаметральный размер детали. При подаче инструмента к оси заготовки обеспечивается линейный размер детали (подрезка торца).

Зачастую комбинируются подачи в двух этих направлениях, в результате чего образуются конические или профильные поверхности.

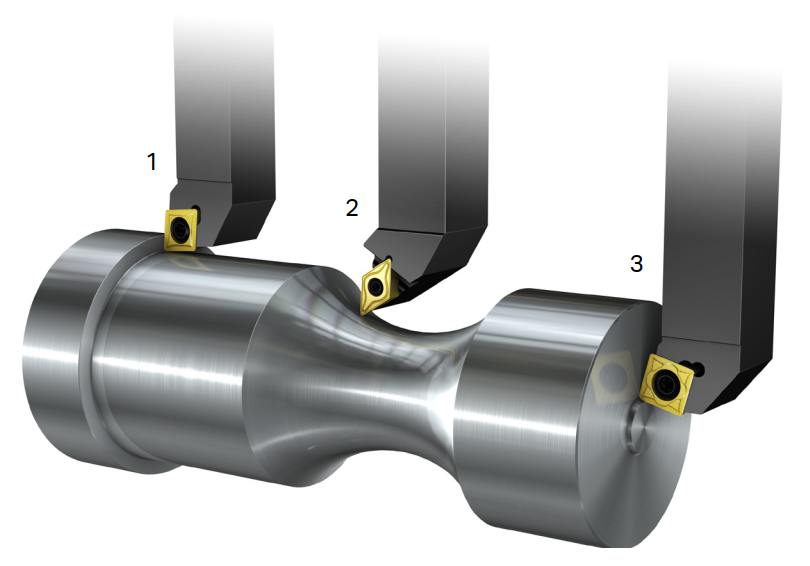

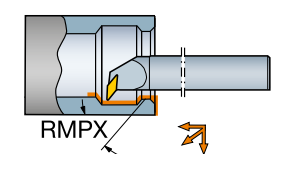

Продольное точение и обработка торца – осевое и радиальное перемещение резца.

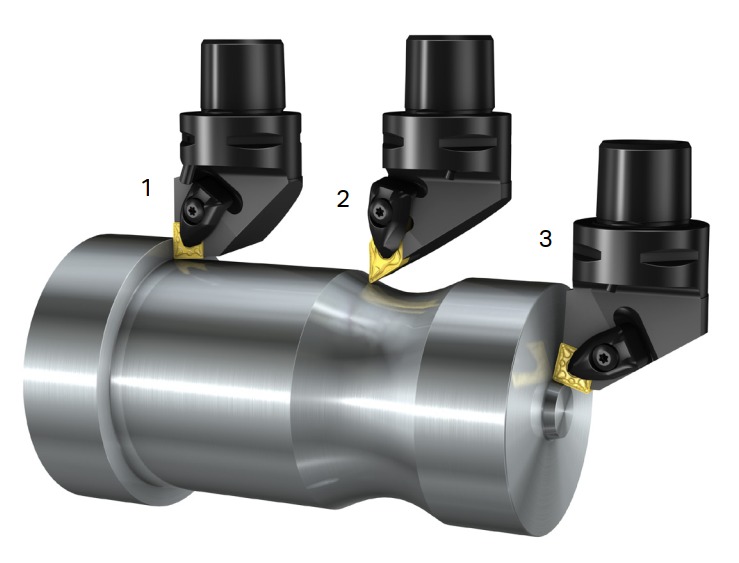

Три основные токарные операции:

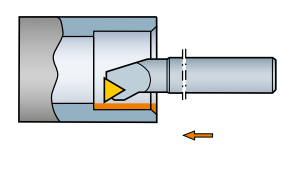

- Продольное точение

- Подрезка торца

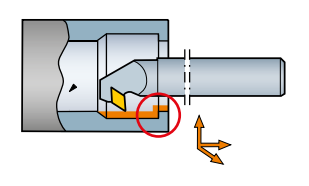

- Профильная обработка

Теория точения

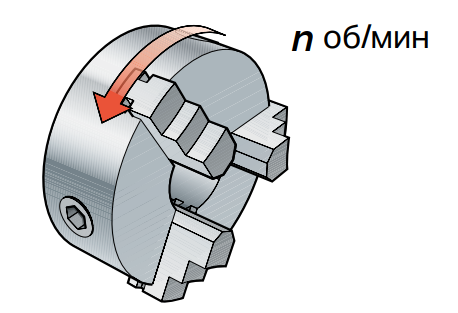

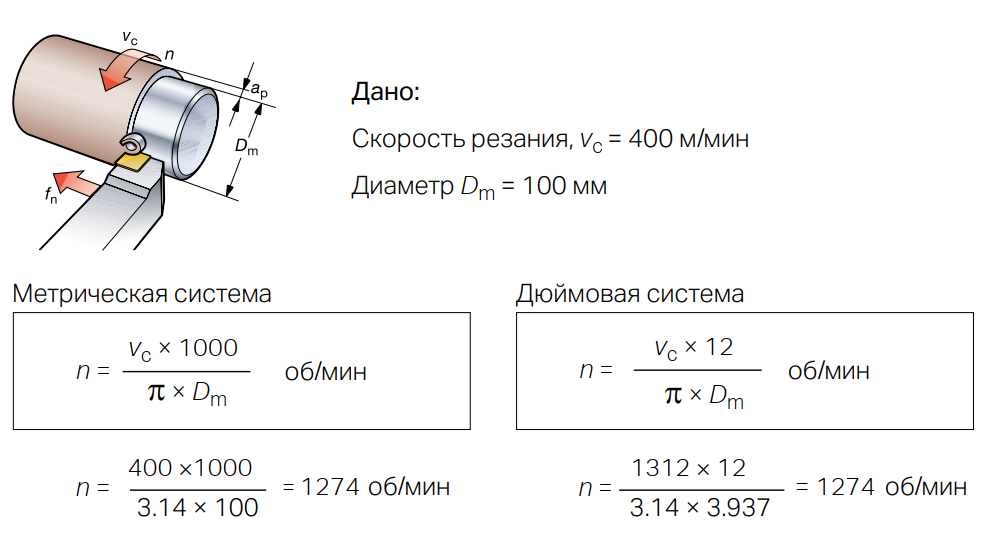

Частота вращения шпинделя

Частота вращения шпинделя — это скорость вращения патрона и заготовки, измеряемая в оборотах в минуту (об/мин).

Скорость резания

Скорость резания — это скорость движения поверхности заготовки относительно режущей кромки, измеряемая в метрах в минуту (м/мин).

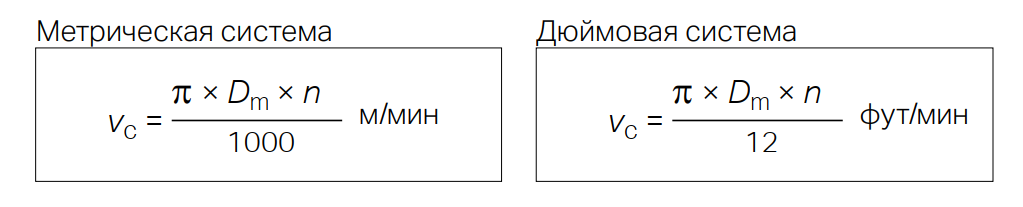

Расчёт скорости резания

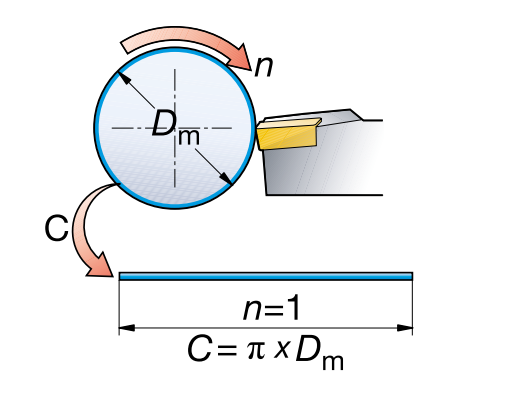

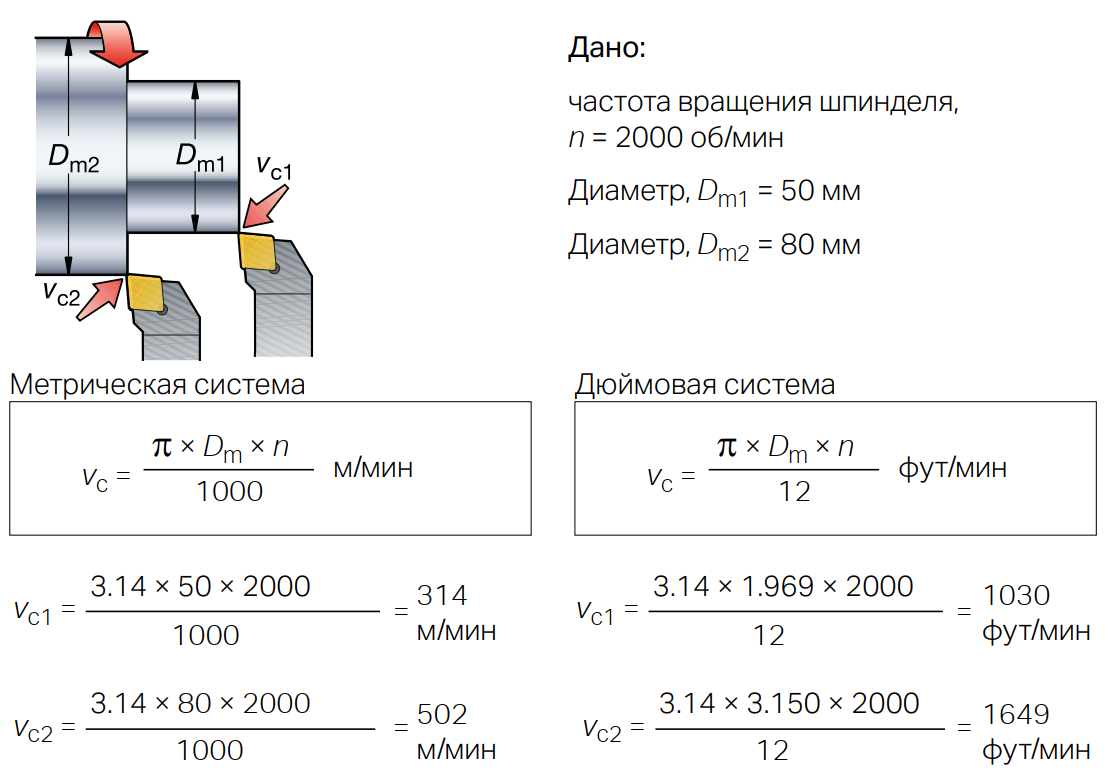

Скорость резания (Vc) зависит от диаметра заготовки и частоты вращения шпинделя (n).

Длина окружности (C) — это расстояние, проходимое режущей кромкой за один оборот заготовки.

Vc = скорость резания, м/мин

Dm = обрабатываемый диаметр, мм

n = частота вращения шпинделя, об/мин

Длина окружности C = π x Dm, мм

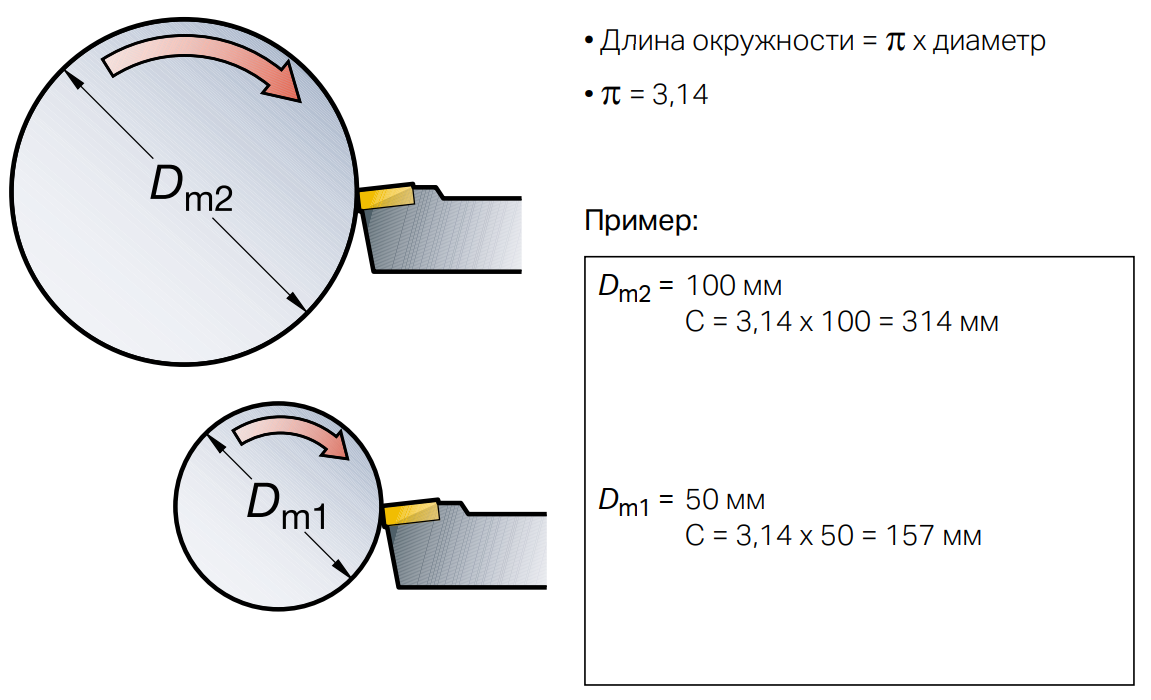

Расчёт длины окружности (C)

Пример расчёта скорости резания

Скорость резания изменяется в зависимости от диаметра заготовки.

Термины и определения

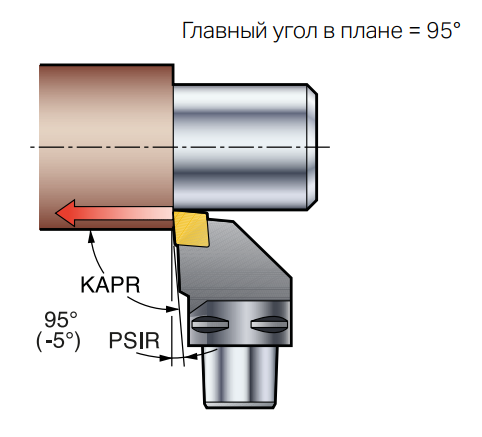

Частота вращения шпинделя

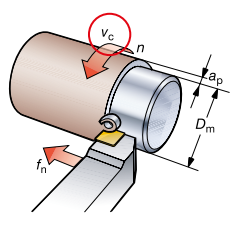

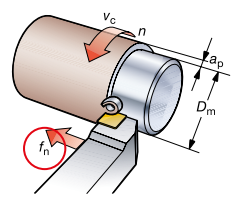

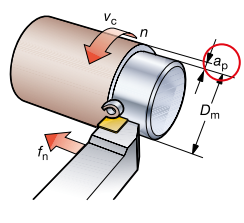

Заготовка, закрепленная в шпинделе, вращается с определенной частотой B вращения (n), которая измеряется числом оборотов в минуту (об/мин).

Скорость резания

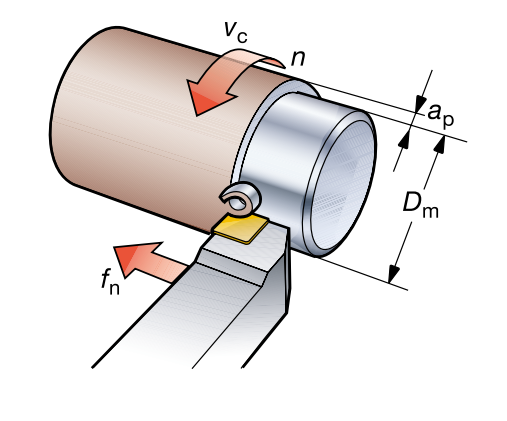

Скорость резания (vc) в м/мин — это скорость движения поверхности обрабатываемой заготовки относительно режущей кромки.

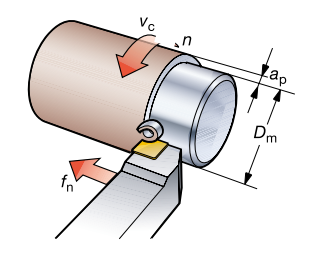

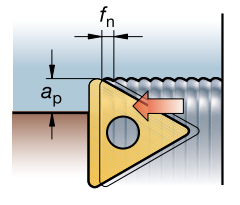

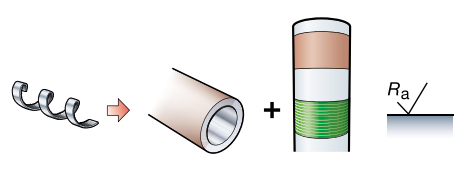

Подача

Подача (fn) в мм/об — это расстояние, на которое инструмент перемещается за один оборот заготовки. Подача оказы- D вает ключевое влияние на качество обработанной поверхности и на процесс формирования стружки в рамках геометрии инструмента. Величина подачи влияет не только на толщину стружки, но и на то, как стружка формируется в зависимости от геометрии пластины.

Глубина резания

Глубина резания (ap) в мм — это половина разности обрабатываемого и обработанного диаметра заготовки. Глубина резания всегда измеряется в направлении, перпендикулярном направлению подачи инструмента.

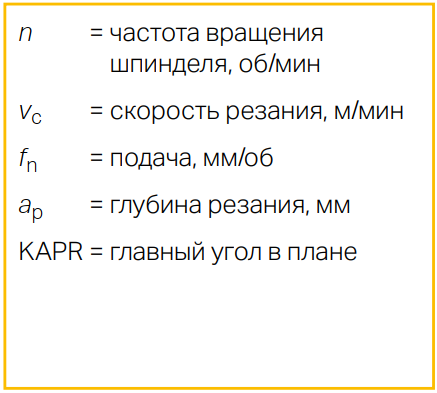

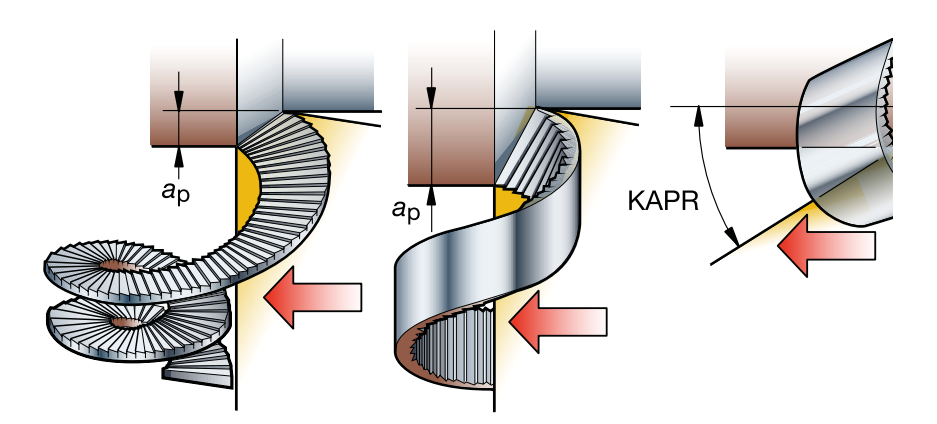

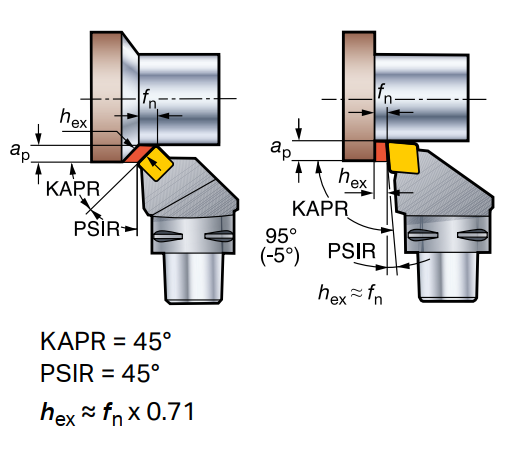

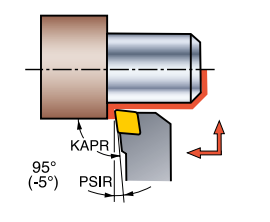

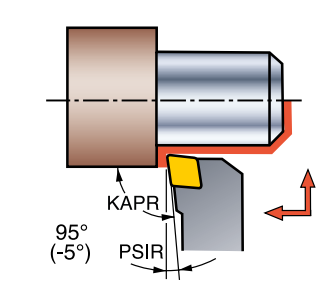

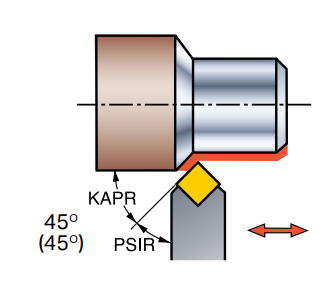

Главный угол в плане

Главный угол в плане (KAPR) — это угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Он является важной величиной, определяющей выбор токарного инструмента для различных операций. В дюймовой системе используется угол PSIR.

Расчёт режимов резания

Скорость резания

Пример расчёта частоты вращения шпинделя (n) исходя из скорости резания (vc).

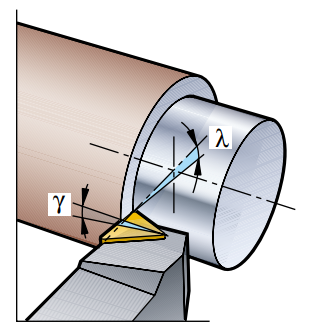

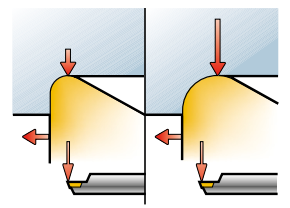

Передний угол и угол наклона режущей кромки

Передний угол

Передний угол, γ (GAMO) — это угол между основной плоскостью и передней поверхностью пластины. Передний угол пластины обычно положительный, а режущая кромка может иметь форму радиуса или фаски, что влияет на прочность инструмента, потребляемую мощность, качество обработанной поверхности, устойчивость к вибрациям и стружкообразование.

Угол наклона режущей кромки

Угол наклона, λ (LAMS) — угол установки режущей пластины в державке. Геометрия и наклон режущей пластины определяют итоговую величину углов резания инструмента.

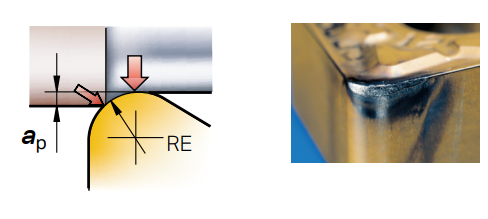

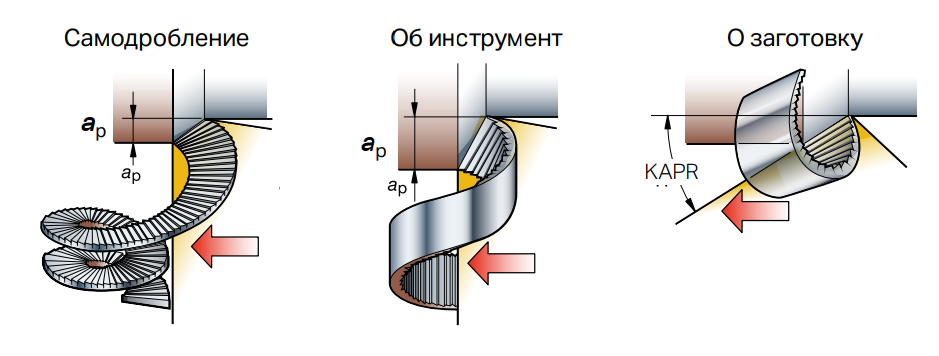

Глубина резания и формирование стружки

Глубина резания (ap) — это величина припуска, снимаемого за один проход.

Стружкообразование зависит от глубины резания, главного угла в плане, подачи, обрабатываемого материала и геометрии режущей пластины.

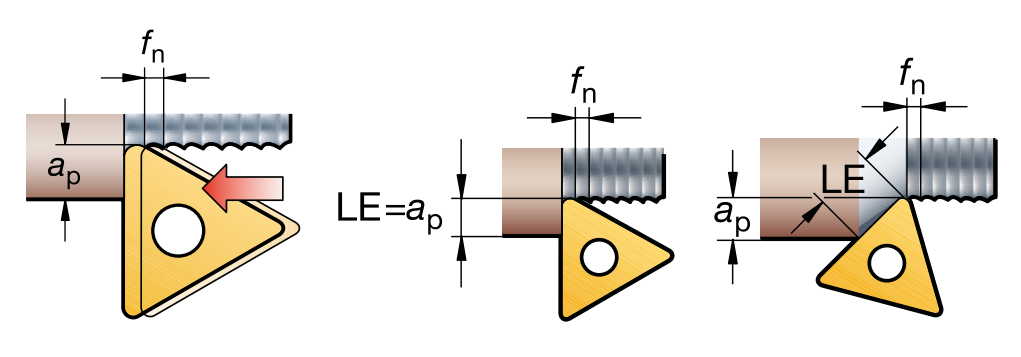

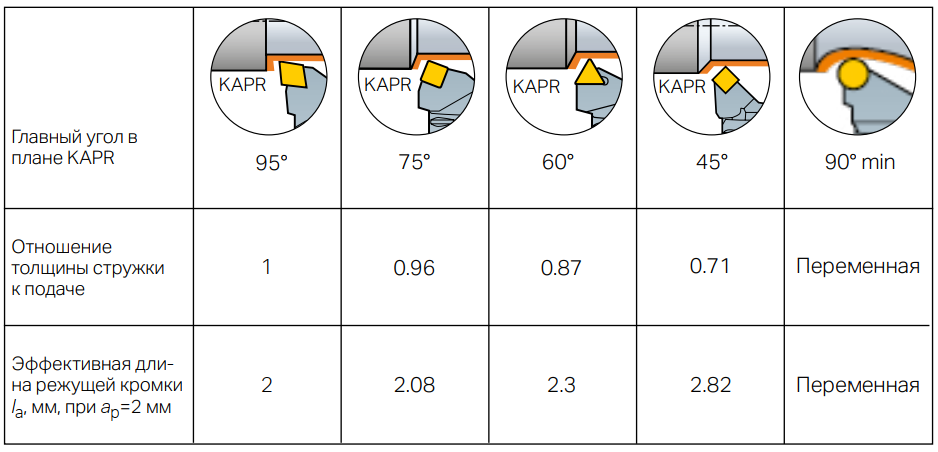

Подача и эффективная длина режущей кромки

Подача

Подача (fn) — это расстояние, на которое перемещается вдоль оси детали режущая кромка инструмента за один оборот заготовки.

Длина режущей кромки

Эффективная длина режущей кромки (LE) зависит от глубины резания и главного угла в плане.

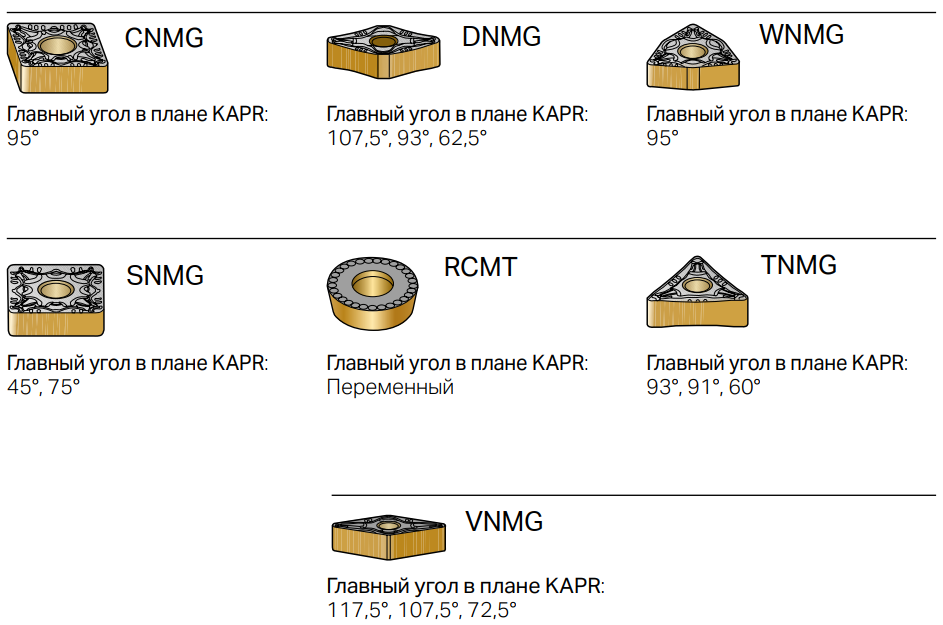

Влияние формы пластины и главного угла в плане на толщину стружки

Главный угол в плане (KAPR) инструмента и радиус при вершине (RE) пластины влияют на стружкообразование, так как в зависимости от их значений меняется сечение стружки.

При уменьшении главного угла в плане толщина стружки уменьшается, а её ширина увеличивается.

Кроме того, изменяется направление схода стружки.

Главный угол в плане KAPR

• Определяется углом установки пластины в державке и выбранной формой пластины

Максимальная толщина стружки hex

• Уменьшается относительно величины подачи при уменьшении главного угла в плане

Величина угла в плане в зависимости от формы пластины

Влияние главного угла в плане на толщину стружки

Максимальная толщина стружки hex уменьшается относительно величины подачи при уменьшении главного угла в плане.

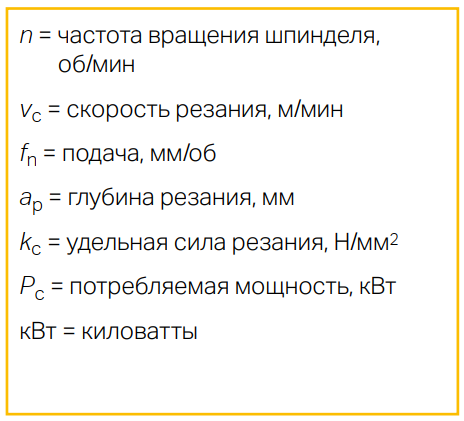

Расчёт потребляемой мощности

Потребляемая мощность (Pc) в кВт —это мощность, необходимая для осуществления процесса резания. Этот параметр особо важен при черновой обработке, когда для выполнения операции требуется обеспечить достаточную мощность станка. Также большое значение имеет коэффициент полезного действия станка.

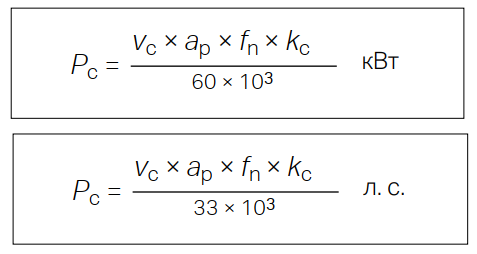

Процедура выбора инструмента

Процесс планирования производства

1. Деталь и материал заготовки

Параметры, которые необходимо учитывать

Деталь

- Анализ требований к размерам и качеству обработанной поверхности

- Тип операции (продольная, торцевая и профильная обработка)

- Наружная, внутренняя обработка

- Черновая, получистовая или чистовая обработка C

- Стратегия обработки

- Число проходов

- Допуски

Материал заготовки

- Обрабатываемость

- Состояние заготовки (отливка или предварительно обработанная)

- Стружкодробление

- Твёрдость

- Содержание легирующих элементов

2. Параметры станка

Состояние станка

Основные требования к станку:

- Стабильность, мощность и крутящий момент, особенно для обработки больших иаметров

- Закрепление заготовки

- Расположение инструмента

- Время смены инструмента/количество инструментов в револьверной головке

- Ограничения частоты вращения шпинделя (об/мин), подача прутка

- Наличие контршпинделя или заднего центра

- Возможность использовать люнеты

- Простота программирования

- Давление подачи СОЖ

3. Выбор инструмента

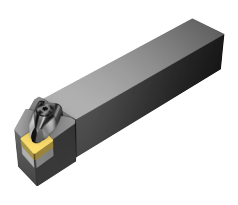

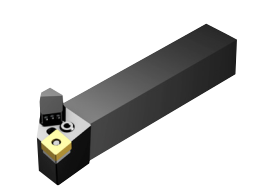

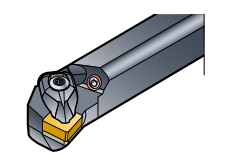

Общее применение – точение ромбическими пластинами

Преимущества

- Гибкость применения

- Большой угол в плане

- Для точения и подрезки торцов

- Достаточная прочность для черновой обработки

Недостатки

- Возможно возникновение вибрации при точении тонких, длинных деталей

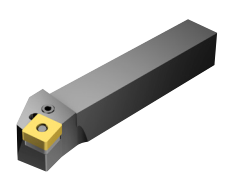

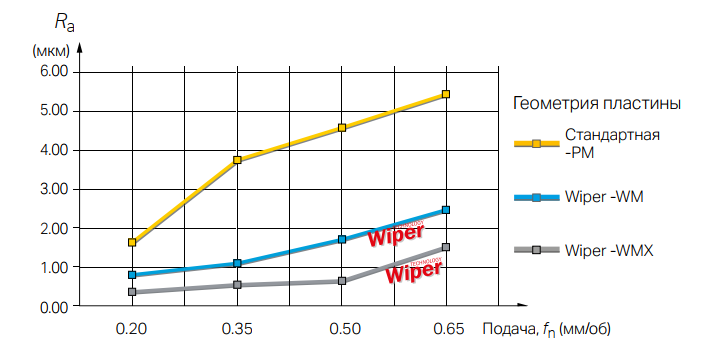

Точение пластинами с геометрией Wiper

Преимущества

- Возможность работать с высокой подачей

- Повышение качества поверхности при обычной величине подачи

- Увеличение производительности

Недостатки

- Неэффективно при обратном и профильном точении

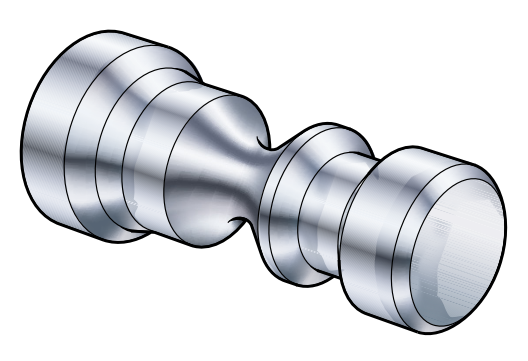

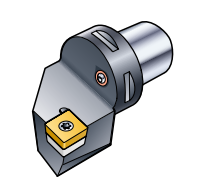

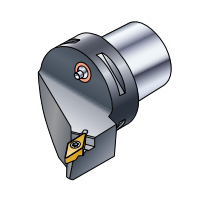

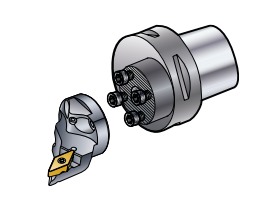

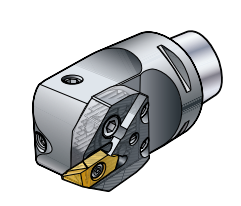

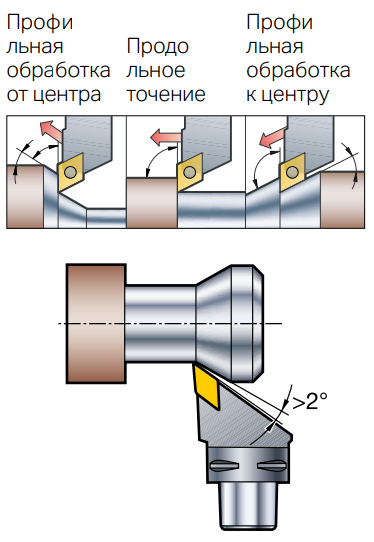

Уникальные решения Coromant для точения

Преимущества

- Повышенные режимы резания при профильной обработке

- Повышенная точность обработки

Преимущества

- Большое количество режущих кромок

- Контроль над стружкодроблением и прогнозируемая стойкость инструмента

Преимущества

- Точение во всех направлениях

- Эффективное и производительное точение

4. Способ применения

Параметры, которые необходимо учитывать

Траектория перемещения инструмента относительно заготовки — важный параметр процесса обработки.

Траектория влияет на:

- Стружкообразование

- Износ пластин

- Качество поверхности

- Стойкость инструмента

На практике, державка, геометрия и сплав пластины, материал заготовки и траектория перемещения инструмента значительно влияют на длительность цикла обработки и производительность.

5. Решение проблем

Параметры, которые необходимо учитывать

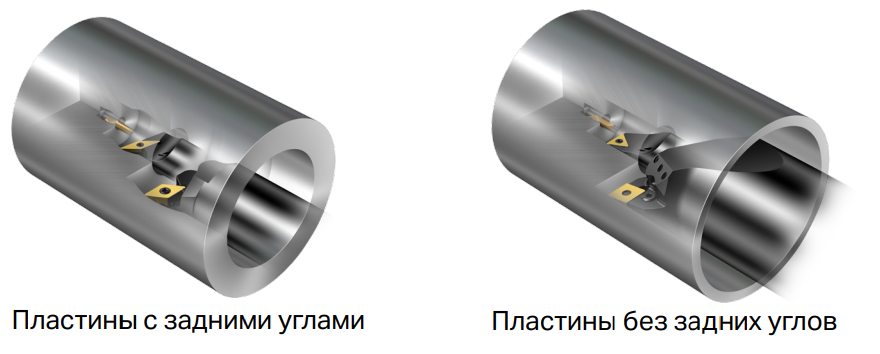

Тип пластины

Используйте пластины с задними углами для снижения сил резания при наружной и внутренней токарной обработке

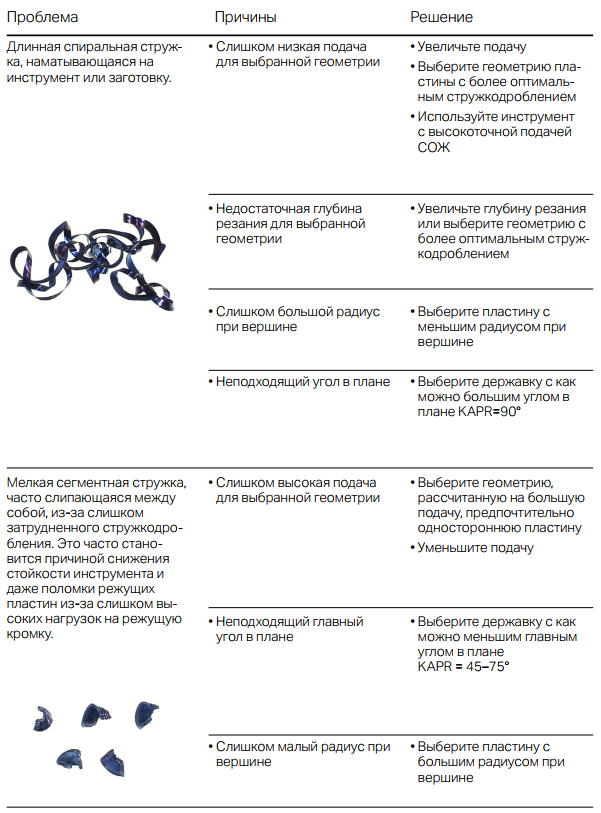

Стружкодробление

Оптимизируйте стружкодробление путем изменения глубины резания, подачи или геометрии пластины

Радиус при вершине

Глубина резания должна быть не меньше радиуса при вершине (RE)

Износ пластины

Убедитесь, что износ пластины по задней поверхности не превышает общей рекомендованной величины 0,5 мм

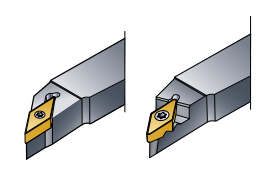

Обзор систем

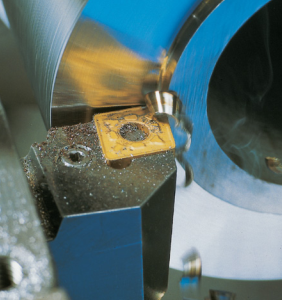

Наружное точение – пластины без задних углов

- Продольное точение

- Профильное точение

- Подрезка торца

Обзор державок

- Режущая пластина без задних углов

- Прижим повышенной жёсткости

- Модульные/ призматические державки

- Режущая пластина без задних углов

- Прижим рычагом за отверстие

- Модульные/ призматические державки

- Пластины без задних углов/с задними углами

- Все системы крепления

- Резцовые головки

- Модульные/ призматические державки

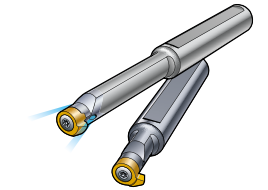

- Пластины без задних углов

- Прижим рычагом за отверстие

- Высокоточная подача СОЖ

- Модульные/ призматические державки

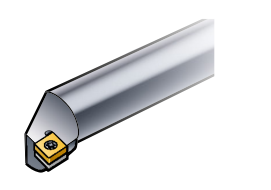

Наружное точение – пластины с задними углами

- Продольное точение

- Профильное точение

- Подрезка торца

Обзор державок

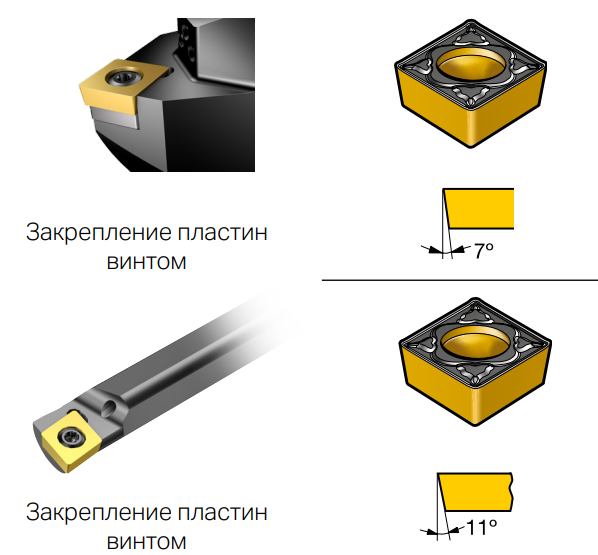

- Пластина с задними углами

- Закрепление винтом

- Модульные/ призматические державки

- Высокоточная подача СОЖ

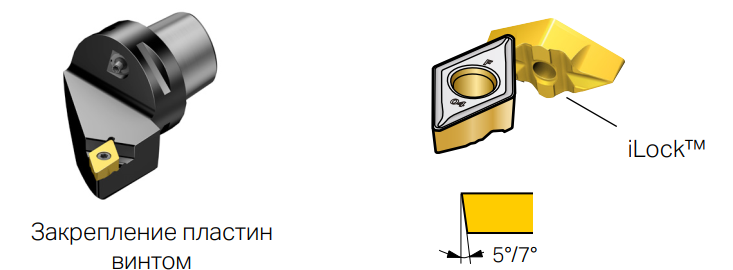

- Пластина с задними углами

- Закрепление винтом

- Крепление iLock™

- Модульные/ призматические державки

- Пластина без задних углов/с задними углами

- Все системы крепления

- Резцовые головки

- Модульные/ призматические державки

- Пластина с задними углами

- Закрепление пластин винтом

- Модульные/ призматические державки

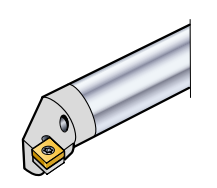

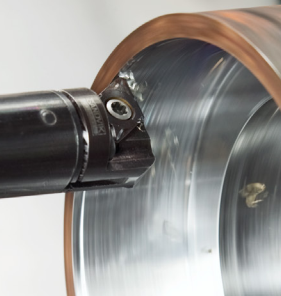

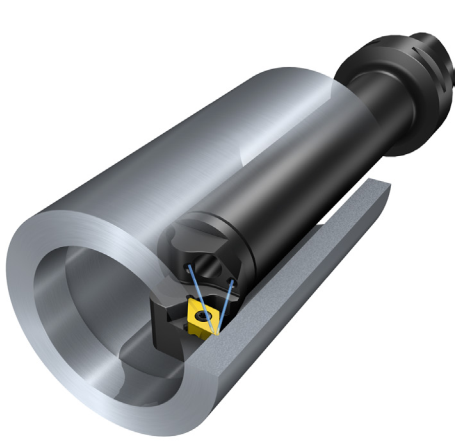

Внутреннее точение – пластины без задних углов/с задними углами

Обзор расточных оправок

- Пластина без задних углов/с задними углами

- Антивибрационные расточные оправки

- Расточные оправки

- Пластина без задних углов

- Прижим повышенной жёсткости

- Модульные/расточные оправки

- Пластина без задних углов

- Прижим рычагом за отверстие

- Модульные/расточные оправки

- Пластина без задних углов/с задними углами

- Все системы крепления

- Резцовые головки

- Антивибрационные модульные/расточные оправки

- Высокоточная подача СОЖ

- Пластина с задними углами

- Закрепление пластин винтом

- Резцовые головки

- Модульные/расточные оправки

- Высокоточная подача СОЖ

- Антивибрационные расточные оправки

- Расточные оправки

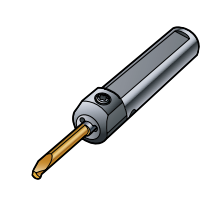

Инструмент для мелкоразмерной обработки

- Наружное точение

- Наружное точение (автоматы продольного точения)

- Внутреннее точение (сменные пластины с торцевым креплением) C

- Внутреннее точение

- Внутреннее точение (твердосплавные вставки)

Обзор державок

Инструмент для наружной обработки

- Пластина с задними углами

- Закрепление пластин винтом

- Призматические державки

- Высокоточная подача СОЖ

- Быстросменный инструмент

- Пластина с задними углами

- Закрепление пластин винтом

- Пластина с задними углами

- Закрепление пластин винтом

Инструмент для внутренней обработки

- Пластина с задними углами

- Закрепление пластин винтом

- Высокоточная подача СОЖ

- С задними углами

- Закрепление винтом

- С задними углами

- Твердосплавные вставки

- Адаптированные оправки

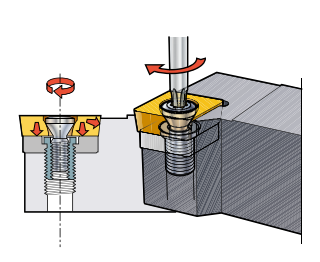

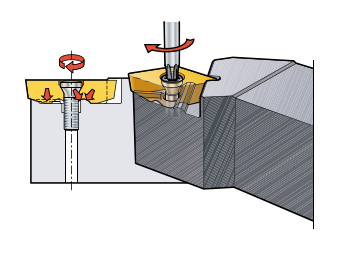

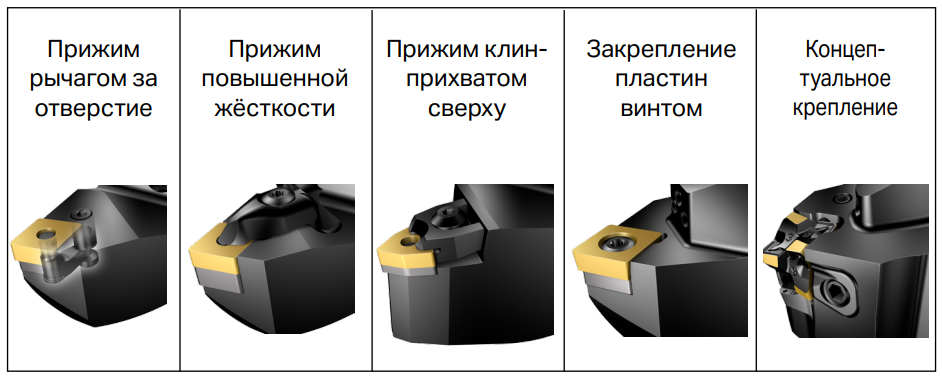

Обзор систем крепления пластин

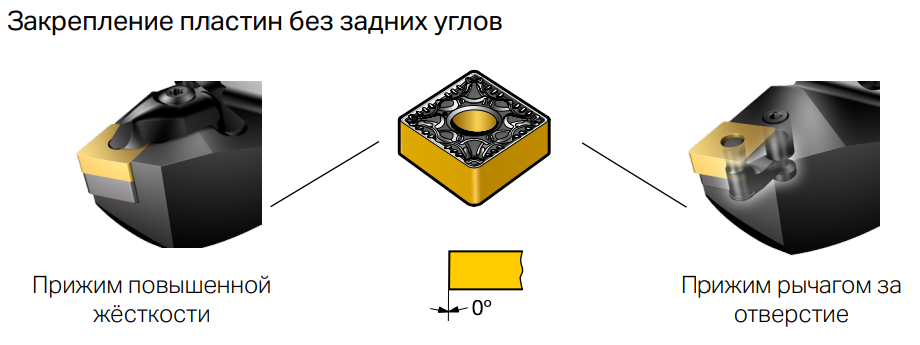

Закрепление пластин без задних углов

Закрепление пластин с задними углами

Закрепление пластин с задними углами, система iLock™

Современные системы закрепления пластин для токарного инструмента

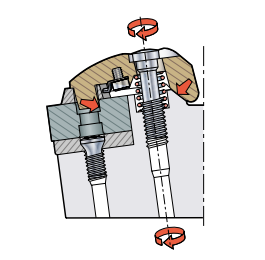

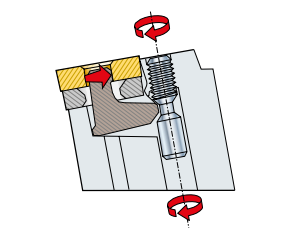

Прижим повышенной жёсткости

- Пластины без задних углов

- Превосходная жёсткость

- Простота замены пластин

Прижим рычагом за отверстие

- Пластины без задних углов

- Свободный сход стружки

- Простота замены пластин

Закрепление пластин винтом

- Пластины с задними углами

- Надёжное закрепление пластин

- Свободный сход стружки

Закрепление пластин винтом, iLock™

- Пластины с задними углами

- Очень надёжное крепление

- Высокая точность

Выбор пластин

- Основные положения

- Геометрии пластин

- Сплавы пластин

- Форма, размер, радиус при вершине

- Влияние режимов резания на стойкость инструмента

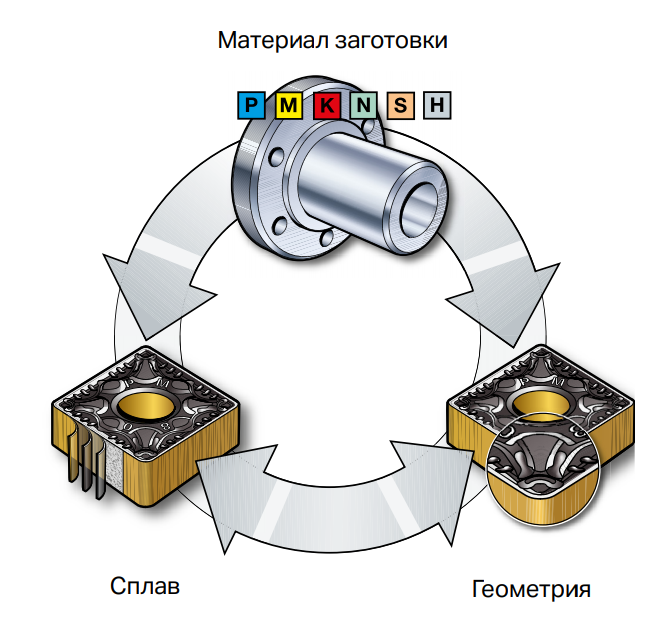

Комплексный подход в металлообработке

Правильный подход к процессу металлообработки означает понимание особенностей материала заготовки и рациональный выбор геометрии и сплава пластины с учётом конкретной области применения.

- Сочетание оптимизированной геометрии и сплава пластины для определенного обрабатываемого материала — это ключ к успешному процессу обработки

- Эти три основные составляющие должны быть тщательно проанализированы и адаптированы к каждой операции обработки

- Для успешного выполнения операций чрезвычайно важно знать и понимать, как эти факторы влияют на процесс резания

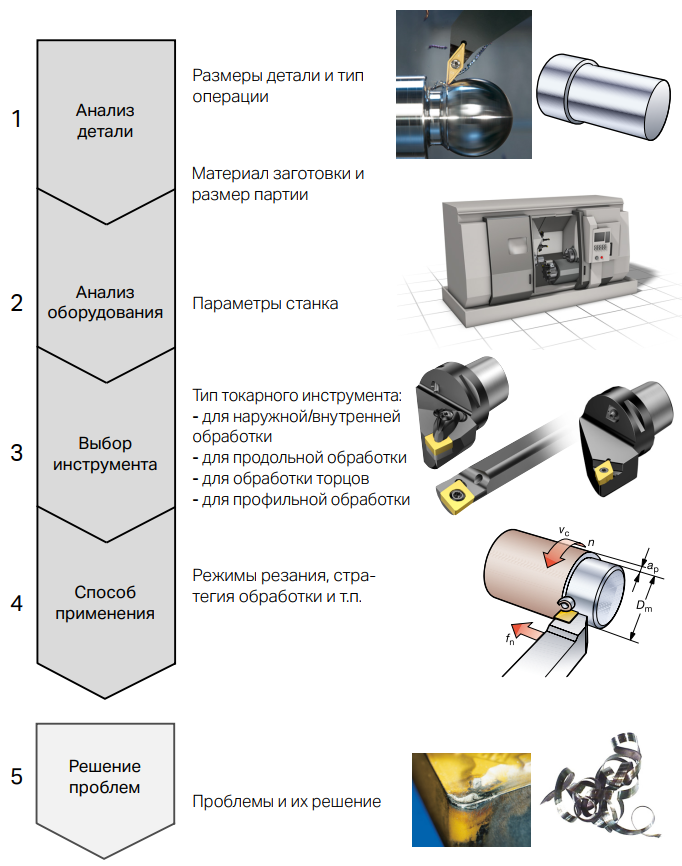

Процесс резания начинается с режущей кромки

Типичный процесс формирования стружки — съёмка высокоскоростной камерой

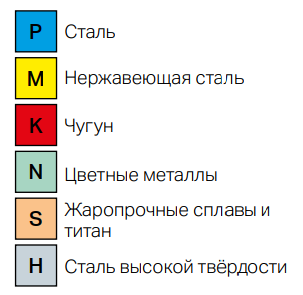

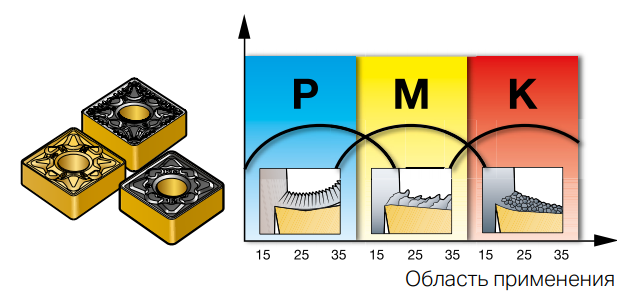

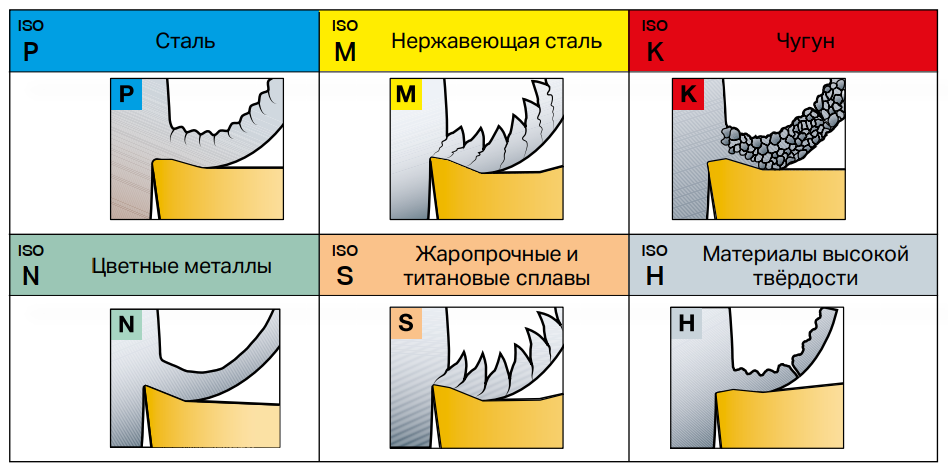

Шесть групп обрабатываемых материалов

В металлообрабатывающей отрасли встречается множество деталей разной конструкции, изготавливаемых из различных материалов. Каждый обрабатываемый материал имеет свои уникальные характеристики, которые зависят от легирующих элементов, термообработки, упрочнения и т.д. Всё это сильно влияет на выбор геометрии режущего инструмента, сплава и режимов резания.

Поэтому обрабатываемые материалы делятся на 6 основных групп согласно стандарту ISO, причем каждая группа характеризуется своим уровнем обрабатываемости.

Группы обрабатываемых материалов

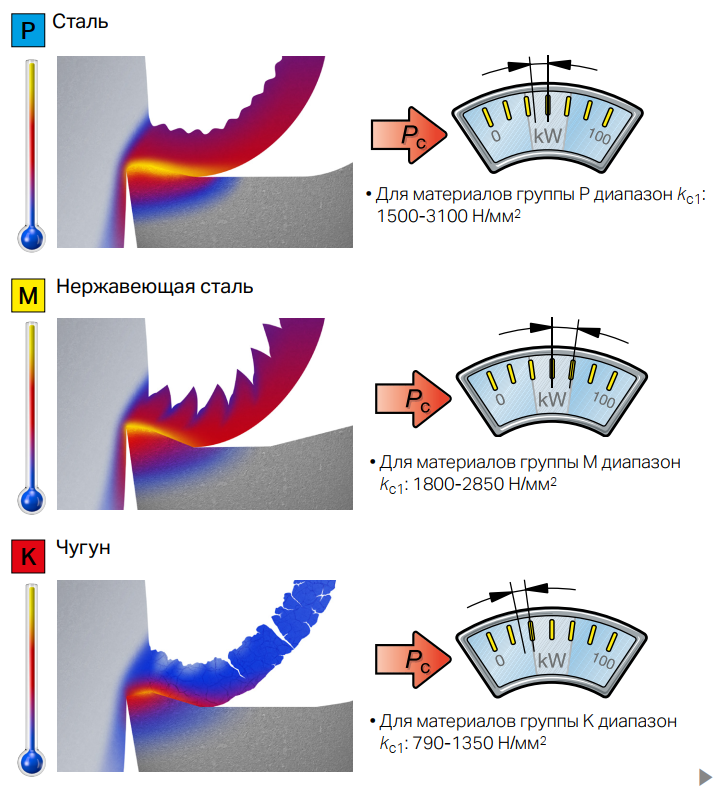

• ISO P – Сталь. Наиболее широкая группа материалов в области металлообработки, включающая различные виды сталей — от нелегированных до высоколегированных, а также стальное литье, ферритные и мартенситные нержавеющие стали. Обрабатываемость этих сталей, как правило, хорошая, но сильно варьируется в зависимости от твёрдости материала, содержания углерода и пр.

• ISO M – Нержавеющая сталь. Это сплавы с содержанием хрома не менее 12%, а также с другими легирующими элементами, такими как никель и молибден. Эта обширная группа обрабатываемых материалов включает различные типы нержавеющих сталей — ферритные, мартенситные, аустенитные и аустенитно-ферритные (дуплекс). Общим для всех этих материалов является то, что в процессе резания в зоне обработки возникает высокая температура, что приводит к возникновению проточин и нароста на режущей кромке инструмента.

• ISO K – Чугун. В отличие от стали, при обработке даёт короткую стружку, так называемую стружку надлома. Серый чугун (GCI) и ковкие чугуны (MCI) обрабатываются довольно легко, в то время как чугун с шаровидным графитом (NCI), чугун с вермикулярным графитом (CGI) и отпущенный ковкий чугун (ADI) гораздо хуже поддаются обработке. Все чугуны содержат карбид кремния (SiC), который обладает высокими абразивными свойствами.

• ISO N – Цветные металлы. Сюда включены более мягкие типы металлов, например, алюминий, медь, латунь и пр. Алюминий с 13% содержанием кремния (Si) – очень высокоабразивный материал. При использовании режущих пластин с острыми кромками можно применять высокие скорости резания с обеспечением высокой стойкости инструмента.

ISO S – Жаропрочные сплавы. Включают в себя множество высоколегированных материалов на основе железа, никеля, кобальта и титана. Они обладают повышенной вязкостью, вызывают наростообразование на режущей кромке, повышенное выделение тепла и склонны к наклепу, т.е. очень схожи с группой ISO M, но гораздо хуже поддаются обработке, и в результате стойкость режущих кромок снижается.

• ISO H – Материалы высокой твёрдости. В эту группу входят стали с твёрдостью 45-65 HRc и отбеленный чугун с твёрдостью 400-600 HB. Высокая твёрдость усложняет обработку всех представителей этой группы. При резании эти материалы выделяют много тепла и характеризуются очень сильным абразивным действием.

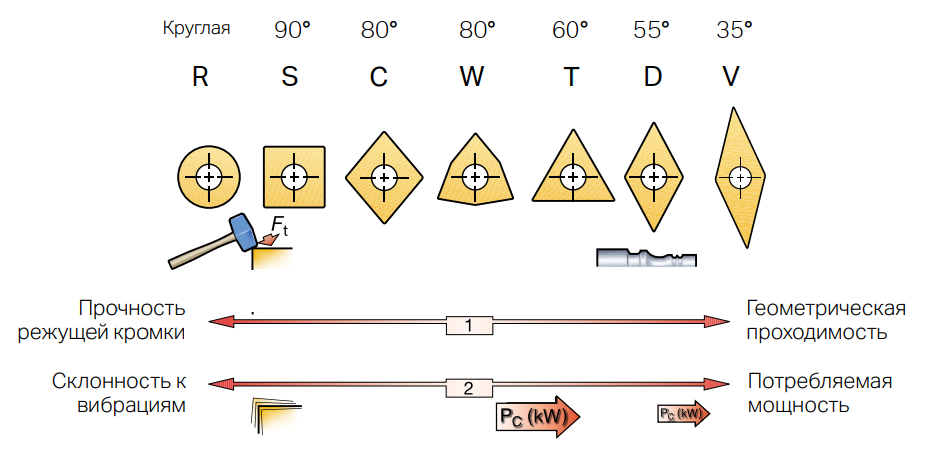

Силы резания

Другим фактором, в котором проявляется разница между шестью группами материалов, является сила резания (FT), необходимая для удаления стружки заданного сечения в определенных условиях.

Для различных типов обрабатываемых материалов определяется значение удельной силы резания (kc), которое используется при расчете мощности, необходимой для осуществления процесса обработки.

kc1 = удельная сила резания для стружки толщиной 1 мм.

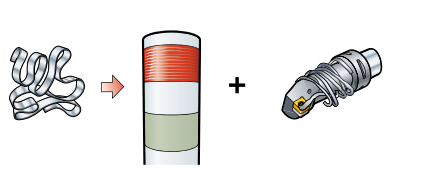

Формирование стружки

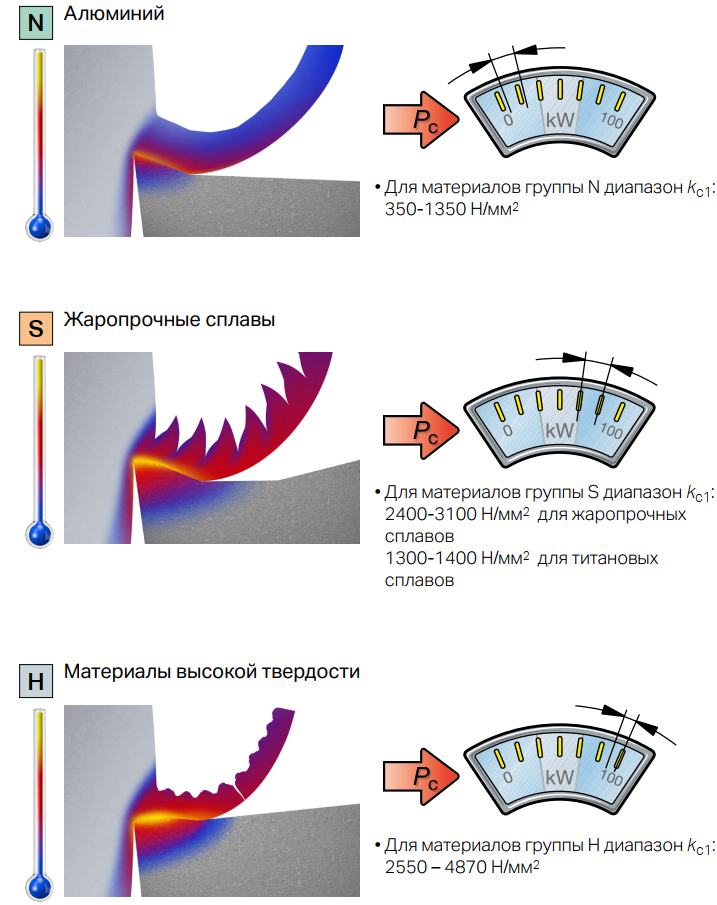

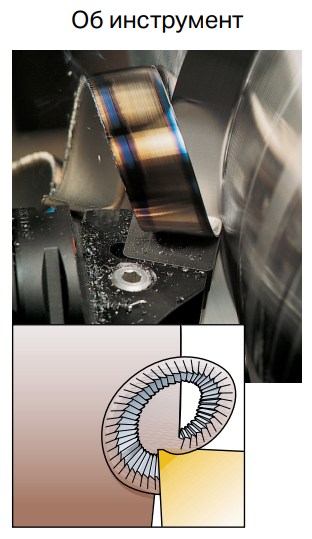

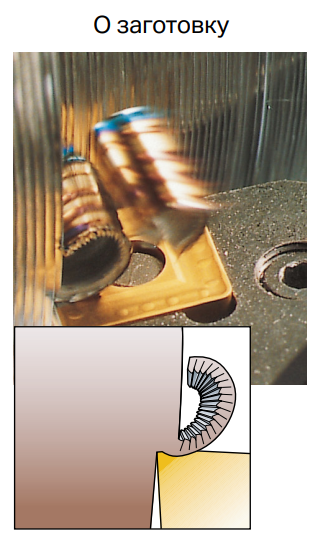

Существует три типа дробления стружки.

Самодробление происходит под действием внутренних напряжений. В процессе резания стружка изгибается и ломается.

Стружка изгибается в сторону инструмента, соприкасается с задней поверхностью режущей пластины или державкой и ломается в результате возникающих напряжений. Этот метод, несмотря на частое применение, в определенных случаях может приводить к повреждению режущей пластины стружкой.

Стружка ломается о заготовку, в том числе при контакте с уже обработанной поверхностью. Этот тип стружкодробления обычно не применяется на операциях, требующих высокого качества обработанной поверхности, вследствие вероятного повреждения детали.

На формирование стружки влияют различные параметры

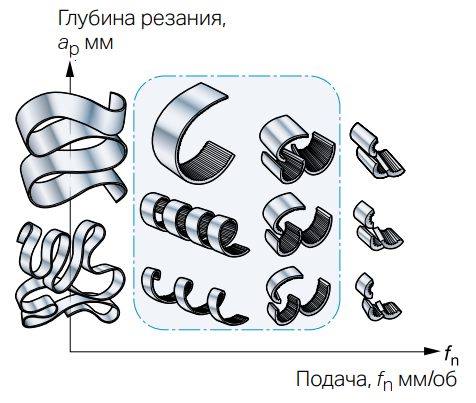

Стружкообразование зависит от глубины резания, подачи, материала заготовки и геометрии инструмента.

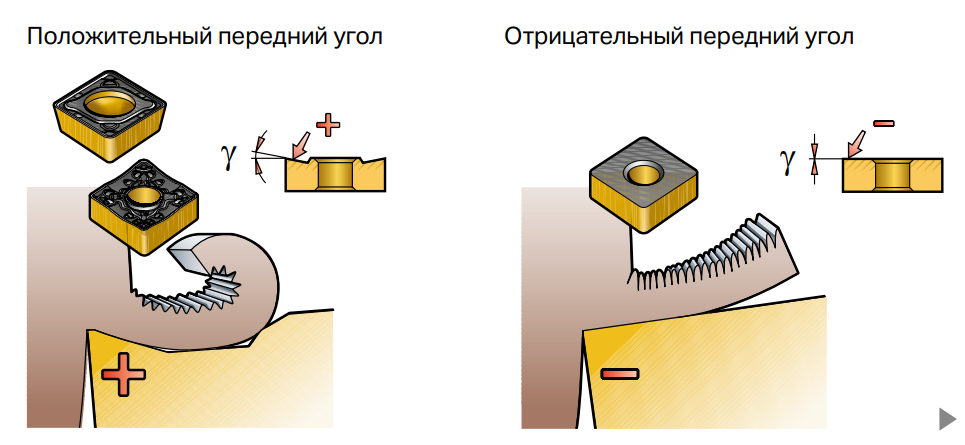

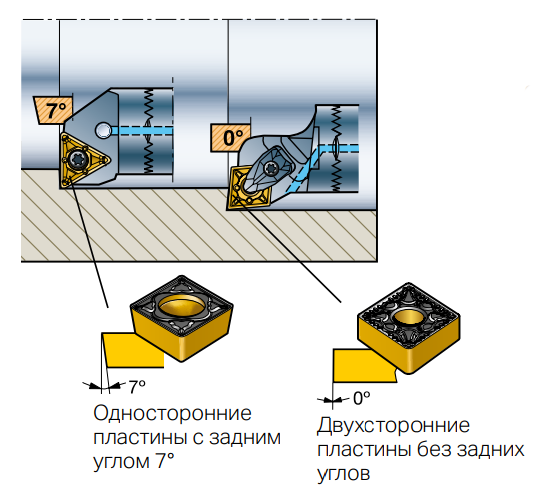

Передний угол пластины

Передний угол (γ, GAMO) — угол между передней поверхностью и основной плоскостью. Передний угол может быть как положительным, так и отрицательным. Это зависит от того, какая пластина используется: с задними углами или без задних углов. В случае отсутствия у пластины заднего угла, он обеспечивается наклоном пластины в державке, что, в свою очередь, определяет величину переднего угла при обработке.

Передний угол пластины

Различия геометрий пластин с задними углами и без задних углов:

- Пластина без задних углов имеет угол заострения 90°

- Пластина с задними углами имеет угол заострения менее 90°

Пластина без задних углов должна быть наклонена в державке под отрицательным углом, чтобы обеспечить наличие заднего угла в процессе резания. Для пластин с задними углами этот вопрос решен конструктивно.

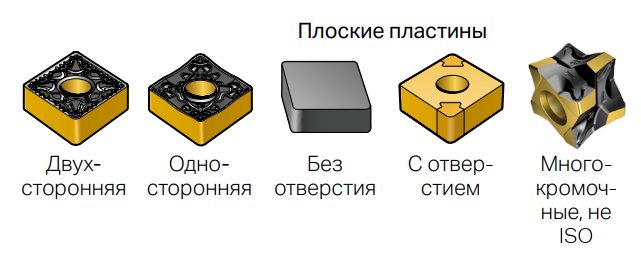

Пластины без задних углов

- Двусторонние/односторонние

- Прочная режущая кромка

- Нулевой задний угол

- Наружная/внутренняя обработка

- Тяжёлые условия обработки

Примечание: Задний угол — угол между задней поверхностью пластины и плоскостью резания.

Пластины с задними углами

- Односторонние

- Низкие силы резания

- Задний угол обеспечивается пластиной

- Внутренняя/наружная обработка

- Нежёсткие детали, малые диаметры

При обработке металлов большое внимание уделяется вопросу отвода стружки из зоны резания в необходимом направлении. Длина и форма стружки должны обеспечивать её легкую эвакуацию.

- При фрезеровании и сверлении на стружкообразование влияет значительно больше факторов, чем при точении

- Точение — это единственная операция, где резание осуществляется невращающимся инструментом, а вращается заготовка

- Передний угол режущей пластины, геометрия и подача играют важную роль в процессе стружкообразования

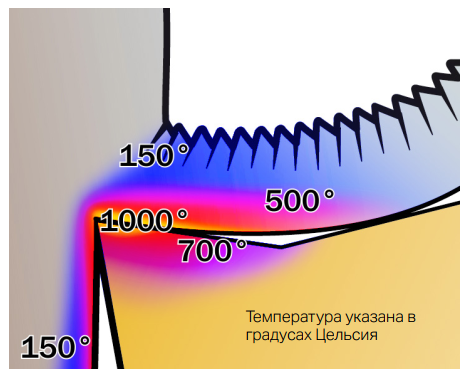

- Основное тепло, выделяющееся в процессе резания (80%), отводится со стружкой

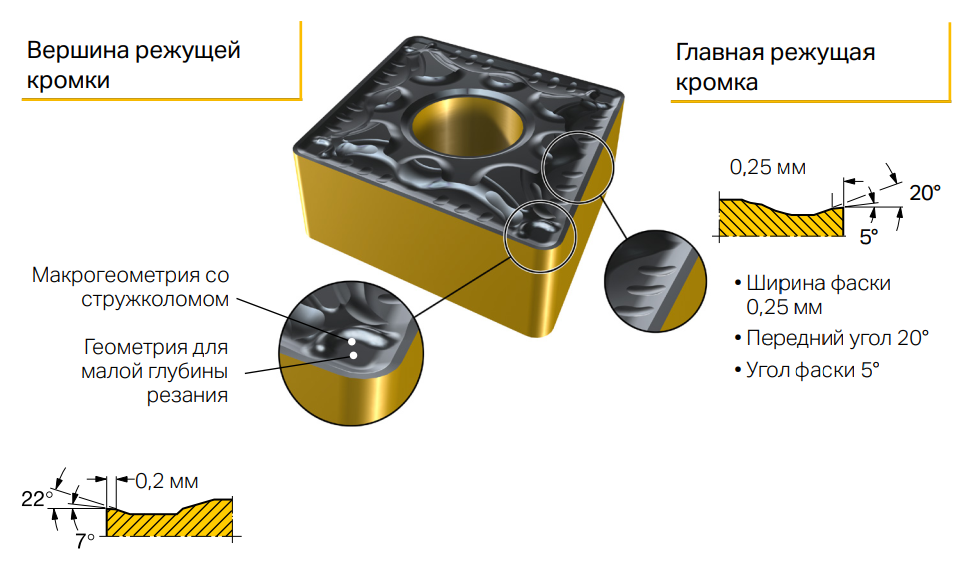

Конструкция современной режущей пластины

Назначение конструктивных элементов и виды геометрии

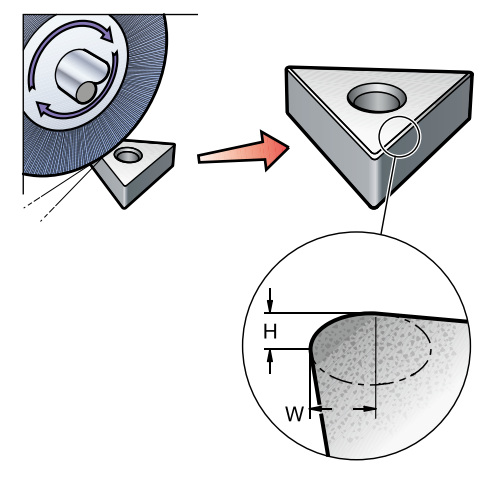

Усиление режущей кромки

Формирование радиуса округления (ER) режущей кромки обеспечивает её окончательную микрогеометрию.

- Округление кромки ER выполняется перед нанесением покрытия и придаёт ей окончательную форму (микрогеометрия)

- Соотношение W/H определяет возможность использования пластины в различных областях применения

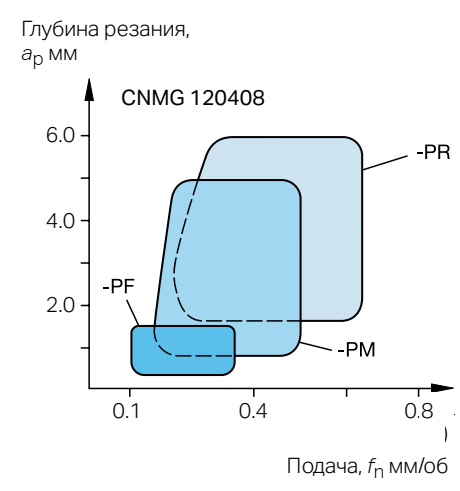

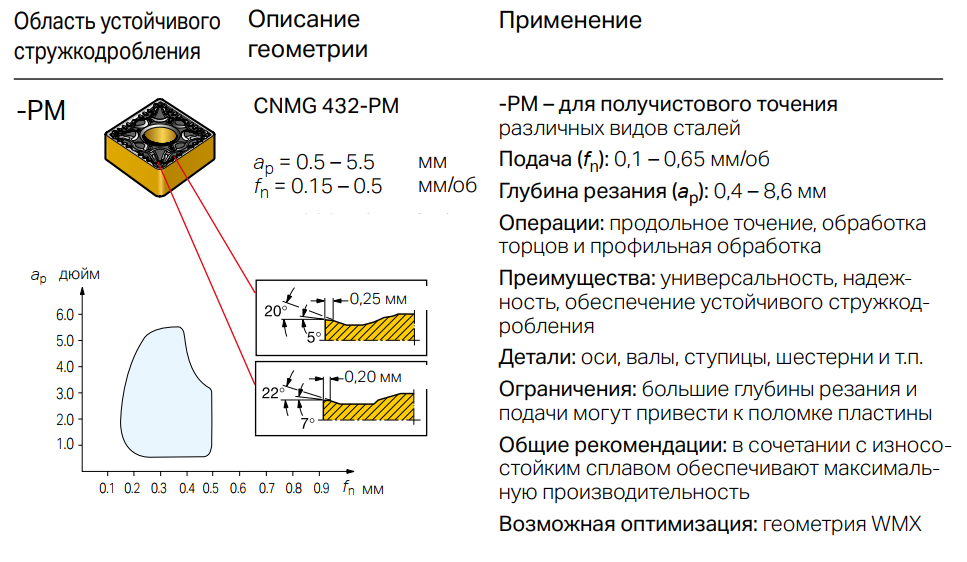

Область применения геометрий пластин

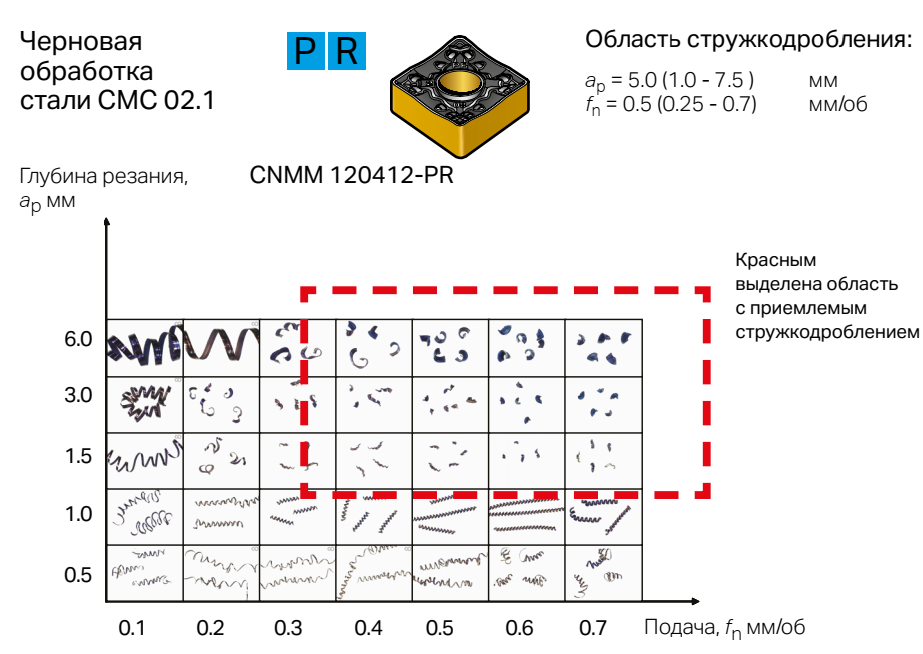

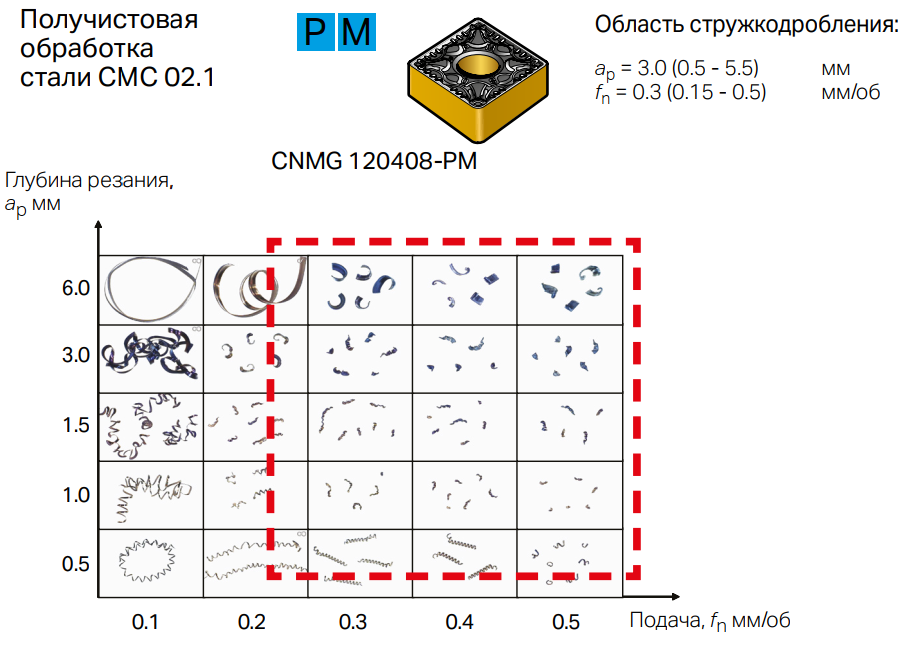

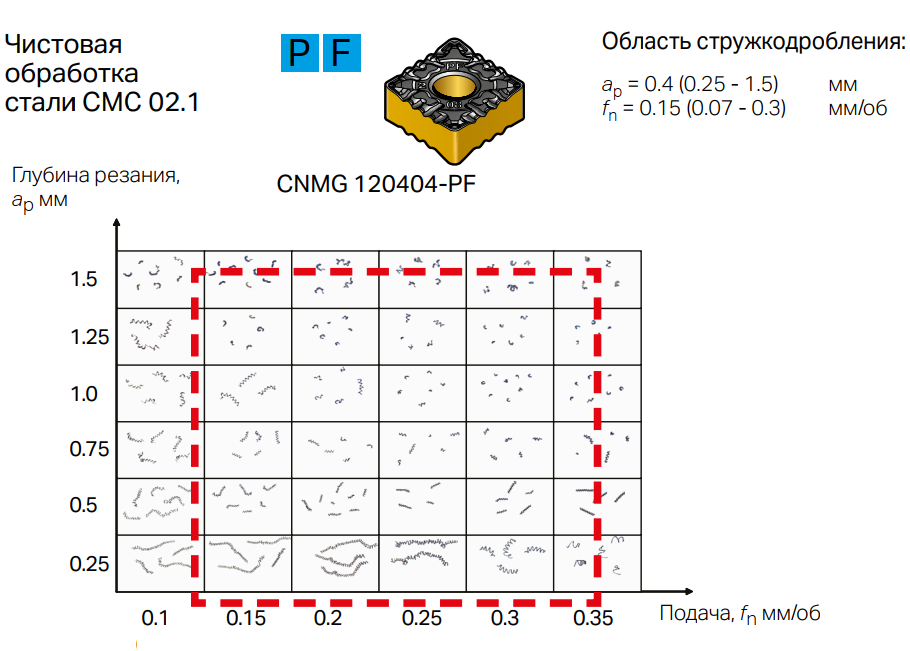

Диаграмма стружкодробления для конкретной геометрии пластины определяет область устойчивого стружкодробления в зависимости от подачи и глубины резания.

- Глубину резания (ap) и подачу (fn) необходимо выбирать в соответствии с областью устойчивого стружкодробления для заданной геометрии

- Стружка слишком большой толщины может привести к поломке режущей пластины

- Слишком длинная стружка может привести к нарушению процесса обработки и снижению качества обработанной поверхности

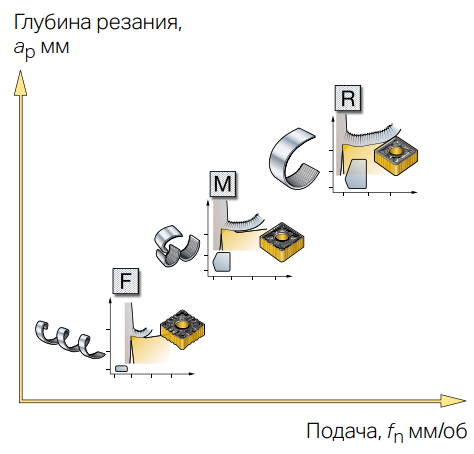

Три основные области применения пластин

R = Черновая обработка

M = Получистовая обработка

F = Чистовая обработка

Черновая обработка

- Максимальная скорость съема металла и/или обработка в тяжёлых условиях

- Сочетание большой глубины резания и подачи

- Большие силы резания

Получистовая обработка

- Большинство операций общего назначения

- Операции получистовой и лёгкой черновой обработки

- Широкий диапазон сочетаний глубины резания и подачи

Чистовая обработка

- Малые глубины резания и подачи

- Низкие силы резания

Стружкодробление в зависимости от области применения

Точение низколегированных сталей

Черновая обработка – R

Сочетания больших глубин резания и подач. Операции, требующие высокой прочности кромки.

Получистовая обработка – M

Операции получистовой и лёгкой черновой обработки. Широкий диапазон сочетаний глубины резания и подачи.

Чистовая обработка – F

Операции с небольшой глубиной резания и низкими подачами. Обработка с низкими силами резания.

Диаграмма стружкодробления

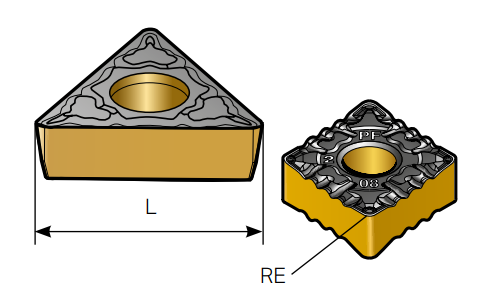

Выбор режущих пластин

Факторы, влияющие на выбор пластин

L = длина режущей кромки (размер пластины)

RE = радиус при вершине

Для обеспечения удовлетворительного дробления стружки важно правильно выбрать размер пластины, ее форму, геометрию и радиус при вершине.

- Выбирайте максимально возможный угол при вершине пластины для обеспечения прочности и экономии

- Выбирайте максимально возможный радиус при вершине пластины для обеспечения прочности режущей кромки

- Выбирайте меньший радиус при вершине для снижения вибрации

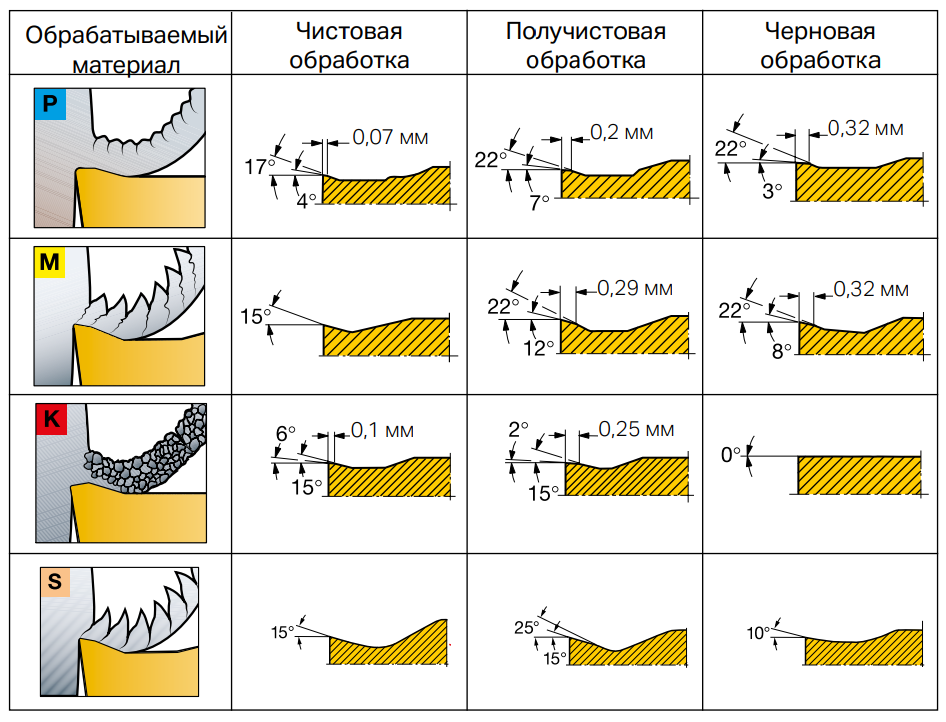

Пластины для обработки материалов групп ISO P, ISO M, ISO K и ISO S

Различные микро- и макрогеометрии адаптированы к различным областям применения.

Описание геометрий

Каждая режущая пластина имеет область устойчивого стружкодробления.

В каталогах доступны описание геометрий и информация по области применения.

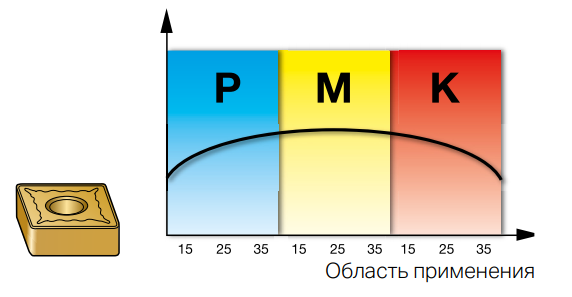

Универсальные и оптимизированные токарные пластины

Универсальные пластины

- Универсальная геометрия

- Оптимизация сплавами

- Компромисс производительности

Оптимизированные пластины

- Специализированные сплавы и геометрии

- Оптимизированная работоспособность в соответствии с материалом заготовки и обрабатываемостью

Пластины для общего точения

Выбор типа пластины

Без задних углов, двух-/односторонние пластины

- Пластина без задних углов имеет угол заострения 90°

- Доступны в двухстороннем/ одностороннем исполнении, с отверстием или без

С задними углами, односторонние пластины

- Пластина с задними углами имеет угол заострения менее 90°

- Доступно исполнение с задним углом 7° или 11°

- Пластины с креплением iLock™ имеют задний угол 5° или 7°

Стружкообразование при высоких температурах и давлении

Выбор сплава имеет определяющее значение для успешной обработки

Идеальный материал режущего инструмента должен:

- быть устойчивым к износу по задней поверхности и деформации

- быть устойчивым к выкрашиванию

- быть химически инертным к материалу заготовки

- быть химически устойчивым к окислению и диффузии

- быть устойчивым к резким изменениям температуры

Основные группы инструментальных материалов

Большинство инструментальных материалов можно отнести к следующим группам:

-

- Твёрдый сплав без покрытия (HW)

- Твёрдый сплав с покрытием (HC)

- Кермет (HT, HC)

- HT Кермет без покрытия, содержит в основном карбиды (TiC) или нитриды (TiN) титана или и те, и другие вместе

- HC Вышеописанный кермет, но с покрытием

- — Керамика (CA, CM, CN, CC)

- CA Оксидная керамика, состоящая преимущественно из оксида алюминия (Al2O3)

- CM Смешанная керамика на основе оксида алюминия (Al2O3), но содержащая также другие элементы

- CN Нитридная керамика, содержащая в основном нитриды кремния (Si3N4)

- CC Вышеописанная керамика, но с покрытием

- — Кубический нитрид бора (BN)

- — Поликристаллический алмаз (DP, HC)

- DP Поликристаллический алмаз

- HC Поликристаллический алмаз с покрытием

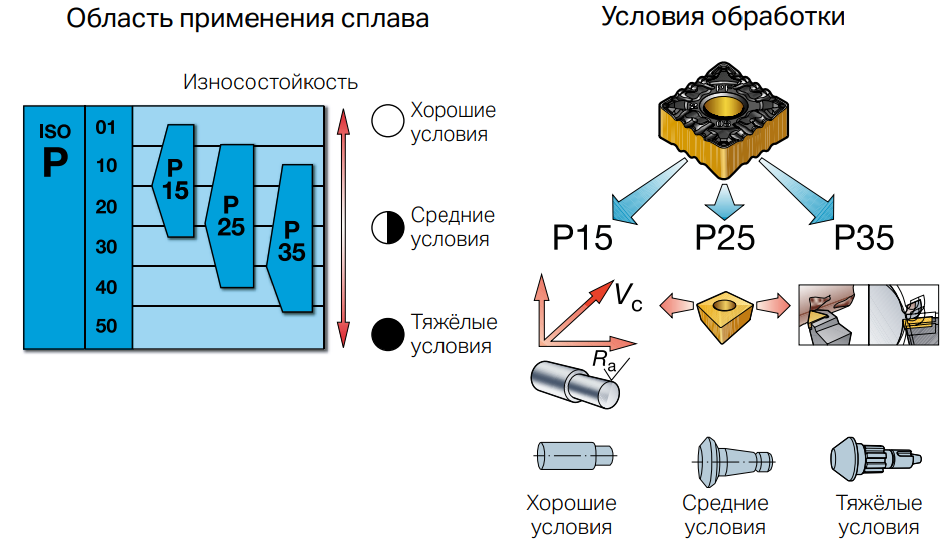

Выбор геометрии и сплава пластины

Условия обработки

Специализированные сплавы для разных групп материалов

Специализированные сплавы сводят к минимуму износ инструмента.

Материал заготовки по-разному влияет на износ в процессе резания. Поэтому разрабатываются специализированные сплавы с повышенной стойкостью к основным видам износа, например:

- Износ по задней поверхности, лункообразование и пластическая деформация

- Наростообразование и образование проточин

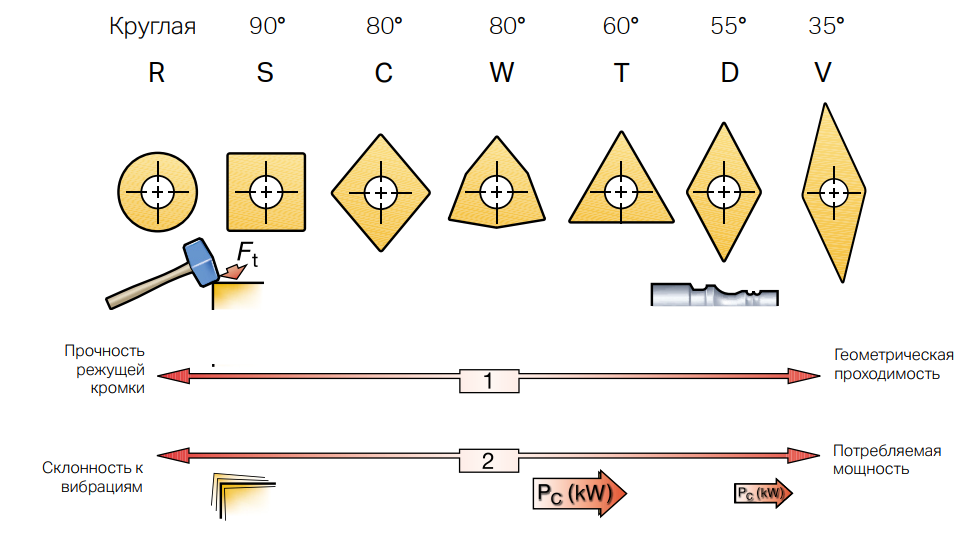

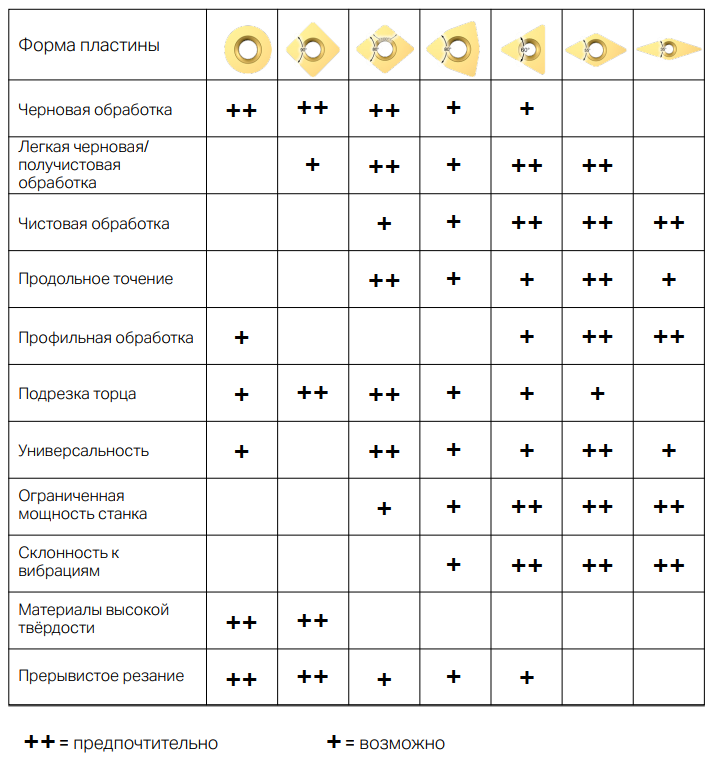

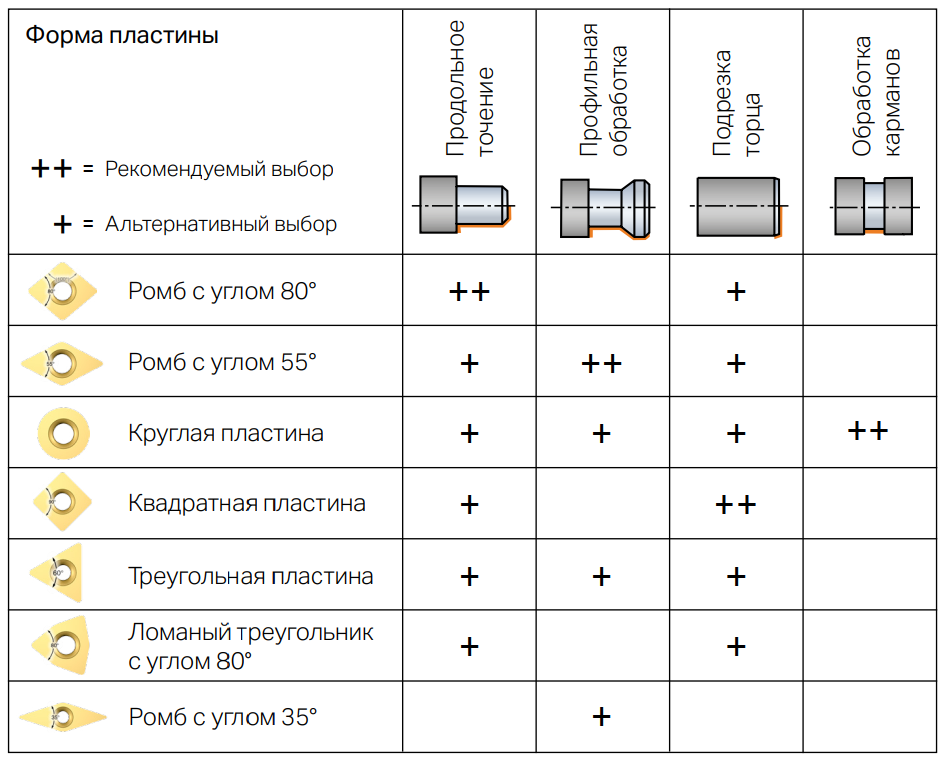

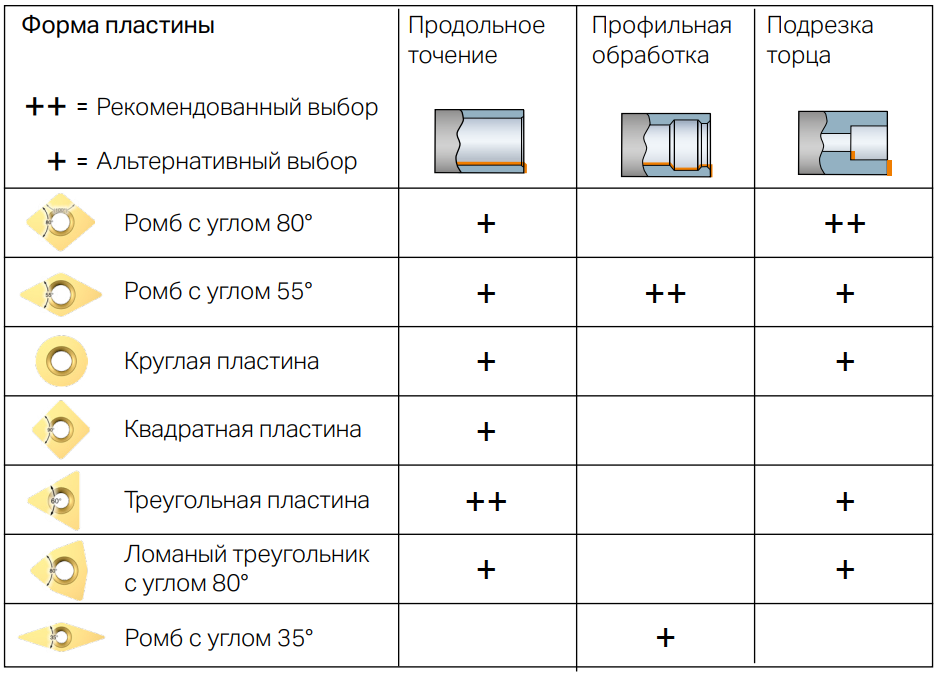

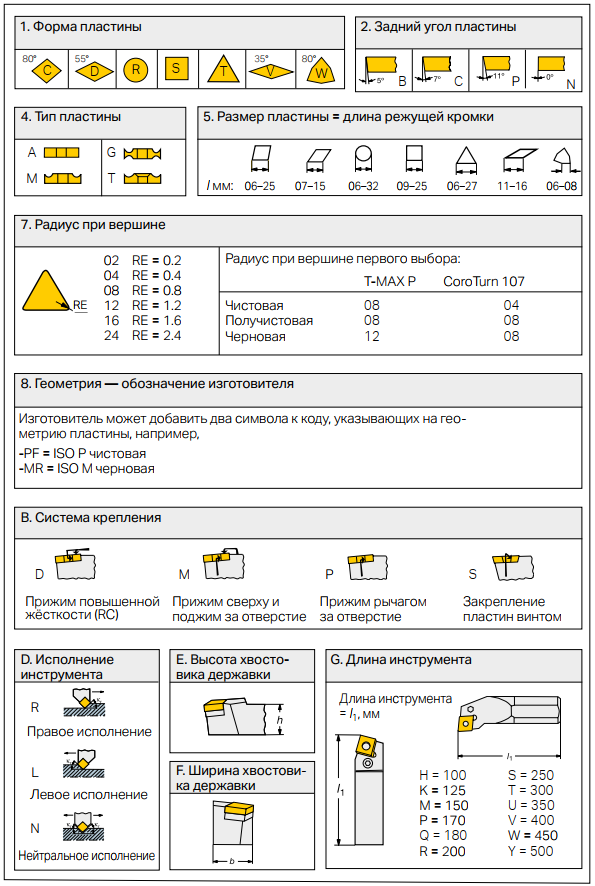

Выбор формы пластины

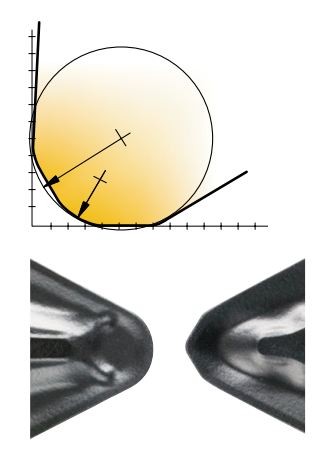

Влияние угла при вершине пластины

Форма пластины может меняться в широких пределах: от ромба с углом при вершине 35° до круглой.

Каждая форма пластины обладает уникальными свойствами:

- одни обеспечивают максимальную прочность при черновой обработке

- другие обеспечивают наилучшую геометрическую проходимость при профильной обработке

Каждая форма пластины также имеет уникальные ограничения.

К примеру:

- малый угол при вершине снижает прочность режущей кромки во время обработки

Большой угол при вершине

- Прочная режущая кромка

- Более высокие подачи

- Высокие силы резания

- Больше вероятность возникновения вибраций

Малый угол при вершине

- Менее прочная режущая кромка

- Повышенная геометрическая проходимость

- Низкие силы резания

- Меньше вероятность возникновения вибраций

Факторы, влияющие на выбор формы пластины

Выбор формы пластины определяется необходимой геометрической проходимостью инструмента. Для обеспечения прочности и надёжности режущей пластины следует выбирать максимально возможный угол при вершине.

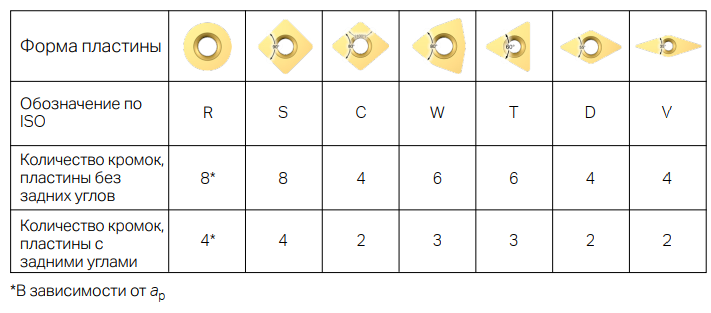

Количество режущих кромок

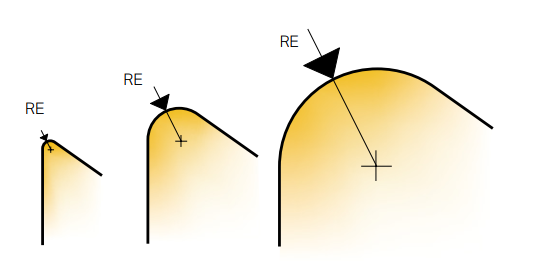

Выбор радиуса при вершине

Влияние большого и малого радиуса при вершине

Малый радиус при вершине

- Идеален для небольшой глубины резания

- Снижение вибрации

- Низкая прочность режущей кромки

Большой радиус при вершине

- Высокие подачи

- Большая глубина резания

- Высокая прочность режущей кромки

- Увеличенная радиальная составляющая силы резания

Основное правило: Глубина резания не должна быть меньше радиуса при вершине (RE)

Малый радиус при вершине должен быть первым выбором

При малом радиусе при вершине радиальная составляющая силы резания может сводиться к минимуму. Преимуществами использования большого радиуса при вершине являются более прочная режущая кромка, лучшее качество обработанной поверхности и более равномерное давление на режущую кромку.

Отношение радиуса при вершине к глубине резания (DOC) влияет на склонность к вибрациям. Рекомендуется выбирать радиус при вершине меньше, чем глубина резания.

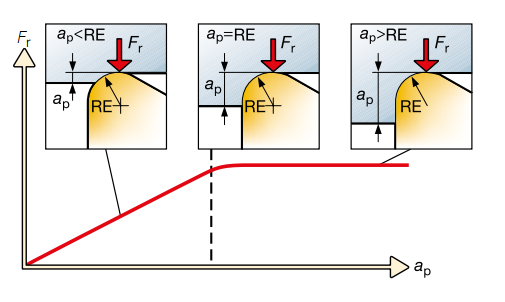

Влияние радиуса при вершине и глубины резания

Радиальная сила, действующая на заготовку, линейно возрастает, пока радиус при вершине пластины превышает глубину резания. Далее она остаётся постоянной на уровне максимального значения.

При использовании круглой пластины радиальное давление никогда не будет стабилизировано, так как теоретический радиус при вершине равен половине диаметра пластины (IC).

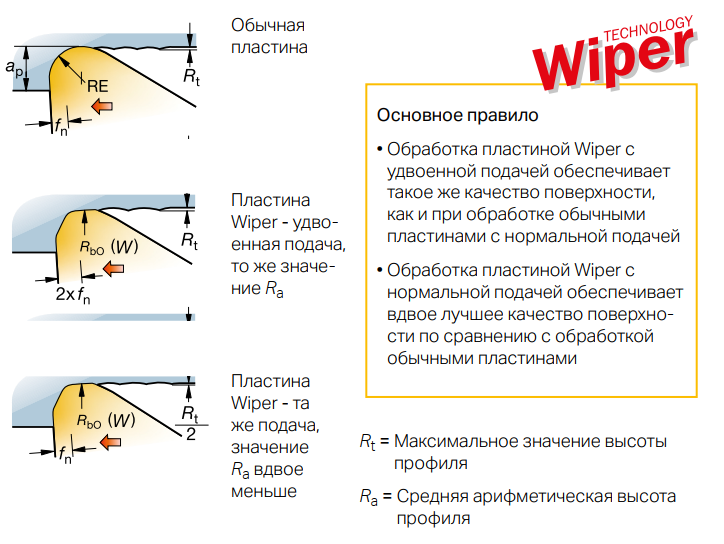

Точение пластинами Wiper с высокими подачами

Wiper – общая информация

Зачем использовать Wiper

- Для увеличения подачи и повышения производительности

- Для улучшения качества поверхности без снижения подачи

Когда использовать Wiper

- По возможности, используйте пластины Wiper в качестве первого выбора

Ограничения

- Основное ограничение — вибрация

- Поверхность может выглядеть грубой, но измерения показывают высокое качество поверхности

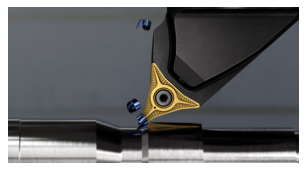

Wiper – технические особенности

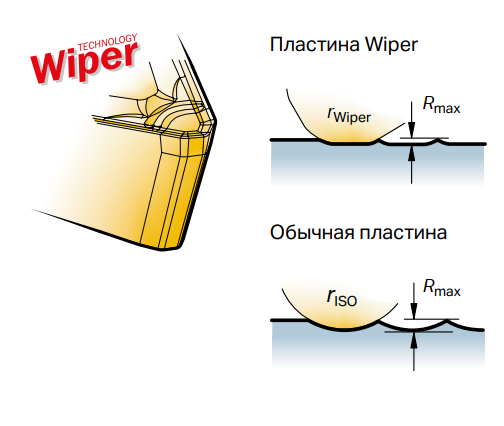

- Каждая режущая кромка Wiper имеет при вершине комбинацию из 3-9 радиусов

- Суммарная длина режущей кромки пластины Wiper больше, чем у обычной пластины

- Увеличенная длина режущей кромки повышает качество обработанной поверхности

- Большая длина контакта увеличивает силы резания, вследствие чего пластина Wiper более чувствительна к вибрации при обработке нежёстких деталей

Радиус при вершине обычной пластины в сравнении с радиусом при вершине пластины Wiper

Wiper – качество обработанной поверхности

Качество поверхности: обычные пластины и пластины Wiper

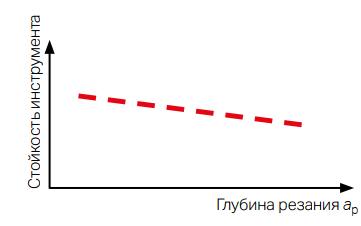

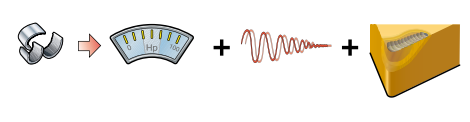

Параметры режимов резания влияют на стойкость инструмента

Используйте потенциал:

- ap – для уменьшения числа проходов

- fn – для сокращения времени резания

- vc – для оптимизации стойкости

инструмента

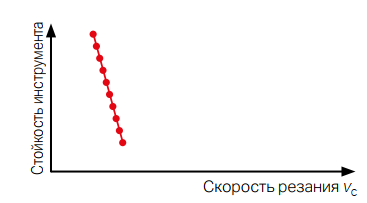

Скорость резания vc – сильное влияние на стойкость инструмента

Корректируйте vc для повышения экономичности обработки

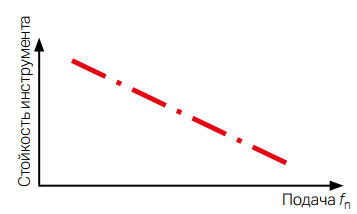

fn – среднее влияние на стойкость инструмента

Глубина резания

ap – минимальное влияние на стойкость инструмента

Влияние скорости резания на стойкость

Основной фактор, определяющий стойкость инструмента

Слишком высокая скорость резания

- Интенсивный износ по задней поверхности

- Низкое качество обработанной поверхности

- Быстрое лункообразование

- Пластическая деформация

Слишком низкая скорость резания

- Наростообразование

- Низкая эффективность обработки

Влияние подачи на стойкость

Основной фактор, определяющий производительность

Слишком высокая подача

- Потеря контроля над стружкообразованием

- Неудовлетворительное качество обработанной поверхности

- Лункообразование, пластическая деформация

- Высокая потребляемая мощность

- «Приваривание» стружки

- Повреждение кромок стружкой

Слишком низкая подача

- Сливная стружка

- Низкая эффективность обработки

Влияние глубины резания на стойкость

Слишком большая глубина резания

- Высокая потребляемая мощность

- Поломка режущей пластины

- Повышенные силы резания

Слишком маленькая глубина резания

- Потеря контроля над стружкообразованием

- Вибрации

- Чрезмерный нагрев

- Низкая эффективность обработки

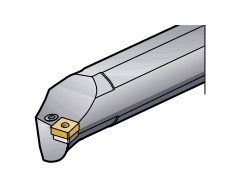

Выбор инструмента – наружное точение

Выбор инструмента и особенности применения

Основные рекомендации

- Надёжное закрепление пластины и державки — основа стабильности токарной обработки

- Тип державок определяется главным углом в плане, а также формой и размером используемой пластины

- Выбор инструмента основан, прежде всего, на типе операции

- Другой важный аспект — выбор между пластинами без задних углов и пластинами с задними углами

- По возможности используйте модульный инструмент

Четыре основных области применения

Продольное точение/подрезка торца

Наиболее распространенные операции точения

- Часто используется пластина формы С (ромб 80°)

- Обычно используются державки с углами в плане 95° и 93°

- Альтернативные пластины – формы D (55°), W (80°) и T (60°)

Профильное точение

Определяющие факторы — универсальность и геометрическая проходимость

- Для обеспечения удовлетворительной обработки необходимо учитывать эффективный угол в плане (KAPR)

- Наиболее часто используется главный угол в плане 93°, так как он позволяет обеспечить угол врезания 22°-27°

- Наиболее часто используются пластины формы D (55°) и V (35°)

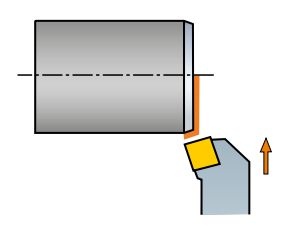

Подрезка торца

Инструмент подается по направлению к оси заготовки

- Учитывайте скорость резания, которая постепенно меняется по мере приближения к оси заготовки

- Обычно используются главные углы в плане 75° и 95/91°

- Наиболее часто используются пластины формы C (80°) и S (90°)

Обработка карманов

Метод получения или расширения мелких канавок

- Круглые пластины очень хорошо подходят для трохоидального точения, так как могут работать как с радиальной, так и с осевой подачей

- Для круглых пластин обычно используются нейтральные державки 90°

Большой угол в плане

Особенности/преимущества

- Направление сил резания вдоль оси вращения заготовки

- Возможность обработки до уступа

- Повышенные силы резания при врезании и выходе из резания

- Склонность к образованию проточин при обработ- C ке жаропрочных сплавов и материалов высокой твёрдости

Малый угол в плане

Особенности/преимущества

- Более тонкая стружка

- Возможность повышения производительности

- Снижение склонности к образованию проточин

- Невозможность обработки до уступа

Главный угол в плане

Важный фактор при профильном точении

- При профильном точении параметры резания могут изменяться — глубина резания, толщина стружки и скорость резания

- Для достижения прочности и экономичности обработки следует выбирать максимально возможный угол при вершине пластины, но при этом необходимо также учитывать геометрическую проходимость для обеспечения необходимого зазора между заготовкой и режущей кромкой

- Наиболее часто используются углы при вершине 55° и 35°

- Главный угол в плане и угол при вершине пластины являются важными факторами для обеспечения геометрической проходимости. Для выбора наиболее подходящего угла обработки необходимо проанализировать профиль заготовки

- Необходимо поддерживать угол между заготовкой и режущей пластиной не менее 2°

Осевые и радиальные силы резания

Большой главный угол в плане

- Силы резания направлены к патрону. Меньше склонность к вибрации

- Высокие силы резания, особенно при входе в резание и выходе из резания

Малый главный угол в плане

- Силы действуют в осевом и радиальном

направлении - Пониженная нагрузка на режущую

кромку - Склонность к вибрациям

Выбор формы пластины в зависимости от типа обработки

Выбор системы крепления пластин

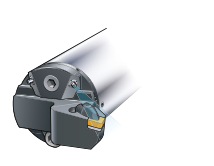

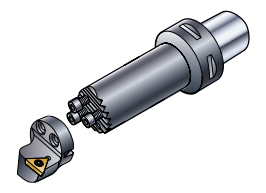

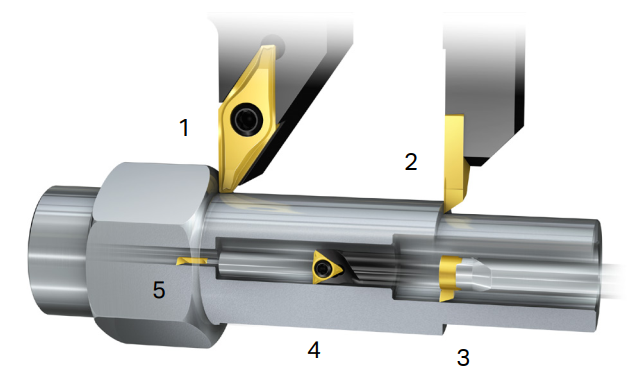

Выбор инструмента – внутреннее точение

Выбор инструмента и особенности применения

Основные рекомендации

- При внутренней токарной обработке (растачивании) выбор инструмента определяется диаметром и глубиной отверстия

- Выбирайте расточную оправку с максимально возможным диаметром и минимально возможным вылетом

- Крайне важно обеспечить эффективную эвакуацию стружки

- Жёсткость закрепления инструмента оказывает решающее влияние на эффективность и результат обработки

- Использование СОЖ позволяет улучшить эвакуацию стружки

Факторы выбора инструмента

Геометрия инструмента и пластины

- Главный угол в плане

- Форма пластины, без задних углов/с задними углами

- Геометрия пластины

- Радиус при вершине

Эвакуация стружки

- Размер стружки

- Контроль над стружкодроблением

- Стратегии обработки

- СОЖ

Требования к инструменту

- Уменьшенный вылет

- Увеличенный диаметр

- Оптимизированная форма

- Инструментальный материал

- Закрепление

- Антивибрационные решения

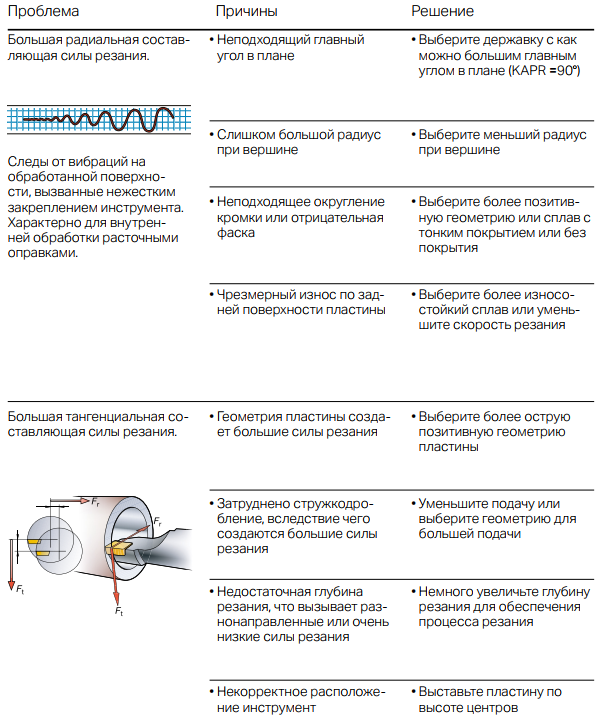

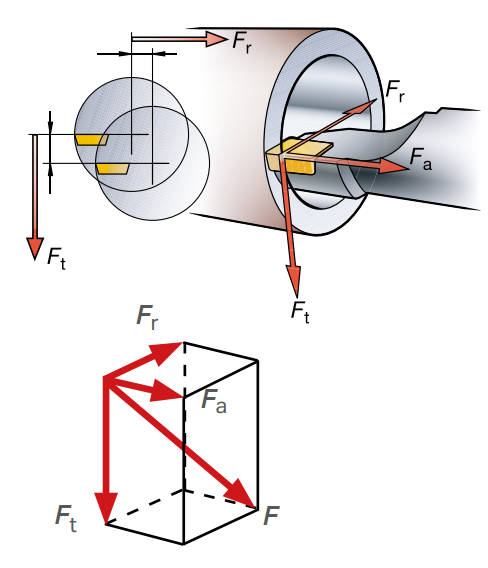

Влияние сил резания при внутреннем точении

Радиальная и тангенциальная силы резания

Тангенциальная сила резания, Ft

- Отгибает инструмент вниз от линии центров

- Уменьшает задний угол

Радиальная сила резания, Fr

- Изменяет глубину резания и толщину стружки

- Не позволяет получить размер в пределах допуска, способствует возникновению вибраций

Осевая сила резания, Fa

- Действует в направлении, противоположном подаче инструмента

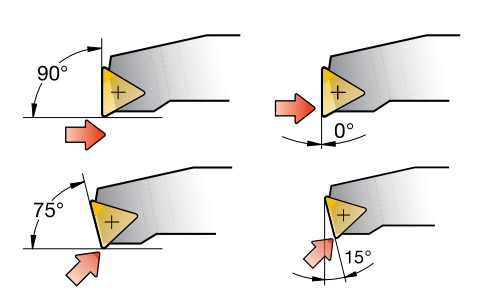

Выбор угла в плане

Угол в плане и силы резания

- Выбирайте главный угол в плане близкий к 90°

- Не рекомендуется главный угол в плане менее 75°, так как это приводит к резкому увеличению радиальной составляющей силы резания Fr

- Снижение силы резания в радиальном направлении = уменьшение отжатия

Четыре основных области применения

Продольное точение/подрезка торца

Наиболее распространенные операции

- Часто используются пластины формы С (ромб 80°)

- Обычно используются расточные оправки с углом в плане 95° и 93°

- Также часто используются пластины формы D (55°), W (80°) и T (60°)

Профильное точение

Определяющий фактор — универсальность и геометрическая проходимость

- Необходимо учитывать эффективный угол в плане (KAPR)

- Обычно используются расточные оправки с главным углом в плане 93°, что позволяет обеспечить угол обработки в диапазоне 22–27°

- Часто используются пластины формы D (55°) и V (35°)

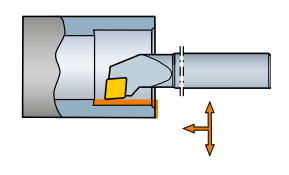

Продольное точение

Расточные операции выполняются для увеличения диаметра существующего отверстия

- Рекомендуется угол в плане близкий к 90°

- Используйте минимально возможный вылет

- Часто используются пластины формы C (80°), S (90°) и T (60°)

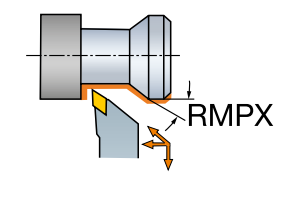

Обратное растачивание

Обратное растачивание — операция растачивания с обратной подачей

- Используется для обработки уступов с углом 90°

- Обычно используются расточные оправки с главным углом в плане 93° и пластины формы D (55°)

Выбор типа пластины

Пластины с задними углами уменьшают силы резания и отжатие

- Пластины с задним углом 7°

- Первый выбор для обработки отверстий малых и средних диаметров, от 6 мм

- Для повышения экономичности

- Используйте пластины без задних углов в стабильных условиях с коротким вылетом инструмента

Выбор формы пластины в зависимости от типа обработки

Угол при вершине пластины

Большой угол при вершине:

- Более прочная режущая кромка

- Более высокие подачи

- Повышенные силы резания

- Повышение вибрации

Малый угол при вершине:

- Хорошая геометрическая проходимость

- Снижение вибрации

- Пониженные силы резания

Используйте минимально возможный угол при вершине, обеспечивающий приемлемую прочность и экономичность

Глубина резания и радиус при вершине

Силы резания и отжатие инструмента

Как малое, так и большое соотношение радиуса при вершине и глубины резания может вызывать вибрацию:

- Большое — из-за слишком больших сил резания

- Малое — из-за слишком сильного трения между пластиной и заготовкой

- Отношение RE (радиуса при вершине) к ap (глубине резания) влияет на склонность к вибрациям

- Снижение радиальной составляющей силы резания = уменьшение отжатия

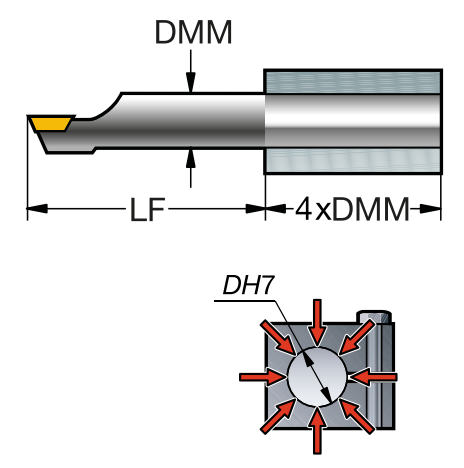

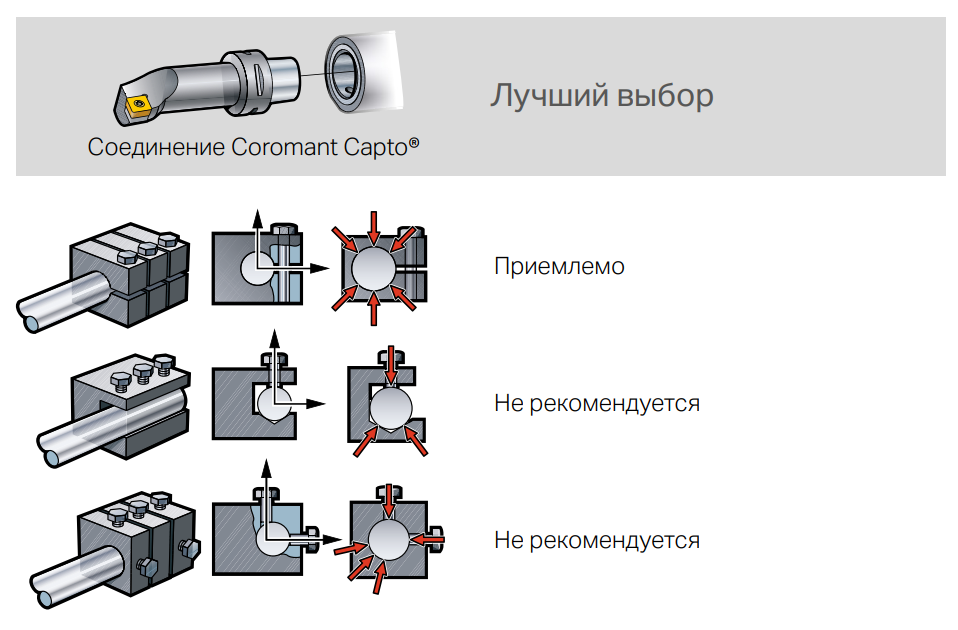

Закрепление расточных оправок

Важные факторы для обеспечения жёсткости и оптимальной работоспособности

- Максимальная площадь контакта между державкой и опорной поверхностью держателя (конструкция, размерная точность)

- Длина закрепления 3–4 диаметра оправки (для уравновешивания сил резания)

- Высокая жёсткость держателя инструмента

Требования к закреплению инструмента

Максимальный контакт между инструментом и держателем

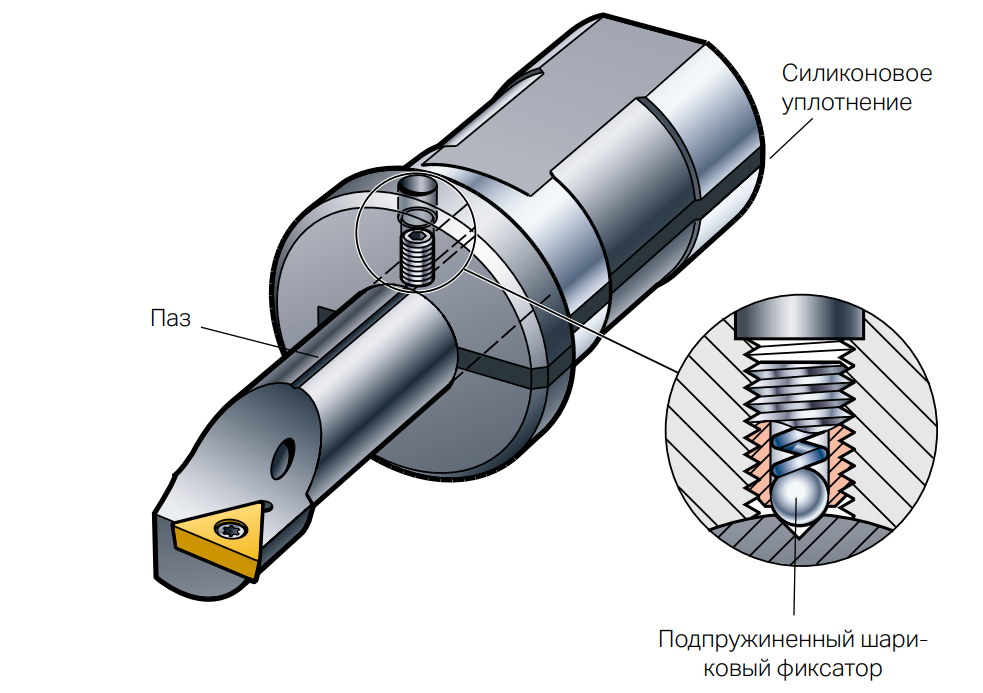

Втулки EasyFix

Для точного закрепления цилиндрических расточных оправок

Гарантируют правильную установку по высоте центров

Преимущества:

- Точное положение режущей кромки

- Высокое качество обработанной поверхности

- Сокращенное время наладки инструмента

- Равномерный износ пластины

Подпружиненный шариковый фиксатор, находящийся внутри втулки, защелкивается в пазу расточной оправки, гарантируя точное расположение режущей кромки по высоте центров станка.

В пазу втулки размещено силиконовое уплотнение, что позволяет работать с внутренним подводом СОЖ.

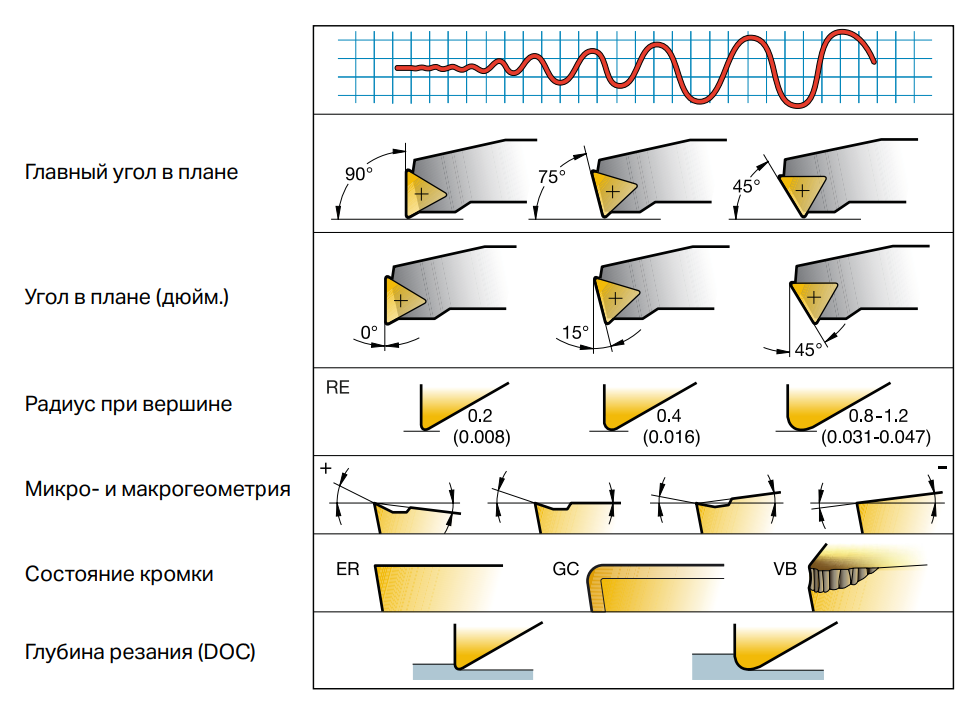

Факторы, влияющие на склонность к вибрации

Склонность к вибрациям растёт слева направо

Угол в плане

• Выбирайте главный угол в плане максимально близкий к 90° и не менее 75°

Радиус при вершине

• Радиус при вершине следует выбирать так, чтобы он был несколько меньше, чем глубина резания

Микро- и макрогеометрия

• Используйте пластину с задними углами, так как она снижает силы резания по сравнению с пластинами без задних углов

Состояние кромки

• Износ пластины изменяет задний угол.

Это может повлиять на процесс резания и привести к вибрациям

• Рекомендуется использовать режущие пластины с тонким покрытием или без покрытия, поскольку они, как правило, обеспечивают низкие силы резания

Глубина резания

• Глубина резания должна быть больше, чем радиус при вершине пластины

Эвакуация стружки

Эвакуация стружки — определяющий фактор для успешной внутренней обработки

• Центробежная сила прижимает стружку к стенке отверстия

• Стружка может повредить поверхность отверстия

- Внутренний подвод СОЖ облегчает эвакуацию стружки

- Используйте инструмент в перевернутом положении для отвода стружки от режущей кромки

Виды стружки и её эвакуация

Короткая спиралевидная стружка

- Наиболее предпочтительна. Легко эвакуируется, не создает больших напряжений на режущей кромке при дроблении стружки

Длинная стружка

- Может осложнять эвакуацию стружки

- Низкая склонность к вибрациям, однако при автоматизрованном производстве возможны проблемы, вызванные плохой эвакуацией стружки

Затрудненное стружкодробление, короткая стружка

- Повышенные требования к мощности и склонность к вибрации

- Возможно усиленное лункообразование, снижение стойкости инструмента и пакетирование стружки

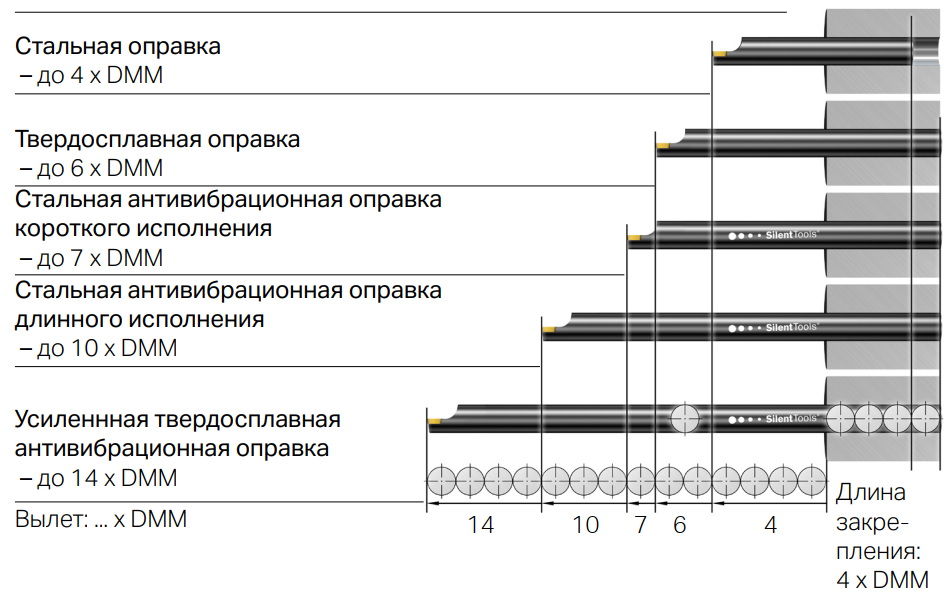

Рекомендуемый вылет инструмента

Максимальный вылет для различных типов расточных оправок

Исключение вибраций

Внутренняя обработка с помощью антивибрационных расточных оправок

- Повышение производительности при обработке глубоких отверстий

- Минимизация вибрации

- Повышение эффективности обработки

- Антивибрационные расточные оправки диаметром от 10 мм

- Максимальный вылет 14 x DMM (усиленная твердосплавная оправка)

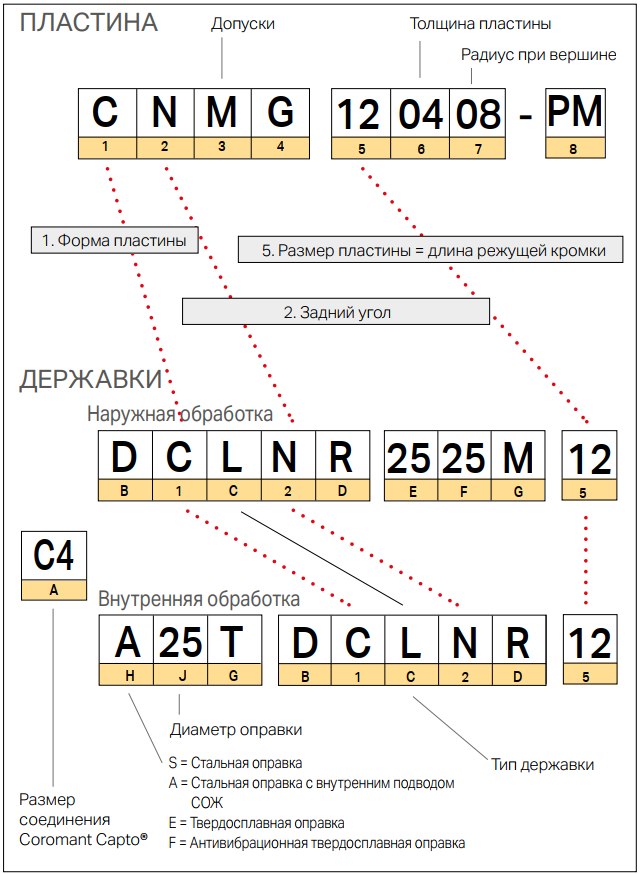

Система обозначения

Система обозначения пластин и державок – МЕТРИЧЕСКАЯ

Выдержка из стандарта ISO 1832:1991

Решение проблем

Контроль над стружкообразованием

Качество обработанной поверхности

Вибрация