Содержание страницы

В мире современной промышленности создание сложных металлических изделий требует применения высокоэффективных технологий. Одной из ключевых таких технологий является прессование металлов, также известное как экструзия. Этот процесс, основанный на принципах пластической деформации, позволяет получать изделия с заданным поперечным сечением, которые невозможно или экономически нецелесообразно производить другими методами. Исторически толчок развитию прессования дало изобретение гидравлического пресса Джозефом Брама в 1795 году, которое открыло путь к созданию огромных усилий, необходимых для формоизменения металлов. В этой статье мы детально разберем физические основы процесса, его основные разновидности, технологические параметры и новейшие непрерывные методы.

Физическая сущность процесса прессования

С технической точки зрения, прессование — это процесс выдавливания металлической заготовки, находящейся в замкнутом объёме (контейнере), через профилирующее отверстие в инструменте (матрице). В результате этого воздействия материал приобретает форму и размеры, определяемые каналом матрицы. Терминология и базовые операции, связанные с этим процессом, стандартизированы, в частности, в ГОСТ 18970-84 «Обработка металлов давлением. Операции. Термины и определения».

Ключевой особенностью процесса является уникальный вид напряженно-деформированного состояния, возникающий в очаге деформации. Здесь преобладает всестороннее неравномерное сжатие. Такая схема нагружения создает гидростатическое давление, которое значительно повышает пластичность металла. Это позволяет успешно деформировать даже хрупкие и малопластичные материалы, такие как магниевые сплавы, некоторые виды легированных сталей и алюминиевых сплавов, которые склонны к разрушению при прокатке или ковке. Хотя в некоторых зонах из-за неравномерности течения металла могут возникать растягивающие напряжения, общая схема сжатия делает прессование одним из самых «щадящих» и универсальных методов обработки металлов давлением.

В зависимости от организации производственного цикла, выделяют три основных типа процесса:

- Дискретное (прерывное) прессование: Самый распространенный метод, при котором каждая заготовка обрабатывается индивидуально. Идеально подходит для большинства задач и реализуется на горизонтальных гидравлических прессах.

- Полунепрерывное прессование: Технология, позволяющая сваривать заготовки встык непосредственно в процессе, получая очень длинные изделия.

- Непрерывное прессование: Процессы (например, Конформ, Лайнекс), где подача заготовки и выход изделия происходят непрерывно, что идеально для массового производства проволоки или простых профилей.

Классификация методов прессования по направлению истечения металла

Способ взаимного перемещения заготовки, инструмента и готового изделия определяет ключевые характеристики процесса. По этому признаку выделяют несколько фундаментальных схем.

Прямое прессование (прямое истечение)

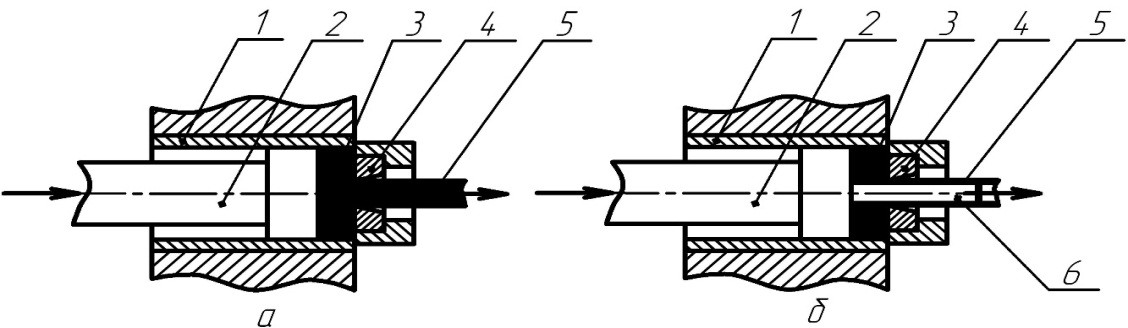

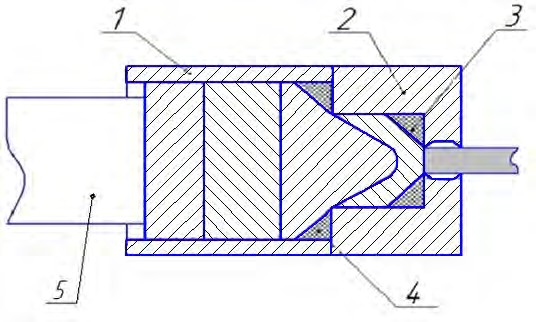

Это классический и наиболее широко используемый метод. Заготовка 3 помещается в контейнер 1. Движущийся пресс-штемпель 2 создает давление, под действием которого металл выдавливается через матрицу 4. Важнейшая особенность: направление движения пресс-штемпеля и истечения готового изделия 5 совпадают. Для получения полых профилей (рис. 1 б) используется игла или оправка 6, которая формирует внутреннее отверстие.

Основным недостатком прямого прессования является высокое трение между заготовкой и внутренней поверхностью контейнера, так как заготовка перемещается относительно него. Это приводит к значительному увеличению необходимого усилия (на 30-50%) и неравномерности деформации по длине изделия.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

Обратное прессование (обратное истечение)

Этот метод был разработан для решения проблемы трения, присущей прямой схеме. Здесь матрица 4 закреплена на торце полого пресс-штемпеля 2, который движется навстречу заготовке 3, находящейся в глухом контейнере 1. Металл выдавливается через матрицу и выходит наружу через полость в штемпеле. Ключевая особенность: направление истечения изделия 5 противоположно направлению движения пресс-штемпеля.

Поскольку заготовка остается неподвижной относительно контейнера, силы трения между ними отсутствуют. Это дает огромные преимущества: усилие прессования снижается на 25–30%, деформация протекает более равномерно, а качество поверхности профиля улучшается. Однако конструкция пресса и инструмента усложняется, а максимальный диаметр профиля ограничен внутренним диаметром полого штемпеля.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

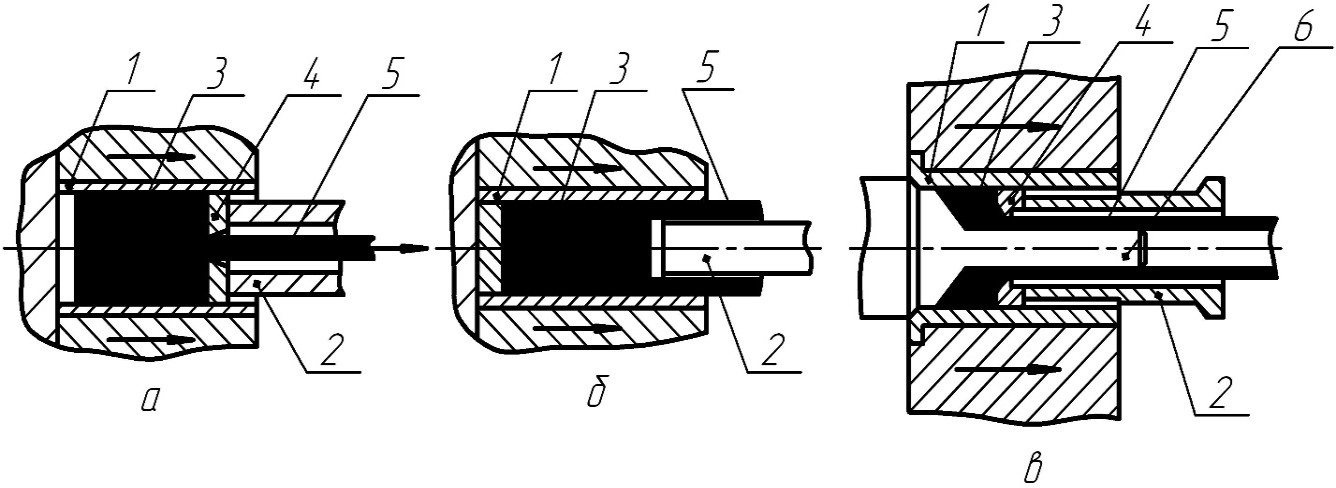

Боковое прессование

Является специализированной разновидностью, при которой истечение металла происходит перпендикулярно оси движения пресс-штемпеля (под углом около 90°). Такая схема применяется для решения специфических задач, например, для нанесения металлической оболочки на кабель или для удобной интеграции пресса в автоматизированные производственные линии, где требуется определенная компоновка оборудования.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

Ключевые технологические параметры процесса

Качество конечного изделия и эффективность процесса напрямую зависят от правильного выбора технологических режимов.

- Температурный режим: Нагрев заготовки осуществляется для снижения сопротивления деформации и повышения пластичности. Оптимальный температурный интервал строго ограничен: недостаточный нагрев ведет к чрезмерным усилиям и риску разрушения инструмента, а перегрев может вызвать оплавление границ зерен (горячеломкость) и ухудшение механических свойств. Например, алюминиевые сплавы прессуют при 420-500 °C, а медные — при 650-900 °C. Для уменьшения теплопотерь заготовки применяют подогрев инструмента: контейнер и матрицу до 200-250 °С, а иглу до 350 °С.

- Скорость прессования: Скорость движения пуансона (0,2-50 мм/с) и скорость истечения профиля (0,0017-17 м/с) — взаимосвязанные величины. Высокопластичные сплавы (например, алюминиевые) допускают высокие скорости. Тугоплавкие и жаропрочные сплавы требуют медленного прессования, чтобы избежать локальных перегревов из-за теплоты деформации и трения, которые могут привести к дефектам.

- Технологическая смазка: Применение смазки на поверхности контейнера, матрицы и пресс-шайбы критически важно для снижения трения и, как следствие, усилия прессования. Традиционно используется смесь графита с машинным или минеральным маслом. В высокотемпературных процессах, например, при прессовании сталей и титановых сплавов, применяют стеклосмазки, которые при рабочей температуре плавятся и образуют тонкий разделительный слой.

Сортамент и применение прессованных изделий

Технология прессования позволяет производить огромный ассортимент изделий, которые часто невозможно получить другими методами. Сюда входят:

- Сплошные профили: прутки диаметром от 3 до 250 мм, шины, сложные фасонные профили для строительства, авиации и машиностроения.

- Полые профили: трубы диаметром от 20 до 400 мм с толщиной стенки от 1-1,5 мм, а также сложные многополостные профили, широко используемые в оконных системах и для создания легких несущих конструкций.

Особенно широкое применение прессование нашло в производстве профилей из алюминиевых и медных сплавов. Требования к качеству и геометрии таких изделий регламентируются отраслевыми стандартами, например, ГОСТ 22233-2018 «Профили прессованные из алюминиевых сплавов для ограждающих конструкций. Технические условия».

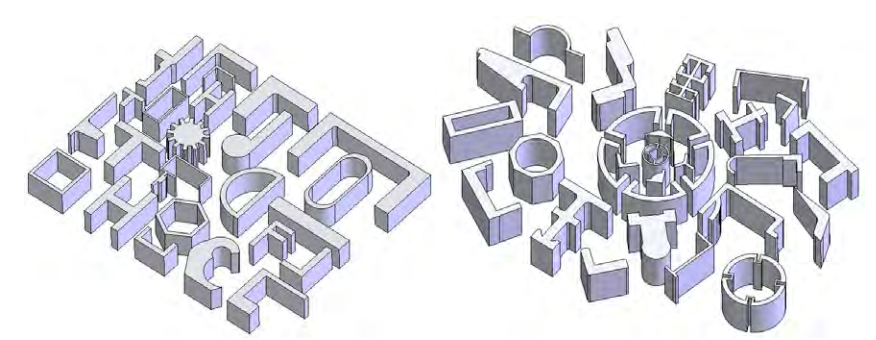

Рисунок 4 – Примеры сортамента прессизделий

Прогрессивные методы прессования: полунепрерывные и непрерывные процессы

Стремление к повышению производительности и автоматизации привело к созданию технологий, позволяющих преодолеть ограничения дискретного метода.

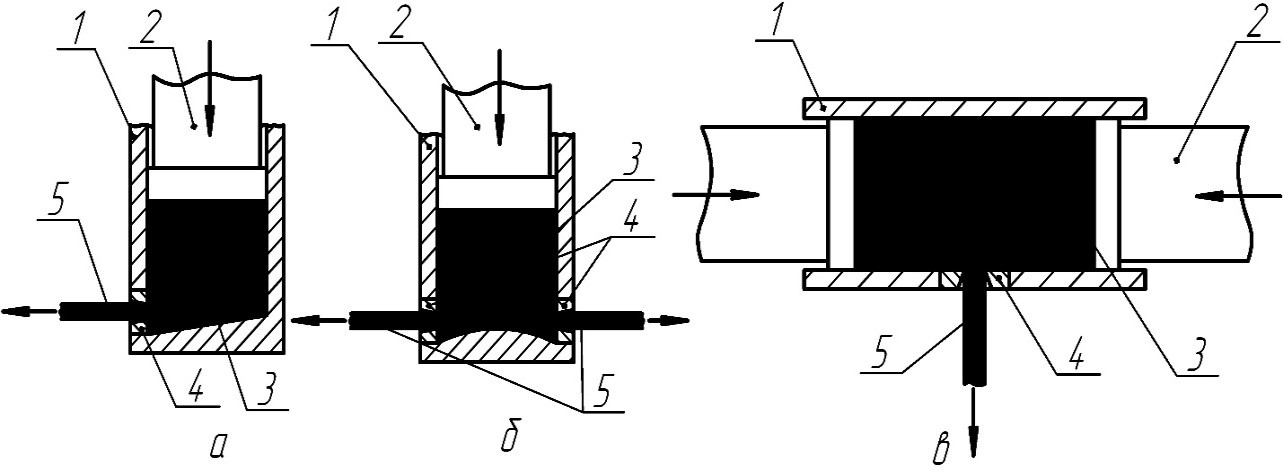

Полунепрерывное прессование

Этот процесс является ключевым для производства длинномерных изделий из алюминиевых сплавов. Его суть заключается в совмещении процесса прессования со сваркой давлением. В контейнер 1 последовательно подаются заготовки. Под действием пуансона 5 передняя заготовка деформируется в матрицах 3 и 4, а следующая заготовка поджимается к её торцу. В зоне контакта под высоким давлением и температурой происходит разрушение оксидных пленок и интенсивная диффузия, что приводит к образованию прочного сварного соединения. Таким образом, на выходе получается единое цельное изделие практически неограниченной длины.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5 – пуансон

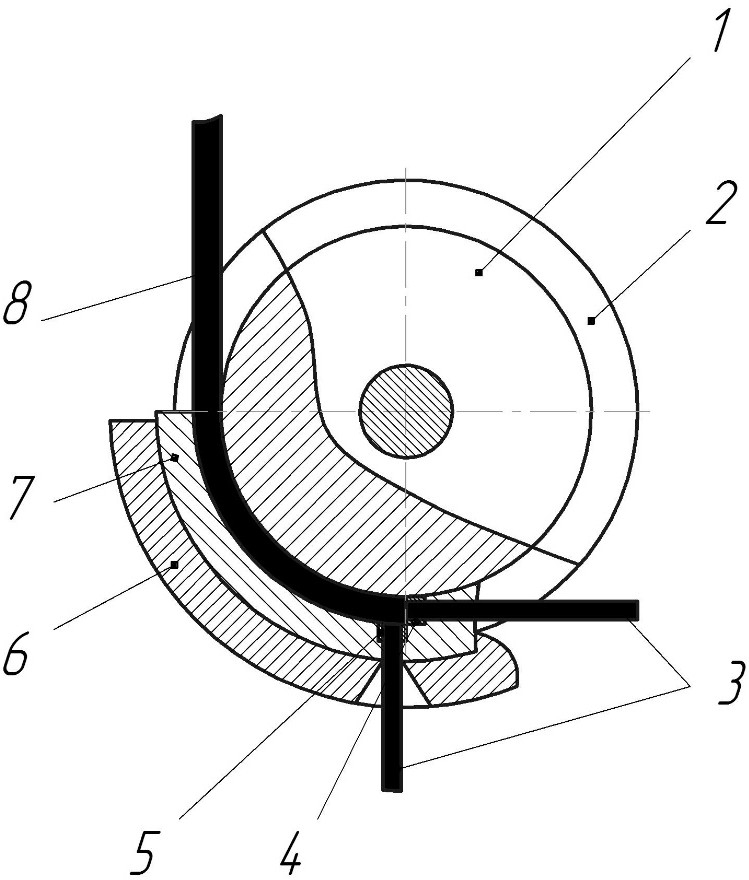

Непрерывное прессование по способу «Конформ» (Conform)

Процесс Конформ основан на уникальном принципе создания давления за счет сил трения. Заготовка в виде прутка или проволоки 8 подается в кольцевую канавку 2 вращающегося рабочего колеса 1. Специальный башмак 6 перекрывает канавку, создавая замкнутую камеру прессования. За счет трения о колесо заготовка затягивается в эту камеру, уплотняется и выдавливается через матрицу 4, установленную в башмаке. Этот метод позволяет непрерывно перерабатывать проволоку, гранулы или даже порошок в готовое изделие 3, причем истечение может быть организовано как тангенциально, так и радиально.

Рисунок 6 – Принципиальная схема процесса «Конформ»: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделие; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

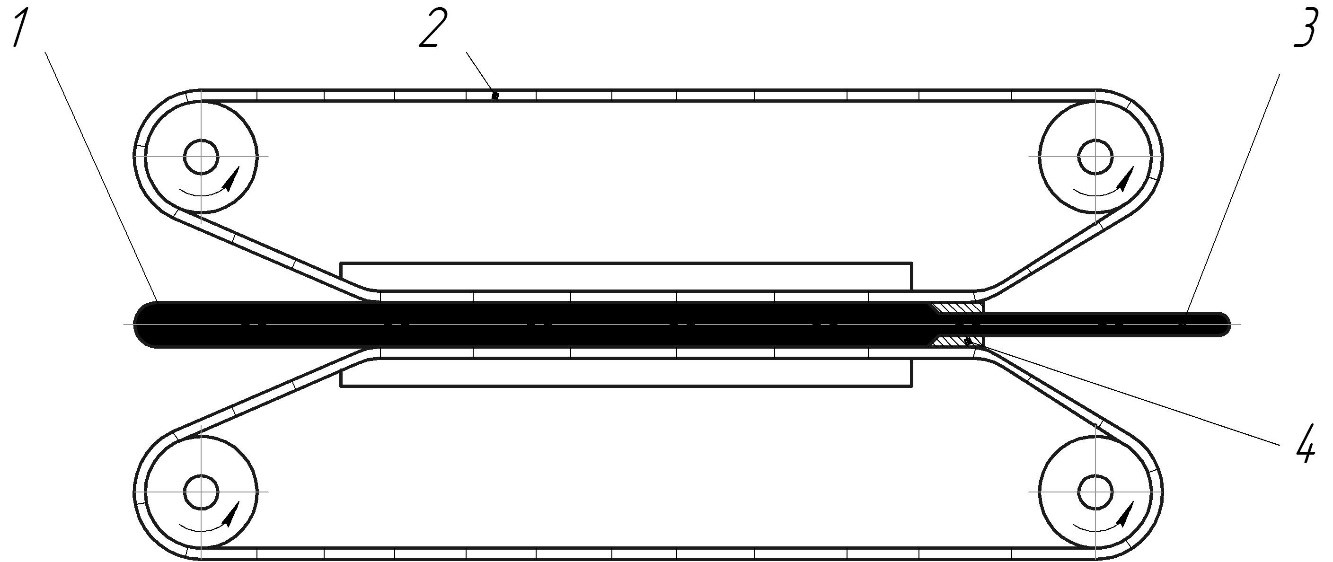

Непрерывное прессование по способу «Лайнекс» (Linex)

В этом методе давление также создается силами трения, но уже между заготовкой 1 и двумя бесконечными приводными цепями 2, движущимися навстречу друг другу. Заготовка затягивается цепями и подается к матрице 4, где и происходит её формоизменение в готовое изделие 3. Способ Лайнекс отлично подходит для производства длинномерных алюминиевых шин или проволоки простой формы.

Рисунок 7 – Схема процесса непрерывного прессования «Лайнекс»: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица

Заключение

Технология прессования металлов прошла долгий путь развития и сегодня является незаменимым инструментом в руках инженеров и производителей. От простого прямого прессования до сложных непрерывных процессов, таких как Конформ, — каждый метод находит свою нишу, позволяя эффективно решать производственные задачи. Понимание физических основ, преимуществ и недостатков различных схем, а также грамотный выбор технологических параметров являются залогом получения качественных изделий с требуемыми свойствами. Дальнейшее развитие технологии связано с применением компьютерного моделирования (FEM-анализа) для оптимизации конструкции инструмента, разработкой новых смазочных материалов и расширением номенклатуры прессуемых материалов, включая композиты и порошковые сплавы.