Содержание страницы

- 1. СПЛАВ

- 2. МИНИМАЛЬНАЯ ТОЛЩИНА СТЕНКИ

- 3. РАДИУСЫ ПЕРЕХОДОВ И СОПРЯЖЕНИЙ СТЕНОК ЛИТЫХ ИЗДЕЛИЙ

- 4. ЛИТЕЙНЫЕ РАДИУСЫ

- 5. ФОРМОВОЧНЫЕ (ЛИТЕЙНЫЕ) УКЛОНЫ

- 6. МИНИМАЛЬНЫЙ ДИАМЕТР ЛИТОГО ОТВЕРСТИЯ

- 7. ОЦЕНКА КОНСТРУКЦИОННОЙ ТЕХНОЛОГИЧНОСТИ ЛИТЫХ ДЕТАЛЕЙ

- 7.1. Анализ технологичности с учетом возможных способов формообразования отливок

- 8. ТОЧНОСТЬ ОТЛИВКИ

- 9. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ОТЛИВОК

- 10. ГЕРМЕТИЧНОСТЬ ОТЛИВОК

Как отмечалось, в учебном пособии рассматривается способ литья в объемные формы из дисперсных материалов, чаще всего в песчано-глинистые формы. Поэтому изложение возможностей изготовления отливок, т. е. их технологичность, приводится именно для этого способа.

При обсуждении технологичности во внимание, как правило, принимают следующие параметры: сплав; минимальная толщина стенки; минимальный диаметр литого отверстия; радиусы сопряжения стенок; литейные радиусы; точность отливки по ГОСТ 26645; шероховатость поверхности; формовочные уклоны по ГОСТ 3212; требования к герметичности отливки и конструкционная технологичность.

Технолог-литейщик при приеме заказа на отливку в конкретном производстве оценивает возможность ее изготовления, т.е. ее технологичность, исходя из условий конкретного производства (из какого сплава будет изготовлена в цехе отливка, на каком оборудовании осуществляется плавка, формовка и т.п., какие возможности у цеха изготовить отливки по массе, габаритам и т.д.).

Каждый из перечисленных параметров далее рассматривается подробно с учетом возможностей способа литья в песчано-глинистые формы.

1. СПЛАВ

В песчано-глинистых формах можно, в принципе, изготовлять отливки практически любых размеров и массы из любых сплавов, если они будут удовлетворять заказчика по качественным показателям, перечисленным в списке параметров, начиная с точности отливки.

Исключение составляют, прежде всего, титановые сплавы, так как они имеют высокую температуру заливки (выше 1700 °С), активно вступают в реакцию с материалом формы (за исключением графита, который и является основным материалом формы для титановых сплавов); их плавку ведут в гарнисаже (затвердевшем слое титанового сплава).

Естественно, что при изготовлении отливок из разных сплавов необходимо учитывать их особенности, например, при изготовлении отливок из магниевых сплавов в формовочную смесь вводят гидроксид бора В(ОН)3 (борная кислота) и серу для предотвращения их окисления и возгорания. С учетом перечисленных выше параметров возможности изготовления отливок из разных сплавов будут неодинаковые, и это должно учитываться.

2. МИНИМАЛЬНАЯ ТОЛЩИНА СТЕНКИ

В первую очередь конкретные особенности сплавов учитываются при выборе минимально возможной толщины стенки. Толщина стенки отливки назначается конструктором из соображений прочности и принимается технологом-литейщиком. Установлена «критическая» толщина стенки для песчано-глинистых форм. Для чугунных отливок она составляет 3… 5 мм, для отливок из углеродистой стали – 5… 8 мм. Название «критическая» означает наименьшую минимальную толщину стенок с учетом «средних» технологических характеристик – температуры заливки, влажности смеси и т. п. Критическая толщина стенки также является некоторой статистической величиной из производственных данных. Использовать эту величину литейщики могут, но с учетом того, что меньшую толщину стенки получить практически нельзя.

Для оценки толщины стенки конкретной отливки можно предложить данные, представленные в табличной форме, учитывающие вид сплава, массу, протяженность стенки отливки и класс точности ее размеров изготовления (табл. 1). Влияние вида сплава и протяженности стенки отливки определяется величиной жидкотекучести. По поводу влияния класса точности размеров на минимальную толщину стенки следует привести данные из практики, согласно которым попытки изготовления отливки блока цилиндров автомобильного двигателя из высокопрочного чугуна взамен серого с меньшей, чем 3… 5 мм, стенкой окончились неудачей именно из-за невозможности обеспечить точность более тонкой стенки.

Таблица 1 Минимальная толщина стенки отливок при их изготовлении в песчано-глинистых формах

| Сплавы | Масса отливок, кг | Протяженность стенки, мм | Минимальная толщина стенки, мм, с учетом классов точности размеров отливки (КРО) | ||

| 5–7 | 8–10 | 11т–16 | |||

| Алюминиевые и магниевые | До 0,2 | До 100 | 3,0 | 4,0 | 5,0 |

| Свыше 0,2 до 1,5 | 100… 250 | 4,0 | 5,0 | 7,0 | |

| Свыше 1,5 до 5,0 | 250…630 | 5,0 | 6,0 | 8,0 | |

| Оловянные бронзы | До 1,0 | До 100 | 3,5 | 4,5 | 5,5 |

| Свыше 1,0 до 7,0 | 100… 250 | 4,5 | 5,5 | 6,5 | |

| Свыше 7,0 до 30 | 250…630 | 5,5 | 6,5 | 8,0 | |

| Медные | До 0,6 | До 100 | 4,0 | 5,0 | 6,0 |

| Свыше 0,6 до 15 | 100…250 | 5,0 | 6,0 | 8,0 | |

| Свыше 15 до 60 | 250…630 | 6,0 | 8,0 | 10,0 | |

| СЧ15-СЧ20 | До 0,5 | До 100 | 3,0 | 4,0 | 5,0 |

| Свыше 0,5 до 12 | 100… 250 | 5,0 | 6,0 | 8,0 | |

| Свыше 12 до 50 | 250… 630 | 6,0 | 8,0 | 10,0 | |

| Свыше 50 до 300 | 630… 1600 | 8,0 | 10,0 | 12,0 | |

| СЧ21-СЧ35

ВЧ35-ВЧ50 |

До 1,0 | До 100 | 3,5 | 5,0 | 6,0 |

| Свыше 1,0 до 50 | 100… 250 | 6,0 | 7,0 | 9,0 | |

| Свыше 50 до 100 | 250… 630 | 7,0 | 9,0 | 11,0 | |

| Свыше 100 до 500 | 630… 1600 | 9,0 | 11,0 | 13,0 | |

| ВЧ60-ВЧ100 | До 2,5 | До 100 | 4,0 | 6,0 | 7,0 |

| Свыше 2,5 до 100 | 100…250 | 7,0 | 8,0 | 10,0 | |

| Свыше 100 до 300 | 250…630 | 8,0 | 10,0 | 12,0 | |

| Свыше 300 до 1000 | 630… 1600 | 10,0 | 12,0 | 14,0 | |

| Легированная сталь | До 12,0 | До 100 | 5,0 | 5,0 | 8,0 |

| Свыше 12,0 до 100 | 100… 250 | 7,0 | 9,0 | 10,0 | |

| Свыше 100 до 500 | 250… 630 | 9,0 | 11,0 | 14,0 | |

| Свыше 500 до 3000 | 630… 1600 | 12,0 | 14,0 | 18,0 | |

| Углеродистая сталь | До 40,0 | До 100 | 6,0 | 7,0 | 9,0 |

| Свыше 40,0 до 300 | 100…250 | 8,0 | 10,0 | 12,0 | |

| Свыше 300 до 1000 | 250…630 | 10,0 | 14,0 | 16,0 | |

| Свыше 1000 до 3000 | 630… 1600 | 14,0 | 16,0 | 20,0 | |

В табл. 1 влияние класса точности размеров на минимальную толщину стенки отражено с учетом того, что допуск на толщину стенки не должен превышать половины номинального значения толщины стенки.

Выше приведены данные о минимальной толщине наружных стенок отливки. Из производственного опыта известно, что толщина внутренних стенок может быть на 10…20 % меньше, чем наружных. Поэтому для уменьшения массы отливки этим следует пользоваться.

3. РАДИУСЫ ПЕРЕХОДОВ И СОПРЯЖЕНИЙ СТЕНОК ЛИТЫХ ИЗДЕЛИЙ

Плавность перехода от тонких к толстым сечениям, правильное сопряжение и достаточная величина радиусов обеспечивают получение отливок без литейных дефектов (усадочных раковин, пористости, трещин, ужимин и т.д.). Малый радиус приводит к напряжениям (трещинам), ужиминам в отливках, большой – к увеличению массы отливки, усадочным дефектам в отливках (увеличению теплового узла).

В правильно сконструированной литой детали отношение толщин стенок (h) должно удовлетворять неравенству h1/h2 ≤ В машиностроительных отливках приведенное отношение может быть больше – h1 / h2 ≤ 4.

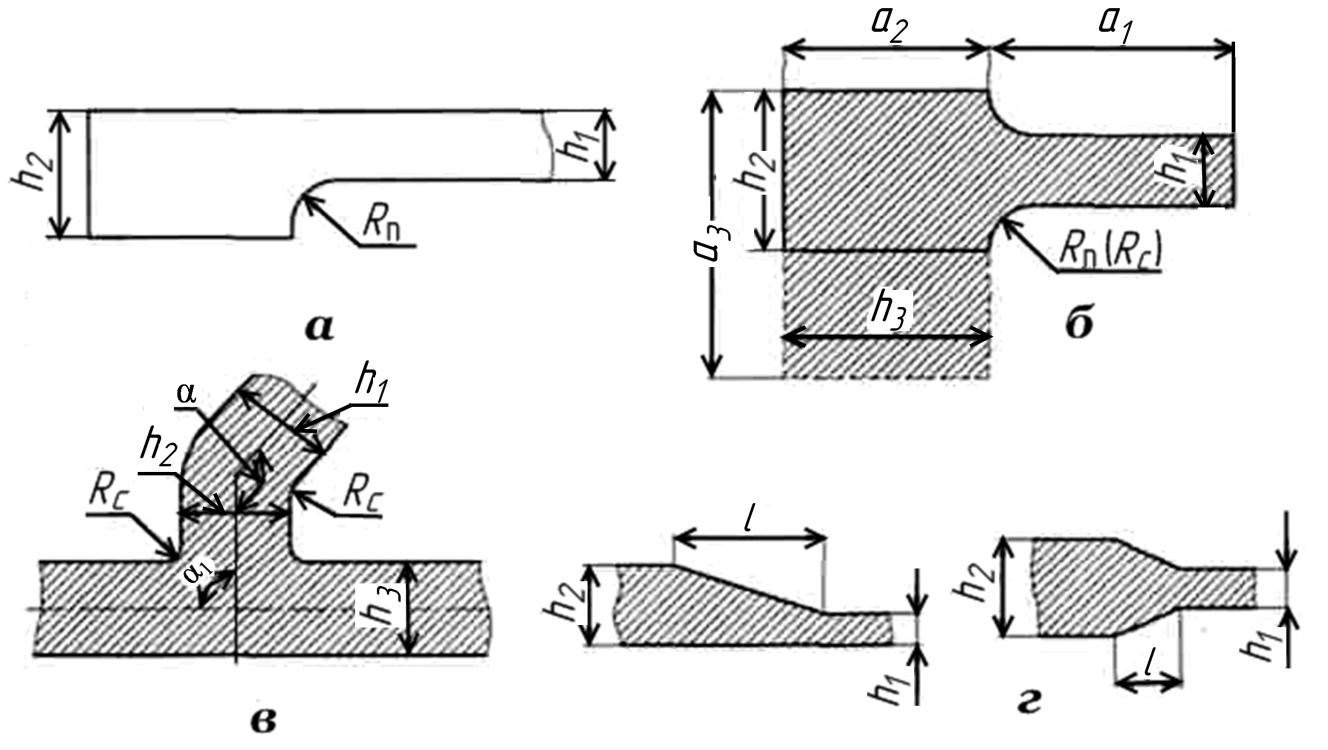

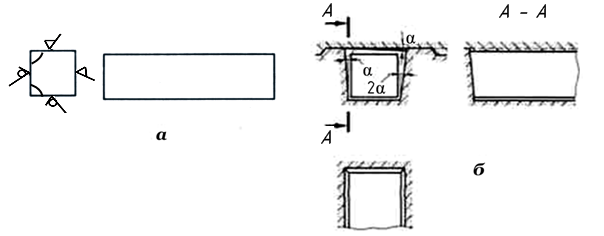

Сопряжения стенок, различающихся по толщине менее чем в 2 раза, выполняются посредством радиуса перехода Rп или радиуса сопряжения RC (рис. 1, а, б, в). Радиус сопряжения R. можно определить по уравнению

RC = K·(h1+ h2)/2, (1)

где К – 1/2 …1/3 .

Радиус угловых L-образных сопряжений (RC) зависит не только от толщины стенки, но и от угла α между сопрягаемыми стенками (рис. 1, в), а также от класса дефектности (табл. 2). Классы дефектности 1, 2, 3-й характеризуют соответственно низкую, среднюю и высокую склонность отливок к таким дефектам, как усадочные раковины, горячие и холодные трещины, ужимины.

Следует также различать радиусы сопряжений Rc и радиусы переходов Rп.

Из (рис. 1, б) видно, что при определении радиуса сопряжения Rc или перехода RП возможна некоторая неопределенность. Действительно, если радиус определяется для сплошного контура, то принимают во внимание толщины стенок h1 и h2, если же учесть показанный на рисунке штрихом контур, то во внимание принимаются толщины стенок h1, и h3. Для устранения неопределенности при нахождении RП и RС. следует учесть протяженность стенок.

Рис. 1. Радиусы RП односторонних (а) и двусторонних (б) переходов, радиусы RC. сопряжений (в), длина l сопряжений стенок в виде клина (г): h1, h2, h3 – толщины стенок; а1, а2, а3 – протяженность стенки; – угол сопряжения

На основании практического опыта принято граничное значение протяженности [аi], которое для первой и второй стенок составляет

[а]1 = (h1/2) + 7; [а]2 = (h2/2) + 7.

Реальную протяженность стенки по чертежу следует сравнить с граничным значением, вычисленным для каждой из стенок по приведенным уравнениям, и выбрать вид радиуса.

Если а1 > [а]1 и а2 > [а]2, то определяется RС; для трех пар неравенств – а1 ≤[а]1 и а2 ≤ [а]2 а1 ≤ [а]1 и а2 ≥ [а]2, а1 ≥ [а]1 и а2 ≤ [а]2 – определяется RП.

Таблица 2 Радиусы сопряжений RC стенок отливки

| (h1+ h2)/2, мм | Класс дефектности отливки | Величина RC, мм, в зависимости от угла сопряжения α,º | |||||

| до 50 | свыше

50 до 75 |

свыше 75

до 105 |

свыше 105

до 135 |

свыше 135

до 165 |

свыше

165 |

||

| До 1,5 | 1 | 0,5 | 0,8 | 1,0 | 1,2 | 1,5 | 2,0 |

| 2 | 0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | |

| 3 | 0,8 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | |

| Свыше

1,5 до 3 |

1 | 0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 |

| 2 | 0,8 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | |

| 3 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,2 | |

| Свыше

3до 5 |

1 | 2,0 | 2,5 | 3,0 | 3,0 | 4,0 | 5,0 |

| 2 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | |

| 3 | 3,0 | 3,2 | 5,0 | 5,0 | 6,0 | 8,0 | |

| Свыше

5 до 8 |

1 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 |

| 2 | 3,0 | 4,0 | 5,0 | 5,0 | 6,0 | 8,0 | |

| 3 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 | |

| Свыше

8 до 10 |

1 | 3,0 | 4,0 | 5,0 | 5,0 | 6,0 | 8,0 |

| 2 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 | |

| 3 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 | |

| Свыше

10 до 20 |

1 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 |

| 2 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 | |

| 3 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 | |

| Свыше

20 до 30 |

1 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 |

| 2 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 | |

| 3 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 | |

| Свыше

30 до 40 |

1 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 |

| 2 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 | |

| 3 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 | |

| Свыше

40 до 50 |

1 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 |

| 2 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 | |

| 3 | 12,0 | 14,0 | 16,0 | 16,0 | 18,0 | 20,0 | |

| Свыше 50 | 1 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 |

| 2 | 12,0 | 14,0 | 16,0 | 16,0 | 18,0 | 20,0 | |

| 3 | 14,0 | 16,0 | 18,0 | 18,0 | 20,0 | 22,0 | |

Радиусы переходов RП односторонних (рис. 1, а) и двусторонних (рис. 1, б) определяются по табл. 3. При прочих равных условиях радиусы сопряжения и переходов для отливок из алюминиевых сплавов в 1,25 раза меньше, а для стальных в 1,25 раза больше, чем для чугунных.

Если отношение толщин сопрягаемых стенок более 2, то переход двух стенок выполняют в виде клина (рис. 1, г).

Длина клина l рассчитывается по уравнению

l=4(h1–h2). (2)

Радиусы сопряжения и переходов назначаются при конструировании литой детали. Однако этот параметр является оценочным с точки зрения технологичности, но его также назначает технолог после нанесения технологических напусков и припусков на сопрягаемые поверхности.

Таблица 3. Радиусы переходов RП

| (h1 + h2)/2, мм | Величина RП, мм, переходов | |

| односторонних | двусторонних | |

| До 5 | 5 | 3 |

| Свыше 5 до 6 | 6 | 5 |

| Свыше 6 до 8 | 8 | 6 |

| Свыше 8 до 10 | 10 | 6 |

| Свыше 10 до 12 | 12 | 8 |

| Свыше 12 до 14 | 15 | 8 |

| Свыше 14 до 18 | 16 | 8 |

| Свыше 18 до 20 | 20 | 8 |

| Свыше 20 до 25 | 25 | 10 |

4. ЛИТЕЙНЫЕ РАДИУСЫ

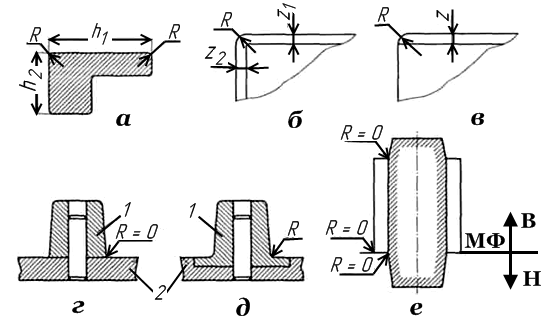

Литейный радиус предусматривается в углах стенок отливки.

Слишком малый литейный радиус приводит к подрыву формы (стержня), отбелу кромок и появлению холодных трещин в чугунных отливках, а на стальных отливках появляются горячие трещины, пригар, газовые свищи.

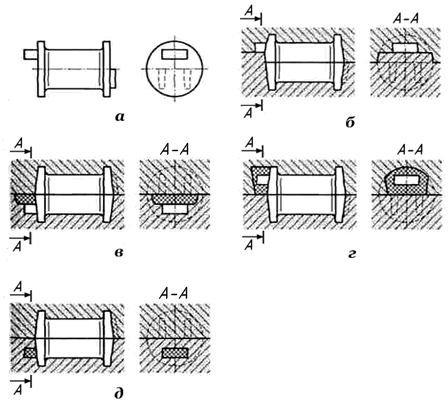

Величина литейного радиуса выбирается в зависимости от толщины стенки отливки. Толщина стенки H определяется из чертежа детали как наименьшая из сторон, формирующих угол отливки (рис. 2). Если h2 меньше h1, то для определения литейного радиуса R по табл. 4 следует принять Н = h2.

В реальных отливках на литейный радиус, кроме толщины стенки, влияет склонность к подрыву и трещинам песчано-глинистых форм и стержней при их выеме и склонность к образованию отбела и холодных трещин в чугунных отливках. Эти факторы оцениваются тремя классами, которые были названы «классами дефектности»: 1, 2 и 3-й классы дефектности отливок характеризуют соответственно низкую, среднюю и высокую склонность отливок к названным дефектам. Технолог на основании своего опыта может выбрать необходимый класс и определить литейный радиус по табл. 4.

Таблица 4.

Данные к определению литейного радиуса R

| Толщина стенки Н, мм | Литейный радиус R, мм, для классов склонности отливок к дефектам | ||

| 1 | 2 | 3 | |

| До 5 | 1 | 2 | 3 |

| Свыше 5 до 10 | 2 | 3 | 4 |

| Свыше 10 до 30 | 2 | 3 | 4 |

| Свыше 30 до 40 | 3 | 4 | 5 |

| Свыше 40 до 50 | 3 | 4 | 5 |

| Свыше 50 до 60 | 4 | 5 | 6 |

| Свыше 60 | 5 | 6 | 7 |

Если угол детали образуется обрабатываемыми поверхностями (рис. 2, б), то после нанесения припусков Z1 и Z2 литейный радиус в отливке может быть определен из соотношения (рис. 2, б)

R = (Z1 + Z2)/2. (3)

Если угол образуется обрабатываемой и необрабатываемой поверхностями чугунной детали (рис. 2, в), то литейный радиус принят равным Z – припуску на обрабатываемую поверхность:

R=Z.

Понятие «литейный радиус» применимо не только к отливке, но и к элементам литниковой системы, поскольку его отсутствие (R = 0) приводит к подрыву формы в элементах литниковой системы (рис. 2, г). На рис. 2, д изображен шлакоуловитель 1 с литейным радиусом и модельная плита Иногда для предотвращения подрыва используют врезку шлакоуловителей, с тем, чтобы обеспечить литейный радиус, который должен составлять 2…3 мм.

Требования по литейному радиусу указываются на чертеже отливки надписью типа: «Неуказанные литейные радиусы R 3 мм».

Рис. 2. Литейный радиус R на необрабатываемых поверхностях (а), на обрабатываемых поверхностях (б, в), на модельной оснастке (г, д), на углах, образуемых стержнем и плоскостью разъема (е): 1 – элемент литниковой системы; 2 – модельная плита; МФ – разъем модели и формы; В, Н – соответственно верх и низ формы; h1, h2 – толщины стенок; Z, Z1 Z2 – припуски

Литейный радиус (R = 0) отсутствует в плоскости разъема и на пересечении формы и стержня (рис. 2, е), так как в этих местах, как правило, образуются заливы, которые впоследствии зачищаются.

5. ФОРМОВОЧНЫЕ (ЛИТЕЙНЫЕ) УКЛОНЫ

формовочные (литейные) уклоны предусматриваются на моделях, в стержневых ящиках, в металлических формах для обеспечения извлечения соответственно модели из формы, стержня из стержневого ящика и отливки из металлической формы.

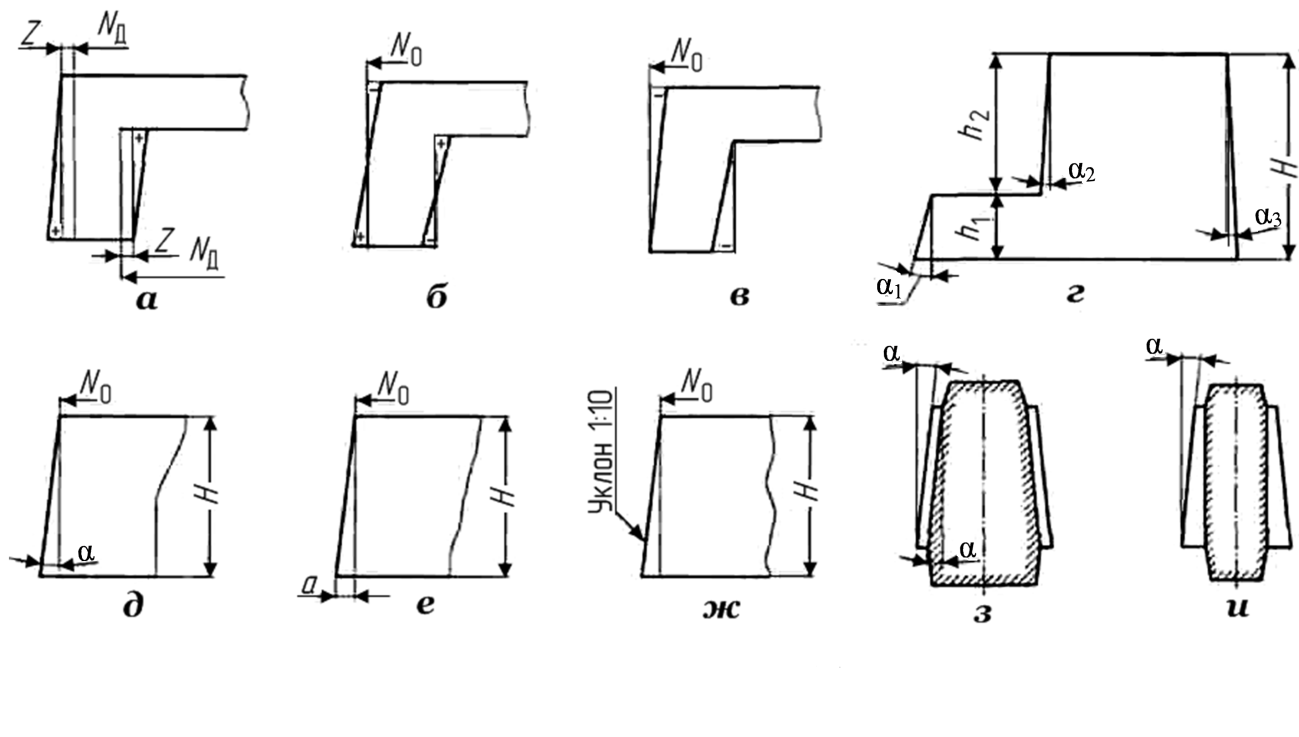

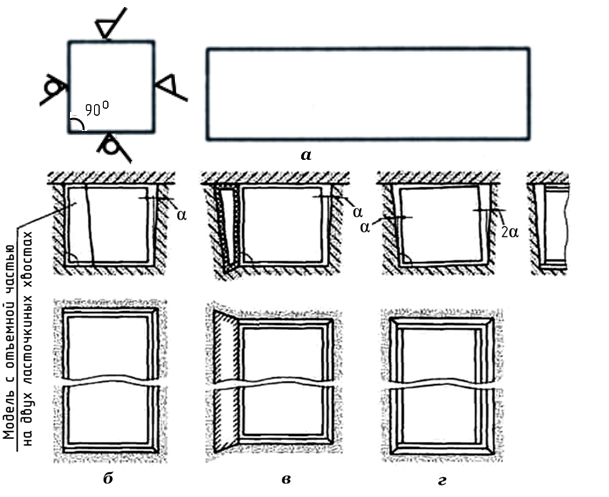

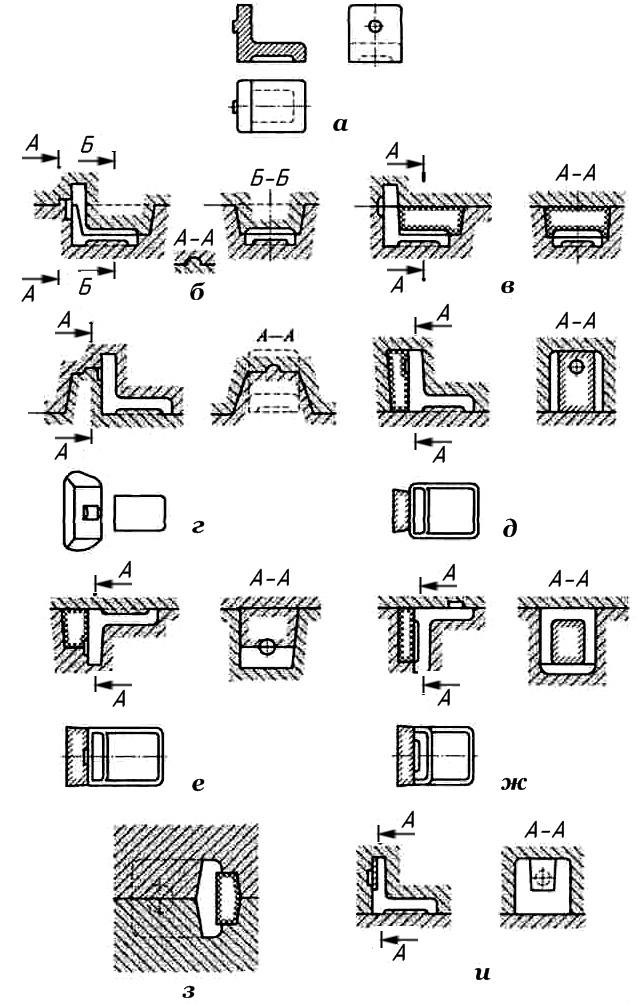

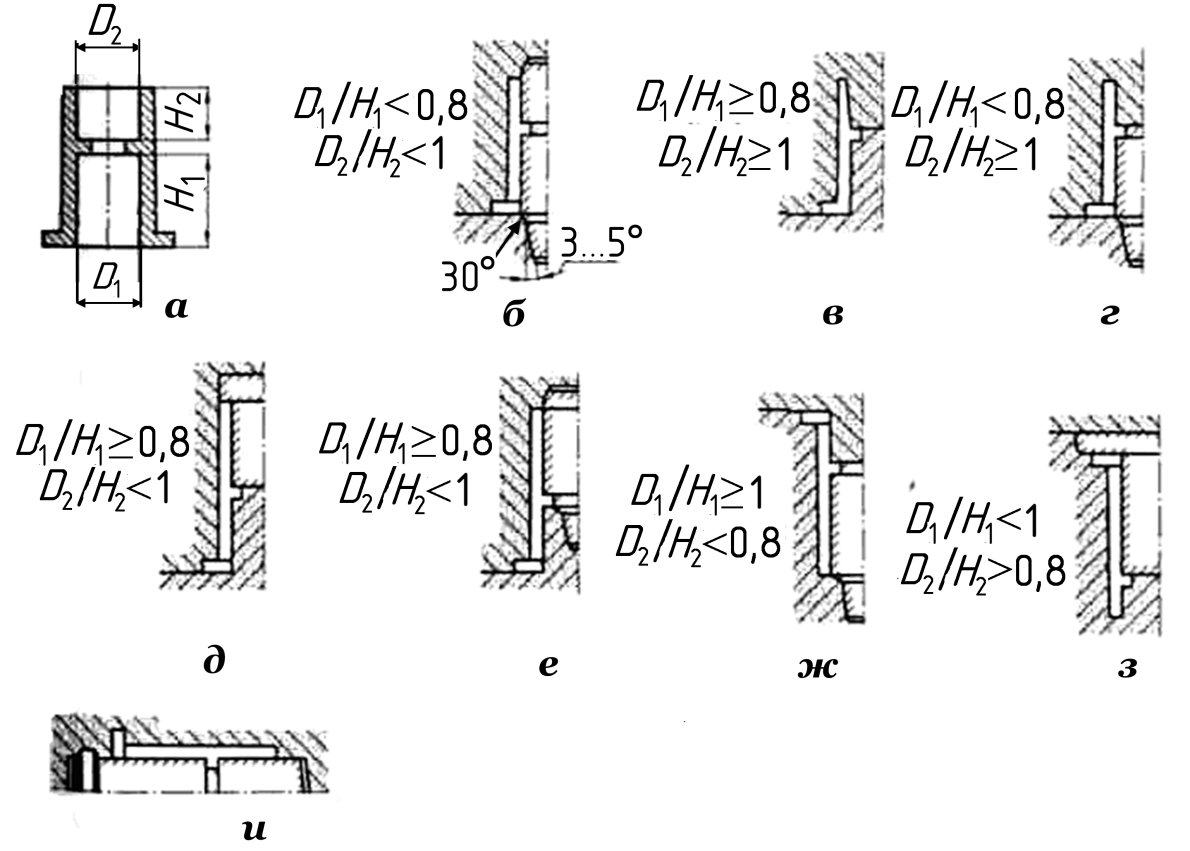

В настоящее время при назначении формовочных уклонов используется ГОСТ 3212 «Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров», согласно которому существуют три типа уклонов (рис. 3, а, б, в).

Тип 1 назначается на обрабатываемые поверхности детали (NД – размер детали) сверх припуска на обработку Z (за счет увеличения размеров и массы отливки) (на рис. 3, а показан знаком «+»).

Тип 2 назначается на необрабатываемые поверхности отливки, не сопрягаемые по контуру с другими деталями, за счет частичного увеличения (знак «+») и уменьшения (знак «–») размеров отливки (NО) (рис. 3, б).

Тип 3 назначается на необрабатываемые поверхности отливки, сопрягаемые по контуру с другими деталями, за счет уменьшения размеров детали (на рис. 3, в показано знаком «–») и ее массы.

Рис. 3. Типы литейных уклонов, их обозначение на чертеже отливки, взаимосвязь литейных уклонов с высотой формообразующего элемента и взаимосвязь литейных уклонов формы и стержня: а – для обрабатываемых поверхностей; б – для необрабатываемых поверхностей, не сопрягаемых с другими поверхностями; в – для необрабатываемых поверхностей, но сопрягаемых с другими поверхностями; г, д – обозначение литейного уклона его углом в градусах; е – то же, абсолютная величина размера уклона а, мм; ж – то же, отношение абсолютной величины размера к высоте формообразующей поверхности; з – взаимосвязь литейных уклонов формы и стержня, когда для стержня необходим литейный уклон; и – то же, когда у стержня нет литейного уклона

Величина формовочного уклона зависит от высоты (h1 h2, H) формообразующей поверхности (рис. 3, г): чем меньше высота (например, h1), тем больше уклон (угол α1). Для сырой формовки это связано с тем, что поверхностные слои формы более подвержены подрыву, чем глубинные.

Формовочные уклоны α на чертежах задаются тремя способами (рис. 3, д, е, ж).

На чертеже отливки в ТУ литейные уклоны указываются обязательной строкой, например, типа: «Неуказанные литейные уклоны – не более 2°».

Если в стержневом ящике требуется выполнение уклона на вертикальную стенку отливки, то согласно ГОСТу величина его должна соответствовать уклону модели на эту стенку (угол α на рис. 3, з) для соблюдения равномерной толщины стенки отливки, и, наоборот, если уклон не требуется, то допускается вариант, показанный на рис. 3, и.

Правильно выбранные тип и величина уклона обеспечивают наиболее рациональные значения толщины стенки отливки и ее массы. На величину литейного уклона влияют следующие факторы:

– материал и чистота поверхности модели (стержневого ящика);

– вид поверхности (внутренняя или внешняя);

– наличие антифрикционных смазок;

– технологические свойства формовочных смесей.

В последнее десятилетие появились новые процессы формовки, которые обеспечивают изготовление качественной формы при значительно меньших уклонах (в частности, импульсная формовка сетевого давления). При вакуумной формовке возможно изготовление форм с нулевыми или даже отрицательными уклонами.

При изготовлении отливок в металлических формах также предусматриваются уклоны для обеспечения (облегчения) извлечения отливок, но они не называются формовочными. Стандарты для их назначения в настоящее время не разработаны.

По ГОСТ 3212 можно назначать уклоны для моделей при литье по выплавляемым моделям, которые по существу являются отливками. Тем не менее, уклоны называются формовочными.

Следовательно, уклоны необходимы на моделях (затем они передаются формам и потом отливкам), в стержневых ящиках (затем они передаются стержням и потом отливкам), в металлических формах и на металлических стержнях (затем они передаются отливкам). Назначение уклонов одинаковое – обеспечить извлечение модели, стержня, отливки. Однако в случае изготовления моделей и стержней уклоны обеспечивают извлечение при формовке, поэтому они называются формовочными. В случае металлических форм уклоны обеспечивают извлечение отливки, поэтому называются просто уклонами, или литейными уклонами1.(1 Неточным является иногда используемый для этого случая термин «формовочный уклон»).

Актуальным является предложение о названии всех уклонов «литейными» и разработке единой методики их определения для всех технологических процессов изготовления форм, стержней и отливок.

Статистическая обработка данных таблицы ГОСТ 3212 по методу наименьших квадратов позволила получить уравнение единицы iЛ.У литейных уклонов, мкм, в зависимости от высоты h формообразующей поверхности:

iЛ.У= 1,4616 + 7,52 ∙ 10–3h + 11,68 ∙ 10–6h2. (4)

С учетом основного ГОСТ 3212 – 92 с его таблицами, интервалами высот основной формообразующей поверхности было разработано 22 класса литейных (формовочных) уклонов, в которых заложена тенденция в сторону больших значений уклонов. Значения литейных (формовочных) уклонов приведены в табл. 5, при этом 1-й класс является перспективным. Значения уклонов приведены в градусах с точностью до минут и в миллиметрах. Уклоны, приведенные в табл. 1 – 4 ГОСТ 3212 – 92, соответствуют 14-му и 15-му классам (табл. 1), 18-му и 19-му классам (табл. 2), 13, 16, 17-му классам (табл. 3), 9-му, 12-му классам (табл. 4).

Различие в уклонах соседних классов определяется множителем 1,25, который определен ранее, при разработке ГОСТ 26645 – 85 (изм. № 1, 1989 г.). Было установлено, что любое технологическое воздействие вызывает изменение параметра в 1,25 раза

В рекомендательной табл. 6 приведены данные по назначению классов литейных уклонов. При этом классы литейных уклонов назначаются по следующим входным параметрам: технологический процесс, вид поверхности (наружная, внутренняя), материал моделей, вид формовки, вид отверждения форм и стержней, заливаемый сплав при литье в металлические формы.

Таблица 6 является открытой, т. е. ее структура позволяет вносить новые технологические процессы, а также учитывать совершенствование существующих. При разработке ГОСТ 26645 – 85 (изм. № 1, 1989 г.) было принято, что под точностью отливки понимается степень приближения ее размеров, формы, расположения, показателей качества поверхности и массы к соответствующим параметрам детали. Поэтому однозначно можно утверждать, что одним из показателей степени приближения являются литейные уклоны, а именно класс литейных уклонов, который должен быть указан на чертеже детали или отливки вместе с параметрами точности по ГОСТ 26645 – 85 (изм. № 1, 1989 г.).

Следует отметить, что надпись на чертеже отливки в технических условиях «Неуказанные уклоны не более 2°» часто воспринимался однозначно – уклоны 2°. Однако уклоны зависят от высоты формообразующей поверхности (подразд. 5) и их значения будут разными для поверхностей с разными высотами.

Данные, приведенные в табл. 5 и 6, не утверждены в Госстандарте и могут быть использованы только в качестве рекомендаций.

Таблица 5. Литейные (формовочные) уклоны* модельного комплекта (размеры градусы-минуты/мм не более для каждого из 22 классов)

| Класс литейного уклона | 11й | 109’/0,20 | 1°04’/0,25 | 0°44’/0,30 | 0°31’/0,35 | 0°24’/0,45 | 0°18’/0,50 | 0°14’/0,60 | |

| 10 й | 0°55’/0,16 | 0°51’/0,20 | 0°37’/0,25 | 0°27’/0,30 | 0°22’/0,40 | 0°18’0,5С | – | ||

| 9 й | 0о42’/0,12 | 0°41’/0,16 | 0°30’/0,20 | 0°22’/0,25 | 0°16’/0,30 | 0°14’/0,40 | – | ||

| 8 й | 0°34’/0,10 | 0°31’/0,12 | 0°24’/0,16 | 0°18’/0,20 | 0°14’/0,25 | 0°11’/0,30 | – | ||

| 7 й | 0°28’/0,08 | 0°26’/0,10 | 0°22’/0,12 | 0°16’/0,16 | 0°11’/0,20 | – | – | ||

| 6 й | 0°21’/0,06 | 0°20’/0,08 | 0°15’/0,10 | 0°11’/0,12 | 0°09’/0,16 | – | – | ||

| 5 й | 0°17’/0,05 | 0°15/0,06 | 0°12’/0,08 | 0°09’/0,10 | 0°07’/0,12 | – | – | ||

| 4 й | 0°14’/0,04 | 0°13/0,05 | 0°09’/0,06 | 0°06’/0,07 | – | – | – | ||

| 3 й | 0°10’/0,03 | 0°10’/0,04 | 0°07’/0,05 | 0°05’/0,06 | – | – | – | ||

| 2 й | 0°09’/0,025 | 0°08’/0,03 | 0°06’/0,040 | 0°04’/0,050 | – | – | – | ||

| 1 й | 0°07’/0,02 | 0°06’/0,025 | 0°04’/0,030 | 0°03’/0,040 | – | – | – | ||

| Высота

формообразующей поверхности, мм |

До 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 | ||

| Класс литейного уклона | 22й | 11°19’/2,0 | 9°19’/2,2 | 5°54’/2,4 | 3°59/2,7 | 2°43’/3,0 | 2°06’/3,6 | 1°34’/4,0 | ||

| 21 й | 9°05’/1,6 | 8°29’/2,0 | 5°24’/2,2 | 3°33/2,4 | 2°27’/2,7 | 1°45’/3,0 | 1°24’/3.6 | |||

| 20 й | 6°51’/1,2 | 6°48’/1,6 | 4°55’/2,0 | 3°15/2,2 | 2°10’/2,4 | 1°35’/2,7 | 1°10’/3,0 | |||

| 19 й | 5°43’/1,0 | 5°07’/1,2 | 3°56’/1,6 | 2°40/18 | 1°49’/2,0 | 1°17’/2,2 | 0°56’/2,4 | |||

| 18 й | 4°34’/0,8 | 4°16’/1,0 | 3°27’/1,4 | 1°52/1,5 | 1°07’/1,7 | 0°47’/1,9 | 0°44’/2,0 | |||

| 17й | 4°00’/0,7 | 3°50’/0,9 | 2°57’/1,2 | 1°55/1,3 | 1°22’/1,5 | 0°56’/1,6 | 0°42’/1,8 | |||

| 16 й | 3°26’/0,6 | 3°25’/0,8 | 2°28’/1,0 | 1°37/1,1 | 1°11’/1,3 | 0°49’/1,4 | 0°35’/1,5 | |||

| 15й | 2°52’/0,5 | 2°34’/0,6 | 1°58’/0,8 | 1°20/0,9 | 0°54’/1,0 | 0°39’/1,1 | 0°28’/1,2 | |||

| 14 й | 2°17’/0,4 | 2°08’/0,5 | 1°29’/0,6 | 1°02/0,7 | 0°43’/0,8 | 0°32’/0,9 | 0°23’/1,0 | |||

| 13 й | 1°43’/0,3 | 1°42’/0,4 | 1°14’/0.5 | 0°53/0,6 | 0°38’/0,7 | 0°28’/0,8 | 0°21’/0,9 | |||

| 12 й | 1°26’/0,25 | 1°17/0,30 | 0°52’/0,35 | 0°36/0,40 | 0°27’/0,50 | 0°21’/0,60 | 0°16’/0,70 | |||

| Высота

формообразующей поверхности, мм |

До 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 | |||

В числителе – угловой размер литейного уклона в градусах и минутах, знаменателе – линейный размер литейного уклона в мм.

Таблица 6. Рекомендуемые данные при выборе классов литейных уклонов

| Технологический процесс* | Литейные формы, формы

для моделей, материал оснастки, модели и стержневые ящики для их изготовления |

Класс литейного

уклона для поверхности |

|

| наружной | внутренней | ||

| 1. Вакуумная формовка | Металл

Дерево |

6

8 |

7

9 |

| 2. Литье под давлением: цинковые сплавы алюминиевые сплавы магниевые сплавы медные сплавы стали | Металл | 7

9 9 10 11 |

9

11 11 12 13 |

| 3. Литье в кокиль под низким давлением: цинковые сплавы алюминиевые сплавы магниевые сплавы медные сплавы стали | Металл | 8

10 11 12 13 |

10

12 13 14 15 |

| 4. Пресс-формы для изготовления моделей | Выплавляемые

Выжигаемые Газифицируемые |

8

9 9 |

10

11 11 |

| 5. Стержни, изготавливаемые:

в холодной оснастке в горячей оснастке вне оснастки |

Металл

Металл Металл Дерево |

13

14 16 18 |

14

15 18 20 |

| 6. Формы из ПГС (АФЛ, опочная) | Металл | 16 | 18 |

| 7. Формы из ПГС (АФЛ, безопочная) | Металл | 17 | 19 |

| 8. формы из ПГС

(поточно — механизированное производство) |

Металл

Дерево |

17

18 |

19

20 |

| 9. Формы из ПГС (ручная) | Дерево | 19 | 21 |

| 10. Формы из ХТС | Металл

Дерево |

13

15 |

14

16 |

| 11. Формы оболочковые | Металл | 13 | 14 |

* В процессах 6–10 ПГС – песчано-глинистая смесь; АФЛ – автоматическая формовочная линия; ХТС – холоднотвердеющая смесь.

6. МИНИМАЛЬНЫЙ ДИАМЕТР ЛИТОГО ОТВЕРСТИЯ

Возможность получения литого отверстия в отливках связана, прежде всего, со спекаемостью стержня, а также с возможностями протяжки сырых «болванов». Под минимальным диаметром литого отверстия далее понимается отверстие, которое может быть выполнено с применением стержня.

Возможность изготовления литого обрабатываемого отверстия определяется после назначения припуска на обработку.

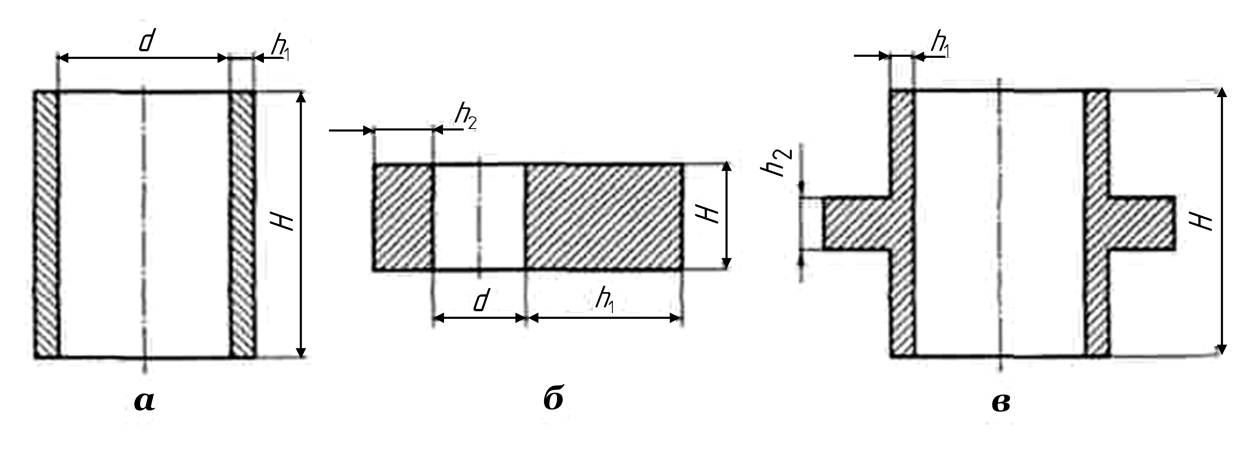

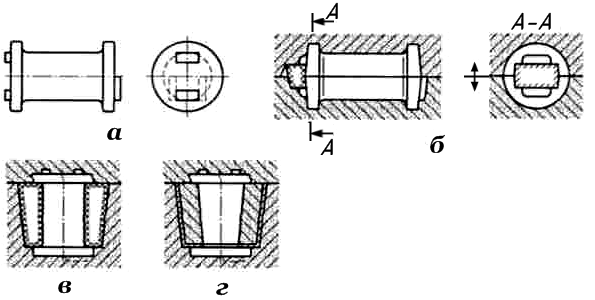

Минимальный диаметр литого отверстия определяется, как правило, толщиной стенки отливки и глубиной (высотой) отверстия.

Часто сложности возникают при определении толщины стенки. Предложено все тела, в которых выполняются отверстия, подразделять на два типа. К первому типу относят тела, для которых отношение глубины (высоты) отверстия Н к толщине стенки h больше или равно единице (это, например, гильзы, втулки; в этом случае h = h1) (рис. 4, а); ко второму типу – тела, для которых данное отношение меньше единицы (например, плиты). За толщину стенки для таких тел принимается большая из толщин стенок, окружающих отверстие, т.е. h = h1 (рис. 4, б). Тела первого типа в реальных отливках усложняются различными ребрами, фланцами и другими элементами, поэтому возможен промежуточный вариант как сочетание вышеотмеченных элементов (рис. 4, в). Толщина стенки h в этом случае может быть выбрана по уравнению h = (h1 + h2)/3, при этом учитывается тепловое влияние фланца на стержень.

Рис. 4. Эскизы тел к определению минимального диаметра литого отверстия в отливке типа: а – цилиндр; б – плита; в – цилиндр с фланцем; d – диаметр отверстия; h1, h2 – толщины стенок; Н – высота (глубина) отверстия

Для заданных значений толщины h отливки и глубины (высоты) Н отверстия минимальный диаметр литого отверстия для чугунных отливок определяется по табл. 7, для стальных отливок — по табл. 8. В последнем случае (стальные отливки) следует учитывать тип сечения отверстия, вводя поправочный коэффициент, используя данные табл. 9. Для отливок из алюминиевых сплавов минимальные отверстия можно определять по табл. 7, уменьшая полученные значения в 1,25 раза.

Таблица 7 Минимальный диаметр литого отверстия для чугунных отливок

| Глубина (высота) Н отверстия, мм | Минимальный диаметр d, мм, отверстия при толщине стенки отливки h, мм | |||||

| до 10 | свыше

10 до 20 |

свыше

20 до 30 |

свыше

30 до 40 |

свыше

40 до 50 |

свыше

50 до 60 |

|

| До 10 | 6 | 10 | 12 | 14 | 16 | 18 |

| Свыше 10 до 20 | 10 | 12 | 14 | 16 | 18 | 20 |

| Свыше 20 до 30 | 12 | 14 | 16 | 18 | 20 | 24 |

| Свыше 30 до 40 | 14 | 16 | 18 | 20 | 24 | 28 |

| Свыше 40 до 50 | 16 | 18 | 20 | 22 | 28 | 30 |

| Свыше 50 до 60 | 18 | 20 | 22 | 28 | 30 | 32 |

Таблица 8 Минимальные литые отверстия в отливках из углеродистых сталей

| Глубина (высота) Н отверстия, мм | Минимальный диаметр d, мм, отверстия при толщине стенки отливки h, мм | ||||||

| до 40 | свыше 40 до 60 | свыше 60 до 80 | свыше 80 до 100 | свыше 100 до 150 | свыше 150 до 200 | свыше 200 до 300 | |

| До 40 | 24 | 30 | 35 | 40 | 40 | 40 | 40 |

| Свыше 40 до 60 | 28 | 35 | 40 | 45 | 50 | 50 | 50 |

| Свыше 60 до 80 | 32 | 45 | 50 | 55 | 60 | 65 | 65 |

| Свыше 80 до 100 | 35 | 50 | 55 | 60 | 65 | 70 | 75 |

| Свыше 100 до 150 | 40 | 55 | 60 | 65 | 70 | 75 | 90 |

| Свыше 150 до 200 | 45 | 60 | 65 | 70 | 75 | 80 | 100 |

| Свыше 200 до 300 | 50 | 65 | 70 | 75 | 80 | 90 | 110 |

| Свыше 300 до 500 | 55 | 70 | 75 | 80 | 95 | 110 | 130 |

| Свыше 500 до 800 | 60 | 75 | 80 | 90 | 100 | 120 | 140 |

| Свыше 800 до 1000 | 65 | 80 | 90 | 100 | ПО | 130 | 160 |

| Свыше 1000 до 1500 | 70 | 90 | 100 | 120 | 140 | 150 | 180 |

| Свыше 1500 до 2000 | 75 | 95 | 11О | 130 | 150 | 180 | 200 |

| Свыше 2000 до 2500 | 80 | 100 | 120 | 140 | 160 | 200 | 220 |

Таблица 9 Данные к определению минимальных литых отверстий в отливках из углеродистых сталей

| Характер

отверстия |

Сечение

отверстия |

Соотношение сторон | Определяемая

величина |

Поправочный

коэффициент |

| Сквозное | Квадратное

Прямоугольное |

1:1

Менее 2:1 Более 2:1 |

Сторона квадрата

Меньшая сторона Тоже |

1,2

1 0,7 |

| Закрытое

с одной стороны |

Круглое

Квадратное Прямоугольное |

–

1:1 Менее 2:1 Более 2:1 |

Диаметр

Сторона квадрата Меньшая сторона Тоже |

1,2

1,4 1,2 0,8 |

| Закрытое

прибылью |

Круглое | – | Диаметр | 1,4 |

7. ОЦЕНКА КОНСТРУКЦИОННОЙ ТЕХНОЛОГИЧНОСТИ ЛИТЫХ ДЕТАЛЕЙ

Одним из показателей технологичности литой детали является ее конструкционная сложность. При этом технологичным считается изделие, которое является простым и экономичным по таким показателям, как изготовление модельно-стержневой оснастки и изготовление литейной формы, а также по очистным и зачистным операциям.

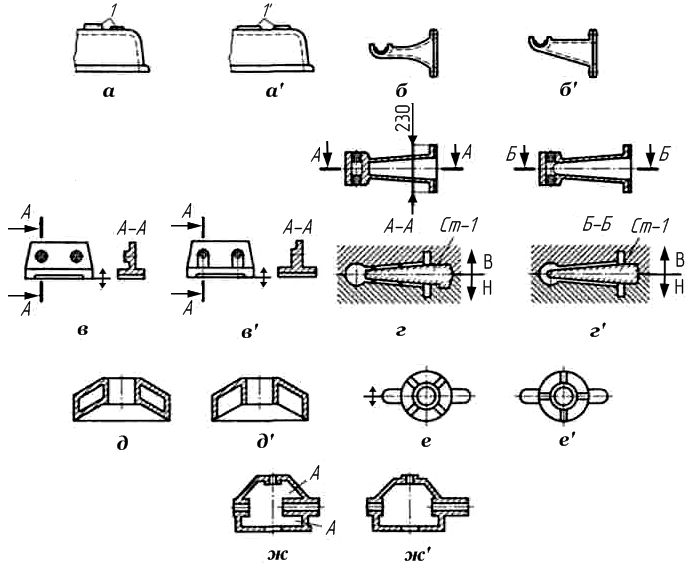

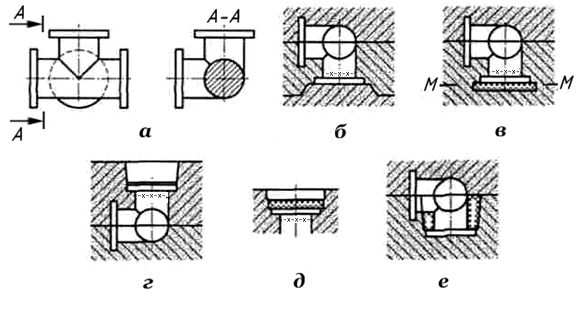

На рис. 5 приведены примеры технологичных (а‘–ж‘) и нетехнологичных (а–ж) конструкций литых деталей по отмеченным выше признакам.

Рис. 5. Конструкционная технологичность литых деталей а’–ж’ в сравнении с нетехнологичными конструкциями этих же деталей а–ж

На рис. 5, а литая деталь считается нетехнологичной, поскольку на модели обрабатываемые бобышки 1 имеют разную высоту.

Более технологично их выполнять одинаковыми по высоте 1 , чтобы при изготовлении модели была возможность их совместной механической обработки за один проход без переналадки станка, так как при этом уменьшается стоимость модели.

Кронштейн, изображенный на рис. 5, б, выполнен по сложной криволинейной поверхности, т.е. с точки зрения изготовления модели он нетехнологичен опять-таки из-за увеличенной стоимости модели. Плоские поверхности (рис. 5, б’) позволят резко снизить стоимость изготовления модели.

Выступающие бобышки, расположенные выше плоскости разъема (рис. 5, в), при изготовлении формы приведут к вынужденному использованию либо отъемных частей, либо стержней. В первом случае это понизит геометрическую и размерную точность отливок, а во втором приведет к их удорожанию. Поэтому предпочтительнее конструкцию следует сделать такой, как показано на рис. 5, в’.

Следует избегать конструкций с консольными стержнями (с одним знаком) (рис. 5, г).

Необходимо предусматривать в корпусных конструкциях (рис. 5, д) открытые полости для простоты и экономичности изготовления литейной формы (рис. 5, д’).

При выполнении внутренних поверхностей отливки следует устранять многоступенчатость, так как из-за усадки отливки в ней могут возникнуть горячие или холодные трещины.

В случае увеличения жесткости конструкции за счет ребер (рис. 5, е), их следует располагать во взаимно-перпендикулярном направлении относительно плоскости разъема (рис. 5, е’).

В конструкции, изображенной на рис. 5, ж, на внутренних поверхностях отливки следует учитывать высокую вероятность образования пригара из-за значительного прогрева стержня в полостях, обозначенных буквой А, что приведет к большим затратам на очистных операциях.

7.1. Анализ технологичности с учетом возможных способов формообразования отливок

Изготовлению отливки предшествует проектирование технологии литейной формы, конструирование и изготовление модельной оснастки. На стадии проектирования технологии разрабатываются возможные варианты способов формообразования при разных положениях отливки в форме. На основе анализа возможных вариантов выбирают способ формообразования, обеспечивающий получение отливки, прежде всего, в соответствии с ГОСТом или ТУ при наименьшей стоимости затрат.

Варианты могут оцениваться по многим показателям, в их числе следующие:

– степень приближения заготовки к обработанной детали;

– затраты материалов, энергии и труда на изготовление модельной оснастки, форм, стержней и сборки (возможность замены стержней болванами, возможность размещения большего числа моделей в опоке данного размера и т.д.);

– наиболее благоприятные условия получения плотной отливки (без рыхлостей, трещин);

– меньшая опасность нарушения «сплошности» металла в виде газовых раковин, неметаллических включений; 5) меньшая трудоемкость очистных работ (удаление литников, прибылей, напусков, механического пригара, заусенцев, заливов).

Показатели 1 и 2 (и отчасти 4 и 5) имеют прямое отношение к задаче формообразования отливки, которая сводится в основном к решению «пространственной» или «геометрической» задачи, обусловленной особенностями конфигурации отливки. Показатель 3 оценивает успешное решение задачи формирования отливки и требует учета процессов кристаллизации, охлаждения и усадки металла.

Для отливок из серого чугуна (особенно эвтектического или околоэвтектического состава и при наличии жесткой формы) первые два показателя являются определяющими. Для сплавов, образующих твердые растворы и характеризующихся относительно большим изменением объема при затвердевании (сталь, белый чугун, высокопрочный чугун, цветные сплавы и др.), решающим является показатель 3, даже если при этом придется получать отливку в положении, усложняющем и ее формовку, и ее механическую обработку.

Одновременное рассмотрение вопросов формообразования и формирования отливки во всей их сложности не представляется возможным из-за многообразия отливок.

В качестве первого шага ниже рассматриваются только методы формообразования. Приведенные при этом схемы охватывают основные способы получения форм для отливок разной конфигурации. Изучение схем должно способствовать развитию пространственного воображения и способности к геометрическому анализу у начинающего технолога для того, чтобы применение методики предварительной разработки всех возможных технологических вариантов формообразования (при различных положениях отливки в форме – о чем было сказано ранее) стало обязательным условием при выборе оптимального технико-экономического решения.

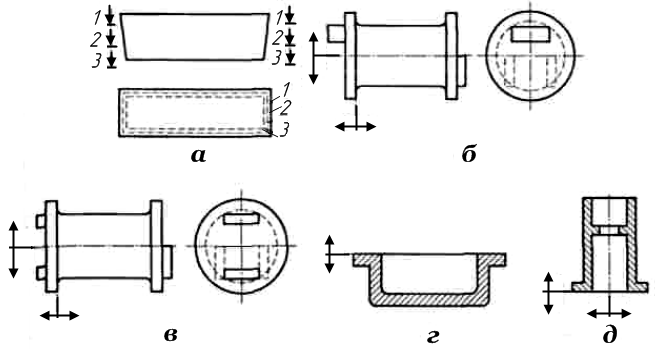

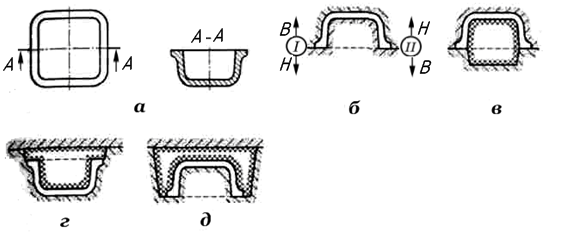

Введем термин «тело» для обозначения понятий «отливка» или «модель». Тогда все реальные тела в зависимости от их геометрии по определенным признакам можно разбить на пять групп сложности. Каждую группу будет характеризовать свое стилизованное тело—представитель (рис. 6, а–д).

Первая группа (рис. 6, а): тела без поднутрений и выступов; проекции сечений, перпендикулярные направлению выема модели, по мере удаления (1–1, 2–2, 3–3) от плоскости разъема формы сверху вниз непрерывно уменьшаются и вписываются одно в другое. Форма может состоять из одной или двух частей.

Вторая группа (рис. 6, б): тела без поднутрений с одним внешним выступом относительно плоскости разъема формы, расположенным так, что признак первой группы нарушается скачкообразно или монотонно один раз; возможно формообразование при помощи болвана (подрезки), без отъемных частей и внешних стержней. Форма состоит из двух частей.

Третья группа (рис. 6, в): тела с выступом над выступом или поднутрением, представляющие собой сочетание в любой комбинации нескольких тел первой и второй групп. Их формообразование при помощи болвана невозможно — требуются стержни, отъемные части, газифицированные вставки или форма должна состоять из трех частей.

Четвертая группа (рис. 6, г): тела с одной внутренней полостью, которая отвечает признаку первой группы. Формообразование может выполняться болваном или стержнем. Форма состоит из двух частей или при наличии грибовидного знака стержня из одной части.

Пятая группа (рис. 6, д): тела с двумя полостями, разделенными перегородкой, полости отвечают признакам второй или третьей групп. Формообразование может выполняться болванами, стержнями или одновременно теми и другими. Форма состоит из двух или более частей.

Рис. 6. Группы сложности тел в зависимости от их геометрии (а–д): 1, 2, 3 – проекции условных сечений; ↔ и ↕ – линии разъема отливки

Тела первой группы. Все поверхности обрабатываются, и, следовательно, задача формообразования упрощается, поскольку литейные уклоны будут удалены при механической обработке. Для этих тел при оценке рациональности варианта важную роль играет точность отливки, в частности, величина припуска на обработку (рис. 7, а):

– ![]() – необрабатываемая поверхность;

– необрабатываемая поверхность;

– ![]() – обрабатываемая поверхность).

– обрабатываемая поверхность).

На рис. 7, б–з изображены схемы форм в разрезе и отливок, на поперечном разрезе которых тонкой линией нанесены прпуски на механическую обработку. Рассмотрим конкретные варианты формообразования.

Рис. 7. Тело первой группы сложности (а) и варианты его формообразования (б–з)

Открытая форма (рис. 7, б). Полость, образующая тело, расположена в нижней полуформе; формовочный уклон односторонний; периметр продольного и поперечного сечений – трапеция. К преимуществам можно отнести простоту формовки и минимальную массу литниковой системы. К недостаткам следует отнести быстрое окисление и захолаживание открытой поверхности металла, всплытие шлака на верхнюю поверхность, формирование на верхней поверхности утяжины, что приводит к существенному увеличению припуска на верхнюю поверхность тела. Область применения – единичное производство для неответственных отливок.

Формовка в двух полуформах (рис. 7, в). Тело находится в нижней полуформе, литейный уклон односторонний, периметр продольного и поперечного сечений – трапеция Заливка осуществляется с напором, припуск на нижнюю и верхнюю поверхности одинаков. Для торцевых поверхностей требуются односторонние литейные уклоны.

Формовка в двух полуформах (рис. 7, г). Тело расположено в верхней и нижней полуформах, периметр продольного и поперечного сечений – шестиугольник. Вариант используется, когда тело не может быть расположено в одной полуформе (по высоте опоки). В этом случае при расчете припусков следует принять во внимание смещение элементов тела. Для торцевых и боковых поверхностей требуются двусторонние литейные уклоны. Припуск на боковые поверхности будет больше, чем в варианте на рис. 7, в.

Тело расположено в форме таким образом, что в сечении получается квадрат постоянного сечения (рис. 7, д). В этом случае у боковых поверхностей литейные уклоны получаются естественным образом, двусторонние литейные уклоны необходимы только на торцевые поверхности. Припуск на боковые поверхности меньше, чем в варианте на рис. 7, г.

Тело формируется в двух полуформах, но расположено вертикально в нижней полуформе; поперечный периметр – квадрат переменного сечения (рис. 7, е). Припуск на боковые поверхности в этом случае возрастет (необходимо учесть, что при tg l° = 0,0175 и при высоте формообразующей поверхности, равной 100 мм, абсолютное значение уклона составит 1,75 мм, а на 200 мм – 3,5 мм).

Формовка в двух полуформах (рис. 7, ж). Тело находится в обеих полуформах; поперечный периметр – квадрат постоянного сечения, Но в отличие от варианта на рис. 7, д торцы имеют односторонний уклон. В этом случае используется торцевая подрезка. Следует отметить, что использование подрезки в парных опоках по металлическим моделям приводит к удорожанию технологии, однако при крупносерийном и массовом производстве отливок это окупается.

Формовка в двух полуформах (рис. 7, з). Тело находится в обеих полуформах под наклоном; формовочный уклон отсутствует; поперечный периметр – квадрат постоянного сечения; периметр продольного сечения – прямоугольник. С точки зрения припусков на механическую обработку вариант наиболее целесообразен. В варианте использованы боковая и торцевая подрезки.

Усложним задачу, представив тело первой группы (рис. 8, а), у которого обрабатываются торцевые и две продольные поверхности. Две оставшиеся поверхности должны быть выполнены в процессе литья, причем угол между этими поверхностями должен быть равен 90°.

Рис. 8. Тело первой группы сложности (а) и варианты его формообразования (б–г)

Для получения прямого угла между необрабатываемыми поверхностями применена модель с отъемной частью (рис. 8, б). Припуск на механическую обработку по длине тела равномерный.

Для получения прямого угла между необрабатываемыми поверхностями используется стержень (рис. 8, в).

Для получения прямого угла между необрабатываемыми поверхностями без отъемных частей и стержня необходимо левую грань модели повернуть на угол α, а правая грань при этом будет иметь уклон 2α (рис. 8, г). Припуск на двух обрабатываемых поверхностях будет неравномерный.

Представим тело первой группы, у которого обрабатывается только одна продольная поверхность, остальные получаются в процессе литья (рис. 9, а). Между необрабатываемыми поверхностями оба угла должны быть прямые.

Рис. 9. Тело первой группы сложности (а) и вариант его формообразования (б)

Чтобы заформовать модель с двумя прямыми углами между литыми гранями без отъемных частей и стержня (рис. 9, б), нужно в дополнение к приему, показанному на рис. 8, г, поместить модель на плоскость, наклонную к основной плоскости разъема формы под углом α. При этом необходима подрезка.

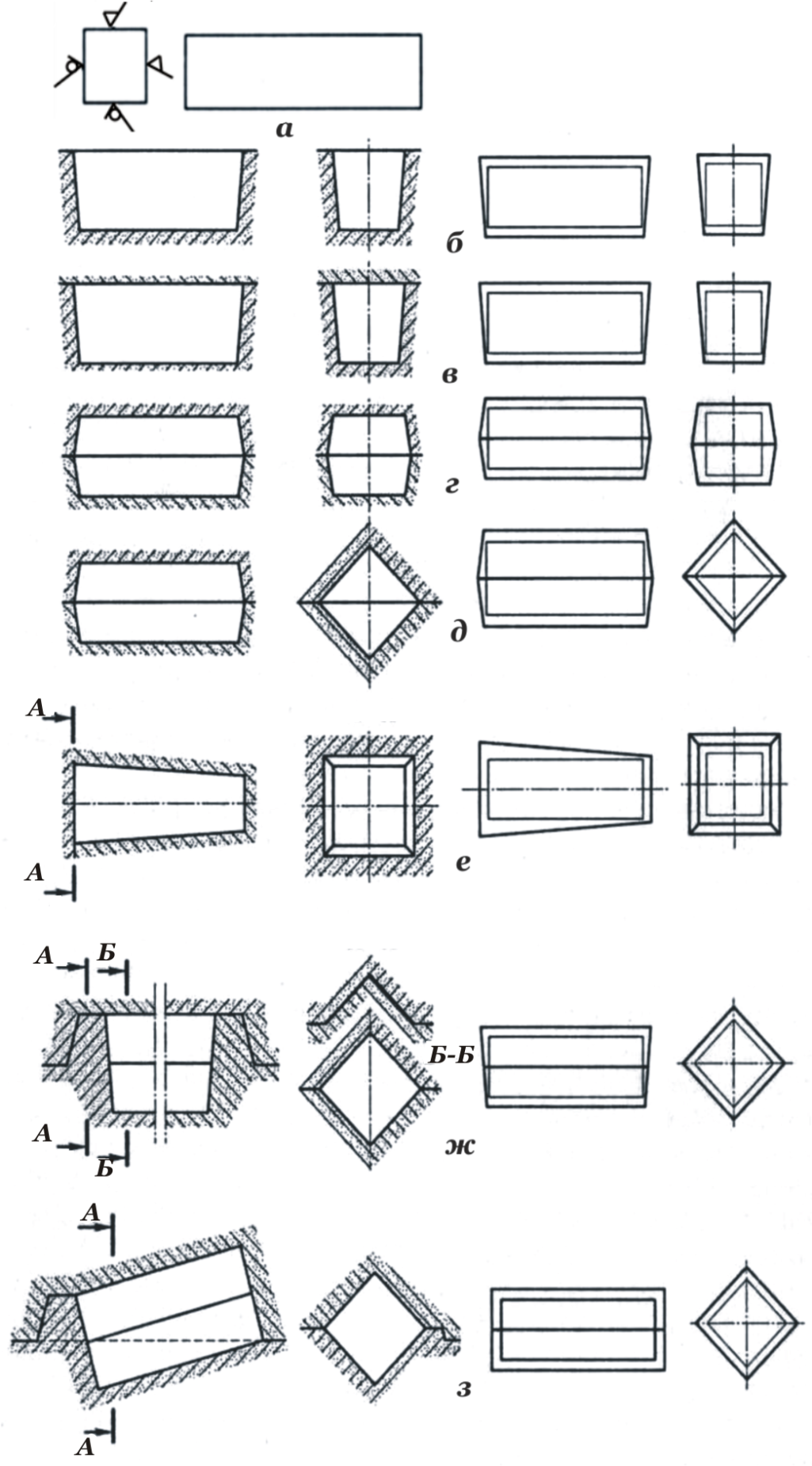

Тела второй группы. На рис. 10, а представлено тело второй группы. Рассмотрим варианты его формообразования.

Левый выступ на торце фланца образуется при помощи подрезки (рис. 10, б). Попутно нужно уяснить разницу между токарным и фрезерным формовочными уклонами на фланцах.

Выступ на фланце образуется при помощи стержня, который устанавливается в нижней полуформе (рис. 10, в).

Выступ расположен в верхней полуформе (рис 10, г). В этом случае вместо того, чтобы делать знак в нижней полуформе или крепить стержень в верхней полуформе шпильками, нужно выполнить стержень с обратным уклоном, для чего его необходимо установить в модель и заформовать.

Рис. 10. Тело второй группы сложности (а) и варианты его формообразования (б–д)

На рис. 10, д показан выступ, образованный при помощи газифицируемой вставки.

На рис. 11, а также приведено тело второй группы с целью показать пять возможных вариантов положения тела относительно плоскости разъема формы (рис. 11, б–и) в процессе формообразования отливки. При этом формообразование бобышки и поднутренней полости тела выполняется по-разному.

По вариантам рис. 11, б, г для формообразования бобышки возможно применение подрезки.

Рекомендуется обратить внимание на линию разъема, оформляющую торец бобышки (сечение А–А) таким образом, чтобы он получился плоским. При этом устраняется необходимость абразивной зачистки шва, получающегося в случае прохождения линии разъема по центру бобышки (рис. 11, в). Этот прием следует применять для цилиндрических тел, располагаемых в форме горизонтально. Поднутренний торец для вариантов на рис. 11, б–д, и формируется болваном.

Для формообразования бобышки по вариантам на рис. 11, д, е необходим стержень, в том числе в варианте д стержень помещается в верхней полуформе по способу, показанному на рис. 11, г, а в варианте е стержень проставляется в нижнюю полуформу, что предпочтительнее. Также необходим стержень для формообразования торца с поднутрением в вариантах на рис. 11, ж, з.

По варианту на рис. 11, и бобышка образуется при помощи отъемной части на модели.

Рис. 11. Тело второй группы сложности (а) и варианты его формообразования (б – и) (↕ – линия разъема отливки и формы)

Тела третьей группы. На рис. 12, а представлено тело третьей группы сложности, а на рис. 12, б–г – варианты его формообразования. По варианту на рис. 12, б из-за наличия двух выступов на обоих фланцах формообразование при помощи болвана невозможно, и необходим стержень. При вертикальном положении тела пространство между двумя фланцами образуется при помощи стержня (рис. 12, в) или сырого подъемного болвана (рис. 12, г).

Рис. 12. Тело третьей группы сложности (а) и варианты его формообразования (б –г) (↕ – линия разъема отливки и формы)

В случае изготовления тела третьей группы сложности (рис. 13, а) форма может состоять из трех частей (рис. 13, б). Линия х–х–х – обозначает отъемную часть модели; наличие подрезки вызвано подбором средней опоки по высоте модели. На рис. 13, в показано формообразование фланца при помощи стержневой лепешки: форма набивается до уровня ММ, отъемная часть модели вынимается, полость перекрывается лепешкой, затем засыпается и уплотняется остальная часть смеси.

При наличии прибыли отъемная часть модели удаляется вместе с ней через контрлад (рис. 13, г).

При вынужденном положении фланца в верхней полуформе и отсутствии прибыли фланец перекрывается стержневой лепешкой (рис. 13, д) по варианту (рис. 13, в). Существует метод образования верхнего фланца путем раскатки формы при помощи специального приспособления.

Формообразование без отъемной части модели при помощи стержня показано на рис. 13, е.

.

Рис. 13. Тело третьей группы сложности (а) и варианты его формообразования (б–е): ММ – уровень набивки

Тела четвертой группы. На рис. 14, а показано тело четвертой группы. Формообразование полости ведется при помощи болвана (рис. 14, б). В зависимости от соотношения высоты к его толщине тело может быть расположено в верхней (I) или нижней (II) полуформах (В – верх, Н – низ тела). По варианту на рис. 14, в полость образуется стержнем.

Рис. 14. Тело четвертой группы сложности (а) и варианты его формообразования (б–д) (В, Н – верх и низ формы в случаях I и II)

Грибовидный знак стержня, показанный на рис. 14, г, позволяет получить тело полностью в одной полуформе. Для облегчения усадки отливки и предотвращения трещин в ряде случаев (рис. 14, д) необходимо образовывать полость сырым болваном, при этом, если форма изготавливается вручную и прочность деревянной «чистой» модели недостаточна, следует применять наружный стержень.

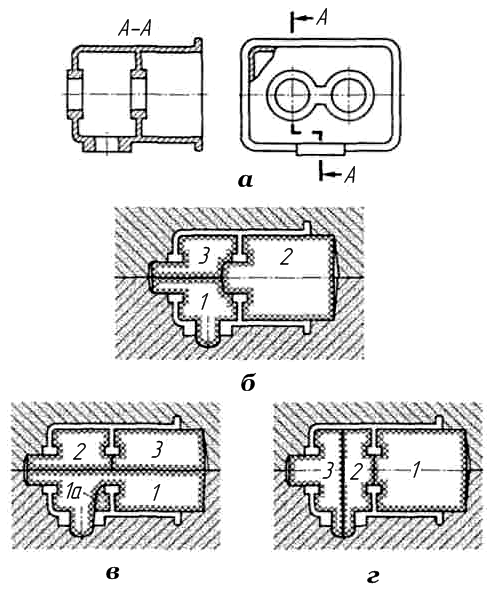

Тела пятой группы. На рис. 15, а показано тело, пятой, группы. При вертикальном положении тела полость может выполняться стержнем или болваном в зависимости от отношений диаметров к высоте D/H1 и D/H2 (рис. 15, б–з). Обращается внимание на конструкцию стержневого знака, состоящего из двух усеченных конусов (рис. 15, б, г, е, ж): верхний – определяет положение стержня вдоль вертикальной оси тела, нижний – обеспечивает соосность стержня с телом. Чтобы положение стержня по высоте было точным, его знак опирается на боковую поверхность верхнего конуса с углом 30°, а по торцу знака с формой имеется зазор. Для обеспечения строго вертикального положения стержня его знак выполняют с обратным конусом, стержень вставляют в полую модель и заформовывают (рис. 15, д).

В случаях, приведенных на рис. 15, б–ж, тело образуется элементами, расположенными в двух полуформах, а на рис. 15, з показано тело, находящееся в одной полуформе.

При горизонтальном положении тела (рис. 15, и) полость выполняется стержнем, его положение вдоль оси определяется фиксатором на знаке.

Рис. 15. Тело пятой группы сложности (а) и варианты его формообразования (б – и): D1 D2 – внутренние диаметры тела глубиной H1, и H2 соответственно

На рис. 16, а приведено тело также пятой группы сложности. Полость формируется стержнем, который является сложным в изготовлении, поэтому его следует разбить на простые части (простые стержни). Для этого необходимо определить границы и разъем стержней. Варианты разбивки сложного стержня на простые (1–3) представлены на рис. 16, б–г (1а – стержень, вклеиваемый в стержень 1).

При разбивке сложного стержня на простые необходимо стремиться:1) число стержней должно быть минимальным; 2) разбивка должна обеспечивать точность изготовления стержней (желательно без отъемных частей в стержневом ящике), удобство установки и надежное крепление стержня в форме.

Рис 16. Варианты формообразования тела пятой группы сложности: 1, 2, 3 – простые стержни; 1а – вклеиваемый стержень

8. ТОЧНОСТЬ ОТЛИВКИ

В соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.) точность отливки определяется следующими пятью показателями: классом точности размеров, степенью коробления (пространственными отклонениями), степенью точности поверхности, классом точности массы и смещением по плоскости разъема.

При приеме заказа на изготовление отливки технолог должен оценить возможности цеха для обеспечения указанной на чертеже точности отливки.

В рекомендуемых таблицах ГОСТ 26645–85 (изм. № 1, 1989 г.) приведены широкие пределы показателей точности. Каждый технолог, зная возможности конкретного производства, однозначно определяет точностные показатели, по крайней мере, два из них: класс точности размеров и класс точности массы.

Для песчано-глинистых форм можно указать следующие интервалы точности размеров (КРО) и величины допуска смещения ТСМ, например, для отливок из серого чугуна: для ручной формовки КРО 11–15; ТСМ = 4,0 мм; для поточно-механизированной формовки КРО 9–13т; ТСМ = 2,0 мм; для автоматизированной формовки КРО 7–10; ТСМ = 1,0 мм.

Меньшие значения классов точности размеров, как правило, труднодостижимы, поэтому для отечественного литейного производства реально изготовление, например, отливок средней сложности из серого чугуна с точностью КРО 9Т (АФЛ типа «DISA», АФЛ типа «SPO»).

9. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ОТЛИВОК

В технических условиях на отливках из промышленных сплавов обычно указываются значения шероховатости поверхности отливок. Так, например, для отливок из серого чугуна в ГОСТ 1412 указывается, что шероховатость поверхности отливки после очистки в галтовочных барабанах не должна превышать Rz = 250 мкм, а шероховатость отливок, изготовленных на обычных формовочных машинах, до очистки равна не более Rz = 500 мкм.

Зная возможности производства отливок по шероховатости и сравнивая их с заданной шероховатостью на чертеже отливки, технолог определяет, например, что заданная шероховатость может быть обеспечена. В некоторых случаях для достижения требуемого качества поверхности форму окрашивают и высушивают. Требования по шероховатости поверхности отливок оговариваются в нормативной документации на отливки.

10. ГЕРМЕТИЧНОСТЬ ОТЛИВОК

Большинство машиностроительных отливок из чугуна не проверяют на герметичность, но при отработке технологии отливку разрезают, особенно по местам скопления металла (т. е. по тепловым местам). В последующем контроль герметичности не проводится.

К стальным отливкам и отливкам из цветных сплавов и некоторым отливкам из чугунов (радиаторы, блоки, гильзы цилиндров) часто предъявляют повышенные требования по герметичности и недопустимости раковин и пористости в них. При этом в производстве необходима организация испытаний водой или воздухом на герметичность, а при более жестких требованиях контроль должен выполняться на рентгеновских установках для просвечивания отливок и определения балла по пористости. На производстве должны обеспечиваться плавка и заливка в форму в вакууме или заливка в автоклаве для предотвращения образования газовой пористости. Необходимо обеспечение направленного затвердевания и создания давления для питания отливки с целью предотвращения образования усадочных дефектов. Отливки из серого чугуна, работающие при высоком давлении (более 1 МПа), должны проверяться также на графитную пористость, которая может развиваться в структуре чугуна между пластинками графита и металлической матрицей.