Содержание страницы

Литейными формовочными глинами называются горные породы, состоящие из тонкодисперсных частиц (размером менее 22 мкм) водных алюмосиликатов и обладающие связующей способностью и термохимической устойчивостью, что позволяет использовать их в качестве связующего для приготовления прочных и не пригорающих к отливке формовочных смесей. Различают природные глины первичные – оставшиеся на месте образования и вторичные – перенесенные с места образования.

По виду породообразующего минерала используемые глины подразделяются на каолинитовые, монтмориллонитовые и гидрослюды. Структуру глинистых минералов можно рассматривать как сочетание перемежающихся слоев различных групп атомов кислорода, кремния, алюминия, водорода, калия и др. Комбинации из этих слоев образуют пакеты.

Каолинит (Al2О3 • 2SiО2 • H2О) является главной составной частью каолина и большинства других глин. Каолинит – водный алюмосиликат белого цвета, его твердость 2…2,5 по шкале Мооса, плотность 2,58…2,60 г/см3, температура плавления 1750… 1790 ºС. При нагреве до 100… 140 ºС каолинит теряет гигроскопическую воду, при 350…580 ºС он теряет конституционную воду и переходит в метакаолинит (Al2О3 • 2SiО2), т.е. глина теряет свои связующие свойства. Данный процесс называется «шамотизацией глины». При 900… 1050 °С метакаолинит распадается на смесь аморфных составляющих – А12О3 и SiО2. В интервале температур 1200… 1280 °С образуется муллит 3А12О3 • 2SiО2, не обладающий связующей способностью и являющийся огнеупорным материалом.

Пакет каолинита состоит из слоя кремнекислородной тетраэдрической упаковки с атомами кислорода в вершинах и кремния в центре, а также гидроксильных групп, в которых в виде октаэдрической упаковки расположены атомы алюминия. Межплоскостное расстояние составляет (7,13…7,20)•10–4 мкм. Пакеты–соседи удерживаются водородными связями, возникающими между кислородом тетраэдров и водородом внешних ОН—групп.

Монтмориллонит (А12О3•4SiО2•nН2О•mН2О) является основным породообразующим минералом бентонитовых глин (с температурой плавления 1250… 1300 °С). Химический состав монтмориллонита непостоянный. Монтмориллонит – мягкий материал белого, розового, синеватого или зеленоватого цвета; при нагреве до 100 ºС он выделяет 18 % воды, в интервале температур 500… 700 ºС теряет конституционную воду и способность набухать в воде. При 735… 850 ºС происходит разрушение кристаллической решетки, и материал превращается в аморфное вещество.

Пакет монтмориллонита состоит из двух кремнекислородных тетраэдрических слоев, расположенных на внешних плоскостях, и одного внутреннего алюмокислородного с гидроксильными ОН-группами октаэдрической упаковки. Межплоскостное расстояние составляет (9,2…9,4) • 10–4мкм. В каждом пакете монтмориллонита, как и в пакете каолинита, ионы связаны между собой прочными валентными связями. Связь между пакетами в монтмориллоните осуществляется межмолекулярными силами между одноименными внешними ионами кремнекислородного тетраэдра. Эта связь более слабая, чем в каолините, поэтому вода может легко проникать между пакетами, увеличивая межплоскостное расстояние до 21,4 • 10–4 мкм, а объем – в 10–15 раз

Мусковит (K2О•3Al2О3•6SiО2•2H2О) относится к двухслойным алюминиевым гидрослюдам. Гидрослюдистые глины представляют собой промежуточные продукты разложения от слюд к каолиниту. Структура кристаллической решетки мусковита аналогична структуре монтмориллонита с тем лишь отличием, что вместо молекул воды между пакетами расположены ионы калия и каждый четвертый ион кремния в кремнекислородном тетраэдре замещен ионом алюминия. В мусковите за счет ионов калия между пакетами действует валентная связь, однако она слабее, чем валентная связь внутри пакета. Межплоскостное расстояние в мусковите составляет около 10 • 10–4 мкм. Таким образом, наиболее слабые связи между пакетами у монтмориллонита наиболее прочные у мусковита, а каолинит занимает промежуточное положение. Прочность связи между пакетами обусловливает способность глин к набуханию.

1. Классификация глин

Последними стандартами глины подразделены на огнеупорные формовочные каолинитовые ГОСТ 3226 и бентонитовые ГОСТ 28177.

Огнеупорные формовочные глины. Огнеупорность этих глин не ниже 1580 °С, и в соответствии с ГОСТ 3226 их классифицируют по ряду признаков, приведенных в табл. 13.

Таблица 13 Классификация каолинитовых глин

| Показатель | Норма показателя по ГОСТ 3226 | ||

| Высокая | Средняя | Низкая | |

| Содержание Al2O3, маc. % | Свыше 33,0 | 28,0…33,0 | 23,0…28,0 |

| Содержание железа в пересчете на Fe2O3, маc. % | 3,0…4,5 | 1,5…3,0 | Не более 1,5 |

| П.п.п*. мас. % | 14,0… 18,0 | 10,0… 14,0 | Не более 10,0 |

| Коллоидальность, мас. % | Свыше 20,0 | 14,0…20,0 | 8,0… 14,0 |

| Концентрация обменных катионов, мг-экв/100 г сухой глины | Свыше 25,0 | 15,0…25,0 | 7,0… 15,0 |

*Потери при прокаливании – далее по тексту используется сокращенная форма записи — п.п.п., принятая в литературе по литью и металлургии.

По физико-механическим свойствам глины подразделяются в соответствии с ГОСТ 3226 на марки (табл. 14). В приведенных марках глин буквы означают следующее: П – прочная, С – среднепрочная, М – малопрочная; а цифры: 1 – высокосвязующая, 2 – среднесвязующая, 3 – малосвязующая. Например, глины марки П2 являются прочными во влажном состоянии и среднесвязующими в сухом состоянии.

Таблица 14 Марки и физико-механические свойства огнеупорных глин

| Марка | Предел прочности при сжатии, Н/мм2, не менее, по ГОСТ 3226 | |

| Влажное состояние глины | Сухое состояние глины | |

| П1 | 0,050 | 0,35 |

| П2 | 0,050 | 0,25 |

| П3 | 0,050 | 0,15 |

| С1 | 0,035 | 0,35 |

| С2 | 0,035 | 0,25 |

| С3 | 0,035 | 0,15 |

| Ml | 0,020 | 0,35 |

| М2 | 0,020 | 0,25 |

| М3 | 0,020 | 0,15 |

Огнеупорные глины добывают в основном предприятия огнеупорной и керамической промышленности. Многие из добываемых глин удовлетворяют требованиям ГОСТ 3226 и используются в литейном производстве, как правило, для сухих форм.

Бентонитовые глины. Требования к бентонитовым глинам установлены в соответствии с ГОСТ 28177. Химико-минералогические показатели бентонитовых глин приведены в табл. 15.

Таблица 15 Химико-минералогические показатели бентонитовых глин

| Показатель | Норма по ГОСТ 28177 |

| Содержание в глине, мас.

%: монтмориллонита, не менее карбонатов в пересчете на СаСО3, не более сульфидной серы, не более железа в пересчете на Fe2О3, не более |

30,0

10,0 0,3 12,0 |

| Концентрация обменных катионов, мг-экв/100 г сухой глины, не менее | 30,0 |

| Коллоидальность, мае. %, не менее | 10,0 |

| Водопоглощение, ед., не менее | 1,0 |

Классификационные признаки по ГОСТ 28177 по химико-минералогическим показателям приведены в табл. 16

Таблица 16 Классификационные признаки формовочных бентонитовых глин в зависимости от химико-минералогических показателей

| Показатель | Норма по ГОСТ 28177-89 |

| Содержание в глине, мас. %:

монтмориллонита: высокое среднее низкое карбоната в пересчете на СаСО3: низкое среднее высокое сульфидной серы: высокое низкое железа в пересчете на Fe203: низкое среднее высокое |

Свыше 70

Свыше 50 до 70 Свыше 30 до 50 До 2 Свыше 2 до 5 Свыше 5 до 10 Свыше 0,2 до 0,3 До 0,2 До 4 Свыше 4 до 8 Свыше 8 до 12 |

Окончание таблицы 16

| Концентрация обменных катионов, мг-экв/100 г

сухой глины: высокая средняя низкая |

Свыше 80

Свыше 50 до 80 Свыше 30 до 50 |

| Коллоидальность, мас. %:

высокая средняя низкая |

Свыше 80

Свыше 40 до 80 Свыше 10 до 40 |

| Водопоглощение, ед.:

высокое среднее низкое |

Свыше 6,5

Свыше 5,1 до 6,5 Свыше 1 до 5 |

Примечание. При суммарном преобладании в обменном комплексе ионов калия и натрия природные бентонитовые глины классифицируются как натриевые (Н), при суммарном преобладании ионов кальция и магния – как кальциевые (К).

По физико-механическим свойствам бентонитовые глины подразделяются на три группы в зависимости от прочности во влажном состоянии: прочная (П) глина с пределом прочности при сжатии не менее 0,09 Н/мм2, среднепрочная (С) – не менее 0,07 Н/мм2 и малопрочная (М) – не менее 0,05 Н/мм2.

По прочности при разрыве в зоне конденсации бентонитовые глины подразделяют на четыре группы: 1-я группа объединяет высокосвязующие глины (не менее 0,0028 Н/мм2), 2-я группа – связующие (не менее 0,002 Н/мм2), 3-я группа – среднесвязующие (не менее 0,0015 Н/мм2) и 4-я группа – малосвязующие (без указания значений прочности). По термической устойчивости различают три группы бентонитовых глин: Т1 – высокоустойчивая глина с показателем 0,6; Т2 – среднеустойчивая с показателем не менее 0,3 и Т3 – низкоустойчивая без указания значений показателя.

Например, бентонитовая глина марки С1Т2 является средне-прочной во влажном состоянии (σW ≤ 0,07 Н/мм2), высокосвязующей по прочности при разрыве в зоне конденсации влаги (σЗК ≥ 0,0028 Н/мм2) и имеет среднюю (не менее 0,3 ед.) термическую устойчивость.

По гранулометрическому составу и содержанию влаги порошкообразные бентониты должны соответствовать следующим требованиям:

Показатель Норма

Остаток, мас. %, на ситах с размером ячеек, мм, не более:

0,4…………………………………………………………………..3

0,16……………………..…………………………………..……..10

Содержание влаги, мас. % ………………………….….6… 10

Связующую способность бентонитовых глин по пределу прочности при сжатии во влажном состоянии оценивают следующим образом. Отобранную для испытаний глину в порошкообразном виде предварительно сушат слоем 10 мм на противне при температуре 105… 110 °С в течение 3 ч. Далее готовят 3 кг песчано-бентонитовой смеси, состоящей из 95 частей песка и 5 частей глины, перемешивая ее в течение 2 мин в лабораторных смесителях. Затем добавляют 6…7 см3 воды, закрывают смеситель крышкой и перемешивают увлажненную смесь в течение 20 мин, после чего отбирают пробу смеси для определения ее уплотняемости, которая должна быть выше 60 %. При необходимости продолжают перемешивать смесь в смесителях с открытой крышкой, определяя каждые 1…2 мин показатели уплотняемости и прочности смеси при сжатии. Испытание прекращают с момента снижения прочности при сжатии. За предел прочности принимают среднее арифметическое результатов трех определений, при которых прочность при сжатии образцов будет наибольшей.

В процессе испытания прочности при сжатии во влажном состоянии определяют также предел прочности при разрыве в зоне конденсации влаги, для чего отбирают пробу смеси с показателем уплотняемости 45…50 %.

Для определения прочности при разрыве в зоне конденсации влаги в состоянии оптимальной активации добавляют в смеситель 1 см3 раствора-активатора (кальцинированной соды), перемешивают смесь в течение 1 …3 мин и при повторном достижении показателя уплотняемости 45… 50 % определяют прочность при разрыве в зоне конденсации.

Методика определения термической устойчивости бентонитовых глин основана на определении потери прочности при сжатии во влажном состоянии после нагрева. Для испытаний используют две навески порошкообразной глины массой 200 г, помещенные в две выпарительные чаши. Легким постукиванием по чаше выравнивают поверхностный слой глины и помещают чаши с глиной в предварительно нагретую до температур 550 °С муфельную печь. Одновременно прокаливают две навески глины в течение 1 ч при температуре 550 °С.

После прокаливания чашу с глиной помещают в эксикатор, выдерживают до комнатной температуры, перемешиванием лопаточкой усредняют прокаленную глину по составу и отбирают для испытаний навеску массой 100 г. Последовательно готовят смеси массой 2 кг с исходной и прокаленной глиной и продолжают испытание для определения предела прочности при сжатии во влажном состоянии по упомянутой методике.

Термическую устойчивость вычисляют по уравнению

ТУ = σ′/σ″, (32)

где σ’ – предел прочности при сжатии во влажном состоянии по результатам испытания смеси с прокаленной глиной, Па; σ»– то же, для смеси с исходной глиной, Па.

По значениям прочностных характеристик и термической устойчивости определяют марку бентонитовых глин. При контроле бентонитовых глин, поставляемых в порошкообразном виде, проводят дополнительные испытания на определение гранулометрического состава и влагосодержания бентонитовых порошков.

Метод определения гранулометрического состава порошкообразных глин основан на нахождении массового распределения частиц по крупности путем сухого рассева на ситах с последующим определением массы глины полученных классов крупности и вычислением их процентного содержания в общей массе, взятой для ситового анализа. Используют комплект сит с сетками 04 и 016 по ГОСТ 6613 – 86. Навеску бентонитовой порошкообразной глины массой 25 г с помощью мягкой кисти протирают последовательно через оба сита, избегая излишнего трения глинистых частиц. Массовую долю остатка на сите, %, вычисляют из соотношения

Х= (mi/m2)100, (33)

где тi – масса остатка на соответствующем сите, г; т2 – масса навески, г.

За результат испытаний принимается среднее арифметическое из двух определений.

Метод определения массовой доли влаги (влагосодержания) порошкообразных бентонитовых глин основан на определении уменьшения массы после высушивания навески глины при температуре 105… 110 ºС. Отобранную навеску глины массой 20 г помещают в предварительно высушенную до постоянной массы и взвешенную чашу или бюксу и сушат в сушильном шкафу при температуре 105… 110°С в течение 30 мин. Чашу с навеской взвешивают, затем дополнительно сушат в течение 15 мин. Операцию повторяют до тех пор, пока разность двух последних взвешиваний будет не более 0,02 г. Далее чашу с глиной охлаждают в эксикаторе и взвешивают. Массовую долю влаги, %, определяют параллельно на двух навесках и вычисляют по уравнению

![]() (34)

(34)

где т – масса навески глины до высушивания, г; т1 – масса навески глины после высушивания, г.

За результат испытания принимают среднее арифметическое двух определений.

Кроме рассмотренных показателей бентонитовых глин, следует отметить такие их свойства и методы определения этих свойств, как вид минерала, долговечность, коллоидальность, водопоглощение, активность глины.

Вид минерала можно определять по дифференциально-термическим кривым на специальном приборе. При этом в процессе нагрева испытуемого образца (5 г) фиксируются изменения массы навески образца, которые сопровождаются экзо- и эндотермическими эффектами. Характерные температуры t1 t2 и t3 для бентонитов и каолинитов представлены в табл. 17.

Долговечность является важным параметром формовочных глин, характеризующим их способность сохранять связующие свойства в процессе многократного использования. Метод испытания глин на долговечность по ГОСТ 3594.8 – 77 основан на определении потери прочности сжатия во влажном состоянии после трехкратного нагрева образца смеси до 550 °С.

Коллоидальность характеризует способность глин к набуханию в воде. Степень набухания является важным показателем глин, особенно при использовании их в составе суспензий и противопригарных покрытий. Коллоидальность глин определяется по ГОСТ 3594.10.

Таблица 17 Температурные остановки при нагреве глин

| Глина | Характерная температура, °С | ||

| t1 | t2 | t3 | |

| Каолинит

Al2O3•SiO2•nH2O |

100…130 | 400…500 | 1200, tпл= 1580 |

| Бентонит

Al2О3•SiО2•mH2О |

100…120 | 350…550 | 950, tm = 950 |

Примечание. При характерной температуре t1, происходит потеря свободной (капиллярной) влаги; при t2 – потеря конституционной влаги из кристаллической решетки; при t3 – полная потеря nH2O (разрушение минерала).

Навеску глины массой 0,5 г помещают в мерную пробирку, наливают воду до общего объема 15 см3 и взбалтывают до получения однородной суспензии. Добавляют 0,1 г оксида магния и снова взбалтывают в течение 1 мин. Затем пробирку оставляют в покое на 24 ч, после чего измеряют объем V образовавшегося осадка и далее вычисляют коллоидальность К, %, по формуле

![]() (35)

(35)

Показатель водопоглощения, характеризующий степень активации и содержание введенной кальцинированной соды, определяется как соотношение масс воды и глины, которое по ГОСТ 28177 может колебаться от 1,0 до 6,5 ед.

В формовочных смесях глинистая составляющая состоит из неподвергшейся термическому разложению (не потерявшей конституционную воду) так называемой активной глины и неактивной шамотизированной глины. Поэтому необходимо контролировать как общее содержание мелочи (мелкой фракции размером частиц менее 22 мкм), так и содержание активной глины.

Общее содержание мелочи в смесях для формовки по-сырому должно составлять не более 15 % (обычно 9… 12 %), что определяется методом осаждения. Содержание активного бентонита может быть определено только косвенными методами по прочности во влажном состоянии на сжатие и на срез, по уплотняемости смеси и по адсорбции голубого метиленового красителя.

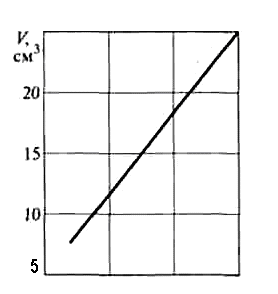

Остановимся на ускоренном адсорбционном методе, при котором используют титрование метиленовым голубым в присутствии серной кислоты, для чего предварительно нужно построить тарировочный график зависимости объема V поглощенного красителя (метиленового голубого) от содержания активной глины А (рис. 15).

Рис. 15. Тарировочный график зависимости объема V поглощенного красителя от содержания А активной глины

Навеску испытуемой смеси (5 г) помещают в колбу объемом 0,5 л, доливают 50 мл дистиллированной воды, кипятят в течение 5 мин, охлаждают до комнатной температуры, добавляют 2 мл 5 %-ного нормального раствора серной кислоты H2SО4 и тщательно перемешивают. После этого добавляют по 1 мл метиленового голубого (приготовленного из расчета 3,74 г на 1 л дистиллированной воды) до появления светло-зеленого ореола вокруг пятна от раствора смеси с метиленовым голубым, нанесенного стеклянной палочкой на фильтровальную бумагу. Если ореол утвердился, титрование метиленовым голубым прекращают. По содержанию израсходованного метиленового голубого находят по графику содержание активной глины.

Следует отметить, что свойства глин, особенно бентонитов, определяются большим числом параметров, которые взаимосвязаны между собой. Поэтому важно установить минимально возможное число контролируемых параметров. Одним из методов их установления является метод корреляционного анализа зависимостей параметров между собой по значениям коэффициентов парной корреляции.

Сокращение числа контролируемых показателей требует регулярного (по крайней мере, не реже одного раза в год) определения и анализа всех параметров для подтверждения установленных зависимостей.

2. Активация глин

Известно, что концентрация обменных катионов у огнеупорных каолинитовых глин существенно меньше (табл. 13), чем у бентонитовых (табл. 15). Природные натриевые (щелочные) бентониты имеют более высокие свойства по сравнению с широко распространенными кальциевыми (щелочно-земельными). Поэтому кальциевые бентониты путем изменения обменного комплекса, называемого активацией, можно превращать в натриевые с помощью натриевых солей Na4P2О7, Na3PО4 и Na2CО3, которые образуют труднорастворимые соли с катионами кальция и магния.

В процессе активации повышается дисперсность, набухаемость, водопоглощение глин и их связующая способность. Такие бентониты называют «активированными». Экспериментально установлено, что при искусственном получении натриевых бентонитов максимальная прочность при разрыве в зоне конденсации достигается при содержании в обменном комплексе 50…60 % щелочных и 40…50 % щелочно-земельных катионов.

При промышленном производстве активированных бентонитов используют два способа активации: «сухой» и «мокрый» (пастообразный).

Сухой способ заключается в интенсивном перемешивании бентонитового порошка влажностью 6… 14 % с сухим активирующим компонентом. При мокром способе активации перемешивают и перетирают компоненты при влагосодержании бентонитовой массы 26…45 %.

Более широко распространен способ мокрой активации, при котором получают активированные бентониты с более высокими значениями прочности на сжатие (во влажном состоянии) и на разрыв в зоне конденсации.

В некоторых случаях при наличии кальциевых бентонитов и отсутствии натриевых и промышленно-активированных кальциевых бентонитов применяют активацию кальциевых бентонитов перемешиванием смеси в бегунах с добавкой соды (Na2CО3). При этом достигается некоторый эффект активации, но прочностные свойства смеси уступают таковым при использовании промышленно-активированного бентонита.

Химической активации подвергают также огнеупорные каолинитовые глины. При этом в смесь вводят до 5 % тех же солей натрия, что и при активации бентонитовых глин, но предпочтительнее – до 5 % триполифосфата натрия или гексаметафосфата натрия. В результате происходит замена в диффузионном слое глинистых частиц многовалентных ионов Са, Mg, Fe и А1 одновалентным ионом Na. На прочность смесей во влажном состоянии химические активаторы практически не влияют, а прочность смесей в высушенном состоянии увеличивается в 1,5–4 раза в зависимости от месторождения глины и активатора.

3. Способы введения глин в формовочную смесь

Применяют два способа введения огнеупорных глин и бентонитов в формовочную смесь: в порошкообразном состоянии и в виде водной суспензии.

Наибольшее распространение имеет первый вариант, хотя в случае применения суспензии достигаются определенные преимущества:

– сокращается время приготовления смеси в бегунах;

– повышается связующая способность глин вследствие набухания и их диспергирования в суспензии;

– улучшаются условия труда из-за отсутствия запыленности;

– упрощается дозирование при введении в состав суспензии угля и других добавок.

В то же время в случае использования суспензии возникает необходимость приготовления высококонцентрированных суспензий, которые образуют высоковязкие структуры. Это, в свою очередь, не позволяет осуществлять перекачку суспензий по трубопроводам – возникают трудности при остановках потока суспензий.

При использовании низкоконцентрированных суспензий (10….12 % глины) возникает опасность переувлажнения смесей.

Использование понизителей вязкости суспензий в виде поверхностно-активных веществ (ПАВ) пока не решило полностью названные проблемы, поскольку при применении ПАВ наблюдается пенообразование в суспензии.

4. Специальные добавки в песчано—глинистые смеси

К специальным добавкам в песчано-глинистые смеси относятся следующие:

– противопригарные добавки;

– добавки для стабилизации влажности песчано-бентонитовой смеси, улучшения ее пластичности и качества отпечатка;

– противоужиминные добавки;

– добавки для увеличения текучести смесей;

– добавки для увеличения податливости сухих смесей.

Для стабилизации влажности смесей при заливке по-сырому, улучшения пластичности и качества отпечатка используют крахмалит (модифицированный набухающий крахмал), экструзионные крахмалосодержащие реагенты, меляссу, злаковые добавки в виде порошков. Для чугунных отливок содержание таких добавок в смеси составляет 0,1…0,5 %, для стальных – 0,3…1,0 %.

Положительное действие крахмалита заключается в отборе на себя избытка влаги в смеси, так как избыточная влага снижает прочность смеси. При этом часто повышается прочность смеси в зоне конденсации, уменьшаются осыпаемость и склонность смеси к ужиминам. Самыми надежными способами предотвращения ужимин являются активирование бентонита, которое увеличивает прочность в зоне конденсации, а также введение в смесь выгорающих добавок (угля, крахмалита, древесной муки), асбестовой крошки и костры (отхода льняного производства).

Для увеличения текучести смесей при заливке по-сырому и снижения вязкости глинистых суспензий применяют добавки ПАВ, например полифенольный лесохимический понизитель вязкости (ПФЛХ), углещелочной реагент (УЩР), ичеган и окзил – продукты переработки лигнина и лигносульфоната.

Для увеличения податливости сухих смесей (формовочных и стержневых) в них вводят древесные опилки или древесную муку до 5 мас. %.

5. Песчано-глинистые смеси

Песчано-глинистые смеси получили наибольшее распространение в литейном производстве при изготовлении литейных форм и стержней. На долю песчано-глинистых смесей приходится более 60 % объема всех формовочных смесей. Различают формовочные и стержневые смеси; в свою очередь, формовочные смеси бывают едиными, облицовочными и наполнительными.

Единые смеси имеют одинаковые технологические свойства во всем объеме формы. Они применяются в машинной и, особенно, автоматизированной формовке при производстве мелких и средних отливок. Более экономичным является использование облицовочных и наполнительных смесей. Облицовочные смеси изготовляют из кондиционных формовочных материалов и применяют с целью экономии свежих формовочных материалов. Толщина слоя облицовки в зависимости от конкретных условий может составлять 20…50 мм.

Для остальной части опоки используют наполнительную смесь, которая состоит из отработанной смеси, иногда подвергаемой освежению.

В зависимости от вида заливаемого сплава различают смеси для чугунных, стальных отливок и отливок из цветных сплавов.

Требования к смесям для стального литья более высокие по огнеупорности, газопроницаемости, поскольку температура заливки стали составляет 1580… 1610 °С. Поэтому при их разработке используют более крупнозернистый песок с повышенной огнеупорностью, который способствует также повышению газопроницаемости смеси. Для чугунного литья смеси имеют более низкие показатели по огнеупорности и газопроницаемости, поскольку температура заливки форм чугуном ниже (1350… 1400 °С). Еще более низкие свойства смесей для цветных сплавов, поскольку температура заливки их значительно ниже, чем для чугуна и стали.

Смеси для заливки по-сырому. В массовом производстве отливок каолинитовые глины в единых формовочных смесях все чаще заменяются высококачественными бентонитовыми глинами. Удорожание, связанное с использованием этих смесей, компенсируется меньшим содержанием в смеси бентонитов по отношению к каолинитам, поскольку бентониты обладают большей удельной прочностью, чем каолиниты, а также уменьшением уровня влажности смесей, что очень важно для снижения их газотворности. Бентонитовые смеси обладают пониженной термической устойчивостью по сравнению с каолинитовыми, но достаточной для тонкостенных отливок. Более того, с использованием бентонитовых смесей повышаются точность и качество поверхности отливок.

В формовочных смесях для стальных отливок используют кварцевый песок марки 4К3О202. Для мелких отливок средний размер зерна может быть снижен до 0,16 мм, тогда как при производстве крупных отливок его увеличивают до 0,3 мм. Это связано с необходимостью повысить огнеупорность смесей и их газопроницаемость. Для предупреждения образования трещин в отливках в состав смеси вводят древесные опилки, для повышения поверхностной прочности используют добавку сульфитно-дрожжевой бражки, а для предотвращения пригара при массивном литье с применением сухих форм в смесь вводят до 20 % пылевидного кварца.

При производстве чугунных отливок используют пески марок 3К4О3016, средний размер зерна в смеси в зависимости от массы отливок может быть 0,1 или 0,2 мм.

Для производства отливок из цветных сплавов используют пески марок 2Т201. В отдельных случаях средний размер зерна увеличивают до 0,2 мм. В качестве противопригарной добавки при литье сплавов на основе меди в смесь вводят мазут, а при литье магниевых сплавов для защиты от окисления используют борную кислоту, или сульфитную серу и совместное их введения.

Смеси для заливки по-сухому. Для упрочнения песчано-глинистых смесей формы и стержни сушат. Сухие формы используются для изготовления крупных стальных и чугунных отливок. Для улучшения чистоты поверхности отливок в смеси вводят противопригарные добавки (кокс, древесный пек, шамот и т.д.), а формы окрашивают противопригарными красками. Податливость смесей регулируется добавками опилок и асбестовой крошки. В условиях дефицита высокосортных огнеупорных глин при изготовлении крупных отливок (массой более 5 т) целесообразно вводить в смесь одновременно глину и бентонит в соотношении 1:1. Для менее крупных отливок соотношение бентонита и глины может составлять 3:1. Тем самым при уменьшении на 20 % их содержания удается получать такую же прочность смеси, как и на одной глине или одном бентоните, с соответствующим понижением глиносодержания. Введение в смесь 0,5… 1,0 мас. % сульфитно-дрожжевой бражки (СДБ) приводит к значительному увеличению прочности смеси в высушенном состоянии. При этом совмещение СДБ только с глиной более эффективно, чем совмещение СДБ только с бентонитом: прочность смесей по первому варианту примерно в два раза выше, чем по второму.

Приготовление и стабилизация единых формовочных смесей. Технологический процесс приготовления единых формовочных смесей включает подготовку исходных (свежих) материалов, подготовку (регенерацию) отработанной смеси, которая является основной составляющей смеси, и смешивание этих материалов с добавлением воды. Все оборудование для реализации технологического процесса приготовления единых формовочных смесей часто объединяется в смесеприготовительную систему, а отделение литейного цеха называется «смесеприготовительным».

Подготовка исходных (свежих) материалов. Назначение исходных (свежих) материалов заключается в восстановлении свойств смеси после заливки металла и поддержании их на заданном уровне. К исходным материалам песчано-глинистых смесей, подготовку которых чаще всего выполняют в цехе, относят пески, глины (бентониты), каменноугольную пыль.

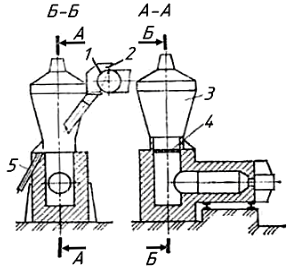

Подготовка песка в литейном цехе включает в себя сушку, охлаждение и просеивание. Температуру сушки определяют, исходя из содержания в песке глинистых составляющих. Для песков, в которых содержание глинистых составляющих более 10 %, температура сушки не должна превышать 300 ºС. Пески с меньшим содержанием глинистой составляющей сушат при температуре до 500 ºС. Для сушки используют барабанные сушила или установки для сушки песка в кипящем слое (рис. 16).

Рис. 16. Установка для сушки песка в кипящем слое

Исходный песок подается на решетку Дымовые газы при температуре 1000 °С направляются под решетку под избыточным давлением и образуют с песком пневмокипящий слой. Интенсивное перемешивание обеспечивает эффективный теплообмен между горячими газами и частицами песка, которые быстро высушиваются. Расширение конического резервуара 3 способствует снижению скорости движения песчинок и их оседанию. Сухой песок вытекает в камеру охлаждения через желоб 5, а влажный – непрерывно поступает по транспортеру 1 через воронку 2.

Высушенный песок охлаждается до нормальной температуры и просеивается с целью отделения комьев, гальки и различных посторонних включений через сита с размером ячеек 3–5 мм. Для этого используют барабанные, конические сита и сита с плоским полотном.

Формовочную глину используют в виде порошка или суспензии. Порошок глины изготовляют следующим образом. Комовую глину сначала сушат в барабанных сушилках. Температура сушки обычной глины не должна превышать 200…250 °С, а бентонитовой – 150… 180 °С. При более высоких температурах глина будет терять свою связующую способность. Размол глины обычно проводят в две стадии: грубое и тонкое дробление. Для тонкого дробления используют шаровые мельницы. Глину, которая прошла стадию грубого дробления, загружают в барабан вместе со стальными шарами. При вращении барабана шары размалывают глину, тонкие фракции которой проходят через решетчатые стенки и выходят наружу через разгрузочное окно. Крупные фракции глины, не прошедшие через решетчатые стенки барабана, специальными лопастями направляются в барабан для повторного дробления. С целью увеличения производительности шаровые мельницы оснащают специальными проточными сепараторами, которые улучшают процесс отделения недомолотой глины. Производительность шаровых мельниц составляет до 6…7 т/ч.

Для приготовления суспензии комовую глину замачивают в баках с водой при массовом соотношении 1:2 для обычных и 1:4 для бентонитовых глин. По истечении времени, достаточного для разбухания глины, ее размешивают в лопастном смесителе до получения однородной суспензии плотностью 1,2… 1,3 г/см3. Преимуществом варианта использования глинистой суспензии является устранение операций сушки и размалывания, сопровождающихся обильным пылевыделением.

Каменноугольную пыль приготовляют в шаровых или молотковых мельницах. Тонкость помола угля должна соответствовать фракциям на ситах 005 и 0063, суммарное содержание которых должно составлять не менее 70 %. Для приготовления песчано-глинистых смесей, предназначенных для чугунного литья, используют глинисто-угольную суспензию, получаемую путем смешивания глинистой суспензии с каменноугольной пылью в пропорции по массе 2:1.

Подготовка отработанной формовочной смеси. Основной составляющей единых формовочных смесей является отработанная смесь. Иногда подготовку отработанной смеси называют «регенерацией смеси» в отличие от «регенерации песка», что не точно отражает назначение подготовки.

Отработанная смесь после подготовки должна быть сыпучей и однородной, в ней должны отсутствовать металлические включения и знаковые части стержней, имеющие большую остаточную прочность. Влажность подготовленной смеси должна быть не более 1 % и температура не выше 35 ºС.

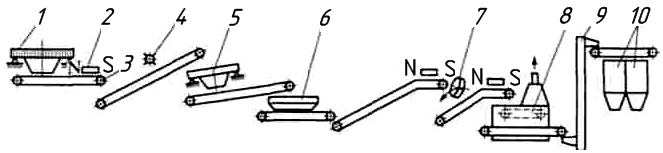

На рис. 17 приведена технологическая схема подготовки отработанной песчано-глинистой смеси, которая поступает с выбивных решеток и предназначена для приготовления формовочной смеси на ее основе.

Из-под выбивной решетки 1 смесь поступает на ленточный конвейер 3 и далее, пройдя через магнитный сепаратор 2, транспортируется в дезинтегратор 4, где разрыхляется и передается на грохот 5 для отсева спекшихся комочков и знаковых частей стержней. Подготовленная таким образом смесь поступает в бункер 6, а затем в гомогенизатор 7. После увлажнения в гомогенизаторе смесь поступает в испарительно-охладительную установку 8 для доведения температуры и влажности смеси до требуемых норм. Далее по элеватору 9 смесь направляют в бункера 10 над смесителем.

Рис. 17 Схема подготовки отработанных песчано-глинистых смесей: 1 – выбивная решетка; 2 – магнитный сепаратор (N, S – полюсы); 3 – ленточный конвейер; 4 – дезинтегратор; 5 – грохот; 6 – бункер; 7 – гомогенизатор; 8 – испарительно-охладительная установка; 9 – элеватор; 10 – бункера

Приготовление формовочных смесей. Назначение процесса приготовления формовочных смесей состоит, как уже отмечалось, в смешивании исходных (свежих) материалов, отработанной смеси и воды. В процессе смешивания каждая частица (зерно) песка обволакивается глинистой составляющей при однородном распределении воды и других составляющих смеси.

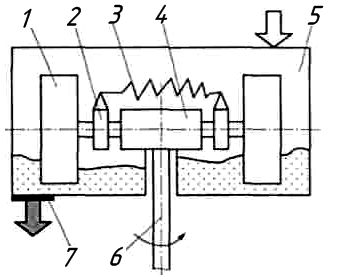

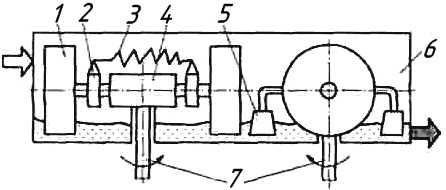

Процесс смешивания проводится в специальных машинах – смесителях. Наиболее распространенным и традиционно применяемым в литейном производстве является смеситель с неподвижной чашей и катками, вращающимися вокруг горизонтальных осей катковыми смесителями (рис. 18).

Рис. 18. Катковый смеситель с неподвижной чашей: 1 – каток; 2 – подвеска; 3 – пружина; 4– траверса; 5 – чаша; 6– приводной вал; 7 – разгрузочный люк

По центру чаши 5 через дно проходит приводной вал 6, на котором размещена траверса Два катка 7 связаны с траверсой через подвески 2, обеспечивающие перемещение катков 7 в вертикальном направлении в случае наезда катка на препятствие или подъема уровня смеси в ходе перемешивания. Прижатие катков к смеси обеспечивается взаимодействием подвески с пружиной 3. Во многих случаях катки прижимаются к смеси под действием силы тяжести. Необходимый зазор между катком и дном чаши обеспечивается регулятором высоты. На траверсе расположены кронштейны, удерживающие плужки (на схеме не показаны), один из которых отбрасывает смесь от вертикального вала, другой — от стенки чаши. Оба плужка направляют смесь под катки.

Наиболее часто смесители используют для приготовления нормальных и песчано-глинистых высокопрочных смесей. Исходные компоненты при изготовлении смеси поступают в чашу сверху, Как правило, из дозаторов. Готовая формовочная смесь разгружается через люк 7, выполненный в дне чаши. Здесь и на всех последующих схемах загрузка показана светлой, а разгрузка – темной стрелками.

В результате длительного опыта эксплуатации этих смесителей установлено паспортное время цикла 120… 180 с, которое подбирается в зависимости от частоты вращения вертикального вала. Следует отметить, что данный тип смесителя относится к тихоходным аппаратам, частота вращения вертикального вала лежит в пределах 20…50 мин–1. Меньшее значение соответствует большим размерам аппарата, что вполне естественно, так как для вращения катков большой массы с высокой частотой требуется более высокая мощность. При работе смеситель оказывает двоякое воздействие на смесь, уплотняя ее катком и разрыхляя уплотненные объемы плужком. В процессе таких поочередных актов уплотнения и разрыхления зерна кварцевого песка перемещаются по траекториям сближения и удаления, при этом на частицах песка формируются глиняные оболочки.

Сближение песчинок происходит и под действием плужков, однако усилие при их прижатии (а, следовательно, и работа) меньше, чем при воздействии катком. В свою очередь, каток наряду с уплотнением оказывает как разрыхляющее воздействие на смесь, выдавливаемую из-под него, так и перетирающее воздействие в силу различия переносной и относительной скоростей его движения. Ближняя к приводному валу часть катка пробуксовывает, а удаленная проскальзывает (движение юзом). Относительное перемещение катка по смеси приводит к перетиранию компонентов смеси, в результате, которого также формируются оболочки.

Традиционная конструкция каткового смесителя положена в основу смесителя со сдвоенной чашей. При этом образовавшаяся чаша и траектория смеси имеют форму «восьмерки» (рис. 19), что послужило основанием для одноименного названия и аппаратов. Как и традиционный катковый, сдвоенный смеситель—«восьмерка» состоит из чаши 6, через дно которой проходят два вертикальных приводных вала 7. Валы вращаются в противоположные стороны. На валах установлены траверсы 4, к которым через подвески 2 прикреплены катки 1. Плужки 5 смонтированы на траверсах Прижатие катков к смеси происходит под действием их собственного веса и дополнительного усилия, создаваемого пружиной 3. Привод смесителя синхронизирован, что предотвращает поломку движущихся органов.

Рис 19. Катковый смеситель со сдвоенной чашей типа «восьмерок»: 1 – каток; 2 – подвеска; 3 – пружина; 4 – траверса; 5 – плужок; 6 – сдвоенная чаша; 7 – приводные валы

Траектория смеси такова, что свежие объемы смеси, подаваемые на периферию первой половины чаши, постепенно перемещаются к центру второй половины, а затем, выйдя из нее, снова попадают на периферию первой. В результате многократных проходов радиус траектории в первой половине чаши уменьшается, а во второй – увеличивается, и смесь в конце цикла перемешивания движется в центре первой половины и по периферии второй, где организована ее разгрузка.

Смесители-«восьмерки», как правило, работают в непрерывном режиме и имеют наибольшую из всех смесителей производительность. Конструкция этих аппаратов позволяет реализовать в них также и периодический рабочий процесс. Настройка того или другого режима рабочего процесса зависит от взаимного положения наружных и внутренних скребков в обеих чашах. При непрерывном рабочем процессе скребки второй половины забирают из первой больше смеси, чем возвращают ее обратно, что создает направленный поток смеси в сторону второй половины. Баланс в этом случае достигается за счет выдачи смеси из второй половины и поступления свежих компонентов в первую. При периодическом режиме работы наружные скребки обеих половин забирают столько же смеси, сколько выводят ее за пределы половины внутренние.

Стремление интенсифицировать рабочий процесс в катковом смесителе привело к увеличению частоты вращения приводного вала и замене тяжелых металлических катков легкими обрезиненными.

Резиновый каток по сравнении с металлическим имеет увеличенную площадь контакта со смесью, при этом перетирающее воздействие катка на смесь усиливается, поскольку она оказывается прижатой эластичной шиной, имеющей высокий коэффициент трения со смесью. В этих условиях объемы смеси, прижатые к поверхности шины, деформируются вместе с ней вдоль ее поверхности.

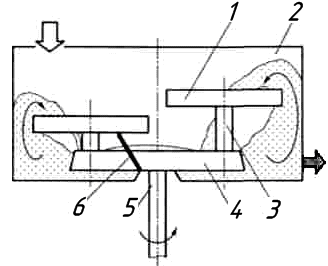

Центробежные (рис. 20), или маятниковые, смесители имеют цилиндрическую чашу 2, в центре которой проходит вертикальный вал 5.

Рис. 20. Центробежный, или маятниковый, смеситель: 1 – каток; 2 – чаша; 3 – кривошип; 4 – ротор; 5 – приводной вал; 6 – плужок

На валу установлен ротор 4 в виде диска с размещенными на нем на кривошипах 3 двумя или тремя катками 1. Оси кривошипов ориентированы вертикально, при этом катки вращаются в горизонтальной плоскости на разных уровнях и образуют зазор с боковой поверхностью чаши. По периферии ротора расположены плужки 6, число которых соответствует числу катков.

Формовочные материалы загружаются в смеситель сверху, попадают на ротор и центробежной силой отбрасываются к периферии чаши в кольцевой зазор между ротором и боковой поверхностью чаши. Из зазора смесь подгребается плужками и в виде струи вбрасывается на боковую поверхность чаши, которая покрыта слоем резины. Катки и плужки установлены таким образом, чтобы при работе смесителя поток смеси направлялся в зазор между боковой поверхностью чаши и катком. При этом каток, прокатываясь по смеси, уплотняет ее. Таким образом, как и в катковом смесителе, рабочий процесс включает в себя акты уплотнения и разрыхления смеси. Однако главенствующую роль играет процесс, происходящий при торможении потока смеси о боковую поверхность чаши. Торможение смеси происходит послойно: тормозится слой, контактирующий с боковой поверхностью чаши, тогда как удаленный от нее слой продолжает движение. Скорости слоев будут тем больше, чем дальше они находятся от поверхности чаши. При этом в смеси происходят относительное перемещение слоев и перетирание смеси. Доказана главенствующая роль процесса перетирания. Как показала практика, качество смеси, приготовленной в смесителе со снятыми катками, не ухудшается. В центробежных смесителях рабочий процесс сопровождается переводом смеси в псевдоожиженное состояние, при этом увеличивается роль динамического воздействия песчинок. В рабочем цикле смесь не только подбрасывается плужками, но и продувается воздухом, оба эти процесса формируют псевдоожиженное состояние смеси. Для продувки воздухом в роторе выполнены радиальные каналы, связанные с воздуходувкой. Продувка вызывает также испарение влаги и охлаждение смеси, а также приводит к уносу мелких частичек, в том числе и частиц активной глины. Чтобы предотвратить нежелательный унос активной глины, целесообразно применять ее в виде суспензии. Цикл смесеприготовления в центробежных смесителях короче, чем в катковых, и составляет 60… 120 с. Этого времени оказывается вполне достаточно для равномерного распределения компонентов смеси по ее объему, однако оно может оказаться недостаточным для формирования оболочек на частицах песка.

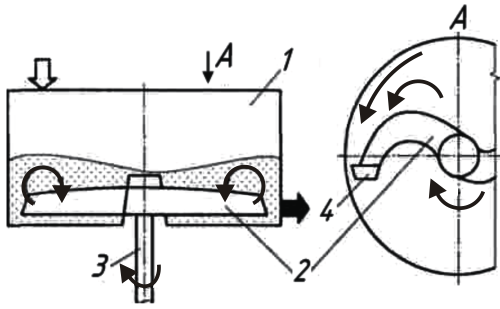

Определенный интерес для приготовления песчано-глинистых смесей представляют бескатковые, или вихревые, смесители (рис. 21).

Рис. 21. Бескатковый, или вихревой, смеситель: 1 – чаша; 2 – S-образный скребок; 3 – приводной вал; 4 – наклонная пластина

Эти смесители имеют цилиндрическую чашу 1 с проходящим в центре приводным вертикальным валом 3, на котором установлен S-образный скребок 2 с наклонной пластиной 4 на конце. В некоторых модификациях смесителей скребок имеет три искривленные части, что увеличивает число актов воздействия на смесь за один оборот приводного вала. Рабочий процесс в таком смесителе в значительной степени зависит от частоты вращения скребка. При небольшой частоте вращения рабочий процесс близок к катковому и состоит в поочередном уплотнении и разрыхлении смеси, что достигается за счет конструкции скребка. Стрелками на виде А (рис. 21) показана траектория движения смеси. Видно, что смесь придавливается к стенке чаши скребком и при этом уплотняется. Около стенки чаши смесь подхватывается наклонной пластиной 4 и перебрасывается через скребок, при этом она падает под углом естественного откоса на свободное место за скребком. При вращении вала с увеличенной частотой рабочий процесс в смесителе похож на центробежный. Попав на пластину 4, смесь подбрасывается и попадает на стенку чаши, далее смесь ведет себя как в центробежном смесителе.

Вихревые смесители чаще применяются для приготовления стержневых смесей с жидкими связующими, однако известны примеры их успешного использования для приготовления песчано-глинистых смесей. Время рабочего цикла в таких аппаратах 3…6 мин в соответствии с длительностью процесса обволакивания.

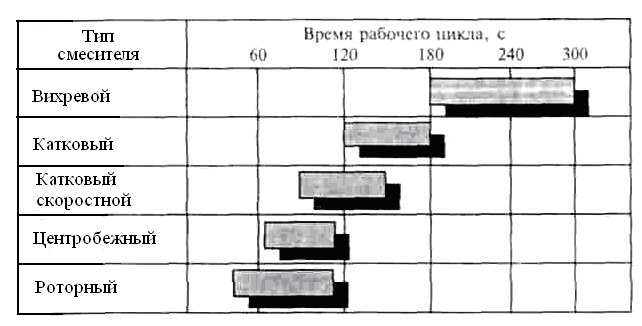

На рис. 22 в порядке убывания приведены значения времени рабочего цикла рассмотренных выше смесителей. Продолжительность цикла смешивания подобрана для всех смесителей опытным путем. Дальнейшее увеличение времени цикла нецелесообразно, так как дополнительное перемешивание не приводит к существенному улучшению свойств смеси, но, в то же время, это дополнительный расход энергии и, как результат, снижение производительности.

Рис. 22. Время рабочего цикла различных смесителей

В то же время уменьшение времени цикла недопустимо, так как степень готовности смеси будет недостаточной. Таким образом, время цикла является характеристикой технологического процесса.

Наиболее интенсивным является рабочий процесс в роторном смесителе. Если принять время цикла Катковых смесителей за исходное, то использование только плужков для приготовления смеси не позволяет интенсифицировать процесс перемешивания. Это достигается при увеличении скорости движения этих же плужков (центробежный смеситель) или при использовании быстроходных мешалок и роторов, обеспечивающих динамическое взаимодействие песчинок с глиняной пастой в процессе приготовления смеси.

Анализ технологических процессов и работы оборудования показывает, что в смесеприготовлении наблюдается постепенная тенденция к переходу от тихоходных к скоростным смесителям. При этом меняются технология смесеприготовления и свойства глиняных оболочек.

Автоматизированные смесеприготовительные системы. Смесеприготовительные системы в современных цехах, оснащенных автоматизированными формовочными линиями, также являются автоматизированными.

В автоматизированных смесеприготовительных системах предусмотрен автоматизированный контроль влажности в смесителях по индексу формуемости с использованием специального прибора «Moldability controller.

Назначение освежения формовочной смеси. В процессе повторяющихся заливок металла компоненты смеси в зоне небольшого расстояния от тела отливки сильно изменяют свои исходные свойства (теряют активность).

Бентонит при температуре выше 350… 700 °С теряет конституционную воду и свою связующую способность. Каменный уголь и другие органические добавки претерпевают термодеструкцию. Кроме того, в смеси накапливаются неактивные глина и мелочь, содержание которой по норме не должно превышать 10… 15 %. Поэтому для поддержания физико-механических свойств на заданном уровне смесь необходимо обновлять, вводить в нее свежие материалы и удалять накапливающуюся мелочь.

Определения расхода вводимых свежих добавок производится расчетом или экспериментально.