Содержание страницы

1. Сварка углеродистых и легированных сталей

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали, с содержанием углерода более 0,3% при типовых режимах сварки, претерпевают закалку в з. т. в. (вероятность образования трещин).

Для обеспечения хорошей свариваемости при дуговой сварке этих сталей рекомендуются следующие технологические мероприятия:

- предварительный и последующий подогрев заготовок до температуры 100 – 300оС в целях замедленного охлаждения и исключения закалки з. т. в.

- прокалка электродов, флюсов при температуре 400 – 450оС в течение 3 часов и осушение защитных для предупреждения попадания водорода в металл сварного соединения;

- низкий или высокий отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и выделения водорода.

2. Сварка высоколегированных коррозионностойких сталей

Коррозионная стойкость стали обеспечивается содержанием более 12% Сr, а содержание 8% Ni стабилизирует аустенитную структуру и сохраняет её при нормальных температурах (сталь 10Х18Н9Т и др.). при сварке этих сталей на режимах, обуславливающих продолжительное пребывание металла в области температур 500 – 800о С, возможна потеря коррозионной стойкости металлом и з. т. в. Причиной этого является образования карбидов хрома на границах зёрен и обеднение приграничных участков зёрен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии рис. 1.

Рис. 1. Межкристаллитная коррозия стали

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется:

- сварка на малых погонных энергиях (q/v, Дж/см) с применением теплоотводящих медных подкладок;

- термическая обработка после сварки – нагрев до Т = 1100оС и закалка в воде.

При нагреве происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Для предупреждения их рекомендуется вводить в сварочные материалы (электроды, проволоку) легирующие элементы Si, Al, Mo, Mn и другие способствующие измельчению зерна, и снижать содержание вредных примесей. Аустенитные стали, хорошо, свариваются контактной сваркой.

Для обеспечения герметичности тройников, которые ранее производились из двух труб с фасонными вырезами и сваркой встык, была внедрена в производство новая технология – холодная вытяжка кромки фасонного отверстия основной трубы тройника. К образующейся после вытяжки цилиндрической отбортовки приваривается боковая труба на станке контактной сварки. Таким образом, было получено изделие по принципиально новой технологии с герметичным сварным швом (рис. 2).

Рис. 2. Контактная сварка нержавеющей стали

3. Сварка чугуна

Чугун относится к категории плохо сваривающихся сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а зона термического влияния закаливается.

Горячую сварку чугуна выполняют с предварительным подогревом свариваемых деталей до температуры 400 – 700оС. Сваривают чугунными электродами (диаметром 8 – 25 мм) со стабилизирующей или специальной обмазкой. Сваренные детали охлаждают вместе с печью. Однако горячая сварка – дорогой и трудоёмкий процесс. Её применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флюсом на основе буры (Na2B4О7).

При холодной сварке чугун сваривают без подогрева стальными, медножелезными, медноникелевыми электродами и электродами из аустенитного чугуна. Стальные электроды применяют со стабилизирующей или качественной обмазкой. Стальные электроды не исключают отбел и закалочных структур, но они просты и обеспечивают мягкий хорошо обрабатываемый шов. Наибольшее применение имеют медно-железные электроды, как более дешёвые и обеспечивающие достаточную прочность металла шва. На рис. 3.изображён рабочий момент сварки чугуна.

Рис. 3. Холодная сварка чугуна медно-железным электродом

Сварка медно-железными электродами обеспечивает достаточные пластичность и плотность шва; ее широко применяют для заварки трещин в блоках цилиндров. Наиболее широко используемые электроды — ОЗЧ-1 и МНЧ-1. Электрод состоит из медного стержня и основного покрытия, в состав которого входит 50 % железного порошка. При сварке используют постоянный ток обратной полярности. Сварку ведут участками длиной 30…50 мм с тщательной проковкой каждого слоя.

4. Сварка меди и её сплавов

На свариваемость меди большое влияние оказывает содержащиеся в ней вредные примеси (О2, Н2, Вi, Рb и др.). Кислород, находящийся в меди в виде оксида Сu2О, является одной из причин образования горячих трещин в сварных швах. Выделение водорода при затвердевании сварочной ванны

может привести к образованию газовой пористости (водородная хрупкость). Она может привести к образованию трещин в твёрдом металле в процессе охлаждения.

Для предотвращения указанных дефектов при дуговой сварке меди рекомендуются:

- сварка в атмосфере защитных газов;

- применение сварочной и присадочной проволок, содержащих сильные раскислители (титан, цирконий, бор, фосфор, кремний и др.).

Поскольку медь обладает, высокой теплопроводностью сварку её, выполняют на повышенной погонной энергии, с предварительным подогревом до 300оС. Сварку выполняют с флюсом на основе буры.

Основная трудность при сварке латуней – испарения цинка. В результате снижается прочность и коррозионная стойкость латунных швов. Пары цинка ядовиты. При сварке в защитных газах преимущественно применяют сварку неплавящимся вольфрамовым электродом (рис. 4, рис. 5, рис. 6), так как при этом меньше испаряется цинк. Латунь обладает меньшей теплопроводностью, чем медь, поэтому для металла толщиной свыше 12 мм необходим подогрев до Т = 150оС.

Для сварки бронзы применяют те же способы и технологию, что и для сварки меди, за исключением оловянных бронз. Их сваривают с большой скоростью и без подогрева, так как в противном случае возможно вплавление легкоплавкой составляющей – олова.

Латуни и бронзы имеют высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой.

Медь контактной сваркой не сваривается.

Рис. 4. Сварка медных труб

Рис. 5. Сварка вольфрамовым электродом

Сварку меди неплавящимся вольфрамовым электродом осуществляют на постоянном токе прямой полярности; используют электрод из лантанированного вольфрама, который обладает удовлетворительной устойчивостью в защитных газах, в том числе, и в азоте особой чистоты. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80о «углом назад». При сварке меди толщиной более 4—5 мм рекомендуется, подогрев до 300—400 0С.

Рис. 6. Сварка в защитном газе (аргон)

5. Сварка алюминия и его сплавов

(рис. 7, рис. 8). Трудности при сварке алюминия и его сплавов обусловлены образованием тонкой прочной и тугоплавкой поверхностной плёнки оксида Al2O3, плавящегося при температуре 2050оС; склонностью к образованию газовой пористости; склонностью к образованию горячих трещин.

Плёнка оксида. Для разрушения и удаления плёнки и защиты металла от повторного окисления при сварке используют специальные флюсы или ведут сварку в атмосфере инертных газов. Сварку ведут плавящимся электродом на постоянном токе обратной полярности или сваривают неплавящимся электродом на переменном токе с использованием специальных источников тока.

Причиной газовой пористости в сварных швах алюминия является водород. Для предупреждения пористости необходима тщательная механическая очистка свариваемой поверхности заготовок и сварочной проволоки или химическая очистка (например, раствором NaОН).

Образования горячих трещин в алюминии и некоторых его сплавов связано с крупнокристаллитной макроструктурой в сварных швах. Склонность к трещинам увеличивается при наличии небольшого количества Si (до 0,5%). Борьба с горячими трещинами ведётся металлургическим путём. В шов через проволоку вводят железо, нейтрализующий вредное влияние кремния, и модификаторы Zr, Ti, и В, способствующие измельчению кристаллов в шве.

Наиболее трудно свариваются термически упрочняемые сплавы системы – дуралюмины. Относительно хорошо свариваются термически не упрочняемые сплавы системы АМц, АМг.

Алюминий и его сплавы также сваривают плазменной и электрошлаковой сваркой; они достаточно хорошо свариваются контактной сваркой. Учитывая высокую теплопроводность и электропроводность алюминия, для его сварки необходимо применять большие силы тока.

Рис. 7. Аргонная сварка алюминиевых сплавов

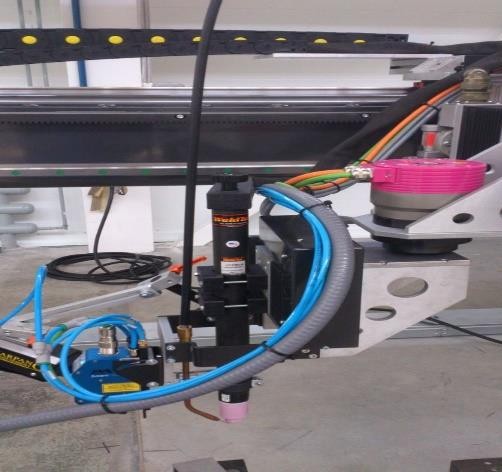

Рис. 8. Установка для автоматической аргонодуговой сварки продольных и кольцевых швов обечаек из алюминиевых сплавов

Материалы и сварочная проволока. Спектр алюминиевых сплавов сегодня весьма широк. Что касается алюминиевой проволоки, общим требованием является ее своевременное использование. Хранение при вскрытой упаковке должно быть сведено к минимуму: быстрое окисление поверхности ведет к ухудшению качества проволоки. Особенно сильно вредит проволоке высокая влажность воздуха. Место будущего сварного шва должно быть тщательно очищено от жирных, масляных и других загрязнений. Это должно быть сделано непосредственно перед сваркой. За очень короткое время алюминий покрывается слоем оксида алюминия (Al2O3). Этот оксидный слой удаляется посредством очищающего эффекта сварки (при положительной поляризации).

Защитные газы для сварки. Алюминиевые материалы должны свариваться в среде защитных инертных газов. В основном для этого применяется аргон. Но предпочтительнее использовать газовую смесь аргона и гелия. Более высокий показатель теплопроводности гелия определяет соответственно и более высокую температуру сварочной ванны, что оказывается преимуществом при сварке толстых металлических листов. Применение смеси защитных газов способствует более полному газовыделению – образование пор уменьшается.

6. Сварка тугоплавких металлов и сплавов

Трудности при сварке тугоплавких металлов Ti, Zr, Mo, Ni других связаны с тем, что они при нагреве интенсивно поглощают газы – кислород, водород и азот. При этом даже незначительное содержание газов приводит к резкому снижению пластических свойств этих металлов.

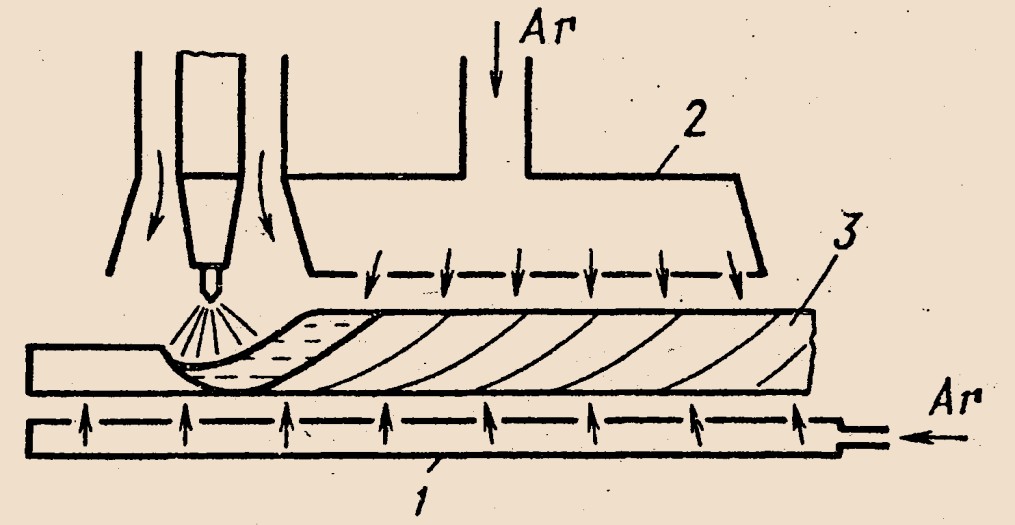

Титан и его сплавы сваривают в защитной атмосфере аргона высшего сорта. При этом дополнительно защищают струями 1 и 2 аргона корень шва и ещё не остывший до температуры 350оС участок 3 (рис. 9, рис. 10). Перед сваркой проволоку, и основной металл дегазируют путём отжига в вакууме. Ответственные узлы сваривают в камерах с контролируемой аргонной атмосферой, в том числе и обитаемых, в которых сварщики работают в скафандрах (рис. 11).

Для сварки титана и его сплавов также применяют плазменную и электронно-лучевую сварку.

Рис. 9. Горелка с удлинённой насадкой для аргонодуговой сварки

Рис. 10. Аргонодуговая сварка титана

Рис. 11. Сварка титана в специальной камере