Механические испытания определяют прочность и надежность сварных соединений. Основные методы определения механических свойств сварных соединений и их отдельных зон устанавливает ГОСТ 6996 — 66, предусматривающий статические и ударные испытания при нормальных, а в некоторых случаях и при пониженных или повышенных температурах. Для сварных соединений ответственных конструкций, изготовленных из высокопрочных материалов или предназначенных для работы в условиях отрицательных температур и вибрационных нагрузок, дополнительно проводятся испытания на устойчивость к хрупкому разрушению и усталостную прочность. По характеру нагружения различают механические испытания:

- статические — при которых сила нагружения плавно возрастает или длительное время остается постоянной;

- динамические — при которых сила нагружения возрастает практически почти мгновенно и действует короткое время;

- усталостные — при которых нагрузка многократно (при числе циклов от десятков до миллионов) изменяется по значению и знаку.

Статические испытания. Стыковые сварные соединения подвергаются следующим статическим испытаниям: на растяжение, изгиб, ползучесть, твердость и т. д.

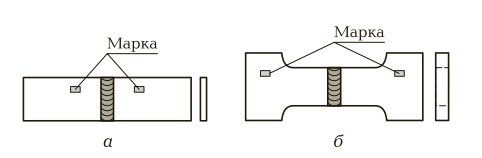

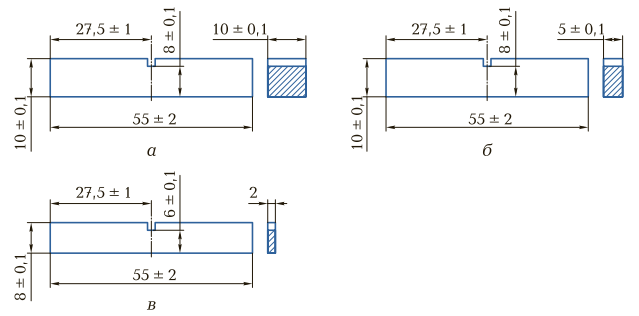

Рис. 1. Образцы для определения относительной прочности шва при толщине основного металла менее 3 мм (а) и более 3 мм (б)

Испытание на растяжение производится в целях определения прочности и пластичности сварного соединения. Для оценки временного сопротивления σв сварного соединения при растяжении (напряжения, отвечающего наибольшей нагрузке, предшествующей разрушению образца) используют:

- образцы с валиком шва на лицевой поверхности (рис. 1), которые позволяют найти относительное значение σв шва в сравнении с σв основного металла;

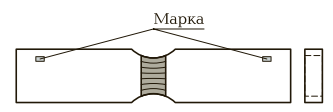

- образцы с валиком шва, снятым заподлицо с основным металлом, и специально выполненной выточкой шва, предопределяющей место разрушения (рис. 2), которые позволяют определить абсолютное значение σв.

Если прочность сварного соединения меньше прочности основного металла, то допускается использование для испытаний плоских и круглых образцов с одинаковым сечением. Причем длина захватной части таких образцов может выбираться в зависимости от конструкции испытательной машины, а изменение других их размеров недопустимо.

Для испытаний участков сварного соединения используются круглые образцы с рабочей частью диаметром 3 … 10 мм, вырезанные вдоль оси сварного шва в соответствующей зоне соединения при многослойной сварке.

При испытании на растяжение определяют условный предел текучести σ02, временное сопротивление σв и относительное удлинение δ.

Под условным пределом текучести понимают напряжение, при котором деформация образца составляет 0,2 % от его первоначальной расчетной длины.

Относительное удлинение образца представляет собой процентное отношение абсолютного остаточного удлинения к первоначальной расчетной длине образца.

Рис. 2. Образец для определения абсолютной прочности шва

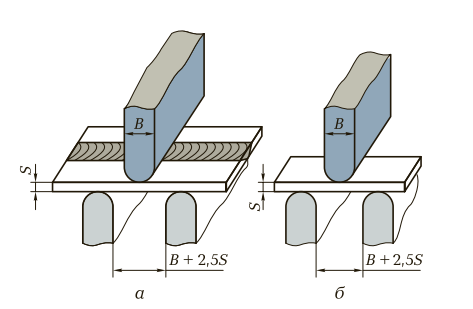

Рис. 3. Схемы испытаний образцов на изгиб при продольном (а) и поперечном (б) расположении шва: В — ширина пуансона; S — толщина образца

Испытание на изгиб производится для определения пластичности сварного соединения в целом. Пластичность стыкового соединения при изгибе определяется по углу изгиба образца до образования первой трещины на любом его участке.

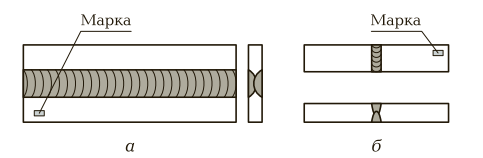

Схемы испытаний образцов на изгиб при продольном и поперечном расположении шва приведены на рис. 3, а формы образцов для испытаний — на рис. 4.

На практике часто вместо плоских образцов используют трубчатые. При испытаниях односторонних сварных швов в растянутой зоне должен располагаться верхний слой металла, а при многослойной сварке — шов, сваренный последним.

Для ответственных сварных соединений считается удовлетворительным угол изгиба 120 … 180° без образования трещин. При отсутствии трещин испытание заканчивается изгибом образца до достижения параллельности его сторон.

Рис. 4. Формы образцов для испытаний на изгиб с продольным (а) и поперечным (б) швами

Динамические испытания. К динамическим относятся испытания на ударный изгиб и усталость (выносливость).

Испытания на ударный изгиб заключаются в определении ударной вязкости сварного соединения при нормальной, пониженной и повышенной температурах, обусловленных условиями его работы. Образцы для таких испытаний (рис. 5) изготовляют в соответствии с ГОСТ 6996—66. Испытания проводятся на специальных образцах с надрезом, который может располагаться по оси шва, линии сплавления или в зоне термического влияния со стороны раскрытия шва. Место расположения надреза зависит от цели испытания. При испытании металла шва или основного металла надрез можно делать с любой стороны образца.

Испытания производятся на маятниковых копрах с различной предельной энергией. Для применения в лабораториях строительно-монтажных организаций рекомендуется маятниковый копер МК-30А, имеющий 15 ступеней запаса энергии и 17,5 тыс. ч полного технического ресурса. После испытания сварного шва исследуют структуру излома для определения дефектов. Ударная вязкость определяется как отношение работы, затраченной на излом образца, к площади его поперечного сечения в месте надреза до испытания.

Испытаниями на усталость (выносливость) определяют устойчивость металла к воздействию переменных нагрузок при изгибе, растяжении и кручении. Переменные нагрузки создаются при симметричном, асимметричном и пульсирующем циклах нагружения.

Рис. 5. Образцы разной толщины, используемые для испытаний на ударный изгиб: а — 10 мм и более; б — 5 … 10 мм; в — 2 … 5 мм

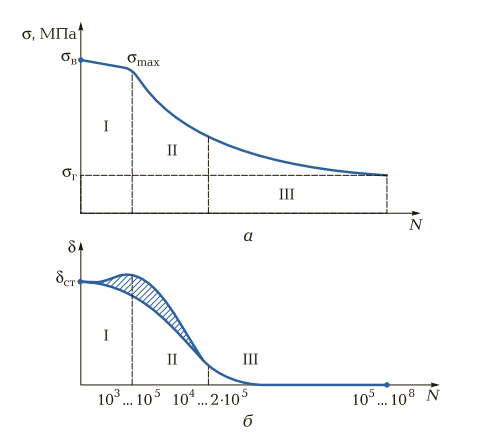

Рис. 6. Изменение действующих напряжений (а) и относительного удлинения (б) образца из металла в зависимости от числа циклов до разрушения

Испытаниям в условиях осевого нагружения подвергаются цилиндрические или плоские образцы специальной формы и определенных размеров, вырезанные поперек сварного соединения. При испытаниях определяют предел выносливости образца. Количественной оценкой усталостной прочности является число циклов, которое выдержал сварной образец до разрушения.

Типичные зависимости для металлов между уровнем действующих циклических напряжений σmax, удлинением после разрушения δ и числом N циклов изменения напряжений до разрушения образца, построенные по результатам испытаний при пульсирующем цикле, т. е. когда нагрузка изменяется от нуля до максимального растягивающего значения, показаны на рис. 6.

На кривой зависимости между действующими напряжениями и числом циклов до разрушения (рис. 6, а) можно выделить три участка. На участке I, называемом участком квазистатического разрушения, происходит направленное пластическое деформирование, и разрушение образца здесь соответствует разрушению при однократном приложении нагрузки. При этом относительное удлинение образца (рис. 6, б) равно относительному удлинению при статическом разрушении δст, а в некоторых случаях превышает его, и излом ничем не отличается от излома при статическом разрушении металлов.

На участке II имеет место малоцикловая усталость материала, и разрушение образца происходит вследствие возникновения и развития усталостной трещины, сопровождающейся заметными пластическими деформациями.

Участок III — это участок многоциклового усталостного разрушения материала при почти полном отсутствии остаточного удлинения образца. В некоторых случаях этот участок на кривой σmax = f(N) переходит в горизонтальную линию, соответствующую напряжению σг, что свидетельствует об отсутствии разрушений при напряжениях ниже этого значения, даже если число циклов нагружения существенно увеличивается.

Число циклов нагружения, при котором имеет место переход от одного участка зависимости σmax = f(N) к другому, для различных материалов и режимов нагружения различное.

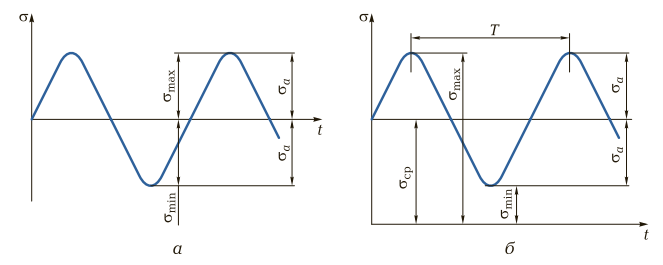

Исследование разрушения металлов в условиях многоциклового изменения нагрузки производится, как правило, при синусоидальном цикле нагружения. При этом различают симметричный и асимметричные циклы нагружения. При симметричном нагружении (рис. 7, а) среднее напряжение цикла σср равно нулю, а изменяется напряжение от минимальных значений сжатия σmin до максимальных напряжений растяжения σmax. При асимметричных циклах нагружения (рис. 7, б) среднее напряжение не равно нулю, и оно может иметь любые значения как в области растяжения, так и в области сжатия.

Рис. 7. Синусоидальные циклы нагружения образцов: а — симметричный; б — асимметричный

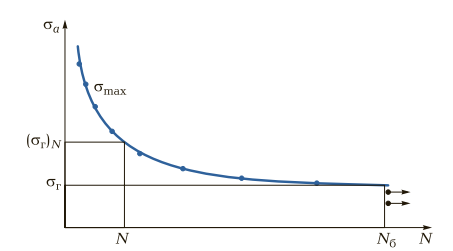

Рис. 8. Типовая кривая усталости для образцов металлов: Nб — базовое число циклов

Результаты исследования усталости металлов представляются в виде кривых усталости — графиков, характеризующих зависимость между максимальными, или амплитудными, напряжениями (деформациями) и числом циклов нагружения образца до разрушения, которые были получены при испытании партии одинаковых образцов при одинаковом среднем напряжении (деформации) цикла или при одинаковом коэффициенте его асимметрии (рис. 8).

Помимо рассмотренных видов испытаний, предусмотренных ГОСТ 6996 — 66, иногда необходимо проведение дополнительных испытаний для получения других прочностных характеристик. Обычно при этом стремятся создать условия нагружения и работы образцов, идентичные тем, на которые рассчитана работа конструкции. Например, это дополнительное испытание особых образцов, в рабочих сечениях которых тем или иным способом создается плоское напряженное поле, характерное для металла сосудов, работающих под давлением. В этом случае образцы представляют собой плоские или круглые стержни с захватами на концах и специальными проточками в центральной части, которые обеспечивают получение плоской схемы напряжений при нагружении.

Однако в настоящее время чаще применяют схему испытаний с разрушением основного металла или сварных соединений. Критериями прочности в этом случае являются максимальное давление и утончение образца.

Измерение твердости. Для установления изменения структуры металла шва и околошовной зоны, а также для оценки степени закалки зон сварного соединения и неоднородности его механических свойств измеряют твердость сварных швов.

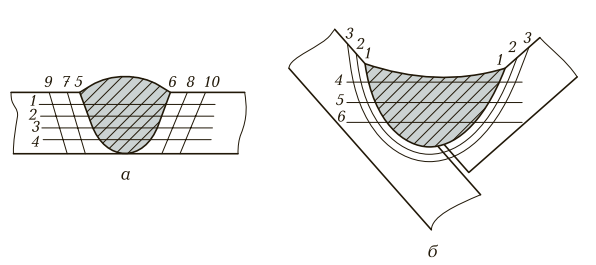

Рис. 9. Схемы (а, б) измерения твердости сварных швов (измерения производятся в точках пересечений линий 1 … 10)

Обычно твердость определяют на шлифах для металлографического анализа тремя способами:

- вдавливанием стального закаленного шарика диаметром 1,568 мм или алмазного конуса с углом при вершине 120° (способ Роквелла);

- вдавливанием четырехгранной алмазной пирамиды с квадратным основанием и углом между противоположными гранями 136° (способ Виккерса);

- вдавливанием стандартного стального закаленного шарика определенного диаметра (способ Бринелля).

Измерение твердости по сечению стыкового шва производят в двух направлениях: по его продольной оси и от центра к основному металлу. Образцы для испытаний вырезаются таким образом, чтобы в них имелись все участки сварного соединения: основной металл, металл шва и зоны термического влияния, и на этих трех участках определяют твердость. Измерения производятся на поперечном сечении образца в двух взаимно-перпендикулярных направлениях: по оси шва и вдоль линий, параллельных верхней и нижней поверхностям листа (рис. 9). У стыковых соединений толщиной до 3 мм твердость может измеряться на их наружной поверхности при снятом усилении шва.