Содержание страницы

- Источники и классификация загрязняющих выбросов в деревообработке

- Системы аспирации: основа чистого воздуха на производстве

- Анализ и сравнение пылеулавливающего оборудования

- Очистка сточных вод и газовых выбросов от химических загрязнителей

- Интересные факты о древесной пыли и аспирации

- FAQ: Часто задаваемые вопросы

- Заключение

Исторически лесопромышленный комплекс прошел долгий путь эволюции: от простейшей заготовки древесины до высокотехнологичных производств. Однако на протяжении десятилетий основной фокус был направлен на получение целевого продукта, в то время как отходы — кора, опилки, стружка, обрезки — рассматривались как неизбежные издержки. В последние годы, на фоне глобального усиления экологической повестки и стремления к рациональному использованию ресурсов, государственные и промышленные структуры взяли уверенный курс на возрождение и модернизацию лесного комплекса. Ключевым вектором этого развития стала концепция комплексной и глубокой переработки древесного сырья, что подразумевает не только внедрение инновационных технологий, но и обязательное вовлечение в производственный цикл всего объема образующихся отходов.

Актуальность этой задачи многократно возрастает с увеличением мировых объемов промышленного производства и, как следствие, накопления техногенных отходов. В Российской Федерации, где лесные ресурсы являются национальным достоянием, проблема утилизации древесных отходов стоит особенно остро. По некоторым оценкам, при использовании устаревших технологий переработки теряется до 50% биомассы дерева, что свидетельствует о низком уровне эффективности и огромном потенциале для оптимизации. Современный подход требует рассматривать отходы не как мусор, а как ценное вторичное сырье для производства энергии, композитных материалов и химической продукции.

Источники и классификация загрязняющих выбросов в деревообработке

Современные предприятия по обработке древесины, включая мебельные фабрики, производства фанеры, древесностружечных (ДСП) и древесноволокнистых (ДВП) плит, являются источниками разнообразных загрязняющих веществ, оказывающих негативное воздействие на окружающую среду и здоровье персонала. Эти выбросы можно классифицировать на несколько основных групп.

1. Твердые пылевидные отходы

Механическая обработка древесины — это основной источник твердых частиц. Пыль, опилки и стружка образуются на всех этапах, от первичного распила до финишной отделки.

- Лесопильное производство: В процессе распиловки бревен на лесопильных рамах и другом оборудовании образуются крупнофракционные отходы (кора, горбыль, рейки) и опилки. Важно отметить, что классические лесорамы генерируют меньше мелкодисперсной пыли по сравнению со станками с высокой скоростью резания.

- Столярное и мебельное производство: Цехи по изготовлению окон, дверей, паркета, мебельных заготовок и других изделий являются основными генераторами древесной пыли. Источниками ее выделения служат:

- Пильные станки: циркульные, торцовочные, форматно-раскроечные.

- Строгальные станки: фуговальные, рейсмусовые.

- Фрезерные и шипорезные станки.

- Сверлильные и пазовальные станки.

- Шлифовальное оборудование: ленточные, дисковые, цилиндровые станки, которые производят наиболее мелкую и опасную для здоровья пыль.

- Производство щепы и плитных материалов (ДСП, ДВП): На этом этапе источниками пыли являются рубительные машины, дробилки, сортировочные установки, а также линии обрезки, калибровки и шлифования готовых плит. Открытые склады хранения щепы также способствуют пылению при ветровой эрозии.

Особую опасность представляет пыль, образующаяся при шлифовании и полировании лакокрасочных покрытий. Она содержит не только частицы древесины, но и абразивные материалы, а также отвердевшие компоненты полиэфирных, нитроцеллюлозных и других видов лаков, что повышает ее токсичность.

2. Парогазовоздушные и химические отходы

Помимо механических частиц, в атмосферу выделяется широкий спектр летучих органических соединений (ЛОС) и других химических веществ.

- Клеевые и смолосодержащие материалы: В производстве ДСП, фанеры и клееной древесины используются карбамидоформальдегидные, фенолоформальдегидные и другие виды смол. В процессе пропитки стружки, горячего прессования, а также при охлаждении и выдержке готовых плит в воздух выделяются свободный формальдегид, фенол, метанол и другие токсичные мономеры.

- Лакокрасочные материалы (ЛКМ): Процессы окраски и лакировки сопровождаются интенсивным испарением летучих компонентов. Основными источниками являются окрасочные камеры, пульверизационные кабины, лаконаливные машины и особенно сушильные камеры, где испарение ускоряется за счет высокой температуры. В воздух попадают пары растворителей (толуол, ксилол, ацетон и др.), пластификаторов и других компонентов ЛКМ.

Выбросы этих веществ могут быть организованными (через трубы вытяжной вентиляции) и неорганизованными (испарения с поверхностей свежеокрашенных изделий на складах, неплотности оборудования).

3. Вспомогательные производства

Не следует забывать и о вспомогательных участках, которые также вносят свой вклад в общее загрязнение. К ним относятся котельные (продукты сгорания топлива), сварочные посты (сварочные аэрозоли, оксиды металлов), кузнечные цеха и ремонтные мастерские.

Древесная пыль представляет двойную угрозу: во-первых, это серьезный фактор риска для здоровья работников, вызывающий заболевания дыхательных путей (вплоть до астмы и рака носоглотки, особенно от пыли твердых пород, таких как дуб и бук). Во-вторых, взвешенная в воздухе мелкодисперсная пыль при определенной концентрации образует взрывоопасную смесь, способную воспламениться от малейшей искры.

Системы аспирации: основа чистого воздуха на производстве

В соответствии с современными санитарно-гигиеническими требованиями, такими как СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания», предприятия обязаны внедрять эффективные инженерные системы для очистки воздуха. Ведущую роль здесь играют аспирационные установки.

Термин «аспирация» (от лат. aspiratio — вдыхание) точно описывает принцип действия этих систем: локальный отсос загрязненного воздуха непосредственно от места образования отходов на технологическом оборудовании. Если удаление крупных отходов (стружка, опилки) является относительно простой задачей, то основной вызов для современных аспирационных систем — это эффективное улавливание мелкодисперсной пыли (с диаметром частиц до 200 мкм и менее). Это позволяет не только обеспечить безопасные условия труда, но и защитить атмосферный воздух от промышленных выбросов при минимально возможных капитальных и эксплуатационных затратах.

Классификация источников пылевыделения для проектирования аспирации

При проектировании систем аспирации в деревообработке принято разделять источники пылевыделения на два фундаментально различных типа:

- Источники первого типа: К ним относится большинство деревообрабатывающих станков, где пыль и стружка являются отходами процесса резания. Основная задача аспирации для этих источников — максимально полный захват и унос отходов из зоны резания в момент их образования. Эффективность системы напрямую зависит от конструкции пылеприемных укрытий и правильного расчета скорости воздуха.

- Источники второго типа: Здесь измельченный материал является полуфабрикатом или готовым продуктом. Примеры включают бункеры, конвейеры, сита в производстве ДСП или древесной муки. Задача аспирации в этом случае иная: создать в оборудовании небольшое разрежение (вакуум), чтобы предотвратить выбивание пыли наружу, но при этом минимизировать унос полезного материала.

К сожалению, многие модели деревообрабатывающих станков, особенно устаревшие, не оснащены эффективными встроенными пылеприемниками, а их техническая документация не содержит необходимых аспирационных характеристик. Это значительно усложняет проектирование и требует индивидуального подхода к разработке местных отсосов.

Ключевые компоненты аспирационной системы

Любая современная система аспирации представляет собой комплекс взаимосвязанных элементов, каждый из которых выполняет свою функцию:

- Местные отсосы (пылеприемники): Укрытия, воронки, кожухи, устанавливаемые непосредственно на станках для захвата отходов.

- Сеть воздуховодов: Система трубопроводов, по которой материаловоздушный поток транспортируется от станков к пылеулавливающему аппарату. Критически важен правильный аэродинамический расчет для поддержания скорости потока (обычно 18-25 м/с), предотвращающей оседание материала.

- Тягодутьевая машина (вентилятор): «Сердце» системы, создающее необходимое разрежение и перемещающее воздух. Обычно применяются центробежные вентиляторы высокого или среднего давления.

- Пылеулавливающий аппарат: Устройство, предназначенное для отделения твердых частиц от воздуха перед его выбросом в атмосферу или возвратом в помещение.

- Система выгрузки и сбора отходов: Шлюзовые затворы, скребковые или винтовые конвейеры, бункеры-накопители.

Анализ и сравнение пылеулавливающего оборудования

Именно пылеулавливающий аппарат определяет общую эффективность системы аспирации. В деревообработке наибольшее распространение получили два основных типа оборудования: циклоны и фильтры.

1. Циклонные пылеуловители

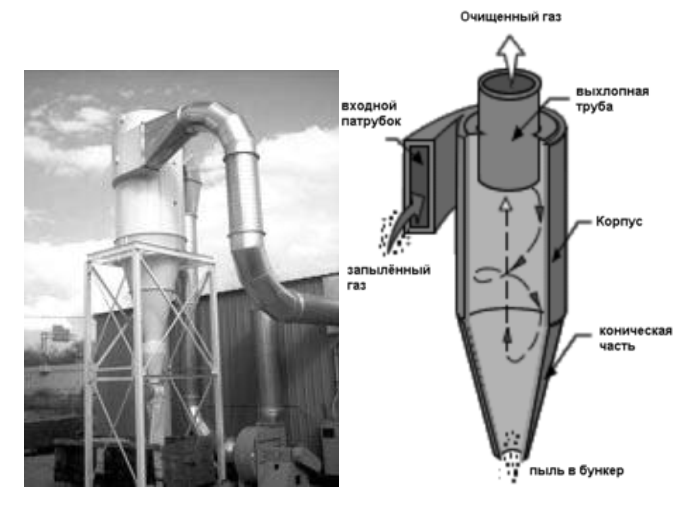

Циклоны — это инерционно-гравитационные аппараты, где очистка воздуха происходит за счет центробежной силы. Запыленный поток воздуха подается по касательной в верхнюю часть цилиндрического корпуса (см. Рис. 1), закручиваясь во вращательно-поступательное движение. Под действием центробежной силы твердые частицы отбрасываются к стенкам аппарата, теряют скорость и под силой тяжести оседают в нижний конический бункер. Очищенный воздух выходит через центральный выхлопной патрубок.

Рис. 1. Схема работы простейшего циклонного пылеуловителя

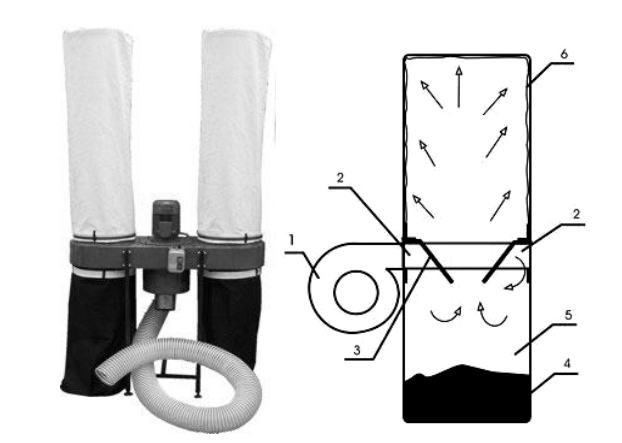

На Рис. 2 показана общая схема пылеулавливающей системы на базе мультициклона. Вентилятор (1) нагнетает запыленный воздух в кольцевую часть (2), откуда он распределяется по нескольким параллельно работающим циклонным элементам (3). Это позволяет увеличить производительность установки. Отделенные отходы (4) собираются в общем бункере или мешке (5).

Рис. 2. Пылеулавливающая система: 1 – вентилятор; 2 — кольцевая часть; 3 — циклонный элемент; 4 – отходы; 5 — сборный мешок

Преимущества циклонов:

- Простота конструкции и надежность в эксплуатации.

- Низкие капитальные затраты и невысокая стоимость обслуживания.

- Отсутствие сменных элементов.

- Возможность работы с высокотемпературными и абразивными пылями.

Недостатки циклонов:

- Низкая эффективность улавливания мелкодисперсной пыли (менее 10-15 мкм). Степень очистки для частиц размером 5 мкм редко превышает 70-80%, что не соответствует современным экологическим нормам.

- Высокое гидравлическое сопротивление.

- Необходимость монтажа вне производственных помещений, что ведет к невосполнимым потерям теплого воздуха в отопительный период и увеличению расходов на отопление.

В прошлом веке циклоны были доминирующим типом пылеуловителей в отрасли. Сегодня их сфера применения сузилась до предварительной, грубой очистки воздуха от стружки и крупных опилок перед более эффективными фильтрами.

2. Фильтровальные установки

Фильтры — это аппараты, в которых очистка воздуха происходит путем его пропускания через пористую фильтрующую среду. Частицы пыли задерживаются на поверхности или в объеме материала. В современных деревообрабатывающих производствах индустриально развитых стран именно фильтры (особенно рукавного и картриджного типов) являются золотым стандартом аспирации.

Современные фильтрующие материалы (нетканый полиэстер, иглопробивной войлок, материалы с PTFE-мембраной) обеспечивают высочайшую степень очистки. Остаточная запыленность очищенного воздуха может составлять менее 1 мг/м3. Это значение ниже ПДК для приточного воздуха, что позволяет в холодное время года возвращать очищенный теплый воздух обратно в цех (рециркуляция), обеспечивая колоссальную экономию на отоплении.

Ключевым элементом работы фильтра является система регенерации (очистки) фильтрующих элементов, которая стряхивает накопившийся слой пыли в бункер. Наиболее распространенной и эффективной является система импульсной продувки сжатым воздухом (pulse-jet).

Преимущества фильтров:

- Высокая эффективность очистки (99.9%+) для всех фракций пыли, включая самые мелкие.

- Возможность рециркуляции очищенного воздуха и экономия на отоплении.

- Соответствие самым строгим экологическим стандартам.

- Модульная конструкция, позволяющая гибко наращивать производительность.

Недостатки фильтров:

- Более высокая начальная стоимость по сравнению с циклонами.

- Необходимость периодической замены фильтрующих элементов.

- Чувствительность к влажной и слипающейся пыли.

Сравнительная таблица пылеулавителей

| Характеристика | Циклонный пылеуловитель | Рукавный (картриджный) фильтр |

|---|---|---|

| Эффективность (пыль > 20 мкм) | Высокая (95-99%) | Очень высокая (>99.9%) |

| Эффективность (пыль < 10 мкм) | Низкая или средняя (60-85%) | Очень высокая (>99.5%) |

| Возможность рециркуляции воздуха | Нет (не соответствует санитарным нормам) | Да (основное преимущество) |

| Начальные капитальные затраты | Низкие | Высокие |

| Эксплуатационные расходы | Низкие (в основном электроэнергия) | Средние (электроэнергия, сжатый воздух, замена фильтров) |

| Гидравлическое сопротивление | Высокое | Среднее (стабилизируется системой регенерации) |

| Работа с влажной/слипающейся пылью | Удовлетворительно | Требует специальных мер (подогрев, спецматериалы) |

Очистка сточных вод и газовых выбросов от химических загрязнителей

Помимо пыли, серьезной проблемой являются химические загрязнения, особенно от производств, использующих фенолоформальдегидные и карбамидоформальдегидные смолы. Эти вещества загрязняют как атмосферный воздух, так и промышленные сточные воды. Для их нейтрализации применяются различные физико-химические и биологические методы.

- Биологическая очистка: Используется для сточных вод. Специальные штаммы микроорганизмов способны расщеплять ароматические соединения. Метод эффективен для вод с концентрацией фенола до 1000 мг/л и позволяет снизить ее до 0,1 мг/л.

- Химическое окисление: Применяется для предварительной обработки стоков с высоким содержанием фенола перед биологической очисткой. В качестве окислителей используют озон, перекись водорода, гипохлорит натрия, перманганат калия. Происходит деструкция токсичных молекул.

- Реакции смолообразования (поликонденсации): Метод используется для очистки стоков, содержащих фенол, формальдегид и их форполимеры. Путем изменения pH (добавление серной кислоты) и температуры, а также введения коагулянтов (хлорид железа, сульфат алюминия) провоцируется реакция поликонденсации, и образовавшийся полимер выпадает в осадок.

- Термическое сжигание (инсинерация): Высокоэффективный метод для газовых выбросов, содержащих сложную смесь органических веществ (фенол, растворители, пыль). Сжигание при температуре 700–800 °C (в современных установках типа RTO – до 1200 °C) обеспечивает полное разрушение токсикантов. Выделяемое тепло утилизируется для производственных нужд.

- Адсорбционные методы: Применяются как для очистки сточных вод, так и газовых выбросов. В качестве адсорбентов (поглотителей) используют активированный уголь, силикагель, оксид алюминия, цеолиты. Эти материалы имеют развитую пористую структуру и эффективно поглощают молекулы загрязнителей. Десорбцию (восстановление) адсорбента проводят паром, инертным газом или специальными растворами.

Комплексный подход к снижению вредных выбросов должен также включать превентивные меры: разработку и внедрение клеевых и лакокрасочных систем с низким содержанием летучих мономеров и растворителей (например, переход на водорастворимые ЛКМ или УФ-отверждаемые покрытия).

Интересные факты о древесной пыли и аспирации

- Двойная опасность: Мелкодисперсная древесная пыль (менее 75 микрон) при концентрации в воздухе от 40 г/м³ становится взрывоопасной. Нижний концентрационный предел взрываемости сопоставим с угольной пылью или мукой.

- Статическое электричество: При движении по пластиковым или не заземленным металлическим воздуховодам сухая пыль генерирует мощный заряд статического электричества, который может стать источником искры и вызвать взрыв. Поэтому все элементы аспирационной системы подлежат обязательному заземлению.

- Токсичность древесины: Пыль некоторых пород древесины (например, дуб, бук, тик, некоторые экзотические породы) является не только аллергеном, но и официально признанным канцерогеном, вызывающим рак носовой полости.

- Скорость имеет значение: Для эффективного транспорта стружки по воздуховоду необходима скорость воздушного потока не менее 18 м/с. Для тяжелых влажных опилок — до 25 м/с. Если скорость будет ниже, материал начнет оседать, что приведет к засорению и полной остановке системы.

FAQ: Часто задаваемые вопросы

- В чем разница между аспирацией и вентиляцией?

- Общеобменная вентиляция работает со всем объемом воздуха в помещении, разбавляя концентрацию загрязнителей. Аспирация — это местная вытяжная вентиляция, которая удаляет загрязнитель непосредственно в точке его образования, не давая ему распространиться по цеху. Аспирация гораздо эффективнее и экономичнее.

- Почему нельзя просто выбрасывать воздух из циклона на улицу?

- Во-первых, циклон не улавливает мелкую пыль, и такой выброс будет загрязнять атмосферу, что является нарушением природоохранного законодательства. Во-вторых, зимой вместе с воздухом выбрасывается огромное количество тепла, что приводит к перерасходу средств на отопление.

- Что такое «рециркуляция воздуха» в системах аспирации?

- Это возврат очищенного в фильтровальной установке воздуха обратно в производственное помещение. Это возможно только при очень высокой степени очистки (остаточная пыль < 1 мг/м³), которую обеспечивают современные фильтры. Основная цель — экономия тепла в холодный период года.

- Как часто нужно менять рукава в фильтровальной установке?

- Срок службы фильтрующих элементов зависит от множества факторов: типа материала, интенсивности работы, характеристик пыли, эффективности системы регенерации. В среднем, при нормальных условиях эксплуатации, он составляет от 2 до 5 лет.

Заключение

Проблема утилизации отходов и снижения вредных выбросов в деревообрабатывающей промышленности носит комплексный характер. Ее эффективное решение лежит не только в плоскости установки современного очистного оборудования, но и в пересмотре самих технологических процессов. Внедрение систем аспирации на базе высокоэффективных фильтров, использование технологий очистки сточных вод и газовых выбросов, а также переход на экологически безопасные связующие и отделочные материалы — это не просто выполнение нормативных требований, а необходимое условие для устойчивого развития предприятий, повышения их конкурентоспособности и сохранения здоровья людей и окружающей среды.

Нормативная база

- ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

- СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания»

- ГОСТ 12.2.026.0-2015 — межгосударственный стандарт «Оборудование деревообрабатывающее. Требования безопасности к конструкции».

- Федеральный закон «Об охране атмосферного воздуха» от 04.05.1999 N 96-ФЗ.

Список литературы

- Свиридов А.В. «Аспирация на предприятиях деревообрабатывающей промышленности». Учебное пособие. — Екатеринбург: УГЛТУ, 2010.

- Рыбаков А.В., Бутримова Е.В. «Охрана воздушного бассейна от выбросов предприятий деревообработки». — М.: МГУЛ, 2008.

- Волков А. М. «Справочник по пыле- и золоулавливанию». — М.: Энергоатомиздат, 1983.