Содержание страницы

1. Технологический процесс и режимы склеивания фанеры

1.1. Способы нанесения клея на шпон. расход клея

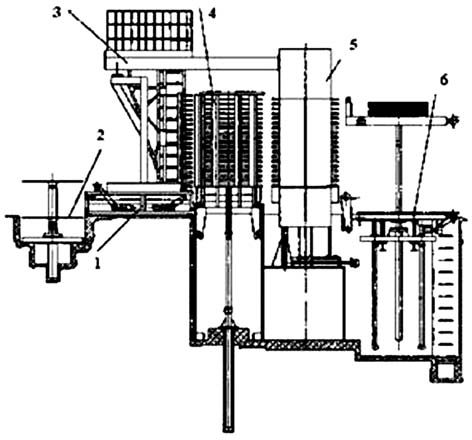

Для склеивания фанеры применяются жидкие или пленочные клеи. Клей можно наносить на обе поверхности четных листов или на обе поверхности листа, исключая верхний лист. Для нанесения клея на поверхность листа применяются следующие способы: контактный (рис. 1), наливом, экструзионный, распылением. Чаще применяется контактный способ нанесения клея с использованием клеевых вальцов (рис. 2).

Клеевые вальцы состоят из верхнего и нижнего валов, вращающихся в разные стороны. Зазор между ними равен толщине подающегося материала.

Клей подается в зазор между основным валом и дозирующим. Дозирующие вальцы вращаются на 20% медленнее основных. Для обеспечения равномерного нанесения клея вальцы делаются обрезиненными. В нижней части находится ванна, куда стекают излишки клея. Толщина наносимого клея регулируется зазором между основным и дозирующим валами. Слой клея, наносимого на шпон, должен быть сплошным, равномерным и

Рис. 1 Контактный способ нанесения клея

Рис. 2 Клеевые вальцы

одинаковым по толщине, а его количество (расход клея на единицу поверхности) должно быть минимальным, так как стоимость клея составляет до 20% от себестоимости продукции. На клеевых вальцах клей наносится вязкостью от 60 до 300 с по ВЗ44, при расходе от 70 до 240 г/м2.

1.2. Правила и способы сборки пакетов шпона

При сборке пакета количество листов должно быть нечетным. Листы укладываются во взаимно перпендикулярных направлениях без взаимных стыков (рис. 3). В наружные слои укладывается шпон лучшего качества. Также должно соблюдаться правило симметрии: листы шпона должны быть симметричны относительно центральной плоскости по породе, по влажности, по толщине. Разница между листами разной толщины должна быть не более 0,2 мм.

Рис. 3 Сборка пакетов шпона

Сборка пакетов может выполняться в автоматических линиях или вручную. В автоматических сборочных линиях шпон с подъемников подается на конвейер по заданной программе и укладывается на сборочный стол. После того как стопа шпона станет определенной высоты, она подается в пресс холодной подпрессовки.

Производительность сборочной линии П, пакетов/час, определяется по формуле

![]()

где τр — продолжительность укладки одного листа, 1,5–3 с; n — количество листов шпона в одном пакете; K — коэффициент использования оборудования.

1.3. Подпрессовка пакетов, применяемое оборудование

После сборки пакетов лущеного шпона рекомендуется выдержка в течение 5–10 мин, чтобы растворитель частично впитался в древесину, и затем производится подпрессовка. Применение подпрессовки дает следующие преимущества:

- исключается взаимное смещение листов относительно друг друга;

- уменьшается повреждение наружных слоев;

- увеличивается скорость транспортирования листов;

- облегчается загрузка пакетов в пресс;

- уменьшаются высота пакета и расстояние между плитами.

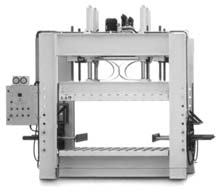

При подпрессовке клей переносится на смежную поверхность и листы слипаются между собой. Для увеличения липкости применяют лигносульфонаты — отходы целлюлозно-бумажного производства. Для подпрессовки применяют одноэтажные гидравлические прессы с верхним расположением гидропривода (рис. 4). Холодная подпрессовка обычно производится целой стопой (высотой H), кратной количеству пакетов, загружаемых в горячий пресс. Давление — 1,5 МПа; продолжительность подпрессовки — 5–10 мин; продолжительность выдержки перед склеиванием — не более 24 ч в зависимости от жизнеспособности клея.

Рис. 4 Однопролетный пресс

Производительность пресса П, пакетов/ч, определяется по формуле

![]()

где τц — продолжительность подпрессовки, мин; H — высота стопы шпона, мм; K — коэффициент использования оборудования; Sп — толщина пакетов, мм.

1.4. Технологическое оборудование для склеивания фанеры

Оборудование для склеивания шпона классифицируется:

- по способу прессования (для холодного или горячего прессования);

- по способу действия (непрерывного или периодического);

- по способу создания давления (гидравлические, механические, пневматические, вакуумные);

- по виду средств, передающих давление (с жесткими плитами, мембранные с эластичными диафрагмами, ленточные).

Ленточные, или гусеничные, прессы не нашли применения из-за дефицитности ленты и неравномерности создания давления. В вакуумных, или диафрагменных, прессах давление создается сжатым воздухом или при его откачивании через эластичную диафрагму. Но при склеивании фанеры такие прессы не применяются из-за их низкой производительности.

Для склеивания фанеры применяются многоэтажные гидравлические прессы с жесткими плитами (см. рис. 5).

Рис. 5 Многоэтажный гидравлический пресс

В свою очередь, они подразделяются на рамные и колонные. Пресс работает следующим образом. Под действием гидравлики и плунжера стол поднимается вверх или, наоборот, опускается вниз при открывании клапана распределительного устройства. При опускании стола плиты пресса размыкаются и образуют рабочие промежутки. Плиты пресса являются основным прессующим элементом. Они изготавливаются из углеродистой стали. От размера плит (формата) зависит размер выпускаемой продукции.

Рис. 6 Схема оборудования для склеивания фанеры: 1 — механизм загрузки этажерки; 2 — подъемный стол; 3 — толкатель загрузочной этажерки; 4 — загрузочная этажерка; 5 — многоэтажный гидравлический пресс; 6 — механизм разгрузки.

Плиты имеют опорные выступы, на которых они зависают при опускании стола. При подъеме стола первыми начинают смыкаться нижние этажи, что может привести к отверждению нижних пакетов без давления. Чтобы это исключить, применяются симультантные механизмы для одновременного смыкания.

Загрузка пакетов в пресс бывает ручной и механизированной (рис. 6). Прессы, оборудованные механизированной загрузкой, более производительны, так как уменьшается продолжительность вспомогательных операций из%за совмещения загрузки и выгрузки.

1.5. Расчет производительности оборудования для склеивания шпона

Пресс является основным технологическим оборудованием, от производительности которого зависит производительность цеха. Производительность пресса П, м3/час, определяется по формуле

![]()

где τ1 — продолжительность выдержки под давлением, мин; τ2 — продолжительность снижения давления, мин; τ3 — продолжительность операций (загрузки и выгрузки), мин; m — количество пакетов, загружаемых в один промежуток; n — количество промежутков; S — толщина фанеры, м; K — коэффициент использования оборудования; F — формат фанеры, м2.

Повысить производительность можно следующими способами:

- сократить продолжительность прессования за счет применения клеев с меньшим временем желатинизации;

- уменьшить время снятия давления за счет уменьшения влажности древесины;

- увеличить этажность пресса;

- увеличить количество пакетов в каждом этаже.

1.6. Основные параметры режима склеивания

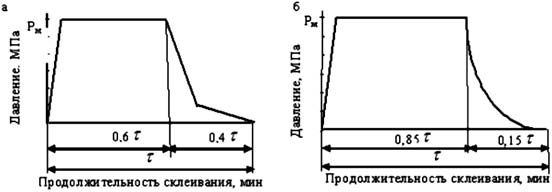

Режим склеивания — это комплекс условий, при которых осуществляется процесс склеивания. Режим склеивания характеризуется влажностью шпона и пакетов в целом; толщиной пакета, прессуемого в одном промежутке; давлением на пакет и характером его изменения; температурой плит пресса; продолжительностью склеивания. При повышенной влажности внутри пакета под воздействием горячих плит пресса образуется парогазовая смесь, которая при резком снятии давления может разрушить клеевые связи. Чем больше влажность, тем больше должна быть продолжительность снятия давления. Чем больше толщина пакета, тем больше времени должно быть затрачено на прогрев и его склеивание. Принято, что толщина пакета должна быть не более 20 мм в одном промежутке. Давление необходимо для приведения в соприкосновение склеиваемых поверхностей и переноса клея на противоположную поверхность. Величина давления зависит от породы древесины, неплоскостности плит пресса, разнотолщинности шпона и обычно составляет 1,8–2,2 МПа. При прессовании влага, содержащаяся в древесине и клее, переходит в газообразное состояние, и при резком размыкании может произойти разрушение клеевых связей с образованием пузырей. Для облегчения выхода парогазовой смеси из пакета давление в процессе склеивания необходимо снижать ступенчато или плавно (рис. 7а). Второй способ (рис. 7б) более предпочтительный, однако более сложен в осуществлении.

Рис. 7 Диаграммы изменения давления при склеивании: а — ступенчато; б — плавно.

Для увеличения производительности желательно применять более высокие температуры. Однако при температуре более 150°C может произойти термодеструкция клея и снижение прочности склеивания. Холодное склеивание более предпочтительно (меньше коробление и упрессовка), однако требует длительной выдержки под давлением до 2 ч. Продолжительность склеивания выбирается по справочным данным в зависимости от вида клея, температуры плит пресса, породы, слойности и толщины склеиваемых пакетов.

2. Охлаждение, обрезка, шлифование, сортировка и упаковка фанеры. Применяемое оборудование и его производительность

2.1. Охлаждение и обрезка кромок фанеры

Охлаждение фанеры в веерных охладителях (рис. 8) выполняют для снижения температуры и влажности листов, выгруженных из пресса. Особенно это важно при склеивании фанеры с использованием белковых клеев. Из фанеры марки ФК при охлаждении интенсивно удаляется формальдегид. Для ускорения охлаждения при движении в течение 4–7 мин фанера обдувается воздухом. Затем проводят технологическую выдержку фанеры в плотных стопах в течение 24 ч для выравнивания влажности по сечению и снижения внутренних напряжений.

Рис. 8 Веерный охладитель

Рис. 9 Обрезка фанеры по формату

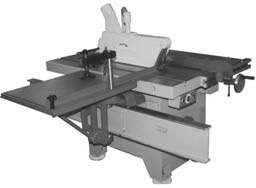

Кромки фанеры после склеивания неровные, поэтому производят ее обрезку по формату. Обычно применяют спаренные двухпильные станки, расположенные под углом 90° друг к другу (рис. 9). Иногда для экономии площади ставят поворотный стол, разворачивающий фанеру на 90°.

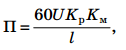

Производительность форматно-обрезных станков П, листов/час, определяется по формуле

![]()

где U — скорость подачи, м/мин; n — количество одновременно обрезаемых листов фанеры; Kр и Kм — соответственно коэффициенты использования рабочего и машинного времени; l — длина листа фанеры, м.

2.2. Шлифование, сортировка, починка, переобрез и упаковка фанеры

Шлифование выполняется по требованию заказчика. Шлифование производится с одной или с двух сторон. Для этого применяются широколенточные, или барабанные, шлифовальные станки (рис. 10).

Рис. 10 Схема шлифования фанеры в шлифовальных станках

Шлифование может производиться в два или в три этапа шлифовальными лентами зернистостью: грубое шлифование — 50 или 40, промежуточное — 40 или 32, чистовое — 32 или 25. Производительность шлифовального станка П, листов/ч, определяется по формуле

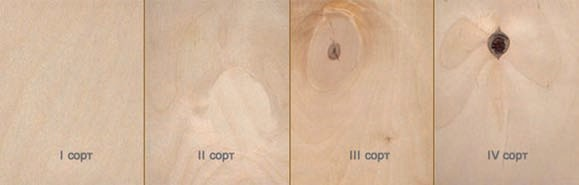

где U — скорость подачи, м/мин; Kр — коэффициент использования рабочего времени; Kм — коэффициент использования машинного времени; l — длина фанеры, м. Сортировка фанеры производится по сортам. Сорт фанеры зависит от наличия пороков строения древесины в наружных слоях (сучки, синева, поражения насекомыми) и дефектов обработки (слабое склеивание по углам и в центре пакета, пузыри, чижи, валики, вмятины, царапины, обзол, окраска, посторонние включения). Основным сортообразующим пороком являются сучки (см. цв. вкл., ил. 8).

Рис. 11 Линия сортировки фанеры

Сортировка может производиться вручную или механизированно (рис. 11). Наличие наружных дефектов определяется визуально.

Наличие внутренних дефектов определяется простукиванием листа фанеры деревянным молоточком.

Починка фанеры производится для ликвидации трещин, пузырей, отверстий от выпавших сучков.

Рис. 12 Круглопильный станок с подвижной кареткой для переобреза фанеры

Починку выполняют на отдельном рабочем месте, оборудованном инструментом для фрезерования канавок и постановки заплаток. Узкие трещины шпатлюют замазками на основе карбамидной смолы, казеина и древесной муки. Фанеру, имеющую значительные дефекты, обрезают на меньший формат на круглопильном станке с подвижной кареткой (рис. 12). Готовую фанеру упаковывают в пачки. Вес пачки 80 кг при ручной загрузке и 200 кг при механизированной загрузке (см. рис. 13).

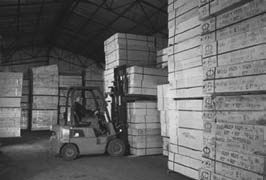

При поставке на Север или на экспорт фанеру с торцов обкладывают фанерой низших сортов. Пачки маркируются с указанием марки фанеры, размеров листа, количества листов в пачке, сорта, породы древесины (рис. 14). Обвязка пачки производится вручную или при помощи специальных машин для закрепления ленты. Хранят фанеру в сухих отапливаемых помещениях (рис. 15).

Рис. 13 Упаковкафанеры

Рис. 14 Маркировка фанеры

Рис. 15 Транспортировка и хранение фанеры

3. Производство специальных видов фанерной продукции

3.1. Производство бакелизированной фанеры

Бакелизированная фанера является высокопрочным материалом, который может применяться в строительстве, вагоностроении, судостроении. Может работать при температурах от –50 до +50°C и в условиях высокой влажности. Ее производство имеет следующие особенности:

- при склеивании применяются преимущественно спирторастворимые фенолоформальдегидные смолы;

- клей наносится на все слои, включая наружные;

- при склеивании применяется повышенное давление 3– 4,5 МПа;

- большой формат — до 5600 мм;

- применяется охлаждение под давлением при склеивании фанеры.

Нанесение клея на шпон осуществляется методом пропитки. При пропитке шпон укладывается в проволочный контейнер, листы через каждые 5 штук отделяются друг от друга сеткой. После пропитки контейнер поднимается и излишки смолы стекают в ванну. Применяются лаки СБС-1 (для ФБС), СФЖ-3011 (для ФБВ). Затем производится подсушка листов с нанесенным клеевым слоем.

Режим сушки: температура — 80–90°C, конечная влажность — 5–12%, скорость воздуха — 1,5–2 м/с, время сушки — 8–14 мин.

Сборку пакетов производят непрерывно с укладкой продольных листов внахлестку, а поперечных встык. После сборки пакеты разрезают на требуемый формат и укладывают на металлические прокладки, смазанные олеиновой кислотой. Для склеивания применяются прессы УЗТМ, Д-7247. Пакет загружают в пресс при температуре 65°C, затем сжимают и доводят давление до 3,9– 4 МПа. Затем в течение получаса нагревают до 150°C и отсчитывают время выдержки 20–40 мин. За 5–10 мин до конца выдержки подачу пара прекращают и в плиты пресса подают холодную воду. Затем производят обрезку по формату на спаренных двухпильных станках.

3.2. Производство древесных слоистых пластиков (дсп)

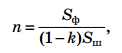

Технология изготовления древесных слоистых пластиков подобна технологии изготовления бакелизированной фанеры. На тонкий шпон наносится лак СБС-1 концентрацией 27–29%. Сушка шпона аналогична бакелизированной фанере. Коэффициент упрессовки (k) составляет 45–48%. Пакеты собирают в виде длинной ленты, а затем разрезают на требуемый размер. Количество листов в па( кете n, шт., определяется по формуле

где Sф — толщина фанеры, мм; k — коэффициент упрессовки; Sш — толщина шпона, мм.

Сборку пакетов производят на поддонах, которые загружают в пресс. Затем плиты смыкают, поднимают давление до 15–16 МПа и выдерживают 30 мин. Поднимают температуру до 140–145°C и выдерживают в течение периода времени в зависимости от толщины плиты. За 5 мин до окончания прессования выключают подачу пара и производят охлаждение под давлением в течение 35–40 мин. При склеивании используют те же прессы, что и в производстве бакелизированной фанеры. После склеивания пластики выдерживаются в плотных стопах не менее 12 ч.

3.3. Фанерные плиты и гнутоклееные заготовки

Технология фанерных плит отличается от технологии фанеры общего назначения только режимом склеивания. Из-за большой толщины фанерных плит — 20–78 мм — необходимо применять при их склеивании охлаждение под давлением. Плиты толщиной 18–20 мм склеивают без охлаждения, толщиной 20–24 мм — с воздушным охлаждением, толщиной свыше 24 мм — с водяным охлаждением. Для предотвращения большой упрессовки под начальным давлением 1,9–2,2 МПа выдерживают всего лишь 5 мин, а затем давление снижают до 1 МПа. Температура плит пресса при склеивании карбамидоформальдегидными клеями составляет 115–120°C, фенолоформальдегидными клеями — 120–125°C.

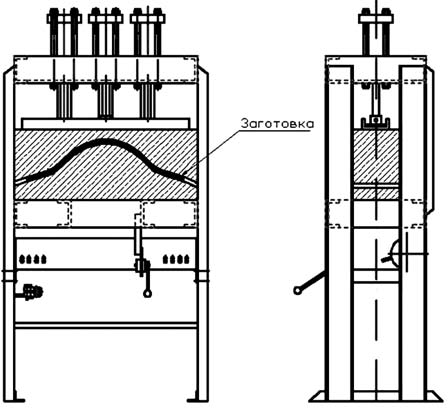

Гнутоклееные заготовки применяются в основном в мебельном производстве. К ним относят сиденья и спинки стульев, ножки, боковины, царги кресел и стульев, подлокотники, ящики, ножки столов и т. д. Форма получаемой заготовки подобна форме пуансона и матрицы. При изготовлении гнутоклееных заготовок применяют шпон толщиной 0,8–2,2 мм. Чем меньше радиус закругления R, тем меньше должна быть толщина шпона. При склеивании гнутоклееных заготовок применяются карбамидоформальдегидные клеи. Облицовывание строганым или синтетическим шпоном производится одновременно со склеиванием. Склеивание заготовок самой простой формы (рис. 16) производится в специальных одноэтажных прессах (рис. 17).

Рис. 16 Гнутоклееные заготовки простой формы (ламели)

Рис. 17 Одноэтажный пресс для склеивания гнутоклееных заготовок простой формы

Рис. 18 Схема склеивания гнутоклееных заготовок между матрицей и пуансоном

При склеивания гнутоклееных заготовок простой формы пресс оборудуется цельными матрицей и пуансоном (см. рис. 18)

Заготовка (пакет шпона) помещается между матрицей и пуансоном (см. рис. 18). После отверждения клея заготовка приобретает необходимую форму.

Прессы могут обогреваться паром, а также могут применяться медные ленты для электроконтактного нагрева. Для ускорения отверждения могут применяться токи высокой частоты (ТВЧ). Прессформы могут быть цельными, разъемными и с эластичными элементами (рис. 19). Изделия более сложной формы склеиваются в прессах, имеющих разъемные матрицы (рис. 20).

Рис. 19 Мебель из гнутоклееных заготовок

В этих пресс-формах склеивают изделия сложной формы (рис. 20, 21).

Рис. 20 Схема склеивания гнутоклееных заготовок из шпона в гидравлических прессах: а — четырехплунжерном; б — одноплунжерном с гибкой лентой; в — трехплунжерном; 1 — матрица; 2 — пакет заготовок из шпона; 3 — боковые плунжеры; 4 — пуансон; 5 — боковые прижимы; 6 — обогревательный шаблон; 7 — плита; 8 — стальная лента.

Рис. 21 Гнутоклееные изделия сложной формы

Важным моментом является точность изготовления пресс-форм и соответствие толщины пакета шпона расчетной. При толщине пакета меньше расчетной не будут проклеиваться края, а при толщине пакета больше расчетной увеличивается упрессовка.

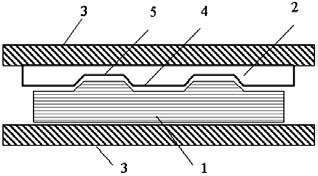

Плоскоклееные заготовки изготавливаются по режимам, аналогичным при изготовлении фанеры (рис. 22). Особенностью технологии ее изготовления является схема сборки. Плоскоклееные заготовки из лущеного шпона имеют меньший расход древесины по сравнению с изделиями такой же конструкции из массивной древесины, обладают хорошими прочностными показателями из-за отсутствия шиповых соединений, однако трудоемки в изготовлении.

4. Новые виды фанерной продукции и древесных материалов

Рис. 22 Боковины стула из плоскоклееных заготовок

4.1. Значение инноваций

Огромные запасы ценной древесины могли бы стать основой для повышения эффективности лесного комплекса, роста его конкурентоспособности и доходности. Лесопромышленный комплекс России сопоставим по сырьевым ресурсам и числу занятых работников с аналогичными показателями нефтегазовой промышленности. Но доля ЛПК в суммарном объеме промышленной продукции Рос, сии составляет всего 3,4%. Наблюдается существенное отставание объемов производства от промышленно развитых стран. По выпуску фанеры и шпона наша страна оказалась далеко позади Китая и Индонезии.

Научно,технический прогресс становится главным фактором долгосрочного роста благосостояния страны, а способность к технологическим изменениям является определяющим фактором конкурентоспособности национальной экономики в современных условиях. В современном обществе темпы экономического роста и уровень развития стран во многом определяются ролью научно,технического прогресса в интеллектуализации производства. В глобальной экономической конкуренции выигрывают страны, которые обеспечивают благоприятные условия для эффективной инновационной деятельности.

Инновации становятся основным фактором развития предприятий. Увеличение объемов производства на предприятиях решающим образом зависит от инноваций. Пред, посылкой для выживания этих предприятий на рынке служат новые и улучшенные товары и услуги. Инновации становятся ключевым стратегическим параметром развития любого предприятия и экономики в целом.

Важность развития инновационных процессов подтверждена на федеральном уровне принятием федеральных за, конов № 209,ФЗ «О развитии малого и среднего пред, принимательства в Российской Федерации» от 24 июля 2007 года и № 217,ФЗ «О внесении изменений в отдельные законодательные акты Российской Федерации по вопросам создания бюджетными научными и образовательными учреждениями хозяйственных обществ в целях практического применения (внедрения) результатов интеллектуальной деятельности» от 2 августа 2009 года.

В настоящее время перед промышленностью ставится основная задача перевода экономики страны на «инновационные рельсы». Успешная работа предприятий немыслима без хорошей инновационной деятельности. Внедрение новой техники и технологий, применение новых материалов будет способствовать улучшению финансового состояния предприятий. Разработка и реализация эффективных инвестиционно-инновационных проектов должна являться основной целью предприятий.

В настоящее время большинство граждан России остро нуждается в улучшении жилищных условий. Для решения этой серьезной жилищной проблемы была разработана национальная программа «Доступное и комфортное жилье — гражданам России». Одним из условий ее выполнения является расширение ассортимента выпускаемой продукции, создание новых высокоэффективных строительных материалов и увеличение объемов их производства.

Остро стоят перед деревообрабатывающими предприятиями вопросы рационального использования древесины и переработки древесных отходов. Создание и производство продукции глубокой переработки, комплексное и рациональное использование древесного сырья, утилизация древесных отходов являются основными задачами, стоящими перед деревообрабатывающей промышленностью. Выполнение этих задач немыслимо без разработки новых видов древесных материалов и изделий из древесины, разработки новых технологических процессов, повышения эффективности использования древесины.

На кафедре «Технология деревообработки» Брянской государственной инженерно-технологической академии автором разработаны новые виды фанерной продукции:

- рельефная фанера;

- филенчатая фанера;

- плита фанерная ячеистая;

- композиционная профильная фанера с наружными слоями из лущеного шпона и внутренними слоями из осмоленной стружки.

Наличие объемного рисунка на лицевой поверхности рельефной фанеры существенно улучшает декоративные свойства, что даст возможность ее использования в качестве отделочного материала. Изготовление дверных филенок из разноформатных листов лущеного шпона позволяет снизить расход древесины по сравнению с производством филенок из массивной древесины. Наличие воздушных прослоек в плите фанерной ячеистой даст возможность ее использования в качестве теплоизоляционного материала. Производство композиционной профильной фанеры с наружными слоями из лущеного шпона и внутренними слоями из осмоленной стружки не только существенно снижает расход древесины на производство продукции, но и сможет снизить остроту проблемы утилизации древесных отходов.

4.2. Рельефная фанера

Новым видом фанерной продукции является рельефная фанера (см. цв. вкл., ил. 12)

.

.

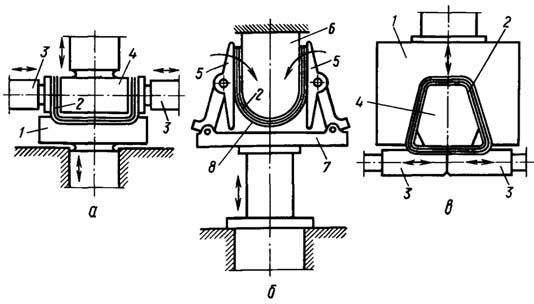

Способ ее изготовления защищен патентом РФ. Склеивание фанеры и создание объемного профиля на лицевой поверхности происходит одновременно под воздействием высокой температуры и давления. Для этого применяется специальная прессформа, закрепленная на одной из нагреваемых плит пресса (рис. 23).

Ее рабочая поверхность изготовлена с выступами и впадинами. При смыкании пресса нагревательная плита и пресс-форма сжимают склеиваемый пакет шпона. Из-за разницы в толщине поперечного сечения приспособления степень сжатия шпона на различных участках будет различной.

Рис. 23 Схема склеивания рельефной фанеры: 1 — склеиваемый пакет шпона; 2 — разнотолщинная пресс-форма; 3 — нагревательные плиты пресса; 4 — выступы пресс-формы; 5 — впадины пресс-формы.

Древесина на участках выступов пресс-форм деформируется в большей степени, чем на участках впадин. Различие в степени сжатия шпона приводит к различию в величине остаточных деформаций древесины, прессуемой на этих участках. Поверхность листа фанеры, которая соприкасалась с нагревательной плитой, получается плоской. Другая лицевая поверхность листа фанеры, которая при прессовании соприкасалась с поверхностью приспособления, получается с объемным рисунком (рельефной). Рисунок на поверхности является обратным фотографическим отображением рисунка пресс%формы.

Рельефная фанера может применяться в строительстве в качестве отделочного материала.

Рисунок на лицевой поверхности рельефной фанеры образуется из%за различия в толщине фанеры по сечению. Декоративные свойства будут тем лучше, чем больше разница между толщиной фанеры, склеенной на участках впадин, и толщиной фанеры на участке выступов.

Качество плоской поверхности фанеры общего назначения оценивается по сорту наружных листов; предельным отклонениям по длине, ширине и толщине; шероховатости поверхности и др. Для определения этих показателей применяются стандартные методики. Эти методики можно использовать и при оценке качества рельефной фанеры. Наличие объемного рисунка на лицевой поверхности рельефной фанеры потребовало разработки и применения новой методики. По существующей методике величина остаточных деформаций оценивается через упрессовку. Основным отличием рельефной фанеры от фанеры общего назначения является наличие выдавленного прессформой рисунка на ее лицевой поверхности. Чем сильнее виден рисунок (лучше он выделяется), тем выше будет ее качество. Четкость выделения рельефа определяется разницей толщины фанеры, склеенной на участках впадин пресс%формы (H1), и толщины фанеры, склеенной на участках выступов пресс%формы (H2). Эту разницу толщин (Hр) и называют глубиной рельефа.

Измерения можно производить микрометром или штангенциркулем. В отличие от существующей методики определения остаточных деформаций предлагаемый метод прост и менее трудоемок, так как не требуется определять суммарную толщину пакета шпона перед склеиванием. Пакет шпона нагревается одновременно с двух сторон.

Поверхностные слои пакета после смыкания плит пресса мгновенно нагреваются до их температуры. Градиент температуры направлен от поверхности к середине пакета. Середина пакета нагревается с меньшей скоростью, чем наружные слои. Условия склеивания в середине пакета будут несколько хуже, чем в слоях, расположенных ближе к поверхности плит пресса. Поэтому качество склеивания оценивают по прочности при скалывании по клеевому слою наиболее удаленного от поверхности листа фанеры клеевого слоя.

Качество склеивания определяется следующими параметрами: прочностью, надежностью и долговечностью клеевого соединения, наиболее важным является прочность склеивания. Для оценки прочности склеивания применяется разрушающий метод, основанный на разрушении клеевого слоя при скалывании по клеевому слою.

При исследовании свойств конструкционных материалов определяют не только прочность клеевого соединения, но и другие прочностные показатели — прочность и модуль упругости при растяжении и изгибе. Фанеру с рельефной лицевой поверхностью предполагается использовать в качестве облицовочного материала. Качество склеивания можно оценивать по прочности при скалывании по клеевому слою согласно действующему стандарту. Медленнее всего прогревается клеевой слой, наиболее удаленный от поверхности плиты пресса. Поэтому прочность склеивания в этом слое может быть наименьшей.

Исследованиями прочности клеевого соединения в зависимости от удаления клеевого слоя от поверхности установлено, что наименьшую прочность имеет клеевой слой, наиболее удаленный от плит пресса.

Согласно ГОСТ 3916.1+96 прочность при склеивании по клеевому слою после вымачивания в холодной воде в течение 24 ч должна составлять не менее 1,6 МПа. Прочность склеивания рельефной фанеры на участках впадин не превосходит 68% от требуемого значения прочности по ГОСТ 3916.1. Прочность клеевого соединения на участках выступов равна 1,7 МПа, что соответствует требуемым значениям стандарта по прочности.

Прочность при скалывании по клеевому слою на участках впадин составляет 50–62% от прочности при скалывании по клеевому слою на участках выступов пресс0формы. Поэтому необходимо проводить исследование предела прочности при скалывании по клеевому слою на участках впадин, где прочность наименьшая.

4.3. Филенчатая фанера

Получить глубину объемного рисунка на лицевой поверхности рельефной фанеры более чем 4–5 мм не представляется возможным. Поэтому был разработан способ изготовления фанеры с большим объемным рисунком.

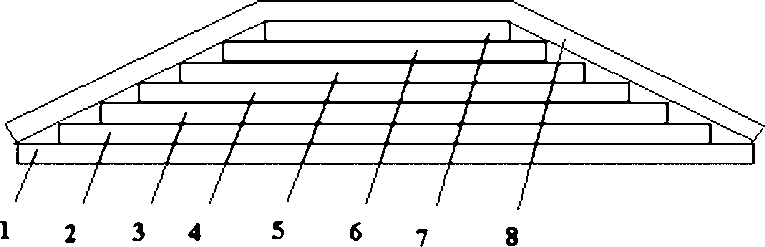

Изготовить слоистый материал с глубоким рельефом на лицевой поверхности возможно путем склеивания листов шпона различного формата (рис. 24).

Предлагаемый новый древесный (филенчатая фанера) материал содержит разноразмерные (разноформатные) слои: нижний наружный 1, внутренние 2–7 и верхний наружный 8. Количество слоев зависит от толщины склеиваемого материала. Нижний наружный слой 1 выполнен наибольшим размером (форматом). Слой 2 выполнен форматом, не превышающим формат слоя 1. Слой 3 выполнен форматом, не превышающим формат предыдущего слоя 2. Следующий слой 4 также выполнен форматом, не превышающим формат предыдущего слоя 3. Все последующие 5, 6, 7 и т. д. слои выполнены аналогичным образом.

Рис. 24 Схема сборки филенчатой фанеры: 1 — нижний наружный слой наибольшего размера; 2–7 — внутренние слои; 8 — верхний слой.

Верхний слой 8 закрывает торцы внутренних слоев (2–7), что значительно улучшает внешний вид филенчатой фанеры.

Нанесение клея на поверхность листов производят любым известным способом, например при помощи вальцов. Для склеивания фанеры применяют мембранные прессы или пресс, оборудованные жесткими пресс-формами, имеющими размеры и форму обратного фотографического изображения формы слоистого материала.

4.4. Композиционная профильная фанера

В настоящее время повышенным спросом пользуются столярно-строительные изделия, изготавливаемые из цельной древесины. Однако технологический процесс производства дверей филенчатого типа состоит из большого количества операций, характеризуется значительным расходом древесины и большим объемом отходов. Снизить нормы расхода сырья можно путем склеивания изделия из осмоленных древесных частиц в пресс-форме, которая имеет размеры и форму обратного фотографического изображения формы прессуемого материала.

Композиционная профильная фанера

изготавливается с внутренними слоями из измельченной древесины и наружными слоями из лущеного шпона и может применяться при изготовлении дверей филенчатой конструкции.

Основными преимуществами ее производства является снижение расхода древесины при производстве дверей филенчатой конструкции, а также возможность утилизации древесных отходов.

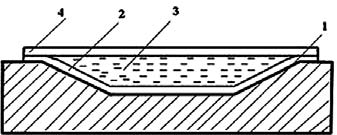

Для прессования изделия используется станочная стружка фракционным составом 10/7 и менее без сортировки стружки по слоям. В качестве наружного облицовочного материала используется лущеный шпон. Схема прессования композиционной профильной фанеры представлена на рисунке 25. Пресс-форма 1 устанавливается на нижнюю плиту пресса. Перед прессованием на пресс

Рис. 25 Схема сборки композиционной профильной фанеры: 1 — пресс(форма; 2 — лицевой облицовочный лист; 3 — осмо( ленная стружка; 4 — оборотный облицовочный лист.

форму 1 укладывается лицевой облицовочный лист лущеного шпона 2. Затем на него насыпается слой осмоленной стружки 3. Сверху на осмоленную стружку укладывается оборотный облицовочный лист — лущеный шпон 4.

Для придания большей прочности изделие имеет по два наружных листа из лущеного шпона, уложенных во взаимно перпендикулярных направлениях.

Связующее изготавливается на основе малотоксичных карбамидоформальдегидных смол КФ 120-65, КФ-МТ-15, КФ-МТ-15КП, КФ-02, КФ-02М и КФ-01. В качестве отвердителя используется 20%-ный раствор хлористого аммония в количестве 4–6 м. ч. на 100 м. ч. рабочего раствора смолы.

Физико-механические показатели во многом зависят от нормы расхода связующего — отношения массы абсолютно сухой смолы к массе абсолютно сухой стружки, выраженной в процентах. Норма расхода зависит от породы древесины и составляет от 13 до 15%.

При изготовлении композиционной профильной фанеры должны выполняться следующие требования.

- Лицевая поверхность изделия должна иметь минимальное количество дефектов обработки и пороков древесины. Для лицевого облицовочного слоя необходимо применять лущеный шпон с минимальным количеством дефектов — сорт Е. Починка шпона, основанная на вырубке дефектных мест с последующей заделкой их вставками из хорошей древесины, недопустима, так как вставки будут деформироваться в месте изгиба пресс-формы.

- Лицевой лист лущеного шпона желательно перед прессованием отшлифовать, так как шлифовать объемное изделие весьма затруднительно.

- Древесные частицы для внутреннего слоя не должны содержать крупных включений.

4.5. Плита фанерная ячеистая

Древесные материалы обладают хорошими теплоизоляционными свойствами. А наличие в них воздушных прослоек будет способствовать дополнительному увеличению теплоизоляционных свойств. Таким клееным слоистым материалом, содержащим воздушные прослойки, является новый вид фанерной продукции — плита фанерная ячеистая.

Способ изготовления плиты фанерной ячеистой защищен патентом РФ.

Изготовление этой фанерной плиты производится в следующей последовательности. Наружные слои выполняют из полноформатного листа лущеного шпона размером, соответствующим формату (размеру) ячеистой фанерной плиты. Под углом 90° к направлению волокон наружного слоя укладываются полосы шпона с нанесенным на поверхность клеем, образуя первый внутренний слой. При этом интервал между полосками принимается меньше ширины полосы.

На созданный таким образом первый внутренний слой укладывают второй слой из полос, расположенных под углом 90° к полосам первого внутреннего слоя и с такими же интервалами между полосами, как на первом внутреннем слое. На второй внутренний слой укладывают третий слой из полос с нанесенным с обеих сторон клеем. Полосы располагаются под углом 90° к полосам второго внутреннего слоя. При этом полосы третьего слоя укладываются относительно полос первого внутреннего слоя со смещением, величина которого меньше разности между шириной полосы и интервалом между ними.

Аналогично укладывают остальные внутренние слои, количество которых зависит от толщины ячеистой фанерной плиты и толщины отдельных слоев. Важным условием при изготовлении фанеры является обеспеченность качественным сырьем (наружные слои должны быть изготовлены из высших сортов шпона Е (элита) или первого сорта).

Плиту фанерную ячеистую предполагается использовать в качестве теплоизоляционного материала. В лабораторных условиях кафедры «Строительное производство» Брянской государственной инженерно-технологической академии был определен коэффициент теплопроводности стационарным методом прибором ИТП-МГЧ «100» согласно ГОСТ 7076-99. Коэффициент теплопроводности ячеистой фанерной плиты плотностью 530 кг/м3 составляет 0,081 Вт/(м · К), что в два раза ниже, чем у обычной фанерной плиты. Установлено, что предел прочности при статическом изгибе в образцах с параллельным направлением волокон составляет 14 МПа, а в образцах с перпендикулярным направлением волокон — 10 МПа.

4.6. Ячеистая стеновая панель из древесных материалов

Ячеистая стеновая панель из древесных материалов является композиционным древесным материалом, который состоит из фанеры и древесных брусков. При его изготовлении использован принцип создания теплоизоляционных материалов путем укладки внутренних слоев с зазором для образования воздушных прослоек. Это будет способствовать увеличению объемов производства недорогих строительных материалов и конструкций для строительства быстровозводимых домов и повышению эффективности использовании местного сырья. В европейской части России имеются большие запасы тонкомерной и низкокачественной древесины, использование которой при строительстве быстровозводимых домов может существенно снизить затраты.

В настоящее время многие деревообрабатывающие предприятия выпускают паллеты — деревянные бруски для поддонов длиной 800–1200 мм, шириной 90–143 мм и толщиной 20–22 мм. Небольшие размеры паллет обеспечивают возможность их изготовления из низкосортной и тонкомерной древесины как хвойных, так и лиственных пород. Паллеты можно использовать в качестве внутренней теплоизоляции при изготовлении деревянных стеновых панелей из древесных материалов, так как древесина является хорошим теплоизоляционным материалом.

Бруски ячеистой стеновой панели должны быть закрыты снаружи водостойкими листовыми материалами, например фанерой.

Наличие внутренних воздушных прослоек (ячеек) в стеновой панели будет способствовать как экономии древесного сырья, так и снижению теплопроводности. Изготовление стеновых панелей из брусков древесины непосредственно на стройплощадке при строительстве недорогих быстровозводимых домов каркасного типа из низкосортного сырья будет способствовать существенному удешевлению продукции.

При изготовлении предложенного материала не требуется применение клея и дорогостоящих прессовых установок, что делает возможным его изготовление непосредственно на стройплощадке при строительстве недорогих быстровозводимых домов каркасного типа. Простота изготовления слоистого материала, низкая стоимость и доступность сырья (внутренние слои могут быть сделаны из низкосортных пиломатериалов) обеспечат удешевление продукции.