Содержание страницы

1. Материалы

Материалы для приготовления изделий из древесины можно разделить на конструкционные, облицовочные и на материалы, характерные для производства мебели для сидения и лежания: а также клеи, фурнитура, стекла, зеркала, элементы декоративного оформления изделий, отделочные материалы.

Конструкционные материалы – это материалы, из которых изготавливают детали конструкций, воспринимающих нагрузку. К ним относятся древесина, древесностружечные и древесноволокнистые плиты, фанера, пластические материалы, металл.

Древесина. Ее достоинства разбирались в введении, но она имеет и недостатки: анизотропность (разные механические характеристики в зависимости от направления волокон), наличие различных пороков (сучки, трещины, сердцевина, наклон волокон, сбежистость, кривизна и т.д.), размеро- и формоизменяемость (усушка, разбухание, покоробленность), гигроскопичность, горючесть.

Древесностружечные плиты. Положительные свойства: сравнительно большие размеры, хорошо обрабатываются и отделываются, имеют практически одинаковые физико-механические свойства по длине, ширине и толщине, гигроскопичность ниже, чем у натуральной древесины. Недостатки: формоизменяемость (покоробленность), значительная разнотолщинность, низкая шурупоудерживающая способность кромок, токсичность.

Столярные плиты применяются тогда, когда необходима высокая прочность и легкость элементов. Недостатки: сложность и трудоемкость изготовления, значительный расход массивной древесины.

Древесноволокнистые плиты. Обладают почти одинаковыми с натуральной древесиной физико-механическими свойствами (твердые древесноволокнистые плиты), характерна одинаковая прочность по всем направлениям, хорошо поддаются всем видам механической обработки.

Из них изготавливают донья ящиков и других емкостей, задние стенки, облицовочный материал.

Фанера. Применяют для изготовления столярных плит, пустотелых щитов, задних стенок и ящиков корпусной мебели.

Облицовочные материалы

Древесные – шпон строганый.

Декоративные пленки на основе пропитанных бумаг. В пленках с частичной поликонденсацией смолы последняя обладает хорошей текучестью. Поэтому пленку приклеивают без применения дополнительного клея за счет собственной смолы. Такие пленки позволяют совместить две операции – облицовывание с одновременным получением отделочного покрытия. Эти пленки производятся с применением меламиноформальдегидных смол. Они применяются при изготовлении ламинированных плит. Пленки с полной поликонденсацией смолы называются листовым синтетическим шпоном.

Декоративный бумажно-слоистый пластик (ДБСП). В его составе до 65 % бумаги, которая выполняет две функции: армирующего наполнителя, придающего пластику повышенные механические свойства и компенсирующего хрупкость смолы, и носителя декоративных свойств. Толщина его 1,0…1,6 мм может быть гладким или имитировать текстуру древесины. Для изготовления ДБСП применяют бумагу плотностью 150 г/м2.

Конструкционные материалы из пластмасс. Технологический процесс изготовления деталей из пластмасс позволяет создавать изделия любой архитектурной формы, полностью использовать применяемое сырье (без отходов). Кроме того, применение пластмасс дает возможность экономить древесные материалы, сократить трудозатраты, повысить производительность.

Недостатки: ограниченность ресурсов полимеров и их высокая стоимость.

2. Требования к изделиям из древесины

Утилитарность – функциональная оправданность конструкции, ее полезность, целесообразность. Разновидностью утилитарных требований являются гигиенические требования (выборочное применение материалов и ограничение их контакта с человеком).

Технологичность – возможность применения при изготовлении изделий из древесины современного оборудования и обеспечения поточности производства, создание минимума трудовых и материальных затрат.

Эстетические требования. Изделия должны отвечать запросам разных потребительских групп населения, иметь современные архитектурные формы, решать вопросы пропорций и масштабности в интерьере, иметь широкую гамму цветовых решений.

3. Структурные элементы изделий

Обычно под изделием понимают предмет, обладающий вполне определенными потребительскими свойствами, годный для непосредственного использования. Однако, в современном производстве это понятие значительно шире. Например, изделием определенного предприятия могут быть детали, поставляемые другому предприятию.

Деталь – элементарная часть изделия, изготовленная без применения сборочных операций, до конца обработанная. Деталь может быть черновой или чистовой. Узел – соединение двух деталей. Сборочная единица – узел, полученный путем сборочных операций, в который могут входить детали, материалы и покупные изделия. Узлы могут быть простыми (в состав которых не входят другие узлы) и сложными (состоящими из узлов предыдущих ступеней).

Несмотря на большое разнообразие видов конструкций и назначения изделий из древесины, конструктивно они выполняются максимум из четырех видов элементов: брусков, рамок, щитов и коробок. Эти конструктивные элементы могут иметь разную степень сложности, то есть могут представлять собой деталь, узел или сборочную единицу. Например, брусок может быть изготовлен из цельного отрезка древесины, а может быть склеен из 2-х и более частей.

Бруском обычно называют конструктивный простейший элемент, у которого толщина поперечного сечения не превышает двойной ширины, а длина в несколько раз превосходит ширину. Брусок может иметь различную форму сечения: прямоугольную, овальную, круглую, фигурную.

Щитом принято называть такой конструктивный элемент, ширина которого в несколько раз превышает толщину, а длина превышает ширину не более чем в 3 раза. Конструктивно щиты могут быть выполнены сплошными (из массивной древесины путем склеивания брусков (делянок) по кромке) и полыми. Последние представляют собой рамку из массивной древесины, оклеенную с обеих сторон древесноволокнистой плитой или клееной фанерой. Внутренняя полость таких щитов заполняется обрезками реек, стружками, смешанными с клеем или специально изготовленным из бумаги и шпона решетчатым заполнителем.

В мебельном производстве в настоящее время все щитовые детали в подавляющем большинстве изготавливают из древесностружечных плит.

Рамкой называют конструктивный элемент, образованный в простейшем случае соединением минимум трех брусков под углом. Рамки имеют широкое применение в производстве столярно-строительных изделий. Они могут быть различными по форме и по конструкции, собираются из брусков, выпиленных из плитных материалов или спрессованных из проклеенной измельченной древесины.

Часто в изделиях рамка снабжена заглушиной в виде щита, вставляемого в пазы по внутреннему периметру рамки. В этом случае рамку называют обвязкой, заглушину – филенкой, а конструкцию – филенчатой.

Коробки представляют собой разновидность рамок. Они изготавливаются из широких брусков или щитов, соединенных под углом друг к другу, являются составной частью оконных и дверных блоков, широко используются в мебельном производстве для формирования опор, ящиков и корпусов.

4. Правила конструирования изделий из древесины

При разработке конструкции какого-либо изделия необходимо учитывать требования, которые к нему предъявляются, материал, из которого оно будет изготовлено и условия, при которых оно будет эксплуатироваться.

Для изделий из древесины сложность конструирования заключается в том, что при неизбежном изменении размера и формы отдельных деталей и узлов изделия в условиях эксплуатации, оно должно оставаться практически неизменным по форме и прочности.

Здесь надо помнить такие свойства древесины как ее гигроскопичность и анизотропность.

Также при изготовлении любого изделия необходимо обеспечить минимальные материальные и трудовые затраты. Освоение новой конструкции изделия не должно приводить к коренной ломке технологии, приобретению дорогого оборудования и дефицитных материалов.

Вышеназванные особенности древесины и требования к изделиям из нее вызывают необходимость соблюдения определенных правил конструирования.

Первое правило конструирования изделий из древесины. Конструировать изделия надо так, чтобы неизбежная деформация отдельных частей происходила свободно, но без нарушения формы и прочности самого изделия.

При конструировании необходимо учитывать усушку и разбухание. В некоторых деталях изменения размеров при усушке и разбухании значительны. Так, крышка стола, изготовленная из массивного щита шириной около 700 мм, может изменяться по ширине на 10…12 мм. Или, например, в филенчатых конструкциях филенку вставляют в пазы свободно. Пазы должны иметь достаточную глубину, чтобы при изменении влажности филенка могла свободно изменять свои размеры, не выходя из пазов и не разрушая обвязку.

Второе правило. Отдельные детали изделия надо конструировать так, чтобы неизбежные изменения размера и формы были наименьшими. Этого можно достичь путем изготовления деталей не из одного куска древесины, а из нескольких, возможно более мелких, соединенных клеем. При таком склеивании напряжения, возникающие в отдельных элементах деталей, будут как бы взаимно уравновешиваться при изменении размера и формы. Так усушка по ширине детали будет примерно в два раза меньше, чем у детали из целого куска древесины.

Третье правило. Для прочности изделия необходимо конструировать так, чтобы направление волокон в отдельных деталях совпадало с направлением действия сжимающих или растягивающих сил и было перпендикулярным направлению изгибающих сил.

Сопротивление древесины действующим усилиям неодинаково вследствие неравномерного ее строения в разных направлениях. Например, растягивающим усилиям вдоль волокон древесина сопротивляется значительно больше (в 10…30 раз), чем усилиям поперек волокон. В технических условиях на материалы для изделий из древесины вводят ограничения относительно наличия косослоя. Установлено, что при отклонении волокон от направления действия внешних сил на угол 10о прочность детали уменьшается на 15 % .

Четвертое правило. Изделия необходимо проектировать так, чтобы они по своей форме, размерам и конструкции были рациональными, отвечали назначению, удовлетворяли техническим условиям и санитарно-гигиеническим требованиям.

При конструировании все детали и соединения нужно проектировать так, чтобы их можно было выполнить на станках. Конструкция должна быть такой, чтобы при высоком качестве изделий требовалось наименьшее количество материалов и наименьший объем трудовых затрат. Изделие должно отвечать назначению, быть удобным в пользовании. Мебель – соответствовать размерам человеческого тела, рациональной и комфортабельной.

5. Соединения деталей

Существует множество способов соединения деталей в узлы и сборочные единицы. Все способы могут быть разделены на две группы: неразъёмные соединения и разъёмные.

К неразъёмным относятся соединения на одном клее, на шипах с клеем, на гвоздях и на скобах.

Соединение одним клеем применяют при склеивании брусковых деталей и заготовок по длине, ширине и толщине, при облицовывании, при склеивании с одновременным гнутьём, при изготовлении деталей из измельчённой древесины.

Соединение с помощью одного клея имеет значительную прочность при соблюдении режимов склеивания, однако применяют его в основном в тех случаях, когда поверхность склеивания достаточно большая и изделие не подвергается в процессе эксплуатации динамическим нагрузкам.

Шиповые соединения могут быть угловыми концевыми и угловыми срединными. Прочность шиповых соединений зависит от размеров шипов, соотношения размеров шипа и гнезда, прочности клеевого соединения, условий и характера работы шипового соединения.

Соединения на гвоздях широко применяют при изготовлении тары, строительных конструкций и в стандартном домостроении. В производстве мебели их используют редко, лишь при обивке мягкой мебели гвоздями с декоративной шляпкой или в качестве вспомогательного соединения при склеивании. Прочность соединения на гвоздях зависит от размеров и формы сечения гвоздя, направления забивки относительно волокон древесины, породы древесины, её влажности.

Соединение на скобах применяют в основном для крепления тонких листовых материалов и тканей. Скобы забиваются с помощью пневматических скобозабивных пистолетов.

Разъёмные соединения подразделяются на жёсткие и подвижные. Жёсткие применяют при формировании корпусов сборно-разборных изделий. Эти соединения позволяют осуществлять многократную сборку и разборку изделий. К жёстким разъёмным соединениям относятся соединения на шурупах, винтах и стяжках.

Подвижные разъёмные соединения применяют при креплении элементов, которые в процессе эксплуатации меняют своё положение (двери, оконные створки, ящики, раздвижные стёкла и т.п.). Крепление дверей, створок осуществляется с помощью шарнирных устройств, получивших общее название петли. По количеству шарниров различают одно-, двух-, трёх- и четырёхшарнирные петли. Конструкции, форма и размеры петель регламентируются отраслевой нормативной документацией и ГОСТами. Для перемещения ящиков, выдвижных полок и раздвижных дверей используют направляющие различных форм, изготовленные из древесины, металла или пластмассы.

6. Взаимозаменяемость деталей и сборочных единиц

Взаимозаменяемость – это такое свойство деталей, при котором каждая деталь может входить в сопрягаемую без какой-либо дополнительной обработки или пригонки при условии, что качество сопряжения в процессе эксплуатации будет удовлетворять заданным нормам.

Взаимозаменяемость обеспечивается двумя факторами: технологическим, определяющим способы обработки и сборки детали, и эксплуатационным, предусматривающим соответствие детали или изделия в процессе эксплуатации определенным техническим условиям.

Качество изделий определяется точностью обработки и сборки по геометрическим параметрам, механическими и физическими свойствами материалов.

Принцип взаимозаменяемости должен соблюдаться, начиная с заготовок и полуфабрикатов, в отношении которых взаимозаменяемость означает точность размеров и формы, а также однородность механических и физических свойств материала. В более широком смысле взаимозаменяемость – комплексное понятие, характеризующее направление в развитии современной техники, то есть включает в себя вопросы проектирования, технологии и эксплуатации.

Взаимозаменяемость может быть полной, когда детали соединяются без подгонки, и ограниченной, когда в процессе сборки детали частично подгоняются друг к другу.

Уровень взаимозаменяемости производства характеризуется коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей к общей трудоемкости изготовления изделия.

Взаимозаменяемость разделяют также на внутреннюю и внешнюю. К внутренней относится взаимозаменяемость отдельных деталей какого-либо узла. К внешней – взаимозаменяемость узлов и изделий.

Необходимыми условиями для осуществления взаимозаменяемости являются:

- система допусков и посадок, точность изготовления изделий,

- применение современных и создание новых контрольно-измерительных средств,

- рациональное конструирование, стабильность исходного материала и т. п.

Точность изготовления изделий – один из главных факторов взаимозаменяемости. Под точностью изготовления изделия понимается свойство технологического процесса обеспечивать соответствие поля рассеивания значений показателя качества изготовления продукции заданному полю допуска и его расположению.

В обобщенном виде точность изготовления изделий в основном обуславливается двумя факторами: технологической точностью работы станка и точностью его настройки.

Точность или погрешность работы станка определяется полем рассеивания значений размеров партии деталей, обработанных на станке при данном его состоянии и настройке. На точность работы станка оказывают влияние действия целого ряда погрешностей. Все они подразделяются на 2 группы: систематические и случайные.

Cистематическая погрешность – это погрешность, которая при одних и тех же условиях принимает одно и тоже значение по модулю и знаку.

Cлучайная погрешность – это погрешность, которая при одних и тех же условиях принимает различные значения по модулю и знаку.

Эти погрешности могут быть вызваны нестабильностью величин припусков на обработку, внутренними напряжениями в материале, ошибками базирования деталей и т. д. Их можно выявить системой правил, их обуславливающих.

Точность работы станка определяют опытным путем. Для этого его настраивают на заданный размер, обрабатывают партию деталей в количестве 100…150 шт., замеряют каждую деталь, полученные результаты обрабатывают методами вариационной статистики и строят кривую распределения. По величине рассеивания размеров судят о точности работы станка. Точность настройки станка – важный фактор, влияющий на точность обработки.

7. Основные понятия о допусках и посадках

Указанные на чертеже размеры не могут быть выполнены абсолютно точно. Размеры полученных деталей имеют некоторую погрешность, то есть некоторое несоответствие размерам, указанным в чертеже. Величина погрешности зависит от точности работы станка, от степени износа инструмента и приспособлений, от изменения размеров деталей при изменении влажности древесины, от точности измерительного инструмента и ряда других факторов. Вместе с тем для каждого размера могут быть допущены определенные отклонения от заданного без ущерба для качества изделия и взаимозаменяемости его деталей, поэтому установление величин допустимых погрешностей обеспечивает взаимозаменяемость составных частей изделия и его надежную эксплуатацию.

Два подвижно или неподвижно соединенных друг с другом элемента называются сопрягаемыми. Поверхности, по которым происходит соединение двух деталей, называются сопрягаемыми поверхностями. При соединении сопрягаемых плоскостей различают охватываемую и охватывающую поверхности. У цилиндрических соединений охватывающая поверхность называется «отверстием», а охватываемая – «вал». Названия «отверстие» и «вал» условно применимы ко всем охватывающим и охватываемым поверхностям.

Номинальный размер является основным расчетным размером, который устанавливается при конструировании и проставляется на чертеже.

Действительный размер определяется при измерении соответствующими инструментами полученной после обработки детали.

Предельными называются такие размеры, между которыми может колебаться действительный размер. Наибольшим предельным размером является сумма номинального размера и верхнего предельного отклонения, а наименьшим – сумма номинального размера и нижнего предельного отклонения.

Верхним предельным отклонением называется разность между наибольшим предельным и номинальным размерами. Нижним предельным отклонением называется разность между наименьшим предельным и номинальным размерами.

Допуском называется разность между наибольшим и наименьшим предельными размерами, зазором – положительная разность между размерами отверстия и вала, натягом – отрицательная разность между размерами отверстия и вала, создающая после их сборки неподвижное соединение. Посадкой называют характер сопряжений, определяющий плотность и взаимную подвижность двух или нескольких связанных между собой деталей.

Систему допусков и посадок, регламентирующую точность обработки и сборки, а также необходимую прочность, плотность и взаимную подвижность деталей, узлов и изделий из древесины, устанавливает ГОСТ 6449-82 «Допуски и посадки в деревообработке».

Контроль за размерами обрабатываемых деталей может осуществляться универсальными измерительными инструментами (линейкой, штангенциркулем), нормальными и предельными калибрами.

Современное производство предполагает контроль размеров производить с помощью предельных калибров.

Калибр – бесшкальный измерительный инструмент для контроля размеров и формы деталей. Все калибры делятся на три типа: скобы предназначены для контроля внешних размеров деталей, пробки – внутренних размеров (отверстий); уступомеры контролируют размеры уступов, глубины пазов, высоты заплечиков.

Основное назначение калибров заключается в определении годности детали, а не в измерении действительной величины размера. Калибр имеет два размера: наибольший предельный размер и наименьший, которые могут находиться на одной стороне калибра или по обеим сторонам.

Качество обработки на станках характеризуется не только точностью форм и размеров деталей, но и шероховатостью поверхности.

8. Шероховатость поверхности

Шероховатость поверхности характеризуется наличием неровностей на обработанной поверхности. Могут быть макронеровности – единичные неровности большой протяженности, вызванные геометрической неточностью станков, неправильным базированием и короблением детали.

Микронеровности – это мелкие выступы и впадины: анатомические, структурные неровности древесины, неровности разрушения и упругого восстановления в процессе обработки режущим инструментом.

Шероховатость поверхности характеризуется числовыми значениями параметров неровности и наличием либо отсутствием ворсистости.

Для оценки шероховатости древесных материалов применяют

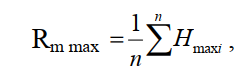

Rm max – среднее арифметическое высот отдельных наибольших неровностей, вычисляемое по формуле:

(1)

(1)

где Hmax i – расстояние от высшей до низшей точки наибольшей неровности.

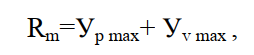

Rm – наибольшая высота неровностей профиля, вычисляемая по формуле:

(2)

(2)

где Уp max – расстояние от средней линии профиля до высшей точки в пределах базовой длины, Уv max – расстояние от средней линии профиля до низшей точки в пределах базовой длины.

Нормируемое значение шероховатости обозначают на чертеже на всех поверхностях детали.

Для контроля грубых поверхностей пиломатериалов рамного пиления используются простые индикаторные глубиномеры, для получистых пиломатериалов – оптические приборы ТСП-4, основанные на принципе »теневого сечения», для чистых поверхностей – прибор МИС-11 – на принципе »светового сечения».

Шероховатость поверхности оказывает большое влияние на качество изделия, также имеет принципиальное значение при нормировании расхода клеевых и отделочных материалов.

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

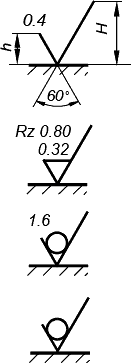

Числовые значения параметров шероховатости указываются после соответствующего символа, кроме значений параметра Ra, который проставляется без символа (табл. 1).

Таблица 1. Обозначение шероховатости на чертеже

| Знак наиболее предпочтительный.

Высота h равна высоте размерных чисел H = (1,5…3,0) h. Параметр R не должен превышать 0,4 мкм. |

|

| Знак, показывающий, что поверхность

образована путем удаления слоя металла. Параметр R должен находиться в пределах 0,8…0,32 мкм. |

|

| Знак, показывающий, что поверхность

образована без снятия слоя металла. Параметр R не должен превышать 1,6 мкм. |

|

| Знак, показывающий, что поверхность

не обрабатывается по данному чертежу. |

9. Сборка изделий

Сборка изделий из древесины и древесных материалов – это соединение деталей в сборочные единицы и изделия с помощью клея, крепежной фурнитуры и метизов. Она в общем случае разделяется на три стадии: предварительная, общая и окончательная сборка.

Сборочные операции в производстве изделий из древесины являются достаточно сложными, степень их механизации низкая и выполняют их высококвалифицированные рабочие. Трудоемкость сборочных операций велика и в определенных случаях может достигать 50 % от общей трудоемкости изделия.

Сборка изделий мебели в общем случае разделяется на 3 стадии:

- предварительная,

- общая,

- окончательная сборка.

Количество стадий, содержание сборочных операций, порядок выполнения и степень механизации зависят от вида и конструкции мебели, от условий поставки в торговую сеть.

В зависимости от вида мебели технология сборки делится на следующие процессы:

- сборка корпусной мебели;

- сборка мягкой мебели;

- сборка стульев;

- сборка столов.

Изделие в процессе сборки может формироваться на одном рабочем месте или на нескольких (поточная сборка). В последнее время расширяется производство мебели в разобранном виде, что позволяет значительно удешевить производство изделий и их транспортировку к потребителю