Содержание страницы

Исходным материалом в производстве клееной фанеры является лущеный шпон и клеи. При изготовлении облицованной фанеры в качестве рубашек используют строганый шпон, пленки на бумажной основе и др.

Для склеивания фанеры обычно применяют карбамидоформальдегидные, фенолоформальдегидные, реже казеиновые и др. клеи. Склеивание может осуществляться холодным и горячим способами. Холодный способ склеивания используется реже, так как снижает производительность и требует больших производственных площадей.

Технологический процесс изготовления клееной фанеры включает следующие операции:

- нанесение клея на шпон;

- сушка листов шпона, намазанных клеем;

- сборка пакетов;

- склеивание;

- обрезка;

- шлифование;

- сортировка;

- маркировка и упаковка.

1. Нанесение клея на шпон

Слой наносимого клея должен быть равномерным по толщине, непрерывным, его количество должно соответствовать норме расхода (так как стоимость клея в себестоимости готовой фанеры составляет до 20 %). Клей можно наносить на обе поверхности одного четного листа шпона или на одну поверхность каждого листа шпона.

Способы нанесения клея:

- Контактный – с помощью клеевых вальцов. Поверхности вальцов резиновые, гладкие или рифленые. На этих станках клей наносится на обе поверхности листа при этом его вязкость по ВЗ-460 равна 300 с, расход клея может регулироваться в пределах 70…240 г/м2.

- Облив – перемещение листа шпона через вертикальную клеевую завесу. Ширина щели головки зависит от вязкости клея. А толщина наносимого слоя клея – от ширины щели головки, вязкости клея и скорости движения шпона. Давление воздуха в головке 0,1 МПа. Скорость подачи шпона 1,5-3,3 м/с. Производительность клееналивной машины значительно выше, чем клеевых вальцов.

- Экструзивный – выдавливание клея через цилиндрические сопла, расположенные в днище клеевой головки. Клей распределяется по поверхности листа шпона при сжатии собранных пакетов в прессе или при пропускании через специальные вальцы.

- Пневматическое распыление – с помощью энергии сжатого воздуха. Вытекая через сопло, воздух дробит струю клея на мелкие капли. Давление воздуха 0,25…0,5 МПа; скорость воздуха близка к скорости звука. Вязкость клея по ВЗ – 4 равна 40 секундам. Этот способ применяется для нанесения клея при производстве ДСтП.

- Механическое распыление – клей подается под большим давлением (3…6 МПа), и ему придается вращательное движение.

2. Сушка шпона, намазанного клеем

Эта операция необходима при использовании однокомпонентного клея СФЖ-3011 (фенольный). Без просушки невозможно получить сплошной непористый клеевой слой равномерной толщины. Подсушку можно заменить открытой выдержкой листов шпона в течение 1 часа.

Сушку шпона осуществляют в сушильных камерах периодического и непрерывного действия до влажности 10±2 % горячим воздухом. Режим сушки должен быть таким, чтобы отверждение клея не превышало 2 %. Температура воздуха в сушилке 80…90 oC, относительная влажность воздуха 5…15 %, скорость движения воздуха 1,5…2 м/с, продолжительность выдержки 8…14 мин.

3. Сборка пакетов

Фанера может быть с четным и нечетным числом листов шпона. При наборе листов фанеры существуют определенные правила:

- На наружные слои фанеры используется более качественный шпон, чем на внутренние.

- На наружные поверхности фанеры шпон должен быть обращен правой чередой. Чередование в шпоне правой и левой сторон должно учитываться также при формировании внутренних слоев фанеры.

- При нечетном числе слоев фанеры смежные слои должны иметь взаимно перпендикулярное направление волокон.

- Симметрично расположенные листы шпона должны быть из одной породы древесины, иметь одинаковую толщину, направление волокон и влажность.

- При формировании пакета из нескольких листов фанеры лицевые наружные слои должны укладываться вовнутрь пакета.

К операции сборки пакетов предъявляются следующие требования:

- Соблюдение правильного расположения слоев шпона друг относительно друга (без сдвигов),

- Минимальные затраты труда,

- Максимальная скорость сборки.

Сборку пакетов можно выполнять:

- а) позиционным способом на определенном рабочем месте последовательным накладыванием листов шпона друг на друга,

- б) на пульсирующем конвейере, когда после последовательной сборки всех листов шпона в один пакет конвейер перемещается на один шаг.

При увеличении слойности фанеры производительность будет выше при втором способе. На этом участке для сокращения затрат труда используются различные питатели и укладчики шпона (в основном для подачи шпона в клеенаносящие вальцы).

Подпрессовывание пакетов шпона выполняется для получения плотных пакетов, удобных для транспортировки и загрузки в пресс. Подпрессовка позволяет: исключить взаимное смещение листов шпона в пакете; уменьшить повреждение наружных слоев пакета; увеличить скорость транспортировки пакета в пресс; повысить производительность клеильного пресса за счет уменьшения высоты проемов и увеличения их количества, сделать работу клеильных прессов независимой от сборки пакетов.

Для подпрессовки используют холодные однопролетные прессы ДО 838-Б с верхним давлением, а также прессы П714Б, в которых удалены промежуточные плиты. На рис. 1 представлен пресс для холодной подпрессовки РР фирмы «Angelo Cremona» (Италия).

Рис. 1. Пресс для холодной подпрессовки РР «Angelo Cremona»

Подпрессовывание выполняют в одноэтажном прессе большой стопой (число пакетов то, которое входит в промежуток пресса).

Режимы подпрессовывания представлены в табл. 1.

Таблица 1. Параметры подпрессовывания

| Режимы подпрессовывания | Клеи | |

| фенолоформальдегидные | карбамидоформальдегидные | |

| Продолжительность свободной выдержки

до подпрессовывания, мин |

10…15 | — |

| Продолжительность

подпрессовывания, мин |

5…10 | 7…10 |

| Давление подпрессовывания, МПа | 1,0…1,5 | 1,0…1,2 |

| Продолжительность возможного

хранения, в часах не более |

24 | Зависит от жизнеспособности клея |

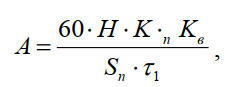

Часовая производительность подпрессовочных прессов А, м3/ч:

где Н – высота рабочего промежутка; Кп – коэффициент плотности укладки шпона; Кв – коэффициент использования рабочего времени, Кв=0,94; Sп – толщина пакета, равная сумме толщин листов шпона, из которых формируется один лист фанеры, мм; τ1 – время цикла подпрессовывания, мин.

4. Склеивание фанеры

Склеивание фанеры производится в холодных или горячих прессах. Холодные пресса периодического действия могут быть одно- и многоэтажными. Для горячего склеивания применяются как непрерывные одноэтажные пресса, так и периодические одно- и многоэтажные.

Наибольшее применение нашли многоэтажные пресса горячего склеивания (П714Б, ДА4438, Д4038, П20 (Россия), НР «Angelo Cremona» (Италия), пресса фирмы «Raute» (Финляндия) (рис. 2) и др.). Рабочие промежутки пресса закрываются последовательно, начиная с нижнего. Используется симультанный механизм, обеспечивающий одновременное закрытие всех промежутков пресса. Операции загрузки и выгрузки клеильного пресса пакетами шпона трудоемки и осуществляются посредством подъемных платформ, многоэтажных этажерок, элеватора.

Рис. 2. 30-пролетный клеильный пресс «Raute»

При склеивании холодным способом пресс, как правило, используют только для создания необходимого давления. Дальнейшая выдержка пакетов осуществляется в зажатом с помощью специальных стяжек состоянии на подстопных местах.

В каждом промежутке пресса можно склеивать по одному и по несколько пакетов шпона. Суммарная толщина пакетов 12…20 мм и зависит от высоты промежутка пресса. Склеивание шпона по несколько пакетов обеспечивает максимально возможную производительность пресса. Однако предпочтительнее склеивать по одному листу фанеры в каждом пролете пресса, так как при этом уменьшаются упрессовка и коробление за счет более равномерного прогрева. Отметим, что при этом снижается производительность пресса, но этот недостаток устраняется путем механизации загрузочно-разгрузочных работ, а также уменьшается продолжительность выдержки в прессе.

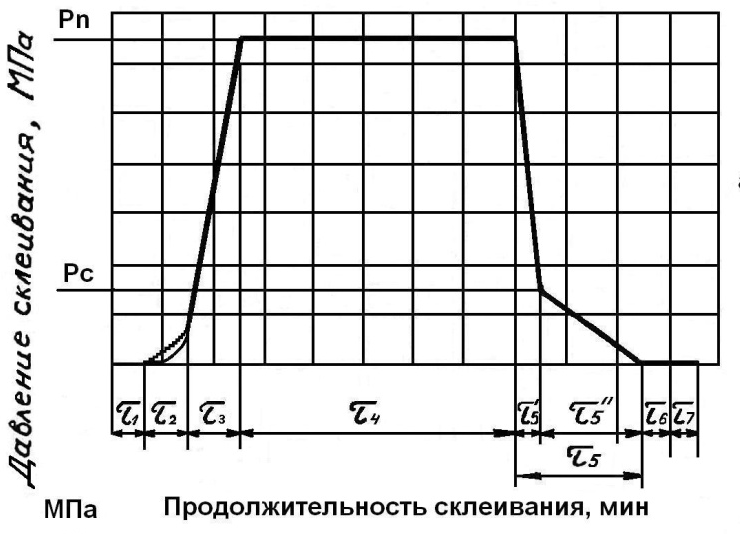

Цикл работы клеильного пресса (рис. 3):

К основным параметрам режимов склеивания фанеры относятся: температура плит пресса (t), давление прессования (P), продолжительность прессования (τ).

Рис. 3. Составляющие цикла склеивания и диаграмма изменения давления при склеивании фанеры: τ1 — загрузка пакетов шпона в пресс; τ2 — подъем стола пресса до закрытия промежутков; τ3 — создание рабочего давления; τ4 — выдержка пакетов под давлением; τ5 — снижение давления, ( τ’5 — время снятия давления в первом, τ»5 – время снятия давления во втором периоде); τ6 — опускание стола пресса; τ7 — выгрузка фанеры из пресса.

Для горячего способа склеивания, в зависимости от вида применяемого клея, температуру плит пресса устанавливают в следующих пределах:

- казеиновый – 115…135 оС,

- карбамидные – 115…130 оС,

- фенольные – 140…145 оС,

- бакелитовая пленка – 150…155 оС.

Давление прессования обеспечивает требуемую площадь контакта между склеиваемыми листами шпона. Величина давления зависит от породы древесины, шероховатости поверхности шпона и количества наносимого клея. Чаще всего давление составляет 1,8…2 МПа для горячего склеивания и давление 0,7…1,4 МПа – для холодного склеивания.

Продолжительность склеивания – фактор, определяющий производительность процесса склеивания. Продолжительность склеивания зависит от толщины склеиваемого пакета, слойности, температуры плит пресса, влажности, толщины шпона, породы древесины, вида применяемого клея и может колебаться от 2 до 6 часов при холодном склеивании и от 2 до 20 минут при горячем.

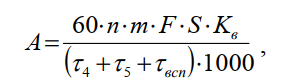

Производительность клеильных прессов (А, м3/ч) определяется по формуле:

где n – число промежутков пресса; m – число пакетов в одном этаже пресса; F – площадь листа фанеры в обрезном виде, м2; S – толщина фанеры, мм; Kв – коэффициент использования рабочего времени, Kв=0,97; τ4 – продолжительность склеивания, мин; τ5 – продолжительность снижения давления, мин; τвсп – продолжительность вспомогательных операций, мин;

τвсп=τ1+τ2+τ3+τ6+τ7=3-5 мин.

Для придания листам фанеры товарного вида после склеивания, они подвергаются дальнейшей обработке, которая включает следующие операции: охлаждение, обрезку, сортировку, починку, шлифование и циклевание.

Охлаждение служит для снижения температуры и влажности. Фанеру обдувают воздухом комнатной температуры.

Если конечная влажность фанеры превышает допустимую (15 % при склеивании белковыми клеями и 10 % – синтетическими), то ее подвергают дополнительной сушке в камерных сушилках периодического действия.

5. Обрезка фанеры

Обрезка фанеры необходима для выравнивания кромок (прямолинейность) и установления прямоугольности углов. Производится чаще всего на круглопильных станках с одной (ЦФ-5) или несколькими пилами (ЦК-2, ЦТ- 3Ф, ЦФ-2, ЛФО-16, «Raute» и др.). Наибольшее распространение получили двухпильные станки, где пилы установлены под углом 90о друг к другу. Расстояние между пилами равно номинальному размеру листа фанеры.

Для обрезки фанеры с 4-х сторон используют спаренные двухпильные станки.

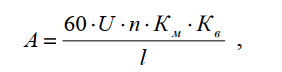

Производительность такого агрегата (А, листов/час) определяется по формуле:

где U – скорость подачи, м/мин; n – число листов в пачке, шт.; Км – коэффициент использования машинного времени; Кв – коэффициент использования рабочего времени; l – длина необрезного листа (для неквадратного листа l равно полусумме длины и ширины), м.

Одной из самых ответственных операций при обработке фанеры является сортировка.

Чем больше сортов высокого качества, тем больше прибыль предприятия.

Существует 5 сортов фанеры общего назначения: ![]()

Сортировку фанеры выполняют бригады из двух высококвалифицированных специалистов. Клееная фанера рассортировывается по породам, форматам, толщине, направлению волокон наружных слоев, маркам, сортам, виду обработки (шлифованная и нешлифованная).

Основными дефектами являются нахлесты, вмятины, обзол, царапины, просачивание клея, коробление, слабые углы, пузыри, некондиционная толщина.

Сортирование фанеры – трудоемкая и тяжелая операция, поэтому созданы сортировочные линии.

Лист фанеры попадает на контрольный стол с механизмом подъема листа до наклонного положения, чтобы хорошо была видна нижняя часть листа. Оператором с помощью пульта управления лист маркируется на маркировочном устройстве и направляется в сортировочный конвейер. С помощью блока управления лист подается в соответствующий карман. Для контроля толщины установлен толщиномер.

Если при сортировке обнаружены серьезные дефекты, лист отправляют либо на переобрез на меньшие форматы, либо на участок починки, чтобы повысить сортность.

Починка фанеры. Трещины заделываются вставками овальной формы, канавка выбирается торцовой фрезой. Можно использовать замазку в м.ч.: КФС — 50, раствор казеина в мочевине – 50, древесная мука – 5, щавелевая кислота – 3, тальк – 100, охра (цвет) – по цвету. Слабые углы исправляются разведением слоев и введением клея, запрессовкой. Пузыри вскрывают ножом, вводят в образующуюся полость клей и запрессовывают в винтовом прессе. Дефекты поверхности листа фанеры (вмятины, царапины) устраняются путем шлифования и циклевания.

6. Шлифование фанеры

Шлифование – процесс резания, когда участвует большое количество элементарных резцов – зерен шлифовальной шкурки. Шлифование осуществляется на цилиндровых станках с вальцовой подачей (ШлЗЦ-3, ШлЗЦ-19, ШлЗЦВ-3, ШлЗЦВ-19 (Россия)) и на широколенточных (ДКШ-1 (Россия), OSUS NOVA, NOVA-S, NOVA-N фирмы «Steinemann Technology AG» (Швейцария) и др.).

Качество шлифования (шероховатость поверхности) зависит от размещения шлифовальной шкурки на цилиндрах. Чаще всего применяют трех цилиндровые станки.

На первом цилиндре – шлифовальная шкурка № 80, 50 или 40, на втором – № 40 или 20, на третьем – № 25, 16.

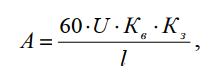

Производительность шлифовального станка (А, листов/час) определяется по формуле:

где Кз – коэффициент заполнения станка по длине, Кз=0,9.

7. Упаковка и маркировка фанеры

Фанеру упаковывают в пачки массой не более 80 кг. По согласованию с потребителем фанеру можно упаковать в пакеты увеличенной массы, но не более 900 кг. Листы фанеры укладывают в пачки лицевыми сторонами внутрь. Каждую пачку сверху и снизу укрывают упаковочной (низкосортной) фанерой, а по кромкам деревянными планками из сухой здоровой древесины. Затем пачку перевязывают металлической (стальной) лентой в продольном и поперечном направлениях. Фанеру низших сортов общего назначения можно упаковывать веревкой.

Для уменьшения расхода упаковочных материалов, улучшения хранения фанеры и снижения трудозатрат созданы автоматы, упаковывающие фанеру в пачки массой до 1 т.

На каждую пачку фанеры наносят маркировку, в которой указывают: наименование предприятия-изготовителя; марку и сорт фанеры породу древесины, размеры фанеры, сложность, число листов в пачке, массу пачки (пакета),

вид обработки поверхностей наружных слоев фанеры, обозначение стандарта, которому соответствует фанера.