Содержание страницы

- 1. Общие требования и рекомендации по организации окорки

- 2. Организация удаления отходов окорки

- 3. Рекомендации по организации подготовки сырья к окорке

- 4. Общие технологические схемы компоновки участков окорки

- 5. Технологические схемы участков окорки с раскряжевкой балансирными пилами

- 6. Организация окорки в лесопильном производстве

- 7. Основные технологические схемы размещения окорочных станков в лесопильных потоках

- 8. Примеры производства с организацией окорки хлыстов и пиловочника

- 9. Окорка балансов и рудничной стойки

- 10. Окорка в технологиях шпалопиления

- 11. Окорка низкокачественной древесины

Существуют различные технологические схемы [1, 2, 6, 22] организации окорки в зависимости от условий производства. Стандартно технологический процесс окорки с использованием окорочных станков включает следующие операции.

- подготовку сырья к окорке (выдерживание в бассейне, тепловую обработку);

- подсортировку и подачу в цех;

- окорку;

- раскряжевку окоренных лесоматериалов;

- создание межоперационного запаса для перерабатывающего производства;

- транспортирование готовой продукции из цеха;

- транспортирование отходов окорки и раскряжевки, их сортировку и складирование;

- утилизацию отходов производства.

Эффективность производства, качество продукции, производительность зависят от правильной организации процессов окорки, соответствия оборудования по типу и производительности в технологических линиях. Опыт эксплуатации позволил выработать основные правила и рекомендации по проектированию различных окорочных производственных участков, которые будут рассмотрены далее.

Для организации процессов окорки в поточных линиях и разделки длинномерных сортиментов на коротье в общем случае используется следующее оборудование:

- станки для окорки;

- средства для зачистки сучьев (станки с дополнительными роторами и зачистным инструментом, площадки для ручной зачистки);

- средства для оцилиндровки закомелистой части бревен в лесопильных производствах (станки с дополнительной окорочной головкой);

- оборудование для раскряжевки (пилы, слешеры, триммеры);

- околостаночное оборудование для механизации вспомогательных операций (подающие конвейеры, приемные механизмы (из окорочного станка), выносные рольганги, металлоискатели, барабаны заказа, будки оператора);

- оборудование для транспортировки лесоматериалов (транспортеры продольные, поперечные, бревнотаски, рольганги, конвейеры, погрузчики);

- оборудование для междуоперационных запасов и подсортировки лесоматериалов по толщине (накопители, буферные площадки, бревносбрасыватели, разобщители);

- оборудование для погрузочных операций (погрузчики, манипуляторы, тельферы, кран-балки, краны);

- разворотные устройства;

- оборудование для транспортировки и сбора отходов окорки и от раскряжевки (транспортеры ленточные и скребковые, сетчатые конвейеры для стружки, рольганги, автопогрузчики, бункеры).

Исходными для проектирования поточных линий с окоркой являются следующие данные:

- объемы сырья, подлежащие окорке;

- виды сырья (хлысты, пиловочник, долготье, коротье, шпальный кряж, низкокачественная, некондиционная древесина);

- основные размерно-качественные характеристики сырьевых материалов (средний и максимальный диаметр, породный состав);

- состояние сырья (мороженая, свежесрубленная, сухая древесина), его влажность, способ подготовки (в бассейнах, с обогревом, без подготовки);

- требуемое качество окорки (грубая, чистая, в пролыску, с зачисткой сучьев);

- виды готовой продукции (пиловочник, балансы, рудстойка, шпалы, столбы электропередач, пропсы, фанерный, спичечный, тарный кряж, колотые балансы, заготовки для тары и технологическая щепа).

1. Общие требования и рекомендации по организации окорки

При проектировании участков окорки необходимо учитывать ряд следующих общих для любых условий требований и рекомендаций:

- следует минимизировать транспортные и перегрузочные операции в технологических схемах, требующих дополнительных механизмов, трудозатрат и увеличения штата;

- в случаях использования бассейнов окорочные участки или цехи следует располагать ближе к цехам распиловки, а пространства между ними делать закрытыми для утепления либо предусматривать бассейны между цехами окорки и распиловки, что позволит исключить обмерзание бревен, доставаемых из бассейнов или после окорки;

- монтаж окорочного и раскряжевочного оборудования должен предусматриваться около сортировочного или выгрузочного транспортера;

- расчетную производительность окорочных станков следует принимать для условий зимнего времени, и она должна соответствовать производительности раскряжевочного оборудования;

- для упрощения технологических схем следует использовать двух- и многороторные станки, которые могут одновременно выполнять грубую, чистую окорку, зачистку остатков сучьев, оцилиндровку комлевой части;

- при повышенных требованиях к качеству окорки, а также при окорке мерзлых лесоматериалов, когда требуется более тщательная настройка прижима короснимателей, следует предусматривать операцию подсортировки бревен по диаметрам;

- подача хлыстов под пилу выполняется комлем вперед, а подача

- на окорку и распиловку должна быть вперед вершиной, поэтому в технологических линиях следует предусматривать либо технологию подачи сырья противопотоком (рис. 5), либо разворот бревен манипулятором (рис. 6);

- в цехах переработки круглых лесоматериалов наиболее распространены технические решения транспортных и переместительных операций с использованием транспортеров и бревносбрасывателей.

Такие решения имеют много существенных недостатков, например, занимают большие площади и ограничивают, усложняют планировку основного оборудования. Усовершенствовать технологический процесс, освободить дополнительные площади, обеспечить гибкие технологические связи и автоматизировать производственный процесс позволяет использование тельферов, монорельсовых грейферов, мостовых кранов-манипуляторов.

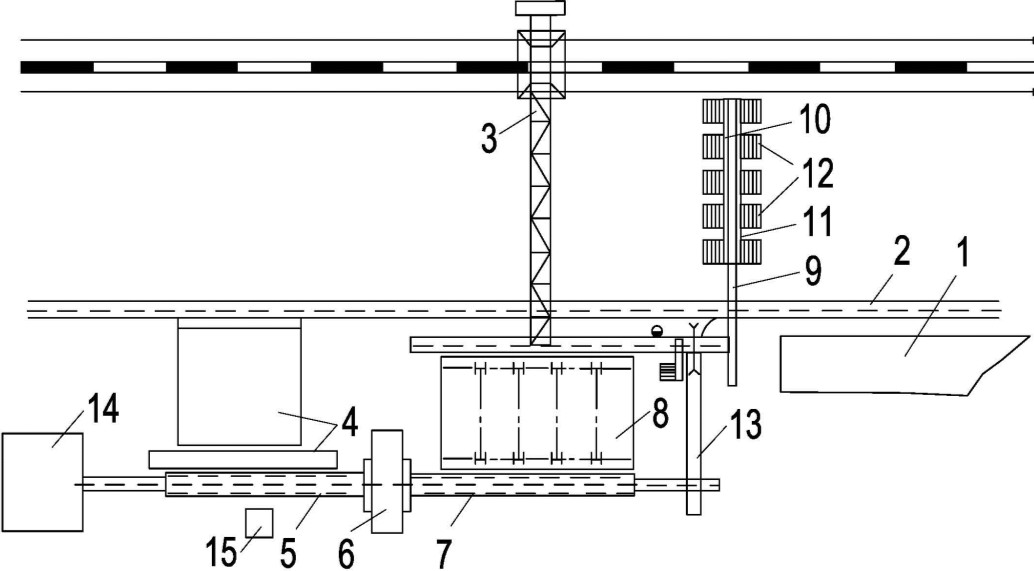

Рис. 5. Технология подачи сырья на противопотоке [1]: 1 – полуавтоматическая раскряжевочная установка ЛО-15А; 2 – транспортер поперечный; 3 – транспортер сортиментов; 4 – питатель ЛТ80; 5 – транспортер сортировки пиловочника; 6 – штабеля; 7 – окорочный цех; 8 – штабеля окоренного пиловочника

Рис. 6. Схема сортировки с использованием манипуляторов СФ-65Н [1]: 1 – установка раскряжевочная; 2 – транспортеры-лотки; 3 – лесонакопитель; 4 – манипуляторы; 5 – цех окорочный; 6 – питатель; 7 – площадка дообрубки сучьев

2. Организация удаления отходов окорки

Отходы от окорки на роторных станках могут подаваться в бункер пневмотранспортом или ленточным транспортером, от окорки дисковыми станками выбрасываются непосредственно в контейнер, а опилки и кусковые отходы от балансирных пил, слешеров убираются скребковыми транспортерами в бункеры. При использовании двухроторных станков с окаривающими и зачистными инструментами появляется возможность раздельно удалять кору и остатки сучьев.

3. Рекомендации по организации подготовки сырья к окорке

В качестве подготовительных мероприятий для окорки используется обогревысрья в бассейне или конвекционны ми устройствами на газовом теплоносителе. В бассейнах закрытого или открытого типа происходит размокание коры в летних условиях и оттаивание мерзлой коры с размоканием в зимнее время. Дополнительно осуществляется отмывание загрязненных лесоматериалов от грязи и абразивных включений. Также в бассейнах выполняется подсортировка бревен по толщинам.

Следует учитывать такие недостатки технологий подготовки сырья в бассейнах, как высокие энергозатраты на производство и капвложения на строительство, вредные и опасные факторы труда рабочих на акватории бассейнов, неблагоприятное экологическое воздействие на окружающую среду, а также повышенную влажность в цехах окорки и переработки.

За последние два десятилетия развитие окорочного оборудования, новых типов инструментов с твердосплавными сменными пластинками в качестве режущих лезвий, использование для ребер вальцов также сменных твердосплавных накладных пластинок, гидро- и пневматических элементов прижима рабочих органов станков, создание многороторных станков позволило сделать во многих случаях наиболее эффективными технологические линии без влажной подготовки сырья. Обязательной здесь остается перед окоркой сортировка сырья по диаметрам и породам, что позволяет выполнять настройку станков не более одного раза в смену.

4. Общие технологические схемы компоновки участков окорки

Участки окорки с учетом условий могут быть организованы в виде блока окорки непосредственно в цехе основного производства или в отдельном цехе окорки.

В зависимости от исходных данных для проектирования участки окорки могут быть оснащены несколькими станками как одного типоразмера, так и разнотипными.

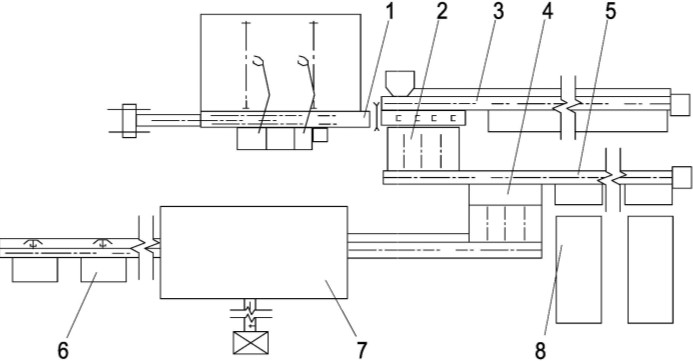

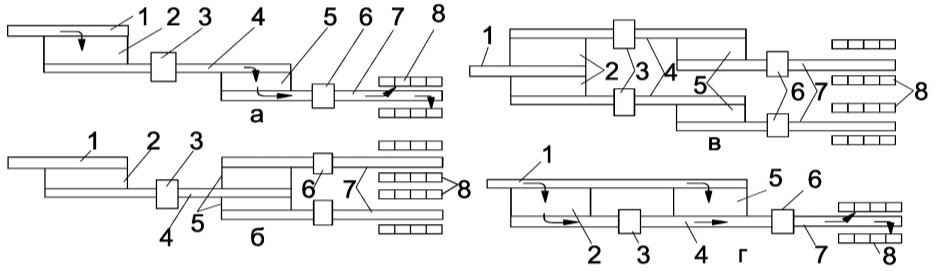

В общем виде одностаночный технологический поток (рис. 7, а) будет состоять из поперечного транспортера-питателя, подающего транспортера, впередистаночного рольганга, окорочного станка, позадистаночного рольганга, сбрасывателя, транспортеров возвратного и выносного.

Современное оборудование позволяет выполнить эту схему в нескольких вариантах. Например,свтмоевпередистаночного рольганга может быть установлен подающий конвейер, а вместо позадистаночного рольганга – приемное устройство и выносной транспортер.

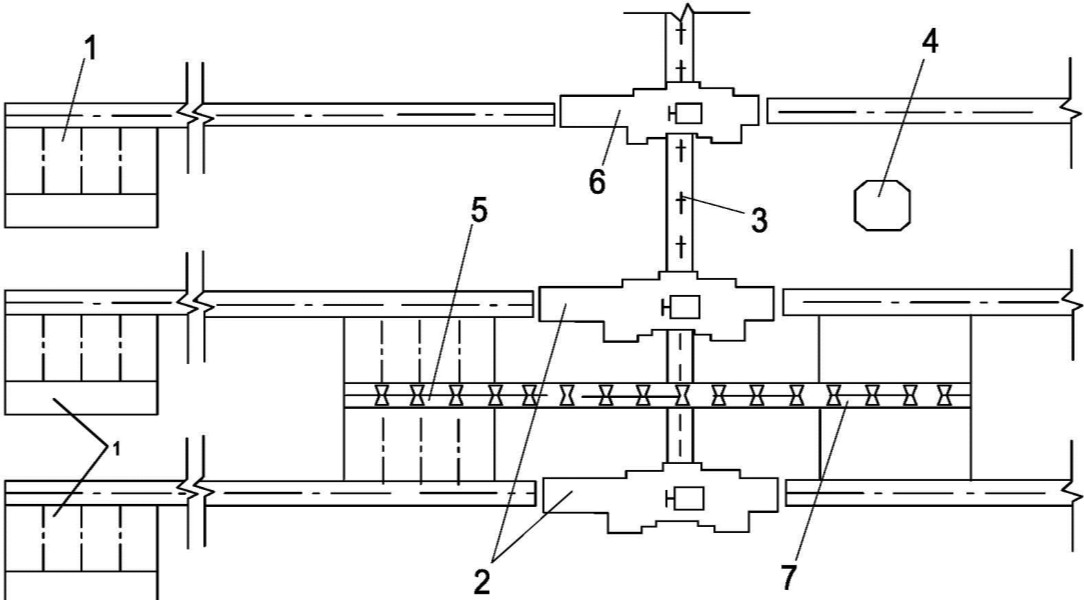

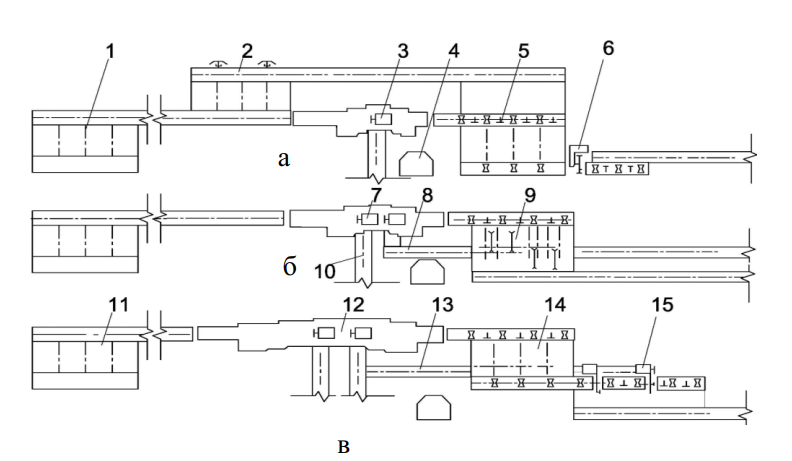

Рис. 7. Технологические схемы компоновки участков окорки [1]: а – с возвратом на доокорку; б – с параллельной расстановкой станков; в – с последовательной расстановкой станков; 1 – питатель; 2 – сбрасыватель бревен; 3 – транспортер отходов; 4 – транспортер возвратный; 5 – пульт оператора; 6 – станок окорочный; 7 – сбрасыватель двухсторонний

Другой вариант касается узла подготовки сырья к окорке. Если в нем имеется питатель для поштучной подачи сырья в цех, то в этом случае отпадает необходимость в сбрасывателе и буферном поперечнике, бревна подаются прямо на рольганг станка, который установлен соосно с подающим транспортером.

Третий вариант компоновки будет при использовании станков с возможностью возврата некачественно окоренных бревен через ротор станка, например станков типа Cambio, ОК-35М, ОК-66М, Nicholson.

В этом случае схема линии значительно сокращается, так как отпадает необходимость в возвратном транспортере 4 (см. рис. 7, а).

Такая же схема без возвратного транспортѐра может быть скомпонована с использованием двухроторного станка или с применением современных инструментов, систем прижима рабочих органов, обеспечивающих качественную окорку мерзлых и сухих лесоматериалов.

При использовании станков одного типоразмера в технологических линиях чаще всего их устанавливают параллельно (рис. 7, б). Непосредственно в цехе или за его пределами предусматривается конструктивное решение по взаимозаменяемости потоков, а при наличии четырех и более потоков окорки устраивается дополнительный поток с резервным станком.

Если главным требованием производства является качество продукции, например при окорке экспортных балансов, то станки располагаются последовательно. При этом для рационального использования площади они смещаются относительно продольной оси (рис. 7, в). На одном станке выполняется грубая окорка, а на втором чистовая и зачистка сучьев. Основным недостатком этой схемы является более низкая производительность по сравнению с параллельной схемой расположения, но эта проблема успешно решается при использовании двухроторных станков.

5. Технологические схемы участков окорки с раскряжевкой балансирными пилами

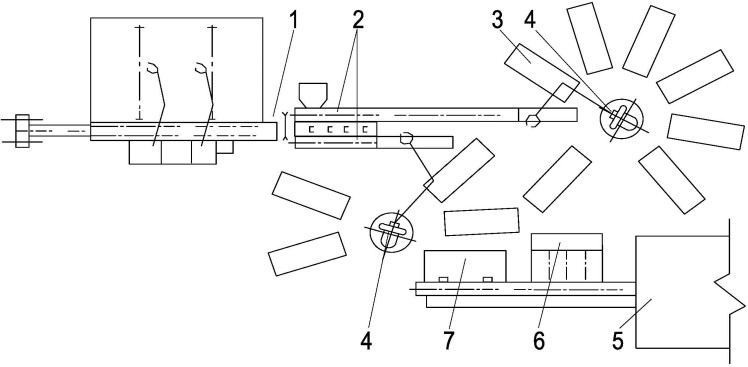

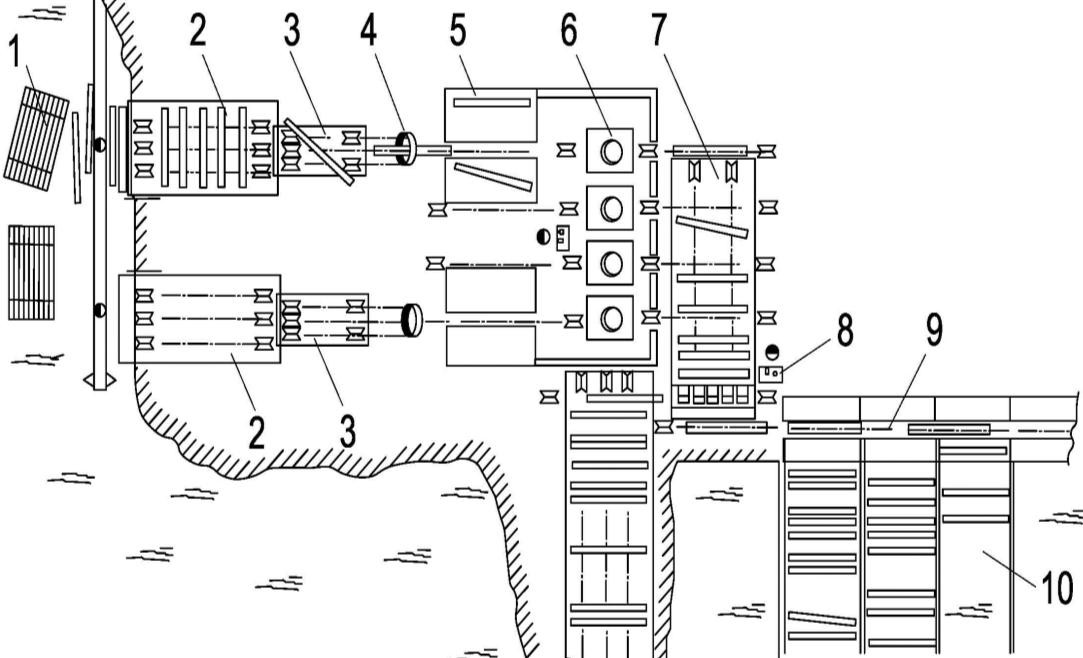

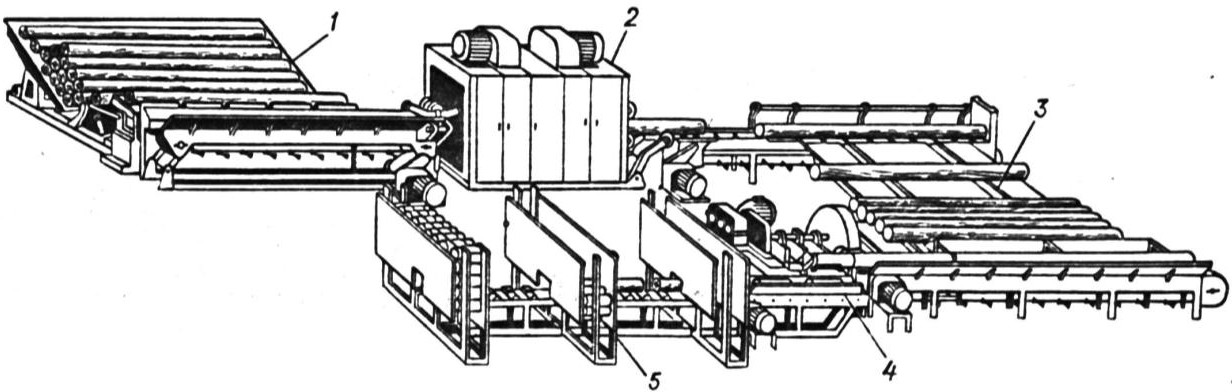

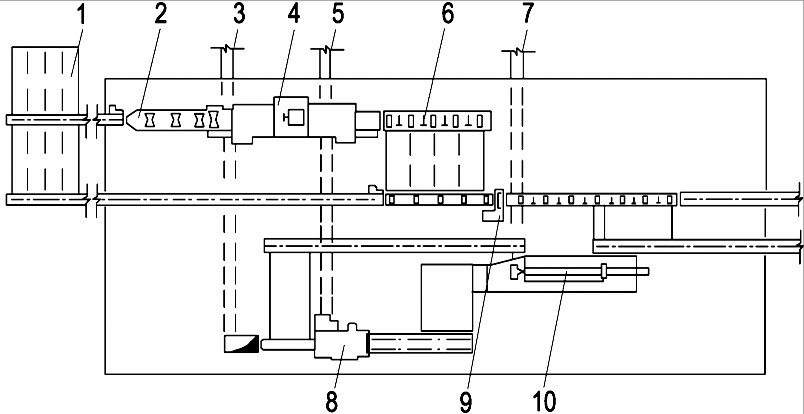

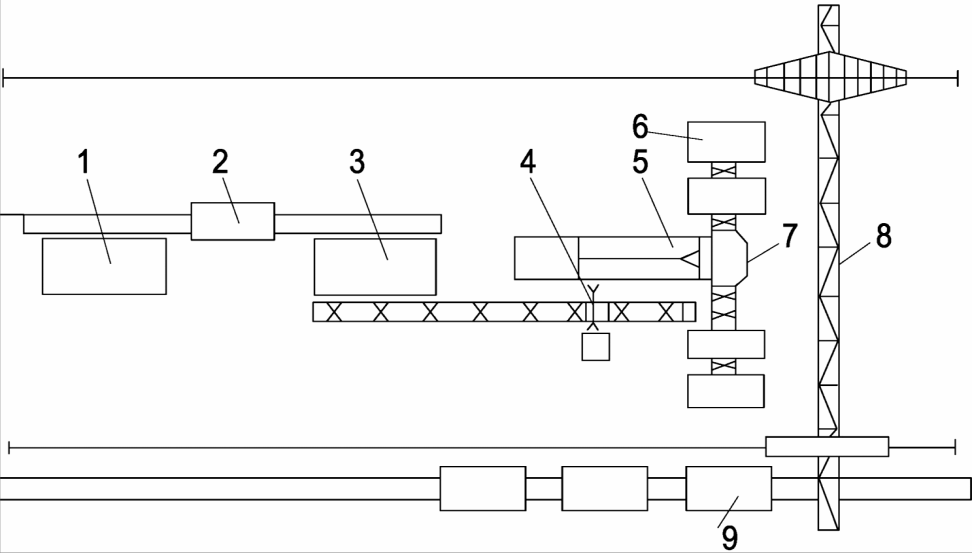

Наиболее общие технологические схемы окорки с раскряжевкой балансирными пилами приведены на рис. 8. В зависимости от назначения и условий производства они подразделяются на четыре варианта.

Процесс обработки выполняется следующим образом.

Поступающее от раскряжевочных эстакад или из бассейнов долготье транспортируется бревнотаской 1 (см. рис. 8). Сортименты, предназначенные для окорки, сбрасываются на буферную площадку 2 и транспортером подаются в окорочный станок 3. После окорки приемным транспортером 4 передаются для сбрасывания на промежуточный накопитель 5 и подаются на раскряжевку балансирной пилой 6. Коротье после раскряжевки выносным транспортером 7 передается в зону доработки (ручной зачистки остатков сучков и коры) и пакетирования, где выполняется укладка в контейнеры или карманынакопители 8.

Рис. 8. Технологические схемы окорки с раскряжевкой балансирными пилами [2]: а – поток с одним окорочным станком и пилой; б – с одним окорочным станком на два потока с раскряжевкой; в – два потока с пилой после каждого станка; г – с возможностью раскряжевки без окорки; а, в – схемы потоков при равной производительности головных станков; б, г – схемы, когда производительность окорочного станка выше (б) или ниже (г) производительности лесопильного оборудования; 1 – продольный транспортер для подачи в цех (бревнотаска); 2 – поперечный транспортер (буферная площадка, накопитель); 3 – станок окорочный; 4 – приемный (из окорочного станка) конвейер; 5 – поперечный транспортер (промежуточный накопитель); 6 –ипла балансирная (в лесопильном производстве круглопильный станок, лесопильная рама); 7 – выносной транспортер; 8 – контейнеры или карманы-накопители (поперечные или продольные конвейеры)

По схеме б (см. рис. 8) организовывается работа многих лесобаз. Здесь один станок обслуживает две пилы, поэтому возможна только сезонная работа, так как в зимний период при окорке мерзлых лесоматериалов производительность окорочных станков падает в несколько раз по сравнению с окоркой свежесрубленных.

По другой схеме (см. рис. 8, в) с неполной загрузкой будут работать окорочные станки в летний период. В зимний сезон, когда доставка долготья по замерзшей акватории прекращается, работа лесобазы производится на запасах сырья.

Особенность линии на рис. 8, г заключается в том, что окорочный станок 3 и балансирная пила 6 связаны соосно установленным транспортером 4, поэтому бревна без дополнительных перегрузочных операций поступают на раскряжевку. В случае длительного останова окорочного станка бревна с подающего транспортера сбрасываются не на поперечный транспортер 2, а на транспортер 5 и без окорки подаются на раскряжевку 6.

6. Организация окорки в лесопильном производстве

Организация окорки в лесопильном производстве выполняется с учетом следующих требований и рекомендаций:

- предрамную окорку пиловочника экономически целесообразно применять практически во всех лесопильных заводах с мощностью по сырью от 20 тыс. м3;

- для каждого постава лесопильных рам с целью уменьшения потерь древесины пиловочник следует рассортировывать на размерные и качественные группы. При этом тонкие и средней толщины бревна рекомендуется сортировать с точностью ±1 см (один четный диаметр), а крупномерные ±2 см (два четных диаметра). Также рекомендуется сортировка бревен по двум группам длины и двум сортовым группам в зависимости от диаметра гнили;

- в случаях организации сложной комбинированной технологии лесопиления с использованием одновременно среднепросветных, широкопросветных лесорам и фрезернопильных линий не следует в окорочном цехе принимать количество окорочных станков более двух разных типоразмеров, как это встречается в зарубежных линиях, так как увеличение количества типоразмеров станков приводит к дроблению лесопотоков, усложнению технической эксплуатации, инструментального хозяйства и снижению экономической эффективности производства;

- для обеспечения наилучших условий работы окорочные станки следует располагать в непосредственной близости перед лесопильными рамами, на которые сырье поступает в рассортированном виде, что позволяет выполнять более точную регулировку рабочих органов окорочного станка при переходе на распиловку другим поставом;

- при необходимости использования двух и более станков целесообразно принимать их различного типоразмера. Выбор обусловлен характеристиками сырья средней и максимальной толщин пиловочника. В основном типоразмеры принимаются в следующих пропорциях: два меньшего и один больший типоразмеры, например два ОК-40 и один ОК-63 или два ОК-63 и один ОК-80. В зависимости от размерных характеристик и объемов сырья типоразмеры и их соотношения уточняются для конкретных условий.

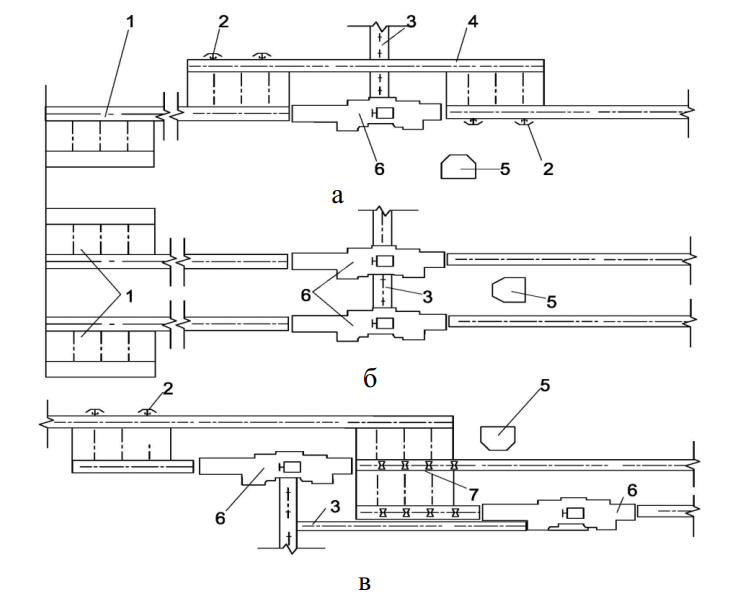

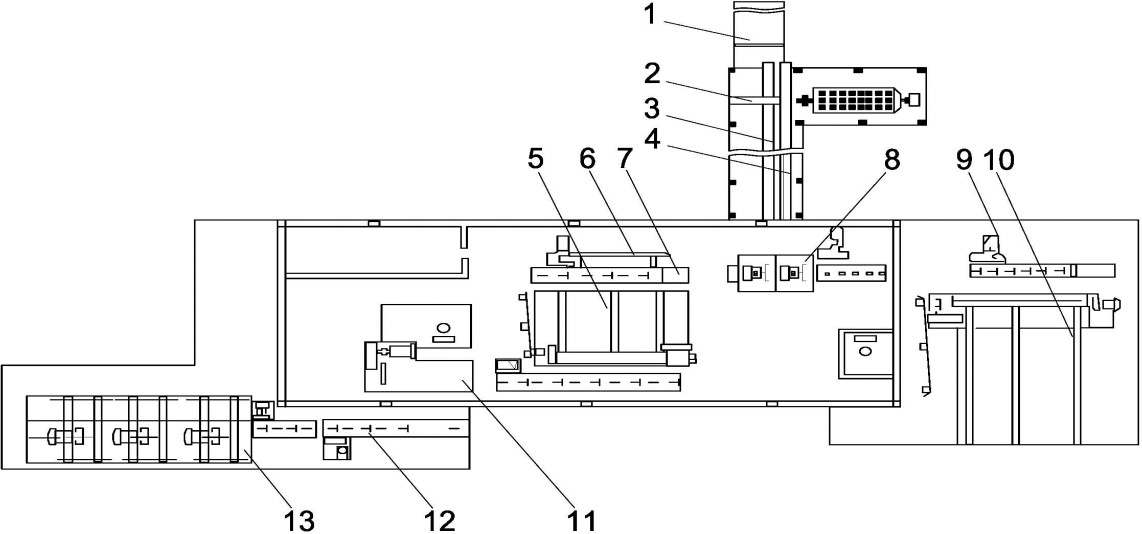

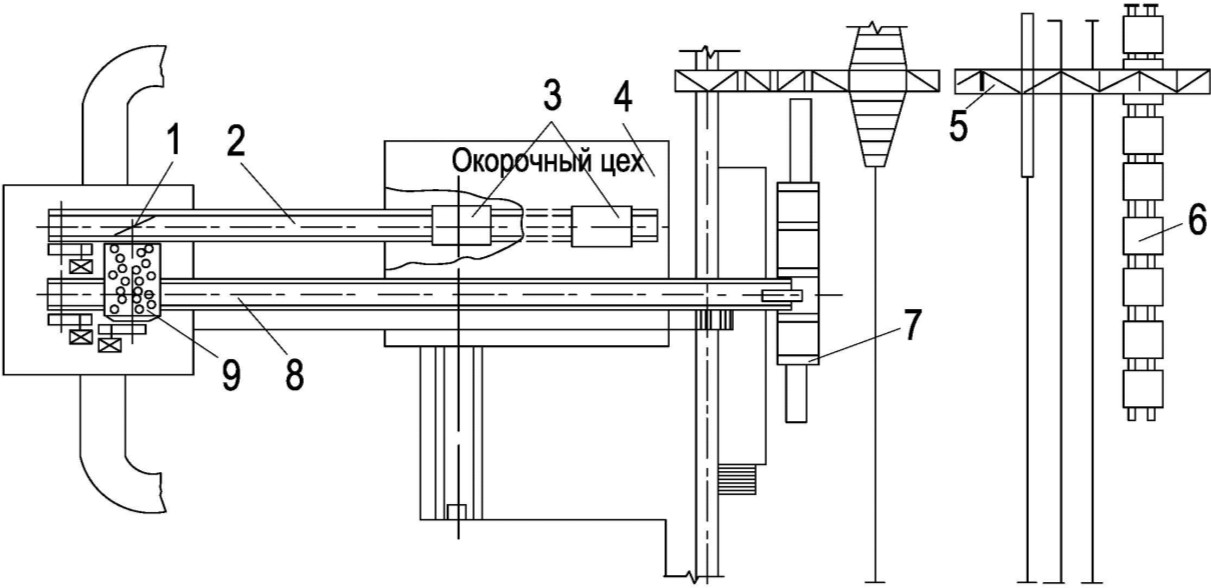

Технологические схемы предрамной окорки пиловочника могут быть организованы с последовательной и параллельной установкой станков. Пример схемы окорки с параллельной установкой станков приведен на рис. 9.

Рис. 9. Технологическая схема окорки пиловочника с параллельной установкой станков [1]: 1 – питатель; 2 – станок окорочный ОК40-2; 3 – транспортер для коры; 4 – кабина оператора; 5 – сбрасыватель бревен двухсторонний; 6 – станок окорочный ОК63-2; 7 – рольганг возврата бревен

7. Основные технологические схемы размещения окорочных станков в лесопильных потоках

Возможны следующие четыре основные схемы размещения окорочных станков в составе лесопильных потоков:

- в месте выгрузки бревен из воды;

- в месте подачи бревен и штабелей в сортировочный бассейн лесоперерабатывающего цеха;

- после бассейна перед подачей бревен в цех распиловки;

- в цехе перед лесопильной рамой, когда бревна рассортированы по градациям толщины.

Опыт эксплуатации позволил определить преимущества и недостатки этих технологических схем.

Первый вариант установки окорочных станков позволяет обеспечить возможность совмещения операции окорки с операцией выгрузки бревен. Основное преимущество в этом случае заключается в использовании выгрузочного транспортера для подачи бревен непосредственно в окорочный станок и бревна с насыщенной влагой, корые легко поддаются окорке. Но такой вариант имеет следующие недостатки:

- перед распиловкой окоренные бревна должны храниться в штабелях, и, чтобы избежать растрескивания, требуется делать регулярные проливы водой;

- требуется укрывать штабеля от солнца;

- при выгрузке бревен из воды окорка будет выполняться сезонно только в летнее время, и для обработки заданных объемов потребуется большее количество окорочных станков, чем при равномерной окорке в течение всего года.

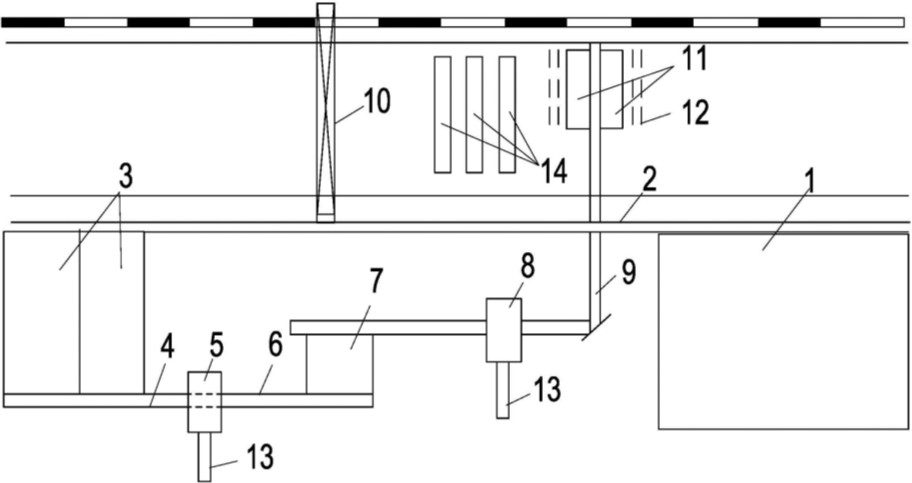

Схема также целесообразна в случаях, когда имеется возможность хранения зимних запасов сырья в воде. Тогда при подаче сырья в виде свежесрубленного пиловочника окорка выполняется перед лесоцехом или непосредственно в нем. Одновременно отпадает необходимость в установке оборудования по отжиму коры от воды. Примеры реализации такой схемы показаны нриас. 10 и 11.

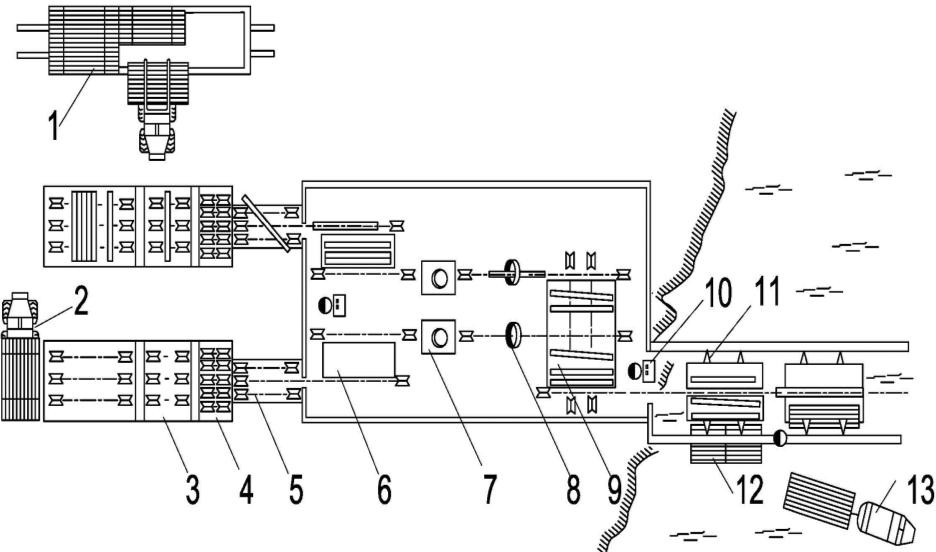

Рис. 10. Схема организации окорки пиловочника по варианту 1 при выгрузке бревен из воды [2]: 1 – пучки бревен; 2 – разобщитель; 3 – разворотное устройство; 4 – металлоискатель; 5 – разделительная площадка; 6 – окорочный станок; 7 – сборочный транспортер; 8 – барабан заказа; 9 – сортировочный транспортер; 10 – сортировочные дворники

Рис. 11. Схема организации окорки по варианту 1 при сухопутной доставке пиловочника [2] : 1 – железнодорожный вагон; 2 – лесовоз; 3 – поперечный транспортер; 4 – разобщитель бревен; 5 – разворотное устройство; 6 – буферная площадка; 7 – окорочный станок; 8 – металлоискатель; 9 – сборочный транспортер; 10 – барабан заказа; 11 – сортировочный транспортер; 12 – пучки окоренных бревен; 13 – буксир

Преимуществом второго варианта установки окорочных станков является снижение трудозатрат на хранение пиловочника в неокоренном виде, обеспечение более равномерной загрузки окорочных станков и занятость рабочих в течение года. Недостатками будут следующие:

- ухудшение процесса окорки подсохших и особенно промерзших в штабелях сплавных бревен;

- содержание большого количества ила, песка и абразивных включений в коре древесины, вызывающих износ инструментов.

Из-за указанных недостатков этот вариант не имеет широкого распространения на практике.

Третий вариант в отличие от второго имеет преимущество в том, что бревна в цех распиловки подаются после бассейна, когда подсохшая кора размягчается, а мерзлая оттаивает и легче отделяется от древесины. Также большая часть абразивных включений смывается с коры, а процесс ее транспортирования и отжима легко механизируется. Поскольку окорочные станки устанавливаются в одном месте, то облегчается процесс перемещения и хранения сырья в неокоренном виде.

Недостатком схемы является необходимость в бассейне больших размеров или дополнительном бассейне после окорки, где должны длительно храниться уже окоренные лесоматериалы.

Этот вариант более распространен на лесопильных и лесоперевалочных предприятиях, а также рекомендуется в цехах с большим количеством потоков и по двум схемам:

1) при отрицательных температурах: штабель – бассейн – окорочное отделение – бассейн – цех;

2) при положительных температурах: выгрузка из воды – окорочное отделение – бассейн – цех.

Четвертый вариант установки окорочных станков непосредственно в цехе лесопиления перед лесопильной рамой упрощает технологическую схему и имеет преимущество в том, что обеспечивается поточная организация процесса с наименьшими затратами на перевалку и транспортировку бревен. Отпадает необходимость в строительстве отдельного окорочного блока или дополнительного бассейна для окоренного сырья. Нет необходимости в специальной перенастройке станка на обработку сырья различного диаметра.

Схемы имеют следующие недостатки:

- создается взаимосвязь окорочного оборудования с лесопильным, что снижает коэффициент использования станков, так как остановка любого станка вызывает остановку всей линии;

- производительность окорочного станка выше производительности лесопильной рамы, поэтому окорочный станок будет недогруженным;

- установка перед двумя лесопильными рамами одного окорочного станка не позволит стабильно обеспечивать лесорамы окоренным сырьем необходимого диаметра, тем более в зимнее время.

- Рассматриваемая схема компоновки широко применяется в США и Канаде. В российских условиях по этому варианту рекомендуется размещать оборудование в случаях:

- вновь возводимых цехов с одним технологическим потоком;

- при использовании для раскроя пиловочника ленточнопильных или круглопильных станков.

8. Примеры производства с организацией окорки хлыстов и пиловочника

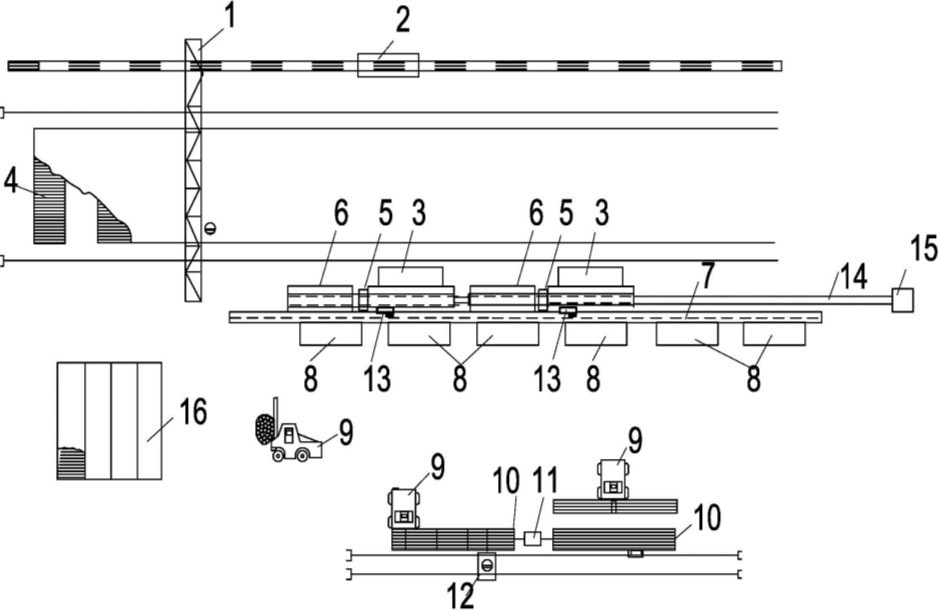

При вывозке хлыстов непосредственно на лесозаводы применяется технология, аналогичная технологии работ нижних складов. Вариант организации складского хозяйства на лесопильном заводе при доставке хлыстов сухопутным транспортом показан на рис. 12.

Рис. 12. Схема организации разделки хлыстов и окорки пиловочника [6]: 1 – автомобиль лесовозный; 2 – площадка разгрузочная; 3 –сутановка раскряжевочная; 4 – накопитель отходов; 5 – транспортер продольный; 6 – сортировочная линия; 7 – штабель бревен; 8 – автопогрузчик; 9 – транспортер поперечный поштучной выдачи бревен; 10 –сутройство отбраковочное; 11 – штабель некондиционных бревен; 12 – устройство разворотное; 13 – площадка разобщительная; 14 – станок окорочный; 15 – транспортер сборочно-сортировочный; 16 – бункер отходов

9. Окорка балансов и рудничной стойки

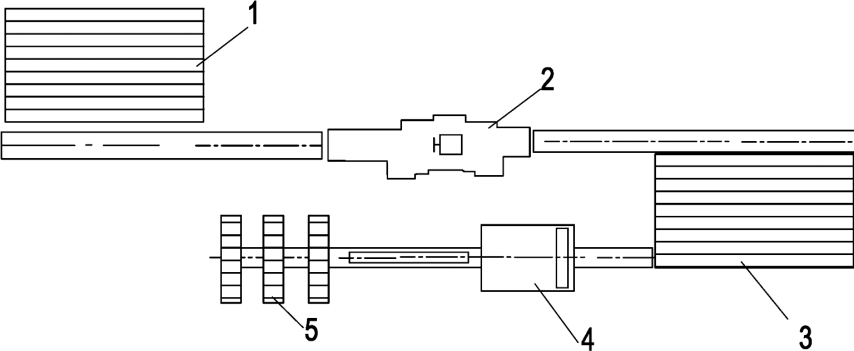

Окорка балансов и рудничной стойки в лесопромышленных предприятиях производится обычно без предварительной гидротермической подготовки [1]. Поэтому участок подготовки сырья содержит раскряжевочную установку, устройство для подсортировки по породам и диаметрам, питатель и подающий транспортер.

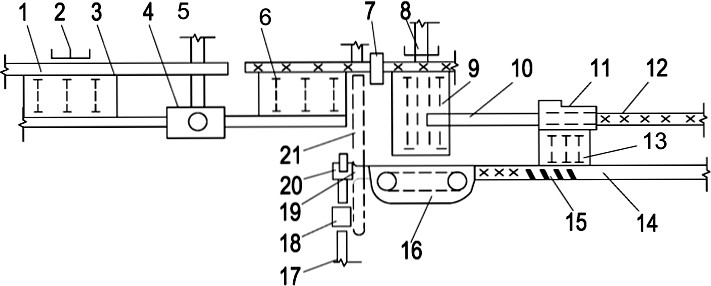

Главной особенностью в этой технологии является то, что при производстве экспортных балансов и пропсов необходима не только качественная окорка, но и зачистка остатков сучьев заподлицо с поверхностью ствола. В этих случаях следует предусматривать либо площадки для ручной зачистки, либо зачистные станки в составе технологической линии, но наиболее эффективным будет применение двухроторных станков. Примеры технологических схем цехов окорки балансов, рудничной стойки и шпальника приведены на рис. 13−22.

Рис. 13. Технологические схемы цехов окорки балансов, рудничной стойки и шпальника [1]: а – со станком ОК40-2 и балансирной пилой; б – со станком 2ОК40-1 и слешером; в – со станком 2ОК63 и установкой ЛО-50А; 1,11 – питатель; 2 – транспортер возвратный; 3 – станок окорочный ОК40-2; 4 – кабина оператора; 5 – сбрасыватель двусторонний; 6 –ипла балансирная ЦБ -7; 7 – станок окорочный 2ОК40-1; 8,13 – транспортер отходов; 9 – слешер; 10 – транспортер коры; 12 – станок окорочный 2ОК63; 14 – транспортер поперечный; 15 – установка раскряжевочная цепная ЛО-50А

Рис. 14. Линия для производства балансов [1]: 1 – контейнеры; 2 – лоток; 3, 4 – транспортеры стружки и коры; 5 – накопитель; 6 – сбрасыватель; 7 – конвейер позадистаночный; 8 – станок окорочный; 9 – конвейер цепной; 10 – питатель; 11 – установка раскряжевочная; 12 – транспортер сортировочный; 13 – устройство пакетоформирующее

Рис. 15. Полуавтоматическая линия для производства балансов ЦНИИМЭ [6]: 1 – магазин буферный; 2 – станок окорочно-зачистной 2ОК40-1; 3 – накопитель промежуточный; 4 – установка раскряжевочная; 5 – устройство пакетоформирующее

Рис. 16. Типовая схема линии для производства балансов с технологией подачи сырья на противопотоке: 1 – магазин буферный; 2 – станок окорочно-зачистной; 3 – накопитель промежуточный; 4 –сутановка раскряжевочная; 5 – устройство пакетоформирующее

Рис. 17. Схема цеха подготовки круглых и колотых балансов: 1 – питатель; 2 – конвейер впередистаночный (подающий); 3 – транспортер уборки гнили; 4 – станок окорочный роторный; 5 – транспортер уборки коры; 6 – сбрасыватель рычажный; 7 – транспортер уборки опилок; 8 – станок для окорки и выколки гнили; 9 –сутановка раскряжевочная; 10 – гидроколун

Рис. 18. Схема поточной линии балансов в Шуйско-Виданском леспромхозе [22]: 1 – эстакада раскряжевочная; 2 – транспортер сортировочный; 3 – площадка буферная; 4 – подающий транспортер окорочного станка; 5 – станок окорочный; 6 – приемный транспортер окорочного станка; 7 – горка буферная; 8 – пила балансирная; 9 – выносной транспортер коротья; 10 –окнсольно -козловой кран ККС-10; 11 – площадка дообработки балансов; 12 – карман-накопитель; 13 – транспортеры отходов; 14 – штабели готовой продукции

Рис. 19. Технологическая схема групповой переработки крепежного долготья на коротье в объеме 300 м3 рудстойки в смену [22]: 1 – кран ККС-110; 2 – вагон ж/д; 3 – буферные магазины М-10; 4 – штабель крепежного долготья; 5 – окорочно-зачистные станки ЛО-24; 6 – приемные столы; 7 – сортировочный транспортер; 8 – карманы-накопители долготья; 9 – автопогрузчики 4045-ЛМ; 10 – торцевыравнивающие устройства; 11–дгриопривод торцевыравнивающих устройств; 12 – передвижная раскряжевочная установка; 13 – кабины оператора; 14 – транспортер отходов; 15 – бункер отходов; 16 – штабеля пакетов рудстойки

Рис. 20. Схема поточной линии экспортных балансов и пропсов со слешерной установкой [22]: 1 – бассейн; 2 – многосекционный поперечный транспортер; 3 – буферные горки; 4 – окорочные станки ОК-35М; 5 – собирающий поперечный транспортер; 6 – торцевыравниватель; 7 – слешерная установка; 8 – выносной транспортер готовой продукции

Рис. 21. Схема поточной линии экспортных балансов Вивинского леспромхоза [22]: 1 – площадка раскряжевочная; 2 – транспортер сортировочный; 3 – кран башенный; 4 – магазин буферный М-10 с торцевыравнивателем; 5 – подающий транспортер окорочного станка; 6 – станок окорочный ОК-3; 7 – приемный транспортер окорочного станка; 8 – цепной поперечный транспортер; 9 – транспортер выносной; 10, 11 – площадки сортировочные; 12 – карманы-накопители; 13 –транспортер отходов; 14 – бункер отходов; 15 – кабина оператора

Рис. 22. Технологическая схема переработки низкокачественных лесоматериалов на балансы: 1 – питатель буферный; 2 – станок окорочный; 3 – питатель промежуточный; 4 –сутановка раскряжевочная; 5 – станок для расколки и выколки гнили; 6 –сутройства пакетоформировочные; 7 – шибер; 8 – кран; 9 – вагоны

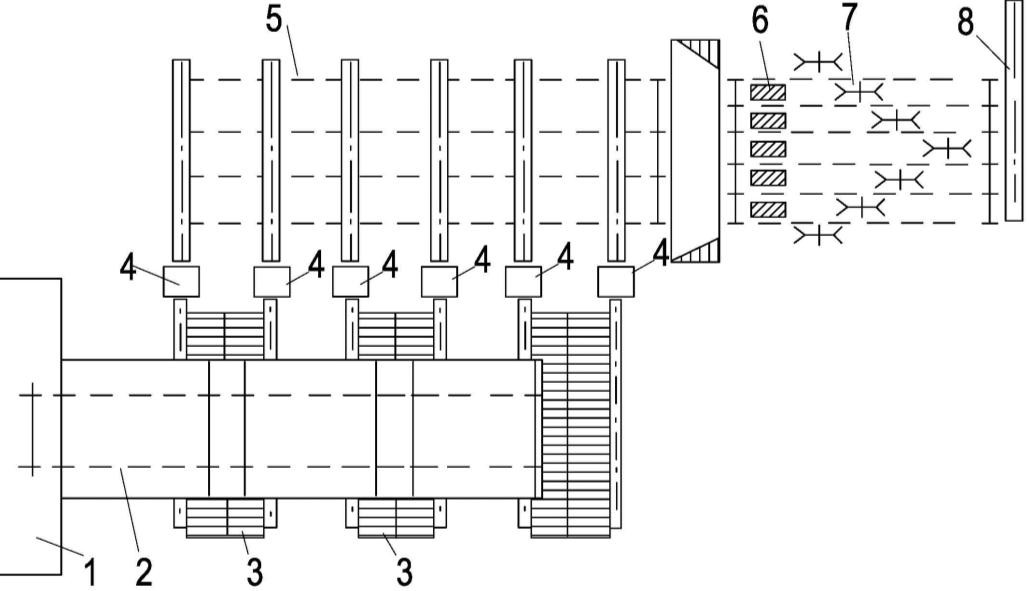

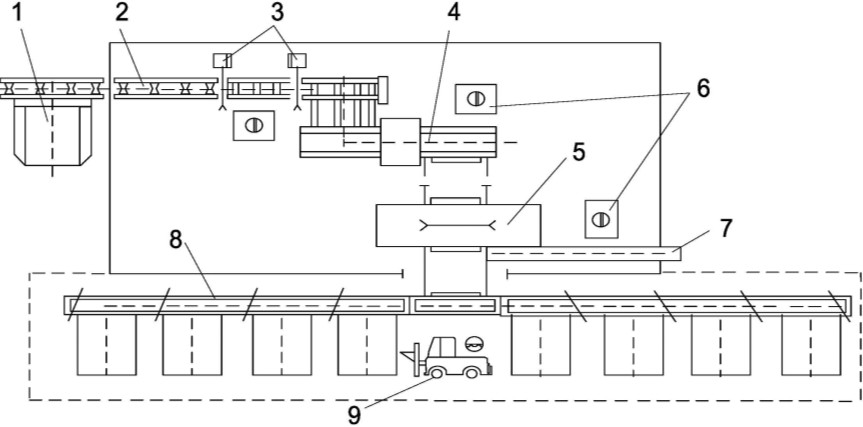

10. Окорка в технологиях шпалопиления

Окорка шпального кряжа производится на станках ОК-66М, одно- и двухроторных станках типоразмеров ОК63, ОК80, ОК100 и на станках специального назначения 2ОК63 и ОКФ (ДС-10). При окорке на роторно-скребковых станках в технологических линиях шпалопиления необходимо устанавливать шпалооправочные станки.

Цехи шпалопиления комплектуются станками в трех базовых вариантах:

- роторно-скребковый станок для грубой окорки и фрезерный шпалооправочный станок;

- специализированный станок режущего типа для чистой окорки;

- шпалооправочный станок.

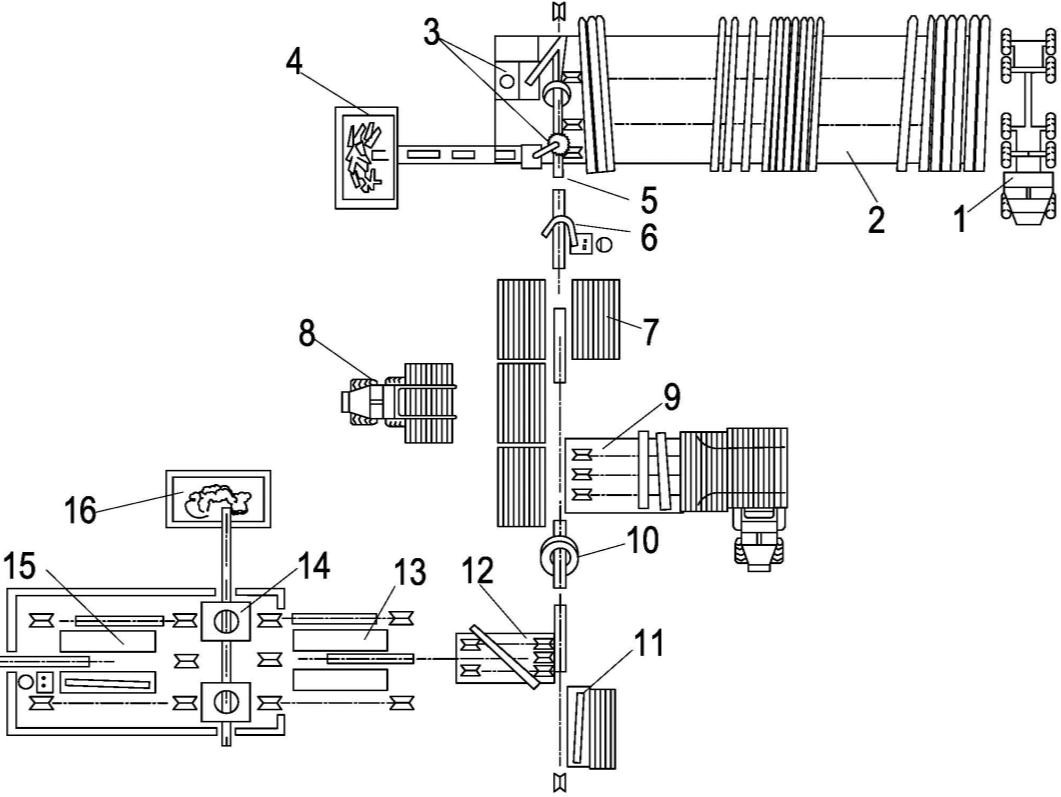

Схема шпалопильного цеха по первому варианту показана на рис. 23.

Технологическая схема цеха шпалопиления по второму варианту не содержит операцию оправки шпал, поэтому шпалооправочный станок в линии отсутствует. В этой схеме вместо однороторного роторно-скребкового станка типа ОК63 может быть предусмотрен либо двухроторный станок 2ОК63, либо станок фрезерного типа ОКФ (ДС-10).

У станка 2ОК63 один ротор выполняет грубую окорку скребковыми инструментами (короснимателями), а второй ротор оснащен торцово-коническими фрезами, которые зачищают остатки луба и сучьев и подготавливают поверхность шпал для последующей пропитки. Производительность станка 2ОК63 достаточна для обслуживания двух шпалопильных станков.

Рис. 23. Технологическая схема шпалопильного цеха с окорочным и шпалооправочным станками [2]: 1 – продольный транспортер; 2 – бревносбрасыватель; 3, 6, 9, 13 – поперечные транспортеры; 4 – окорочный станок; 5, 8, 10 – ленточные транспортеры; 7 – установка раскряжевочная; 11 – станок шпалооправочный; 12 – рольганг для шпал; 14 – транспортер для горбыля; 15 – винтовые ролики рольганга;16 – ленточнопильный шпалоавтомат; 17 – транспортер ленточный; 18 – весы; 19 – сетчатый конвейер для стружки; 20 – киповальный пресс; 21 – кран-балка

На двухдисковых окорочных станках ОКФ кора вместе с верхним слоем древесины снимается в процессе обработки вращающегося ствола.

Схема шпалопильного цеха по второму варианту показана на рис. 24.

Рис. 24. Технологическая схема шпалопильного цеха с применением станка для чистой окорки: 1 – питатель буферный; 2 – конвейер роликовый; 3 – установка раскряжевочная; 4 – станок окорочный; 5 – шпалоавтомат; 6 – кабина оператора; 7 – конвейер ленточный; 8 – линия сортировки и пакетирования шпал; 9 – автопогрузчик

Если в этой схеме будет использован станок для грубой окорки, то в линии после шпалоавтомата 5 должен быть установлен шпалооправочный станок.

Технологическая линия цеха шпалопиления по третьему варианту компонуется аналогично первому варианту (см. рис. 23), но без окорочного станка 4 и соответствующего околостаночного оборудования 2, 3, 5, 6.

11. Окорка низкокачественной древесины

В настоящее время в производственный оборот наряду с деловой все больше вовлекается некондиционная, низкокачественная древесина, для которой также необходима окорка. Специфика такой окорки заключается в больших трудозатратах на очистку коры от остатков древесины и гнили, а также отжима из коры воды в случае подготовки сырья в бассейне. Количество примесей или влаги зависит от состояния сырья, типа оборудования и условий работы. Поскольку кора является ценным сырьем для многих производств, то на сегодня появилась развитая индустрия по заготовке и переработке коры после процессов окорки. Так, пример технологической схемы заготовки коры на дубильные экстракты приведен на рис. 25.

Рис. 25. Технологическая схема заготовки коры на дубильные экстракты: 1 – сбрасыватель плужковый; 2 – конвейер ленточный; 3 – станок окорочный; 4 – цех окорки; 5 – консольно-козловой кран; 6 – эстакады для сушки коры; 7 – контейнеры под загрузку; 8 – конвейеры; 9 – барабан сортировочный

Список литературы:

- Добрачев А.А. Технология и оборудование окорки лесоматериалов: учеб. пособие. Екатеринбург: УГЛТУ, 2000. 91 с.

- Симонов М.Н. Механизация окорки лесоматериалов. М.: Лесн. пром-сть, 1984. 214 с.

- Технология и оборудование лесных складов и лесообрабатывающих цехов. Механическая окорка лесоматериалов: учеб. пособие / А.Р. Бирман, И.В. Григорьев, Б. М. Локштанов, А.Е. Гулько, В.В.Орлов, И.В. Бачериков. СПб.: СПбГЛТУ, 2013 92 с.

- Занимательная география. URL: www. geograf. info

- ООО «Наш Кедр». URL: www. мульча. рф

- Симонов М.Н., Торговников Г.И. Окорочные станки. Устрой- ство и эксплуатация. М.: Лесн. пром-сть, 1990. 182 с.

- Пигильдин Н.Ф. Окорка лесоматериалов. М.: Лесн. пром-сть, 1982. 192 с.

- Симонов М.Н. Теоретические основы механической окорки лесоматериалов и оптимизация параметров гаммы роторных окорочных станков: дис. … д-ра техн. наук: 05.21.01/ Симонов Михаил Никифорович. М.: МЛТИ, 1980. 389 с.

- Перемышцев С.Д. Окорка древесины на складах различными инструментами / ЦНИИМЭ (Ленингр. филиал). Череповец; ЛНИИМЭ, 23 с.

- Valon Kone. URL: www. valonkone. se

- Станок окорочный. Модель ОК-63-1: техн. проект. Петрозаводск: ПКБД ПСЗ, 1982. 76 с.

- Создание унифицированной гаммы окорочных станков: отчет о НИР: 76.18.1 / ЦНИИМЭ; рук. М.Н. Симонов. Химки: 1985. 62 с. № ГР 81038001.

- Создание унифицированной гаммы окорочных станков с гид роприводом: отчет о НИР: 39/2-42-4 /ЦНИИМЭ; рук. М.Н. Симонов. Химки: 126 с. № ГР 01880042894.

- Введенская Л.А., Павлова Л.П., Кашаева Е.Ю. Русский язык и культура речи: учеб. пособие. Изд. 21-е. Ростов н/Д.: Феникс, 539 с.

- Debarker machine. URL: alibaba. com

- Астра. URL: astrawood. net

- Интервеспром. URL: intervesp-stanki. ru

- КодосСтанкоагрегат. URL: kodosagregat. ru