Строганый шпон играет важную роль в мебельной и деревообрабатывающей промышленности, являясь одним из ключевых облицовочных материалов благодаря своей красоте, текстуре и естественной эстетике древесины. Он создается путем строгания ценных пород дерева на специализированном оборудовании, позволяя получать тонкие листы одинаковой толщины, которые используются для создания шпонированных плит, мебели, панелей и элементов интерьера.

Строганый шпон представляет собой тончайшие пласты древесины, отличающиеся выразительным рисунком волокон и насыщенностью оттенков, которые широко применяются как декоративный облицовочный материал в мебельной промышленности, а также при отделке интерьеров. Для получения строганого шпона выбирают древесину, обладающую красивым цветом и чёткой текстурой, поэтому сырьем служат как отечественные, так и экзотические породы.

При производстве применяют породы древесины, которые отличаются высокой декоративной ценностью. Среди африканских пород, из которых изготавливают строганый шпон, можно выделить сапели, акажу (махогони из Африки), сипо, косипо, котибе, фрамире, тпама-эдинам и африканский орех (дибету). Эти виды ценятся за устойчивую окраску и выразительный рисунок текстуры. Кроме африканских, используют также древесину, привозимую из Вьетнама, Индии, Лаоса, которые обеспечивают производство шпона с уникальным оттенком.

Среди пород, произрастающих на территории России и СНГ, для строганого шпона подходят ясень, дуб, бук, ильм, вяз, клен, орех, каштан, груша, яблоня, черешня, лиственница, тополь, берёза, ольха, бархат, чинара и другие. Каждая порода придаёт шпону свои характерные оттенки и структуру поверхности, делая его востребованным в отделочных работах.

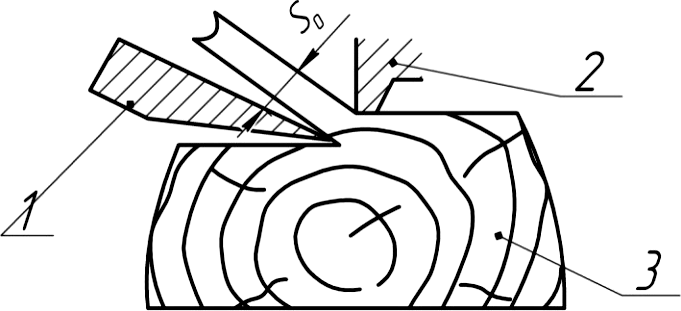

Строгание шпона, так же как и лущение, является процессом резания древесины поперёк волокон. На рис. 1 представлена принципиальная схема этого процесса, где видно, что обжим заготовки осуществляется прижимной линейкой, как и при лущении.

Рис. 1. Схема строгания шпона: 1 – нож; 2 – прижимная линейка; 3 – ванчес

Толщина строганого шпона варьируется в зависимости от вида древесины. Для рассеянно-сосудистых лиственных пород, таких как бук, орех, груша, яблоня, лимонное и красное дерево, толщина составляет 0,4–0,8 мм. Для кольцесосудистых лиственных пород (дуб, шелковица, карагач, каштан) толщина обычно равна 0,8–1,0 мм, а для шпона из хвойных пород сохраняются такие же размеры — 0,8–1,0 мм.

Длина листов шпона начинается от 550 мм и более. По ширине различают: I сорт – не менее 120 мм, II сорт – не менее 80 мм. Влажность материала должна составлять 8±2 % для обеспечения стабильности геометрических размеров в последующей эксплуатации.

Технология поперечного раскроя бревен на кряжи при производстве шпона аналогична распиловке бревен перед лущением. Для удобства и стабильности процесса строгания кряжи предварительно ограничиваются двумя плоскими либо параллельными поверхностями, создающими опорные базы для дальнейшей обработки.

Существует несколько методов продольного раскроя кряжей на ванчесы, выбор которых зависит от диаметра заготовки, вида древесины и необходимого рисунка текстуры. Заболонную часть древесины со светлым или нестандартным оттенком удаляют, а сердцевину также не оставляют в материале, чтобы исключить дефекты на поверхности шпона.

Для разделки кряжей вдоль волокон применяют как вертикальные, так и горизонтальные ленточные пилы, а также горизонтальные лесопильные рамы. Наибольшее распространение получили ленточные пилы благодаря качеству распила, высокой точности и возможности обработки кряжей большого диаметра. Часто используются специализированные круглопильные станки от «Angelo Cremona» (Италия), отличающиеся возможностью поворота кряжа под любым углом вокруг продольной оси для подбора текстуры.

Строгание выполняется на шпонострогальных станках различной конструкции: горизонтальных, вертикальных и наклонных. Подача ванчесов осуществляется с помощью мостовых кранов или тельферов, передвигающихся по монорельсам, что упрощает загрузку массивных заготовок.

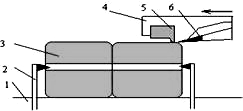

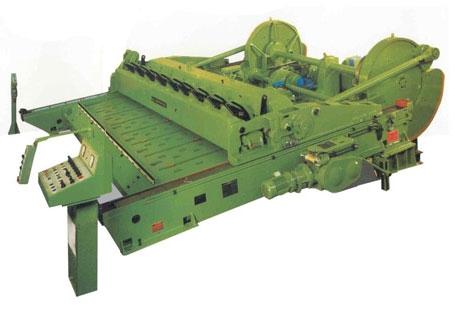

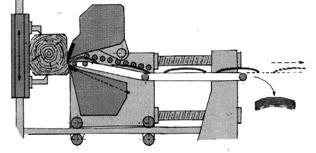

В настоящее время устаревшие горизонтальные модели станков, такие как FMM-3100, FMM-4000, DK-4000, заменяются более современными с кривошипно-шатунным механизмом (DKV-3000, DKV-4000, ЧССР), наклонными моделями TN28, TN35, ТА40 (Италия) и вертикальными SM/36, SM/40, SМ/46, SМ/52 (ФРГ). Также широко используются станки от «Angelo Cremona» (Италия), Grenzebach-BSH (Германия), марки MZQ 200, 250 от «Ками-Станкоагрегат» (Россия) (см. рис. 2–4).

Шпонострогальные станки Capital Machine Co. Inc. (США) специально разработаны для получения сверхтонкого шпона, способного достигать минимальной толщины 0,127 мм (0,005″), при этом максимальная толщина может составлять 6,35 мм (0,250″).

Рис. 2. Схема работы горизонтального шпонострогального станка: 1 – стол станка; 2 – зажимы; 3 – брусья; 4 – суппорт; 5 – прижимная линейка; 6 – строгальный нож

Рис. 3. Горизонтальный шпонострогальный станок марки TN «Angelo Cremona»

Рис. 4. Вертикальный шпонострогальный станок марки TZ/E «Angelo Cremona»

На горизонтальных моделях строгание осуществляется в горизонтальной плоскости, при этом нож совершает возвратно-поступательные движения, а подача материала осуществляется вертикально во время холостого хода на величину, равную толщине снимаемого слоя шпона. Однако недостатком конструкции является необходимость торможения суппорта перед сменой направления хода, что вызывает износ деталей и снижение скорости процесса.

В вертикальных станках заготовка располагается на каретке, которая движется в вертикальной плоскости возвратно-поступательно, а нож закреплён на суппорте с горизонтальным перемещением, снимая требуемый слой древесины. Преимущество таких станков заключается в компактности и удобстве отбора шпона, однако они ограничены установкой одного бруса.

Наклонные шпонострогальные станки отличаются меньшей энергоемкостью, удобством отбора готовых листов и компактностью, являясь усовершенствованной версией вертикальных станков.

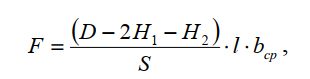

Количество шпона, получаемого из одного ванчеса, определяется по формуле:

(1)

(1)

где D – диаметр кряжа посередине, мм; H1 – высота отделяемого сегмента, мм; H2 – толщина доски после строгания, мм; S – толщина шпона, мм; l – длина ванчеса, м; bср – средняя ширина листов, м.

После строгания листы шпона складывают в пачки (кноли) в порядке выхода из станка, что упрощает дальнейший подбор текстуры при склеивании.

Завершающие операции включают сушку, сортировку, прирезку и упаковку шпона. Для сушки используются роликовые и ленточные сушильные установки, работающие в более мягком режиме, чем при сушке лущеного шпона: температура сушки 80–130 оС, влажность 15–25 %, длительность процесса от 6 до 35 минут в зависимости от породы и толщины шпона.

Преимущества и недостатки строганого шпона

Преимущества:

- Сохранение натурального рисунка древесины и текстуры.

- Высокая прочность и стабильность размеров.

- Возможность получения уникальной декоративной поверхности для мебели и панелей.

- Экономия ценной древесины по сравнению с массивом.

- Хорошая адгезия с основами при склеивании.

Недостатки:

- Более высокая стоимость по сравнению с лущёным шпоном из-за дорогого сырья.

- Чувствительность к колебаниям влажности при хранении.

- Требовательность к качеству сырья, так как сердцевина и дефекты древесины не допускаются.

- Сложность в обработке тонких листов, требующая точного оборудования.

- Возможность образования трещин при неправильной сушке.

Интересные факты о шпоне:

- Самый тонкий строганый шпон в мире, произведенный Capital Machine Co. Inc. (США), имеет толщину всего 0,127 мм, что сопоставимо с толщиной человеческого волоса.

- Производство строганого шпона позволяет увеличить выход декоративного материала в 10–20 раз по сравнению с использованием массива.

- В Европе строганый шпон из дуба и ореха традиционно используется для отделки панелей в исторических зданиях, включая королевские дворцы.

- Станки «Angelo Cremona» могут поворачивать кряж на любой угол, обеспечивая уникальные рисунки текстуры шпона.

- Строганый шпон с уникальной текстурой используется в отделке люксовых автомобилей и яхт, создавая неповторимый интерьер.

Заключение

Строганый шпон продолжает оставаться востребованным материалом в мебельной, строительной и декоративной отраслях благодаря своей натуральности, красоте и возможностям получения уникальных рисунков древесины. Современные технологии и специализированное оборудование позволяют изготавливать высококачественный шпон с минимальными потерями древесины, сохраняя ценные породы для эстетичных и долговечных изделий.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025