Содержание страницы

В современной промышленности, где точность, скорость и эффективность определяют конкурентоспособность, методы раскроя материалов непрерывно совершенствуются. Ведущую роль в этом процессе играют технологии числового программного управления (ЧПУ), которые радикально изменили подход к механической обработке. Благодаря внедрению ЧПУ-оборудования, такие задачи, как резка, сверление и фрезерование, стали не только высокотехнологичными, но и гибко адаптируемыми под потребности самых различных отраслей — от авиастроения до ювелирного производства.

Одной из важнейших целей использования оборудования с ЧПУ в процессах раскроя является достижение максимальной точности при минимальных отходах материала. Использование таких технологий позволяет работать с широким спектром материалов — металлами, композитами, камнем, пластиком и даже стеклом — добиваясь чистого реза, высокой повторяемости и минимизации человеческого фактора.

Настоящий материал посвящён обзору наиболее прогрессивных методов раскроя материалов с применением ЧПУ. Рассматриваются ленточно-пильные портальные станки, гидроабразивная, лазерная, плазменная резка, а также фрезерные станки для групповой обработки. Каждый из этих методов имеет свою область применения, технологические особенности и преимущества, которые будут рассмотрены более подробно.

Истоки числового программного управления уходят в середину XX века, когда на основе перфолент и аналоговых управляющих систем были созданы первые станки с ЧПУ. Первая успешная реализация подобной системы произошла в Массачусетском технологическом институте (MIT) в 1952 году. Станок, разработанный совместно с компанией Parsons Corporation, использовался для обработки авиационных деталей и стал революцией в машиностроении.

Первые методы резки с автоматическим управлением были громоздкими и дорогостоящими, однако развитие вычислительной техники и программного обеспечения сделало технологии доступными широкому кругу производителей. В 1980–1990-х годах массовое внедрение лазерной и плазменной резки с ЧПУ изменило структуру производственных процессов, снизив потребность в механической доработке деталей.

Для раскроя листов, плит, сортового проката и других видов заготовок в настоящее время может быть применено следующее оборудование с ЧПУ:

- ленточно-пильные станки с программаторами размеров и режимов резания;

- установки гидроабразивной резки;

- лазерные технологические установки;

- плазменные раскройные установки;

- фрезерные станки для группового раскроя листовых материалов.

Ленточно-пильные портальные станки

Ленточно-пильные портальные станки представляют собой высокоточные системы резки, в состав которых входят позиционные контроллеры — программаторы. Обычно их два: один отвечает за точное задание длины отрезаемых заготовок, другой управляет параметрами реза в зависимости от характеристик материала и задач (рис. 1).

Рис. 1. Программаторы размеров и режимов резания

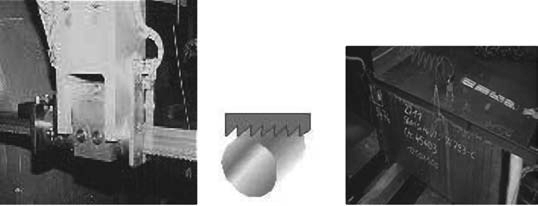

В зависимости от конструкции пильной рамы ленточно-пильные станки портального типа способны выполнять рез в различных плоскостях — вертикальной или горизонтальной (рис. 2, 3). Это достигается благодаря возможности изменения положения пилы на 90°, что осуществляется по заданной программе. Поворот осуществляется исключительно при отсутствии контакта между полотном и обрабатываемым материалом.

Рис. 2. Разрезка заготовок в вертикальном направлении

Рис. 3. Разрезка заготовок в горизонтальном направлении

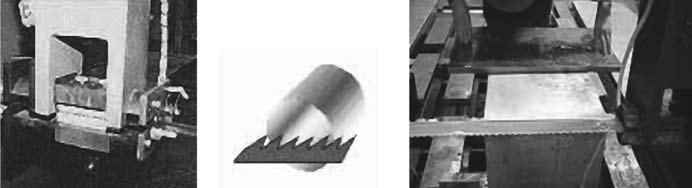

Отдельную группу составляют ленточно-пильные системы с вертикально ориентированной рамой, сконструированные специально для обработки плитных заготовок. Их конструкция позволяет проводить как продольную, так и поперечную резку, обеспечивая гибкость и высокую производительность в операциях по раскрою плит и поковок. Все перемещения и развороты полотна выполняются в автоматическом режиме по программе, что гарантирует точность даже при повторяемых операциях (рис. 4, 5).

Рис. 4. Продольная резка плит

Рис. 5. Поперечная резка плит

Эффективность и универсальность ленточно-пильных станков портального типа повышается за счёт разнообразия используемых пильных лент. В зависимости от задач могут применяться как ленты из быстрорежущих сталей, так и твердосплавные варианты с напаянными пластинами. Это позволяет эффективно обрабатывать материалы с повышенной твердостью и вязкостью. Толщина реза варьируется: от 0,6 до 1,6 мм для биметаллических и быстрорежущих полотен (в зависимости от типоразмера), и от 0,9 до 1,6 мм при использовании твердосплавных лент.

Для упрощения выбора оптимального режима обработки, ниже приведены ориентировочные данные по режимам резания. Эти параметры подбираются индивидуально в зависимости от материала заготовки и конструкции пилы.

Таблица 1. Режимы резания биметаллическими пилами

Ориентируясь на специфику работы с различными материалами, также рекомендуется использовать справочные данные по режимам резания твердосплавными пилами (Таблица 2), а для оптимального подбора пильного полотна — рекомендации по шагу зубьев при резке сплошного проката (Таблица 3).

| Обрабатываемый материал | Разрезаемый | ||||

| 100-150 | 150-200 | 200- | |||

| Число | |||||

| 3/4 | 2/3 | 1,4/2 | |||

| Режимы резания: скорость | |||||

| V | S | V | S | V | |

| Углеродистые стали (постав а) | 70-90 | 60-85 | 70-90 | 48-70 | 60-80 |

| Углеродистые стали (нормализация) | 60-75 | 50-70 | 60-75 | 31-51 | 60-75 |

| Легированные стали | 55-65 | 34-51 | 55-65 | 28-41 | 55-60 |

| Быстрорежущие стали | 40-50 | 21-34 | 40-50 | 19-29 | 40-45 |

| Аустенитные стали | 32-40 | 10-17 | 32-35 | 9-16 | 32-35 |

| 20Х13, 40Х13 | 22-30 | 6-10 | 22-25 | 5-7 | 22-25 |

| Сплавы на основе ни еля | 14-18 | 3-5 | 12-15 | 2,5-4 | 12-15 |

| Титановые сплавы* | 27-35 | 8-12 | 27-30 | 9-11 | 25-30 |

| Алюминиевые сплавы

(пила расположена горизонтально) |

200-300 | 150-250 | 200-300 | 120-220 | 200-250 |

| Алюминиевые сплавы

(пила расположена верти ально) |

700-850 | 600-1000 | 600-850 | 500-800 | 650-750 |

| размер диаметр или высота, мм | |||||||

| 400 | 400-500 | 500-750 | 750-1000 | ||||

| зубьев на дюйм | |||||||

| 1,4/2 | 0,7/1,25 | 0,75/1,25 | |||||

| резания — V, м/мин, минутная подача — s, мм/мин | |||||||

| S | V | S | V | S | V | S | |

| 32-46 | 55-75 | 25-30 | 50-60 | 10-15 | 45-60 | 3,5-6 | |

| 23-34 | 48-60 | 8-14 | 45-55 | 4-8 | 40-50 | 2-4 | |

| 19-27 | 45-55 | 7-12 | 40-50 | 3,5-6 | 35-45 | 2-4 | |

| 12-19 | 35-45 | 5-10 | 35-45 | 3-6 | 22-30 | 1,5-2,5 | |

| 6-10 | 22-30 | 2-4 | 22-28 | 1,5-2,5 | 18-22 | 0,8-1,2 | |

| 3-4 | 16-22 | 1-2 | 15-20 | 0,5-1 | 10-15 | 0,2-0,5 | |

| 2-3,4 | 10-12 | 1-1,3 | 8-12 | 0,3-0,7 | 6-10 | 0,2-0,4 | |

| 4-6 | 20-25 | 2-3 | 20-25 | 1,2-2 | 12-20 | 0,5-0,9 | |

| 100-150 | 180-220 | 60-90 | 150-200 | 30-90 | 120-180 | 20-50 | |

| 400-600 | 600-750 | 250-350 | 500-750 | 105-200 | 400-600 | 60-120 | |

Примечание. * Альфированный слой удален.

Таблица 2. Режимы резания твердосплавными пилами

| Обрабатываемый материал | Разрезаемый | |||

| 150-200 | 200-400 | |||

| Число зубьев

2 2 |

||||

| Режимы резания: скорость | ||||

| V | S | V | S | |

| Углеродистые стали (поставка) | 130-150 | 60-78 | 120-140 | 50-62 |

| Углеродистые стали (нормализация) | 95-118 | 50-64 | 90-112 | 40-50 |

| Легированные стали | 95-105 | 50-65 | 88-95 | 46-55 |

| Быстрорежущие стали | 45-52 | 25-35 | 45-50 | 22-30 |

| Аустенитные стали | 120-144 | 32-40 | 105-115 | 22-30 |

| 20Х13, 40Х13 | 80-90 | 18-25 | 75-80 | 15-20 |

| Сплавы на основе никеля | 42-53 | 9-13 | 40-48 | 8,0-11 |

| Титановые сплавы | 75-85 | 26-32 | 56-65 | 18-22 |

| Алюминиевые сплавы

(пила расположена горизонтально) |

250-400 | 200-280 | 250-350 | 150-220 |

| Алюминиевые сплавы

(пила расположена вертикально) |

700-850 | 800-1000 | 650-750 | 700-800 |

| размер диаметр или высота, мм | ||||||

| 400-500 | 500-750 | 750-1000 | ||||

| на дюйм | ||||||

| 1,4/2 | 1/1,3 | 0,75/1,25 | ||||

| резания — V, м/мин, минутная подача — s, мм/мин | ||||||

| V | s | V | s | V | s | |

| 85-100 | 25-30 | 70-80 | 14-18 | 60-65 | 10-12 | |

| 85-95 | 25-30 | 70-82 | 13-18 | 55-60 | 9-11 | |

| 65-75 | 23-28 | 56-65 | 13-16 | 50-55 | 8-11 | |

| 40-46 | 12-17 | 35-42 | 7-10 | 25-32 | 4-7 | |

| 80-90 | 12-17 | 70-80 | 7-10 | 60-65 | 5-7 | |

| 50-60 | 8-11 | 45-50 | 4,5-6 | 38-45 | 3-4 | |

| 30-35 | 4-6,0 | 25-30 | 2,2-3 | 22-28 | 1,5-2 | |

| 50-55 | 11-14 | 45-50 | 6-7 | 38-45 | 3,5-5 | |

| 200-350 | 90-150 | 200-250 | 80-125 | 200-250 | 70-120 | |

| 600-750 | 300-400 | 600-500 | 200-250 | 400-600 | 150-250 | |

Таблица 3. Размер шага пилы для резки сплошного проката

| Постоянный шаг | Переменный шаг | ||

| диаметр, мм | число зубьев на дюйм | диаметр, мм | число зубьев на дюйм |

| До 10 | 14 | До 25 | 10/14 |

| 10-30 | 10 | 15-40 | 8/12 |

| 30-50 | 8 | 25-50 | 6/10 |

| 50-80 | 6 | 35-70 | 5/8 |

| 80-120 | 4 | 40-90 | 5/6 |

| 120-200 | 3 | 50-120 | 4/6 |

| 200-400 | 2 | 80-150 | 3/4 |

| 300-700 | 1,25 | 130-350 | 2/3 |

| > 600 | 0,75 | 150-450 | 1,5/2 |

| 200-600 | 1,1/1,6 | ||

| > 500 | 0,75/1,25 | ||

Достоинствами применения ленточно-пильных станков являются:

- небольшая ширина реза;

- возможность отрезки пластин толщиной 3–4 мм;

- незначительное отклонение торца от оси проката, позволяющее исключить черновую подрезку при токарной обработке;

- возможность резки проката под углами ±45° для станков с качающейся рамой;

- возможность обработки практически любых групп материалов (на портальных станках);

- отсутствие дефектного слоя при раскрое;

- высокая производительность при резке проката небольших сечений.

Наряду с преимуществами ленточно-пильные станки имеют ряд недостатков, ими являются:

- необходимость иметь на участке ленточные пилы с разным шагом и разных конструкций; биметаллические пилы из разных марок быстрорежущих сталей и с напайными пластинками твердых сплавов — в зависимости от номенклатуры обрабатываемых материалов и их сечений — могут быть применены из быстрорежущей стали, имеющей наиболее высокую работоспособность, при этом уменьшится число применяемых марок быстрорежущих сталей, но разбивка их количества по шагам не снизиться;

- возможность резки плит только под прямыми углами для портальных станков.

Установки гидроабразивной резки

Установки гидроабразивной резки обеспечивают разделение различных материалов с помощью высокоскоростной водяной струи либо водяной струи, насыщенной абразивными частицами. Метод основан на кинетическом воздействии жидкости, подаваемой под сверхвысоким давлением — свыше 400 МПа — через сопло диаметром от 0,2 до 0,4 мм. Скорость выхода струи достигает порядка 900 м/мин, что позволяет эффективно разрушать структуру материала. Добавление абразива в струю способствует усилению механического воздействия: энергия потока преобразуется в механическую энергию микроразрушений и микрорезания при контакте абразивных частиц с поверхностью обрабатываемого объекта.

Одним из ключевых достоинств технологии является минимальное тепловое влияние на материал, что делает ненужной дополнительную термическую обработку. Это особенно важно при работе с термочувствительными материалами. Также отсутствует выделение вредных газов и пыли, а использование самого режущего «инструмента» — струи воды или воды с абразивом — не требует переточки. Абразив подлежит замене после одного применения, хотя в некоторых случаях используется смесь, содержащая 70% нового материала и 30% — повторно примененного.

В число основных преимуществ технологии входят:

- возможность резки практически всех материалов, включая композиционные и неметаллические;

- отсутствие зоны термического влияния на кромку реза;

- низкое тангенциальное усилие — заготовка может не закрепляться;

- ширина реза менее 1 мм, что снижает объем отходов и увеличивает эффективность раскроя;

- высокая скорость обработки тонкостенных материалов;

- точность реза — до ±0,1 мм при чистовой обработке;

- возможность формировать сложные фасонные контуры и эффективно использовать материал при помощи карт оптимального раскроя;

- оперативность переналадки оборудования и возможность маркировки как деталей, так и остатков плит.

В качестве основного абразивного материала наиболее часто применяется гранатовый песок — Garnet Mesh 80 или Mesh 120. Этот природный минерал обладает высокой твердостью и плотностью (около 4,1–4,3 г/см³), что обеспечивает его эффективность при разрушении материала за счет преобразования кинетической энергии струи.

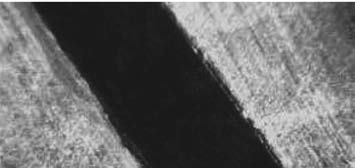

Применение гидроабразивной технологии делится на три режима:

- черновой — используется при необходимости быстрой обработки, сопровождается грубой поверхностью и значительными рисками;

- получистовой — позволяет получить умеренно качественную поверхность с незначительным заусенцем на выходе струи из материала;

- чистовой — обеспечивает максимальную точность и минимальную шероховатость.

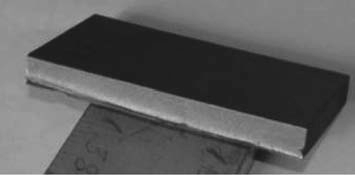

Наглядные примеры приведены на следующих изображениях:

Рис. 6. Образцы после чернового реза

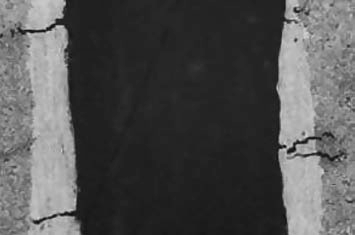

Рис. 7. Получистовой рез заготовки

Рис. 8. Чистовой рез заготовки

Для контроля шероховатости обработанной поверхности следует использовать эталонные образцы, изготовленные тем же методом обработки. Контактные измерительные приборы нежелательны из-за повышенного износа игл, вызванного остаточным абразивом. Бесконтактные методы измерения признаны предпочтительными.

Качество и долговечность работы установки во многом зависит от характеристик воды. Требования к воде включают, например, предельную жесткость (до 1,5 °dH), ограниченное содержание растворенных веществ (не более 400 мг/л), железа (до 0,2 мг/л), хлоридов и других параметров:

Таблица 4. Требования к воде

| Максимальная общая жесткость | 1,5 0dH = 26 мг СаСОЗ/л |

| Максимальное число растворенных частиц | 400 мг/л |

| Максимальное содержание железа (Fe) | 0,2 мг/л |

| Максимальное содержание ионов хлора (Сl-) | 80 мг/л |

| Максимальное содержание свободного хлора (Сl2) | 1 мг/л |

| рН | От 6 до 8 |

| Фильтрация | 1 мкм |

| Максимальная температура воды | З0°С |

| Давление, подаваемое на мультипликатор | 2 бар < Р < 10 бар |

| Максимальный расход | Примерно 1,З мЗ/ч |

| Воздух | Вода должна быть дезаэрирована |

По степени подвижности режущей головки установки подразделяются на:

- двухкоординатные — применяются при обработке плит одинаковой толщины, в том числе с функцией отслеживания перепадов по высоте;

- трехкоординатные — позволяют выполнять резку труб и других объемных элементов;

- пятикоординатные — для работы с объемными деталями со сложной геометрией, включая резку под углом к плоскости поверхности.

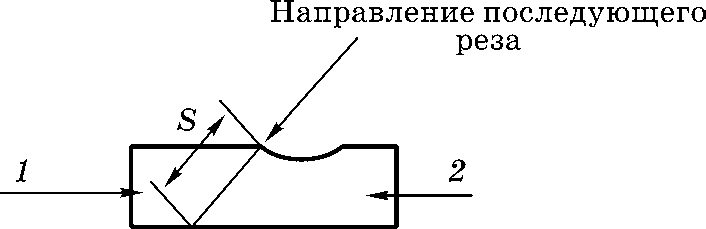

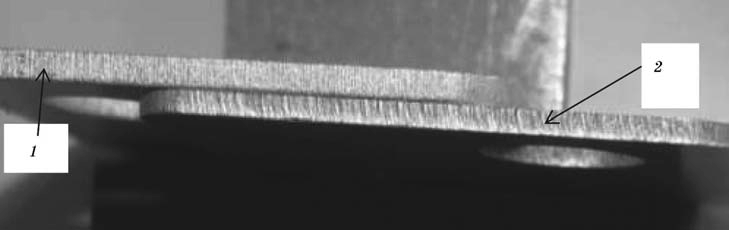

Повышению точности и качества обработки способствует предварительная гравировка линии реза, особенно в случае необходимости наклонной резки:

Рис. 9. Гравировка поверхности реза по контуру для увеличения угла реза: S — приведенная толщина реза, ее значение не должно превышать паспортных данных установки; 1 — рабочий участок детали; 2 — отрезаемый кусок металла или другого материала.

Несмотря на точность и малую шероховатость поверхности после гидроабразивной обработки, для окончательной подготовки наружного контура детали зачастую предусматривается припуск на фрезерование. Это позволяет избежать деформаций от нагрева при последующей механической обработке, особенно при обработке карманов в тонкостенных деталях. Увеличенная толщина стенок в таком случае выступает в роли теплового буфера, снижая температурные градиенты и, соответственно, напряжения.

Лазерные технологические установки

Лазерные технологические установки применяются для высокоточной обработки по заданной программе плоских металлических листов и плит с толщиной до 8–30 мм, а также препрегов из полимерных композиционных материалов (ПКМ), используемых для ручной укладки и дальнейшего спекания в автоклавных установках.

Современные лазерные комплексы находят применение в различных отраслях машиностроения, включая аэрокосмическую, судостроительную и энергетическую промышленность. Одним из примеров такого применения является многокоординатная лазерная резка сложных геометрических форм и узлов (рис. 10, 11).

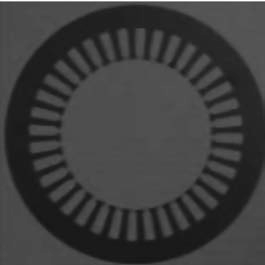

Рис. 10. Прошивка отверстий в лопатке газовой турбины

Рис. 11. Вырезка деталей статора для изделий электротехнической промышленности

Особую эффективность лазерные технологии демонстрируют при производстве компонентов электротехнической отрасли, где позволяют отказаться от использования вырубных штампов с ограниченным ресурсом, особенно при обработке крупногабаритных деталей.

Существует два основных подхода к лазерной резке, различающихся по типу применяемого технологического газа:

- резка в среде кислорода при низком давлении — чаще используется при раскрое углеродистых сталей;

- резка с применением азота либо аргона под высоким давлением — применяется для нержавеющей стали, алюминиевых сплавов и титана.

При обработке неметаллов и пластиков, включая ПКМ, в качестве рабочего газа целесообразно использовать сжатый воздух. Воздействие лазерного излучения на материал вызывает его локальное плавление или выгорание, с последующим удалением продукта термического воздействия из зоны реза сжатым газом.

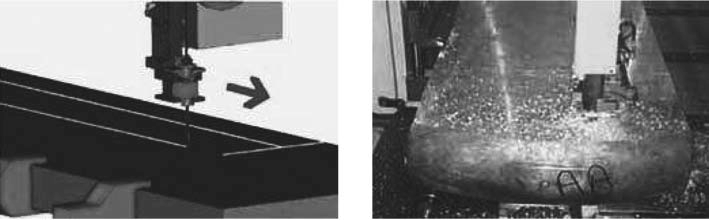

Перед началом резки на заготовке создается отверстие. Далее лазерная головка, управляемая программой ЧПУ, перемещается по заданной траектории, обеспечивая точный раскрой. Камеры дымоудаления, расположенные в нижней части координатного стола, удаляют продукты горения. Использование инертных газов, таких как азот или аргон, предотвращает образование оксидов по краям реза.

Кроме защитной функции, азот также способствует микролегированию (микроцементации) поверхности реза, что существенно повышает ее износостойкость. Данное свойство особенно важно при изготовлении шаблонов (ШК, ШКС, ШОК и др.) из низкоуглеродистых сталей, где лазерная обработка позволяет добиться не только долговечности, но и высокой точности при низких трудозатратах.

Точность шаблонов после лазерной резки составляет ±0,05 мм, в то время как при фрезеровании аналогичных изделий точность ограничивается величиной до 0,5 мм.

Процесс резки состоит из двух этапов — предварительного прожигания и последующего раскроя. Для обеспечения высокого качества реза подбираются параметры:

- тип и мощность лазера,

- режим генерации, включая частоту и скважность,

- давление и состав технологического газа,

- фокусное расстояние объектива и его расположение относительно поверхности,

- диаметр сопла и зазор между ним и заготовкой,

- скорость перемещения лазерной головки.

При создании начального отверстия в материале учитывается его толщина и структура, подбирается необходимый режим подачи газа и генерации лазера. Геометрия контура вырезаемой детали также влияет на режимы резки, особенно при высокой толщине, когда материал может перегреваться. В таких случаях используются специальные настройки для входа луча, а также изменения скорости и траектории при прохождении углов и сопряжений.

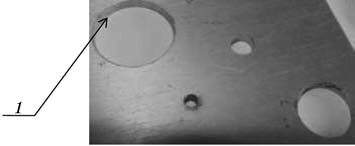

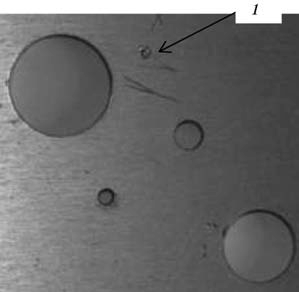

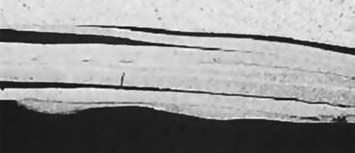

Результаты лазерной обработки иллюстрированы на рисунках 12 и 13.

Рис. 12. Образец из анодированного алюминиевого сплава после обработки по контуру

Рис. 13. Образец из нержавеющей стали ВНС2: 1 — прошитое отверстие, остальные — обработаны по контуру.

Видимые на поверхности детали зоны начала и окончания реза (стрелка 1) являются характерными признаками процесса, особенно при наличии анодированного покрытия, которое дополнительно влияет на форму фаски и термическую зону.

Рис. 14. Рабочая зона лазерной резки образцов из нержавеющей стали ВНС2 (1) и анодированного алюминиевого сплава Д16Т (2)

На рисунке 14 представлены фрагменты срезов, выполненных на образцах из различных металлов. При резке анодированного алюминия снижение качества реза связано с различной температурой плавления покрытия и основного материала. Лазер сначала плавит анодированный слой, после чего резко проплавляется основной сплав, что приводит к искажению траектории. В случае резки стали температура по толщине стабильна, обеспечивая более ровный и чистый край.

Помимо своей ключевой функции — прецизионной резки, лазерные технологические установки демонстрируют высокую эффективность и в процессе прошивки отверстий минимального диаметра, начиная от 0,1 мм. Такие отверстия формируются в широком спектре материалов, включая композиции с жаростойкими и керамическими покрытиями. Это особенно важно для изделий, работающих при повышенных температурных нагрузках.

Широкое применение данной технологии находит отражение в аэрокосмической и энергетической отраслях. Именно здесь критически важным становится создание сквозных отверстий в материалах с особыми характеристиками, таких как керамика или диэлектрики, что невозможно осуществить традиционными методами, например, электроэрозионной обработкой.

Среди компонентов, в которых наиболее востребована лазерная пробивка, — элементы газотурбинных установок, рабочие части авиационных двигателей, а также конструкционные элементы, включающие электротехнические материалы. Типичный диапазон диаметров для отверстий, подвергаемых интенсивной тепловой нагрузке, составляет 0,3–0,8 мм.

В основе технологии пробивки лежит физический процесс локального плавления материала фокусированным лазерным пучком с последующим его испарением. Для реализации процесса требуется достижение температуры испарения в пределах 1–2 мс при плотности мощности излучения, превышающей 107 Вт/см2.

Ключевыми технологическими параметрами, определяющими точность и стабильность пробивки, являются:

- уровень мощности в фокусе;

- геометрическое положение фокуса относительно обрабатываемой поверхности;

- интенсивность и состав потока вспомогательного газа (чаще всего кислород или воздух), обеспечивающего эффективный вынос продуктов плавления.

Существует два базовых способа лазерной пробивки: формирование одиночных отверстий и контурная прошивка. Первый метод подразумевает использование одного или нескольких импульсов лазера, фиксированных относительно поверхности детали. Второй — применяется для создания отверстий более сложной формы, иногда в несколько проходов.

Следует отметить, что при контурной прошивке возможно достичь более высокого качества, хотя процесс требует больше времени. В то же время одиночная пробивка осуществляется быстрее, но при этом качество и геометрия получаемого отверстия могут уступать.

Дополнительным преимуществом лазерной пробивки является возможность варьировать форму отверстия: можно создать отверстие с обратной конусностью — уменьшенным входным диаметром по сравнению с выходным, или реализовать профилированные геометрии, напоминающие форму лопасти (рис. 15).

Рис. 15. Формы отверстий, обрабатываемых лазерными технологическими установками

Подобные формы теоретически можно получить и методами традиционной обработки, однако это потребует значительно больше времени и существенно больших диаметров инструмента.

Разберем влияние отдельных параметров. С увеличением мощности лазера растет и скорость формирования отверстий, однако наибольшее влияние на качество оказывает диаметр фокусного пятна: чем он меньше, тем выше точность пробивки. Например, чтобы создать отверстие 0,5 мм, необходимо сфокусировать луч до 0,2–0,4 мм.

Лазерная технология также допускает работу с многослойными материалами, включая покрытия из жаростойких композиций, что невозможно при других способах механической обработки.

Высокие стандарты, предъявляемые в аэрокосмической отрасли, касаются в том числе состояния поверхности. Недопустимы крупные трещины, выходящие за пределы термически изменённого слоя. Микротрещины допустимы только при доказанном отсутствии их влияния на усталостную прочность.

Современные установки позволяют автоматически регулировать фокусное расстояние, что способствует повышению качества пробивки и точности формирования заданного профиля отверстия.

Типовые дефекты, выявляемые при лазерной обработке, проиллюстрированы на следующих изображениях:

Рис. 16. Микроотверстие, пробитое лазерным излучением диаметром 0,7 мм

Рис. 17. Измененный слой на поверхности прошитого отверстия

Рис. 18. Микротрещины в измененном слое

Рис. 19. Трещины в измененном слое, проникающие в деталь: подобный характер разрушения имеет место при низкой скорости нагрева и проплавления зоны реза.

Рис. 20. Расслоение материала на тонкие слои на периферии отверстий

При избыточной скорости нагрева в зоне воздействия лазера может происходить образование трещин, ориентированных параллельно траектории реза. Это обусловлено резкими тепловыми градиентами и повышенной хрупкостью термически изменённых областей.

На финальном этапе следует учитывать, что для турбинных компонентов, используемых в авиации, решающими факторами являются испытания на малоцикловую прочность. Исключение составляют только одноразовые изделия, требования к которым значительно ниже.

Плазменные раскройные установки

Плазменные раскройные установки применяются для термической обработки металлов с использованием мощной электрической дуги, которая формируется внутри специального резака — плазмотрона. Газ, направляемый в область дуги, ионизируется под воздействием высокой температуры и распадается на ионы и электроны, превращаясь в плазму с температурой до 15 000°С. На практике наиболее востребована технология плазменной резки, в частности, разделительная резка. Поверхностное плазменное воздействие используется значительно реже.

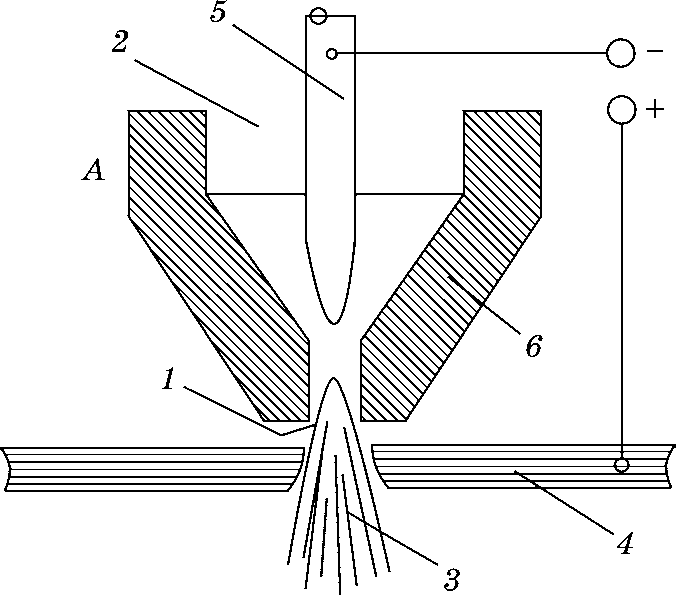

Рис. 21. Резка плазменной дугой: 1 — дуга; 2 — газ; 3 — струя плазмы; 4 — металл; 5 — электрод из вольфрама; 6 — плазмотрон.

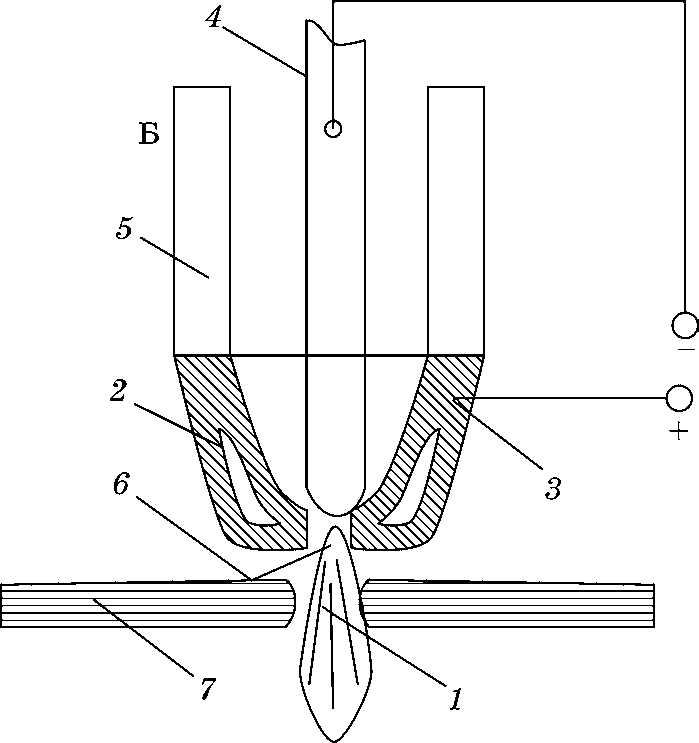

Рис. 22. Резка плазменной струей: 1 — дуга; 2 — сопло; 3 — катод; 4 — электрод из вольфрама; 5 — плазмотрон; 6 — плазменная струя; 7 — обрабатываемый материал.

Рассматривая два основных типа плазменной резки — струйную и дуговую, необходимо отметить разницу в их принципах действия. В первом случае, при прямом способе, дуга формируется между металлической заготовкой и вольфрамовым электродом, причем сам металл участвует в электрической цепи. Во втором — дуга замыкается внутри самого резака между двумя электродами, а обрабатываемый материал в цепь не включается.

Плазменная резка отличается высокой скоростью обработки и превосходит по производительности кислородную резку, за исключением случаев обработки толстостенных заготовок или титана. В таких условиях предпочтительнее использовать кислородную технологию. Газовая среда, необходимая для работы плазмотрона, делится на активные (воздух, кислород) и неактивные газы (аргон, азот, водород). Для черных металлов чаще применяются активные газы, в то время как для цветных и их сплавов предпочтительны инертные или их смеси.

Таблица 5. Области рекомендуемого применения рабочих смесей

| Рабочие газы | Разрезаемые материалы | |||

| медь и ее сплавы | алюминий и его сплавы | сталь | титановые сплавы | |

| Сжатый воздух | Толщина до 60 мм | До 70 мм | До 60 мм | Не рекомендуется |

| Азот с аргоном | Не рекомендуется | Не рекомендуется | Только высоколегированные толщиной до 50 мм | Не рекомендуется |

| Азот с кислородом | Не рекомендуется | Не рекомендуется | При резке любой толщины | Не рекомендуется |

| Чистый азот | Медь до 20 мм, латунь до 90 мм | До 20 мм | Высоколегированные стали до 75 мм; низкоуглеродистые — до 30 мм | Для любой толщины |

| Азот с водородом | До 100 мм | До 100 мм | Не рекомендуется | Не рекомендуется |

| Аргон с водородом | Выше 100 мм | Выше 100 мм | Для высоколегированных сталей до 100 мм | Не рекомендуется |

Точность резки по контуру составляет до ±0,1 мм, а шероховатость поверхности после пескоструйной обработки достигает Ra = 2,5 мкм. Эффективность использования различных газов и их влияние на качество реза представлены ниже.

Таблица 6. Влияние технологического газа или смеси на качество реза

| Газ | Обрабатываемый материал | Преимущества | Недостатки |

| Воздух | Углеродистые стали, нержавеющие стали | Быстрая и чистая резка углеродистых сталей | Окисление, выгорание электрода, нитрирование |

| Азот | Нержавеющая сталь, алюминий, углеродистая сталь | Высокий ресурс электрода, отличная резка нержавейки | Поверхностное нитрирование |

| Аргон + водород | Нержавеющие стали, алюминий | Хорошее качество и скорость, низкое задымление | Дороговизна, не подходит для углеродистых сталей |

| Кислород | Углеродистые стали | Чистая резка, высокая скорость, отсутствие нитрирования | Быстрое изнашивание электрода, не подходит для нержавейки |

Среди других факторов, влияющих на эффективность плазменной резки, ключевыми являются:

- Факельный зазор: его стабильность критически важна для перпендикулярности кромок и предотвращения дефектов. Оптимальное расстояние — 1,5–10 мм. Отклонения от нормы приводят к быстрому износу сопла и электрода, особенно при соприкосновении с металлом.

- Скорость резки: при низких скоростях формируется легкоудаляемый шлак, но расход газа неэффективен. Повышенные скорости ведут к осцилляциям дуги и появлению трудноудаляемого шлака, ухудшающего качество линии реза. Допустимый угол выхода плазмы на нижней кромке — до 5°, при прецизионной микроплазменной резке — до 3°.

В числе сопутствующих дефектов можно отметить повышенную глубину термического влияния, выгорание легирующих элементов, рост зёрен металла и закалку локальных участков. Эти слои требуют удаления. При обработке углеродистых и среднелегированных сталей после плазменной резки необходимо производить термическую обработку, например, отжиг, чтобы нормализовать структуру материала.

Фрезерные станки для группового раскроя

Фрезерные станки для группового раскроя служат для выполнения прецизионных операций по фрезерной обработке пакетных заготовок из листовых материалов, преимущественно цветных металлов, включая алюминиевые сплавы. Эти установки позволяют формировать как наружные, так и внутренние контуры различной кривизны, при этом толщина обрабатываемого пакета может достигать 10–15 мм. Дополнительно возможна обработка отверстий диаметром до 8 мм, а также создание углублений и вырезка лючков в крупногабаритных деталях.

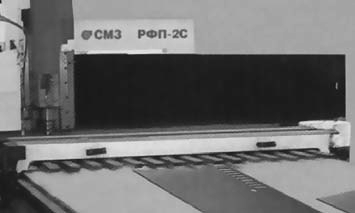

В качестве примера можно рассмотреть фрезерный станок модели РФП-2, рабочая зона которого представлена на рис. 23.

Рис. 23. Рабочая зона станка РФП-2С

Фиксация заготовок на станке РФП-2 осуществляется посредством крепления пакета листов алюминиевых сплавов к плитному настилу стола. Настил, выполненный из древесины (фанеры или досок), закрепляется шурупами через предварительно просверленные отверстия, конфигурацию и расположение которых определяет технолог, исходя из требуемой схемы обработки. Защитные слои бумаги с плакированных листов не удаляются — это предотвращает повреждение поверхности во время обработки.

Монтаж и демонтаж шурупов производится автоматизированной системой, оснащённой специальной головкой, управляющейся по заданной программе. Дополнительную фиксацию пакета обеспечивает группа шаговых прижимов, которые также управляются программно и расположены под траверсой, что видно на изображении.

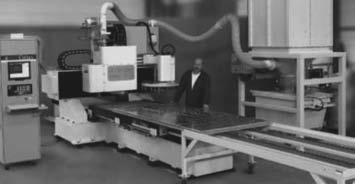

На станках французского бренда Creneau реализован иной подход к фиксации. Здесь листовой материал толщиной до 10 мм также закрепляется шурупами, но настил изготавливается исключительно из высокопрочной фанеры, установленной на вакуумном столе (см. рис. 24).

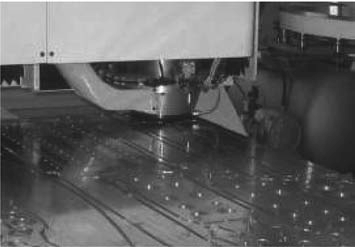

Рис. 24. Раскойный станок Creneau

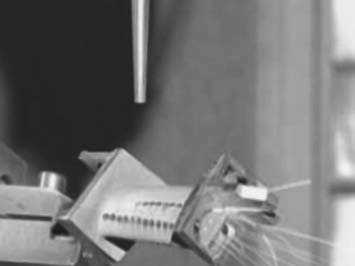

Ключевой особенностью данной конструкции является система эжекторного удаления стружки, дополненная специальным кожухом. Он служит не только для отсоса отходов, но и для прижима заготовок, предотвращая их смещение во время работы (рис. 25).

Рис. 25. Эжекторный стружкоотсос с функцией дополнительного поджима заготовок

В основании кожуха предусмотрено полиуретановое кольцо, которое во время обработки оказывает давление на поверхность пакета, надежно фиксируя материал.

Функция поджима реализуется в трёх режимах:

- При сверлении – используется минимальное усилие поджима, чтобы избежать повреждений тонких материалов.

- Во время фрезеровки контуров – применяется средний уровень усилия, который предотвращает расслоение даже в случае обработки алюминиевых сплавов с различным шагом винтовой линии зубьев. Поджим производится вблизи зоны фрезеровки, что уменьшает вибрации, продлевает срок службы инструмента и позволяет использовать твердосплавные фрезы. Единственным недостатком является повышенный износ полиуретанового кольца.

- При срезании технологических перемычек – поджим достигает максимального значения для устойчивости обработки.

На станках РФП-2, в отличие от Creneau, шаговые прижимы находятся на значительном расстоянии от фрезы. Это приводит к необходимости использовать различные типы фрез в зависимости от свойств алюминиевых сплавов:

- Фрезы для алюминиевых сплавов, подвергаемых термообработке (повышенной прочности);

- Фрезы для сплавов, не прошедших термообработку (мягких), что требует дополнительных усилий на этапе подготовки.

Важно подчеркнуть, что ограничение по толщине пакета на станках Creneau (до 10 мм) открывает возможность использования высокоточных монолитных твердосплавных фрез. Это существенно упрощает технологический процесс и снижает вероятность брака при групповой обработке листов.

Заключение

Интересные факты:

- Гидроабразивная резка, несмотря на кажущуюся современность, основана на технологии, изучавшейся ещё в 1930-х годах, но получила массовое применение только с развитием ЧПУ. Сегодня струя воды с добавлением абразивов может разрезать даже 300-миллиметровую плиту титана.

- Лазерная резка считается одной из самых точных технологий. Современные установки обеспечивают точность реза до 0,01 мм и могут формировать сложнейшие геометрические фигуры без дополнительной обработки кромок.

- В некоторых плазменных установках, предназначенных для резки толстой стали, температура дуги достигает 30 000 °C — это в 5 раз выше температуры поверхности Солнца.

- Фрезерные станки для группового раскроя нередко применяются в авиации и космической промышленности, где требуется обработка многослойных пакетов алюминиевых сплавов с микронной точностью.

Технологии раскроя с ЧПУ продолжают активно развиваться, предоставляя производству всё более интеллектуальные и автоматизированные решения. Каждая из описанных в материале методик — от ленточно-пильной резки до фрезерования — обладает уникальными характеристиками, благодаря которым может эффективно применяться в своей нише.

Сочетание высокой точности, гибкости в обработке и автоматизации делает ЧПУ-технологии ключевым элементом современной производственной инфраструктуры. Внедрение прогрессивных методов раскроя не только повышает производительность и экономичность, но и открывает новые возможности для проектирования сложных изделий, ранее невозможных в условиях ручной обработки.