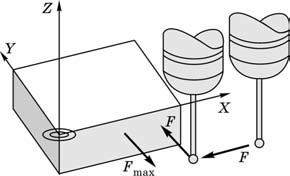

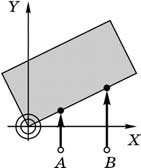

Для ряда отраслей промышленности характерна обработка нежестких деталей. После снятия сил закрепления происходит их деформация вследствие перераспределения внутренних напряжений (рис. 1). Это затрудняет возможности измерения подобных деталей. При изготовлении деталей на универсальном оборудовании станочник вызывает контрольного мастера, который выполняет измерение необходимых размеров, заносит их в технологический паспорт, и только после этого деталь снимается со станка. Для программного оборудования такой подход неэффективен из-за высокой стоимости часа работы, кроме того, в процессе обработки необходимо выполнение измерений. Для этого программируется технологический останов, и оператор универсальным мерительным инструментом выполняет измерения и при необходимости вводит коррекцию на размеры. Все это снижает эффект от применения оборудования с ЧПУ.

Рис. 1. Деформация детали после ее раскрепления

Для жестких деталей необходимость измерения размеров в процессе обработки остается, а окончательный контроль может быть выполнен на рабочем месте контролера или на координатно-измерительных машинах.

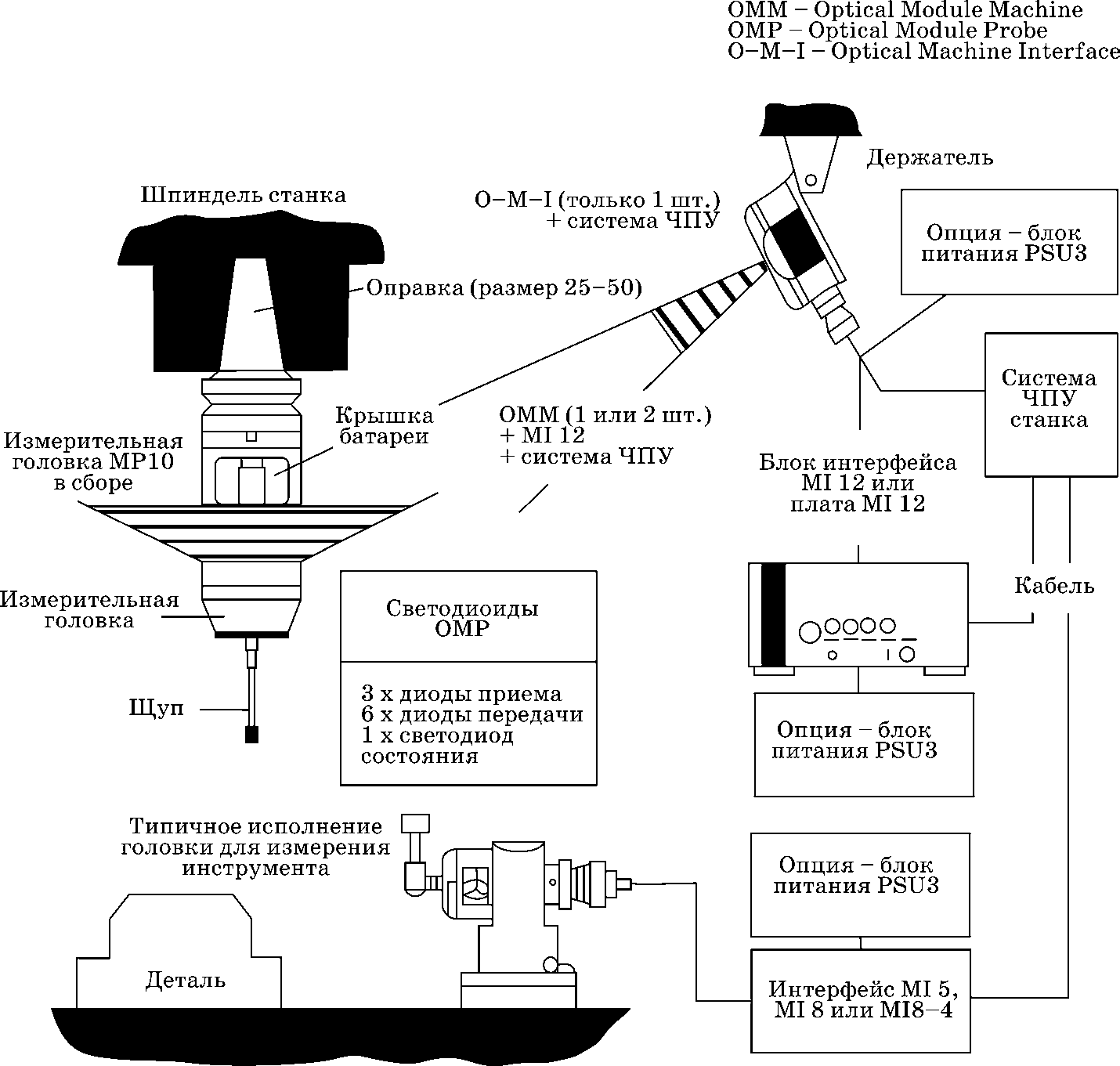

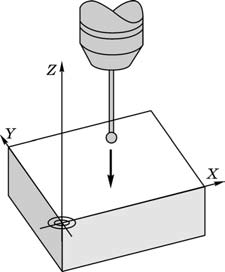

Дополнительно необходимо учитывать, что инструментальные наладки с конусами NC, MAC-BT имеют значительную погрешность базирования, достигающую без учета точности изготовления конуса шпинделя 0,4 мм. Все это приводит к тому, что даже после предварительной настройки инструментальных наладок на размер приходится повторно выполнять их настройку по координате Z на станке. Для станков токарной группы обнуления режущих кромок при установке инструмента в револьверные головки необходимо вносить коррекцию при каждой смене неперетачиваемых пластин и, более того, при каждом их повороте. Допуски даже на прецизионные пластины значительно превышает поля допусков на обрабатываемые поверхности. Все это вызвало необходимость разработки станочных измерительных систем. Типовая схема измерительной системы приведена на рисунке 2.

Рис. 2. Станочная измерительная система

Станочная измерительная система состоит из контактного датчика, датчика нулевого отсчета, интерфейса, приемника сигналов и блоков питания и программно-математического обеспечения как фирм изготовителей оборудования, так и измерительных датчиков.

Измерительными системами могут быть оснащены станки:

- многоцелевые фрезерные;

- расточные;

- шлифовальные;

- заточные;

- зубообрабатывающие;

- многоцелевые токарные;

- токарно-фрезерные.

Датчики нулевого отсчета могут быть как контактные, так и бесконтактные (лазерные), они предназначены для:

- измерения длины и диаметра инструмента;

- автоматизации расчета и ввода коррекции на инструмент;

- устранения ошибок, связанных с ручным вводом информации с приборов для настройки инструмента на размер;

- обнаружения поломки инструмента при выполнении цикла;

- измерения биения режущих кромок и износа;

- проверки качества балансировки.

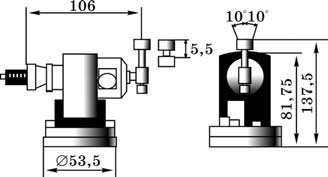

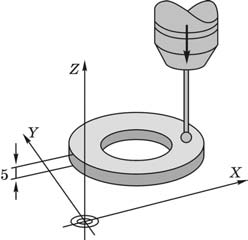

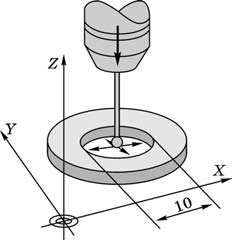

Курсивом выделены возможности лазерных датчиков. Датчики нулевого отсчета приведены на рисунке 3–5. Измерительные датчики применяются для:

- привязки заготовки к системе координат станка;

- измерений в процессе обработки и автоматическому внесению коррекций в управляющую программу;

- измерений первой детали из партии;

- измерения нежестких деталей на станке после завершения обработки.

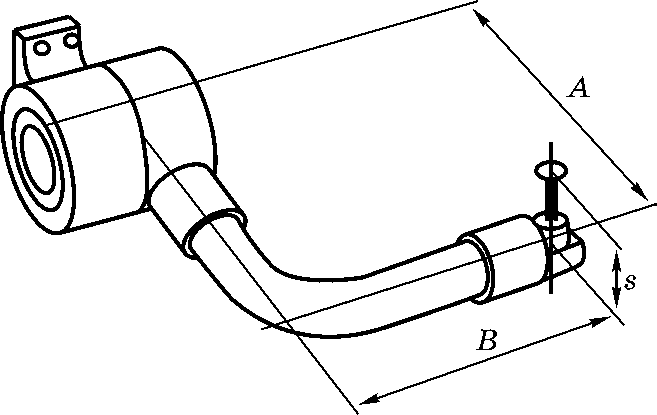

Рис. 3. Датчик для станков токарной группы

Рис. 4. Контактный датчик

Рис. 5. Лазерный датчик нулевого отсчета

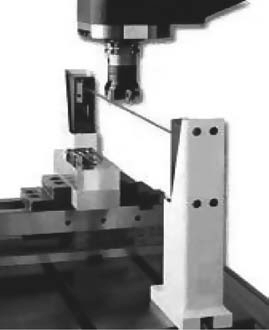

На станках с контактными датчиками нулевого отсчета для контроля состояния инструмента могут быть применены специальные бесконтактные датчики (рис. 6). Эти датчики определяют поломку инструмента в процессе работы, для этого инструмент перемещается через лазерный луч. Конструкция контактного измерительного датчика приведена на рисунке 7.

Рис. 6. Лазерный датчик поломки инструмента

Рис. 7. Контактный измерительный датчик

В процессе измерения датчик перемещается со скоростью 480 мм/мин, в точках измерения он подводится к детали, для исключения поломки щупа предусмотрены его угловая и осевая подвижность. При грубых столкновениях механизм датчика защищается от поломки срезным штифтом.

Информация от датчиков может передаваться:

- по проводной линии связи;

- модулированным оптическим лучом;

- индуктивным методом;

- по радиоканалу.

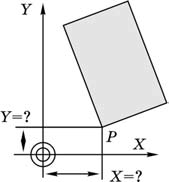

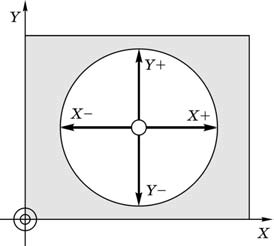

Схема выполнения измерений приведена на рисунке 8.

Рис. 8. Контактный измерительный датчик

Программно-математическое обеспечение для многоцелевых станков предусматривает следующие основные циклы измерений, которые могут выполняться как в ручном, так и автоматическом режимах.

В режиме ручного управления выполняются следующие измерительные циклы:

- калибровка измерительного щупа по высоте и радиусу (рис. 9, 10);

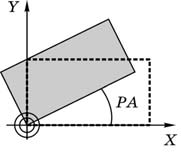

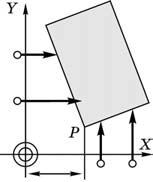

- определение угла поворота по прямой (рис. 11);

- назначение координат опорной точки на произвольно выбранной оси (рис. 12);

- назначение угла в качестве опорной точки (рис. 13);

- назначение угла в качестве опорной точки (рис. 14);

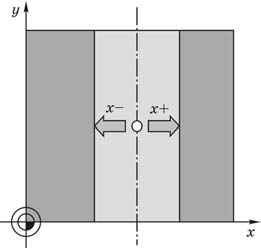

- назначение оси симметрии в качестве опорной точки (рис. 15);

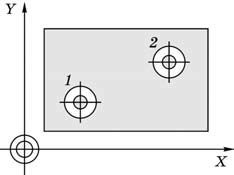

- определение угла поворота по двум отверстиям (рис. 16);

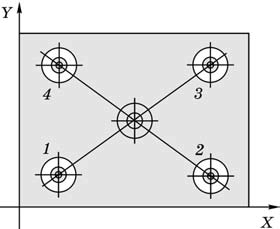

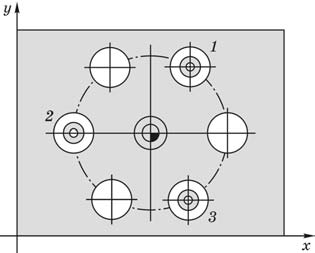

- определение опорной точки по четырем отверстиям (рис. 17);

- назначение центра окружности в качестве опорной точки через три отверстия (рис. 18).

Приведенные циклы позволяют выполнить привязку заготовок к системе координат станка без приспособлений, или используя простейшую.

Рис. 9. Калибровка датчика по высоте

Рис. 10. Калибровка датчика по радиусу

Рис. 11. Определение угла поворота

Рис. 12. Опорная точка на произвольно выбранной оси

Рис. 13. Назначение угла в качестве опорной точки

Рис. 14. Назначение угла в качестве опорной точки

Рис. 15. Назначение оси симметрии в качестве опорной точки

Рис. 16. Определение угла поворота по двум отверстиям

Рис. 17. Определение опорной точки по четырем отверстиям

Рис. 18. Назначение центра окружности в качестве опорной точки через три отверстия

Следует отметить, что эти циклы могут быть выполнены в автоматическом режиме с применением циклов измерения (G400–G415).

Циклы измерения детали также могут выполняться как в ручном, так и в автоматическом режимах. Системы управления имеют основные и дополнительные циклы измерения деталей. Кроме того, может быть установлено специальное программное обеспечение разработчиков измерительных датчиков. Отдельной функцией систем является измерение инструмента. Измерению подлежат:

- вылет от торца шпинделя;

- фактический диаметр;

- состояние режущих кромок;

- биение зубьев;

- дисбаланс.

Измерения могут выполняться как на неподвижном, так и вращающемся инструменте.

Измерительные функции систем управления позволяют отказаться от использования устройств для предварительной настройки инструмента на размер, дорогостоящих зажимных приспособлений и длительной процедуры выставления заготовки относительно осей станка вручную с помощью циферблатных индикаторов.

Контактные измерения отличаются быстротой и надежностью, и при этом возможно автоматическое выполнение обновления коррекций станка.