Современные тенденции в машиностроении ориентированы на постоянное повышение точности, долговечности и надежности зубчатых передач, применяемых в самых разных отраслях — от автомобилестроения до авиационной промышленности. Достижение требуемого уровня точности стало возможным благодаря внедрению зубообрабатывающих станков с числовым программным управлением (ЧПУ). Такие станки позволяют существенно сократить влияние кинематических погрешностей, снизить трудозатраты на настройку и обеспечить высокую стабильность параметров обработки. Рассмотрим подробнее особенности, преимущества и конструктивные решения, применяемые при зубообработке на оборудовании с ЧПУ.

Для машиностроительной отрасли современного этапа характерен устойчивый рост требований к параметрам точности зубчатых передач. ГОСТ 1643 содержит рекомендации по выбору степени точности цилиндрических зубчатых колес в зависимости от функционального назначения механизма, что наглядно представлено в таблице 1.

Таблица 1. Рекомендуемые степени точности зубчатых колес цилиндрического типа по их применению

| Назначение зубчатых колес | Рекомендуемая степень точности |

| Контрольные (измерительные) шестерни | 2–4 |

| Двигатели для самолетов и турбины (газовые и паровые) | 3–5 |

| Металлорежущие агрегаты | 3–6 |

| Тепловозы и электровозы | 4–6 |

| Легковые автомобили | 5–6 |

| Автобусный транспорт | 5–7 |

| Грузовой автотранспорт | 5–8 |

| Двигатели мотоциклов | 5–7 |

| Сельскохозяйственные тракторы | 6–8 |

| Дизели для судов | 4–6 |

| Установки для ветроэнергетики | 5–6 |

| Редукторы универсального назначения | 5–7 |

Допускаемая шероховатость на рабочих поверхностях зубьев таких передач обычно ограничивается величиной Ra ≤ 0,20 мкм.

Различные типы зубообрабатывающего оборудования способны достигать определенных степеней точности обработки в зависимости от своего класса. Сводная информация по этим значениям представлена в таблице 2.

Таблица 2. Возможные степени точности зубчатых колес при использовании оборудования разных типов и классов

| Наименование оборудования | Соответствующие степени точности изделий | |||||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Станки фрезерные зуборезные | — | — | А | В | П | Н | — | — | — | — |

| Станки зубодолбежные | — | — | — | В | П | Н | — | — | — | — |

| Оборудование шевинговальное | — | — | — | — | — | — | — | — | — | — |

| Станки шлифовальные зубошлифовальные | — | С | А | В | — | — | — | — | — | — |

| Станки хонинговальные с эластичным хоном | * | * | * | * | — | — | — | — | — | — |

| Хонинговальные станки с жестким хоном (внутреннее зацепление)** | С | А | В | — | — | — | — | — | — | — |

Примечания: буквенные обозначения А, В, Н, П, С соответствуют стандартам точности по ЭНИМС. * При использовании эластичного хона точность обработки зависит от метода предварительной термической обработки: при газовом азотировании снимается хрупкий слой, точность и шероховатость ухудшаются на 1 класс; при ионном азотировании точность сохраняется, а шероховатость улучшается. ** Только для станков с ЧПУ.

Класс точности режущего инструмента и его восстановления существенно сказываются на качестве конечного изделия. Сопоставление этих параметров и степеней точности зубчатых передач приведено в таблице 3.

Таблица 3. Классификация точности инструмента в соответствии с обеспечиваемыми степенями точности колес

| Тип инструмента | Класс точности инструмента по степеням точности зубчатых колес | |||||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Фрезы червячные | — | — | — | ААА | ААА | АА | А | В | С | Д |

| Долбяки | — | — | — | — | АА | А | В | — | — | — |

| Инструмент шеверов | — | — | — | АА | А | В | С | — | — | — |

Надо понимать, что точность зубообработки зависит не только от класса инструмента, но и от состояния зубчатых колес, используемых для настройки, включая износ, зазоры между базовыми элементами, а также точность соблюдения межосевых расстояний. Эти параметры влияют на кинематическую точность станка, а значит — и на качество обработки.

Современные методы цифрового и аналогового управления приводами позволяют избавиться от необходимости использования сменных зубчатых гитар. Это не только сокращает длину кинематических цепей, но и существенно уменьшает подготовительно-заключительное время. Уменьшение числа элементов в передаче повышает точность и надежность.

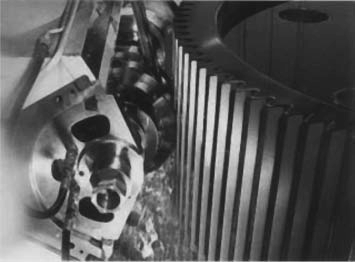

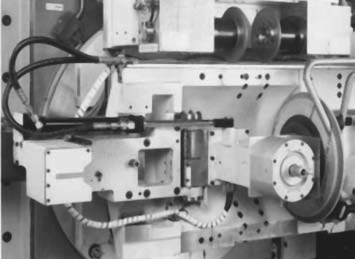

Кроме этого, системы ЧПУ создают условия для высокоточной настройки угла поворота шпинделя с минимальной погрешностью, что делает возможной прецизионную обработку даже сложных профилей, например, бочкообразных зубьев. Пример зубофрезерования представлен на следующем изображении:

Рис. 1. Обработка методом фрезерования червячной фрезой

Станки с числовым программным управлением позволяют достичь высокой точности при формообразовании за счет:

- отсутствия механических гитар и цифровой настройки;

- минимального количества элементов в цепях обката и деления, обладающих высокой жесткостью;

- высокой точности настройки шпинделя (до угловых секунд).

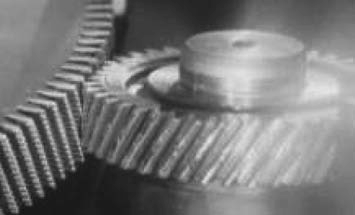

Схема работы зубодолбежного оборудования для нарезания наружных зубьев показана ниже:

Рис. 2. Нарезание наружного зуба с использованием дискового долбяка

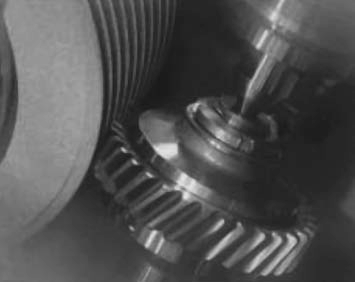

Рис. 3. Последовательная зубодолбежная обработка зубьев с внешней и внутренней стороны за один установ

Зубодолбежные станки, оснащённые системами числового программного управления, демонстрируют значительный рост в обеспечении высокой точности формообразования зубчатых профилей. Это становится возможным благодаря ряду факторов, среди которых выделяются:

- исключение необходимости применения механических гитар сменных зубчатых колес — вместо них осуществляется цифровая калибровка приводов, обеспечивающая стабильность и точность;

- улучшенные параметры крутильной жесткости в системах кинематики как деления, так и обкатки, что положительно влияет на точностные характеристики оборудования;

- увеличение качества изготовления винтовых зубчатых колес, достигаемое путем отказа от механических копиров в пользу гибко настраиваемых электронных цепей управления, что расширяет диапазон возможных углов наклона зубьев — теперь он определяется только конструкцией режущего инструмента, а не ограничивается углом механического копира;

- исключение физического износа винтового копира, что способствует сохранению высокой точности на длительном временном интервале эксплуатации;

- обработка комплексных блоков зубчатых передач с одной базовой установки, что минимизирует переустановки и способствует повышению точности и производительности;

- возможность единовременной обработки как внешнего, так и внутреннего зацепления зубчатых колес на одной установке, включая конструкции с различными углами подъема винтовой линии. Также реализуется возможность обработки шлицевых соединений — эвольвентных, треугольных и прямобочных — как внешнего, так и внутреннего исполнения, по методу обкатки на зубофрезерных и зубодолбежных установках.

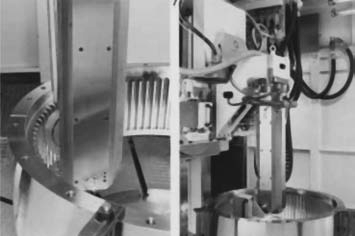

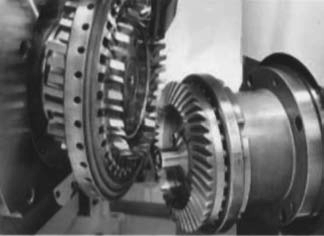

Новым витком развития зубофрезерного и зубодолбежного оборудования стало появление обрабатывающих центров типа Shobber, где реализована технология одновременного фрезерования и долбления двух сопряженных зубчатых венцов при помощи червячной фрезы и долбяка (см. рис. 4).

Рис. 4. Одновременная обработка двух венцов блока колес червячной фрезой и долбяком на станках типа Shobber

Такой подход позволяет значительно оптимизировать цикл производства — при этом обеспечивается точная установка углов между зубьями на различных венцах одного блока. Существенное преимущество состоит также в том, что за счет параллельной обработки сразу двух поверхностей резкое увеличение производительности сопровождается сохранением точностных параметров.

После базовой механической обработки последующее улучшение точности зацеплений достигается шевингованием. Однако применение этой операции ограничивается рядом условий:

- использование допустимо лишь в случаях, когда исходная твердость колеса не превышает 38–42 HRC, так как после индукционной термообработки ТВЧ показатель твердости возрастает до диапазона 45–55 HRC, но вместе с этим снижается класс точности на один уровень;

- шевингование эффективно при подготовке к азотированию: газовое азотирование вызывает понижение точности на один класс и ухудшает шероховатость на один разряд, тогда как ионное позволяет сохранить точность и даже улучшить шероховатость на 1–1,5 класса;

- существенные отличия во времени циклов: при глубине азотированного слоя 0,6 мм в шахтной печи процесс продолжается около 72 часов, в то время как ионное азотирование требует лишь 6–8 часов.

На рисунке 5 представлена конструктивная схема процесса шевингования с применением дискового инструмента на станках с вертикальным шпиндельным расположением.

Рис. 5. Схема шевингование на станках с вертикальным расположением шпинделя

Современные технологии также дают возможность формирования профилей зубьев бочкообразного типа на шевинговальных установках. Всё шире применяются червячные шевера, напоминающие червячные фрезы с множеством режущих кромок, но не имеющие задних углов. Это конструктивное упрощение способствует удешевлению и ускорению их изготовления. Указанный инструмент устанавливается на зубофрезерных станках (см. рис. 6) и допускает формирование бочкообразных поверхностей. При необходимости обработки зубьев с высокой твердостью изготавливаются специальные твердосплавные шевера.

Рис. 6. Схема шевингования червячным шевером

Следующим этапом повышения точности является использование червячных абразивных кругов, которые обеспечивают непрерывную обработку зубчатых профилей. Принципиальная схема такой обработки представлена на рисунке 7.

Рис. 7. Схема нарезания зубьев червячным абразивным кругом

Этот метод позволяет не только компенсировать дефекты, возникшие на предыдущих этапах обработки, включая термическое и механическое воздействия, но и гарантирует достижение заданных параметров точности в пределах необходимого диапазона.

Технология зубошлифования обеспечивает стабильное получение шероховатости поверхности зубьев на уровне Ra = 0,3–1,6 мкм. При применении специализированных технологических решений — точной настройки режимов резания, использования оптимизированных абразивных и правящих инструментов, а также правильного выбора смазочно-охлаждающих средств — достигается Ra = 0,2 мкм. Это позволяет создавать модифицированные профили зубьев с минимальными издержками. Кроме того, оборудование последнего поколения позволяет обрабатывать зубья с модулями от 0,5 до 8 мм, корректируя геометрию круга после правки автоматически согласно управляющей программе.

Инновационное развитие технологии шлифования воплощено в решениях компании KAPP, запатентованных в Германии. Обработка в данном случае осуществляется по методу профилирования, при котором профиль впадины зуба рассчитывается индивидуально, с учетом особенностей условий зацепления. На рисунке 8 показан пример шлифования шевронного зуба профилешлифовальным кругом.

Рис. 8. Шлифование шевронных зубьев на зубообрабатывающем профилешлифовальном станке нарезания зубьев абразивным кругом

Когда конструкция требует высокой зубчатой высоты, первым этапом перед шлифовкой выполняется черновое фрезерование профиля впадин при помощи дисковой фрезы (рис. 9).

Рис. 9. Предварительное фрезерование профиля впадин дисковой фрезой

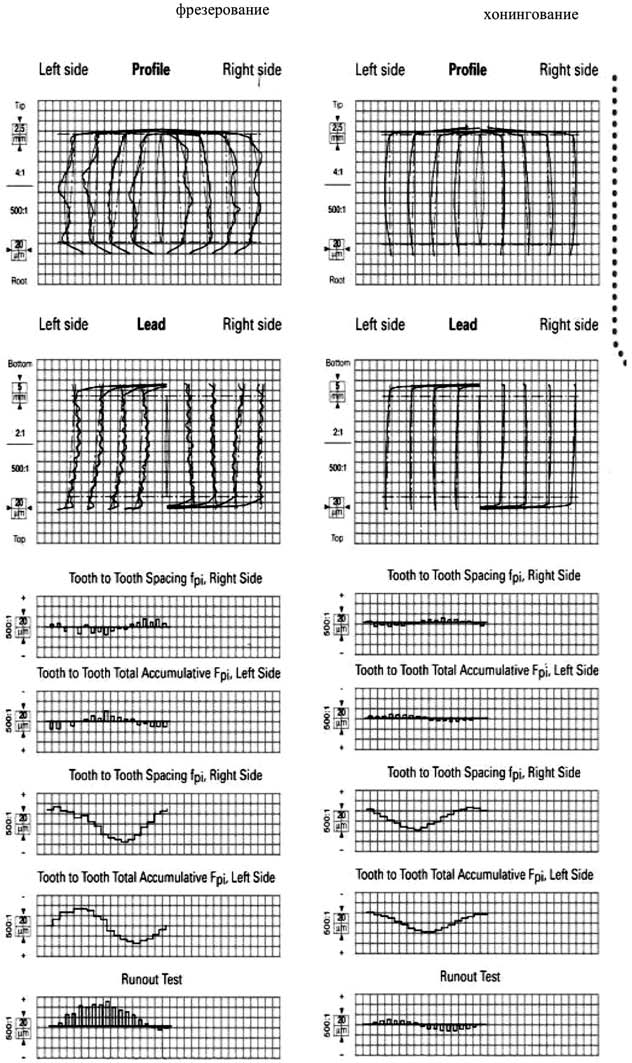

Та же технология используется при шлифовании зубьев внутреннего зацепления, как показано на рисунке 10.

Рис. 10. Схема нарезания зубьев абразивным кругом зубьев внутреннего зацепления

Процесс зубошлифования гарантирует достижение не ниже четвертой степени точности. Современные станки с числовым управлением могут быть оснащены высокоточным измерительным оборудованием, обеспечивающим автоматический контроль и корректировку параметров профиля зуба: направлений зубьев, накопленной погрешности по окружному шагу, биения по делительной окружности и других критичных параметров. На рисунках 11 и 12 представлено соответствующее оснащение.

Рис. 11. Контрольный измерительный датчик, установленный на профилешлифовальном оборудовании для анализа параметров зубчатых колес с наружным зацеплением

Рис. 12. Проведение измерений характеристик зубчатых колес с внутренним зацеплением при помощи специализированной измерительной установки

Для достижения еще более высокой степени точности зубчатых соединений применяется операция зубохонингования.

Сегодня различают два основных технологических подхода к выполнению зубохонингования:

- обработка посредством хонов с наружным зацеплением на эластичной абразивной связке;

- использование охватывающих хонов внутреннего зацепления, закреплённых на жесткой основе.

Хоны, работающие снаружи, служат преимущественно для устранения хрупкого поверхностного слоя, возникающего после азотирования, и снижения высоты микрогеометрических неровностей, оставшихся после газового азотирования.

Что касается хонов с внутренним зацеплением, то их применяют не только для удаления охрупченного слоя, но и:

- для уменьшения микронеровностей, а также

- для съема припуска в пределах 0,03–0,08 мм, что обеспечивает достижение требуемой степени точности. Такая обработка эффективна после операций фрезерования, долбления, шлифования червячными кругами, а также после ионного азотирования или цементации, при наличии достаточной глубины азотируемого слоя.

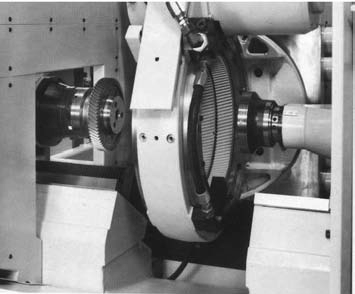

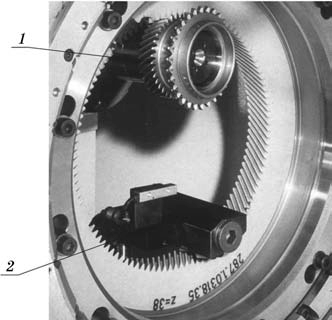

Процесс зубохонингования часто реализуется поэтапно: вначале выполняется черновая обработка, за которой следует чистовое доведение. В инструментальной оснастке станка закрепляются два разных по характеристикам зубчатых круга, каждый из которых предназначен для своей стадии обработки (рис. 14).

Комплексное размещение пары хонов в единой инструментальной кассете позволяет оптимально подобрать абразивы, соответствующие требованиям черновой и окончательной обработки, что уменьшает затраты времени, улучшает чистоту поверхности и повышает точность обработки зубчатых венцов.

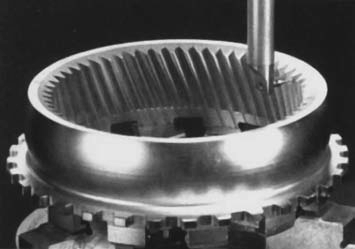

На рисунке 13 представлены результаты контроля точностных параметров зубьев после начального фрезерования и последующего хонингования.

При этом следует подчеркнуть, что в ходе зубохонингования хон подвергается непрерывной правке, обеспечивающей его геометрическую стабильность (рис. 15).

Рис. 13. Параметры точности зубчатого колеса, полученные после хонингования охватывающим хоном

Рис. 14. Процесс зубохонингования с применением инструментов внутреннего зацепления

Рис. 15. Осуществление непрерывной правки хонинговального инструмента: 1 — обрабатываемое зубчатое колесо; 2 — алмазный зубчатый ролик для правки

С учетом высокой контактной нагрузки и невысокой скорости обработки, зубохонингование выгодно применять не только для повышения точности. Даже после финишного шлифования червячными или профильными кругами можно выполнять охватывающее хонингование с малым припуском 0,01–0,03 мм. Это способствует формированию сжимающих остаточных напряжений, устраняющих шлифовочные дефекты и повышающих предел выносливости зубьев.

Шлифование, несмотря на его высокоточные показатели, сопровождается образованием растягивающих остаточных напряжений на поверхности, вызванных высокотемпературным воздействием. Это может привести к вторичному отпуску и снижению твердости, а у прочных сталей — к микротрещинам.

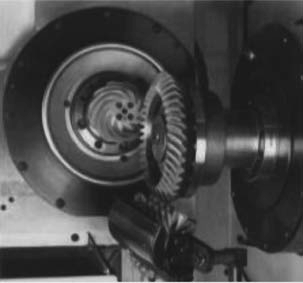

В производстве конических колес ситуация отличается. Устаревшие станки для обработки прямозубых конических колес постепенно уходят с рынка. Современное производство перешло на изготовление колес с круговым профилем.

Возможны два способа:

- применение круговых резцовых головок (рис. 16);

- обработка с использованием конической червячной фрезы при формировании кругового зуба (рис. 17).

Рис. 16. Формирование гипоидного зубчатого колеса с помощью круговой резцовой головки

Рис. 17. Обработка конического зубчатого колеса с круговым зубом с использованием червячной фрезы

Резцовые и фрезерные инструменты, изготовленные из быстрорежущей стали, используются на заготовках с твердостью до HRC 42. Затем проводится малодеформационная термообработка либо химико-термическая модификация структуры.

Финишные операции могут включать:

- точение твердосплавными резцами на заготовках до 48 HRC, при условии высокой жесткости станка;

- точение инструментом с покрытием из кубического нитрида бора — при обработке до 68 HRC после термической обработки;

- шлифование зубчатого профиля или полная вышлифовка зубьев по черновой заготовке (рис. 18).

Зубчатые пары собираются и проверяются на контрольно-обкатных станках: в случае мягких компонентов выполняется приработка, при твердом сопряжении — притирка (рис. 19).

Рис. 18. Финишная формовка кругового зуба методом полной вышлифовки

Рис. 19. Притирка жесткой пары шестерня–колесо для устранения микронарушений сопряжения

На станках с программным управлением, не предназначенных специально для зубообработки, сегодня реализуются альтернативные методы изготовления зубчатых передач:

- обкатка на токарно-фрезерных центрах с использованием червячных фрез или долбяков;

- вырезка наружных и конических зубчатых профилей непрофилированным электродом на проволочных электроэрозионных станках;

- многокоординатное фрезерование (4–5 осей);

- модульное фрезерование цилиндрических зубчатых профилей с прямыми и винтовыми зубьями методом копирования;

- использование фасонных фрез при фрезеровании шлицев с эвольвентной, треугольной или прямобочной формой;

- обработка винтовых шлицев модульными фрезами различных профилей;

- шлифование любых шлицевых соединений на профилешлифовальных станках с ЧПУ.

Важно учитывать, что большинство станков, кроме токарных, оснащаются современными измерительными системами. Токарная группа, как правило, имеет только нулевые датчики, так как количество инструментов в револьверных головках ограничено.

Тем не менее, токарно-фрезерные обрабатывающие центры, обладающие расширенными инструментальными магазинами, становятся исключением: они способны выполнять полный спектр зубообработки на современном уровне.

Заключение:

Внедрение числового программного управления в зубообрабатывающие процессы стало важнейшим этапом модернизации машиностроения. Благодаря исключению механических элементов из цепей обката и деления, а также возможностям программной настройки, станки с ЧПУ обеспечивают точность обработки, ранее доступную только при финишных операциях. Это открывает новые горизонты для проектирования сложных зубчатых передач, снижает затраты на наладку, ускоряет освоение новых изделий и гарантирует высокое качество продукции. В будущем развитие таких технологий будет идти в направлении интеграции с системами искусственного интеллекта, автоматической калибровки и адаптивного управления, что еще более повысит эффективность зубообработки.