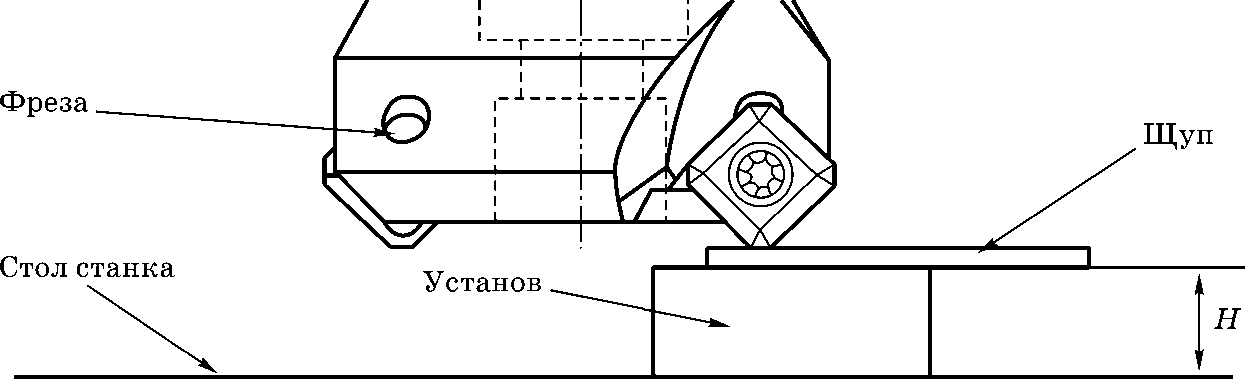

Ввиду высокой стоимости часа работы современного станка с ЧПУ выполнение работ по сборке инструментальных наладок и настройки инструмента на размер по координатным осям непосредственно на станках, как практиковалось на программных станках 1–3 поколений, экономически нецелесообразно из-за больших потерь времени. На станках фрезерносверлильно-расточной группы выход шпинделя в условный ноль станка по координатам Х, Y выполнялся автоматически. По координате Z настройка выполняется рабочим по эталону, высота которого указана в карте наладки (рис. 1).

Рис. 1. Настройка размера инструмента по координате Z по установу, размер которого приведен в карте наладки и на операционных эскизах в технологическом процессе

Точность настройки по координате Z низка и несопоставима с позиционной точностью современного оборудования, кроме того, при обеспечении контакта режущих кромок фрезы с эталоном возможно повреждение последних. Для исключения возможности повреждения режущих кромок для настройки инструмента по координате Z применяют щупы из мягких материалов, снижающие точность настройки. Точность настойки по координате Z может быть повышена за счет применения индикаторных приборов. Типовые конструкции приборов приведены на рисунке 2.

Рис. 2. Индикаторные приборы для настройки инструмента на размер по координате Z

На станках токарной группы наиболее часто настройка каждого инструмента на размер выполнялась путем обработки коротких участков цилиндрических и торцовых поверхностей в режиме электрического вала, измерения полученных размеров и введения их с ЧПУ станка.

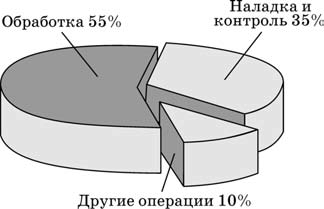

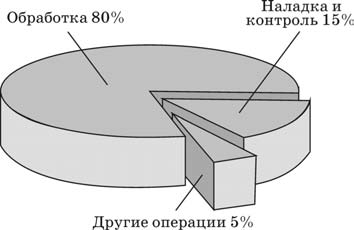

Затраты времени на подготовку инструмента к работе, корректировке размеров только по одной оси снижают эффективность применения станков с ЧПУ. Кроме того, невозможно учесть фактические размеры инструмента по диаметру. Все это вызывает необходимость использования строго регламентированных размеров инструмента. Типовая структура использования станков по времени при таком подходе приведена на рисунке 3.

Рис. 3. Структура затрат времени при сборке инструментальных наладок и настройке инструмента на размер на станке

Для улучшения коэффициента использования станка по машинному времени целесообразно выполнять работы по подготовке инструмента и станка к работе в следующей последовательности.

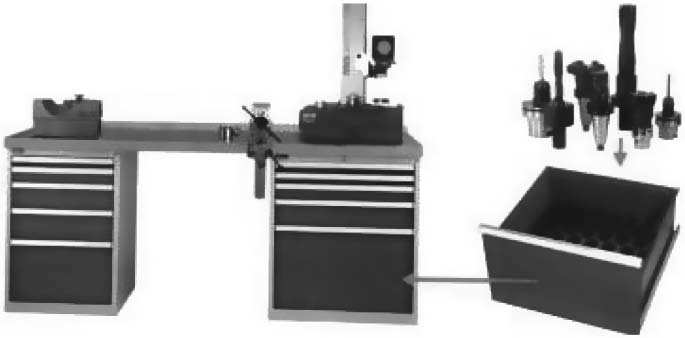

Сборку инструментальных наладок выполнять на специализированных участках, оборудованных необходимыми приспособлениями и приборами для монтажа. Типовое оснащение одного рабочего места для механической сборки инструментальных наладок на участке приведено на рисунке 4.

Рис. 4. Типовое оснащение одного рабочего места на участке

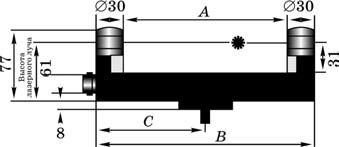

На верстаке могут быть расположены монтажные блоки для сборки инструментальных наладок (рис. 5).

Рис. 5. Монтажный блок для сборки инструментальных наладок

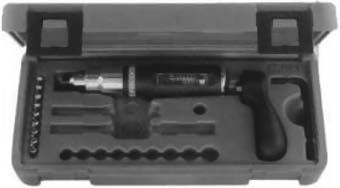

Рабочие места должны быть оснащены динамометрическими ключами и отвертками (рис. 6, 7).

Рис. 6. Набор динамометрических ключей

Рис. 7. Набор динамометрических отверток

Кроме того, для инструмента с неперетачиваемыми пластинками твердых сплавов (быстрорежущих сталей) обязательно применение противопригарных смазок (рис. 8).

Рис. 8. Противопригарная смазка для нанесения на крепежные винты инструмента

Кроме механических способов сборки инструментальных наладок на участках могут быть приборы для закрепления (раскрепления) инструмента в термопатронах. Типовая конструкция прибора приведена на рисунке 9.

Рис. 9. Прибор для тепловой сборки инструментальных наладок

Прибор для закрепления инструмента с цилиндрическими хвостовиками силами упругой деформации втулок с ручным насосом приведен на рисунке 10.

Рис. 10. Монтажный блок для закрепления инструмента с цилиндрическими хвостовиками за счет упругих деформаций втулок (переходников)

Прибор для закрепления инструмента с цилиндрическими хвостовиками силами упругой деформации втулок с электрическим насосом приведен на рисунке 11.

Перед сборкой все элементы, входящие в инструментальную наладку, должны быть очищены от загрязнений и протерты салфетками из нетканых материалов.

Рис. 11. Полуавтоматический монтажный блок для закрепления инструмента с цилиндрическими хвостовиками

После сборки инструментальные наладки передают на приборы для предварительной настройки вне станка. Приборы для настройки инструмента на размер вне станка приведены на рисунках 12– 14.

Рис. 12. Механический прибор для настройки инструмента на размер вне станка

Рис. 13. Оптический прибор для настройки инструмента на размер вне станка

Рис. 14. Прибор для настойки инструмента на размер вне станка с видеокамерой

Приборы, работающие на принципе проекции рабочей части на экран, характеризуются низким уровнем автоматизации, как правило, применяются для предварительной настройки инструментальных наладок для станков, имеющих относительно низкую точность обработки и небольшую стоимость часа работы. Современные приборы для настройки инструмента на размер вне станка практически являются специальными координатно-измерительными машинами.

Приборы для измерения и настройки инструментов Zoller venturion легко адаптируются к требованиям различных производств. Разработанные программные средства отвечают требованиям снижения трудоемкости настройки и автоматизации передачи данных системе программного управления станком. Параметры любого инструмента могут быть измерены быстро и точно без вмешательства оператора и по интерфейсу РС232 переданы системе программного управления оборудованием или распечатаны на принтере, передача информации также может быть выполнена посредством жестких носителей информации. При наличии специального программного обеспечения подобного типа приборы могут быть использованы для корректировки размеров по результатам измерения, так, например при изготовлении инструмента методом вышлифовки по целому, по результатам измерения вводятся предыскажения в программу без вмешательства оператора.

Приборы с оптическими методами отсчета не обладают столь широкими технологическими возможностями. Фактические размеры инструментальных наладок распечатываются на принтере и в виде «чека», наклеиваются на данной наладке. Оператор полученные размеры вводит посредством ручного набора для каждой инструментальной наладки, что увеличивает время ввода информации и не исключает появления субъективных ошибок.

Для станков с повышенной частотой вращения шпинделя кроме предварительной настройки инструмента на размер приходится выполнять динамическую балансировку инструментальных наладок. Для балансировки применяют специальные установки (рис. 15).

Рис. 15. Установка для динамической балансировки инструментальных наладок

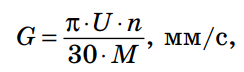

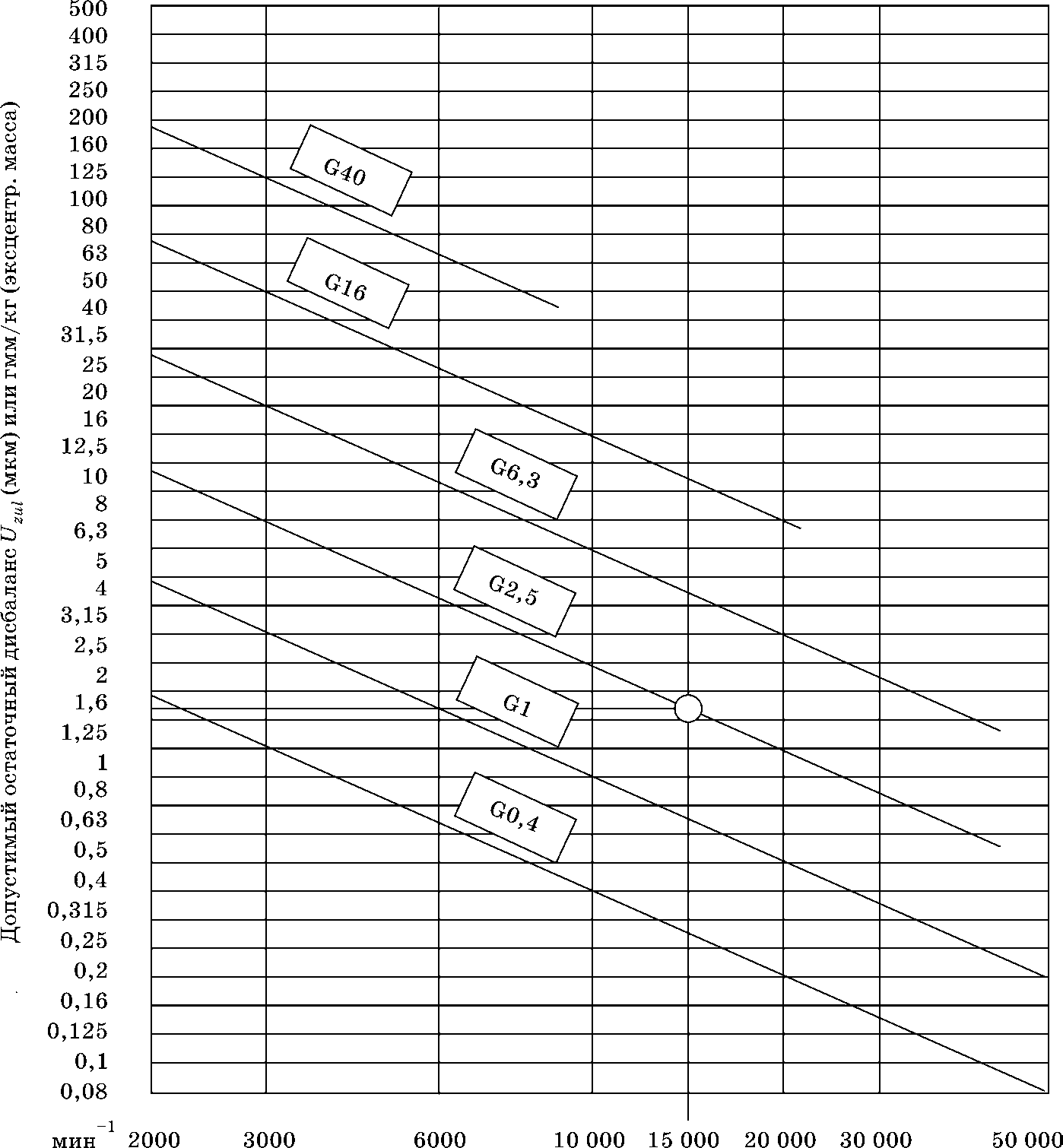

По ISO 1940 приняты следующие классы дисбаланса: G40, G16, G6,3, G2,5, G1, G0,4.

Расчет класса дисбаланса выполняется по формуле

где U — дисбаланс, г-мм; n — частота вращения шпинделя, мин–1; М — масса вращающейся инструментальной наладки, г.

Класс дисбаланса определяет допустимую частоту вращения инструментальной наладки (рис. 16). При частоте вращения до 8000 мин–1 для осевых конструкций инструмента диаметром не более 32 мм балансировку допускается не выполнять.

Рис. 16. Допустимая частота вращения шпинделя в зависимости от класса дисбаланса

Фрезы или расточные головки больших размеров подлежат обязательной динамической балансировке. Если класс дисбаланса низкий, то необходимо ограничить допускаемую частоту вращения шпинделя. С учетом того, что базирование вспомогательного инструмента в шпинделе для станков фрезерно-сверлильно-расточной группы выполняется по конусу, имеет место погрешность базирования на линейные размеры инструмента (ось Z), кроме того, из-за погрешностей изготовления конусов шпинделя и вспомогательных инструментов, а также их износа в процессе эксплуатации появляются дополнительное биение режущих кромок многозубых инструментов, таких как фрезы, зенкеры, развертки, расточные блоки и изменение их длин и т. д. Все это может привести к снижению точности обработки, особенно при жестких требованиях к размерам обрабатываемых поверхностей. Поэтому после установки инструментальных наладок в инструментальный магазин в соответствии с нумерацией инструмента в технологическом процессе программной обработки (Т1, Т2, Т3 и т. д.) необходимо определить их фактические размеры. Фактические размеры инструментальных наладок могут быть определены с помощью датчиков нулевого отсчета, установленных на свободном пространстве стола станка или откидном кронштейне для станков токарной группы или лазерной измерительной системы. Типовые конструкции датчиков приведены на рисунках 17, 18.

Рис. 17. Датчик нулевого отсчета для станков токарной группы

Рис. 18. Датчик нулевого отсчета для станков фрезерно-сверлильнорасточной группы

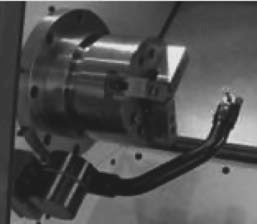

Для станков фрезерно-сверлильно-расточной группы наиболее эффективно применять лазерные (безконтактные датчики нулевого отсчета). Общий вид датчика приведен на рисунке 19.

Рис. 19. Бесконтактный датчик (лазерный) нулевого отсчета для станков фрезерно-сверлильно-расточной группы

Бесконтактные датчики типа NC3 и NC4 позволяют определять не только размеры инструмента, но и его состояние (износ, поломка). Дополнительно необходимо учесть, что измерение параметров выполняется при частоте вращения шпинделя n = 3000 мин–1. Это сокращает время на подготовку станка к работе. Структура затрат времени в этом случае имеет следующий вид (рис. 20).

Необходимость повторного измерения размеров после установки инструментальных наладок в станочные магазины обусловлена тем, что при сопряжении по конусу имеет место погрешность базирования на линейные размеры (конусы СK, NC, BT, Морзе).

Рис. 20. Структура затрат времени при сборке инструментальных наладок и настройке инструмента на размер на станке