Содержание страницы

1. Техническое обслуживание металлорежущих станков

Система технического обслуживания включает в себя следующие мероприятия:

- снабжение оборудования заготовками, инструментом, оснасткой, маслами, СОЖ и другими необходимыми компонентами;

- загрузку заготовок, ежедневное смазывание, доливку СОЖ, уборку стружки, чистку оборудования и т.п.;

- своевременное выявление и предупреждение неисправностей;

- устранение простейших отказов путём замены или восстановления отказавших деталей и сборочных единиц.

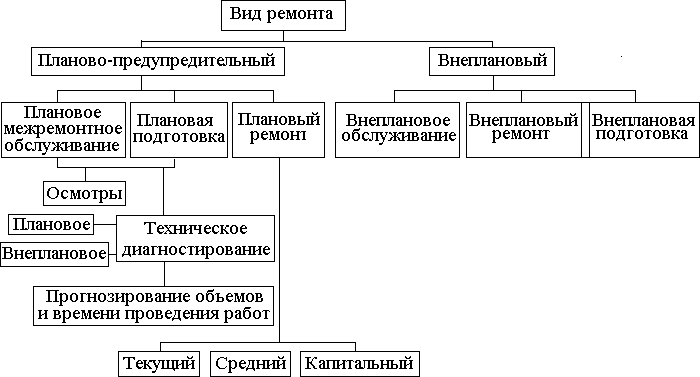

1.1. Виды технического обслуживания станков

Техническое обслуживание оборудования должно быть плановым. Практика эксплуатации подтверждает, что внеплановое обслуживание приводит к резкому возрастанию отказов оборудования, снижению его долговечности и общему росту производственных затрат.

Обслуживание системы смазывания заключается в следующем: замене отработанных масел (слив отработанного масла из объёма, промывка и чистка объёма, заполнение свежим маслом, пополнение масла в резервуарах), периодическом смазывании оборудования, сборе и сдаче отработанных масел периодическом лабораторном контроле качества рабочих масел. Для каждой единицы оборудования в составе технической документации предусмотрена «Карта смазывания». Ежедневное смазывание оборудования и контроль за исправностью состояния системы смазывания проводят станочники.

Основные операции, входящие в состав планового (регламентированного) и непланового технического обслуживания действующего оборудования, и распределение их между исполнителями показаны в таблице 1.

Плановый осмотр (О) – операция планового технического обслуживания, выполняемая с целью проверки всех узлов оборудования и накопления информации об износе деталей и изменении характера их сопряжений, для подготовки предстоящих ремонтов. Выполняется по заранее составленному плану, через установленное нормами число часов, отработанных оборудованием, как правило, без разборки узлов, визуально или с помощью средств технической диагностики.

При осмотре производится устранение мелких неисправностей (зачистка забоин, задиров, царапин, заварка трещин).

Ежесменный осмотр (Ое) – это операция планового технического обслуживания, выполняемая с целью:

- выявления и фиксации изменений состояния отдельных наименее надёжных деталей, сопряжений деталей оборудования и предотвращения их отказов;

- наблюдения за выполнением правил технической эксплуатации и требований техники безопасности и предупреждения их нарушений.

Ежесменный осмотр выполняется каждую рабочую смену в объёме, предусмотренном картой планового технического обслуживания, без остановки оборудования. По результатам осмотра производится устранение неисправностей.

Таблица 1 – Основные операции планового и непланового технического обслуживания

| Шиф р | Операция | слесарь | электрик | электронщик | смазчик | станочник-оператор | уборщик | ||

| Плановое техническое обслуживание | |||||||||

| О

Оп |

Плановый осмотр (полный) | механической части | + | + | |||||

| электрической части | + | + | |||||||

| устройств ЧПУ станков и машин | + | + | |||||||

| Ое

Оч |

Ежесменный и периодический (частичный) осмотр | механической части | + | + | |||||

| электрической части | + | + | |||||||

| устройств ЧПУ станков и машин | + | + | |||||||

| Че | Ежесменное поддержание чистоты | оборудование | + | ||||||

| помещения | + | ||||||||

| Се | Смазывание | ежесменное | + | ||||||

| Сп | Пополнение и замена смазочных материалов | через 40 ч. работы | + | ||||||

| Сз | реже, чем через 40 ч. | + | + | ||||||

| – | Доставка смазочных материалов | + | |||||||

| Пм | Промывка | механизмов станков и машин | + | + | |||||

| смазочных систем с заменой смазочных материалов | + | + | + | ||||||

| Ч | Периодическая очистка от пыли | электрооборудования | + | ||||||

| устройств ЧПУ | + | ||||||||

| Р | Регулирование механизмов, обтяжка крепёжных деталей и замена быстро изнашиваемых деталей | механической части оборудования | + | ||||||

| электрической части оборудования | + | ||||||||

| Пр | Проверка геометрической и технологической точности оборудования | + | |||||||

| И | Профилактические испытания | электрооборудования | + | ||||||

| устройств ЧПУ | + | ||||||||

| Неплановое техническое обслуживание | |||||||||

| Зн | Замена случайно отказавших деталей или восстановление их работоспособности | механической части | + | ||||||

| электрической части | + | ||||||||

| устройств ЧПУ станков и машин | + | ||||||||

| Рн | Восстановление случайных нарушений регулировки устройств и сопряжений | механической части | + | ||||||

| электрической части | + | ||||||||

| устройств ЧПУ станков и машин | + | ||||||||

Примечание – К шифрам операций обслуживания механической части добавляют справа индекс М, электрической части – Э, устройств ЧПУ – С.

Периодический частичный осмотр (Оч) – это операция планового технического обслуживания, выполняемая с той же целью, что и ежесменный осмотр, для более широкой номенклатуры деталей и сопряжений. Оч производится через определенное число часов оперативного времени, отработанных оборудованием, в объеме, установленном картой планового технического обслуживания, без остановки оборудования. По результатам осмотра производится устранение мелких неисправностей.

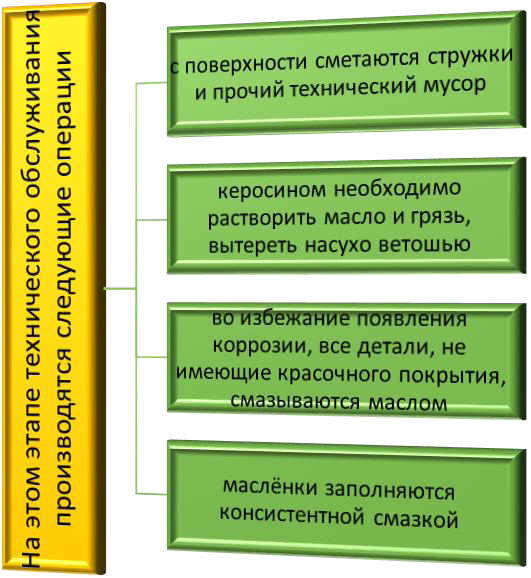

Ежесменное поддержание чистоты оборудования (Че) – это операция планового технического обслуживания, выполняется с целью:

- предотвращения ускоренного изнашивания открытых рабочих поверхностей;

- защиты рабочего (оператора) от травмирования;

- повышения производительности труда;

- соблюдения требований промышленной эстетики.

Выполняется, как правило, в конце каждой рабочей смены, но при необходимости может производиться несколько раз в смену.

Ежесменное поддержание чистоты помещений (Че), в которых установлено оборудование, – это операция планового технического обслуживания, выполняется с той же целью и в те же сроки, что и поддержание чистоты оборудования.

Ежесменное смазывание (Се) – это операция планового технического обслуживания, осуществляемая с целью создания при запуске оборудования нормальных условий смазывания трущихся поверхностей взаимно перемещающихся деталей и поддержания таких условий на протяжении всей смены для предотвращения их ускоренного изнашивания.

Пополнение смазочных материалов (Сп) в резервуарах и редукторах – производится с целью предупреждения ускоренного изнашивания трущихся поверхностей в связи с испарением и утечкой смазочного материала.

Плановое – если выполняется через установленное картой смазывания число часов, отработанных оборудованием, и неплановое — при выполнении по сигналу оператора (станочника) или по результатам осмотра до отработки установленного числа часов.

Замена смазочных материалов (Сз) в резервуарах, редукторах и корпусах – это операция планового технического обслуживания, выполняется с целью предупреждения ускоренного изнашивания трущихся поверхностей в связи с ухудшением действия смазочного материала в результате нагревания и загрязнения, через установленное картой смазывания число часов оперативного времени, отработанных оборудованием, и сопровождается промывкой всей смазочной системы.

Промывка (ПМ) механизмов и смазочных систем – это операция планового технического обслуживания, осуществляется с целью предупреждения ускоренного изнашивания трущихся поверхностей в связи с загрязнением пылью и металлоабразивными продуктами обработки изделий. Промывка выполняется через установленное картой планового технического обслуживания число часов, отработанных оборудованием.

Периодическая очистка от пыли – это операция планового технического обслуживания электрической (Чэ) и электронной (Чс) частей оборудования, осуществляемая с целью:

- предупреждения отказов электрических и электронных систем в связи с замыканиями и утечками через пылевые перемычки;

- предотвращения несчастных случаев в связи с механическими повреждениями изоляции и цепей заземления, скрываемыми слоем пыли;

- соблюдения требований промышленной эстетики.

Выполняется через установленное картой планового технического обслуживания число часов, отработанных оборудованием.

Регулирование механизмов, устройств, элементов, замена быстроизнашивающихся деталей и затяжка крепежных деталей (Р) – это операция технического обслуживания, выполняемая с целью:

- сохранения или восстановления первоначальной производительности, снижающейся в связи с изнашиванием и деформацией отдельных деталей;

- сохранения или восстановления первоначальной точности обработки изделий, уменьшающейся по мере изнашивания трущихся поверхностей взаимно перемещающихся деталей;

- сохранения или восстановления безопасных условий работы на оборудовании;

- предупреждения прогрессирующего изнашивания и предотвращения поломок деталей, а также повреждений сопряженных деталей.

Регулирование плановое, если выполняется через установленное картой планового технического обслуживания число часов, отработанных оборудованием, и неплановое при выполнении по сигналу оператора (станочника) или по результатам осмотра до отработки установленного числа часов.

Проверка геометрической и технологической точности (Пр) – это операция планового технического обслуживания, выполняемая с целью предупреждения брака точных изделий и предотвращения аварий. Выполняется через установленное картой планового технического обслуживания число часов оперативного времени, отработанных оборудованием.

Перечень Пр разрабатывается предприятием, эксплуатирующим оборудование.

Профилактические испытания электрической (Иэ) и электронной (Ис) частей оборудования – это операция планового технического обслуживания, осуществляемая с целью: предупреждения отказов и сбоев; предотвращения несчастных случаев; соблюдения требований «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации установок потребителей». Выполняется через установленное картой планового технического обслуживания число часов оперативного времени, отработанных оборудованием.

Содержание работ и трудоемкость техобслуживания слесарями (τос) смазчиками (τоз), электриками (τоэ) и станочниками (τот) приведены в таблицах 2; 3,3; 3,4; 3,5 соответственно.

Таблица 2 – Трудоёмкость технического обслуживания металлорежущих станков τос слесарями

| Операция обслуживания | Норма времени на 1 Rм за 1000 ч,

отработанных оборудованием, ч |

| Плановое техническое обслуживание | |

| Ежесменный и периодический (частичный) осмотр | 1,19 |

| Периодическое смазывание оборудования: | |

| — пополнение смазочных и гидравлических емкостей | 0,10 |

| — замена масла в смазочных и гидравлических системах | 0,06 |

| Периодическая промывка узлов оборудования | 0,27 |

| Профилактическая регулировка механизмов, устройств и подвижных сопряжений | 0,21 |

| Профилактическая обтяжка крепёжных деталей | 0,23 |

| Профилактическая замена быстроизнашивающихся деталей | 0,19 |

| Периодическая проверка геометрической и технологической точности | 0,12 |

| Суммарная норма планового обслуживания | 2,37 |

| Неплановое техническое обслуживание | 0,83 |

| Норма планового и непланового обслуживания | 3,20 |

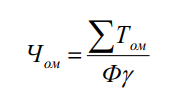

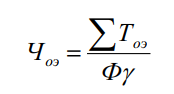

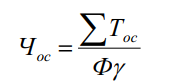

Численность рабочих (чел.) для технического обслуживания каждого вида оборудования определяют отдельно по формулам:

- механическая часть

(1)

(1)

- электрическая часть

(2)

- электронная часть

(3)

Техническим обслуживанием бездействующего оборудования является его консервация, выполняемая слесарями и смазчиками. Норма времени на консервацию – 0,2 ч/ 1 Rм. Норма времени на расконсервацию бездействовавшего оборудования равна норме времени на консервацию.

Таблица 3 – Трудоёмкость технического обслуживания τоз смазчиками

| Операция обслуживания | Норма времени на 1 Rм за 1000 ч, отработанных оборудованием, ч | |

| Металлорежущие станки | ||

| без ЧПУ | с ЧПУ | |

| Плановое техническое обслуживание | ||

| Доставка со склада смазочных материалов в цеховую кладовую | 0,04 | 0,04 |

| Заправка инвентаря станочников (операторов) | 0,42 | 0,31 |

| Периодическое пополнение смазочных и гидравлических емкостей | 0,65 | 0,51 |

| Доставка смазочных материалов из цеховой кладовой к станкам (машинам) для: | ||

| — пополнения смазочных и гидравлических емкостей | 0,06 | 0,04 |

| — замены масла в смазочных и гидравлических емкостях | 0,04 | 0,02 |

| Суммарная норма планового обслуживания | 0,21 | 0,92 |

| Неплановое техническое обслуживание | 0,21 | 0,21 |

| Норма планового и непланового обслуживания | 1,42 | 1,13 |

Таблица 4 – Трудоёмкость технического обслуживания τоэ электриками

| Норма времени на 1 rэ за 1000 ч, отработанных оборудованием, ч | |

| Операция технического обслуживания | Металлорежущее

оборудование |

| Плановое техническое обслуживание | |

| Ежесменный и периодический (частичный) осмотр | 0,40 |

| Периодическая замена смазочного материала | 0,06 |

| Пополнение смазочных емкостей | 0,08 |

| Периодическая промывка и очистка от пыли | 0,10 |

| Профилактическая регулировка | 0,04 |

| Обтяжка крепежных деталей | 0,17 |

| Профилактическая замена быстроизнашивающихся деталей | 0,15 |

| Испытания | 0,02 |

| Суммарная норма планового обслуживания | 1,02 |

| Неплановое техническое обслуживание | 0,31 |

| Норма планового и непланового обслуживания | 1,33 |

Таблица 5 – Трудоёмкость технического обслуживания τот станочниками

| Оборудование | Норма времени на 1 rм за

1000 ч, отработанных оборудованием, ч |

Норма обслуживания Но на одного рабочего, rм | ||

| Плановое техническое обслуживание | Неплановое техническое обслуживание | Плановое техническое обслуживание | Неплановое техническое обслуживание | |

| Металлорежущее с ручным управлением | 0,52 | 0,21 | 1920 | 4800 |

| Металлорежущее с ЧПУ | 0,40 | 0,16 | 2526 | 6000 |

1.2. Перечень работ при техническом обслуживании металлорежущих станков

В общий состав работ по техническому обслуживанию металлорежущих станков традиционно включаются следующие, которые представлены в таблице 6.

Таблица 6 – Перечень работ при техническом обслуживании металлорежущих станков

| №

п/п |

Виды работ |

| Наружный визуальный осмотр оборудования | |

| 1 | Оценка износа направляющих станин кареток, траверс, других трущихся поверхностей |

| 2 | Проверка правильности переключения рукояток (скорость, направление подачи) |

| 3 | Подтяжка ослабленных креплений |

| 4 | Проверка натяжки цепей, ремней, лент |

| 5 | Проверка наличия и работоспособности оградительных и других защитных устройств станка |

| 6 | Проверка подшипников на нагрев |

| 7 | Оценка величины вибрации и шума станка |

| 8 | Проверка надежности зажимных устройств (кулачков, струбцин) |

| 9 | Диагностика системы подачи смазки, охлаждающих жидкостей на правильность работы, отсутствие течей и гидро –пневмо ударов при работе |

Для проведения следующих операций обычно необходима частичная разборка станка или, вскрытие отдельных узлов. Часто именно эта часть работы проводится дежурным ремонтным персоналом (таблица 7).

Таблица 7 – Работы, проводимые дежурным ремонтным персоналом

| №

п/п |

Наименование работ |

| 1 | Открытие крышек узлов и механизмов для проверки вращающихся сопряжений |

| 2 | Тестирование тормозных систем и фрикционов |

| 3 | Корректировка натяжения пружинных механизмов (зачистка, подтяжка или замена деталей с признаками усталости или износа) |

| 4 | Регулирование зазоров в винтовых парах |

| 5 | Регулировка шпиндельных подшипников |

| 6 | Определение изношенных деталей, потребующих замены при ближайшем, более серьезном обслуживании (текущий или капитальный ремонт металлорежущего оборудования) или их замена. |

В процессе технического обслуживания металлорежущих станков могут проводить и замену смазки. Тогда к вышеперечисленным работам добавляются следующие работы, которые представлены в таблице 8.

Таблица 8 – Работы при замене смазки

| №

п/п |

Виды работ |

| 1 | Слив отработки |

| 2 | Очистка и промывка масляных картеров, ёмкостей от примесей, осадка и грязи |

| 3 | Промывка системы щелочным раствором в течении 10 минут |

| 4 | Промывка системы маслом в течении 15 минут |

| 5 | Заправка системы свежим маслом |

Частота промывок регламентируется и представлена в таблице 9.

Таблица 9 – Частота промывок металлорежущих станков

| №

п/п |

Типы станков | Промежуток промывки

каждые, часов |

| 1 | Металлорежущие станки, обрабатывающие воспламеняющиеся сплавы, прецизионное и лабораторное оборудование | 190 |

| 2 | Металлорежущие станки с абразивным инструментом (шлифовка, хонингование, заточка) | 380 |

| 3 | Крупные и тяжёлые металлорежущие станки | 570 |

| 4 | Металлорежущие станки с металлорежущим инструментом | 750 |

При проведении технического обслуживания проверяют технологическую и геометрическую точность металлорежущих станков:

-

- проверка геометрической точности перемещения рабочих органов относительно баз (направляющие, станина);

- проверка соответствия геометрических размеров и технологических параметров получаемых деталей и оценка возможности получения продукции.

1.3. Техническое обслуживание токарно-винторезных станков

Токарно-винторезный станок применяется в разных отраслях промышленности, наиболее часто в машиностроительных производствах. Для того чтобы станок служил долго, а детали соответствовали своему назначению, необходимо исправно проводить техническое обслуживание токарного оборудования.

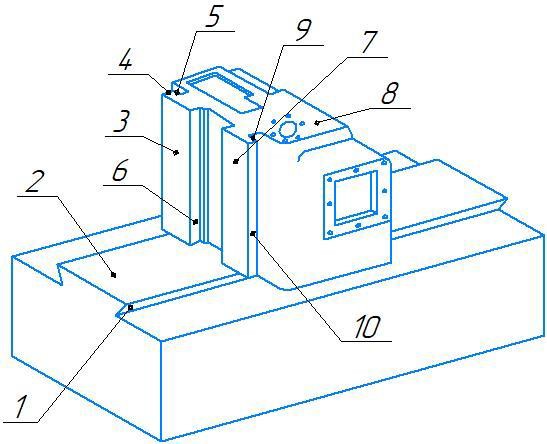

Ежедневный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания (рисунок 7).

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами.

Рисунок 7 – Операции, осуществляемые после работы станка

Во время работы необходимо:

Смазка движущихся частей токарно-винторезного станка должна происходить во время работы постоянно. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

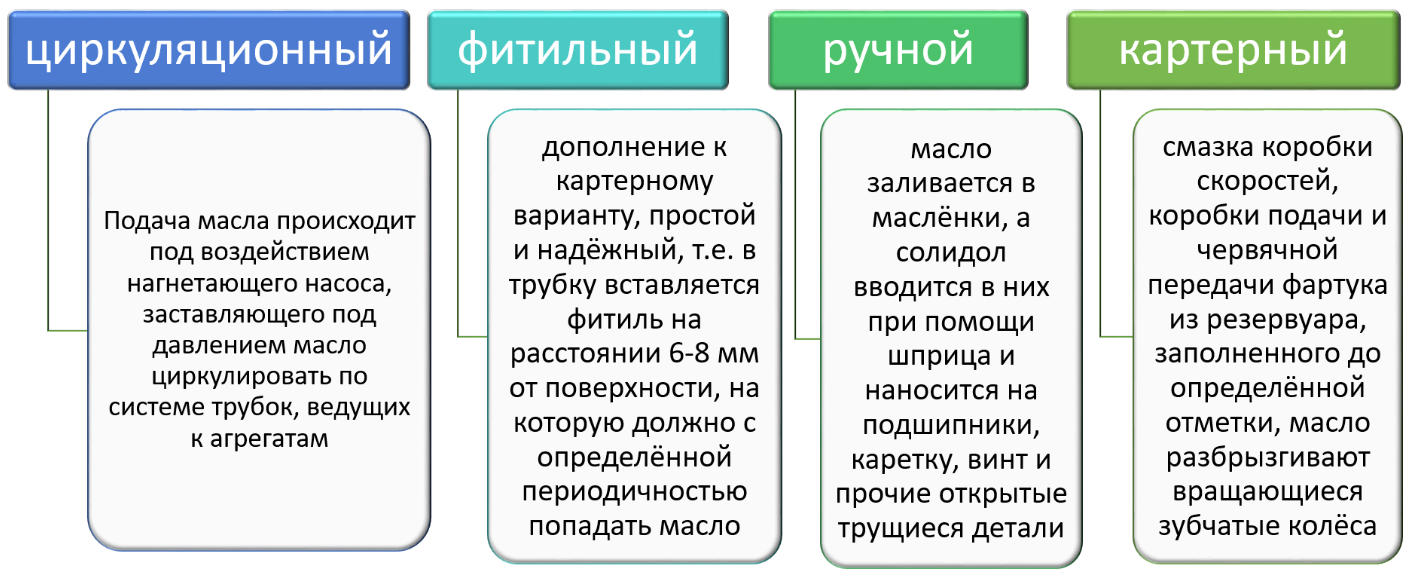

Для токарных станков применимы 4 способа смазки агрегатов:

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни.

В каждом цехе имеется журнал технического обслуживания. В конце каждой смены работники оставляют в нём заметки об исправности или неисправности станка, с указанием дефектов, поломок, необходимости проведения каких-либо внеплановых работ.

После осмотра и проведения необходимого перечня работ, наладчик также отставляет отчёт о проделанной работе с указанием поломки и перечнем проведённых ремонтных действий.

Промывка станков производится по графику, составленному механиком, в соответствии с рекомендациями изготовителя в совокупности с режимом работы станка.

Проверка геометрической жёсткости основывается на требованиях ГОСТ. Её проводят после работ средней сложности или капитального ремонта. Основанием для этой проверки служит график, составленный механиком на проведение планово-предупредительного ремонта (ППР).

Перечень станков, подлежащих этой проверке, составляет главный технолог производства.

1.4. Техническое обслуживание станков фрезерной группы

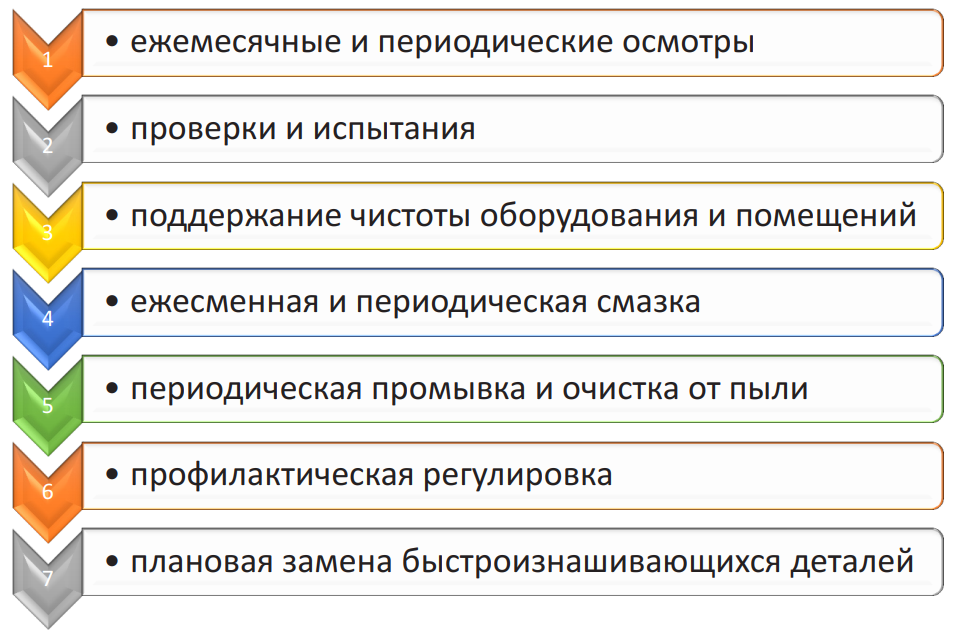

К регламентированному (плановому) техническому обслуживанию относятся:

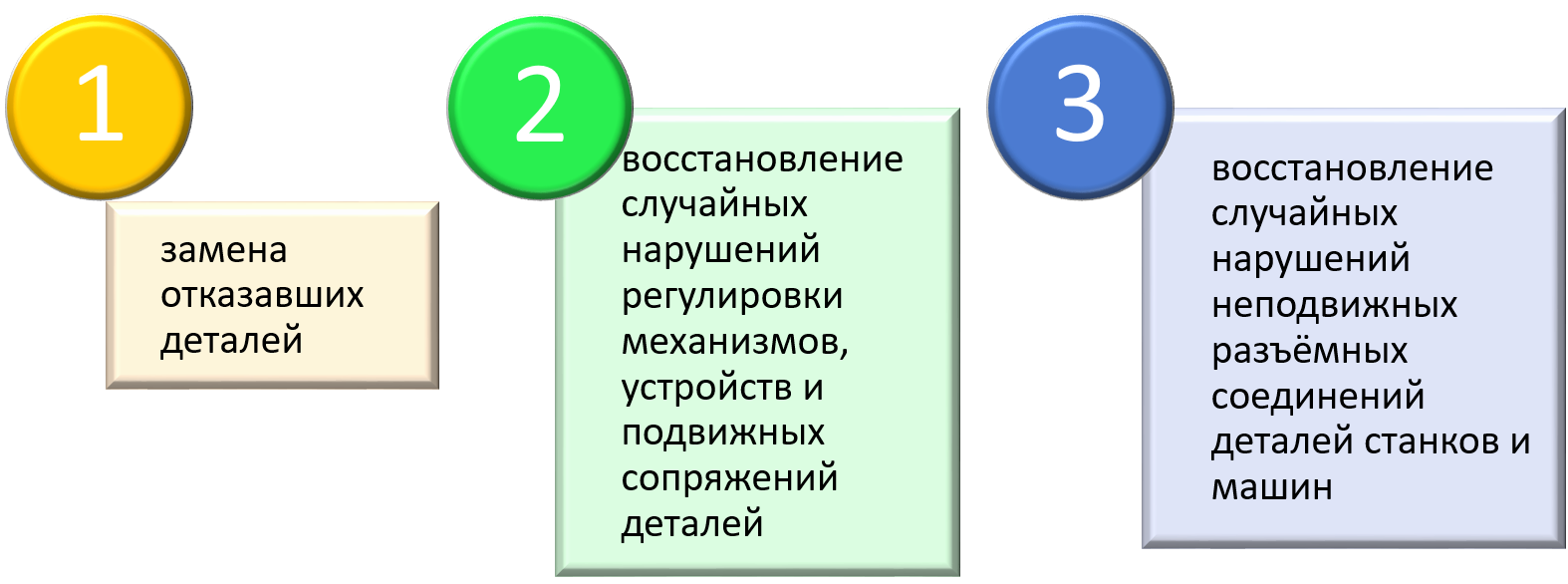

К техническому обслуживанию по потребности (неплановому) относятся:

В обязанности рабочего-станочника входят в основном работы, связанные с регламентированным (плановым) техническим обслуживанием оборудования. Среди них – поддержание чистоты оборудования и рабочего места, ежесменная и периодическая смазка и очистка станка, проверка правильности функционирования основных узлов станка по регламентированной схеме и установленным правилам, определённая правилами работы на станке профилактическая регулировка некоторых узлов и т.д.

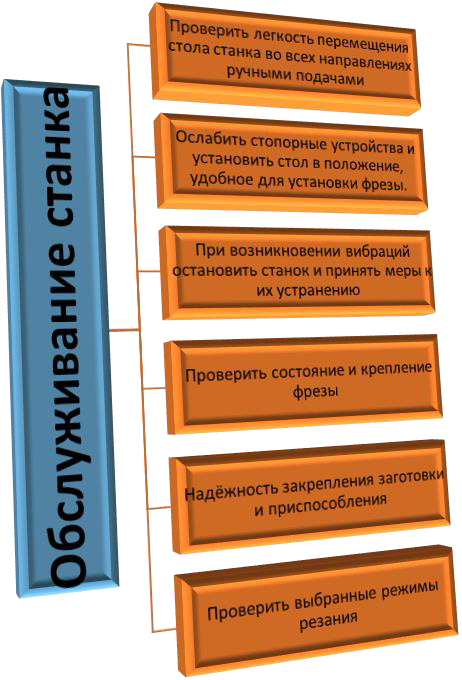

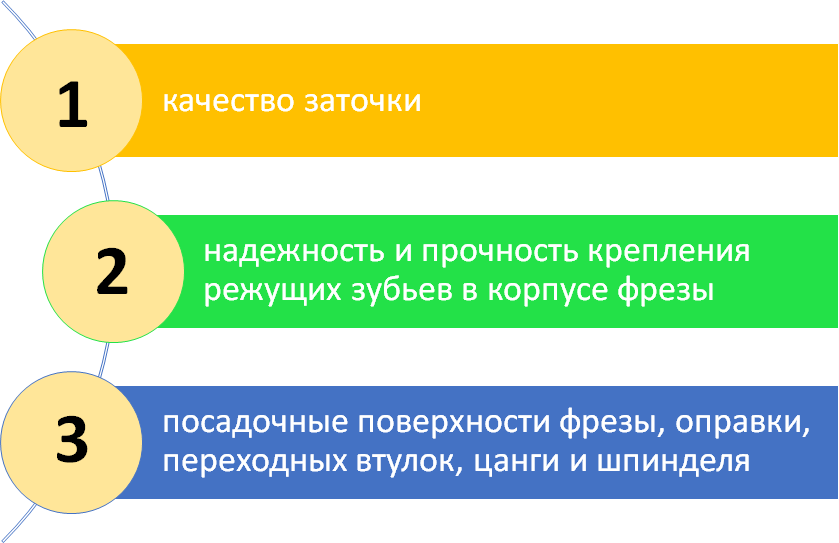

Перед установкой фрезы на станок проверить:

При установке и съёме фрез остерегаться ранений рук о режущие кромки. Для этого необходимо использовать рукавицы или предварительно надевать на фрезу кожухи, закрывающие её режущие зубья.

При фиксировании хвостовика оправки или фрезы в шпинделе станка следует убедиться в том, что он садится плотно, без люфта. Фиксацию осуществляют, включив коробку скоростей во избежание проворачивания шпинделя.

После закрепления фрезы проверить биение её режущих кромок. Настроить коробки скоростей и подач на заданные режимы, а также установить и закрепить упоры автоматического выключения подач.

Для снятия фрезы или оправки со стола применять специальную выколотку, предварительно разместив на столе станка деревянный лоток, предотвращающий порчу как инструмента, так и стола станка.

Перед установкой заготовок на стол станка или в приспособление необходимо:

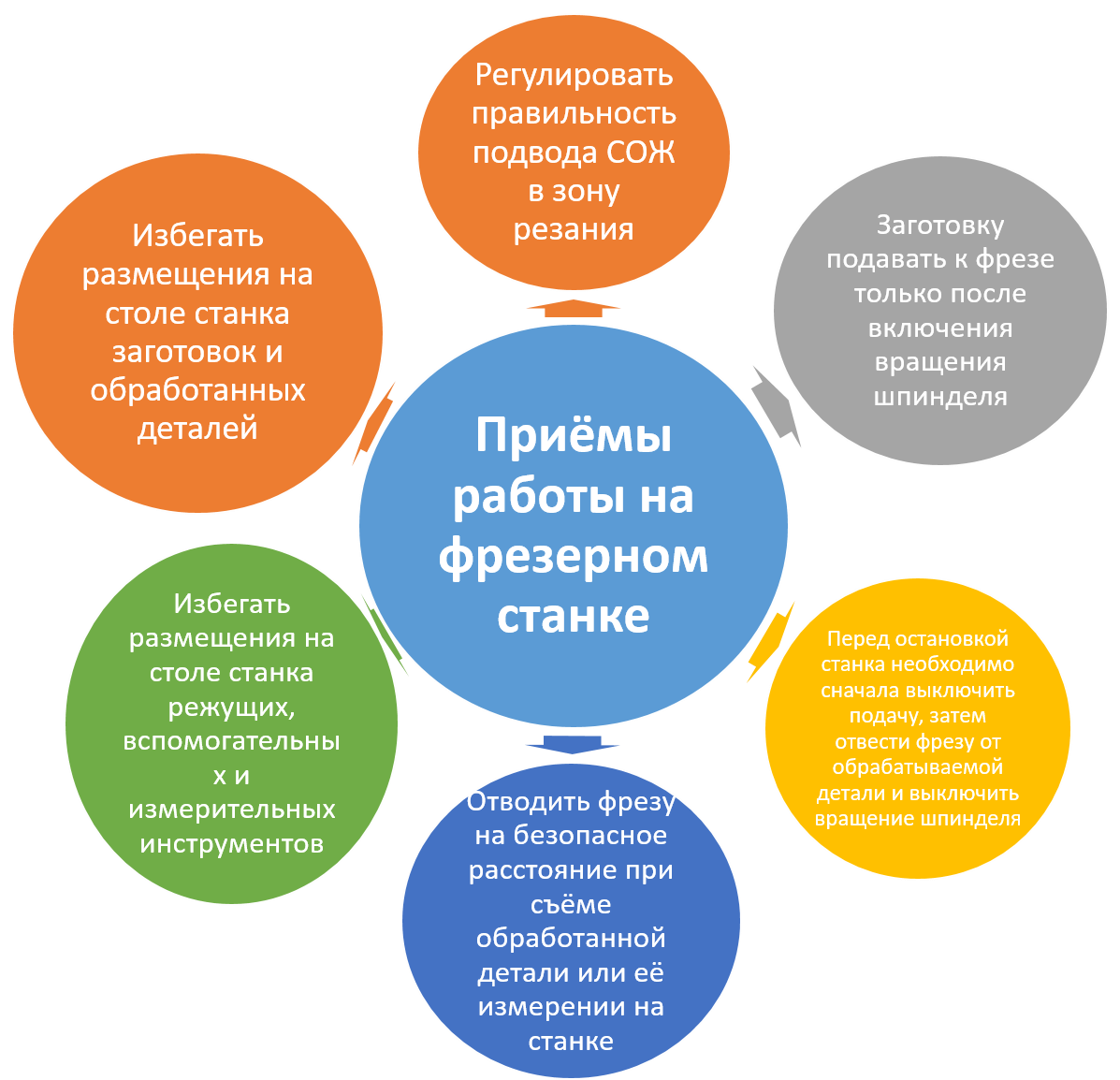

Приёмы работы на фрезерном станке:

1.5. Техническое обслуживание шлифовальных станков

Обслуживание станка. При установке на станок сменных шлифовальных шпинделей, шкивов, патронов, оправок и приспособлений тщательно протереть посадочные поверхности станка и устанавливаемых элементов. Периодически проверять усилие натяжения приводных ремней и плавность их работы.

Биение шпинделя шлифовального станка не должно превышать значений, установленных техническими требованиями на станок, иначе биение может привести к снижению точности обработки и даже к разрыву круга.

Все абразивные инструменты, выступающие концы шпинделя и вращающиеся крепёжные элементы должны быть ограждены защитными кожухами, прочно прикреплёнными к станку.

На станках, имеющих кожухи с регулируемыми козырьками, следует (по возможности) работать с уменьшенными углами раскрытия. Зазор между кругом и верхней кромкой раскрытия подвижного кожуха, а также между кругом и предохранительным козырьком не должен превышать 6 мм.

Зазор между боковыми стенками защитного кожуха и фланцами для крепления круга наибольшей высоты, применяемого на данном станке, должен находиться в пределах 5…10 мм. При работе съёмная крышка защитного кожуха должна быть надёжно закреплена.

Шлифовальные станки, предназначенные для работы с окружной скоростью круга 60 м/с и более, должны иметь дополнительные защитные устройства в виде металлических экранов и ограждений, закрывающих рабочую зону во время шлифования, и щитков, закрывающих открытый участок круга при отводе последнего.

На станках, где шлифование осуществляют с окружной скоростью, превышающей 40 м/с, защитный кожух должен иметь соответствующую окраску (ГОСТ 4.026), отличающуюся от окраски станка.

При работе на станках с автоматическим переключением подач во избежание защемления рук шлифовщика с помощью упора установить щитки, закрывающие рычаги переключения.

На станках с движущимся столом оградить зону выхода стола.

Проверить исправность работы механизмов, наличие смазки и СОЖ в соответствующих системах.

Перед включением станка убедиться в исправности и правильности установки и закрепления исполнительных органов станка и заградительных устройств. Экраны должны быть расположены так, чтобы предотвратить попадание шлифовального шлама, брызг СОЖ в рабочую зону обслуживающего персонала.

Во время обработки на шлифовальном станке, а также при правке круга шлифовщик не должен приближаться близко к шлифовальному кругу или вращающейся заготовке.

Контролировать равномерность износа по всей ширине рабочей поверхности круга и не допускать контакта зажимного фланца с заготовкой. Если диаметр круга уменьшился вследствие износа, частота его вращения может быть увеличена, однако рабочая окружная скорость не должна превышать допустимую для данного круга.

При работе с СОЖ следить за тем, чтобы она омывала шлифовальный круг по всей рабочей поверхности и своевременно отводилась в бак. Не допускать погружение круга в бак.

Не прикасаться к движущейся заготовке и шлифовальному кругу до полного их останова. Измерения производить после отвода шлифовального круга на безопасное расстояние.

Править круг только специальным инструментом, надёжно закреплённым в приспособлении. Правку по возможности вести при обильном охлаждении.

Во время работы станка запрещается производить его чистку, открывать или снимать ограждения, отключать предохранительные устройства, а также очищать остановленный станок и отстойник бака от шлама, грязи и абразивной пыли.

Установка и закрепление шлифовальных кругов. Перед началом работы убедиться в надёжности крепления и прочности круга, для чего обеспечить его вращение вхолостую на рабочей скорости в течение 2 мин при диаметре круга до 400 мм и в течение 5 мин при диаметре 400 мм и более.

Проверить наличие прокладок между зажимными фланцами планшайбы и кругом, а также не ослаблены ли крепёжные элементы, фиксирующие фланцы. Установить на шпиндель станка планшайбу в сборе со шлифовальным кругом после её балансирования. Оберегать сборку от ударов и при необходимости хранить в вертикальном положении.

Установка заготовок. При установке и закреплении заготовок на круглошлифовальных станках проверить состояние отверстий в заготовках, состояние опорных центров, поводковых устройств, патронов и приспособлений. Для безопасного шлифования длинных заготовок следует использовать люнет.

При установке и закреплении заготовок на плоскошлифовальных станках проверить правильность расположения заготовки путём ручного перемещения стола (если это невозможно, то с помощью линейки), а также расположения крепёжных элементов (шлифовальный круг должен свободно проходить над ними).

При закреплении заготовок на электромагнитных приспособлениях проверить действие блокирующих устройств, которые должны автоматически выключать движение стола и вращение шпинделя при прекращении подачи электроэнергии.

Приёмы работы на шлифовальных станках. Следить за работой механизмов станка. При нагреве подшипников свыше 60 °С или при появлении необычного шума прекратить работу и принять меры к устранению неисправностей.

Прежде чем остановить станок, необходимо выключить подачу и отвести круг от заготовки.

По окончании работы с использованием СОЖ выключить её подачу или вывести шлифовальный круг из жидкости и просушить его на холостых оборотах в течение 2…5 мин.

При окончательной обработке деталей с малыми припусками (до 0,5 мм) наиболее производительным и экономичным процессом является шлифование.

К преимуществам круглого наружного шлифования относятся высокая точность размеров (погрешность 2…4 мкм и менее), высокая точность формы (например, отклонения от цилиндричности 1…2 мкм и от круглости 0,3…0,5 мкм), малая шероховатость обработанной поверхности 0,63…1,25 мкм, а в отдельных случаях 0,16…0,32 мкм и высокая производительность обработки.

Одним из видов окончательной обработки плоских поверхностей деталей является плоское шлифование. Обработка может осуществляться торцом или периферией круга.

2. Монтаж и регулировка станков

Точность работы станка зависит от правильной его установки, а поэтому особое внимание следует уделить его установке и выверке.

2.1. Влияние фундамента и требования к нему

Станок устанавливается на фундаменте, который должен быть максимально жёстким и виброустойчивым. Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 500 мм.

Фундамент должен служить надёжным основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течение заданного срока службы и исключающим влияние станка на работу соседнего оборудования. Для этого необходимо, чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения жёсткости и виброустойчивости станка и ограничения уровня колебаний, передаваемых от станка.

По условиям прочности почти всякий грунт может служить надёжным естественным основанием фундамента, так как при размерах фундамента, выбираемых из условия размещения станка, давление на основание обычно не превышает 5 Н/см. Прочность элементов конструкции фундамента при реальных размерах и конструктивных формах фундаментов оборудования также обычно обеспечивается с запасом.

Требования к фундаментам по критериям жёсткости и виброустойчивости установленных на них станков разных типов различны и определяются влиянием установки на работоспособность станков.

Влияние установки на точность обработки и качество обработанной поверхности определяется уровнем относительных статических перемещений и колебаний инструмента и детали, разным при различных способах установки. У тяжёлых станков при недостаточной жёсткости фундамента оказываются значительными погрешности обработки, обусловленные деформациями системы станина-фундамент под действием веса перемещающихся узлов станка. Вынужденные колебания, интенсивность которых зависит от установки станка, определяют появление искажений формы обрабатываемых деталей, в частности появление волнистости.

Влияние установки станков на производительность проявляется в том, что при более жёсткой установке возможна обработка на более высоких режимах и выше устойчивость при резании.

Влияние установки на долговечность станков определяется повышенным темпом износа в связи с нарушением правильного контакта в направляющих и ростом колебаний, а также «разбалтыванием» резьбовых соединений при интенсивных колебаниях. Токарные, револьверные, шлифовальные и некоторые другие станки, установленные на полу без выверки и крепления, через короткое время теряют точность и требуют ремонта.

Станок крепится к фундаменту фундаментными болтами с резьбой М20.

При выборе места установки станка в технологической цепочке необходимо предусмотреть наличие свободных зон для открывания дверцы электрошкафа, поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка станка под углом 10-15 градусов к стене цеха или линии размещения оборудования.

Станок устанавливается на фундаментные болты и выверяется в обеих плоскостях по уровню, который следует установить на суппорте ближе к резцедержателю, параллельно направлению движения каретки и перпендикулярно направлению движения каретки. В любом положении каретки отклонение уровня не должно превышать 0,02 мм на 1000 мм.

Металлорежущие станки в зависимости от их массы подразделяются на лёгкие – массой до 1 т., средние – массой от 1 до 10 т., и тяжёлые – свыше 10 т.

Лёгкие и средние станки устанавливают непосредственно на бетонный пол или на фундамент с креплением или без крепления к ним болтами.

При установке непосредственно на бетонный пол станок может опираться:

- на регулировочные винты;

- винтовые домкраты;

- обычные или клиновые подкладки с подливкой или без подливки опорной части станины;

- на виброизолирующие опоры (наиболее часто).

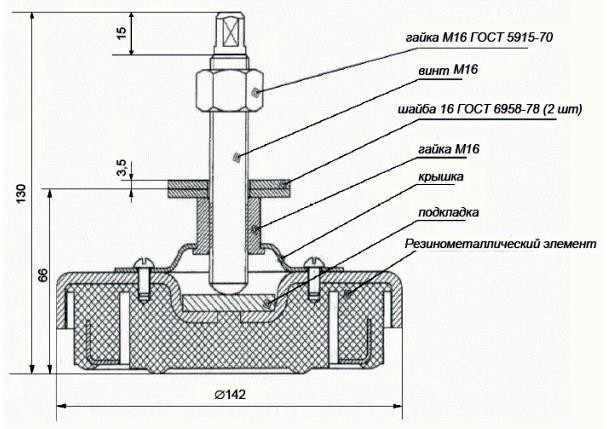

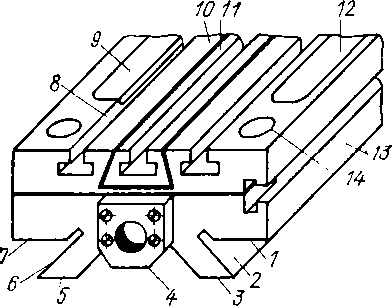

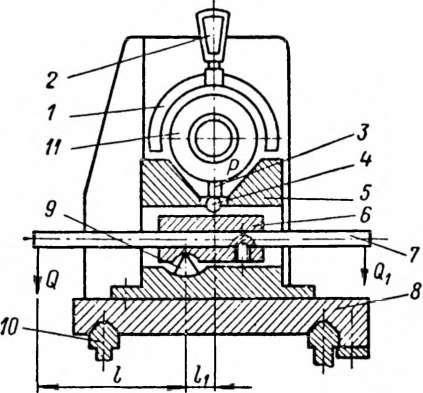

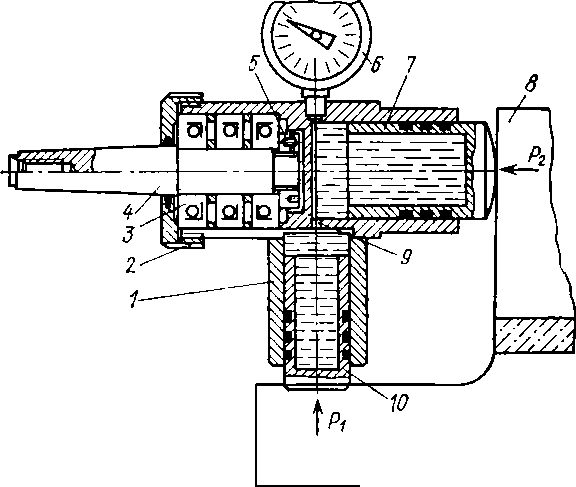

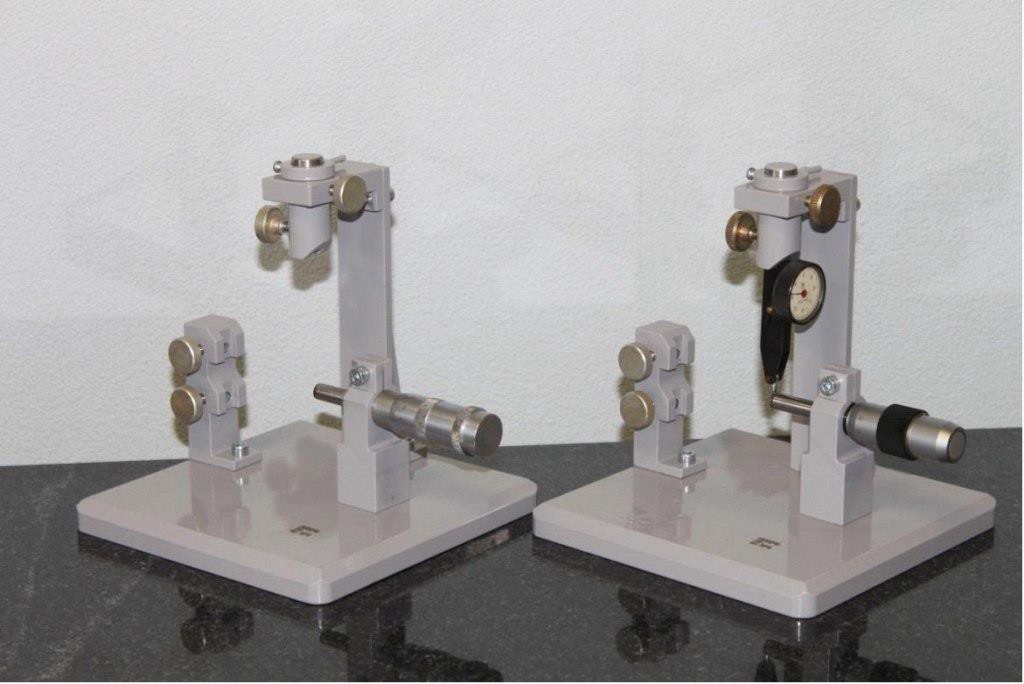

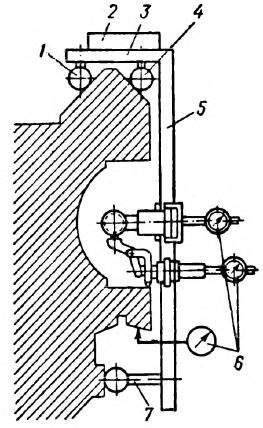

Виброизолирующие опоры представляют собой резинометаллическую конструкцию, поглощающую энергию колебаний за счёт упругости своих элементов (рисунок 7).

Опоры ОВ-31 с равночастотной характеристикой поглощения используют для установки всех видов металлорежущих станков: шлифовальных, расточных, токарных, на которых не будут обрабатываться детали с большой неуравновешенностью или с ударами.

Опоры ОВ-30 применяют для установки высокоточного оборудования: делительных машин, координатно-расточных станков и т.п., а также станков с ударным характером действующих нагрузок.

Бетонный пол под эти опоры должен быть горизонтальным (отклонение до 1 мм/м), очищен от грязи и масла.

При установке на фундамент используют две схемы:

- при бетонировании фундамента оставляют колодцы, а при установке станка закладывают болты в шанцы и заливают бетоном;

- болты устанавливают при бетонировании фундамента по кондуктору или разметке и лишь потом заливают бетоном.

Главное при установке станков – выверка по уровню в продольном и поперечном направлениях. Уровень устанавливают на базовую поверхность (направляющие станины, стол станка). В среднем величина отклонения от горизонтали допускается не более 0,04 / 1 м длины. После выверки станка производят подливку бетоном его основания (при необходимости).

После установки приступают к испытаниям станка: обкатка вхолостую на малых оборотах 1-2 час, затем скорости увеличивают, проверяя все ступени коробки скоростей и подач. После обкатки проверяют геометрическую точность станка и жёсткость.

Рисунок 7 – Виброизолирующая опора ОВ-31

Тяжёлые станки обычно поставляются в разобранном виде. Они устанавливаются на фундаментах из монолитного бетона.

Фундаменты проверяют на отсутствие осадки. Для этого их нагружают бетонными блоками, блюмсами, превышающими массу станка в 2-3 раза и ежедневно, до окончания усадки, проверяют нивелиром высотные отметки по реперу, не связанному с фундаментом.

Типовая последовательность монтажа тяжёлых станков:

- распаковка и приёмка оборудования с проверкой комплектности и состояния;

- установка станины на фундамент и сборка станка;

- пробный пуск отдельных механизмов;

- обкатка станка на малых; средних и полных оборотах;

- испытание станка под рабочей нагрузкой;

- проверка станса на геометрическую точность и жёсткость.

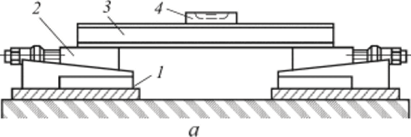

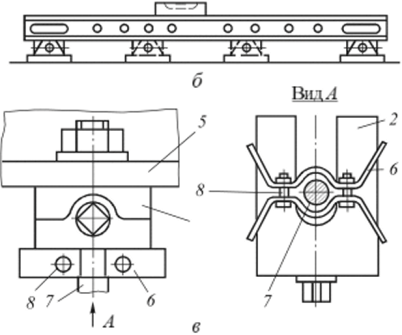

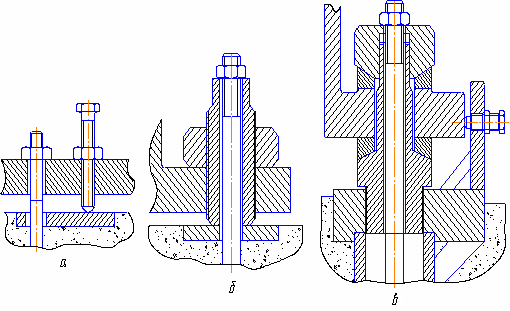

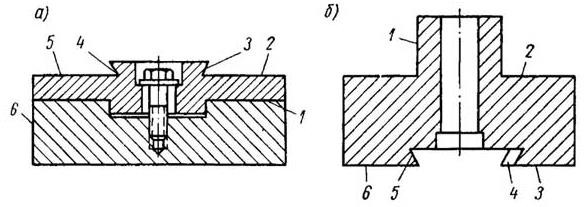

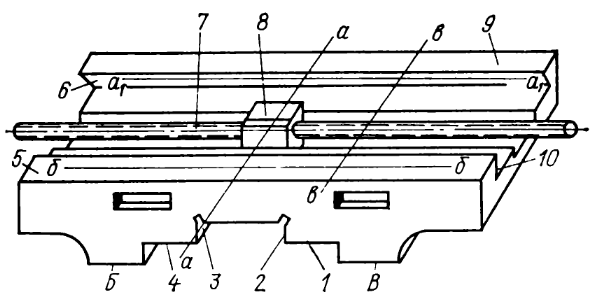

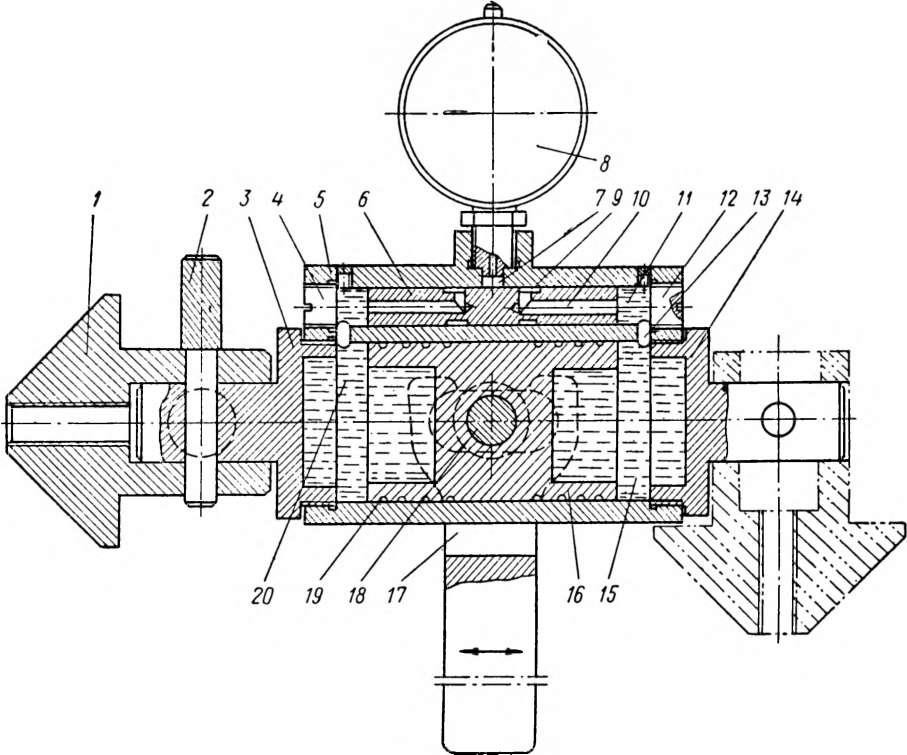

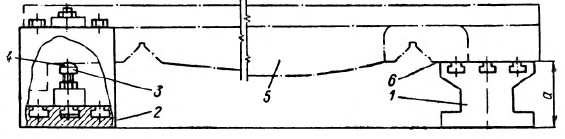

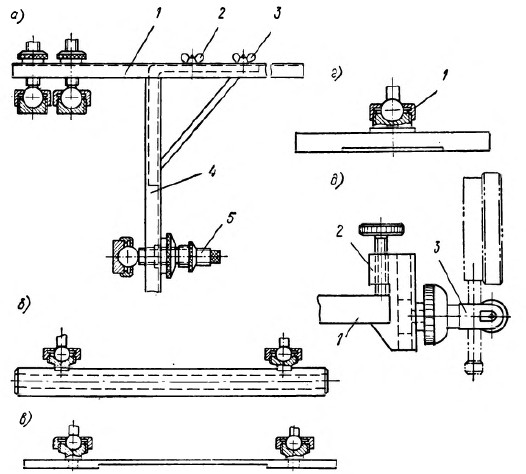

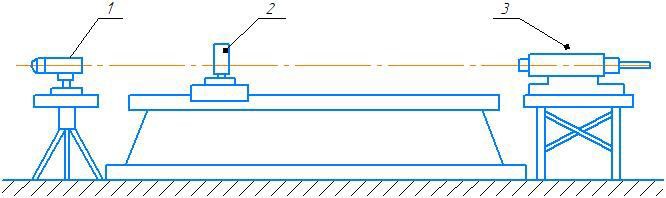

Монтаж станин. Станины устанавливают на опорные башмаки (регулируемые клиновые подкладки), рисунок 8. Возможны две схемы.

Рисунок 8 – Схема установки и выверки башмаков: а) поперёк фундамента; б) вдоль фундамента; в) подвеска к опорной части станины

Первая схема. Фундамент выполнен с соблюдением допусков по высотным отметкам верха бетона. Башмаки устанавливают на металлические пластины (пакеты прокладок), допускающие регулировку по высоте в пределах 5…8 мм. Поверхность башмаков выверяют с помощью линейки и уровня или нивелира с точностью 0,3 мм/м. Устанавливают станину с подвешенными фундаментными болтами, которые заводят в колодцы. Положение станины выверяют до 0,1 мм/м. Колодцы с болтами и нижней частью башмаков заливают бетоном. При прочности бетона 50…70 % станину окончательно выверяют и фиксируют положение винтов башмаков.

Вторая схема. Отметка верха бетона выполнена с большим минусовым отклонением (до 100 мм) от минимальной проектной отметки. Станину устанавливают на 4-6 башмаков, которые опираются на временные опоры или бетонные тумбочки. Остальные башмаки 2 прижимают к станине 5 (рисунок 8, в), навешивая их на фундаментные болты 7 с помощью хомутов 6 и винтов 8. После выверки станину с болтами и нижней частью всех башмаков подливают бетоном.

Выверку станины по высоте проводят с помощью уровня с ценой деления 0,01…0,02 мм и проверочной линейкой 1000 мм, которая перемещается вдоль станины.

2.2. Монтаж токарно-винторезных и карусельных станков

Токарные станки нормальной точности в зависимости от их массы и конструкции могут быть установлены на пол цеха, на устроенные в полу утолщённые бетонные ленты (ленточные фундаменты) или на специально проектируемые фундаменты обычного типа.

На пол цеха устанавливают станки массой до 10…15 т со станинами жёсткими и средней жёсткости (l/h <7-8, где l – длина, h – высота сечения станины).

Толщину бетонной плиты (подстилающего слоя пола) определяют из расчёта на прочность и назначают не менее 150 мм. На пол (общую плиту) цеха или на утолщённые бетонные ленты соответствующей прочности и жёсткости устанавливают и более тяжёлые токарные станки (массой до 30 т). На специально проектируемые фундаменты устанавливают станки с нежёсткими, т.е. длинными (l/h >8), и составными станинами, в которых требуемая жёсткость станины обеспечивается за счёт фундамента, различные станки, в том числе и массой более 10 т, если толщина пола в цехах недостаточна для установки станков данной массы или если полы не имеют подстилающего бетонного слоя.

Фундаменты могут быть индивидуальными и групповыми. Размер фундамента в плане определяют по габариту опорной поверхности станины. Высоту фундамента для станков массой до 30 т рассчитывают по формуле 0,3 l (l – длина фундамента), а свыше 30 т назначают для обеспечения необходимой жёсткости станин за счёт фундамента (тяжёлые токарные и токарно-карусельные станки), а также из конструктивных соображений.

Станки крепят к фундаменту болтами (таблица 10) или заливкой опорной поверхности станины цементным раствором; возможно крепление одновременно обоими способами. Точность установки станков на фундаменте регулируют, изменяя положения станка при помощи подкладок, клиньев и регулируемых клиновых или винтовых опор. Для особо точной и жёсткой установки применяют специальные чугунные фундаментные плиты с жёстко заделанными в них регулировочными приспособлениями.

Около 50 % эксплуатируемых в машиностроении токарных станков средних размеров и, в частности, почти все токарные станки, работающие с большими нагрузками или в широком диапазоне режимов, крепят к фундаментам анкерными болтами; около 40 %, в основном используемых на неточных операциях или работающих на заниженных режимах с большим количеством проходов, не крепят и устанавливают на клиньях с последующей подливкой цементным раствором.

Общие рекомендации по установке токарных станков нормальной точности в зависимости от вида выполняемых работ, условий работы и вида производства, следующие:

- с креплением анкерными болтами устанавливают станки, используемые в широком диапазоне режимов резания в условиях ударных нагрузок для обработки неуравновешенных деталей, а также станки с длинными опорами, предназначенные для работы на тяжёлых режимах;

- без крепления болтами с подливкой опорной поверхности станины цементным раствором – станки, не требующие частой перестановки, или с длинными станинами, используемые на нетяжёлых режимах;

- без крепления болтами и без подливки – станки, требующие частой перестановки с относительно недлинными станинами (для повышения жёсткости станины на ножках могут устанавливаться опоры вместе с промежуточной металлической рамой, связывающей ножки);

- на упругих (в частности, на резинометаллических) опорах – станки, устанавливаемые на нежёстких перекрытиях или в условиях интенсивных колебаний основания (это, как правило, относительно небольшие станки, требующие частой перестановки и используемые для обработки уравновешенных деталей на нетяжёлых режимах резания).

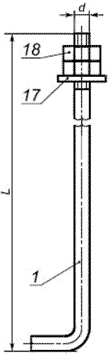

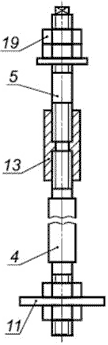

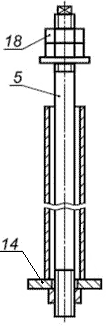

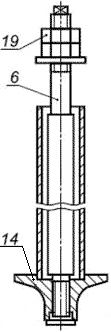

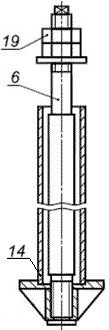

Таблица 10 – Типы фундаментальных болтов

| № | Наименование | |||

| 1 | Болты фундаментные изогнутые | |||

| Исполнение 1 | Исполнение 2 | |||

|

|

|

|

|

| 2 | Болты фундаментные с анкерной плитой | |||

| Исполнение 1 | Исполнение 2 | Исполнение 3 | ||

|

|

|

||

| 3 | Болты фундаментные составные | |||

| Исполнение 1 | Исполнение 2 | |||

|

|

|||

| 4 | Болты фундаментные съёмные | |||

| Исполнение 1 | Исполнение 2 | Исполнение 3 | ||

|

|

|

||

| 5 | Болт фундаментный прямой | |||

|

||||

| 6 | Болты фундаментные с коническим концом | |||

| Исполнение 1 | Исполнение 2 | Исполнение 3 | ||

|

|

|

||

1-10 – шпильки; 11, 12 – анкерная плита; 13 – муфта; 14 – анкерная арматура; 15 – разжимная цанга; 16 – коническая втулка; 17 – шайба; 18 – гайка по ГОСТ 5915; 19 – гайка по ГОСТ 10605

2.3. Монтаж вертикально-сверлильных станков

Сверлильные станки нормальной точности, предназначенные для выполнения черновых и получистовых операций, в процессе обработки на интенсивных режимах резания осуществляют большой съем металла. Независимо от типоразмера станка зона обработки, как правило, находится примерно на одинаковом уровне от пола, что облегчает обслуживание.

Сплошные по высоте станины обладают относительно высокой жёсткостью, благодаря чему их деформация не влияет существенно на работоспособность станка. К факторам, оказывающим влияние на работу станка, относятся статистические деформации системы под действием сил резания и устойчивость станка при резании деталей из различных конструкционных материалов.

Для снижения их воздействия можно рекомендовать следующие виды установки вертикально-сверлильных станков массой до 10…15 т на полу первого этажа (с жёстким подстилающим слоем):

- с креплением анкерными болтами (станки, устанавливаемые в зонах работы мостовых кранов);

- без крепления болтами с подливкой опорной поверхности станины цементным раствором (станки, устанавливаемые вне зон работы мостовых кранов, не требующие частой перестановки или используемые на тяжёлых режимах);

- без крепления болтами и без подливки опорной поверхности станины (станки, устанавливаемые вне зон работы мостовых кранов, требующие частой перестановки, используемые на тяжёлых режимах обработки деталей).

Из-за ограничений, обусловленных требованиями техники безопасности, последний способ установки может быть применён лишь в исключительных случаях.

Наиболее надёжное и жёсткое крепление станков достигается при использовании фундаментных болтов, размеры которых выбирают из конструктивных соображений и с учётом того, чтобы напряжения в элементах опоры при затяжке болта были близки к предельно допустимым. Нагрузка на фундаментные болты от станков относительно невелика.

В зависимости от способа установки и крепления в фундаменте болты могут быть:

- глухими или заливными, заделанными в бетонном фундаменте;

- съёмными, устанавливаемыми в фундаменте так, чтобы стержень болта не имел сцепления с бетоном, а анкеровка осуществляется при помощи, например, закладных плит;

- устанавливаемыми в готовый фундамент ввёртыванием в предварительно заделанные фундаментные гайки, закреплением в пазах монтажного пола или в изготовленных на готовых фундаментах скважинах и т.п.

Монтаж сверлильных станков возможен двумя способами заделки глухими болтами:

- бетонирование фундамента в специальных глубоких колодцах, которые заполняют бетоном после установки станка и размещения болтов в этих колодцах;

- болтами, часть длины которых заливаются в фундаменте непосредственно при его бетонировании.

При этом совпадение болта с соответствующим отверстием в станине обеспечивается деформированием стержня болта на свободной незалитой части длины (обычно примерно равной 5…6 d , где d – диаметр болта).

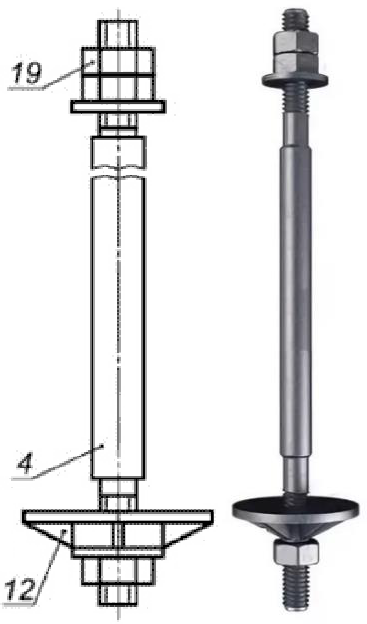

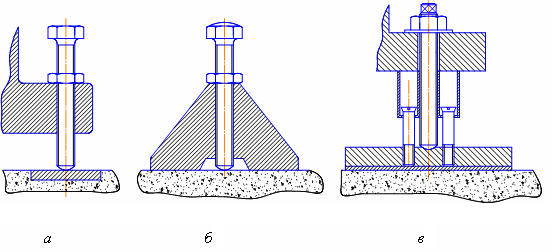

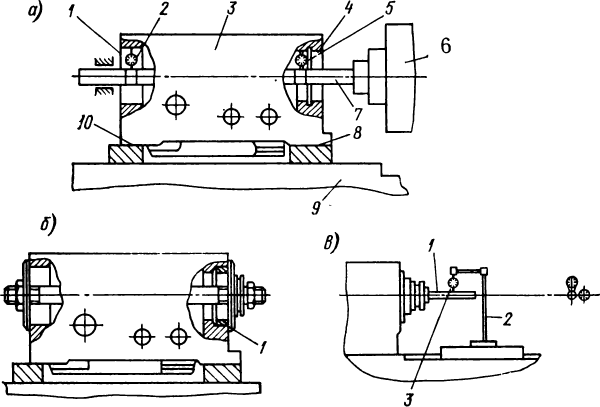

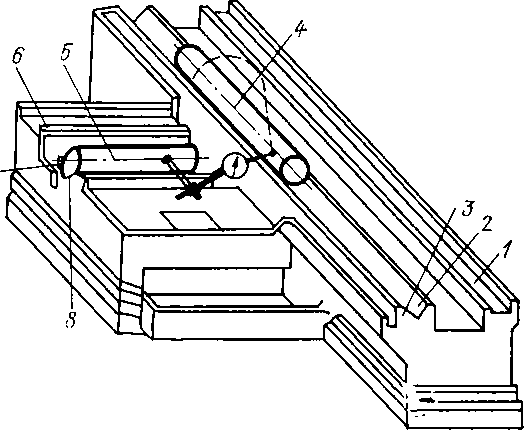

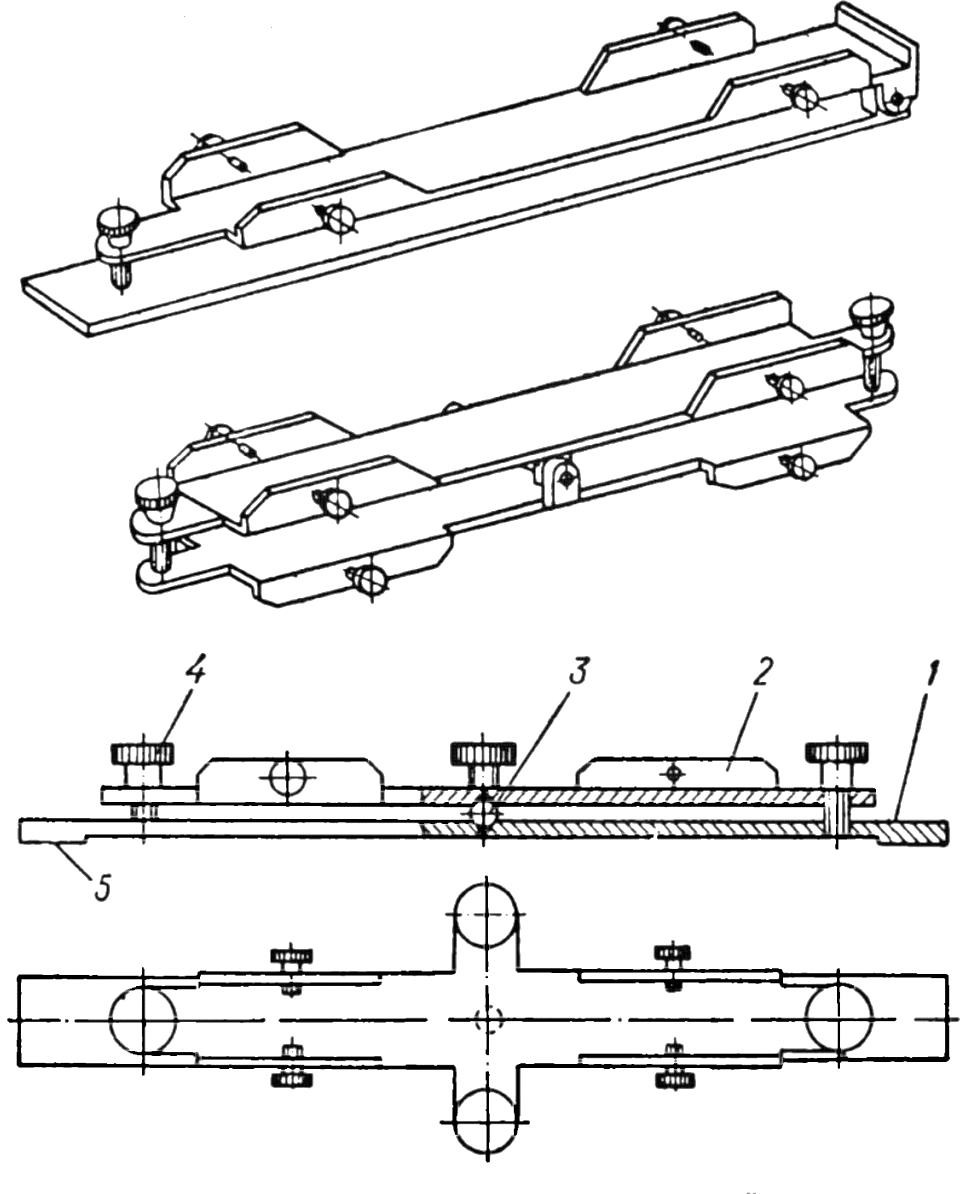

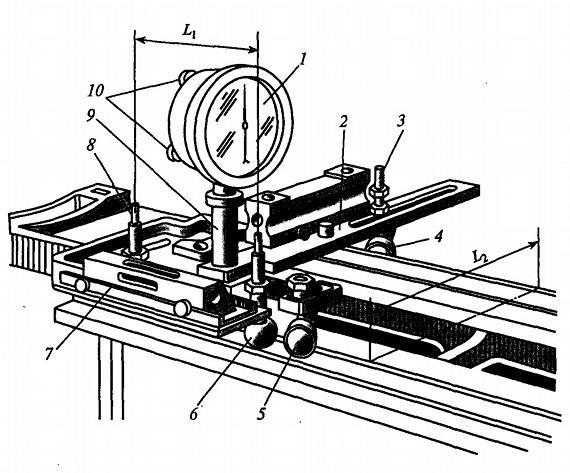

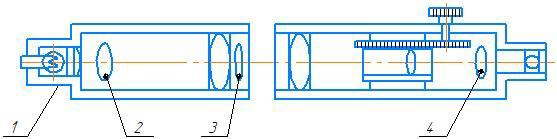

Заделку болта на оставшейся свободной части длины выполняют после установки и выверки станка при помощи винтовых опор, конструктивная схема которых приведена на рисунок 9. По жёсткости простейшие винтовые опоры (рисунок 9, а) несколько уступают клиновым. Эти опоры представляют собой сплошные или полые винты, ввёрнутые в лапу станины или в специальную стальную втулку, заделываемую в станину.

В местах соприкосновения опорных винтов с бетонным фундаментом в последний заделывают металлические плиты, колодки, лаги и т.п. При соосном расположении регулировочного и фундаментного болтов (рисунок 9, б) жёсткость опоры существенно повышается. Для стабилизации положения станины после окончательной выверки регулировочные винты обычно контрят.

В сложных винтовых опорах (рисунок 9, в) самоустановка станины обеспечивается с помощью сферических шайб. Жёсткость таких опор при хорошей затяжке фундаментного болта, как правило, выше, чем простых, и близка к жёсткости клиновых опор. При использовании простых опор затруднено сохранение стабильного положения станины в горизонтальной плоскости. В сложных опорах оно фиксируется специальными упорными винтами.

Рисунок 9 – Конструктивная схема винтовых опор, закреплённых болтами: а) простейшие винтовые опоры; б) опора с соосным расположением регулировочного и фундаментного болтов; в) винтовые опоры с сферическими шайбами

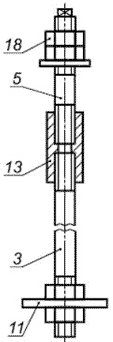

Конструктивная схема винтовых опор, не закреплённых болтами, приведена на рисунок 10. Перед установкой недостаточно жёсткой простейшей опоры (рисунок 10, а) в бетонный фундамент должны быть вмонтированы металлические плитки для опоры на неё регулировочных винтов.

Винтовые домкраты (рисунок 10, б) применяют для установки сверлильных станков, не имеющих отверстий в станине, а опоры ОЖ-1, скрепляемые со станком (рисунок 10, в), для установки станков с отверстиями в станине, требующих частой перестановки.

Сравнительно высокая жёсткость этой опоры обеспечивается притиркой шарового конца опорного винта к поверхности гнезда в опорной плитке.

Самоустановка опоры достигается наклоном регулировочного винта относительно плиты. Во избежание смещений опорной плитки вдоль фундамента при значительных горизонтальных нагрузках к нижней её поверхности приклеивается тонкая резиновая прокладка.

После установки на фундамент вертикально-сверлильные станки выверяют контрольным инструментом и сдают под подливку.

Рисунок 10 – Конструктивная схема винтовых опор для станков, не закреплённых болтами: а) жёсткая простейшая опора, б) винтовые домкраты, в) опоры ОЖ-1

2.4. Монтаж фрезерных и зубонарезных станков

Фрезерные станки нормальной точности в зависимости от массы и конструкции могут быть установлены на пол цеха, на устроенные в полу утолщённые бетонные ленты (ленточные фундаменты) или на специально проектируемые фундаменты обычного типа.

На пол цеха устанавливают станки массой до 10…15 т. со станинами жёсткими и средней жёсткости (l/h < 7–8, где l – длина, h – высота сечения станины). Толщину бетонной ленты (подстилающего слоя пола) определяют из расчёта на прочность и назначают не менее 150 мм. На пол и утолщённые бетонные ленты можно устанавливать станки и массой до 30 т.

Для фрезерных станков разных типов применяют следующие виды монтажа:

- с креплением анкерными болтами – станки, не требующие перестановки, используемые в широком диапазоне режимов резания (в том числе обдирочные), а также предназначенные для работы на тяжёлых режимах;

- без крепления болтами с подливкой опорной поверхности станин цементным раствором – большая часть станков, не требующих частой перестановки; станки, требующие перестановки, а также используемые на тяжёлых режимах резания;

- без крепления болтами и без подливки опорной поверхности станин – станки, требующие частой перестановки, используемые на нетяжёлых режимах резания;

- на упругих нежёстких перекрытиях, в частности на резинометаллических опорах, – станки, требующие частой перестановки, используемые на нетяжёлых режимах резания.

У фрезерных станков, устанавливаемых на клиньях без подливки или на резинометаллических опорах, частота собственных колебаний часто оказывается близкой частоте возмущений, действующих при работе фрезами большого диаметра с относительно небольшим числом зубьев и большим сечением стружки. Достаточно большая интенсивность нагрузки и возникающие колебания станин затрудняют работу на станке и отрицательно сказываются на его долговечности. Поэтому фрезерные станки, предназначенные для работы твёрдосплавным инструментом на обдирочных режимах, крепят фундаментными болтами.

В машиностроении примерно 30 % горизонтально-фрезерных вертикально-фрезерных и универсально-фрезерных станков устанавливают с креплением анкерными болтами; около 20 % устанавливают на полу цеха без крепления болтами и без подливки. Станки, установленные без крепления болтами и без подливки, в основном используются на грубых операциях либо они работают на заниженных режимах резания (предельные режимы резания занижают на 10…15 % по сравнению с закреплёнными).

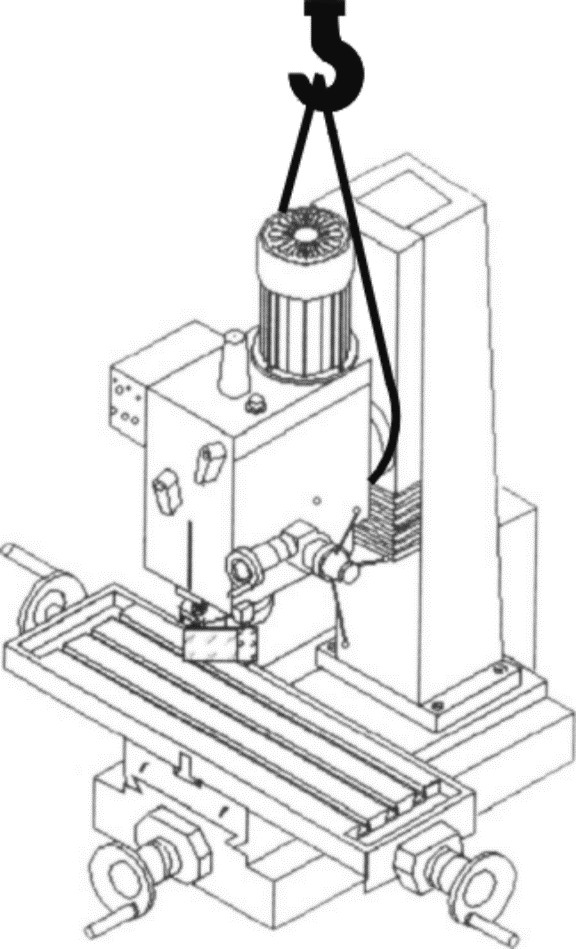

Фрезерные станки в основном транспортируют с завода-изготовителя в собранном виде или со снятыми крупногабаритными узлами.

Фрезерные станки, особенно с программным управлением, следует устанавливать в здании после завершения всех основных строительных работ. Это требование обусловлено тем, что длительное бездействие на фундаменте приводит к коррозии обработанных поверхностей, а продолжающиеся рядом строительные работы могут вызвать выход из строя отдельных узлов и системы программного управления.

Фрезерные станки, прибывшие в ящиках, следует распаковать вблизи от места установки. Подъем и установку станков на фундамент нужно производить осторожно.

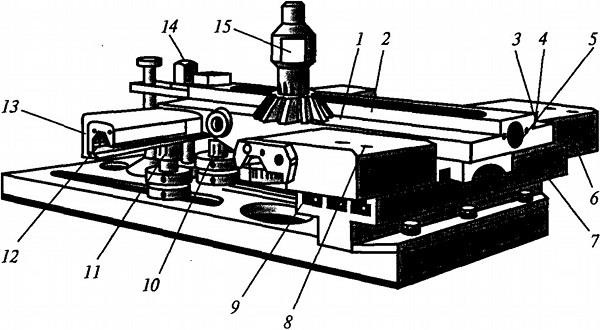

Как правило, заводы-изготовители в паспорте станка или инструкции по обслуживанию указывают места и способы увязки стропов для транспортировки станков (рисунок 11).

2.5. Монтаж станков шлифовальной группы

В зависимости от класса точности, условий работы и места монтажа рекомендуются следующие виды установки шлифовальных станков:

круглошлифовальных и бесцентровошлифовальных:

- на виброизолирующих опорах – станки средних размеров с жёсткими станинами и плавным реверсированием перемещающихся узлов;

- на фундаменты обычного типа и свайные – станки средних размеров повышенной точности с нежёсткими станинами или с резким реверсированием перемещающихся узлов;

- на свайных фундаментах можно устанавливать и высокоточные станки, в том числе тяжёлые, при относительно невысоком уровне колебаний основания;

- на фундаменты на резиновых ковриках – станки средних размеров, высокоточные, с нежёсткими станинами или с резким реверсированием перемещающихся узлов, крупные станки;

- на фундаменты на пружинах – тяжёлые станки, в частности вальцешлифовальные;

внутришлифовальных:

- на виброизолирующих опорах – станки средних размеров и с плавным реверсированием перемещающихся узлов;

- на фундаменты обычного типа и свайные – станки с тяжёлыми подвижными узлами, недостаточно жёсткими станинами и резким реверсированием перемещающихся узлов при среднем уровне колебаний основания;

- на фундаменты на резиновых ковриках – станки с тяжёлыми подвижными узлами и резким реверсированием при уровне колебаний основания выше среднего;

- на фундаменты на пружинах – особо точные и тяжёлые станки;

плоскошлифовальных:

- на виброизолирующих опорах – станки средних размеров с жёсткими станинами и плавным реверсированием перемещающихся узлов;

- на фундаменты обычного типа и свайные – станки с недостаточно жёсткими станинами и резким реверсированием исполнительных органов;

- на фундаменты на резиновых ковриках – особо точные станки.

Рисунок 11 – Зачаливание распакованного фрезерного станка для транспортировки

Технология установки станков на виброизолирующие опоры, фундаменты обычного типа и свайные, на резиновых ковриках и на пружинах аналогична описанной.

Высота фундаментов под шлифовальные станки, устанавливаемые на индивидуальном фундаменте, составляет 0,4 l , где l – длина фундамента, м.

Шлифовальные станки, поступающие с завода-изготовителя в собранном виде, монтируют следующим образом. По чертежу размечают фундамент под станок и на расстоянии 500…700 мм монтируют установочные башмаки.

При этом фундамент по всему периметру должен выступать по отношению к основанию станка на 150 мм. При помощи установочных башмаков и уровня станок выверяют в горизонтальной и вертикальной плоскостях, затем устанавливают анкерные болты, затягивают и производят подливку опорной поверхности подошвы станины.

Далее монтируют установку для охлаждения, гидроагрегат, станцию управления, производят сборку трубопроводов и подводят электроэнергию.

3. Технология ремонта станков

Ремонт – это комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей.

Современное оборудование может состоять из трёх частей: механической (включающей и гидравлические устройства), электрической и электронной.

Ремонтная служба на предприятии возлагается на отдел главного механика. Основная задача этого отдела и его цехов – поддержание оборудования в работоспособном состоянии.

3.1. Виды и классификация ремонтов

Прогрессивными направлениями технологической подготовки являются разработка и внедрение узлового и последовательно-узлового методов ремонта.

Узловой метод ремонта предусматривает замену требующих ремонта агрегатов (узлов) на заранее отремонтированные, приобретённые или изготовленные. Узловой метод ремонта удешевляет ремонт и сокращает время простоя оборудования в ремонте.

Метод наиболее эффективен при восстановлении работоспособности:

- оборудования, имеющего стандартные узлы (насосы, гидроаппаратура и т.д.);

- одноименных моделей, имеющихся на предприятии в большом количестве;

- лимитирующих производство моделей;

- оборудования, состоящего из конструктивно обособленных узлов (поточных линий, автоматических линий, конвейеров и т.п.).

При последовательно-узловом методе требующие ремонта узлы ремонтируются неодновременно, а последовательно, во время перерывов в работе станка (например, в нерабочие смены).

Внедрение этих методов является важнейшим условием проведения трудоёмких ремонтов, а в условиях массового, особенно автоматизированного и гибкого автоматизированного производства – это единственный путь повышения эффективности ремонтных работ.

На машиностроительном предприятии существует три основных вида организации и выполнения ремонтных работ:

- Централизованная организация;

- Децентрализованная;

- Смешанная организация.

- Централизованный вид организации ремонтных работ предусматривает выполнение всех ремонтных работ на предприятии силами и средствами отдела главного механика и его ремонтно-механических цехов. Такая организация типична для предприятий с небольшим количеством единиц оборудования.

- Децентрализованная организация ремонтных работ состоит в том, что все виды ремонтных работ: межремонтное обслуживание, периодические ремонты и капитальный ремонт производятся цеховыми ремонтными базами. В состав таких цеховых ремонтных баз входят ремонтные бригады. При такой организации ремонтно-механический цех отдела главного механика осуществляет только кап. ремонт сложных агрегатов станков, а также изготовляет и восстанавливает для цеховых ремонтных баз детали и сборочные единицы оборудования, изготовление которых требует применения оборудования, отсутствующего на ремонтной базе.

- Смешанная организация характеризуется тем, что все виды ремонта, кроме капитального, выполняются цеховыми ремонтными базами, а капремонт осуществляется силами ремонтно-механического цеха.

Ремонтно-механические цеха отдела главного механика занимаются также модернизацией действующего парка оборудования в процессе выполнения капитального ремонта, а также изготовлением запасных деталей для отремонтированного оборудования.

3.2. Система планово-предупредительного ремонта

В крупных ремонтно-механических цехах организуются так же специализированные отделения или уголки, осуществляющие восстановление и повышение износостойкости ремонтируемых деталей с включением участков металлизации хромирования, цементации, термической обработки и других способов восстановления и обработки деталей и сборочных единиц, ремонтируемых на предприятии.

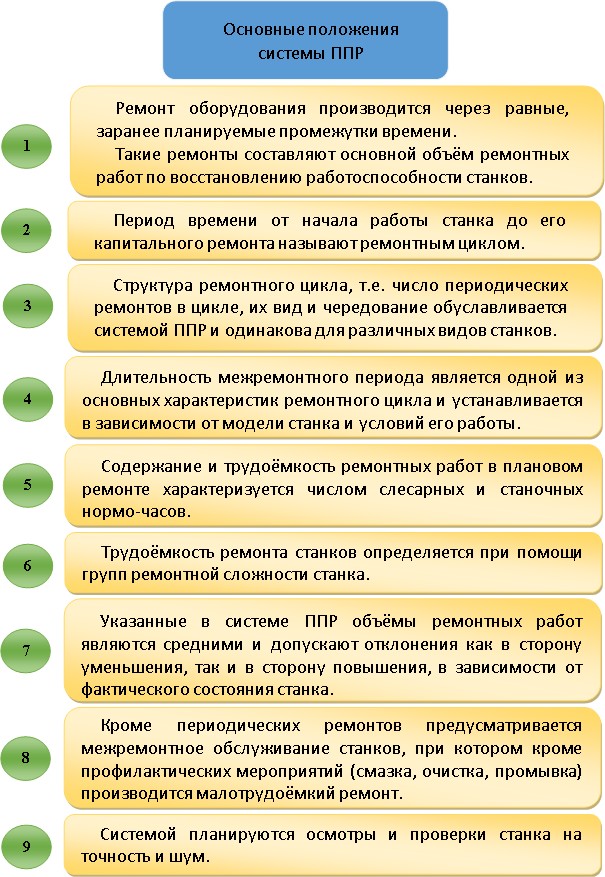

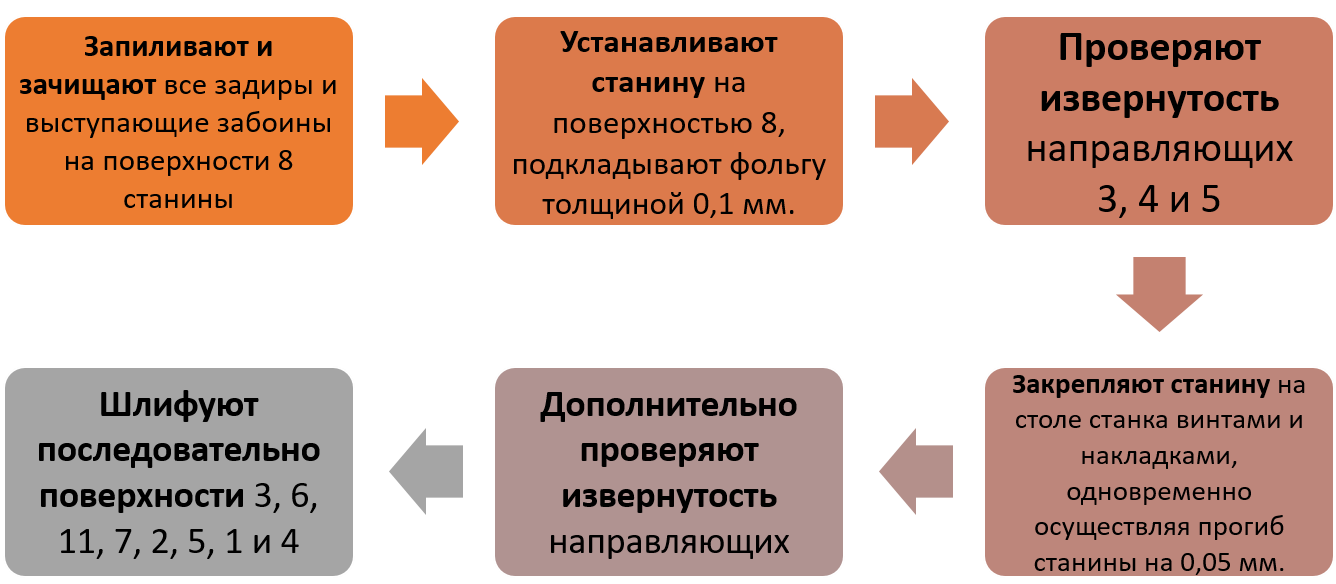

Разработана и функционирует система ППР, которая отражает специфику промышленности, способствует повышению долговечности при эксплуатации оборудования (рисунок 12).

Рисунок 12 – Основные положения ППР

Внеплановый (оперативный) ремонт выполняют по потребностям и к нему относят аварийный, ремонт, вызванный дефектами конструкции или изготовления оборудования, а также дефектами и нарушениями правил технической эксплуатации.

Плановый ремонт (ПР) – это ремонт, предусмотренный типовой системой и выполняемый через установленное нормами этой системы число часов оперативного времени, отработанных оборудованием или при достижении установленного нормами технического состояния.

Плановые ремонты в зависимости от содержания и трудоёмкости выполнения работ (рисунок 13) подразделяются на текущие, средние и капитальные (ГОСТ 18322).

Рисунок 13 – Структура ремонтных работ

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90-100 % технологического оборудования.

Затраты на такой вид ремонта включаются в себестоимость продукции, выпускаемой на этом оборудовании.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой.

Этот вид ремонта проводится по специальной Ведомости дефектов и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. Затраты на ремонты, проводимые с периодичностью менее 1 года, включаются в себестоимость продукции, выпускаемой на этом оборудовании, а с периодичностью более 1 года – за счёт амортизационных отчислений. В течение года среднему ремонту подвергается около 20-25 % установленного оборудования.

Капитальный ремонт осуществляется с целью восстановления исправности оборудования и восстановления полного или близкого к полному ресурсу. Как правило, производятся ремонт всех базовых деталей и узлов, сборка, регулировка и испытание оборудования под нагрузкой. Также, как и средний ремонт, капитальный ремонт выполняется по специальной Ведомости дефектов, составленной при осмотре оборудования, а также по смете затрат и в соответствии с планом-графиком. Затраты на капитальный ремонт осуществляются предприятием за счёт производимых им амортизационных отчислений. В течение года капитальному ремонту подвергается около 10-12 % установленного оборудования.

При капитальном ремонте восстанавливают предусмотренные стандартами геометрическую точность, мощность и производительность оборудования на срок до очередного планового среднего или капитального ремонта.

Внеплановый ремонт (аварийный ремонт) – вид ремонта, вызванный аварией оборудования, или не предусмотренный годовым планом ремонт, выполняемый в неплановом порядке, по потребности. При правильной организации ремонтных работ в строгом соответствии с системой ППР внеплановые ремонты не должны иметь места.

В типовой системе ППР принята 9-ти периодная структура цикла:

М-М-С-М-М-С-М-М-К,

где М – малый (текущий) ремонт; С – средний ремонт; К – капитальный ремонт.

При этом на каждую единицу ремонтной сложности станка предусматривается на

- малый (текущий) ремонт – 6 нормочасов;

- средний ремонт – 23 нормочасов;

- капитальный ремонт – 364 нормочасов.

Кроме того, на осмотр и промывку станка отводится 1,7 нормочаса.

Длительность межремонтного периода в зависимости от типа станка и условий работы колеблется в пределах 2600 до 5800 часов, отработанных станком.

Под продолжительностью межремонтного цикла понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами.

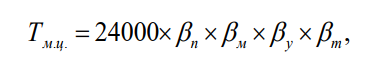

Для лёгких и средних металлорежущих станков продолжительность межремонтного цикла (Тм.ц.) определяется по формуле (час):

(4)

(4)

где 24 000 – нормативный ремонтный цикл, станко-часов;

βп – коэффициент, учитывающий тип производства (для массового и крупносерийного βп = 1,0, для серийного βп = 1,3, для мелкосерийного и единичного βп = 1,5);

βм – коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей βм = 1,0; чугуна и бронзы βм = 0,8; высокопрочных сталей βм = 0,7);

βу – коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов βу = 1,0, в запылённых и влажных помещениях βу = 0,7);

βт – коэффициент, характеризующий группу станков (для лёгких и средних, βт = 1,0).

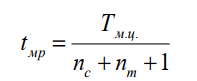

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между К1 и Т1, или Т1 и Т2, или Т2 и С1. Продолжительность межремонтного периода (tмр) определяется по формуле:

(5)

(5)

где nс и nт – число средних и текущих ремонтов.

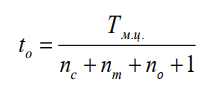

Межосмотровый период – время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле:

(6)

(6)

где no – число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Система ППР в зависимости от вида и типа станка, а также условий его эксплуатации предусматривает разную продолжительность меж. рем. циклов, а внутри циклов, межремонтных периодов и межосмотров, устанавливает их в (час) и учитывают количество часов, отработанных станком (или смен), или какой-либо другой эквивалентной величине, характеризующих число рабочих циклов станка, например, по количеству изготовленных на данном оборудовании деталей.

На промышленных предприятиях данные учёта отработанных часов станка или смен или других параметров должно предоставляться начальником цеха или его заместителем ежемесячно в отдел главного механика для составления графика плановых ремонтов станка.

Межремонтные циклы, межремонтные периоды и межосмотровые периоды рассчитываются по соответствующим эмпирическим формулам в зависимости от разных величин.

Структуры ремонтных циклов приведены в таблице 11, а эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов – в таблице 12.

Таблица 11 – Структура ремонтного цикла металлорежущего оборудования

| Оборудование | Структура ремонтного цикла (в зависимости от конкретных условий эксплуатации) | Число ремонтов в цикле | Число плановых осмотров в межремонтном периоде | ||

| Класс точности | Категория (в т.) | ||||

| средних | текущих | ||||

| Н | до 10 | КР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-КР |

1 | 4 | 1 |

| — | 4 | 1 | |||

| св. 10 до 100 | КР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-КР |

1 | 4 | 2 | |

| — | 5 | 2 | |||

| св. 100 | КР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-ТР-ТР-КР |

1 | 4 | 3 | |

| — | 6 | 3 | |||

| П, В, А, С | до 10 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР |

2 | 6 | 1 |

| — | 8 | 1 | |||

| св. 10 до 100 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР |

2 | 6 | 2 | |

| — | 8 | 2 | |||

| св. 100 | КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР

или КР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-КР |

2 | 6 | 3 | |

| — | 9 | 3 | |||

Таблица 12 – Эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов металлорежущего оборудования

| Оборудование | Продолжительность оперативного времени, часы,

отработанные оборудованием |

|||

| Класс

точности |

Структура

цикла |

Категория (в т.) | ремонтного

цикла |

межремонтного

периода |

| Н | Трехвидовая | до 10 | Тмр = Тцр / 6

|

|

| св. 10 до 100 | ||||

| св.100 | ||||

| П, В, А, С | до 10 | Тмр = Тцр / 9 |

||

| св. 10 до 100 | ||||

| св.100 | ||||

| Н | Двухвидовая | до 10 | Тмр = Тцр / 5 |

|

| П, В, А, С | св. 10 до 100 | Тмр = Тцр / 6 |

||

| св.100 | Тмр = Тцр / 9

|

|||

| до 10 | Тмр = Тцр / 10

|

|||

| св. 10 до 100 | ||||

| св.100 | ||||

где Ком – коэффициент обрабатываемого материала;

Кми – коэффициент материала применяемого инструмента;

Ктс – коэффициент класса точности оборудования;

Ккс – коэффициент категории массы;

Кро – коэффициент ремонтных особенностей;

Ку – коэффициент условий эксплуатации;

Кв – коэффициент возраста;

Кд – коэффициент долговечности.

Значения коэффициентов, в эмпирических формулах, даны в таблице 13.

Таблица 13 – Значения коэффициентов, входящих в эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов для металлорежущих станков

| Коэффициент | Определяемый параметр | Значение

коэффициента |

||

| Ком | Обрабатываемый материал | сталь конструкционная | 1,0 | |

| прочие материалы | 0,75 | |||

| Кми | Материал инструмента | металл | 1,0 | |

| абразив | 0,8 | |||

| Ктс | Класс точности | Н | 1,0 | |

| П | 1,5 | |||

| В, А, С | 2,0 | |||

| Ккс | Категория массы | до 10 т | 1,0 | |

| свыше 10 до 100 т | 1,35 | |||

| свыше 100 т | 1,7 | |||

| Коэффициент Кв | ||||

| Возраст | Класс точности | Порядковый номер планируемого

ремонтного цикла |

Значение коэффициента | |

| до 10 лет | Н, П | 1-й и 2-й | 1,0 | |

| В, А, С | 1-й | |||

| свыше 10 лет | Н | 2-й и 3-й | 0,9 | |

| П, В, А, С | 2-й | |||

| Н | 4-й | 0,8 | ||

| П, В, А, С | 3-й | |||

| Н | 5-й и более | 0,7 | ||

| П, В, А, С | 4-й и более | |||

| Коэффициент Кд | ||||

| Продолжительность эксплуатации | Значение коэффициента | |||

| более 15 лет | 0,8 | |||

| более 8 лет | 0,9 | |||

| до 8 лет | 1,0 | |||

Заводы-изготовители оборудования обеспечивают долговечность базовых деталей оборудования, равную продолжительности ремонтного цикла, приведённую в таблице 14.

Таблица 14 – Продолжительность ремонтных циклов и межремонтных периодов металлорежущих станков при Кв = 1, Кд = 1

| Класс точности | Категория (в т) | Обрабатываемый материал | Материал рабочего инструмента | Продолжительность оперативного

времени, часы, отработанные оборудованием |

|

| ремонтного цикла (Тцр) | межремонтного

периода(Тмр) |

||||

| Нормально й (Н) | до 10 | Сталь | Металл | 16 800 | 2 800 |

| Абразив | 13 440 | 2 240 | |||

| Другие материалы | Металл | 12 600 | 2 100 | ||

| Абразив | 10 080 | 1 680 | |||

| св. 10 до

100 |

Сталь | Металл | 22 680 | 3 780 | |

| Абразив | 18 140 | 3 020 | |||

| Другие материалы | Металл | 17 010 | 2 840 | ||

| Абразив | 13 610 | 2 270 | |||

| св. 100 | Сталь | Металл | 28 560 | 4 760 | |

| Абразив | 22 850 | 3 810 | |||

| св. 100 | Другие материалы | Металл | 21 420 | 3 570 | |

| Абразив | 17 140 | 2 860 | |||

| Повышенно й (П) | до 10 | Сталь | Металл | 25 200 | 2 800 |

| Абразив | 20 160 | 2 240 | |||

| Другие материалы | Металл | 18 900 | 2 100 | ||

| Абразив | 15 120 | 1 680 | |||

| св. 10 до

100 |

Сталь | Металл | 34 020 | 3 780 | |

| Абразив | 27 210 | 3 020 | |||

| Другие материалы | Металл | 25 520 | 2 840 | ||

| Абразив | 20 420 | 2 270 | |||

| св. 100 | Сталь | Металл | 42 840 | 4 760 | |

| Абразив | 34 280 | 3 810 | |||

| Другие материалы | Металл | 32 130 | 3 570 | ||

| Абразив | 25 710 | 3 860 | |||

| Высокой, особо высокой и особой (В, А, С) | до 10 | Сталь | Металл | 33 600 | 3 740 |

| Абразив | 26 880 | 2 990 | |||

| Другие материалы | Металл | 25 200 | 2 800 | ||

| Абразив | 20 160 | 2 240 | |||

| св. 10 до

100 |

Сталь | Металл | 45 360 | 5 040 | |

| Абразив | 36 290 | 4 030 | |||

| Другие

материалы |

Металл | 34 020 | 3 780 | ||

| Абразив | 27 220 | 3 030 | |||

| св. 100 | Сталь | Металл | 57 120 | 6 350 | |

| Абразив | 45 700 | 5 080 | |||

| Другие материалы | Металл | 42 840 | 4 760 | ||

| Абразив | 34 270 | 3 810 | |||

Если обеспечение заданной долговечности деталей (кроме быстроизнашивающихся) технически невозможно или экономически нецелесообразно, то замена этих деталей должна проводится в середине цикла, т.е. долговечность таких деталей должна быть равна половине продолжительности ремонтного цикла. Замена этих деталей производится при среднем ремонте трехвидовой структуры, или при третьем текущем ремонте шестипериодной, или при четвёртом текущем ремонте восьмипериодной структуры.

Единица ремонтосложности механической части ( Rм ) – это ремонтосложность некоторой условной машины, трудоёмкость капитального ремонта механической части которой, отвечающего по объёму и качеству требованиям ТУ на ремонт, равна 50 н/ч в неизменных организационно- технических условиях среднего ремонтного цеха машиностроительного предприятия.

Ремонтосложность механической части различных моделей станков (машин) может быть определена расчётом с помощью эмпирических формул для каждой технологической группы и конструктивного исполнения по данным об их основных технических параметрах.

Ремонтосложность гидравлической части станков рассчитывают по данным, содержащимся в гидросхеме и спецификации гидрооборудования.

Единица ремонтосложности электрической части ( Rэ ) – это ремонтосложность некоторой условной машины, трудоёмкость капитального ремонта электрической части которой, отвечающего по объёму и качеству требованиям технических условий на ремонт, равна 12,5 часов в тех же условиях, что и Rм .

Для определения ремонтосложности электрической части необходимы данные, содержащиеся в спецификации электрооборудования и его монтажной электросхеме.

Объем работ, подлежащий выполнению при капитальном ремонте механической и электрической частей любого станка (машины) в неизменных условиях и который может быть оценён числом единиц ремонтосложности, зависящим только от его конструктивных и технологических особенностей, называется стабильной ремонтосложностью данного станка (машины) и обозначается соответственно Rм и Rэ .

Механическая часть станков и машин в общем случае может состоять из кинематической и гидравлической частей, ремонтосложность которых обозначают соответственно Rк и Rг .

Таким образом:

(7)

(7)

Электрическая часть станков и машин состоит из электроаппаратов, приборов и проводки, ремонтосложность которых обозначают Rа , и электродвигателей Rд :

(8)

(8)

Исходными данными для определения ремонтосложности различных моделей оборудования являются технические характеристики, содержащиеся в паспортах.

Для определения ремонтосложности эксплуатируемого оборудования разработаны таблицы стабильной ремонтосложности распространённых моделей станков (приложение Б).

Для определения ремонтосложности моделей станков приведены эмпирические формулы 10-13.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объёмы ремонтных работ, их трудоёмкость и материалоёмкость.

Важнейшими нормативами системы ППР являются:

- продолжительность межремонтного цикла;

- структура межремонтного цикла;

- продолжительность межремонтного и межосмотрового периодов;

- категория сложности ремонта;

- нормативы трудоёмкости;

- нормативы материалоёмкости;

- нормы запаса деталей, оборотных узлов и агрегатов.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определённой группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11R, а по электрической – 8,5R. Категорию сложности любого другого станка данной группы оборудования устанавливают путём сопоставления его с эталоном.

Трудоёмкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8,5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы (таблица 15).

Таблица 15 – Нормы времени (трудоёмкости) на ремонтную единицу, н/ч

| Осмотр и

виды ремонта |

Слесарные

работы |

Станочные

работы |

Прочие работы | Всего |

| О | 0,75 | 0,1 | – | 0,85 |

| Т | 4,0 | 2,0 | 0,1 | 6,10 |

| С | 16,0 | 7,0 | 0,5 | 23,5 |

| К | 23,0 | 10,0 | 2,0 | 35,0 |

Суммарная трудоёмкость по отдельному виду ремонтных работ определяется по формуле:

(9)

(9)

где Тс – трудоёмкость среднего ремонта оборудования, нормо-ч.;

tc – норма времени на одну ремонтную единицу, нормо-ч.;

R – количество ремонтных единиц;

Спр – количество единиц оборудования данной группы, шт.

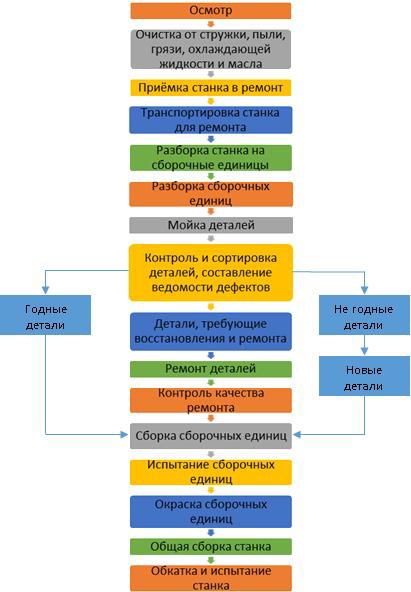

3.3. Технологический процесс капитального ремонта

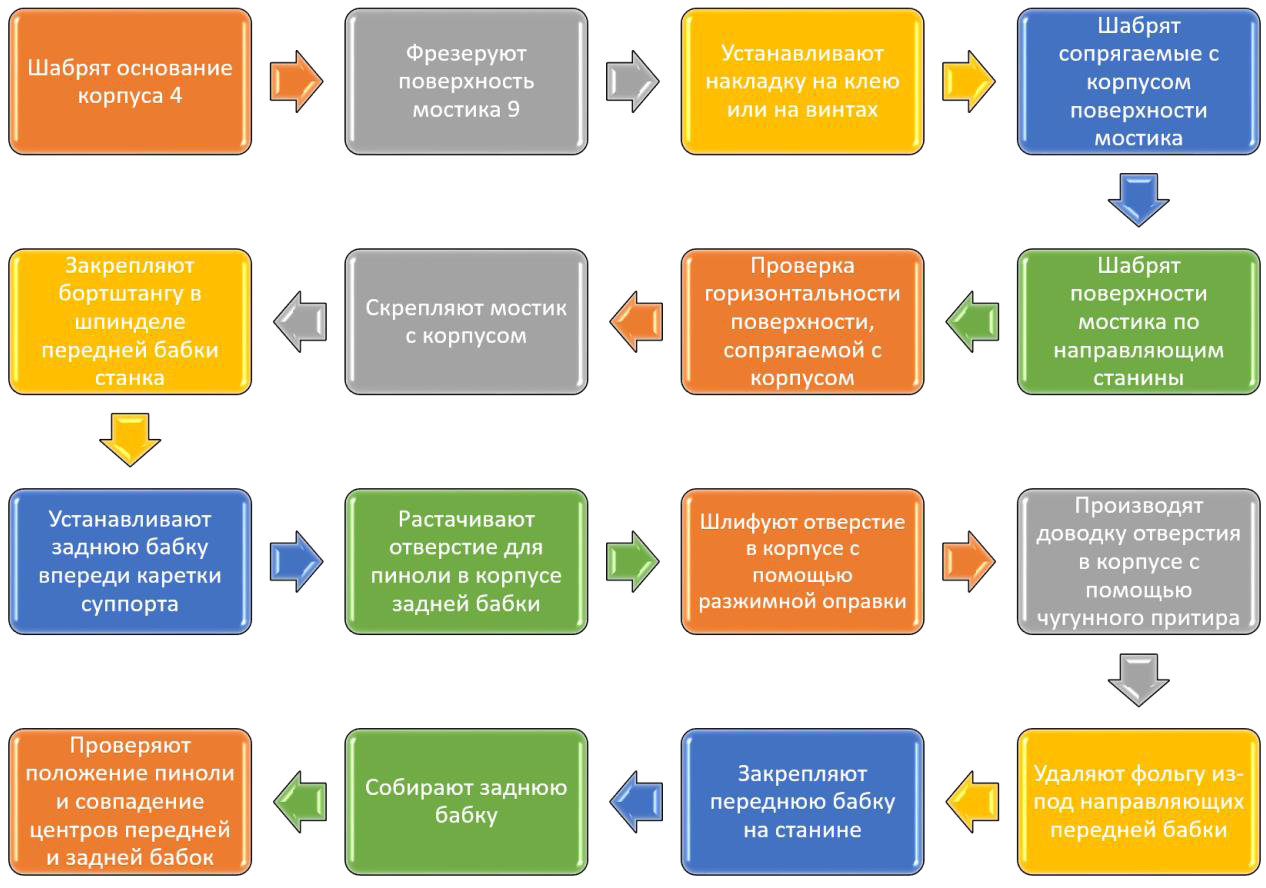

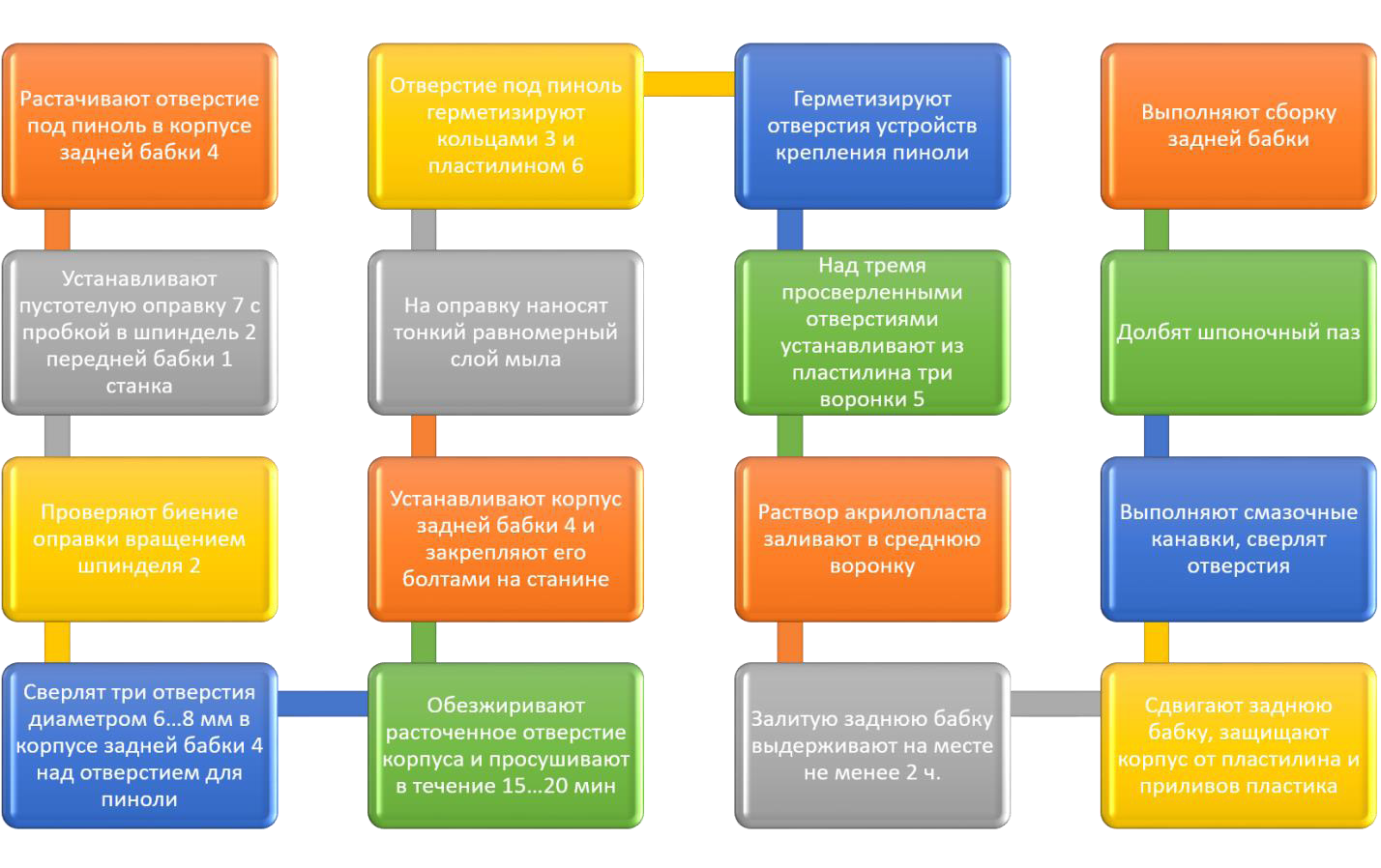

Технологический процесс ремонта представляет собой комплекс работ, выполняемых в определённой последовательности. Основные работы при выполнении производственного процесса ремонта станков показаны на схеме.

Схема технологического процесса капитального ремонта станка представлена на рисунке 14.

3.4. Технология ремонта токарно-винторезных станков

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Рисунок 14 – Схема технологического процесса капитального ремонта станка

3.4.1. Типовая технология ремонта направляющих станин

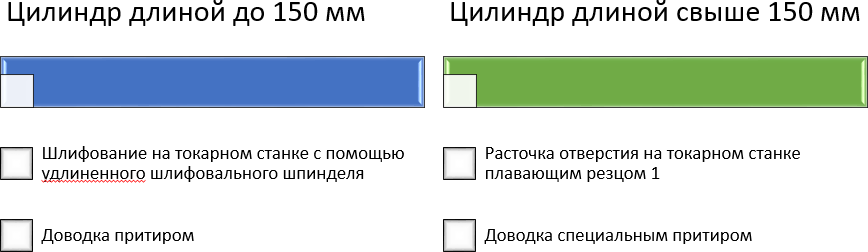

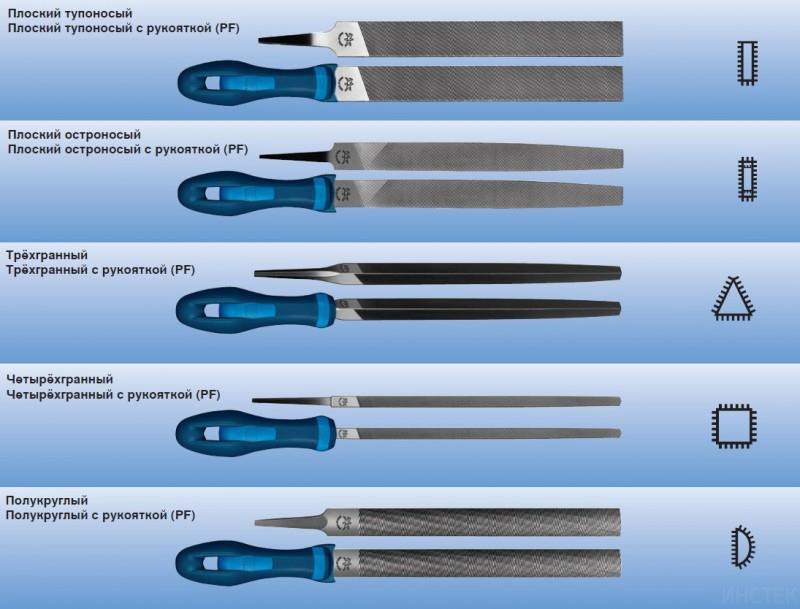

Направляющие станины восстанавливают при ремонте различными способами:

- строганием;

- фрезерованием;

- шлифованием;

- протягиванием;

- шабрением.

На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой ТВЧ (токи высокой частоты), что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твёрдости направляющих станины, оснащённости ремонтной базы специальными станками и приспособлениями и т.п.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоёмкостью и стоит дорого, поэтому следует механизировать этот процесс, а это даёт большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закалённых направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакалённых направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается класс шероховатости Ra 2,5 мкм и точность в соответствии с техническими условиями.

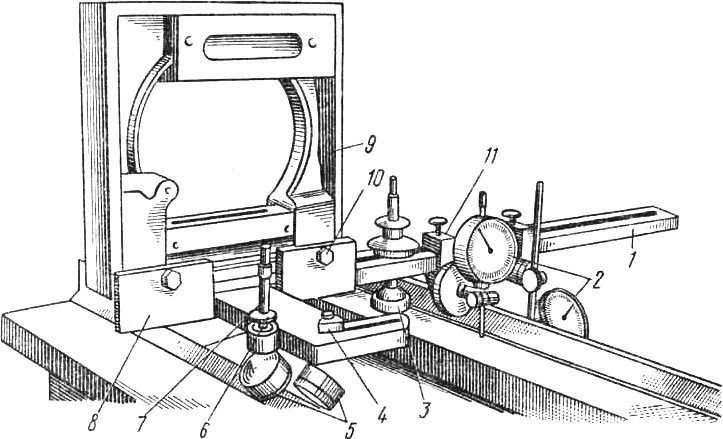

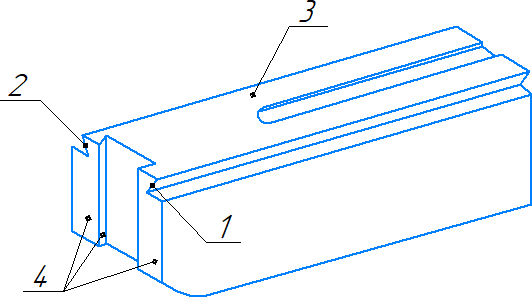

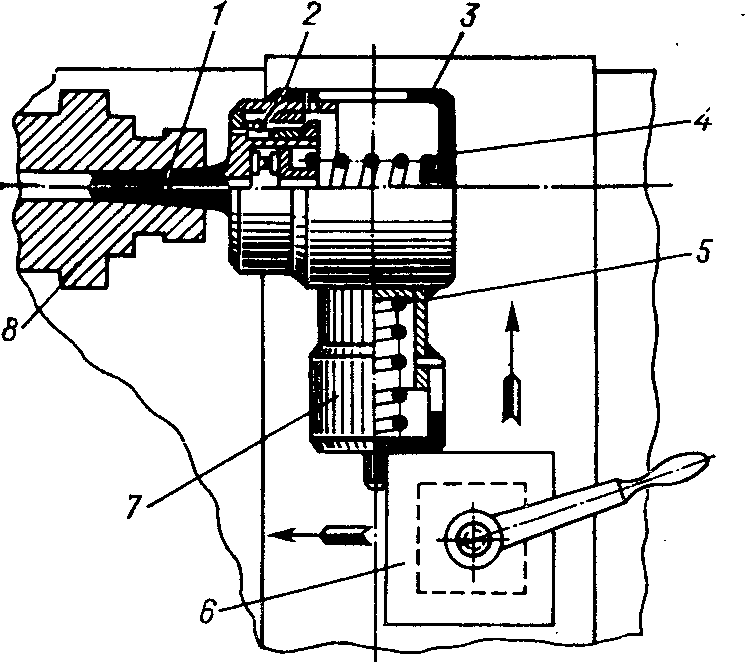

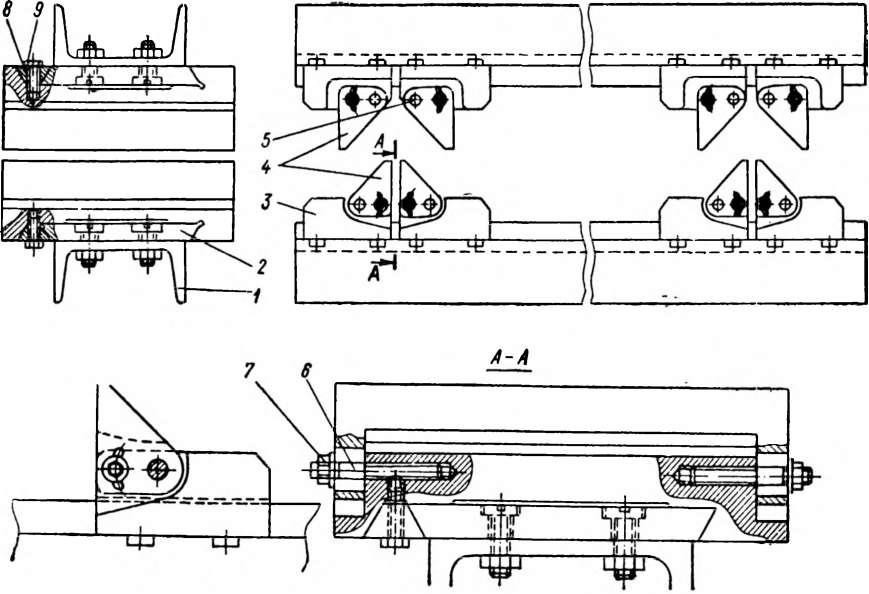

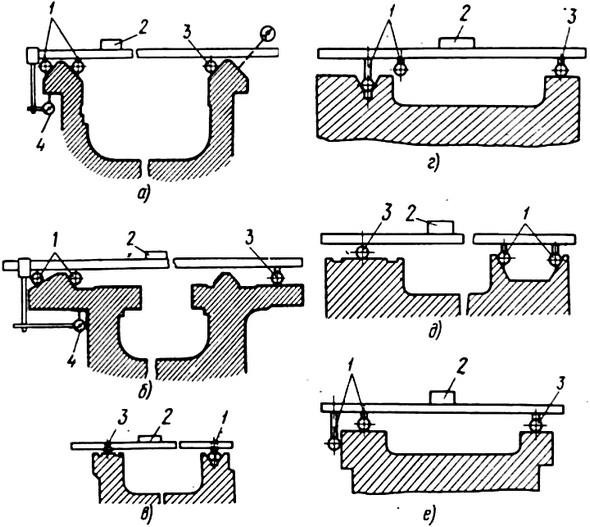

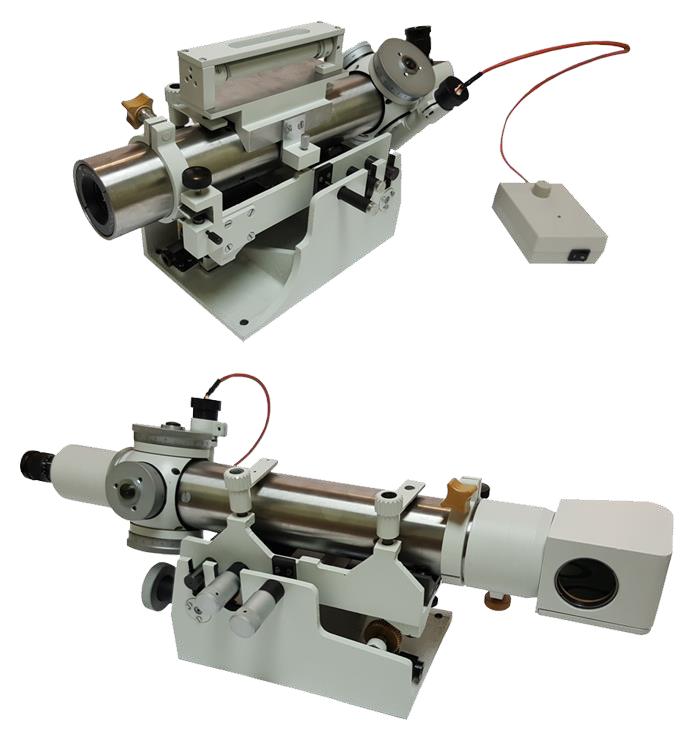

Ремонт направляющих станины шабрением характеризуется тем, что станина (установленная на стенде или на жёстком фундаменте) в поперечном направлении выверяется по поверхности для проверки прямолинейности, параллельности и спиральной изогнутости направляющих станины используют различные универсальные приспособления. Одно из таких приспособлений – мостик – показано на рисунке 15. Универсальный мостик имеет основание 1 Т-образной формы с четырьмя опорами 5 и ещё одной опорой 3. Две из опор 5 можно перемещать в вертикальном направлении по нарезным колонкам 7 и закреплять гайками 6, две другие – передвигать в горизонтальном направлении по продольным пазам и закреплять в требуемом положении гайками 4.

Опоры 5 можно также раздвигать в зависимости от ширины направляющих и расстояния между ними. Опора 3 допускает вертикальное и горизонтальное перемещение. На колодке 8, которую крепят к основанию 1 винтом (на рисунке не видны), устанавливается уровень 9, прикрепляемый к колодке винтами 10. Цена деления основной ампулы уровня 0,02 или 0,05 на 1000 мм. В специальных устройствах 11 устанавливают два индикатора 2.

Положение индикаторов можно регулировать, а закреплять их в любом месте основания.

Рисунок 15 – Проверка направляющих станины универсальным приспособлением – мостиком: 1 – основание мостика; 2 – индикаторы; 3, 5 – опоры; 4, 6 – гайка; 7 – колонка; 8 – колодка; 9 – уровень; 10 – винты; 11 – специальное устройство

Перемещая приспособление вдоль направляющих, определяют по индикатору 2 параллельность направляющей базовой плоскости. По уровню, расположенному поперёк направляющих, устанавливают их спиральную изогнутость, т.е. отклонение от параллельности в горизонтальной плоскости.

После обработки базовых поверхностей проверяют точность их геометрических параметров (прямолинейность и плоскостность) на соответствие требованиям технической документации.

Затем таким же способом производят ремонт деталей, которые перемещаются по восстановленным поверхностям базовых деталей (суппорты, ползуны, каретки и т.п.).

При необходимости для восстановления высоты расположения базовых поверхностей на перемещаемой детали вводят компенсаторы типа накладок, планок, лент и т.п. между сопрягаемыми поверхностями скольжения базовой и перемещаемой деталей.

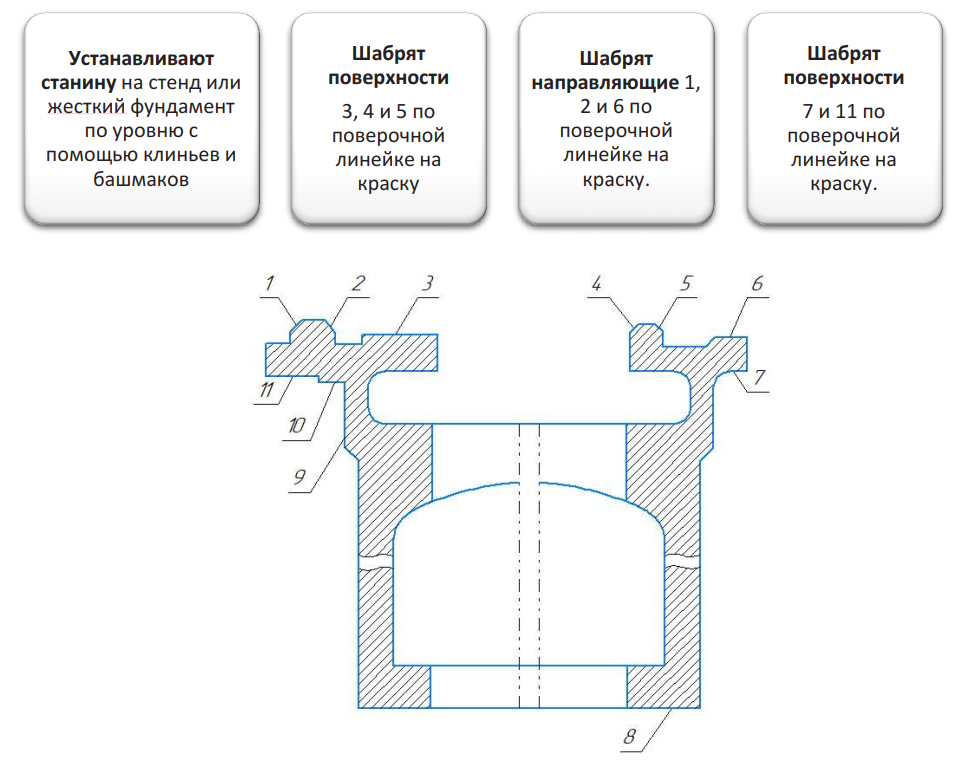

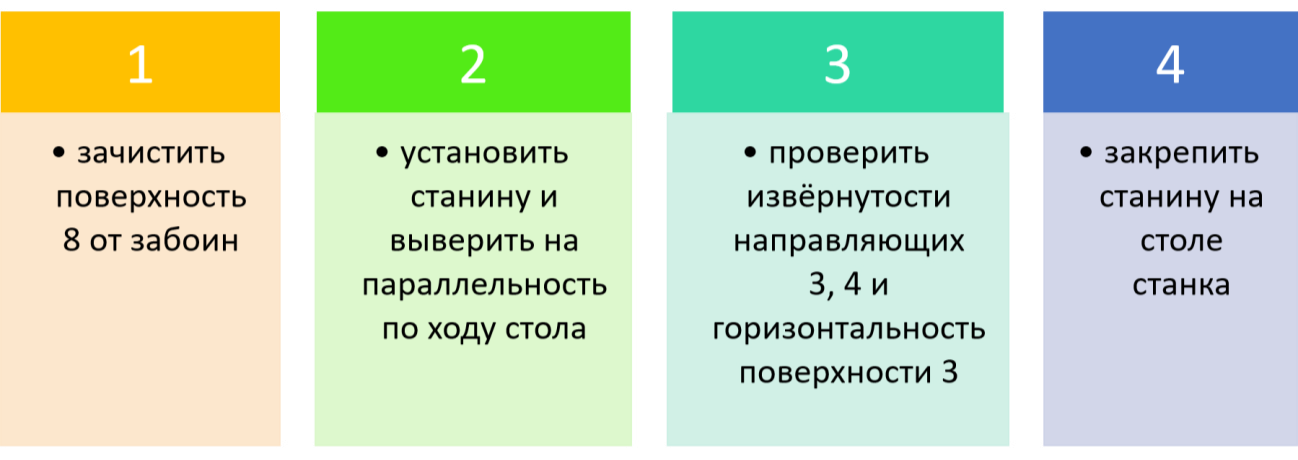

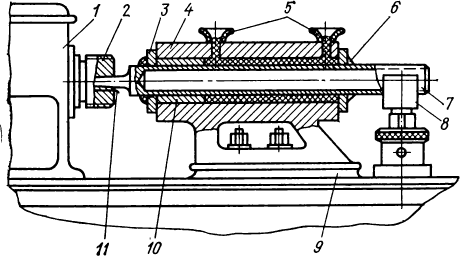

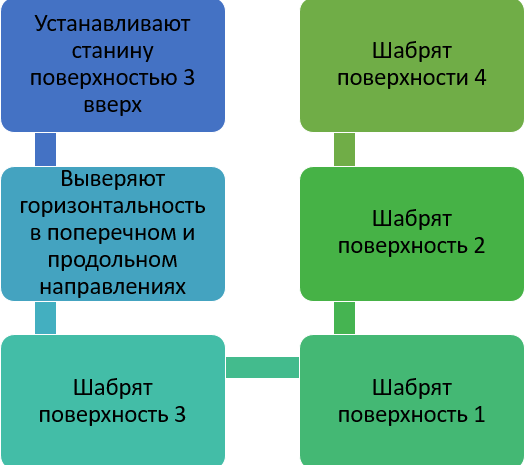

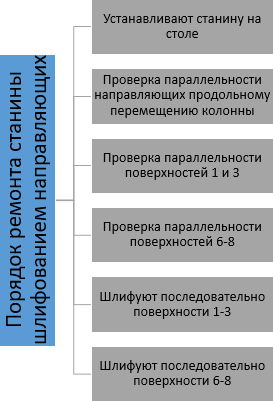

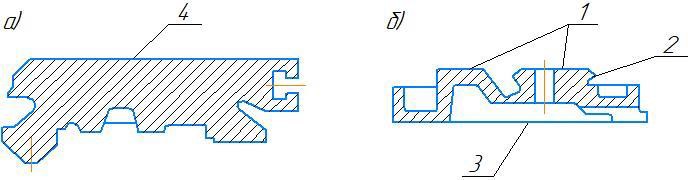

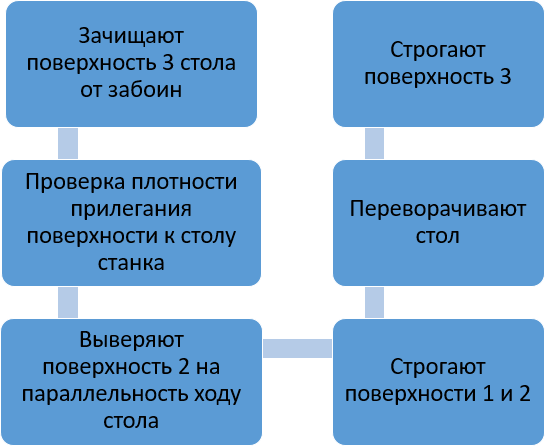

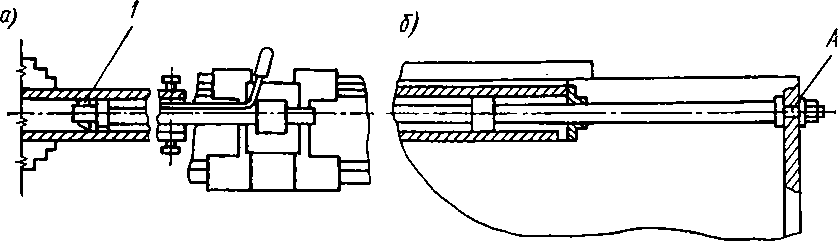

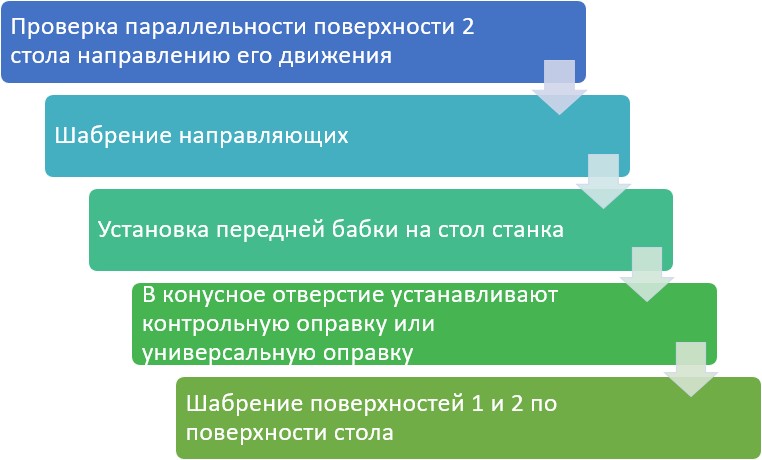

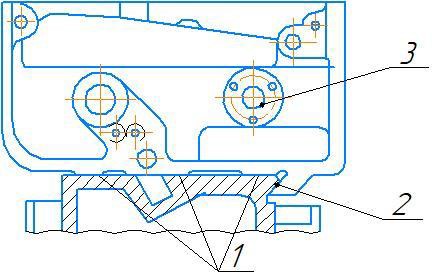

Ремонт направляющих станин (рисунок 16) по технологии состоит из следующих операций:

Рисунок 16 – Профиль направляющих станины токарно-винторезного станка 1К62