Современные многоцелевые фрезерные станки позволяют выполнять:

- фрезерование плоскостей торцовыми и концевыми фрезами;

- фрезерование карманов, в том числе и со стенками, имеющими теоретический контур;

- фрезерование пазов концевыми, дисковыми и прорезными (шлицевыми) фрезами;

- фрезерование уступов торцово-цилиндрическими и концевыми фрезами;

- обработку винтовых поверхностей, в том числе и переменного шага;

- сверление, зенкерование и развертывание отверстий;

- растачивание отверстий;

- растачивание отверстий инструментом с микрометрической настройкой;

- фрезерование наружных и внутренних цилиндрических поверхностей;

- нарезание резьбы инструментом, закрепленным в компенсирующем патроне с предохранительными муфтами;

- нарезание резьбы инструментом, закрепленным в компенсирующем патроне без предохранительных муфт;

- фрезерование наружной и внутренней резьбы;

- фрезерование наружных и внутренних теоретических контуров, в том числе и переменной кривизны;

- фрезерование звездочек для цепных передач концевыми фрезами контурной обработкой;

- глубокое сверление отверстий однокромочными сверлами при оснащении станка многорежимной станцией подачи СОЖ;

- фрезерование наружных и внутренних кольцевых канавок;

- растровое фрезерование поверхностей двойной кривизны;

- фрезерование радиусов сопряжения стенок и торцовых поверхностей;

- фрезерование клиновых полотен (только для станков с наклонно-поворотным столом).

Дополнительно при наличии соответствующих опций реализуются следующие функции:

- измерение вылета инструмента и его фактического диаметра, для лазерных датчиков дополнительно выполняется измерение биения каждого зуба, динамическая балансировка и ряд других параметров;

- проверка состояния инструмента в процессе работы;

- измерение и распечатка размеров детали в соответствии с картой контроля после обработки.

Фрезерование плоскостей целесообразно выполнять торцовыми фрезами с неперетачиваемыми пластинками твердых сплавов (быстрорежущих сталей или дисперсионно-твердеющих сплавов). Диаметр фрезы должен быть не менее 0,8В.

Выбор чисел зубьев зависит от мощности оборудования и жесткости технологической системы:

- малая мощность или низкая жесткость технологической системы — фрезы с крупным шагом (желателен неравномерный окружной шаг), в этом случае возможна обработка фрезами с большими вылетами;

- средняя мощность или средняя жесткость технологической системы — фрезы с нормальным зубом;

- высокая мощность и высокая жесткость — возможно применение фрез с мелким зубом при условии размещения стружки в стружечных канавках; при большой мощности станка и высокой жесткости технологической системы наиболее эффективно применение фрез с тангенциальным расположением пластин твердого сплава, их использование обеспечит 2–3-кратное увеличение минутной подачи;

- исключение составляет обработка материалов, склонных к скалыванию кромок детали в местах выхода режущих кромок (вольфрам, чугун), когда при любых условиях необходимо применение фрез с мелким зубом и обработка прерывистых поверхностей.

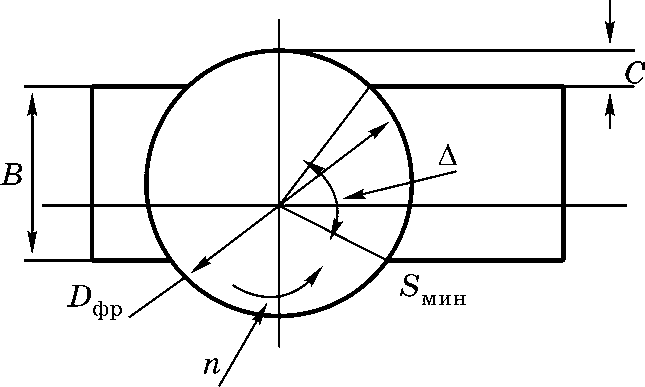

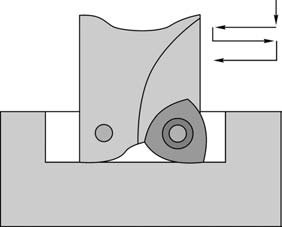

Фрезы рекомендуется располагать относительно обрабатываемой поверхности ассиметрично (рис. 1).

Рис. 1. Рекомендуемое расположение фрезы относительно заготовки: В — ширина фрезерования; Dфр — диаметр фрезы; С — смещение фрезы относительно оси заготовки; Sмин — минутная подача; n — частота вращения фрезы; Л — угол контакта фрезы с заготовкой.

Толщина среза при выходе зуба из работы должна превышать радиус округления режущей кромки. В этом случае работа резания будет превышать работу пластического деформирования.

Из этого условия можно определить минимальное значение смещения фрезы относительно заготовки:

(1)

(1)

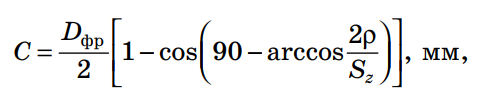

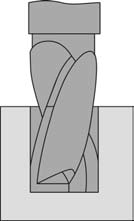

где р — радиус округления режущей кромки, мм; Sz — подача на зуб, мм/зуб. При фрезеровании торцов ребер концевые фрезы для удобства расчета траекторий перемещения инструмента располагают по оси обрабатываемых элементов (рис. 2). Данная схема характеризуется простотой подготовки информации для разработки управляющих программ. Это определяет ее широкое распространение, недостатком схемы обработки являются большая составляющая силы резания, действующей по нормали к ребру в направлении наименьшей жесткости, и значительные вибрации детали, снижающие как качество обработанной поверхности, так и стойкость фрез. Для повышения эффективности фрезерования необходимо обработку выполнять в соответствии со схемой, приведенной на рисунке 176.

Рис. 2. Типовое расположение концевой (торцовой хвостовой) фрезы при обработке торцов ребер: Ру — составляющая силы фрезерования, действующая по нормали к обрабатываемому ребру; Рх — сила подачи.

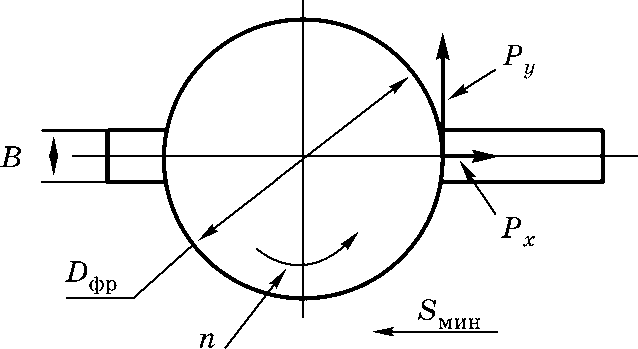

Рис. 3. Рекомендуемое расположение концевой (торцовой хвостовой) фрезы при обработке торцов ребер

Для данной схемы обработки сила подачи Рх значительно превышает составляющую силу, действующую по нормали к ребру, интенсивность вибраций значительно ниже, так как сила подачи действует в направлении наибольшей жесткости ребра, что кроме смещения фрезы дополнительно влияет на стойкость.

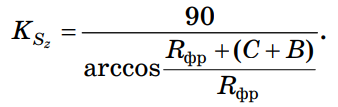

Смещение фрезы определяется по формуле (1). Дополнительно необходимо учитывать, что врезание зуба выполняется при меньшей толщине среза по сравнению с расчетным значением. Это позволяет увеличить подачу на зуб. Коэффициент увеличения подачи на зуб определяется следующей формулой:

(2)

(2)

С учетом изменения фактического значения подачи на зуб можно уточнить значение параметра С и пересчитать величину подачи на зуб.

Для станков с электрошпинделями необходимо учитывать, что допустимые нагрузки по крутящему моменту и мощности резания зависят от частоты вращения и времени непрерывной работы (ПВ 100% и ПВ 40%).

Проверку по допустимым значениям мощности и крутящего момента необходимо выполнять для каждого инвентарного номера станка, так как одна и та же модель станка даже в пределах одного цеха может быть оснащена разными модификациями приводов главного движения. Так, например, станок DMU125 может быть укомплектован приводами с частотами вращения 8000, 10 000, 12 000, 18 000, 24 000 и 30 000 мин–1, соответственно при этом изменяется мощность привода главного движения и крутящие моменты. Так, на диаграммах зависимости крутящего момента и мощности от частоты вращения шпинделя можно выделить условную частоту, являющуюся границей изменения мощности или крутящего момента. Крутящий момент до частоты, равной условной для электрошпинделя, является величиной постоянной и затем начинает монотонно снижаться. Для мощности диаграмма противоположна. При минимальной частоте вращения мощность близка к нулевой отметке и затем по мере увеличения частоты до условной монотонно достигает паспортного значения, далее остается постоянной и после достижения определенной частоты может незначительно снизиться. Все это значительно усложняет расчеты режимов резания. У станков с механическими приводами главного движения наибольшие мощность и крутящий момент имеют место при малой частоте вращения шпинделя, по мере увеличения частоты вращения, начиная с определенной частоты вращения шпинделя, будет иметь место снижение передаваемого крутящего момента (диаграммы приводятся в паспортах станков).

Если для станков с механическим приводом главного движения методика назначения режимов резания в достаточной степени отработана, то для оборудования с электрошпинделями необходима разработка алгоритма расчета режимов фрезерования с учетом ограничений по мощности и крутящему моменту в зависимости от частоты вращения шпинделя, причем значения ограничения не являются постоянными величинами.

Для примера приведем характеристики приводов только для одного станка DMU125 (табл. 1).

Таблица 1. Основные характеристики электрошпинделей для станка DMU125

| пmax,

мин-1 |

пmin,

мин-1 |

Мmax,

ПВ 100%, Н·м |

Мmin (nmax),

Н·м |

Nmin,

кВт |

Nmax (n>nmin),

кВт |

| 8000* | 314 | 395 | 6,3 | 4,5 | 13 |

| 10000 | 1000 | 187 | 29 | 4,6 | 32 |

| 12000 | 2500 | 82 | 15 | 4,8 | 19 |

| 18000 | 2500 | 82 | 10 | 4,8 | 19 |

| 24000 | 3150 | 6О,9 | 8 | 4,5 | 19 |

| 30000 | 12000 | 12 | 5 | 0 (п = 20) | 13 |

Примечание. * — привод с редуктором, при п > пm1n зависимости мощности и крутящего момента от частоты вращения имеют незначительную неравномерность, для удобства анализа зависимости они взяты монотонными.

Так, при черновом фрезеровании деталей из высокопрочных алюминиевых сплавов торцовыми фрезами диаметром 100 мм окружная сила резания может достигать значений, равных 2000–4000 Н, это будет соответствовать крутящему моменту, равному 100–200 Н·м, следовательно, фрезы данного диаметра непригодны для применения на шпинделях с предельной частотой вращения 12 000–30 000 мин–1. Для шпинделей с максимальными частотами вращения 8000 и 10 000 мин–1 применение фрез даже при частоте вращения, равной условной, не обеспечит достижение скорости резания, необходимой для твердого сплава. Для рассматриваемых случаев скорости резания достигнут значений, равных 98 и 314 м/мин, только для шпинделя с предельной частотой вращения 10 000 мин–1 (32 кВт) возможна эксплуатация фрезы при частоте вращения 3200 мин–1 (1000 м/мин) при нагрузке по мощности в режиме ПВ 40%.

Дополнительно необходимо выполнить проверку шпинделя по мощности. Выполненный расчет показал, что эксплуатация фрезы возможна, необходимая мощность обеспечивается при режиме ПВ 40% (N > 32 кВт, при Рокр = 2000 Н). Следовательно, выбор данного оборудования невозможен без знания силовых характеристик, возникающих при обработке выбранной номенклатуры деталей даже из алюминиевых сплавов. При неправильном выборе мощности и крутящего момента привода главного движения приходится ограничивать применяемые диаметры фрез и выполнять съем чернового припуска за несколько проходов, что, естественно, снизит эффективность применения многоцелевого оборудования и приведет к повышению технологической себестоимости обрабатываемых деталей.

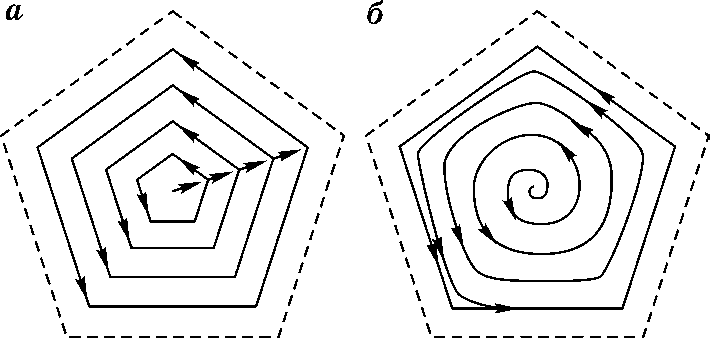

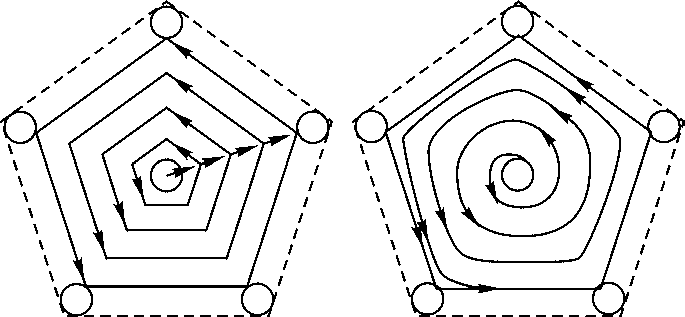

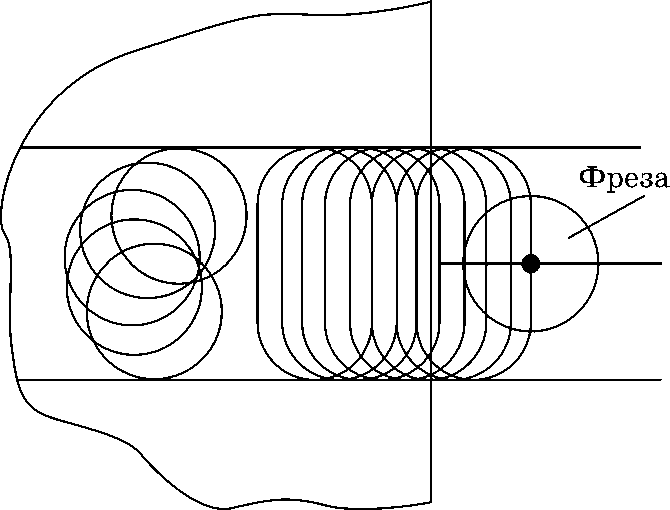

Фрезерование карманов, в том числе и со стенками, имеющими теоретический контур, рекомендуется выполнять от центра. Типовые схемы обработки карманов приведены на рисунке 4.

Необходимая ширина фрезерования обеспечивается угловым врезанием (рис. 5) или врезанием по спирали (рис. 6).

Рис. 4. Типовые схемы фрезерования карманов произвольной формы в плане: а — обработка с последовательным врезанием на глубину фрезерования при каждом эквидистантном проходе; б — обработка с врезанием на глубину фрезерования по спирали.

Рис. 5. Угловое врезание концевых фрез

Рис. 6. Врезание па глубину кармана по спирали

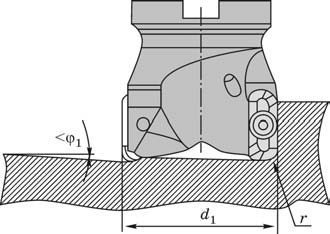

Угол врезания зависит от значений вспомогательных углов в плане. Для монолитных конструкций концевых фрез и с напайными пластинками твердого сплава значения вспомогательных углов в плане по отраслевой документации находятся в пределах 3–5°, что обеспечивает угловое врезание под углами до 1,5–2°. У сборных конструкций фрез вспомогательные углы имеют большие значения и врезание возможно под большими углами. Ограничением угла врезания является значение вспомогательного угла в плане (q,1). Угол врезания должен быть меньше вспомогательного угла в плане на 1–3°. Наиболее эффективны специальные фрезы для работы только методом осевого врезания с внутренним поводом СОЖ (рис. 7).

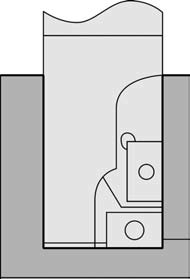

Рис. 7. Осевое врезание фрезы

При фрезеровании карманов врезание целесообразно выполнять не только по центру, но и в углах, оставляя припуск на чистовую обработку 0,5 мм. При выдерживании данного условия при соотношении диаметров фрез и диаметров вписанных окружностей в радиусы сопряжений, равных 0,8 для углов сопряжения z 90° и 0,6 для углов сопряжения 60°, можно не только исключить участки торможения, но и увеличить минутную подачу не менее чем в 1,5 раза из-за исключения ограничений по размещению стружки в стружечных канавках. Схемы обработки карманов приведены на рисунке 8. Дополнительно необходимо отметить, что полная разгрузка карманов может быть выполнена методом осевого врезания по схемам согласно рисункам 9, 10.

Рис. 8. Фрезерования карманов произвольной формы в плане с предварительной обработкой отверстий в центре карманов для начала фрезерования и углах сопряжения стенок для уменьшения динамической глубины фрезерования: а — фрезерование с последовательным врезанием на глубину фрезерования при каждом эквидистантном проходе; б — фрезерование с врезанием на глубину по спирали.

Рис. 9. Схема разгрузки карманов методом осевого врезания

Рис. 10. Схема разгрузки карманов методом осевого врезания нежестких деталей

Разгрузка всегда выполняется от центра кармана. Осевое врезание со смещением на половину хорды дуги применяется для обработки нежестких деталей. Несмотря на увеличение затрат времени на вспомогательные перемещения инструмента, данные схемы имеют значительное преимущества при закреплении деталей на вакуумной оснастке вследствие незначительных нагрузок на технологическую систему в плоскости рабочей поверхности оснастки. Осевые составляющие сил вызывают дополнительный прижим заготовки. Данные схемы обработки могут быть успешно применены для черновой обработки наружных контуров.

Выбор фрез за исключением параметров, привязанных к обрабатываемому материалу, должен выполняться из соблюдения нижеследующих условий.

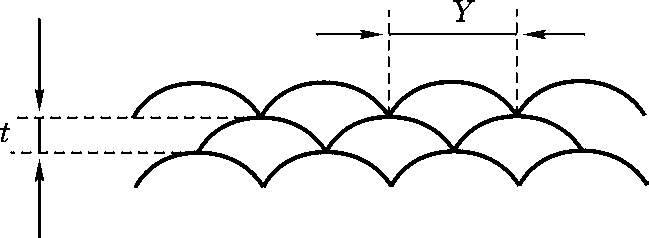

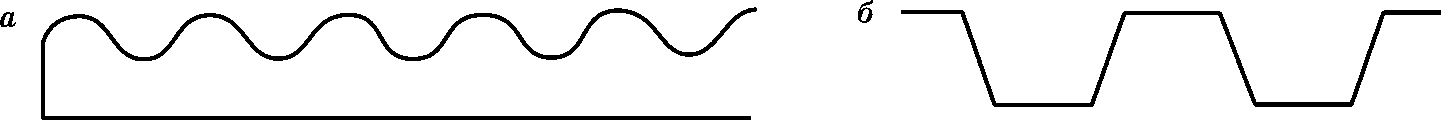

- При черновой обработке необходимо применять фрезы с переменной схемой резания при соблюдении условия ω < ω’. Профиль режущих кромок должен соответствовать рисунку 11.

- Выбор формы режущих кромок зависит от необходимых значений задних углов по профилю. Профиль, полученный затылованием (рис. 11а), характеризуется малыми значениями задних углов, а полученный пересечением режущих кромок вспомогательными винтовыми поверхностями (рис. 11б) — не имеет данных ограничений. Фрезы с переменной схемой резания обеспечивают снижение составляющих сил резания на 30–50%. Чистовую обработку необходимо выполнять фрезами с углами подъема винтовой линии зуба со » со’. В этом случае значительно уменьшается активная длина режущих кромок, увеличивается коэффициент заполнения стружечных канавок, что позволяет применять фрезы с большим числом зубьев и, следовательно, появляется возможность значительно увеличить минутную подачу вследствие увеличения числа зубьев. Дополнительным фактором является работа инструмента в условиях псевдоротационного фрезерования, что позволяет увеличить скорость резания.

- Фрезерование нежестких конструктивных элементов деталей приведено на рисунке 12.

Рис. 11. Фрезы с переменной схемой резания

Рис. 12. Фрезерование нежестких конструктивных элементов деталей с учетом равномерного распределения тепловых нагрузок

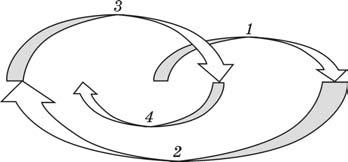

Фрезерование необходимо выполнять с учетом равномерного распределения тепловых нагрузок на тонкостенные конструктивные элементы деталей. Это достигается увеличением холостых ходов в соответствии со схемой, приведенной на рисунке 13.

Рис. 13. Последовательность обработки конструктивных элементов деталей, необходимая для обеспечения теплового равновесия

Согласно приведенной схеме, обработка начинается от центра детали, далее фрезеруются конструктивные элементы, расположенные по краям, затем прилегающие к центральной части и т. д. Естественно, по данной схеме выполняются черновые, затем получистовые и чистовые проходы. Если детали имеют двустороннее расположение конструктивных элементов, то необходимо выполнить:

-

- черновую обработку с одной стороны;

- переустановить;

- обработать начерно с другой стороны, включая фрезерование наружного контура;

- переустановить;

- выполнить получистовую обработку;

- переустановить;

- фрезеровать с другой стороны, в том числе и наружный контур;

- переустановить;

- фрезеровать окончательно;

- переустановить;

- выполнить чистовую обработку, включая наружный контур, окончательно.

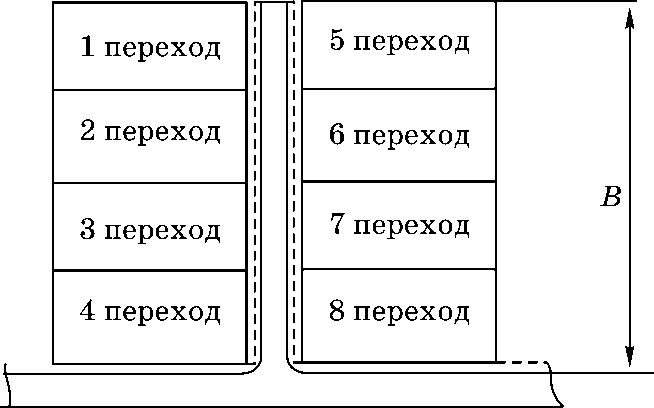

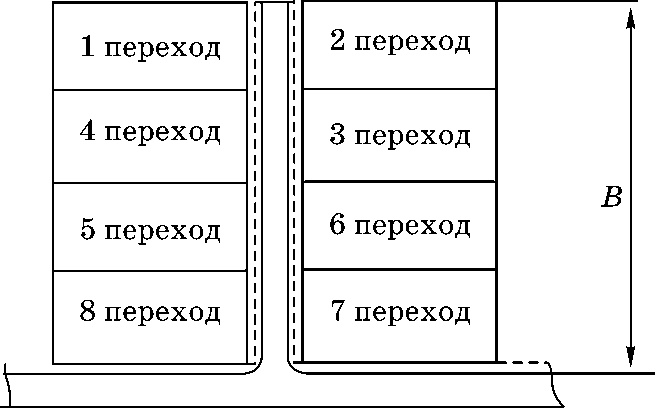

Обработку высоких стенок необходимо выполнять в соответствии с рекомендациями, приведенными в главе 3, что при чистовой обработке позволяет использовать минусовую часть допуска на стенки детали. Схемы чернового фрезерования стенок, применяемые на предприятиях, приведены на рисунках 14–16.

Рис. 14. Черновая обработка стенок по методу деления ширины фрезерования

Рис. 15. Черновая обработка стенок по методу деления ширины фрезерования

Рис. 16. Рекомендуемая схема черновой обработки стенок по методу деления ширины фрезерования

На рисунках пунктиром показан припуск на чистовую обработку. Наименьшие тепловые деформации характерны для обработки по схеме, приведенной на рисунке 189. Для данной схемы затраты времени на холостые перемещения инструмента при обработке стрингера минимальны, а для других схем тепловые деформации и время на холостые перемещения выше; наименее пригоден вариант в соответствии с рисунком 187 (при фрезеровании рассматривается только попутное фрезерование). Фрезерование необходимо выполнять фрезами с короткой рабочей частью и удлиненным цилиндрическим хвостовиком с последовательным смещением эквидистант от оси стрингера (стенки) (рис. 17).

Рис. 17. Схема образования подреза при обработке нижней части стрингера

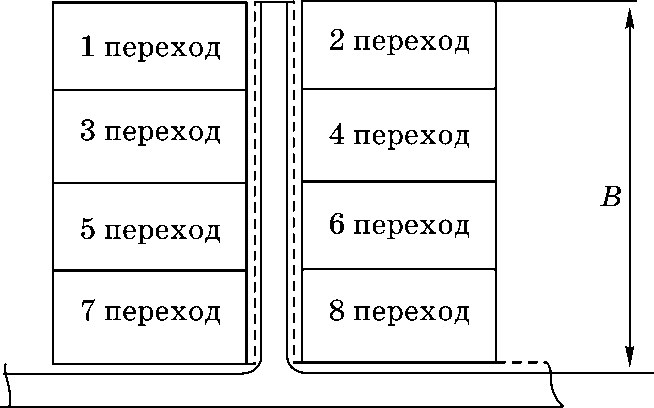

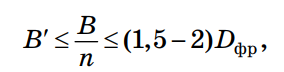

Ширина фрезерования при каждом проходе может быть определена по следующей зависимости:

(3)

(3)

где n — число переходов, необходимое для обработки стрингера (стенки) по высоте.

Смещение эквидистант при каждом переходе исключает возможность контакта конца рабочей части фрезы с ранее обработанной поверхностью.

Длина рабочей части фрезы может быть определена по формуле

![]() (4)

(4)

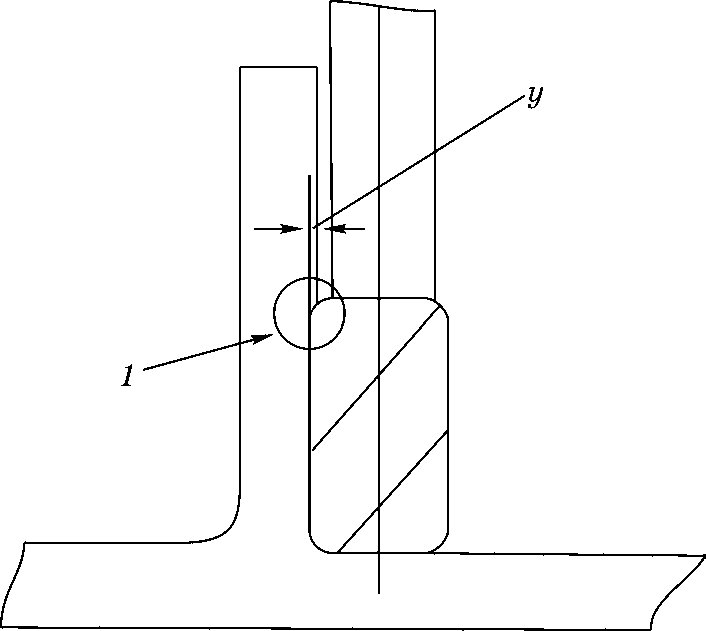

При отсутствии смещения вследствие изменения упругих деформаций стенки (стрингера) верхняя часть режущих кромок каждого зуба будет внедряться в обработанную поверхность под углом (–ω), что приведет к преобладанию работы пластического деформирования над резанием и, как следствие, разупрочнению обработанного материала по образовавшейся риске (рис. 17).

При фрезеровании ножки стрингера точка приложения силы резания направленной по нормали к обрабатываемой поверхности значительно ниже, чем при предшествующем проходе и соответственно упругая деформация меньше. Это приводит к тому, что цилиндрическая часть фрезы подрезает ножку стрингера на величину у в точке 1. В месте сопряжения стрингера с полотном деформации отсутствуют, но при тонком полотне может наблюдаться его деформация, вызывающая подрез полотна торцом фрезы.

Подрез полотна может быть компенсирован применением специальной вакуумной оснастки или, в крайнем случае, подъемом фрезы по оси Z. Значительно хуже условия обработки в точке 1. Если по цилиндрической части фрезы имеет место косоугольное резание, то врезание режущей кромки в конце рабочей части фрезы на глубину у, обусловленную упругими деформациями при предшествующем проходе, происходит при значении переднего угла, равного –со. Это вызывает интенсивное наростообразование, увеличение работы пластической деформации, превышение предельно допустимых значений температур обработанной поверхности, и, как следствие, все это приводит к снижению усталостной прочности. Для исключения этого необходимо выполнять смещение эквидистанты для каждого перехода. Необходимо, чтобы смещение было больше упругой деформации при предыдущем проходе, но меньше значения допуска на толщину стрингера (стенки). Назначение эквидистант необходимо выполнять с учетом минусовой части допуска в соответствии с рисунком 90.

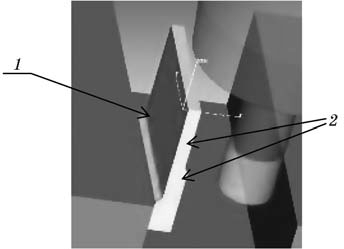

При чистовой обработке на предприятиях часто применяют следующую схему обработки (рис. 18). По данной схеме для стороны 1 выполняют черновую и чистовую обработку фрезой с большой длиной рабочей части. При этом необходимо учесть, что параметры фрез для черновой и чистовой обработки должны отличаться друг от друга. В противном случае будет иметь место потеря производительности. Далее фрезами для черновой и чистовой обработки с удлиненными хвостовиками и короткой рабочей частью выполняют фрезерование стороны 2 за два перехода со смещением эквидистанты, т. е. для данной схемы обработки необходимо в инструментальный магазин загружать 4 фрезы.

Рис. 18. Схема обработки стрингера

Если обработку выполнять по схеме в соответствии с рисунком 190, то для обработки стрингера (стенки) достаточно двух фрез (одна для черновой обработки и вторая для чистовой). При этом следует учитывать, что фрезы с короткой режущей частью и удлиненным хвостовиком имеют большую жесткость и соответственно виброустойчивость, это позволяет повысить режимы фрезерования на 20–50%. Дополнительно необходимо отметить, что обработка по методу деления ширины фрезерования со смещением эквидистанты обеспечивает возможность более полного использования минусовой части допуска. Так, например, при высоте стрингера 40 мм и допуске на его толщину +0,2–0,3 мм и его обработке по высоте за 2 прохода вследствие снижения упругих деформаций при длине панели 10 000 мм можно получить снижение массы на один стрингер 224 г для панелей из алюминиевых сплавов (технологическое поле допуска принято 0,4 мм). С учетом того, что стрингерные панели имеют большое количество стрингеров, снижение массы может быть значительным. Необходимо учесть, что для вафельных панелей, стенок, шпангоутов и других деталей возможна обработка по данной схеме. Выполненные экспериментальные работы показали, что упругие деформации вертикальных элементов жесткости снижаются при фрезеровании деталей из алюминиевых сплавов не менее чем в 5 раз, это позволяет выполнять смещение эквидистанты с шагом от 0,05 до 0,1 мм для монолитных твердосплавных фрез.

Обработка пазов может выполняться концевыми, дисковыми и прорезными (шлицевыми) фрезами.

Обработка пазов концевыми фрезами может выполняться по следующим схемам (рис. 19, 20). Обработка по данной схеме легко реализуется на станках с ЧПУ, обеспечивает высокую точность формы паза, но шероховатость боковых поверхностей не превышает параметра Rz = 20 мкм для конструкционных сталей и Rz = 10 мкм для титановых сплавов, кроме того, шероховатость по стенкам паза будет различной из-за того, что формообразование стенок паза выполняется по схемам попутного и встречного фрезерования. Если при обработке конструкционных сталей различие в высотах микронеровностей, как правило, отвечает требованиям чертежа, то при фрезеровании пазов в деталях из алюминиевых сплавов различие существенно. Дополнительно необходимо учесть то, что для высокопрочных алюминиевых сплавов схема встречного фрезерования недопустима.

Рис. 19. Фрезерование по методу маятниковой подачи

Рис. 20. Фрезерование на всю глубину паза

В данном случае качество обработки боковых сторон паза значительно лучше, чем по предыдущей схеме. Для стальных деталей шероховатость отвечает требованиям чертежа, несмотря на различие схем фрезерования сторон для алюминиевых деталей различие высот микронеровностей весьма ощутимо. Необходимо отметить значительное искажение формы паза в продольном направлении. Для исключения этого применяют трохоидальную обработку пазов. Точность формы в продольном направлении повышается, но шероховатость стенок, так же как и предыдущих случаях, формируется по разным схемам фрезерования. Схема трохоидальной обработки паза приведена на рисунке 21.

Рис. 21. Схема трохоидальной обработки паза

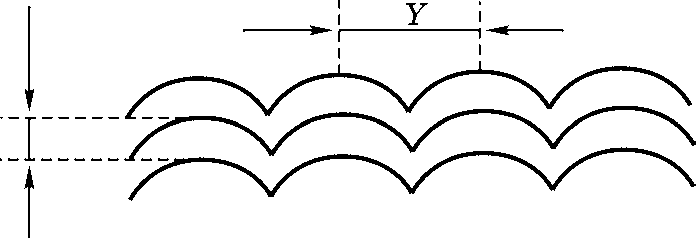

Фрезерование радиусных пазов может выполняться концевыми фрезами с шаровым торцом. Недостатки формирования паза на всю глубину радиуса приведены в параграфе 1. Рациональной областью применения данных фрез является растровое фрезерование с глубинами резания не более 0,1–0,2 Rфр.

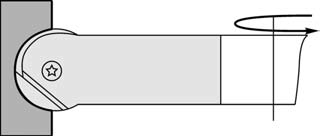

При фрезеровании дисковыми радиусными фрезами (рис. 22) перепад скоростей резания по радиусу незначителен, формообразование профиля паза выполняется по одной схеме фрезерования, что обеспечивает высокое качество обработанной поверхности. К недостаткам необходимо отнести снижение точности паза при входе и выходе инструмента из работы.

Рис. 22. Фрезерование радиусного паза дисковой фрезой

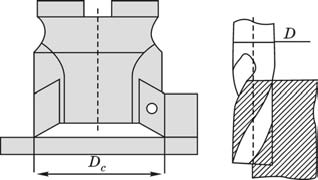

Следует отметить, что при использовании дисковых фрез необходимо обязательно проводить проверку по допускаемому приводом станка крутящему моменту. Предельно допустимое значение момента может быть определено по формуле

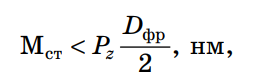

(5)

(5)

где Мст — крутящий момент по нагрузочной диаграмме станка для данной частоты вращения шпинделя, Н·м; Рz — окружная составляющая силы фрезерования, Н.

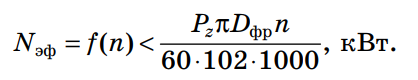

С другой стороны, для станков с электрошпинделями мощность привода зависит от частоты вращения (см. рис.) и соответственно возникает ограничение по мощности для частот вращения нижеусловных:

(6)

(6)

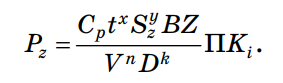

Окружная сила фрезерования в общем случае может быть определена по эмпирической формуле

(7)

(7)

Формула справедлива для всех видов фрезерования за исключением концевого для условий ω > ω’. Значения постоянных и поправочных коэффициентов, а также показателей степеней приведены в справочной литературе условная частота вращения — в нагрузочных диаграммах приводов главного:

- момент в зависимости от частоты вращения для данного исполнения привода главного движения станка;

- мощность в зависимости от частоты вращения для данного исполнения привода станка;

- исполнение присоединительных мест дисковых фрез для станков с повышенной частотой вращения шпинделя с целью снижения дисбаланса должно соответствовать приведенным.

Применение двухторцовых шпонок снижает дисбаланс фрез по сравнению со стандартными исполнениями инструмента с радиальной шпонкой. Дополнительно необходимо учесть, что увеличенная длина базового цилиндрического отверстия значительно снижает радиальное биение режущих кромок и при необходимости для балансировки может быть удалена часть металла с одной их шпонок.

Фрезерование уступов выполняется торцово-цилиндрическими и концевыми фрезами. Схема обработки приведена на рисунке 23.

Рис. 23. Фрезерование уступов

При фрезеровании уступов концевыми фрезами необходимо выполнение условий:

- если ω < ω’, необходимо применение фрез с переменной схемой резания, при этом необходимо, чтобы ширина фрезерования была не менее трех элементов периодического профиля режущей кромки фрезы;

- если ω > ω’, нужно использовать фрезы с непрерывной режущей кромкой. Для торцово-цилиндрических фрез при небольшой глубине фрезерования (t), т. е. когда ω << ω’, необходимо применять фрезы с неравномерным окружным шагом или при равном окружном шаге с разными значениями углов подъема винтовых линий режущих кромок.

Для концевых фрез допускаемая глубина фрезерования зависит от толщины стенки:

- если толщина стенки более 20 мм, глубина фрезерования при черновой обработке ограничивается только характеристиками привода главного движения и условиями размещения стружки в стружечных канавках фрез;

- если толщина стенки находится в пределах от 5 до 20 мм, глубина фрезерования не должна превышать удвоенную толщину стенки, т. е. для схем расфрезеровки карманов значения глубины фрезерования не должны быть при каждом проходе постоянными, глубина резания зависит от оставшейся, а не от чертежной толщины стенки;

- если толщина стенки не более 5 мм, глубина фрезерования не должна превышать толщину стенки;

- при чистовом фрезеровании глубину резания рекомендуется назначать в пределах 0,1–0,5 мм;

- применение твердосплавных фрез для обработки деталей из алюминиевых сплавов при скорости резания меньше 170 м/мин не допускается изза наростообразования, которое через небольшой промежуток времени приведет к пакетированию стружки в стружечных канавках.

Сверление, зенкерование и развертывание необходимо выполнять в соответствии с материалами, приведенными в параграфе 2. Сверла необходимо закреплять в специальных цанговых патронах с диапазоном зажима сменных цанг 0,5 мм. На рабочей части цилиндрического хвостовика сверла не допускается нанесение маркировки накатыванием или электрографом.

В этом случае имеет место искажение цилиндрической части на 0,02–0,04 мм. Маркировка должна быть лазерная или электрохимическая, не приводящая к потере точности размеров хвостовика. Сверление спиральными сверлами рекомендуется выполнять диаметром до 20 мм, для бóльших размеров надо выполнять рассверливание, при этом следует иметь в виду, что при рассверливании диаметр инструмента должен быть больше не менее, чем на 1,4 диаметра предварительно обработанного отверстия. Если применяются сверла с неперетачиваемыми пластинками твердого сплава, то диаметр обработки ограничивается только мощностью и допускаемым крутящим моментом. Зенкерование отверстий выполняется зенкерами № 1 и № 2. Зенкер № 1 обеспечивает получение исполнительных размеров отверстия с припуском под развертывание по 7–9-м квалитетам точности (Н7, Н8, Н9). Для развертывания отверстий в системе вала зенкеры должны иметь другие исполнительные размеры. Для сталей с пределами прочности > 1400 МПа зенкеры должны обеспечивать припуск на однократное развертывание в пределах 0,15–0,3 мм. Зенкеры № 2 обеспечивают формирование отверстий по Н11, при изготовлении специальных зенкеров повышенной точности — по Н10. Развертки обеспечивают точность обработки Н7–Н9 с шероховатостью в пределах Ra = 1,25 мкм. Специальные крутоспиральные развертки и развертки с выглаживающими элементами обеспечивают шероховатость обработанной поверхности до Ra = 0,20–0,40 мкм. Выглаживающие элементы, кроме того, обеспечивают упрочение обработанной поверхности. Закрепление разверток рекомендуется выполнять в термопатронах. Существующие конструкции приборов для закрепления (раскрепления) позволяют применять инструмент, как из быстрорежущей стали, так и твердого сплава. Возможность закрепления (раскрепления) инструмента из быстрорежущей стали оговаривается в инструкции по эксплуатации приборов. В этом случае программирование обеспечивается прогрев стенки термопатрона на заданную толщину. Если прибор не имеет блока управления глубины нагрева приборов, закрепление инструмента из быстрорежущей стали в термопатронах запрещается.

Растачивание отверстий применяется для обеспечения объемной точности отверстий, так как осевой инструмент (сверла, зенкеры, развертки) копирует погрешность формы оси отверстия. Исключением являются сверла с МНП и инструмент для глубокого сверления. Сверла с МНП обеспечивают обработку отверстий глубиной 2,5–8Dсв в зависимости от исполнения, кроме того, периферийная режущая кромка пластины позволяет выполнить расточку отверстия. Однокромочные сверла на фрезерных многоцелевых станках применяют относительно небольших диаметров; станок должен быть оснащен многорежимной насосной станцией. Для обработки отверстия большей глубины по 10–12-м квалитетам точности применяют двухрезцовые расточные головки с МНП.

Расточные головки, работающие по методу деления ширины среза, обеспечивают повышение производительности труда вследствие удаления больших значений припуска за один проход, кроме того, они имеют более высокую виброустойчивость. Расточная головка, работающая по комбинированной схеме (деление припуска по ширине и толщине среза), наиболее производительна. При использовании расточных головок с длинными борштангами необходимо применять виброустойчивые борштанги и учитывать предельные размеры и массу наладок, устанавливаемых в инструментальный магазин станка, при превышении паспортных значений в программе необходимо предусматривать технологические остановы для установки наладок шпинделя вручную.

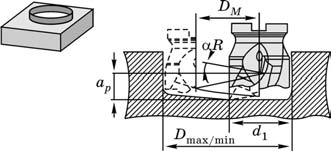

Растачивание отверстий инструментом с микрометрической настройкой применяется для обработки точных отверстий (рис. 24).

Рис. 24. Расточная головка с микрометрической регулировкой и балансировкой

Расточные оправки и головки имеют цену делений шкал от 0,005 до 0,01 мм, при наличии конуса 0,002 мм. Настройка на приборах, как правило, не обеспечивает получение точного размера на станке из-за погрешности как оси конуса шпинделя, так и оправки, причем погрешность возрастает при увеличении вылета. Все это вызывает необходимость поднастройки резца на размер по методу пробных проходов и промеров после загрузки инструмента в магазин станка, что увеличивает подготовительно-заключительное время. Кроме того, при растачивании относительно глубоких отверстий необходимо применять виброустойчивые удлинители (оправки) из материалов с большими значениями модулей упругости (твердых сплавов). Дополнительно следует учитывать, что:

- операторы станков с ЧПУ в меньшей степени владеют навыками работы инструментом с микрометрической настройкой по сравнению с расточниками;

- существуют минимальные значения глубины резания и толщины среза, ограничивающие возможность удаления стружки резцом, минимальные значения зависят от радиуса округления режущей кромки и геометрических параметров резца (передний и задний углы, угол в плане);

- при замене неперетачиваемых пластин или их повороте на следующую рабочую грань происходит потеря настроечного размера, что вызывает необходимость поднастройки на станке по методу пробных проходов.

Все это тоже снижает эффективность использования оборудования многоцелевого оборудования при использовании расточного инструмента с микрорегулировкой при обработке отверстий высокой точности.

Обработка наружных и внутренних цилиндрических поверхностей методом фрезерования концевыми или специальными фрезами обеспечивает значительный рост производительности по сравнению с растачиванием за счет простой коррекции размеров со стойки ЧПУ. Схемы обработки приведены на рисунках 25, 26.

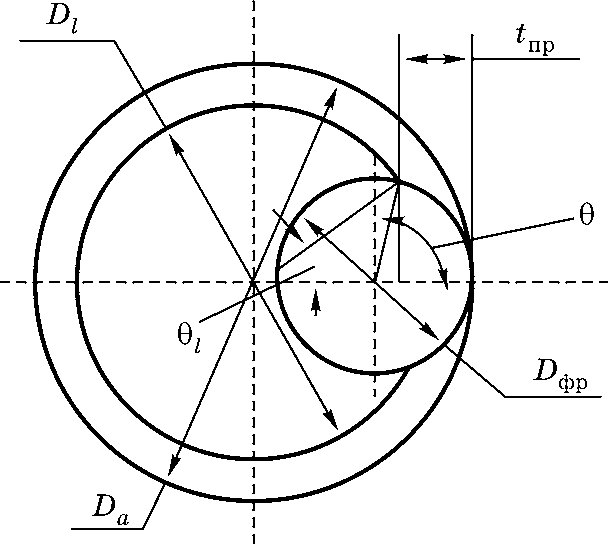

Рис. 25. Формообразование внутреннего отверстия: Dа — диаметр отверстия по чертежу; Dl — диаметр предварительно обработанного отверстия; Dфр — диаметр фрезы; tпр — приведенная глубина фрезерования.

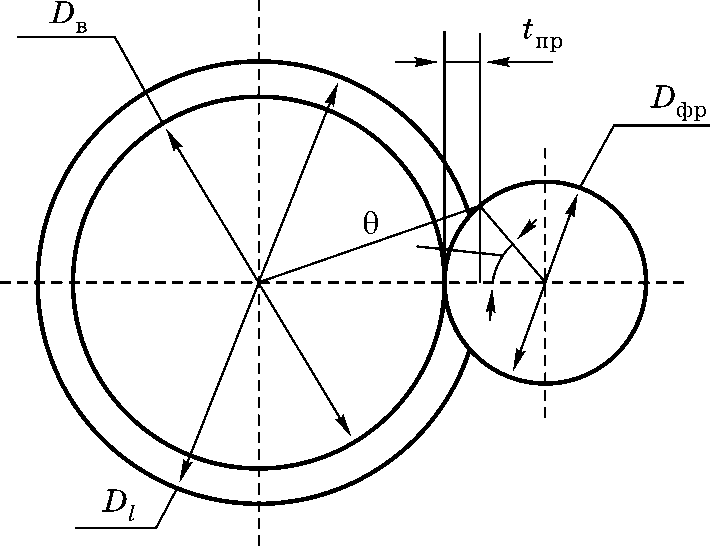

Рис. 26. Формообразование внутреннего отверстия: DВ — диаметр цапфы по чертежу; Dl — диаметр предварительно обработанной цапфы; Dфр — диаметр фрезы; tпр — приведенная глубина фрезерования.

При фрезеровании внутренних отверстий приведенная глубина фрезерования больше расчетной. Так же как и при обработке радиусов сопряжения в карманах можно рекомендовать окончательное фрезерование при припуске не более 0,5–1 мм соотношение диаметров обрабатываемого отверстия и фрезы не более 1,25. При этом снижение режимов фрезерования можно не применять. При обработке наружных поверхностей приведенная глубина фрезерования снижается. Все это необходимо учитывать при расчете режимов фрезерования. Приведенная глубина фрезерования может быть определена расчетным методом или графически.

Дополнительно необходимо отметить, что возможна обработка торцовых поверхностей со стороны закрытого контура путем планетарного фрезерования грибковой фрезой или резцом летучкой. Диаметр грибковой фрезы или габаритный размер резца летучки должны быть на 0,5–1 мм меньше диаметра отверстия.

Формообразование резьбы может выполняться путем:

- нарезания резьбы инструментом, закрепленным в компенсирующих патронах с предохранительными муфтами;

- нарезания резьбы инструментом, закрепленным в компенсирующих патронах без предохранительных муфт;

- пластической деформации резьбы метчиками-раскатниками;

- фрезерования наружной и внутренней резьбы.

Нарезание резьбы с применением компенсирующего патрона и предохранительной муфты возможно на любом фрезерном станке. Формообразование резьбы выполняется при самозатягивании метчика, разность осевых перемещений шпинделя и инструмента компенсируется патроном. Предохранительная муфта настраивается на передачу необходимого крутящего момента. Теоретически данная схема формообразования резьбы выглядит безупречной для низкой квалификации инженерно-технических работников и операторов, но при этом необходимо учесть следующее:

- необходимы эмпирические зависимости для каждого из обрабатываемых материалов и их термического состояния, кроме того, следует учитывать естественный разброс механических характеристик как после термообработки, так и в зависимости от направления волокон, сформированных на заготовительных операциях;

- следует грамотно выбирать конструкции метчиков для различных групп обрабатываемых материалов с учетом их упругого последействия. Так, для титановых сплавов и высокопрочных нержавеющих сталей необходимо применять метчики, заточенные наостро, т. е. практически неперетачиваемые;

- дополнительно необходимо учесть, что нарезание резьбы метчиком требует применения в качестве смазки масляных СОЖ или специальных паст, нанесение на обрабатываемую поверхность которых может выполнятся вручную при программировании технологического останова или специального дозирующего вспомогательного инструмента, при этом следует учитывать, что срок службы основного охлаждающего состава будет снижаться из-за загрязнения последнего;

- точность формообразования резьбы метчиками более низкая, чем при других методах нарезания.

Применение оборудования с насосными станциями для подачи масляных СОЖ и оборудованных системами пожаротушения будут эффективны только при наличии большого количества резьбовых отверстий.

Все это приводит либо к нарезанию только первых витков резьбы с последующим дорезанием на верстаке, или к полному отказу от нарезания резьбы на станках с ЧПУ.

Нарезание резьбы инструментом, закрепленным в компенсирующих патронах без предохранительных муфт, применяется при нарезании резьбы метчиками или плашками для отработанных условий в условиях массового и крупносерийного производства. В условиях многономенклатурного производства целесообразно нарезать только первые витки с последующей слесарной доработкой. Недостатки все те же, что и в предыдущем подразделе.

Формообразование резьбы метчиками-раскатниками требует применения такого же вспомогательного инструмента, как описано выше. Все вышеприведенные недостатки имеют место, нужно учесть необходимость обработки точных отверстий под раскатывание, кроме того, их исполнительные размеры отверстий под резьбу зависят от упругопластических свойств материалов, но, несмотря на это, раскатывание резьбы имеет следующие преимущества:

- высокая точность резьбы;

- повышенная усталостная прочность резьбы;

- низкая шероховатость рабочих поверхностей профиля резьбы;

- высокая коррозионная стойкость.

Фрезерование наружной и внутренней резьбы на многоцелевых станках имеет значительные преимущества по сравнению с применением метчиков:

- практически отсутствуют ограничения по пределу прочности материала;

- возможность обработки резьбы после окончательной термической обработки, это обеспечивает выдерживание допусков в резьбовых сопряжениях;

- возможность программной корректировки размеров в процессе обработки;

- отсутствие необходимости применения специальных СОЖ или паст;

- высокая точность резьбовых сопряжений;

- отсутствие необходимости применения специальной шпиндельной оснастки;

- надежность технологических переходов вследствие простоты удаления стружки из отверстий по сравнению с метчиками;

- возможность фрезерования резьбы большой глубины однониточными фрезами;

- значительное сокращение номенклатуры применяемого инструмента.

Схемы обработки и граничные условия по выбору диаметров резьбовых фрез приведены здесь. Для примера приведена программа обработки от нижней точки внутренней резьбы М30х1,5 в соответствии с DIN 66025:

N 10 G 54 G 90 G 00 X… Y… Z0,000 S… T01 M03 N 20 G 91 G 00 Z-27,000

N 30 G 01 Y 0,750 F… (Периферия) [F…] (Центр) N 40 G 41 G 01 X 14,250

N 50 G 03 X–14,250 Y 14,250 Z 0,375 I–14,250 J 0 N 60G 03X0Y0Z 1,500 I 0 J–15,000

N 70 G 03 X–14,250 Y-14,250 Z 0,375 I 0 J–14,250

N 80 G 00 G 40 X 14,250 Y–0,750

N 90 G 00 Z 11,250

N 100 G90

Примечания: функции S и F зависят от обрабатываемого материала и его физико-механических характеристик, жесткости технологической системы, применяемого инструментального материала, износостойкого покрытия и СОЖ. Значение подачи в скобках […] приведены для случая, когда система ЧПУ не рассчитывает значение подачи по оси фрезы.

Фрезерование наружных и внутренних теоретических контуров, в том числе и переменной кривизны, может выполняться:

- концевыми фрезами для отрытых малок на пятикоординатных станках;

- малкованными (угловыми) фрезами;

- грибковыми радиусными фрезами растровым методом;

- концевыми фрезами для закрытых малок на пятикоординатных станках, при этом на полотне будет угловой переход к стенке, увеличивающий массу деталей;

- концевыми и грибковыми фрезами для закрытых малок на пятикоординатных станках, грибковая фреза при этом формирует сопряжение полотна и стенки по радиусу.

Несрезанные участки могут остаться в местах сопряжения стенок, но масса детали будет ниже, чем в предыдущем случае. Для исключения слесарной доработки наличие несрезанных участков должно быть согласовано с разработчиком или серийным конструкторским отделом.

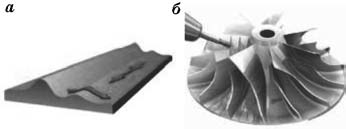

Фрезерование наружных и внутренних кольцевых канавок особенностей не имеет и выполняется методом планетарного фрезерования (рис. 27). Растровое фрезерование поверхностей двойной кривизны, типовые детали приведены на рисунке 28.

Рис. 27. Фрезерование внутренних канавок

Рис. 28. Растровое фрезерование поверхностей двойной кривизны

Растровое фрезерование поверхностей двойной кривизны может быть выполнено дисковыми, грибковыми и концевыми фрезами со сферической рабочей частью. Дисковые и грибковые фрезы обеспечивают незначительный перепад скоростей резания и, следовательно, тепловых нагрузок на деталь, что нельзя сказать о концевых фрезах, выполненных шаровым торцем. Выровнять тепловые нагрузки или снизить их неравномерность можно за счет:

- увеличения угла наклона фрезы;

- уменьшения глубины фрезерования;

- изменения соотношений толщин обрабатываемых поверхностей, если это конструктивно возможно;

- решения технологическими методами вопросов отвода тепла из мест его концентрации.

Фрезерование клиновых полотен возможно:

- на станках с наклонными столами;

- с адаптивными столами;

- на станках с контр-опорой;

- со специальными приспособлениями.

Фрезерование с любой интерполяцией для обработки клиновых полотен непригодно, из-за формообразования режущими кромками фрезы эллиптической поверхности.

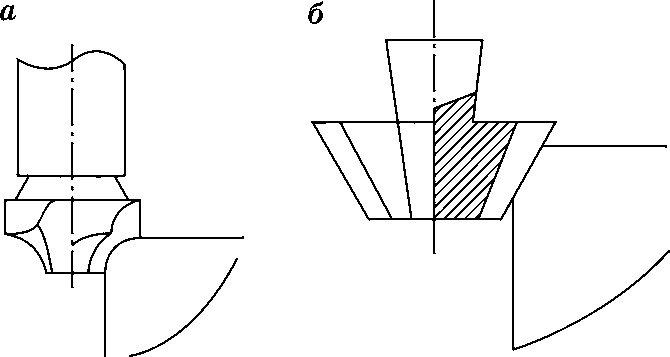

Фрезерование радиусов притупления (фасок) на стенках или ребрах деталей позволяет сократить объем слесарных работ. Их необходимость обусловливалась тем, что после фрезерования ребер на деталях остаются острые кромки и при превышении допустимых критериев затупления инструмента — заусенцы. Притупление острых кромок и удаление заусенцев выполняется ручным механизированным инструментом или шаберами, что не обеспечивает стабильность их размеров. На современных станках скорость рабочей подачи может достигать 20–60 м/мин, а для оборудования с линейными приводами — до 120 м/мин. С учетом этого притупление острых кромок целесообразно выполнять режущим инструментом. Это обеспечит формирование равномерного радиуса или стабильного размера фаски при отсутствии грубых рисок, снижающих усталостную прочность. Схемы обработки приведены на рисунке 29.

Рис. 29. Фрезерование притупления острых кромок радиусами (а) или фасками (б)

Формирование радиусов и фасок на многоцелевых станках позволит снизить технологическую себестоимость деталей при одновременном повышении их качества. Дополнительно необходимо учитывать исключение влияния субъективных факторов на качество обработки.

Выглаживание поверхностей, в том числе и второго порядка, выполняется с целью:

- снижения высоты микронеровностей после фрезерования;

- упрочнения обработанной поверхности.

Рис. 30. Инструмент для выглаживания фасонных поверхностей на многоцелевых фрезерных или расточных станках

Шпиндельная оснастка для выглаживания приведена на рисунке 30. При отделочном выглаживании происходит только смятие высот микронеровностей. Исходная высота микронеровностей может быть снижена в 2–3 раза в зависимости от упруго-пластических свойств материалов. А при упрочняющем выглаживании кроме смятия микронеровностей происходит формирование сжимающих напряжений в поверхностном слое материала. Упрочнение выполняется с целью повышения усталостной прочности деталей. Поверхности, подлежащие упрочнению, и нормативные документы, по которым выполняется упрочнение, должны быть указаны в конструкторской документации. Для отделочного выглаживания разрешения служб главного конструктора не требуется.

Выполнение упрочняющей или отделочной обработок на станках с ЧПУ, несмотря на увеличение загрузки станка непрофильными работами, значительно сокращает длительность производственного цикла и сроки подготовки производства.