При обработке заготовок на токарных станках резание осуществляется вращением заготовки. Инструмент совершает движения подач: продольной (вдоль оси заготовки) и поперечной (поперек оси вращения заготовки).

При обработке на токарных станках применяют разнообразные резцы.

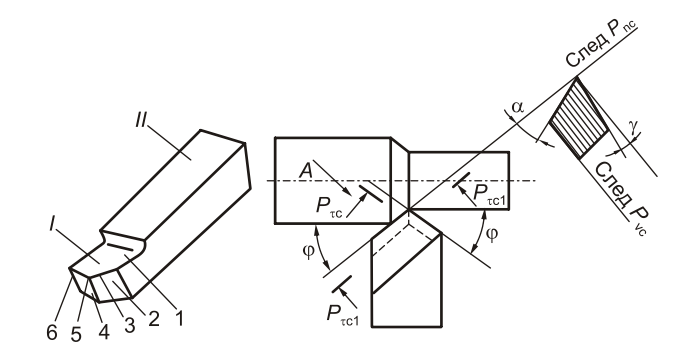

Элементы и основные углы резца (рис. 1): I — режущая часть, II — присоединительная часть; 1 — передняя поверхность, 2 — главная задняя поверхность, 3 — главная режущая кромка, 4 — вспомогательная задняя поверхность, 5 — вершина резца, 6 — вспомогательная задняя поверхность. Углы резца: γ — передний; α — главный задний; φ — главный угол в плане. Лезвия другого инструмента (сверл, фрез, протяжек и др.) похожи на лезвия резцов и характеризуются теми же углами. Резание осуществляется внедрением в заготовку клина.

Рис. 1. Резец и основные углы его заточки

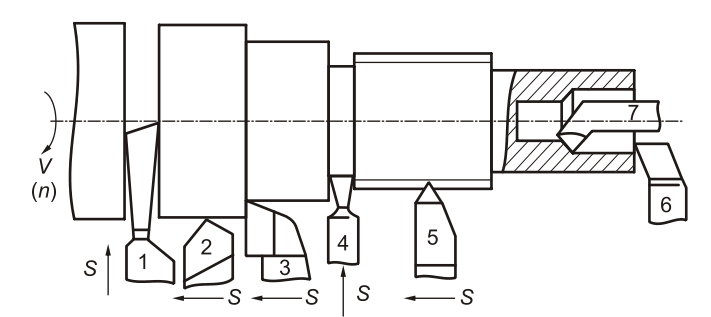

Основные виды переходов, выполняемых на токарно-винторезном станке (рис. 2.): 1 — отрезка отрезным резцом; 2 — точение наружной цилиндрической поверхности напроход проходным резцом; 3 — точение наружной цилиндрической поверхности в упор (с подрезкой торца) проходным упорным резцом; 4 — точение канавки канавочным резцом; 5 — точение резьбы резьбовым резцом; 6 — подрезка торца подрезным резцом; 7 — растачивание отверстия расточным резцом. Фасонные поверхности (с круговой, элиптической и т. п. образующей) обрабатывают фасонными резцами.

Кроме резцов применяют сверла, зенкеры, развертки, метчики, плашки и др. (см. далее).

Рис. 2. Основные типы резцов, применяемых на токарно-винторезном станке

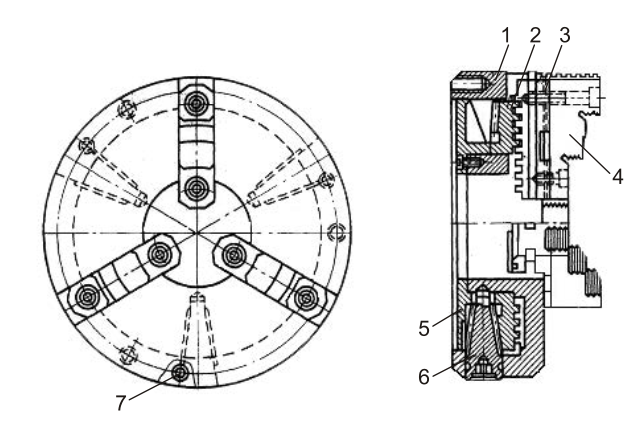

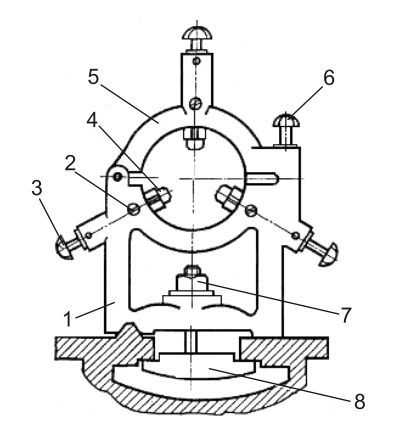

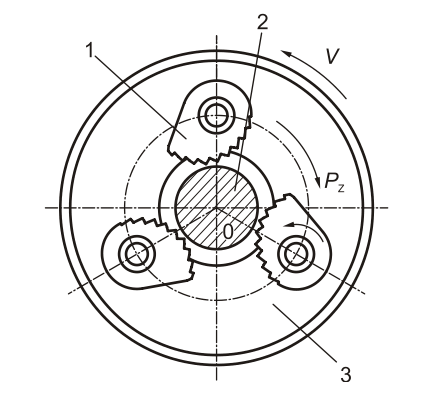

Рис. 3. Трехкулачковый самоцентрирующий патрон: 1 — корпус; 2 — коническая шестерня со спиралью; 3 — рейка; 4 — кулачок; 5 — зубчатое колесо; 6 — крышка; 7 — шпилька

Заготовки небольшой длины на токарных станках закрепляют универсальными трехкулачковыми самоцентрирующимися патронами (рис. 3). Обрабатываемую заготовку зажимают кулачки 4, сцепленные с рейкой 3, входящей в зацепление со спиралью, нарезанной на переднем торце конической шестерни 2. Поворачивая (ключом) одно из трех зубчатых колес 5, перемещают кулачки в Т-образных пазах корпуса. Зубчатые колеса 5 размещены равномерно по окружности патрона в отверстиях корпуса. Зажимные поверхности кулачков расположены уступом по трем различным радиусам, что увеличивает диапазон размеров зажимаемых заготовок и облегчает переналадку патрона с одного размера на другой. Преимущество трехкулачковых универсальных патронов — простота конструкции, универсальность и достаточное усилие зажима, а недостатки — сильный износ спирали и преждевременная потеря точности.

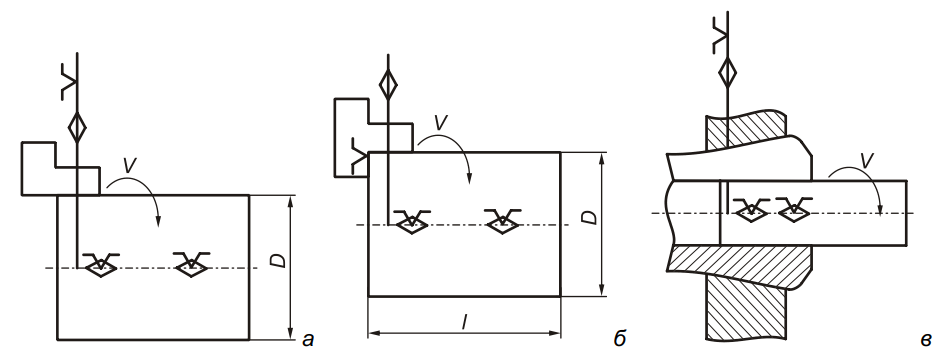

При широкой номенклатуре деталей заготовку устанавливают без выверки. Необходимый размер по длине выдерживают либо от торца детали, либо от торца корпуса патрона, в котором закреплена деталь (рис. 4, а). При обработке партии деталей в условиях крупносерийного и массового производства для установки заготовок в осевом направлении используют расточенные кулачки (рис. 4, б), благодаря чему отпадает необходимость в измерении при установке следующей заготовки.

При обработке деталей из прутковых заготовок применяют цанговые патроны (рис. 4, в). Цанговые патроны обеспечивают зажим калиброванных прутков различного профиля, обрабатываемых на револьверных станках и автоматах, и зажим тонкостенных деталей на револьверных и шлифовальных станках. В таких патронах центрирование и зажим прутка и деталей цангой происходит из-за действия осевой силы, создаваемой штоком механизированного привода патрона. Имеется много других типов патронов.

Рис. 4. Способы установки заготовок в патронах

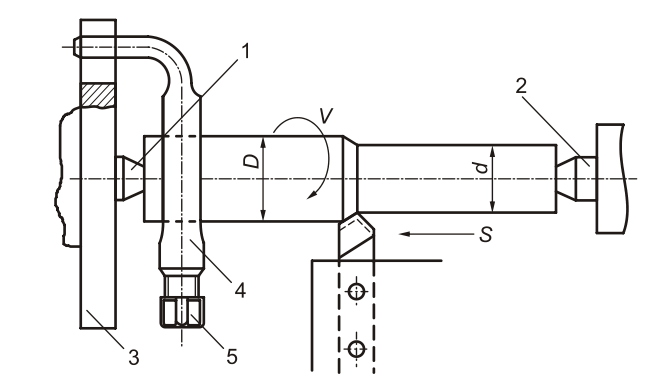

Наиболее часто детали типа валов обрабатывают в центрах (рис. 5), при этом на торцовых поверхностях заготовки делают конические центровые отверстия. При установке заготовки на станок в центровые отверстия вводят передний 1 и задний 2 центры. Для передачи заготовке вращения служит поводковый патрон 3 и хомутик 4, закрепляемый винтом 5 на конце заготовки. Свободный конец хомутика входит в контакт с вращающимся пальцем поводкового патрона и вращает деталь.

При обработке на токарных станках заготовок значительной длины и небольшого диаметра в качестве дополнительных опор применяют специальные приспособления — люнеты (рис. 6), позволяющие предотвратить прогиб обрабатываемых заготовок. Люнеты бывают неподвижные (рис. 6) и подвижные (для обработки длинных участков вала), устанавливаемые на суппорте и перемещающиеся вместе с резцом.

В единичном производстве при обработке заготовок сложной формы для закрепления на токарном станке заготовок, имеющих неправильную цилиндрическую форму, а также корпусных деталей (для растачивания основных отверстий) используют четырехкулачковые патроны или планшайбы с индивидуальным приводом кулачков (рис. 7).

Рис. 5. Установка заготовки в центрах: 1, 2 — передний и задний центры; 3 — поводковый патрон; 4 — хомутик

Рис. 6. Неподвижный люнет

Рис. 7. Установка заготовки в четырехкулачковом патроне

Рис. 8. Установка на планшайбе: 1 — планшайба; 2 — кулачок; 3 — заготовка;

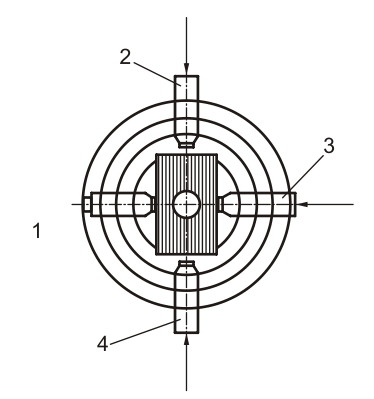

Рис. 9. Схема работы трехкулачкового поводкового патрона: 1 — кулачок; 2 — обрабатываемая деталь; 3 — корпус патрона

Нередко детали неправильной геометрической формы устанавливают на планшайбе (рис. 8) с помощью прижимных планок, прихватов, опорных планок, комплектов зажимных болтов и упоров.

Самозажимные поводковые патроны изготавливают с двумя или тремя эксцентриковыми кулачками (рис. 9) с насечкой, которые в начале обработки под действием сил резания зажимают обрабатываемую деталь, установленную в центрах станка, и передают ей крутящий момент от шпинделя станка. При увеличении крутящего момента резания автоматически возрастает и крутящий момент от шпинделя, передаваемый кулачками патрона на деталь. Для удобной установки детали в центрах служат поводковые патроны с кулачками, автоматически раскрывающимися после окончания обработки. Для установки тонких дисков при обработке торцовых поверхностей предназначены магнитные патроны с постоянными магнитами.

Используют также угольники, смонтированные на планшайбе так, чтобы ось обрабатываемого отверстия заготовки совпадала с осью центров станка (рис. 10).

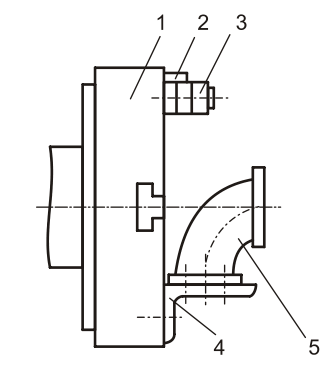

Рис. 10. Установка заготовок на угольнике при обработке торца патрубка 1 — планшайба; 2 — упор; 3 — противовес; 4 — угольник; 5 — заготовка

Заготовку со сквозным отверстием закрепляют на оправке и устанавливают оправку с заготовкой в центрах станка или в трехкулачковом патроне.

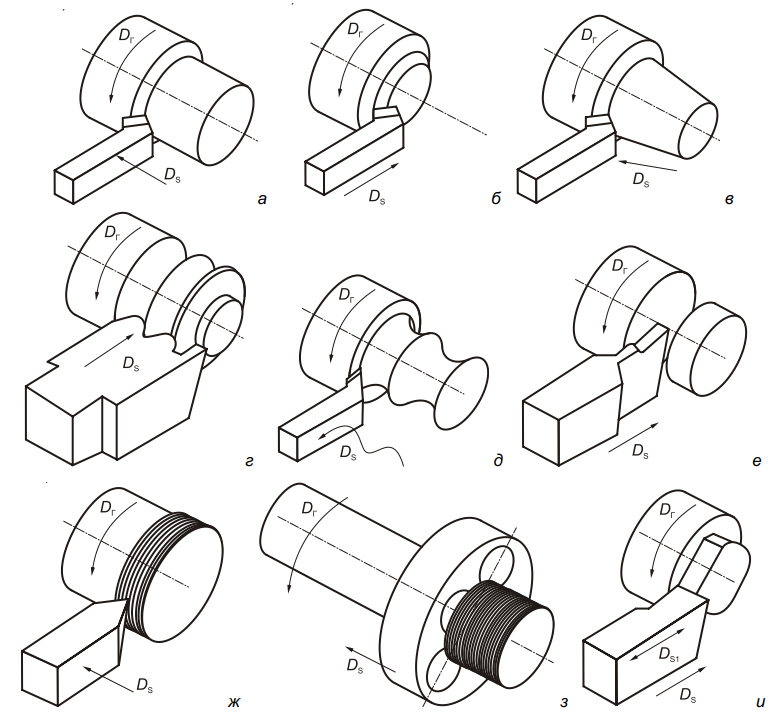

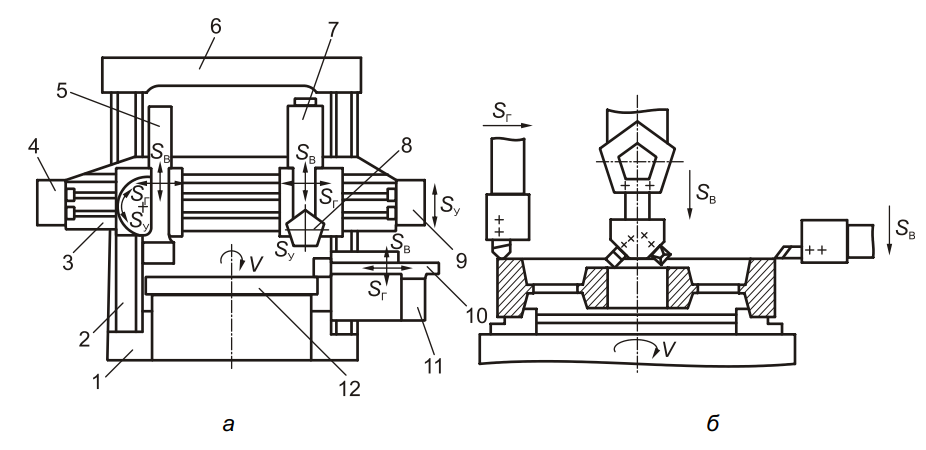

Типовые схемы основных видов обработки поверхностей (рис. 11) можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ. Способ перемещения инструментов в направлениях движения подачи зависит от типа станка. Подача может быть ручной или механической (на универсальных станках), от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

Наружные поверхности вращения обтачивают (рис. 11, а) проходными резцами. Длинные заготовки валов устанавливают в центрах, короткие — в патроне. Для обработки заготовок нежестких валов предпочтительны проходные резцы, у которых главный угол в плане φ = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Рy = 0, что снижает деформацию заготовок в процессе обработки и повышает их точность.

Рис. 11. Основные схемы обработки наружных поверхностей на токарных станках

Подрезание торцов выполняют подрезными или проходными (рис. 11, б) резцами.

Обтачивание наружных (рис. 11, в) и растачивание внутренних конических поверхностей с любым углом конуса при вершине на токарных станках проводят с наклонным к оси конуса движением подачи резцов. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически.

Непротяженные фасонные поверхности обтачивают фасонными резцами (рис. 11, г), а протяженные — по копиру или программе (рис. 11, д).

Готовую деталь отрезают от прутковой заготовки отрезным резцом (рис. 11, д). Наружные резьбы нарезают резьбовыми резцами (рис. 11, ж) и плашками (рис. 11, з).

Поперечное дополнительное движение резца Ds1, согласованное с углом поворота заготовки в главном движении Dг, позволяет точением обрабатывать поверхности, не являющиеся поверхностями вращения (рис. 11, и).

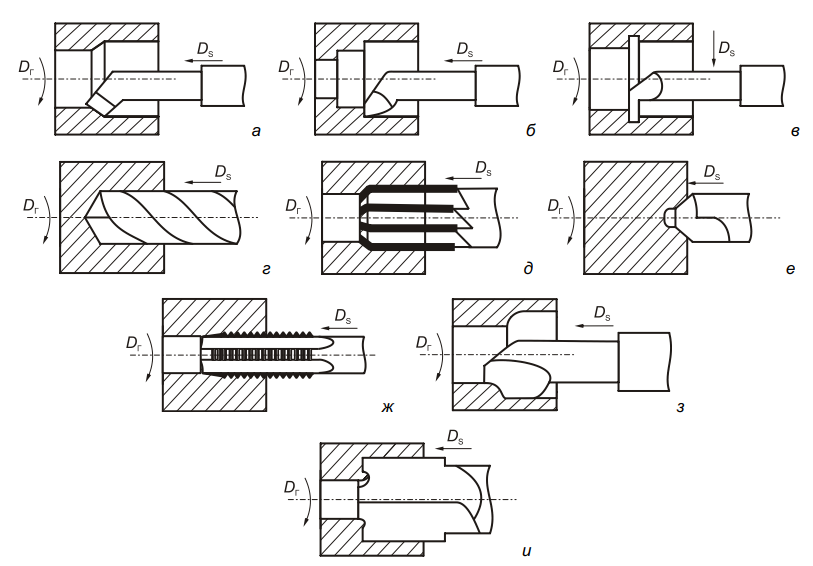

Рис. 12. Основные схемы обработки внутренних поверхностей на токарных станках

Сквозные отверстия на токарных станках растачивают проходными расточными резцами (рис. 12, а), глухие — упорными (рис. 12, б). С поперечной подачей растачивают кольцевые канавки (рис. 12, в). Отверстия обрабатывают сверлами (рис. 12, г), зенкерами и развертками (рис. 12, д). Центровые отверстия — центровочными сверлами (рис. 12, е), резьбу в отверстиях нарезают метчиками (рис. 12, ж). Внутренние фасонные профили можно получить с помощью фасонных резцов (рис. 12, з) или зенкеров (рис. 12, и).

Способы обработки конических поверхностей: широким резцом; поворотом верхнего суппорта; смещением задней бабки; путем согласования величины продольной и поперечной подач резца; с помощью конусной линейки.

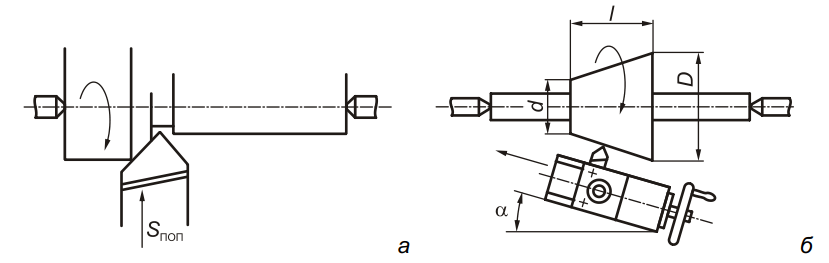

Наружные и внутренние конусы длиной до 15 мм обрабатывают широким резцом, главную режущую кромку которого устанавливают под требуемым углом к оси конуса, осуществляя при этом продольную или поперечную подачу (рис. 13, а). Этот способ подходит в том случае, когда обрабатываемая заготовка жесткая, угол конуса большой, а к точности угла конуса, шероховатости поверхности и прямолинейности образующей не предъявляют высоких требований.

Получение конической поверхности поворотом верхнего суппорта (рис. 13, б) заключается в том, что резцовые салазки поворачивают на угол α. Так как подача осуществляется вручную, данным способом можно обрабатывать конусы длиной до 50 мм.

Рис. 13. Обработка конуса: широким резцом (а); поворотом резцовых салазок (б)

Рис. 14. Обработка конуса смещением задней бабки

Рис. 15. Копировальная линейка

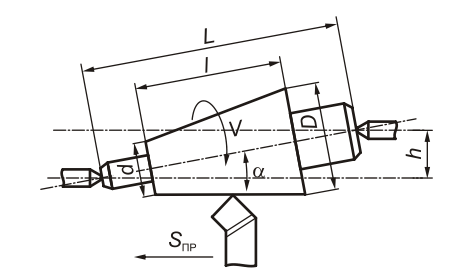

Конические поверхности обрабатывают также смещением (в поперечном направлении) корпуса задней бабки относительно ее основания на величину h (рис. 14). Этот способ применяют для заготовок относительно большой длины с малым углом конуса. Заготовку закрепляют в центрах.

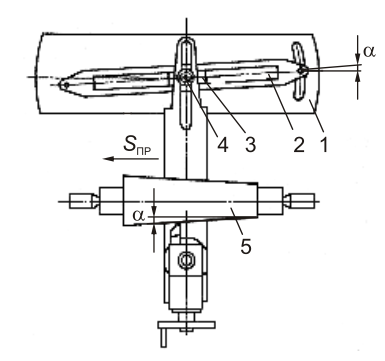

Конусы также получают с помощью копировальной линейки 2 (рис. 15), укрепленной на задней стороне станины на кронштейнах. Линейку можно устанавливать под требуемым углом к линии центров токарного станка. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечной кареткой суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение каретке суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки.

Автоматическую продольную подачу суппорта и автоматическую поперечную подачу верхней каретки суппорта комбинируют при обработке длинных деталей, у которых длина образующей конуса значительно превышает ход верхней каретки суппорта. При этом верхнюю каретку необходимо повернуть на угол α к линии центров.

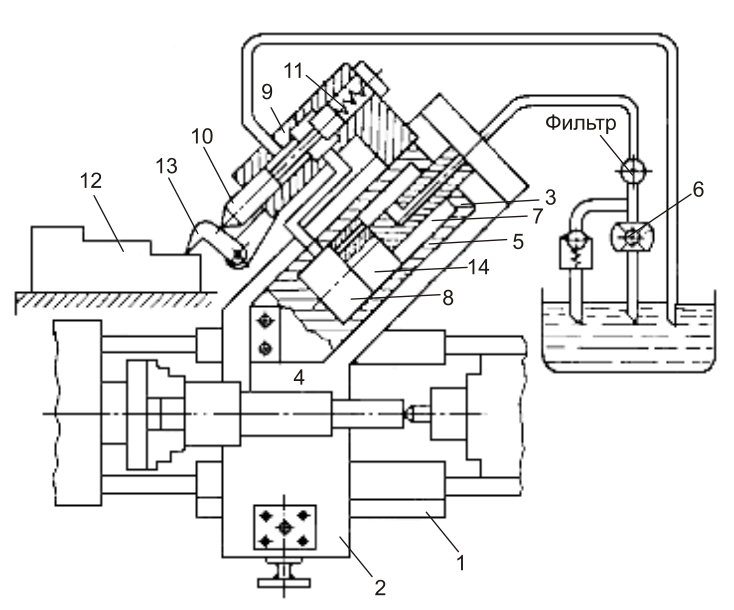

Конические и фасонные поверхности можно обрабатывать и с помощью гидрокопировального суппорта (рис. 16), который закрепляют вместо поперечных салазок.

Фасонные поверхности обрабатывают фасонными резцами, по копиру (шаблону) или по программе.

На многих станках при обработке сложных фасонных поверхностей широко применяют копировальные устройства. В результате автоматизируется процесс обработки, что способствует повышению производительности труда. На токарно-винторезных станках при обработке фасонных, ступенчатых и других сложных поверхностей тел вращения применяют гидравлические, электрические и механические копировальные устройства. Принцип работы копировальных устройств состоит в ощупывании копировальным пальцем (щупом) фасонной поверхности шаблона с последующей передачей движения через специальное промежуточное устройство на инструмент.

Гидрокопировальный суппорт. На направляющих поперечных салазок каретки 1 суппорта (рис. 16) установлена специальная плита 2, на которой расположен гидроцилиндр 3, изготовленный за одно целое с копировальным суппортом, снабженный резцедержателем 4. Гидроцилиндр может перемещаться по направляющим плиты под углом 45° к оси обрабатываемой детали (шток 5 поршня цилиндра скреплен с плитой и находится в неподвижном положении). Масло, нагнетаемое насосом 6, поступает в правую полость 7 гидроцилиндра 3 и через отверстие малого диаметра в полость 8, соединенную со сливом. Плунжер 10 золотника прижимает к шаблону 12 рычажный щуп 13.

Рис. 16. Схема работы гидрокопировального суппорта

Если под действием шаблона рычажный щуп переместит вверх плунжер 10, то проходное сечение откроется и масло из полости 8 будет свободно сливаться в бак, давление в этой полости уменьшится (т. к. масло не может в это время компенсировать давление из правой полости 7 через отверстие малого диаметра).

В результате гидроцилиндр будет перемещаться назад (вверх на рис. 16). Если плунжер опустится вниз, то буртик плунжера 10 перекроет проходное сечение и в полостях 7 и 9 установится одинаковое давление. Из-за разницы полезных площадей поршня 14 в полостях 7 и 8 усилие, действующее на гидроцилиндр, заставит его перемещаться вперед (вниз на рис. 16).

При обработке включается постоянная по величине и направлению продольная подача. Рычажный щуп скользит по неподвижному шаблону и, перемещая плунжер, заставляет копировальный суппорт перемещаться вперед или назад. В результате резец будет воспроизводить движение щупа, которое складывается из продольного перемещения каретки суппорта и движения гидросуппорта. Если рычажный щуп скользит по горизонтальной поверхности шаблона, то в полостях 7 и 8 создается такое давление, при котором копировальный суппорт остается неподвижным. В этом случае происходит обработка цилиндрической поверхности.

Основной параметр универсального токарно-винторезного станка — высота центров над станиной — определяет наибольший диаметр заготовки, которую можно установить и обработать на станке данной модели.

Другой основной параметр станка —аибнольшее расстояние между его центрами, определяет наибольшую длину обрабатываемой заготовки, причем это расстояние может быть разным у станка одной и той же модели. Так, у станков с диаметром обрабатываемой заготовки 500 мм расстояние между центрами может быть 700, 1000, 1400 и 2000 мм.

Токарно-винторезные станки характеризуются также максимальной частотой вращения шпинделя, наибольшим диаметром прутка, проходящего внутри шпинделя, и размером конуса шпинделя.

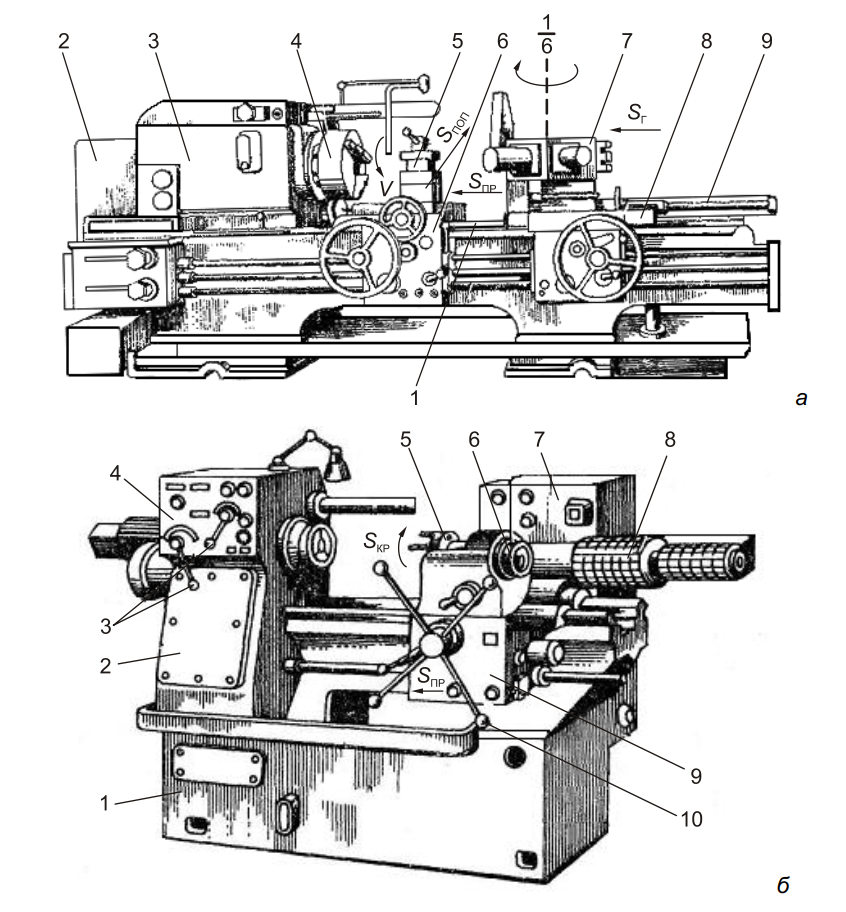

Обозначение модели станка 16К20 расшифровывается так: 1 — токарная группа, 6 — винторезный (подгруппа), К — модификация, 20 — расстояние от оси центров до суппорта в сантиметрах.

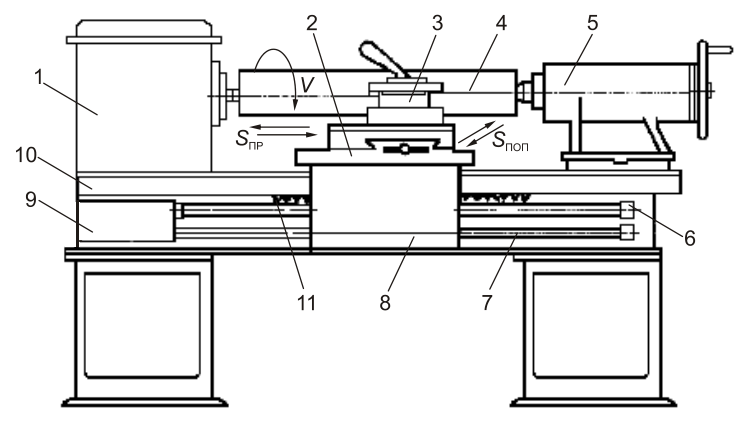

Функции основных узлов станка (рис. 17): электродвигатель через клиноременную передачу вращает вал коробки скоростей, расположенной в передней бабке 1 и служащей для изменения скорости вращения заготовки 4. От коробки скоростей через гитару сменных колес 10 вращение передается коробке подач 9, которая позволяет регулировать величину подачи и далее на ходовой валик 6 или ходовой винт 7. Винт используется только при нарезании резьбы резцом. Гитара служит для увеличения. Далее вращение передается в суппорт 2 на шестерню, которая, обкатываясь по неподвижной зубчатой рейке 11, двигает суппорт с резцами, установленными в четырехпозиционном резцедержателе 3. Поперечная подача осуществляется механизмом «винт–гайка». В заднюю бабку 5 вставляется инструмент (сверло, зенкер, развертка) или задний центр для поддержания конца длинной детали.

Одношпиндельные токарные автоматы применяют в крупносерийном и массовом производстве для изготовления мелких деталей из прутков и труб. По технологическому назначению они делятся на фасонно-отрезные, продольного точения и револьверные.

Рис. 17. Основные узлы и движения токарно-винторезного станка: 1 — передняя бабка; 2 — суппортная группа; 3 — резцедержатель; 4 — обрабатываемая заготовка; 5 — задняя бабка; 6 — ходовой винт; 7 — ходовой валик; 8 — фартук; 9 — коробка подач; 10 — гитара; 11 — рейка; V — скорость резания; Sпр — подача продольная; Sпоп — подача поперечная

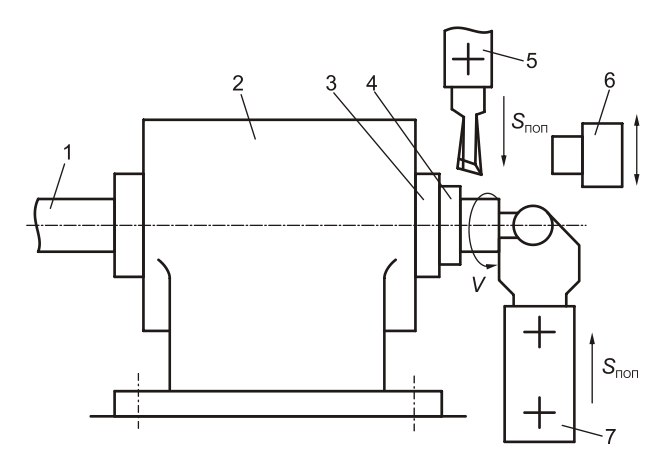

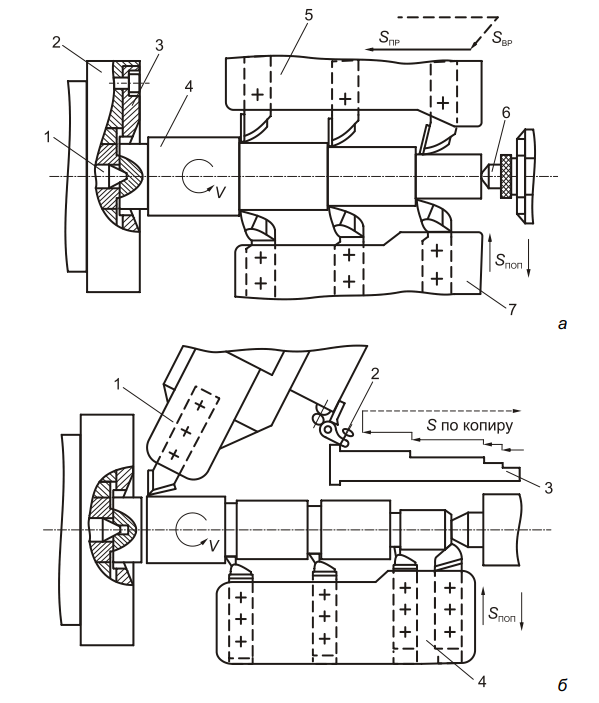

Фасонно-отрезные автоматы предназначены для изготовления коротких деталей сравнительно простой формы из прутка диаметром до 40 мм. Пруток 1 (рис. 18), закрепленный в цанговом патроне 4 шпинделя 3, вращающегося в подшипниках шпинделя-бабки 2, обрабатывается фасонными и отрезным резцами, установленными в двух-четырех суппортах 5 и 7. Суппорты сообщают резцам поперечную (радиальную или тангенциальную) подачу. Продольной подачи эти автоматы не имеют. Перед закреплением в патроне пруток с помощью специального устройства подается до отводимого упора 6. У отрезных автоматов, использующих заготовку в виде мотка проволоки, движения резания и подачи выполняются инструментом.

Рис. 18. Схема работы фасонно-отрезного автомата

На автоматах продольного точения изготавливают сравнительно длинные детали диаметром до 32 мм. Особенностью этих автоматов является то, что движение продольной подачи осуществляется в них не резцами, как обычно в станках токарной группы, а обрабатываемым прутком 1 (рис. 19, а). Это движение сообщает ему подвижная шпиндельная бабка 2, перемещающаяся по направляющим станины 6.

Рис. 19. Схемы работы одношпиндельных автоматов

Такая конструкция станка позволяет применять неподвижный люнет 3, который, предупреждая деформации прутка под действием сил резания, существенно повышает точность обработки. Люнет расположен непосредственно перед двумя-четырьмя поперечными суппортами 4 и 7 с закрепленными в них резцами. В процессе резания кручению и изгибу все время подвергается полное сечение необработанного прутка. Комбинируя движения продольной и поперечной подачи, можно получить ступенчатые, конические и фасонные поверхности без применения фасонных резцов. Сверление, зенкерование, нарезание резьбы метчиками или плашками производят с помощью специальных приспособлений 5, имеющих продольную подачу.

На современных автоматах продольного точения, управляемых системой ЧПУ, с помощью переднего блока осевого инструмента на главном шпинделе выполняется центровка, осевое сверление, нарезание резьбы метчиком и т. п. При помощи опциональной оснастки можно также осуществлять внецентровое сверление. Инструментальный блок для радиального сверления позволяет выполнять радиальное сверление, нарезание резьбы и другие операции.

В комбинированных моделях возможно совмещение перемещения по оси Z (продольного) и по оси С (управляемое вращение главного шпинделя).

Противошпиндель (S2) может работать аналогично главному шпинделю S1. Управляемая ось С синхронизирует противошпиндель с главным шпинделем. С помощью переднего блока осевого инструмента для работы на противошпинделе также выполняется центровка, осевое сверление, нарезание резьбы метчиком и т. п. Кроме того, возможно точение внешнего диаметра.

Револьверные автоматы представляют собой полностью автоматизированные револьверные станки. Они предназначены для изготовления деталей сложной формы, требующих выполнения значительного количества разнообразных переходов. Инструменты, работающие с продольной подачей, закреплены в револьверной головке 2 (рис. 19, б), смонтированной на продольном суппорте 3, а резцы, работающие с поперечной подачей, — в нескольких поперечных суппортах 1 и 4. Детали обычно изготавливают из прутков диаметром до 40 мм, однако при наличии автоматизированного загрузочного устройства можно обрабатывать и штучные заготовки.

Одношпиндельные токарные полуавтоматы выпускаются с горизонтальным (реже вертикальным) расположением оси шпинделя. Общее число режущих инструментов в наладке доходит до нескольких десятков. Все полуавтоматы этого типа делят на три вида: многорезцовые, копировальные и многорезцово-копировальные.

Многорезцовые токарные полуавтоматы применяют в крупносерийном и массовом производствах для обработки ступенчатых валов, втулок, поршней, шкивов, шестерен, блоков зубчатых колес и тому подобных деталей, устанавливаемых в центрах, в патроне или на оправке. Идея многорезцовой обработки заключается в том, что поверхность заготовки разбивают по длине на ряд участков, каждый из которых обрабатывают своим резцом, что позволяет существенно сократить машинное время. По компоновке многорезцовые полуавтоматы аналогичны универсальным токарным станкам, но отличаются наличием двух суппортов: продольного и поперечного. На продольном суппорте устанавливают проходные резцы, которые, врезаясь на определенную глубину резания, производят затем совместное обтачивание различных поверхностей заготовки. На поперечном суппорте, совершающем движение поперечной подачи, располагают подрезные, фасонные и канавочные резцы. Общий вид многорезцового полуавтомата показан на рис. 20. Обрабатываемую заготовку закрепляют на станке в центрах: переднем (в шпинделе коробки скоростей 2 передней бабки 3) и заднем (в пиноли задней бабки 5). Крутящий момент на заготовку передают кулачки специального зажимного патрона. На продольных направляющих станины 1 смонтированы нижний 6 и верхний 4 суппорты. Суппорты служат для одновременного закрепления нескольких резцов.

Особенность обработки заготовок на многорезцовых полуавтоматах состоит в том, что нижний суппорт имеет только продольную подачу, а верхний — только поперечную. Поэтому на нижнем суппорте закрепляют все резцы, работающие с продольной подачей (проходные); на верхнем суппорте — все резцы, работающие с поперечной подачей (подрезные, прорезные, фасонные, галтельные и для обтачивания фасок). При наладке многорезцового полуавтомата резцы устанавливают

и закрепляют относительно заготовки так, чтобы одновременно обрабатывалось несколько ее поверхностей. Быстрое и точное закрепление резцов осуществляют с помощью эталонной детали или шаблона, устанавливаемых на станке.

Рис. 20. Общий вид токарного многорезцового полуавтомата

На токарных многорезцовых полуавтоматах обтачивают только наружные поверхности заготовок: цилиндрические, конические, фасонные, плоские торцовые, кольцевые канавки, галтели, фаски.

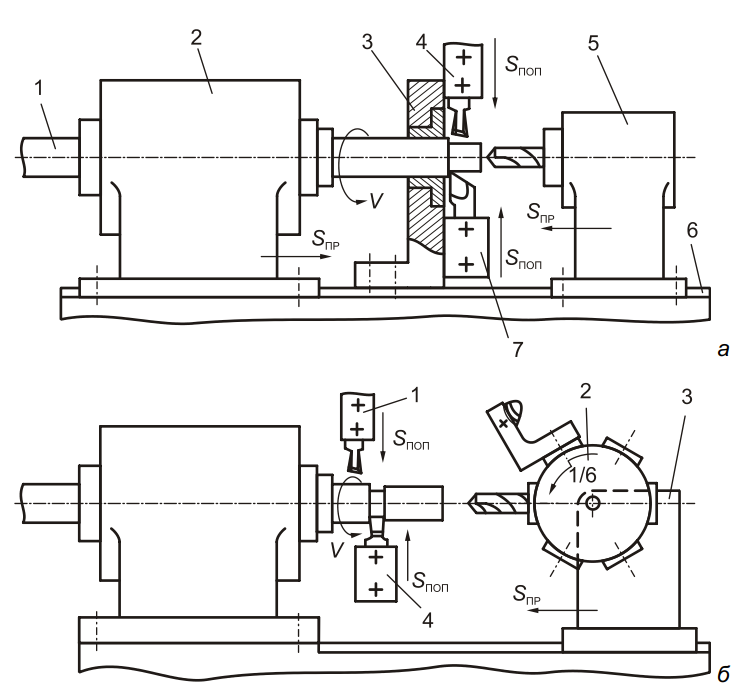

На рис. 21, а приведена схема работы многорезцового полуавтомата. Заготовка вала 4 установлена на центрах. Крутящий момент передает заготовке от шпинделя самозахватывающий поводковый патрон 2 и утопающий центр 1, обеспечивающий базирование заготовки по центровому отверстию и торцу.

Для центрирования по правому центровому отверстию предусмотрен вращающийся центр 6, находящийся в пиноли задней бабки станка. При выполнении операции продольный верхний суппорт 5 совершает движения врезания Sвр, рабочей подачи sпр и отвода в исходное положение, а поперечный нижний суппорт 7 совершает рабочий ход Sпоп на заготовку v, холостой ход в исходное положение (на многорезцовых полуавтоматах более ранних выпусков суппорты располагались в горизонтальной плоскости: продольный суппорт был передним, а поперечный — задним).

При многорезцовой обработке на заготовку действует сразу несколько сил резания, поэтому она должна быть достаточно жесткой. Точность обработки не может быть высокой, на нее влияют погрешности установки резцов — их неодинаковое изнашивание и изменение суммарной силы резания по мере вступления в работу очередных резцов. Поэтому на многорезцовых станках выполняют черновое или получистовое точение. По сравнению с однорезцовым обтачиванием скорость резания необходимо снижать для повышения периода стойкости инструмента и сокращения числа трудоемких переналадок. В результате во многих случаях при обработке многоступенчатых валов (в том числе нежесткой конструкции, а также деталей с коническими и фасонными поверхностями) более эффективным может оказаться метод однорезцового обтачивания, осуществляемый на копировальных токарных полуавтоматах.

Рис. 21. Схемы работы одношпиндельных полуавтоматов

Копировальные полуавтоматы позволяют вести обработку при меньших мощностях привода, поскольку основной профиль заготовки обрабатывается всего одним резцом. Полуавтомат имеет гидравлический привод для перемещения суппортов и зажима заготовки, а также гидрокопировальное устройство для воспроизведения профиля детали по копиру. Верхний копировальный суппорт 1 (рис. 21, б) с установленным на нем проходным резцом, совершающий движение продольной подачи, имеет также поперечное перемещение. С помощью следящей гидросистемы (на схеме не показанной) копировальный суппорт точно повторяет движения щупа 2, находящегося в постоянном контакте с неподвижным копиром 3 или эталонной деталью. Кроме копировального суппорта имеются один-два нижних поперечных суппорта для подрезки уступов, прорезания канавок и снятия фасок. Суппорты расположены почти вертикально (под углом 75° к горизонтальной плоскости), что облегчает обзор зоны обработки. На копировальных полуавтоматах все движения, кроме вращения заготовки, осуществляются от гидропривода, который обеспечивает рабочие подачи и быстрый отвод суппортов, движение копирования, поджим пиноли задней бабки, растормаживание и торможение шпинделя. Эти полуавтоматы обладают значительными преимуществами перед многорезцовыми полуавтоматами, снабженными кулачковыми распределительными валами, т. к. гидравлический привод облегчает и упрощает автоматизацию, снижая продолжительность наладочных работ и уменьшая подготовительно-заключительное время.

Третья разновидность одношпиндельных токарных полуавтоматов — многорезцово-копировальные — сочетает лучшие качества двух предыдущих видов полуавтоматов. Это гидрофицированные станки, на которых копирование может вестись с одного-двух верхних копировальных суппортов, независимо каждым от своего копира, а один-два нижних поперечных суппорта также могут проводить обработку независимо многими резцами.

Для повышения производительности в условиях крупносерийного и массового производств применяют многошпиндельные токарные автоматы и полуавтоматы, имеющие несколько (4–12, чаще 4, 6 или 8) одновременно работающих шпинделей. У многошпиндельных автоматов шпиндели расположены горизонтально, у многошпиндельных полуавтоматов — горизонтально или вертикально.

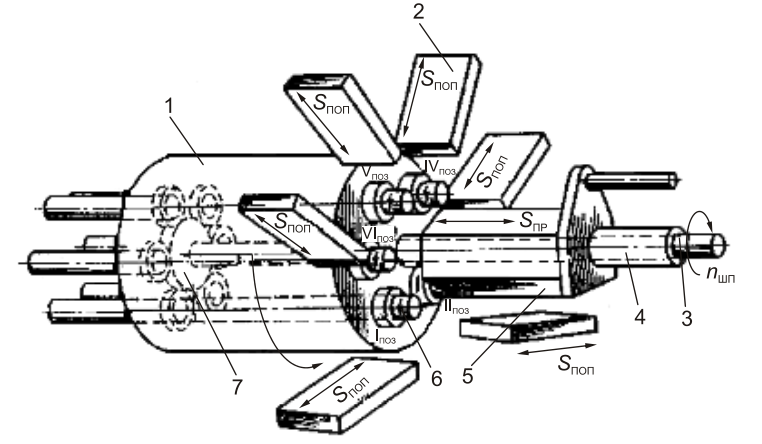

На рис. 22 показана схема работы шестишпиндельного токарного автомата. В основном узле автомата — шпиндельном блоке 1 — расположены шесть шпинделей 6, в каждом из которых с помощью цангового патрона закреплен пруток (заготовка). Каждый шпиндель занимает определенное положение — позицию.

Рис. 22. Схема работы шестишпиндельного токарного автомата

В процессе выполнения операции шпиндельный блок периодически поворачивается и шпиндели переходят в новые позиции (из позиции I в позицию II, из позиции II — в позицию III и т. д.). Каждый пруток последовательно обрабатывается на шести позициях инструментами, установленными на поперечных суппортах 2 и на одном продольном суппорте 5 (скользящем по штанге 4), обслуживающем все позиции. В каждой позиции выполняется определенный технологический переход (или совокупность переходов), после чего суппорты быстро отводятся назад,

а шпиндельный блок 1 поворачивается на 60°. В позиции VI резец поперечного cуппорта отрезает готовую деталь. Вращение шпиндели получают от вала 3 через зубчатое колесо 7.

Рабочий цикл определяется временем обработки в позиции с наиболее трудоемким переходом (или совокупностью переходов). Поэтому технологический процесс автоматной операции разрабатывают так, чтобы машинное время обработки во всех позициях было примерно одинаковым. При разработке технологического процесса следует по возможности совмещать переходы, выполняемые продольными и поперечными суппортами.

На многошпиндельных токарных автоматах осуществляют центрование, черновое, чистовое и фасонное обтачивание, подрезку торцов и уступов, снятие фасок, проточку канавок, сверление, зенкерование и развертывание отверстий, нарезание внутренних и наружных резьб, фрезерование шлицев и отрезку. Кроме того, можно выполнять обработку без снятия стружки: накатку рифлений, резьбы, раскатку отверстий и т. п.

Многошпиндельные токарные автоматы выпускают для обработки прутка максимальным диаметром от 16 до 125 мм.

Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из литых или штампованных заготовок, а также из кусков проката. На этих станках выполняют точение и растачивание цилиндрических, конических и фасонных поверхностей, сверление, зенкерование, развертывание, нарезание резьбы и другие виды токарной обработки.

Горизонтальные многошпиндельные полуавтоматы обычно проектируют на базе многошпиндельных автоматов. Главное отличие этих полуавтоматов состоит в том, что штучные заготовки устанавливают в патрон вручную. Поэтому шпиндель, попадающий в загрузочную позицию, останавливают, чтобы снять готовую деталь и установить новую заготовку, в то время как все остальные шпиндели продолжают вращаться, обрабатывая детали. По окончании загрузки шпиндель начинает вращаться, и после поворота шпиндельного блока заготовка, попадая в очередную позицию, обрабатывается. В загрузочной позиции имеются устройства для включения и выключения вращения шпинделя и зажима заготовки в патроне. В остальном горизонтальные многошпиндельные полуавтоматы не отличаются от автоматов. На полуавтоматах отрабатывают заготовки диаметром 100–250 мм.

Токарную обработку средних и крупных штучных заготовок удобно проводить на вертикальных многошпиндельных полуавтоматах. Их вертикальная компоновка облегчает загрузку тяжелых заготовок и снятие обработанных деталей. Шпиндели станка разгружены от изгибающей нагрузки, создаваемой весом заготовки. Станок занимает мало места.

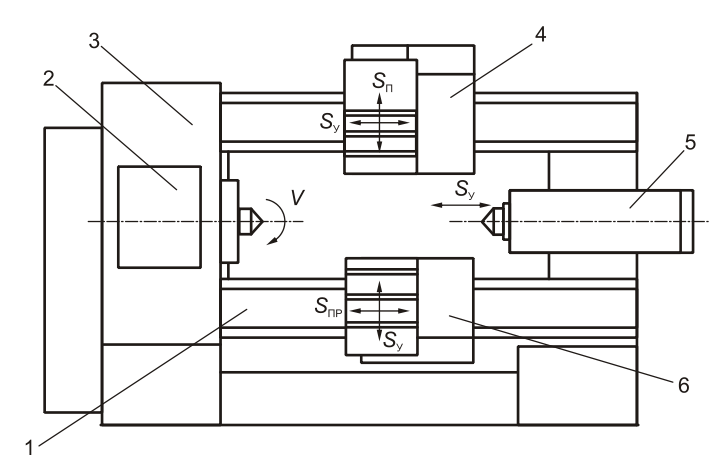

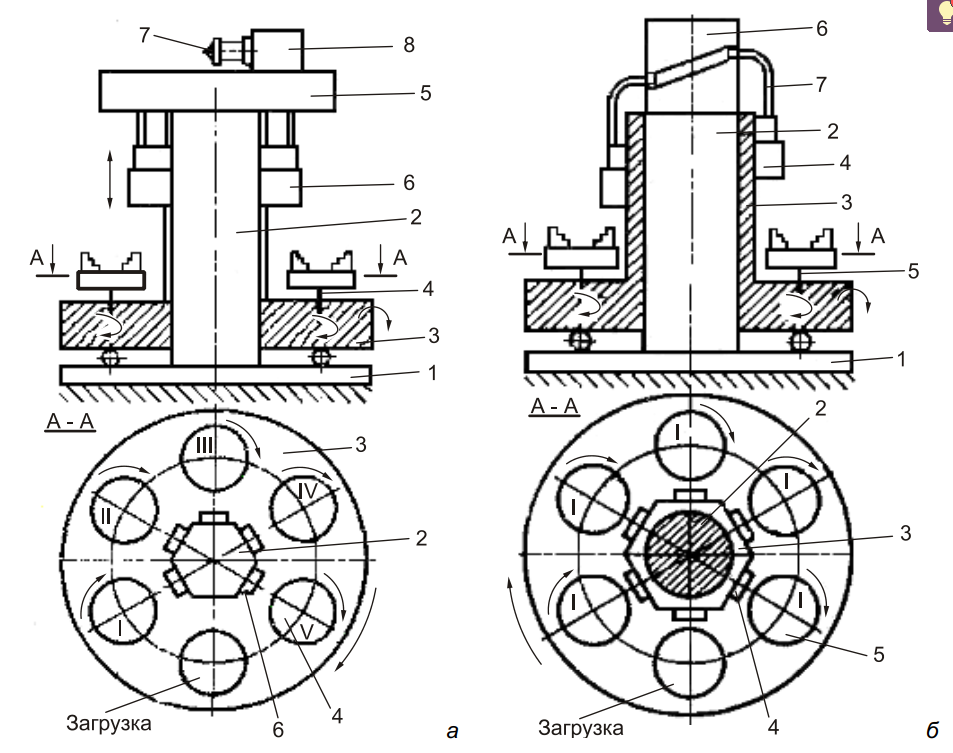

Различают вертикальные многошпиндельные полуавтоматы параллельного и последовательного действия. Станки параллельного действия представляют собой несколько одношпиндельных станков, соединенных в единый агрегат. Схема работы такого полуавтомата приведена на рис. 23, б. Относительно неподвижной колонны 1, закрепленной на основании, медленно вращается шпиндельный блок 3 со шпинделями и патронами с установленными в них заготовками. По вертикальным направляющим шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного барабанного кулачка 4, закрепленного на колонне 1. Суппорты, вступающие в работу один за другим по мере вращения шпиндельного блока, оснащены одинаковыми комплектами режущего инструмента и обрабатывают одинаковые детали. Снимают обработанную деталь и устанавливают новую заготовку в загрузочной позиции, соответствующей предельному верхнему положению суппорта, где шпиндель не вращается. Существуют также станки параллельного действия, у которых шпиндельный блок периодически поворачивается на угол, зависящий от числа шпинделей станка (45°, 60° и т. д.). В этих полуавтоматах все суппорты вступают в работу одновременно.

Рис. 23. Принципиальные схемы полуавтоматов последовательного (а) и параллельного (б) действия

В вертикальных многошпиндельных полуавтоматах последовательного действия каждый шпиндель последовательно занимает ряд позиций, в которых производятся различные переходы в соответствии с принятым технологическим процессом. На рис. 23, а приведена схема работы шестишпиндельного полуавтомата. На основании 5 установлена неподвижная шестигранная колонна 2, вокруг которой периодически поворачивается круглый стол (шпиндельный блок) 4 с шестью шпинделями 3. Пять суппортов 1 одновременно обслуживают пять шпинделей. Заготовку устанавливают в неподвижный патрон на загрузочной позиции, не имеющей суппорта. После поворота стола на 60° шпиндель начинает вращаться и деталь обрабатывается в позиции 1. Затем стол снова поворачивается, перемещая заготовку в позицию 2 и т. д. (при каждом повороте стола все суппорты поднимаются вверх). Таким образом, в каждой позиции осуществляется определенный технологический переход (или совокупность переходов), и по окончании операции в загрузочную позицию приходит обработанная деталь. Станок приводится в действие от электродвигателя 6 через редуктор 7.

От рассмотренных горизонтальных многошпиндельных полуавтоматов вертикальные полуавтоматы отличаются тем, что работа шпинделей и суппортов в отдельных позициях независима в своей кинематической настройке. На вертикальных многошпиндельных полуавтоматах применяют суппорты различной конструкции. Вертикальный суппорт, работающий лишь с вертикальной подачей, предназначен для продольного точения, растачивания, сверления и т. ипв. еУрнсальный суппорт позволяет вести обработку последовательно с вертикальной и поперечной или наклонной подачей (обтачивание конусов). Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной с вертикальной и другой с поперечной подачей. Для обработки нецентральных отверстий применяется суппорт с приводом сверлильной головки, а для обработки центральных отверстий — суппорт с расточной головкой.

На токарно-револьверных станках в мелко- и среднесерийном производстве изготавливают детали сложной конфигурации, требующие при обработке последовательного применения разнообразного режущего инструмента. На этих станках можно выполнять все основные токарные работы.

Конструктивно револьверные станки отличаются от универсальных токарных станков отсутствием задней бабки, гитары сменных шестерен и ходового винта. В отличие от суппорта универсального токарного станка с тремя салазками и резцедержателем револьверный суппорт, имеющий одну (продольную) подачу по направляющим станины, несет на себе револьверную головку с отверстиями (гнездами), в которых с помощью вспомогательного инструмента (державок, переходных втулок, сверлильных патронов) устанавливают различный режущий инструмент (резцы, сверла, зенкеры, развертки, метчики, плашки). При наличии специальных комбинированных державок в одном гнезде головки можно закрепить несколько инструментов. В процессе выполнения операции револьверную головку периодически поворачивают вокруг ее оси; при этом инструменты, последовательно занимающие рабочую позицию, обрабатывают заготовку за несколько переходов. Часто револьверные станки имеют кроме револьверного поперечный суппорт, используемый для закрепления инструментов, работающих с поперечной подачей.

Принципиальное отличие револьверных станков от универсальных токарных — наличие системы упоров, автоматически выключающих в требуемый момент движение подачи. Это позволяет вести обработку по методу автоматического получения размеров и обходиться без измерений, сокращая тем самым вспомогательное время.

Револьверные станки более производительны по сравнению с универсальными. Сокращение оперативного времени, складывающегося из основного и вспомогательного времени, достигается за счет уменьшения обоих этих слагаемых. Основное время сокращается за счет применения многоинструментных державок (совмещения нескольких переходов на одной позиции) и одновременной обработки заготовки инструментом, установленным на револьверной головке и поперечном суппорте. Вспомогательное время сокращается за счет предварительной наладки станка на обработку заготовки многими инструментами и быстрой смены инструмента поворотом головки.

Наладка токарно-револьверного станка (установка в определенном порядке в револьверной головке и поперечном суппорте вспомогательного и режущего инструмента и настройка упоров хода суппорта) довольно сложна и трудоемка. Поэтому применение револьверных станков считают рациональным при размере партии обрабатываемых заготовок не менее 10–20 шт. В условиях крупносерийного и массового производства револьверные станки вытесняются более производительными токарными автоматами и полуавтоматами.

В зависимости от вида заготовок различают прутковые и патронные револьверные станки. Как правило, станки малого размера — прутковые, среднего — прутковые и патронные, крупные — обычно патронные. Для закрепления на патронных станках штучных заготовок (отливок, штамповок) применяют ту же технологическую оснастку, что и на универсальных токарных станках (за исключением центров). Прутки разного сечения (круглые, шестигранные, квадратные и т. п.), а также трубы обычно закрепляют в цанговых патронах. Выпускают револьверные станки для обработки прутков диаметром 10–100 мм и для обработки штучных заготовок диаметром 25–630 мм.

По конструкции револьверной головки различают станки с вертикальной и горизонтальной осью вращения головки. Головки с вертикальной осью обычно бывают призматическими и имеют шесть граней с гнездами для установки инструмента. Головки с горизонтальной осью вращения имеют цилиндрическую форму, причем ось может быть либо параллельна, либо перпендикулярна оси шпинделя станка (последняя конструкция револьверной головки характерна для токарно-револьверных автоматов).

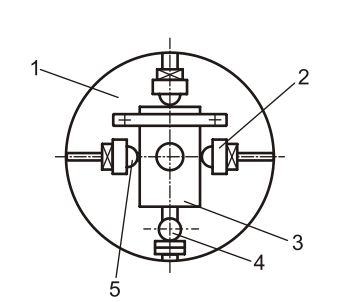

Движение подачи сообщается инструментам, закрепленным в шести гнездах револьверной головки 7 и резцедержателе 5 поперечного суппорта с фартуком 6 (рис. 24, а). Револьверная головка вместе с продольным (револьверным) суппортом 8 совершает движение продольной подачи Sпрод, а салазки поперечного суппорта — движение поперечной подачи Sпоп и продольной подачи Sпрод. После выполнения перехода револьверный суппорт отводится в крайнее правое положение и головка поворачивается на 1/6 оборота, вводя в рабочую позицию новый инструмент или комплект инструментов. Упоры, выключающие движение продольной подачи револьверного суппорта, установлены на барабане 9.

На рис. 24, б приведен общий вид револьверного станка с горизонтальной осью вращения револьверной головки. На станине 7 закреплены шпиндельная бабка 4

с коробкой скоростей и коробка подач 2 с рукоятками 3 переключения подвижных блоков. По продольным направляющим станины может перемещаться продольный суппорт 9 с револьверной головкой 5, имеющей 16 гнезд для установки инструмента. Ручное перемещение суппорта осуществляется штурвалом 10, механическое перемещение Sпр — от коробки подач. Поперечная (круговая) подача Sкp на станках с горизонтальной осью вращения револьверной головки, параллельной оси шпинделя, осуществляется медленным вращением головки маховичком 6, поэтому поперечного суппорта на таких станках нет. Смену инструмента производят быстрым поворотом головки. В электрошкафу 7 размещено электрооборудование станка.

Рис. 24. Токарно-револьверные станки

Особенность станка — наличие командоаппарата, который вместе с барабаном упоров 8 сидит на одной оси с револьверной головкой и поворачивается вместе с ней. Шесть кулачков командоаппарата при движении или повороте револьверной головки действуют на конечные выключатели, управляющие электромагнитными муфтами коробок скоростей и подач станка. Командоаппарат служит для предва-

рительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Станок оснащен гидравлическим механизмом подачи и зажима прутка, копировальной линейкой для обтачивания конических поверхностей и устройством для нарезания резьбы резцом или гребенкой.

Движением шпинделей и суппортов у старых автоматов и полуавтоматов управляют кулачки. При смене изготавливаемой детали требуется новый комплект кулачков. Поэтому их целесообразно применять в массовом производстве.

Современные автоматы и вообще станки оснащают системами числового программного управления (ЧПУ). Программу записывают на перфоленте или магнитном носителе. При смене изготавливаемой детали достаточно сменить перфоленту, диск или дискету. Становится возможным применение автоматов и в мелкосерийном производстве.

Токарно-карусельные станки бывают одно- и двухстоечными. Диаметр карусели составляет 0,5–21 м. Это позволяет обрабатывать заготовки диаметром до 24 м. На рис. 25, а показан общий вид двухстоечного токарно-карусельного станка. Станок состоит из карусели 12, смонтированной на станине 1, и стоек 2, соединенных между собой поперечиной 6. По вертикальным направляющим стоек перемещается в вертикальной плоскости подвижная траверса 3. В зависимости от высоты обрабатываемой заготовки траверсу устанавливают на определенном уровне от плоскости карусели. На подвижной траверсе размещены верхний суппорт 5 с коробкой подач 4 и револьверный суппорт 7 с револьверной головкой 8 и коробкой подач 9. Коробки подач 4 и 9 имеют независимый привод. На правой стойке установлен боковой суппорт 10 с коробкой подач 11.

Движения узлов станка показаны на рис. 25, б. Режущий инструмент закрепляют в резцедержателях верхнего и бокового суппортов и гнездах револьверной головки. Каждый из суппортов имеет горизонтальную и вертикальную подачи. В зависимости от характера обрабатываемой поверхности включают ту или иную подачу.

Рис. 25. Схема обработки заготовки на токарно-карусельном станке: а — общий вид станка; б — движения узлов

Одностоечные токарно-карусельные станки имеют вертикальный револьверный и боковой суппорты. На токарно-карусельных станках обтачивают наружные и растачивают внутренние цилиндрические и конические поверхности, обтачивают фасонные поверхности, сверлят, зенкеруют и развертывают отверстия, обтачивают плоские торцовые поверхности. Специальные приспособления позволяют нарезать резьбы резцами, обрабатывать сложные фасонные поверхности по электрокопиру, а также фрезеровать бобышки и пазы, шлифовать плоские поверхности и выполнять другие виды обработки. На станках ведут многоинструментальную обработку одновременно нескольких поверхностей заготовки.

Зубчатое колесо большого диаметра обрабатывают одновременно несколькими инструментами (рис. 25). Наружную цилиндрическую поверхность обтачивают проходным резцом, закрепленным в резцедержателе бокового суппорта (подача резца вертикальная). Торец обода колеса обтачивают подрезным резцом, который закреплен в резцедержателе верхнего суппорта (подача резца горизонтальная). Отверстия растачивают двумя проходными расточными резцами, закрепленными в специальной державке, установленной в гнезде револьверной головки (с вертикальной ее подачей).

Для обработки сложных заготовок в виде тел вращения применяют токарные многоцелевые станки. У них вместо револьверной головки установлены магазины с большим числом различных инструментов. Кроме того, такие станки снабжены приспособлениями для фрезерования и сверления отверстий в различных местах заготовки.

Современные токарные центры с ЧПУ выполняют обработку торцевых несоосных и радиальных гладких и резьбовых отверстий, фрезерование радиальных и торцовых прямолинейных пазов, радиальные лыски и фасонные пазы, обрабатывают нерадиально расположенные отверстия, с перехватом обрабатывают детали с двух сторон.