Содержание страницы

Современное металлообрабатывающее производство, управляемое числовым программным управлением (ЧПУ), немыслимо без высокоточной и эффективной инструментальной оснастки. От ее качества, универсальности и скорости смены напрямую зависят производительность оборудования, точность обработки деталей и общая рентабельность предприятия. Исторически первые системы вспомогательного инструмента были цельными, однако требования к гибкости и автоматизации производства привели к созданию и повсеместному внедрению более прогрессивных — модульных инструментальных систем. В этой статье мы проведем детальный анализ обоих подходов, их конструктивных особенностей, преимуществ и недостатков, а также рассмотрим практические аспекты их применения.

1. Монолитные (цельные) инструментальные системы: Надежность с ограничениями

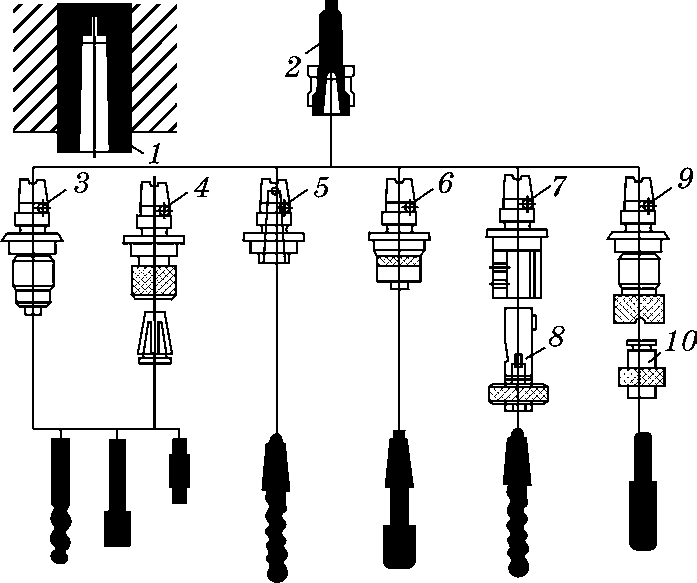

На заре развития станков с ЧПУ доминировали цельные, или монолитные, инструментальные системы. Конструктивно такая система представляет собой единый узел, где каждый элемент вспомогательного инструмента (оправка, патрон) жестко связывает посадочное место шпинделя станка с хвостовиком режущего инструмента. Основная задача такой оснастки — обеспечить максимально точное и жесткое соединение.

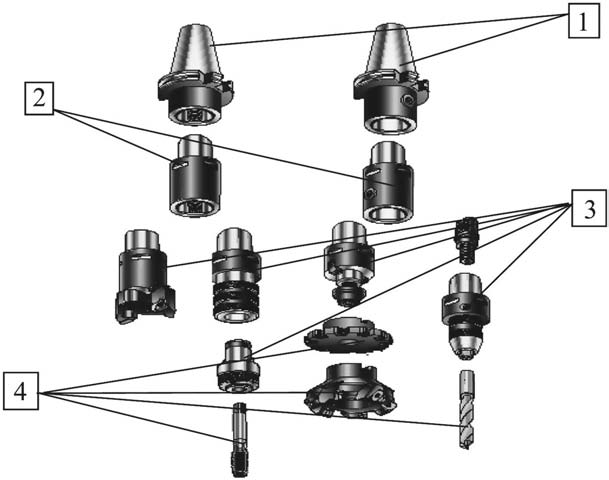

Такая конструкция, изображенная на рисунке 1, обладает высокой жесткостью, однако в условиях современного многономенклатурного производства ее недостатки становятся критичными. Для каждого станка, даже с незначительно отличающимися параметрами шпинделя, требуется свой уникальный набор оснастки. Это приводит к раздуванию номенклатуры на складе, что особенно неудобно для станков с автоматической сменой инструмента (АСИ). Представьте обрабатывающий центр, где для выполнения операции может потребоваться десяток сверл или фрез с одинаковыми хвостовиками. При монолитном подходе для каждого из них необходима отдельная, массивная и дорогостоящая оправка.

Рис. 1. Инструментальная система, состоящая из монолитных конструкций вспомогательного инструмента

Ключевыми минусами цельных систем являются:

- Высокая материалоемкость: Каждый инструмент представляет собой массивную металлическую конструкцию, что увеличивает затраты на материалы и общий вес инструментального магазина.

- Низкая универсальность: Оснастка жестко привязана к конкретному типу конуса шпинделя и не может быть адаптирована для других станков без полной замены.

- Неэффективное хранение: Необходимость иметь огромный парк разнообразной оснастки усложняет логистику и требует больших складских площадей.

- Высокие эксплуатационные расходы: При поломке или износе посадочного места под инструмент приходится заменять весь дорогостоящий узел целиком.

2. Модульные инструментальные системы: Гибкость и экономия как стандарт

Революционным шагом в развитии инструментальной оснастки стало внедрение модульного принципа. Модульная система — это конструктор, состоящий из стандартизированных и взаимозаменяемых элементов, которые позволяют собирать инструментальную наладку для решения конкретной технологической задачи. Этот подход кардинально меняет философию оснащения производства.

Как показано на рисунке 2, стандартная модульная система включает в себя несколько ключевых компонентов:

- Базовый корпус (держатель): Это основной элемент, который устанавливается непосредственно в шпиндель станка. Он унифицирован под конкретный тип конуса (например, 7:24 по ГОСТ 25827-2014 или HSK по ГОСТ Р ИСО 12164-1-2013) и содержит элементы для захвата манипулятором системы АСИ.

- Переходники (удлинители, адаптеры): Промежуточные модули, которые соединяют базовый корпус с держателем инструмента. Они позволяют регулировать вылет инструмента, изменять диаметр, а также могут выполнять специальные функции, например, гасить вибрации (виброгасящие оправки).

- Держатели инструмента (патроны, оправки): Конечные модули, предназначенные для непосредственного зажима режущего инструмента (фрезы, сверла, развертки). Это могут быть цанговые, гидравлические, термо- или силовые патроны.

- Режущий инструмент: Непосредственно сам инструмент (фреза, сверло и т.д.), который выполняет операцию резания.

Рис. 2. Структура модульной инструментальной системы

Главное преимущество такого подхода — универсальность. Имея набор базовых корпусов для разных станков, можно использовать один и тот же комплект переходников и держателей для оснащения всего парка оборудования, что демонстрируется на примерах ниже.

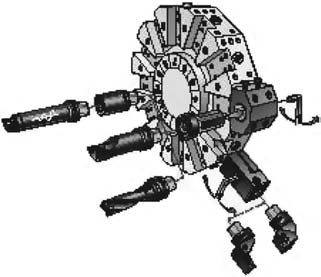

3. Практическое применение и универсальность модульных систем

Модульный принцип позволяет с легкостью создавать инструментальные наладки для станков различных технологических групп, используя общие компоненты. Это наглядно показано на рисунках 3 и 4, где одни и те же элементы могут быть интегрированы в оснастку как для токарных, так и для фрезерно-сверлильно-расточных обрабатывающих центров.

Например, держатели для инструмента малых диаметров (патроны, цанги) могут быть установлены через соответствующие переходники на базовые корпуса с различными типами конусов шпинделя: от распространенных 7:24 № 40 и 7:24 № 50 до высокоскоростных HSK63 или HSK100. Это радикально сокращает общую номенклатуру необходимой оснастки и упрощает управление инструментальным хозяйством.

Сравнительный анализ номенклатуры: Монолитный против Модульного подхода

Чтобы оценить разницу на практике, рассмотрим условный станок с инструментальным магазином на 48 позиций.

При использовании монолитных конструкций, для полного оснащения станка потребуется закупить и хранить огромный перечень оснастки, включающий:

- Переходные втулки для инструмента с конусами Морзе (размеры 0, 1, 2, 3, 4, 5);

- Специализированные втулки для сверл, зенкеров и разверток с конусами Морзе (0, 1, 2, 3, 4);

- Торцевые оправки под различные посадочные диаметры фрез (16, 22, 27, 32, 40, 50 мм);

- Оправки для дисковых фрез с аналогичным диапазоном диаметров (16, 22, 27, 32, 40, 50 мм);

- Оправки для насадного инструмента (развертки, зенкеры) с посадочными отверстиями (13, 16, 19, 22, 27, 32, 40, 50 мм);

- Отдельные цанговые патроны для зажима концевых фрез;

- Отдельные цанговые патроны для зажима сверл;

- Различные типы высокоточных патронов: гидропластовые, гидравлические, термопатроны;

- Специализированные расточные оправки;

- Резьбонарезные патроны с компенсацией.

При переходе на модульную систему, состав инструментального парка становится значительно компактнее и логичнее:

- Базовые корпуса: Их количество равно емкости магазина (48 шт.) плюс небольшой запас (2–3%) для компенсации износа или повреждений. Все корпуса имеют одинаковый конус для установки в шпиндель.

- Набор переходных элементов и держателей: Универсальные модули для зажима инструмента — цанговые, гидравлические, термопатроны, виброгасящие удлинители, расточные головки и т.д. Их количество определяется реальной потребностью в одновременно используемых инструментах, а не количеством мест в магазине.

- Комплект цанг и втулок: Расходные элементы для адаптации патронов под различные диаметры хвостовиков инструмента.

Экономия очевидна: вместо десятков видов массивных оправок предприятие инвестирует в универсальные базовые держатели и необходимый набор компактных и более дешевых функциональных модулей.

4. Ключевые эксплуатационные преимущества модульных систем

Несмотря на то, что модульные системы требуют высочайшей точности при изготовлении соединительных поверхностей, их эксплуатационные достоинства полностью оправдывают затраты.

Оптимизация материалоемкости и снижение веса

В модульной наладке только базовый корпус является массивным элементом. Остальные компоненты (переходники, патроны) значительно компактнее и легче своих монолитных аналогов. Это снижает общую массу инструмента в магазине, уменьшает нагрузку на механизм АСИ и шпиндельные подшипники, особенно при работе на высоких скоростях.

Высокая виброустойчивость и демпфирование

Это одно из самых интересных преимуществ. В монолитной конструкции вибрации, возникающие при резании, беспрепятственно распространяются от инструмента к шпинделю. В модульной системе каждое стыковое соединение (конус в конусе, цилиндр в цилиндре) работает как фрикционный демпфер. Микроскопические смещения и трение на поверхностях стыка эффективно гасят (рассеивают) энергию вибрационной волны. Результат — повышение чистоты обработанной поверхности, увеличение стойкости режущего инструмента и снижение риска повреждения шпинделя.

Экономическая эффективность и ремонтопригодность

При аварийной ситуации, например, при столкновении инструмента с деталью или элементами станка, в монолитной системе из строя выходит вся дорогостоящая оправка. В модульной же системе, как правило, повреждается только один или два конечных элемента — патрон или переходник. Замена одного модуля обходится в разы дешевле, чем покупка цельной оправки, что существенно снижает эксплуатационные издержки.

Заключение

Переход от цельных к модульным инструментальным системам стал логичным и необратимым этапом эволюции технологий металлообработки. Если монолитные конструкции все еще могут находить применение в узкоспециализированных, массовых производствах с неизменной номенклатурой, то для современного гибкого предприятия модульный принцип является безальтернативным стандартом. Гибкость, универсальность, экономическая эффективность и превосходные технические характеристики, такие как виброустойчивость, делают модульные системы ключевым фактором в достижении высокой производительности и конкурентоспособности на рынке металлообработки.