Содержание страницы

Обработка крупногабаритных деталей — это один из ключевых процессов в производстве авиационной, транспортной, энергетической и тяжелой промышленности. Особое внимание при этом уделяется деталям с оребрением, поскольку ребра жесткости обеспечивают прочность конструкции при минимальном весе. Такие элементы широко используются в авиации, судостроении, космической отрасли и машиностроении. Сложность обработки заключается в больших габаритах, необходимости высокой точности, а также в особенностях крепления и сохранения теплового равновесия при механической обработке.

Наравне с техническими нюансами, значительное значение имеет историческая эволюция подходов к обработке массивных конструкций с оребрением. Совершенствование станочного оборудования, систем ЧПУ и CAD/CAM-технологий кардинально изменило способы производства, повысив точность и скорость выполнения операций.

Истоки обработки крупногабаритных деталей восходят к временам индустриализации. Уже в XIX веке паровые машины, локомобили и первые станки требовали массивных элементов с повышенной жесткостью, что стало толчком к созданию первых станков с длинными столами и мощными суппортами. Однако настоящая революция произошла в XX веке с приходом авиации и космонавтики: алюминиевые сплавы и требования к снижению веса конструкции вынудили инженеров внедрять элементы с оребрением, которые при малом весе сохраняли высокую жесткость.

Первоначально такие детали обрабатывались вручную, на фрезерных станках с низкой автоматизацией. Это требовало значительных затрат времени и опыта от операторов. С появлением числового программного управления в середине XX века стали возможны высокоточные многокоординатные обработки, в том числе и сложных оребренных конструкций.

1. Обработка крупногабаритных деталей с односторонним оребрением

Процесс механической обработки крупногабаритных деталей, обладающих односторонним оребрением, требует особого подхода, особенно при их установке. Используются вакуумные столы или специализированные приспособления, позволяющие обеспечить полноценную обработку контурных элементов по всей высоте детали (см.здесь).

Эффективная последовательность операций может быть реализована в следующей технологической цепочке:

- Проанализировать данные сертификата на плиту: проверить остаточное растяжение. Если его значение не соответствует требованиям нормативной документации, то использование такой плиты для производства крупных панелей крайне нежелательно из-за риска значительного коробления заготовки после фрезерования.

- Разместить плиту на рабочем столе станка и при помощи контактного измерительного датчика зафиксировать наиболее высокую точку поверхности. На основе этих данных провести расчёт возможности изготовления требуемой детали, руководствуясь следующими уравнениями:

(1)

(1)

![]() (2)

(2)

Здесь: Л — коробление заготовки; h — максимальная высота элемента детали, мм; H — максимальная высота заготовки на столе, мм; Hпл — толщина плиты, мм; Rz — высота микронеровностей, мм; Ta — глубина повреждённого слоя, мм.

Формула, определяющая величину припуска на удаление со стороны базовой поверхности, имеет вид:

![]() (3)

(3)

Удаление большего количества материала именно с базовой стороны обосновано тем, что уровень остаточных напряжений здесь значительно выше, чем в центре. Поскольку при удалении большого припуска напряжения уменьшаются, это способствует минимизации коробления. В противоположность этому, на ребристой стороне — площадь минимальна, а напряжения выше, что влияет на деформацию.

Данный эффект выражается через следующее условие:

(4)

(4)

Где: Fбаз — площадь базовой стороны, мм2; IFmin — суммарная площадь торцов ребер, мм2; 8max — поверхностные остаточные напряжения, МПа; 8min — напряжения в центральной части, МПа.

Аналогичный подход применяется при работе с прессованными заготовками.

- Выполнить контурную резку на установке гидроабразивной обработки, оставляя дополнительный припуск 5–10 мм. Это действие позволяет минимизировать тепловые и механические деформации в последующих операциях. Также на отходы следует перенести данные о материале и ориентации волокон.

- Произвести установку заготовки на станке, исключив любые механические деформации. Крепежи не должны ограничивать доступ к базовой поверхности, и избыточное прижатие плиты строго запрещено.

- Фрезеровка базовой поверхности должна выполняться согласно условиям, изложенным в пункте 3.

- С целью уменьшения внутренних напряжений и повышения точности, выполнить предварительное фрезерование по наружному контуру при закреплении заготовки на вакуумных модулях. Необходимо сохранить припуск, перенести маркировку и после этого удалить оставшийся материал со стола.

- Установить плиту на вакуумный стол (или блоки) повторно. Выполнить привязку координат с использованием датчика.

- Произвести черновое фрезерование как внутренних, так и наружных участков, соблюдая принцип температурного баланса материала (см. здесь).

- Переход к получистовой обработке — операция аналогичная черновой, но с учётом повышенных требований к точности и снижению шероховатости поверхностей.

- Заключительная стадия — чистовое фрезерование. Важно соблюдать правила температурной симметрии и ориентироваться на стабильность формы детали (см.здесь).

- После завершения всех этапов обработки необходимо выполнить измерения критически важных геометрических параметров с применением соответствующих датчиков. Полученные данные заносятся в протоколы и распечатываются для контроля качества.

- Снять готовую деталь со станка и подготовить её к дальнейшим производственным операциям.

Примечания:

- Для высокоточной обработки стрингерных панелей, изготовленных из прессованных заготовок, предпочтительно использование станков, оборудованных системами коррекции саблевидности.

- Методика формообразования деталей с применением трёхвалковых установок в данном технологическом маршруте не применяется.

Следует отметить, что современное развитие технологии предусматривает возможность проведения финишной обработки панелей и обшивок после их формообразования. В таких случаях используются специализированные станки с функцией адаптивной подстройки или применяются контропоры для стабилизации детали.

2. Обработка деталей с двусторонним оребрением

Обработка деталей с двусторонним оребрением представляет собой более трудоемкий технологический процесс по сравнению с элементами, имеющими оребрение только с одной стороны. В качестве заготовок могут использоваться различные виды полуфабрикатов: от плит до поковок и штамповок, выбор которых регламентирован проектной документацией. Замена способа получения заготовки возможна исключительно с разрешения службы главного конструктора.

Ключевая сложность обработки заключается в необходимости многократных установок и перенастроек деталей, а также смены методов крепления. Это обуславливает более сложную логистику производственного цикла.

Проанализируем последовательность действий на типовом примере:

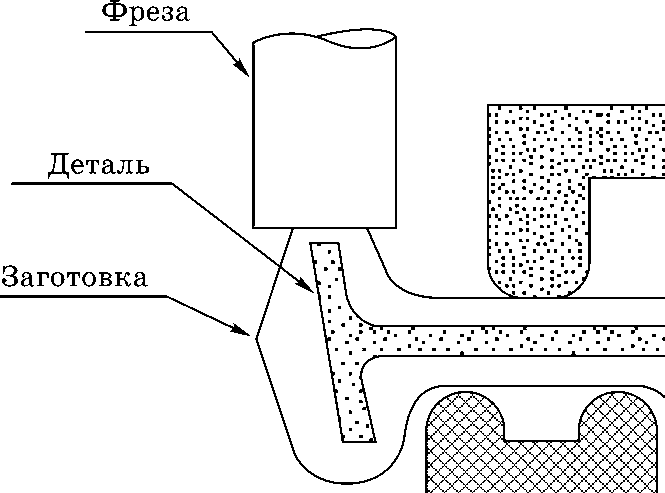

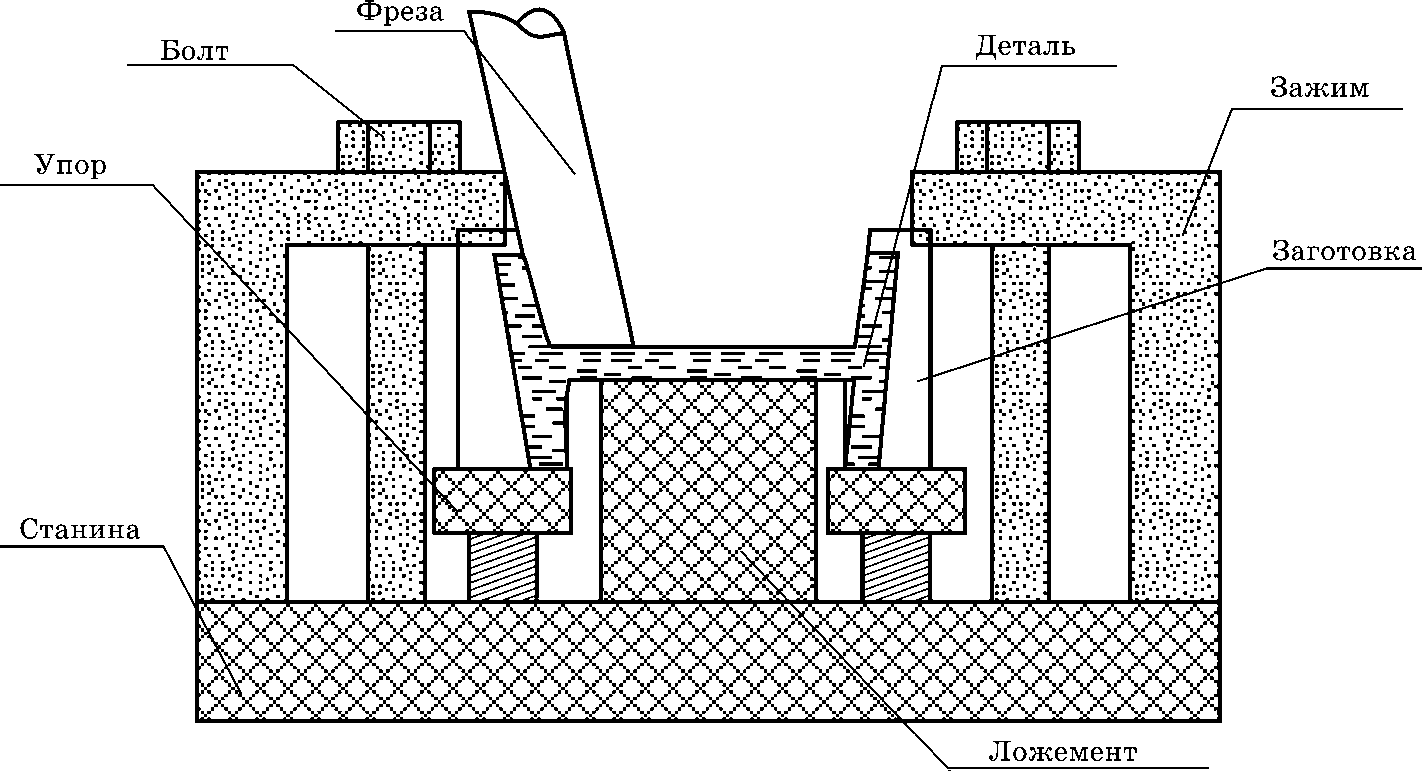

- На первом этапе заготовка фиксируется черновой базой на ложементах с уменьшенной опорной зоной, производится ее закрепление по полотну и осуществляется первичная обработка торцов с поэтапной заменой зажимов (рис. 1).

- Затем деталь переворачивается и устанавливается уже на обработанные торцы. Снова закрепляется по полотну, после чего осуществляется обработка противоположных торцов, также с переустановкой элементов фиксации. Это обеспечивает симметричное распределение припуска по полотну.

- Следующим этапом вновь выполняется установка детали по черновой базе на ложементы. Снизу подводятся регулируемые опоры, и с фиксацией по периметру осуществляется черновая обработка карманов концевыми фрезами без учета малкованных поверхностей. Также на данном этапе выполняется формирование базовых отверстий.

- Деталь переустанавливается в приспособление, теперь уже по обработанной чистовой базе на полноразмерные ложементы. Снова подводятся опоры, закрепление повторяется, и производится черновая обработка тех же карманов, при этом учитывается тепловое равновесие. Далее выполняется черновая обработка наружного контура и получистовая обработка ребер. После замены зажимов проводится аналогичная обработка противоположной стороны.

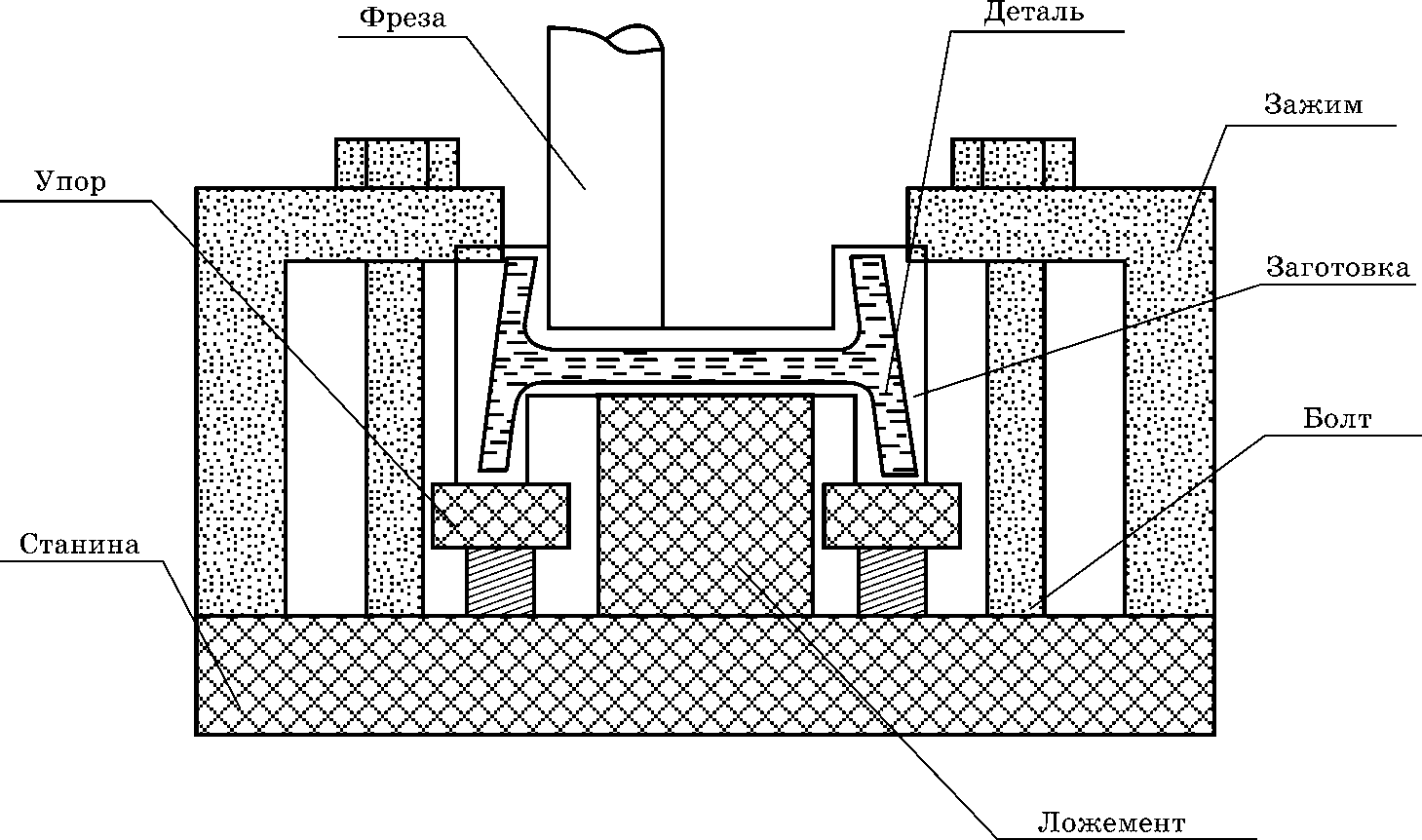

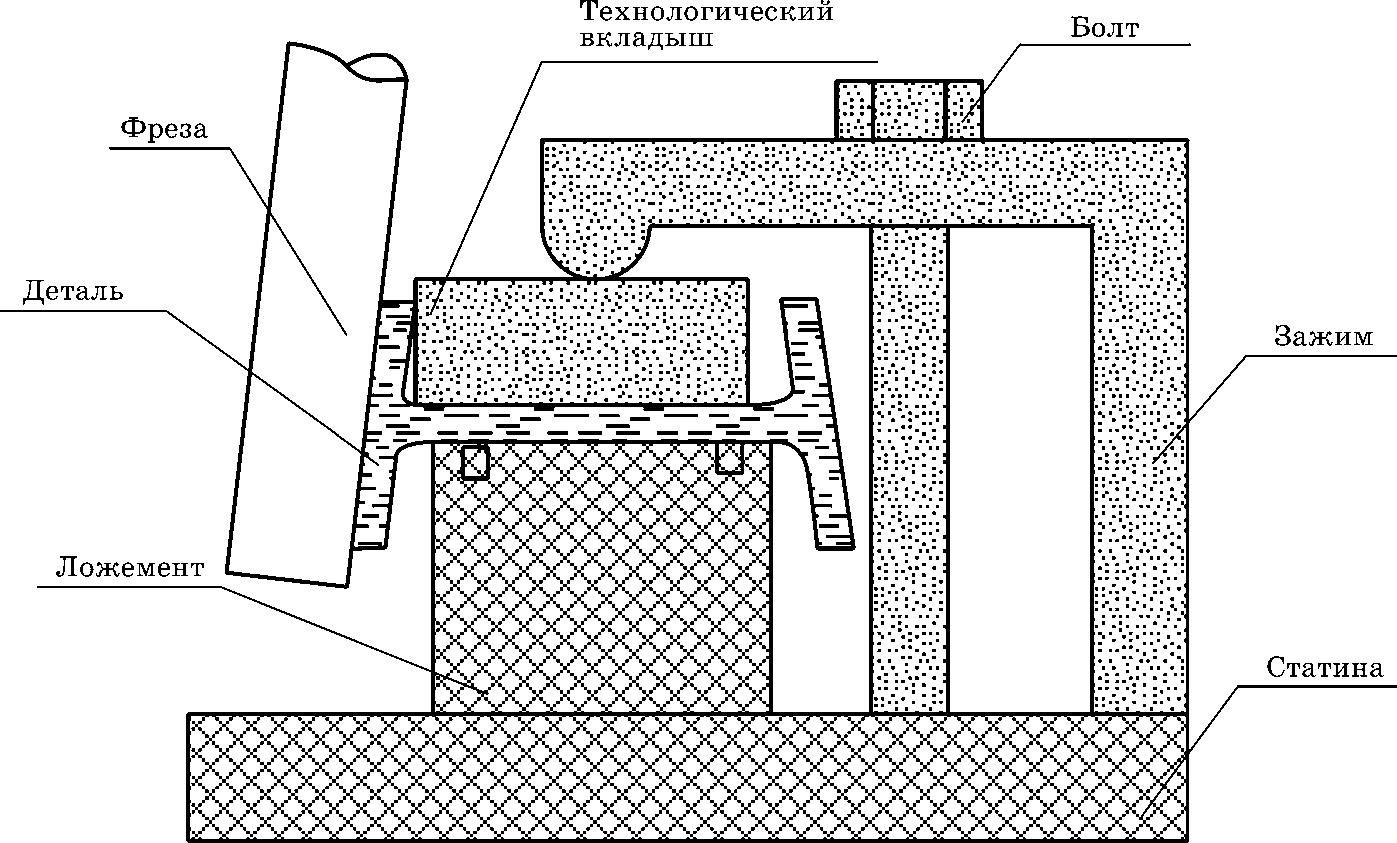

- После этого деталь переворачивается, и осуществляется получистовая обработка карманов с соблюдением температурного баланса (рис. 2).

- Аналогичные операции повторяются для другой стороны: получистовая обработка карманов, закрепление по полотну, последующая обработка наружного контура и его фрезерование между установленными зажимами.

- Чистовая обработка карманов выполняется также с переворотом детали и фиксацией опорами и прихватами, с учетом влияния тепловых и остаточных напряжений в теле заготовки (рис. 3).

- Закрытые карманы с малкованными поверхностями обрабатываются отдельно — с применением специализированного углового инструмента (малкованной фрезы).

- Обработка внешнего контура завершается по схеме, показанной на рисунке 4.

- На финальной стадии производятся измерения критически важных теоретических поверхностей, параметры которых фиксируются измерительными датчиками. Результаты замеров заносятся в протокол.

- Деталь окончательно снимается со станка, завершая цикл механической обработки.

Рис. 1. Зажим по полотну, деталь установлена на черновую базу

Рис. 2. Получистовая обработка карманов

Рис. 3. Чистовая обработка карманов

Рис. 4. Обработка наружного контура

Причиной необходимости столь большого числа переустановок и фиксаций служит стремление равномерно перераспределить остаточные напряжения, возникшие в процессе производства заготовки.

Тем не менее, несмотря на точность и стабильность получаемых результатов, такие технологические схемы обладают рядом недостатков:

- требуется большое количество разнообразных приспособлений;

- процесс установки и перестановки деталей занимает значительное время;

- вынужденное использование фрез с удлиненной рабочей частью из-за расположения прихватов снижает жесткость обработки;

- увеличенные сроки подготовки производства, в том числе проектирования и изготовления оснастки, отрицательно сказываются на сроках запуска.

Для повышения эффективности подобных процессов можно реализовать следующие подходы:

- Использование боковых зажимов. В этом случае заготовка устанавливается на черновые ложементы, фиксируется боковыми элементами. После привязки измерительным датчиком создается координатная система, и выполняется черновая обработка короткими фрезами — включая карманы, торцы и базовые отверстия. Затем, используя ложементы совместно с Т-образными вставками и центрирующими пальцами в пазу станка, осуществляется последующая обработка противоположной стороны детали, включая ее закрепление и привязку по оси Y.

- Модификация конструкции заготовки: внедрение технологических напусков, позволяющих упростить фиксацию без ущерба для точности обработки и прочностных характеристик детали.

3. Особенности обработки базовых поверхностей крупногабаритных деталей

При выполнении фрезерных операций по базированию крупногабаритных плитных заготовок особое значение имеет выбор инструментов и учет геометрических характеристик используемого оборудования. Наиболее целесообразным решением считается применение торцовых фрез, диаметр которых превышает ширину обрабатываемой плоскости примерно на 20%, при условии симметричного расположения режущего инструмента относительно заготовки. Это позволяет добиться максимального качества поверхности при минимальном числе проходов.

Однако в тех случаях, когда ширина поверхности превышает возможности одного прохода, допускается использовать метод пошагового (строчного) фрезерования баз с помощью фрез большого диаметра. Несмотря на распространённость данного подхода, нередко не принимается во внимание, что отклонения от прямолинейности обрабатываемой поверхности в направлении поперечной подачи (по оси Y) могут быть вызваны не только отклонениями оси шпинделя от перпендикулярности по отношению к столу, но и возможной непараллельностью самой траверсы относительно опорной поверхности. Эти факторы критически важны при использовании вакуумных приспособлений, где равномерное прилегание заготовки к столу напрямую влияет на эффективность закрепления.

Практический подход при выборе диаметра фрезы требует обязательного учета геометрической точности станка. К примеру, распространенные универсальные станки допускают отклонение по продольной подаче в пределах 0,05 мм на 300 мм перемещения. Это отклонение оказывает прямое влияние на форму получаемой поверхности.

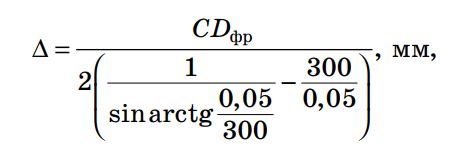

Определить вогнутость, образующуюся в процессе каждого прохода инструмента, можно по формуле:

(5)

(5)

где Л — величина прогиба поверхности, мм; С — коэффициент, характеризующий долю активной зоны фрезы; Dфр — диаметр фрезы, мм; 0,05/300 — паспортное отклонение по оси подачи.

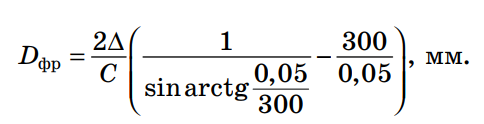

Если же известны допустимые допуски на отклонение от прямолинейности в поперечном направлении, то расчет требуемого диаметра инструмента можно провести с помощью альтернативной формулы:

(6)

(6)

Этот подход позволяет заранее подобрать оптимальный диаметр фрезы таким образом, чтобы обеспечить соответствие требованиям к прямолинейности, исходя из имеющейся точности применяемого оборудования. Это особенно важно при обработке баз вакуумных блоков, где даже незначительное искривление может привести к снижению надежности закрепления.

На многих производственных участках, независимо от типа обрабатываемого материала, широко применяется метод ориентации детали по двум установочным штифтам. При этом возникают сомнения в целесообразности такого метода для крупногабаритных конструкций из алюминиевых сплавов, особенно в условиях переменной температуры. Для изделий из материалов с низким коэффициентом термического расширения такой способ может считаться приемлемым, однако алюминиевые детали значительно изменяют свои геометрические параметры при температурных колебаниях.

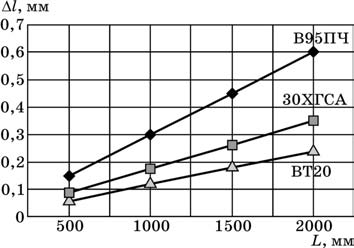

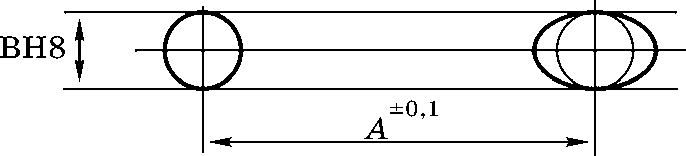

Проектирование приспособлений обычно предусматривает межосевое расстояние между штифтами с допуском в пределах ±0,1–0,15 мм, при этом базовые отверстия изготавливаются по 8–9 квалитету. Однако в производственной среде возможны изменения температуры воздуха в диапазоне 15–20°С, что оказывает значительное влияние на размеры. На рисунке 5 представлены данные о приращении межосевого расстояния под действием температурных изменений:

Рис. 5. Приращение межосевого расстояния для крупногабаритных деталей при изменении температуры окружающей среды на 15°С

Анализ этих данных показывает, что при изменении температуры даже на 15°С может произойти существенное нарушение соответствия между отверстиями в детали и посадочными элементами приспособления. Это делает традиционный подход — использование двух установочных пальцев — неприемлемым в условиях реального производства с неустойчивым температурным режимом.

Для устранения данной проблемы возможны два технически обоснованных решения:

- Замена одного из базовых отверстий детали на эллипсоидное с внутренним диаметром, соответствующим заданному квалитету точности. В этом случае в приспособлении используются два цилиндрических установочных штифта, что позволяет сохранить стабильность закрепления даже при расширении материала (см. рис. 6);

- Применение безштифтового способа установки, при котором базирование детали осуществляется с помощью измерительных датчиков. Сначала определяется система координат детали на основе 3D-модели (КЭМ-заготовки), после чего осуществляется обработка с привязкой к этой координатной системе, обеспечивая высокую точность позиционирования без учета температурных изменений.

Рис. 6. Ориентирующие отверстия для крупногабаритных деталей

Описанные подходы значительно повышают надёжность установки и точность последующей механической обработки деталей больших габаритов, минимизируя влияние температурных деформаций и технических отклонений в оборудовании.

Заключение

Интересные факты

- Некоторые авиационные панели с двусторонним оребрением достигают длины более 6 метров, при этом толщина стенок ребер — менее 3 мм. Их обработка возможна только на специализированных обрабатывающих центрах.

- Для снижения веса, но сохранения прочности, оребрение может занимать до 70% поверхности детали, при этом толщина оребрения рассчитывается в зависимости от механических нагрузок, тепловых деформаций и даже вибрационных характеристик.

- В производстве спутников и ракет применяются уникальные методы адаптивной фрезеровки крупногабаритных панелей, где координатная система детали формируется в реальном времени с учетом деформаций материала под действием собственного веса.

- Современные вакуумные столы и адаптивные приспособления позволяют обрабатывать крупногабаритные заготовки практически без механических креплений, минимизируя остаточные напряжения.

Обработка крупногабаритных деталей с оребрением — это сложный технологический процесс, в котором переплетаются высокая точность, требования к термостабильности, особенности фиксации и динамика резания. Одностороннее и особенно двустороннее оребрение существенно усложняют маршрут обработки, увеличивая количество установок, переустановок и риски деформаций.

Исторически развитие этих процессов сопровождалось совершенствованием станков и технологий, начиная от простейших механических фрезерных станков до современных высокоточных обрабатывающих центров с ЧПУ. Современные подходы позволяют достичь высокой точности и производительности, особенно при использовании цифровых технологий, адаптивных систем базирования и инновационных инструментов.

С учетом дальнейшего развития авиационной, космической и транспортной промышленности, технологии обработки таких деталей будут только совершенствоваться, становясь более интеллектуальными, энергоэффективными и экологичными.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025