Современное машиностроение предъявляет всё более жёсткие требования к точности, производительности и надёжности металлорежущего инструмента. В условиях роста сложности обрабатываемых материалов, повышения скоростей и требований к чистоте поверхности, особое значение приобретает конструкция и технология крепления фрез. Именно от этих факторов зависит стабильность режущего процесса, износ инструмента, точность позиционирования и долговечность оборудования.

Одной из ключевых задач в области проектирования и эксплуатации металлорежущего инструмента является выбор оптимальной системы крепления — как по отношению к самому инструменту, так и к оборудованию, на котором он применяется. В особенности это касается концевых и дисковых фрез, где характеристики хвостовиков, тип соединения и точность сопряжения напрямую влияют на качество обработки и ресурс инструмента.

Современные модели концевых фрез изготавливаются в виде цельных конструкций, где рабочая и хвостовая части выполнены из одного цельного материала. Такой подход хоть и увеличивает расход дорогостоящих инструментальных сплавов, но существенно повышает надёжность инструмента при эксплуатации. Для изделий, выполненных из твёрдого сплава, дополнительно возрастает жесткость, что положительно сказывается на точности обработки. Именно по этой причине монолитные твёрдосплавные фрезы получили широкое распространение при фрезеровании компонентов из алюминиевых сплавов.

Помимо повышения производительности, такие фрезы обеспечивают заметное снижение микронеровностей на обработанных поверхностях — с Ra = 2,5–3,2 до Ra = 0,20–0,63 мкм. Это достигается благодаря снижению коэффициента трения между режущим элементом и заготовкой, уменьшению пластических деформаций и снижению тепловой и механической нагрузки на детали. Такая особенность объясняется значительно большей теплопроводностью твёрдосплавных материалов по сравнению с прочими инструментальными сплавами.

Такая же тенденция прослеживается и при обработке других материалов.

Стоит также отметить, что цельная конструкция фрез упрощает автоматическую подачу в загрузочные устройства станков, что важно при формировании инструмента методом полного вышлифовывания. Кроме того, фрезы из быстрорежущих сталей позволяют эффективнее возвращать содержащие вольфрам материалы для вторичной переработки.

Применение цилиндрических хвостовиков в целом способствует улучшению точности фиксации инструмента по оси. Согласно исследовательским данным, радиальное биение контрольного валика при вылете в 3D составляет:

- термопатроны — не более 0,003 мкм;

- гидропластные и гидравлические патроны — не более 0,010 мкм;

- цанговые патроны — не более 0,020 мкм;

- цанговые с резьбой — до 0,040 мкм;

- патроны с закреплением за счёт упругой деформации — не более 0,003 мкм;

- патроны Weldon — не более 0,020 мкм.

При использовании переходных цилиндрических цанг (для гидравлических, цанговых и гибкофиксирующих патронов) необходимо учитывать точность самих переходников.

Цанги бывают двух категорий точности: стандартной и высокой.

У стандартных моделей допустимое отклонение между наружной и внутренней поверхностями — до 0,01 мм, а у высокоточных — до 0,005 мм.

Использование цилиндрических цанг не предусмотрено в термопатронах, патронах Weldon и цанговых с резьбой.

В гидропластовые патроны, напротив, нельзя устанавливать инструмент без соответствующих переходных компонентов. Введение переходных цанг снижает передаваемый крутящий момент и допустимые осевые усилия. Эффективность зависит от толщины стенок и геометрии цанг, поэтому предпочтительно использовать переходники с диаметром базовой цанги, максимально близким к диаметру закрепляемой фрезы.

Пример: при базовых цангах диаметром 32, 25, 20 и 12 мм для фрезы на 8 мм наибольшую эффективность даст установка в цангу с базой 12 мм — она обеспечивает лучшую эластичность. В иных вариантах наблюдается снижение КПД. Это увеличивает число компонентов в инструментальной системе, но необходимо учитывать и это.

Современные цанги чаще всего изготавливаются с односторонними пазами. Такая конструкция технологична, но распределение нагрузки при зажиме получается неравномерным, что снижает передаваемый момент и осевую силу. Пример — цанги CG395 (рис. 1).

Рис. 1. Типовая конструкция промежуточной цанги для цанговых патронов для фрез

Более прогрессивными являются цанги, разработанные Иркутским НИАТ для РМИ при обработке ПКМ. Эти изделия применимы во всех типах цанговых патронов (рис. 2). Их ключевая особенность — сквозной паз по всей длине, вне зависимости от диаметра, что повышает эластичность. Удобнее всего в эксплуатации цанги с противоположными пазами, но их изготовление сложнее.

Рис. 2. Типовая конструкция промежуточной цанги для цанговых патронов на примере патронов для РМИ для обработки ПКМ

В процессе проектирования важно учитывать класс точности цанг — концентричность может варьироваться от 0,002 мм до 0,01 мм для стандартных или 0,005 мм — для высокоточных. Надёжность фиксации фрез во многом зависит от точности их хвостовиков. Именно по этой причине стали использовать размеры по h5 вместо прежних h6.

В российских ГОСТах по-прежнему допустим размер h8 — это характерно для универсального оборудования. Также важно понимать, что работа в зоне вибраций уменьшает коэффициент трения, что снижает удерживающие усилия. В этом случае термопатроны и патроны с упругим зажимом особенно эффективны.

Унификация креплений дисковых фрез по аналогии с торцовыми позволяет повысить балансировку и является лучшим решением для многофункциональных станков с консольным креплением.

Далее следует рассмотреть, насколько эффективны конические соединения — как для соединения шпинделя с инструментом, так и между инструментом и переходными элементами или оправками.

Основной плюс таких соединений — высокий крутящий момент. Однако существуют следующие недостатки:

- Погрешности при базировании. Даже на одном станке (без учета износа) разница в размерах для оправок типа NC может составлять 0,2 мм, а для СК — 0,4 мм (см. табл. 7 и 9). У конусов Морзе — от 1,2 до 1,9 мм. При этом предварительная настройка теряет смысл, так как фактический размер может отличаться от заданного на величину, превышающую толщину обрабатываемого материала — от 1,6 до 2,1 мм. Здесь необходима установка датчиков начального отсчета, иначе ручная корректировка по координате Z становится трудоёмкой.

- Цилиндрическая и коническая части инструмента обрабатываются на разном оборудовании с различной точностью и износом, что снижает общее качество. Поэтому такие конусы, как NC, CK и Морзе, применяются в основном для черновой обработки.

- Высокоскоростные шпиндели увеличивают центробежную силу, действующую против удерживающей, что требует снижения массы инструмента и ограничивает размеры — это снижает производительность черновых операций. Особенно актуально это при работе с труднообрабатываемыми материалами. При производстве крупногабаритных деталей из алюминиевых плит коэффициент использования материала может быть около 0,05. Панельные конструкции активно применялись в СССР (России) и США, а в Европе распространены клееклёпаные решения с высокой автоматизацией.

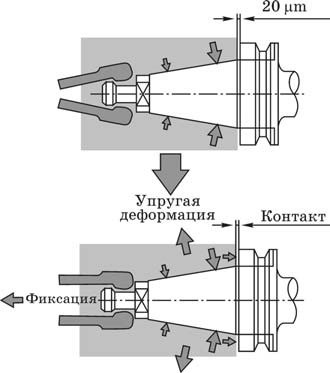

Появление шпинделей, работающих на частотах выше 8000 мин–1, привело к разработке HSK-конусов. Основное преимущество — контакт по короткому конусу и торцу, обеспечивающий жёсткость и устойчивость к вибрациям. Зазор при зажиме (0,01–0,02 мм) компенсируется за счёт упругой деформации тонкостенной конструкции. Такие конусы допускают частоту вращения до 160 000 мин–1.

Существуют и альтернативы, например система Big-plus, где обеспечивается одновременный контакт по длинному конусу и торцу (рис. 3).

Рис. 3. Типовая конструкция шпинделя и присоединительного места базового корпуса (втулки) по методу Big-plus

Однако даже при такой конструкции, при высоких оборотах возможно уменьшение силы зажима из-за увеличения центробежной составляющей, что может вызвать повреждение шпинделя. При нормальных оборотах система эффективна и позволяет увеличивать предельные значения скорости.

До сих пор не решён вопрос о ресурсе конусов HSK и Big-plus до восстановления. Рекомендуется проводить регулярный (не реже 1 раза в квартал) контроль состояния и зазоров с записью результатов.

При любых типах конических соединений обязательным условием является контакт по наибольшему диаметру. В противном случае возникает потеря устойчивости, особенно для CK, NC, MAS-BT и Морзе. Даже минимальное ослабление контакта увеличивает динамическое биение и риск выталкивания фрез. Также этому способствуют конструктивные элементы (втулки, отверстия, проточки), присутствующие на сопрягаемых поверхностях.

Износ поверхностей со временем смещает контакт к неизношенным участкам, увеличивая вылет и снижая площадь прилегания, что ведёт к вибрациям. Если высота конуса шпинделя превышает высоту конуса оправки, контакт может уйти в сторону меньшего диаметра. Поскольку размеры выполняются с отклонениями, это может проявляться не на всей оснастке.

Эффективность фрезерных операций в значительной степени определяется правильным выбором конструкции инструмента и типа его крепления в шпинделе. Использование цельных твёрдосплавных фрез в сочетании с высокоточными цангами и патронами позволяет добиться высокого качества обработки, минимизировать биение и обеспечить стабильность геометрических параметров на протяжении всего цикла производства.

Особое внимание необходимо уделять точности изготовления хвостовиков, соответствию класса цанг, а также регулярному контролю состояния конических соединений — особенно в условиях высоких скоростей вращения. Применение современных стандартов, таких как HSK и Big-plus, открывает новые возможности в обеспечении жёсткости и устойчивости системы «станок–инструмент», однако требует более тщательного технического обслуживания и анализа ресурса соединений.

В условиях высокоточной промышленной обработки важно комплексно подходить к проектированию всей инструментальной оснастки, рассматривая её как систему, в которой каждая составляющая влияет на общий результат. Только при таком подходе можно достичь высокой производственной эффективности, стабильного качества и оптимального использования ресурса оборудования.