Содержание страницы

Вал является одним из фундаментальных элементов в подавляющем большинстве машин и механизмов, основной функцией которого является передача крутящего момента и восприятие нагрузок от установленных на нем деталей. Надежность, долговечность и эффективность работы всего узла напрямую зависят от того, насколько правильно и прочно закреплены на валу такие компоненты, как зубчатые колеса, шкивы, звездочки, полумуфты и подшипники. Не менее важным аспектом является точная центровка и выверка соосности валов при сборке агрегатов. В данном материале мы подробно рассмотрим как традиционные, так и современные инженерные решения для монтажа деталей на концы валов, а также ключевые методы контроля соосности.

1. Базовые способы крепления деталей на концах валов

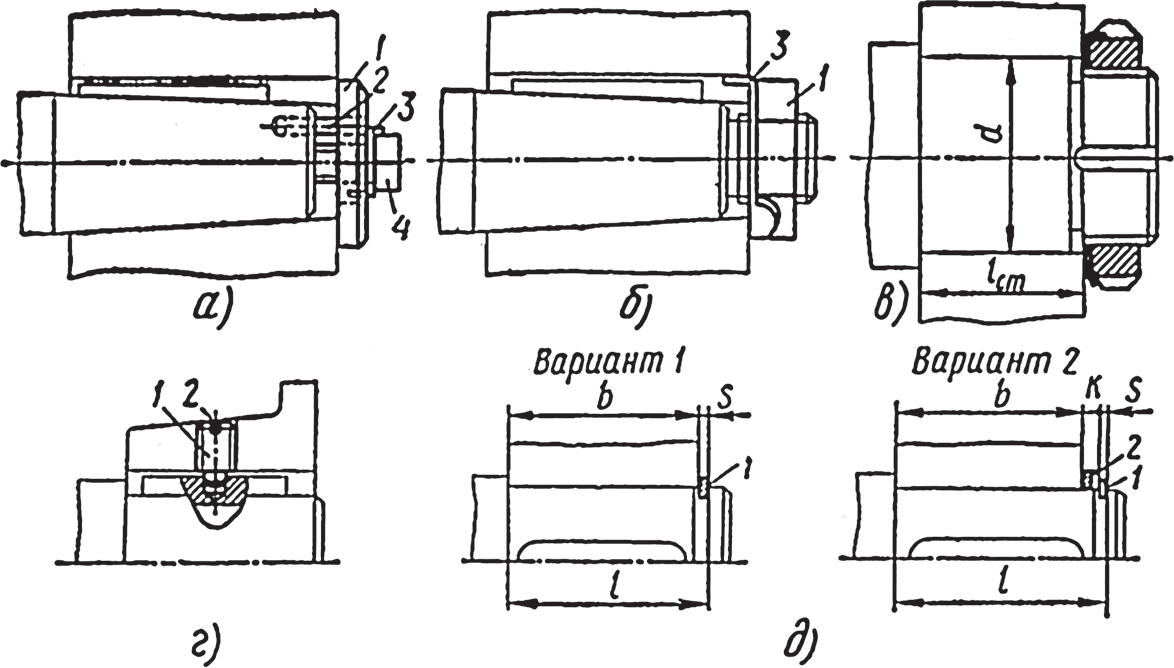

Выбор конкретного метода фиксации зависит от множества факторов: величины передаваемого крутящего момента, наличия осевых и радиальных нагрузок, требований к точности позиционирования, частоты вращения, а также условий эксплуатации и ремонтопригодности узла. На рисунке 1 представлены наиболее распространенные конструктивные решения.

Рис. 1. Способы установки деталей на концах валов

1.1. Монтаж на коническую поверхность вала

Посадка деталей на конусный конец вала является одним из наиболее надежных методов, обеспечивающим отличное центрирование и способность передавать значительные крутящие моменты без использования шпонок. Этот метод основан на создании высокого радиального давления между сопрягаемыми поверхностями за счет осевой силы затяжки.

- Крепление с помощью болта (рис. 1, а): В этом варианте деталь напрессовывается на конус вала с приложением осевой силы, создаваемой болтом 4, который вкручивается в торец вала. Усилие от болта передается через торцовую шайбу 1. Для предотвращения самоотвинчивания болта от вибраций используется стопорная шайба 3, а для фиксации торцовой шайбы 1 относительно вала применяется цилиндрический штифт 2.

- Крепление с помощью гайки (рис. 1, б): Данная схема также чрезвычайно распространена. Осевое усилие создается затяжкой корончатой или прорезной гайки 1, навинчиваемой на резьбовой конец вала. После достижения необходимого момента затяжки гайка надежно стопорится отгибной многолапчатой шайбой 3, лапки которой загибаются в пазы гайки и вала.

1.2. Монтаж на цилиндрическую поверхность вала

Цилиндрические посадки более технологичны в изготовлении, но требуют дополнительных элементов для фиксации детали от осевого смещения и, часто, для передачи крутящего момента (например, шпонки или шлицы).

- Осевая фиксация гайкой (рис. 1, в): Этот метод применяется для деталей с относительно короткой ступицей (при соотношении длины ступицы к диаметру lст/d < 0,8), которые установлены на гладкий или шлицевой вал с посадкой, обеспечивающей легкую сборку. Деталь поджимается гайкой к торцу заплечика (буртика) вала, что гарантирует точное осевое базирование и устраняет любые зазоры.

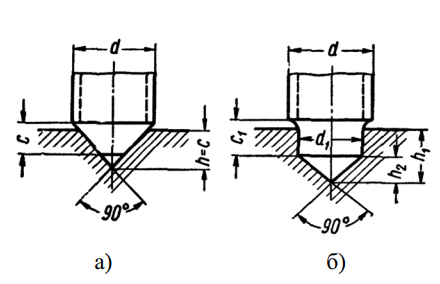

- Фиксация установочным винтом (рис. 1, г): При наличии длинной ступицы и умеренных нагрузках для фиксации детали может использоваться установочный винт 1. Винт, проходя через резьбовое отверстие в ступице, упирается в специально подготовленное углубление на валу, предотвращая как осевое, так и вращательное смещение. Для предотвращения самоотвинчивания винта его часто контрят пружинным кольцом 2 или контргайкой. Размеры и типы углублений под винты стандартизированы и приведены в таблице 1.

|

d (резьба винта) | d1 | с | c1 | h1 | h2 |

| М2 | — | 1 | — | — | — | |

| М3 | — | 1,6 | — | — | — | |

| М4 | — | 2 | — | — | — | |

| М5 | — | 2,5 | — | — | — | |

| М6 | 4,5 | 2 | 4 | 4 | 2,25 | |

| М8 | 6 | 3 | 5 | 5 | 3 | |

| М10 | 7 | 3,5 | 6 | 6 | 3,5 | |

| М12 | 9 | 4 | 7 | 8 | 4,5 | |

| М16 | 12 | 5 | 8 | 10 | 6 | |

| М20 | 15 | — | 10 | 12 | 7,5 | |

| Примечания: а – углубления (засверловка) под винты с коническим концом по ГОСТ 1476-93. б – углубления (лунки и лыски) под винты с засверленным и плоским концом по ГОСТ 1478-93, ГОСТ 1481-84, ГОСТ 1482-84. |

||||||

1.3. Фиксация пружинными стопорными кольцами

На рисунке 1, д (вариант 1) показан способ осевой фиксации детали на валу с помощью пружинного стопорного кольца 1, устанавливаемого в специальную канавку на валу. Этот метод очень компактен и технологичен, но имеет недостаток: из-за погрешностей изготовления размеров l, b и s может возникать осевой зазор k между торцом ступицы и кольцом. Для его устранения и обеспечения беззазорной фиксации применяют компенсаторные (регулировочные) кольца 2 (рис. 1, д, вариант 2), которые подбираются по толщине для компенсации накопленной погрешности.

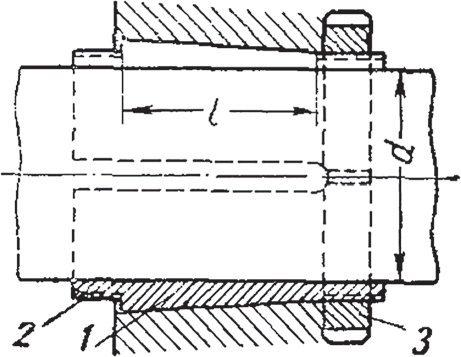

1.4. Бесшпоночное соединение с помощью закрепительной втулки

Для монтажа деталей на гладкий вал без использования шпонок или шлицев применяются фрикционные соединения, создающие высокое контактное давление. Один из таких методов показан на рисунке 2. Между валом и ступицей детали устанавливается конусная разрезная втулка 1, конструктивно схожая с закрепительными втулками для подшипников качения (регламентируются ГОСТ 24208-80).

Рис. 2. Закрепление детали на гладком валу без шпонки

При затягивании гайки 3 втулка 1 напрессовывается на вал, одновременно расширяясь и плотно заклинивая деталь. Это создает силы трения, достаточные для передачи крутящего момента. Чтобы соединение не ослабевало со временем (из-за остаточной деформации или смятия поверхностей), между гайкой 3 и деталью иногда устанавливают пакет тарельчатых пружин. Для облегчения демонтажа и перемещения детали по валу, на противоположном конце втулки предусмотрена резьба 2 под стяжную гайку.

2. Сравнительный анализ методов крепления

Для наглядности сведем ключевые характеристики рассмотренных методов в единую таблицу.

| Метод крепления | Передаваемый момент | Надежность осевой фиксации | Точность центрирования | Сложность изготовления | Простота монтажа/демонтажа |

|---|---|---|---|---|---|

| Посадка на конус | Высокий | Очень высокая | Высокая | Высокая | Средняя |

| Осевой поджим гайкой | Зависит от посадки и шпонки | Высокая | Средняя/Высокая | Низкая | Высокая |

| Установочный винт | Низкий/Средний | Средняя | Низкая (возможно смещение) | Низкая | Высокая |

| Стопорное кольцо | Не передает момент | Средняя | Зависит от посадки | Средняя | Высокая |

| Закрепительная втулка | Средний/Высокий | Высокая | Высокая | Средняя | Средняя |

3. Сборка и выверка соосности валов

Критически важным этапом сборки любого редуктора, насоса, компрессора или другого агрегата, состоящего из нескольких узлов, является обеспечение соосности их валов. Несоосность приводит к повышенным вибрациям, интенсивному износу подшипников, муфт, уплотнений и, в конечном итоге, к аварийному выходу оборудования из строя.

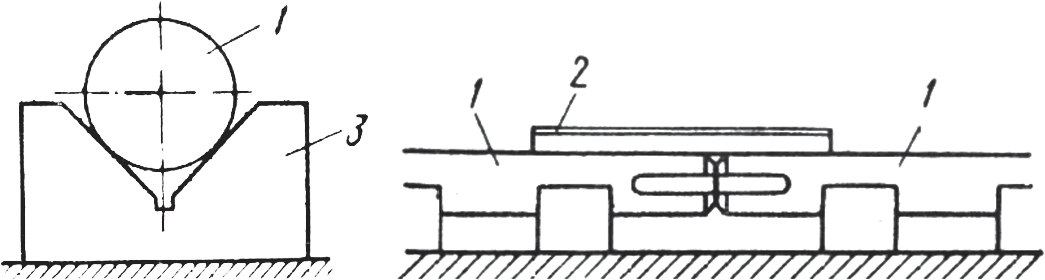

3.1. Сборка составных валов

Составной вал, состоящий из двух и более частей, собирается в единую жесткую конструкцию при помощи соединительных муфт: шлицевых, гладких цилиндрических, конических или глухих свертных. При сборке части вала устанавливают на регулируемые по высоте призматические опоры. Главное требование — идеальная соосность соединяемых частей (рис. 3).

Рис. 3. Проверка соосности валов лекальной линейкой: 1 – валы; 2 – линейка; 3 – призматическая опора

Первичную проверку соосности можно выполнить, прикладывая лекальную линейку 2 к образующим валов в вертикальной и горизонтальной плоскостях. При правильной установке просвет между линейкой и поверхностями валов должен отсутствовать.

3.2. Прецизионные методы контроля соосности

Для более точной проверки применяются специализированные приспособления с индикаторами часового типа.

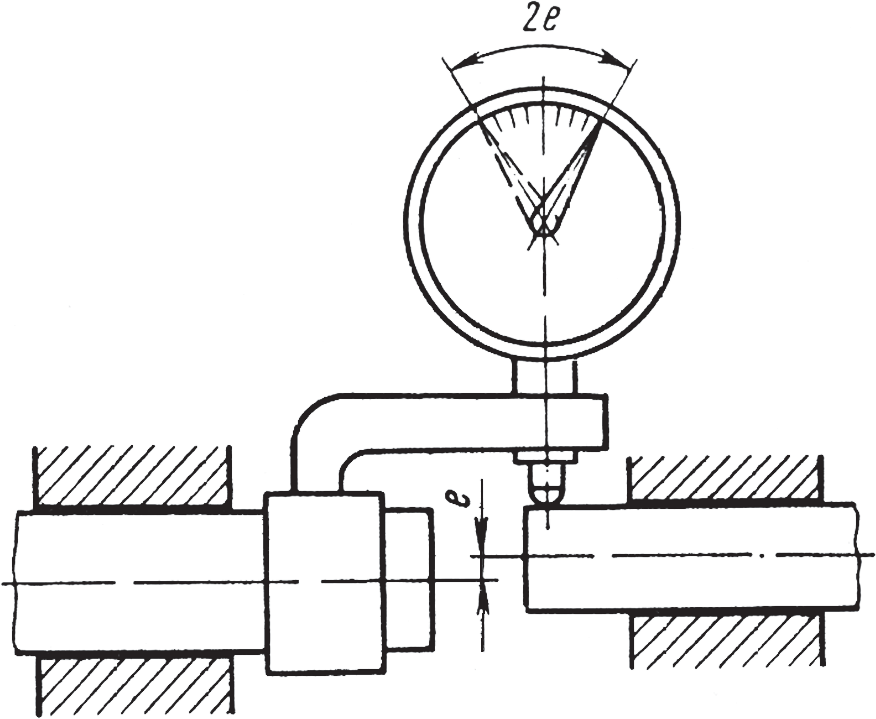

Метод с одним индикатором (рис. 4): На конец одного из валов закрепляется хомут (приспособление) с индикатором. Измерительный стержень индикатора приводится в контакт с наружной поверхностью второго вала. Затем оба вала синхронно проворачивают на 360°, наблюдая за показаниями индикатора. Разница показаний (биение) характеризует величину несоосности. Допустимое смещение обычно не должно превышать 0,02…0,04 мм, хотя конкретное значение определяется техническими условиями на монтаж муфты.

Рис. 4. Проверка соосности валов приспособлением с индикатором

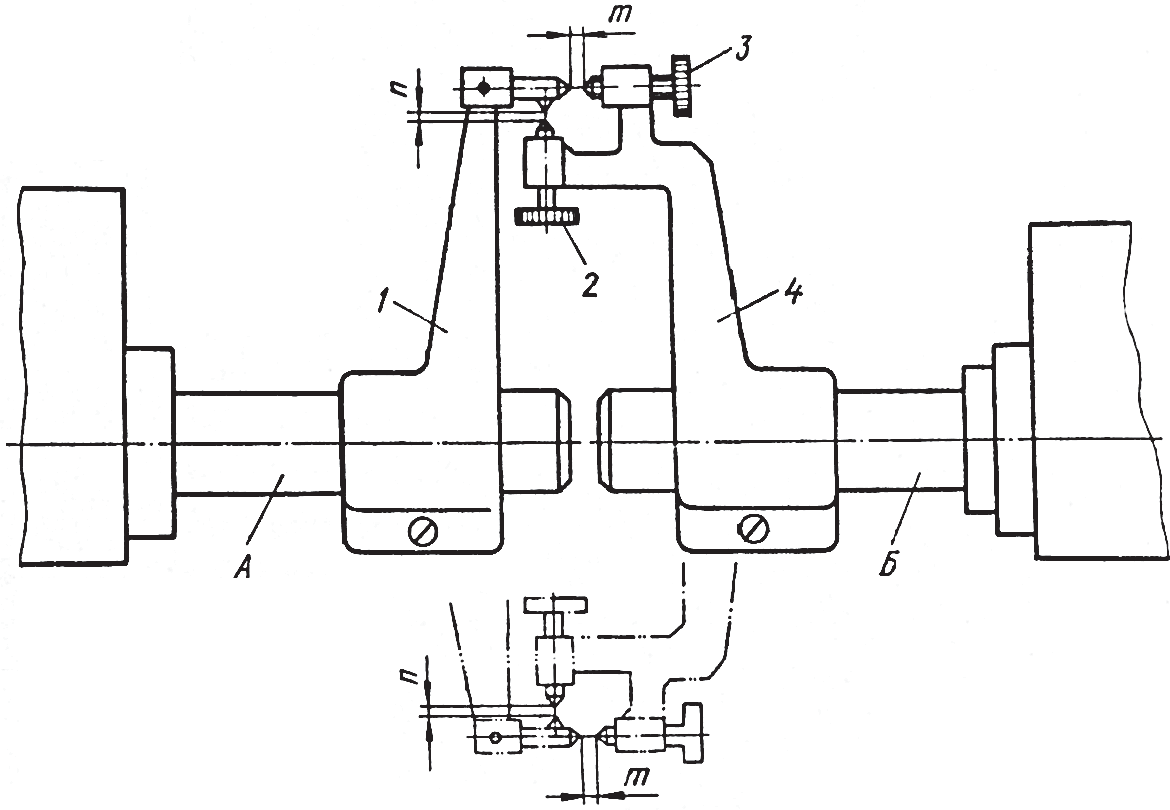

Метод с поворотным приспособлением (рис. 5): Для проверки соосности валов двух разных агрегатов (например, электродвигателя А и редуктора Б) используют специальные съемные кронштейны 1 и 4. В исходном положении винтами 3 и 2 устанавливают начальные зазоры m (радиальный) и n (осевой) между измерительными поверхностями.

Рис. 5. Схема проверки соосности валов с помощью поворотного приспособления

Если после синхронного поворота обоих валов на 180° зазоры m и n остались неизменными, оси валов идеально совпадают. Если изменился только зазор m, это указывает на угловую несоосность (перекос). Если зазор m остался прежним, но изменился зазор n, это свидетельствует о параллельном смещении осей. Комбинированное изменение обоих зазоров говорит о наличии и перекоса, и смещения. Регулировка положения агрегатов производится до тех пор, пока отклонения не войдут в допуск, указанный в ТУ.

3.3. Преимущества и недостатки методов центровки

- Лекальная линейка:

- Преимущества: Простота, доступность, не требует специальных навыков.

- Недостатки: Очень низкая точность, подходит только для грубой предварительной установки.

- Индикаторный метод:

- Преимущества: Высокая точность, позволяет измерить и радиальное, и угловое смещение.

- Недостатки: Требует определенных навыков и времени, возможны ошибки из-за провисания кронштейнов.

- Лазерные системы центровки (современный метод):

- Преимущества: Максимальная точность и скорость, автоматический расчет корректировок, исключение человеческого фактора, возможность документирования результатов.

- Недостатки: Высокая стоимость оборудования.

4. Пример сборки узла: фрикционная многодисковая муфта

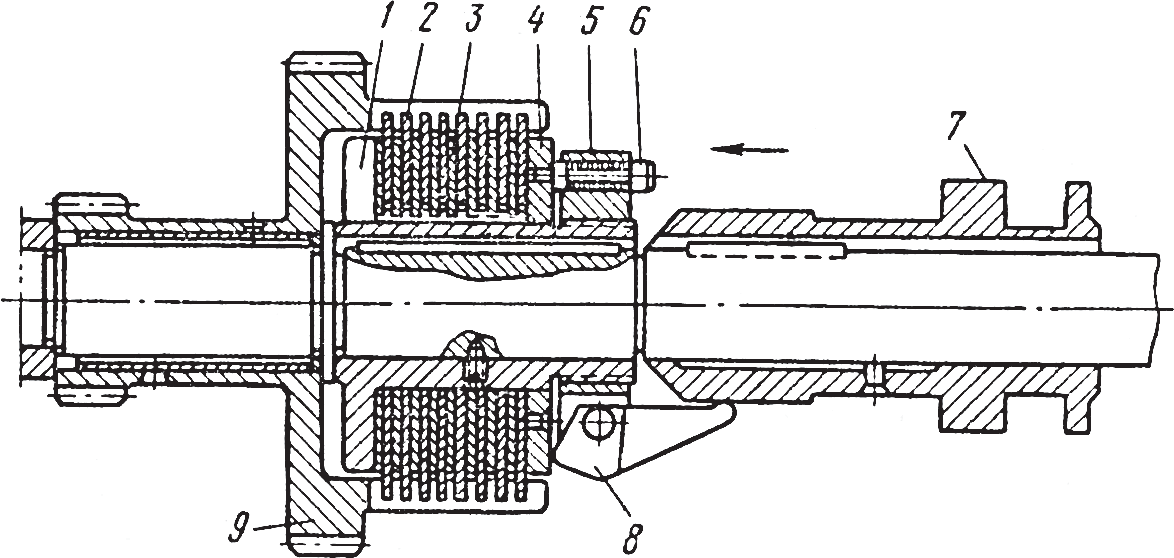

Процесс сборки муфты начинается с подготовки и проверки всех деталей: очистки, осмотра на предмет заусенцев, проверки посадочных размеров. Рассмотрим последовательность сборки фрикционной многодисковой муфты, показанной на рисунке 6.

Рис. 6. Фрикционная многодисковая муфта

- На левый вал устанавливается ведущая часть муфты — узел с зубчатым колесом 9.

- На правый вал насаживается фланцевая втулка 1, которая фиксируется на валу шпонкой и стопорным винтом.

- Начинается поочередная установка фрикционных дисков. Первым устанавливается ведущий диск 3, наружные шлицы которого входят в зацепление с прорезями ступицы зубчатого колеса 9.

- Затем устанавливается ведомый диск 2, внутренние выступы которого входят в пазы фланцевой втулки 1.

- Операция повторяется: снова ведущий диск 3, затем ведомый 2, и так далее, пока не будет набран весь пакет дисков. Последним в пакете устанавливается ведомый диск 2.

- После установки дисков в прорези втулки 1 монтируется нажимной стопорный диск 4, имеющий в торце калиброванные отверстия.

- На резьбу втулки навинчивается регулировочная гайка 5, предварительно собранная с кулачками 8 и подпружиненным фиксатором 6. Фиксатор 6 входит в одно из отверстий диска 4, предотвращая самоотвинчивание гайки.

- На вал устанавливается подвижная нажимная втулка 7, которая управляется внешней рычажной системой для включения и выключения муфты.

Регулировка муфты: Регулировка заключается в установке правильного зазора между дисками в выключенном состоянии. Для этого фиксатор 6 выводят из зацепления с диском 4. Вращая гайку 5, сжимают пакет дисков до тех пор, пока при вращении вала вручную не начнет ощущаться легкое трение. После этого гайку 5 отворачивают в обратную сторону ровно до момента исчезновения трения. Затем фиксатор 6 возвращают в ближайшее отверстие диска 4. Включают муфту, перемещая втулку 7, и проверяют усилие включения. Если оно соответствует значению, указанному в технической документации, регулировка считается завершенной. Если усилие слишком велико или мало, процедуру повторяют, незначительно изменяя положение гайки 5.

5. Интересные факты по теме

- Проблема «мягкой лапы» (soft foot): Одна из самых частых проблем при центровке — это когда одна или несколько опорных лап агрегата (например, электродвигателя) не прилегают плотно к фундаментной раме. При затяжке крепежных болтов это вызывает деформацию корпуса машины и делает точную центровку невозможной.

- Температурный рост: При центровке машин, работающих при повышенных температурах (например, насосов горячей воды), необходимо учитывать их тепловое расширение. Центровку проводят на холодном оборудовании, но с внесением расчетной поправки, чтобы в рабочем режиме валы оказались соосными.

- Древние аналоги: Прообразы современных валов и муфт существовали еще в античных механизмах, например, в водяных мельницах Римской империи. Конечно, тогда они изготавливались из дерева и имели очень низкую точность.

- Точность в авиации: В газотурбинных двигателях соосность валов компрессора и турбины выдерживается с точностью до нескольких микрон. Малейшее отклонение на скоростях в десятки тысяч оборотов в минуту приведет к мгновенному разрушению двигателя.

6. Часто задаваемые вопросы (FAQ)

- В чем разница между шпоночным и шлицевым соединением?

- Оба служат для передачи крутящего момента. Шпоночное соединение использует одну или две примазтические шпонки, оно проще и дешевле. Шлицевое (зубчатое) соединение имеет множество выступов (шлицев) по всей окружности вала, что позволяет передавать значительно больший крутящий момент, обеспечивает лучшее центрирование и долговечность при динамических нагрузках.

Каковы главные признаки плохой центровки валов?

- Основные признаки: повышенный уровень вибрации и шума, перегрев подшипников (часто более 60-70°C), частые поломки муфт, утечки через уплотнения вала, преждевременный выход из строя подшипников.

Можно ли использовать повторно стопорное пружинное кольцо?

- Категорически не рекомендуется. При демонтаже кольцо подвергается пластической деформации и теряет свои упругие свойства. Повторная установка не гарантирует надежной фиксации и может привести к срыву кольца во время работы.

Что такое «посадка с натягом»?

- Это тип соединения, при котором диаметр вала немного больше диаметра отверстия в детали. Сборка производится путем нагрева детали (для ее расширения) или охлаждения вала (для его сжатия), либо с помощью прессового оборудования. После выравнивания температур возникает высокое контактное давление, обеспечивающее очень прочное соединение.

Заключение

Качественная сборка механических узлов — это сложный многоэтапный процесс, в котором нет второстепенных деталей. Правильный выбор способа крепления компонентов на валу, будь то классическая посадка на конус или современная зажимная втулка, является залогом передачи проектной мощности. В свою очередь, тщательная, прецизионная выверка соосности валов является абсолютно необходимым условием для обеспечения надежности, снижения вибраций и достижения максимального ресурса работы всего механизма. Игнорирование этих фундаментальных принципов машиностроения неизбежно ведет к снижению эффективности и преждевременным поломкам оборудования.

Нормативная база

- ГОСТ 1478-93 — Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В. Технические условия.

- ГОСТ 35069-2024 — Втулки закрепительные и стяжные подшипников качения. Основные размеры.

- ГОСТ 13942-86 — Кольца пружинные упорные плоские наружные эксцентрические и канавки для них. Конструкция и размеры.

- ГОСТ 23360-78 — Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

- ГОСТ 21424-93 — Муфты упругие втулочно-пальцевые. Параметры, конструкция и размеры.

Список литературы

- Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей вузов. — 8-е изд., перераб. — М.: Высшая школа, 2010. — 408 с.

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для вузов. — 11-е изд., испр. — М.: Академия, 2013. — 496 с.

- Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. — 9-е изд., перераб. и доп. / Под ред. И.Н. Жестковой. — М.: Машиностроение, 2006.