Содержание страницы

1. Устранение дефектов деталей сваркой

Сварка и наплавка являются наиболее распространенными технологическими способами, применяемыми в ремонтном производстве при восстановлении деталей.

Сваркой называется процесс получения неразъемного соединения металлических изделий местным сплавлением или давлением (в этом случае применяется термин «наварка»).

Ремонтную сварку используют для устранения различного рода дефектов локального характера, таких как трещины, сколы, изломы, пробоины. Эти дефекты являются типичными повреждениями у рамы, картеров коробки передач, передних и задних мостов, элементов рулевого управления, кузова, кабины автомобиля и др. В большинстве случаев ремонтируемые изделия восстанавливаются сваркой электрической дугой.

Процесс ремонтной сварки характеризуется интенсивным тепловложением в изделие с глубиной провара практически на всю толщину дефектного участка. При этом основным затруднением на пути получения качественного сварного соединения является образование трещин в шве и околошовной зоне.

Для получения высокого качества ремонтируемых деталей необходимо учитывать важное свойство материалов, из которых они изготовлены, – свариваемость.

Свариваемость – это совокупность технологических характеристик, которые позволяют обеспечить надежное, равнопрочное с основным металлом сварное соединение, без трещин в металле шва и околошовной зоны. Свариваемость зависит от физико-химических свойств свариваемых металлов, способа и режима сварки, режимов подогрева и охлаждения места сварки, составов присадочного материала, флюса, покрытия электрода, защитного газа и др. При сварке соединяемые металлы и присадочный материал должны быть либо идентичны по химическому составу, либо должны обладать одинаковой основой, которая обеспечивает полную металлургическую совместимость.

Качественная оценка свариваемости металлов и сплавов, а также влияние на нее отдельных химических элементов сводится к следующему:

- хром при сварке образует карбиды, ухудшающие коррозионную стойкость стали, но при этом резко повышающие твердость в зонах термического влияния. Хром также содействует образованию тугоплавких окислов, затрудняющих процесс сварки;

- никель увеличивает пластические и прочностные свойства стали, способствует образованию мелкозернистой структуры наплавленного металла;

- молибден дает возможность существенно повысить несущую способность стали при ударных нагрузках и повышенных температурах, а также получить мелкозернистую структуру металла шва. Однако молибден инициирует появление трещин в наплавленном металле и околошовной зоне. В процессе сварки, наплавки молибден склонен к выгоранию и образованию окислов;

- ванадий способствует образованию закалочных структур в сталях, которые затрудняют сварочные процессы. В процессе сварки ванадий активно окисляется и выгорает;

- благодаря вольфраму происходит значительное повышение твердости и износостойкости сталей даже при высоких температурах, но при этом образующиеся окисные пленки сильно затрудняют сварочные процессы;

- углерод при содержании в сталях более 0,35% резко ухудшает их свариваемость; приводит к образованию закалочных структур, трещин и пористости;

- марганец при малом содержании в сталях (до 0,8%) существенного влияния на сварочные процессы не оказывает, но при большем содержании способствует образованию закалочных структур и трещин;

- кремний при большом его содержании (более 0,8%) в сталях аналогично марганцу оказывает негативное влияние на сварочные процессы вследствие образования тугоплавких окислов и повышения жидкотекучести высококремнистых сталей;

- титан и ниобий затрудняют свариваемость коррозионно-стойких сталей (12Х18Н9Т и др.) и способствуют образованию горячих трещин.

Необходимо отметить, что лучшей свариваемостью обладают малоуглеродистые стали, а худшей – чугун и алюминиевые сплавы. Поэтому сварка чугуна и алюминиевых сплавов требует применения особых технологических приемов.

Большое разнообразие форм и размеров деталей обусловливает необходимость применения в ремонтном производстве различных способов сварки.

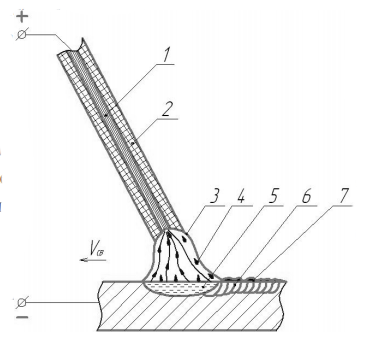

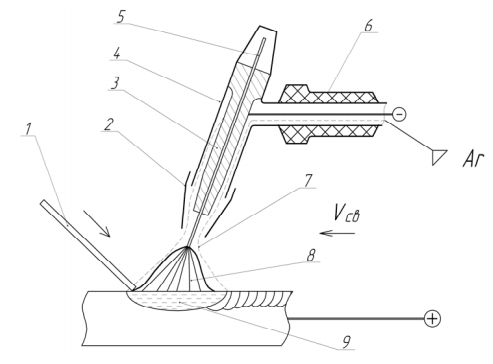

Наибольшее распространение при устранении различных повреждений получила электродуговая сварка. При ручной электродуговой сварке покрытыми металлическими электродами сварочная дуга горит с электрода на изделие, оплавляя его разделанные кромки, расплавляя материал электродного стержня и покрытия электрода (рис. 1). Основной и присадочныйе металлы, кристаллизуясь, образуют сварной шов.

Рис. 1. Схема электродуговой сварки покрытым металлическим электродом: 1 – электродный стержень; 2 – электродное покрытие; 3 – сварочная дуга; 4 – капли металла стержня; 5 – ванна расплавленного металла; 6 – металл сварного шва; 7 – шлак

Электрод состоит из стержня и электродного покрытия. Электродный стержень – это сварочная проволока, которая по своему химическому составу должна быть наиболее близкой к составу основного металла, в противном случае механические характеристики сварного соединения могут быть неудовлетворительными. Электродное покрытие – многокомпонентная смесь металлов и их оксидов, которая при ее плавлении создает газовую и шлаковую защиту металла сварочной ванны от воздействия атмосферы. Состав наплавляемого металла можно изменять с помощью легирующих компонентов электродного покрытия. Наличие в покрытии кремния и марганца способствует раскислению металла сварочной ванны и его легированию, придавая шву более высокие физико-механические свойства.

При сварке металл ванны подвергается воздействию окружающего воздуха и под влиянием высоких температур происходит его насыщение кислородом, азотом и водородом. Реакции металла с этими газами приводят к образованию нежелательных химических соединений в виде закиси железа FeO, окиси железа Fe2O3, нитридов железа Fe2N, Fe4N и др., а также выгоранию легирующих элементов.

Питание дуги осуществляется от источника постоянного (выпрямителя) или переменного тока (сварочного трансформатора). Электрическая дуга постоянного тока горит более стабильно. Кроме того, сварку на постоянном токе можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали «плюс» источника питания, а во втором – «минус». Обратная полярность позволяет уменьшить глубину проплавления основного металла, так как на положительном электроде выделяется тепла на 20% больше, чем на отрицательном. Поэтому детали толщиной менее 3 мм необходимо сваривать на постоянном токе обратной полярности, чтобы избежать прожогов.

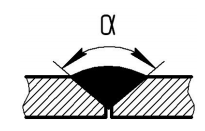

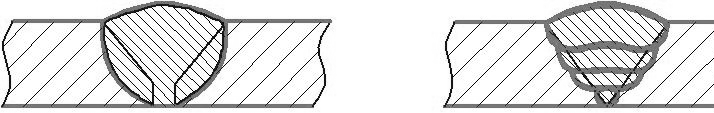

Рис. 2. Схема заварки трещины

Преимущества электродуговой сварки покрытыми электродами:

- универсальность и технологическая гибкость при выполнении ремонтных работ;

- простота и доступность оборудования и технологии;

- возможность получения наплавляемого слоя любой системы легирования.

Недостатки электродуговой сварки покрытыми электродами:

- низкая производительность и тяжелые условия труда;

- нарушение результатов предшествующей термической обработки;

- низкое качество металла наплавленного слоя, происходящее вследствие окисления и выгорания легирующих элементов;

- большая глубина проплавления основного металла и, как следствие, коробление изделий.

Перед заваркой с целью исключения развития трещины ее концы засверливают сверлом диаметром 3…6 мм (диаметр сверла выбирают в зависимости от толщины детали). Кромки трещины разделывают под углом α, равным 120…140º, получая таким образом V-образную канавку шириной более 3 мм, которая позволяет наиболее полно связать разделенные трещиной части детали (рис. 2). Кроме того, для получения сварного шва с высокими механическими свойствами необходимо разделать глухую (несквозную) трещину на всю толщину детали, так как попытка заварить глухую трещину сопровождается выходом из глубины трещины газов, которые разрывают расплавленный металл сварного шва.

Для получения качественного сварного соединения требуется правильно выбрать параметры режима сварки. Так, диаметр электрода выбирают в зависимости от толщины свариваемого металла. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей. Сила сварочного тока определяется значением допустимой плотности тока, которая, в свою очередь, зависит от толщины свариваемого металла, скорости сварки, диаметра электрода, вида его покрытия, положения шва в пространстве.

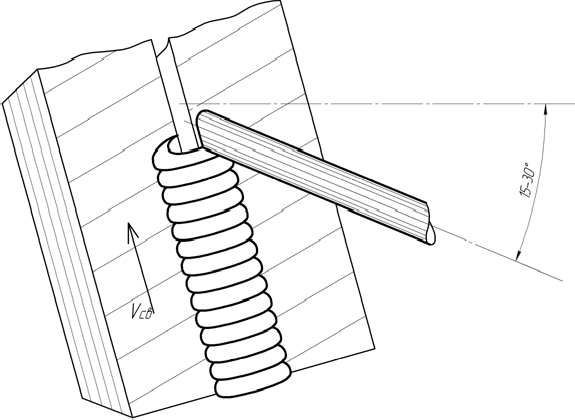

Заварку трещин и других подобных дефектов рекомендуется производить в полувертикальном положении (рис. 3), ведя процесс снизу вверх в направлении выхода дефекта, заполняя при этом металлом всё сечение разделки.

Рис. 3. Схема заварки трещины в полувертикальном положении

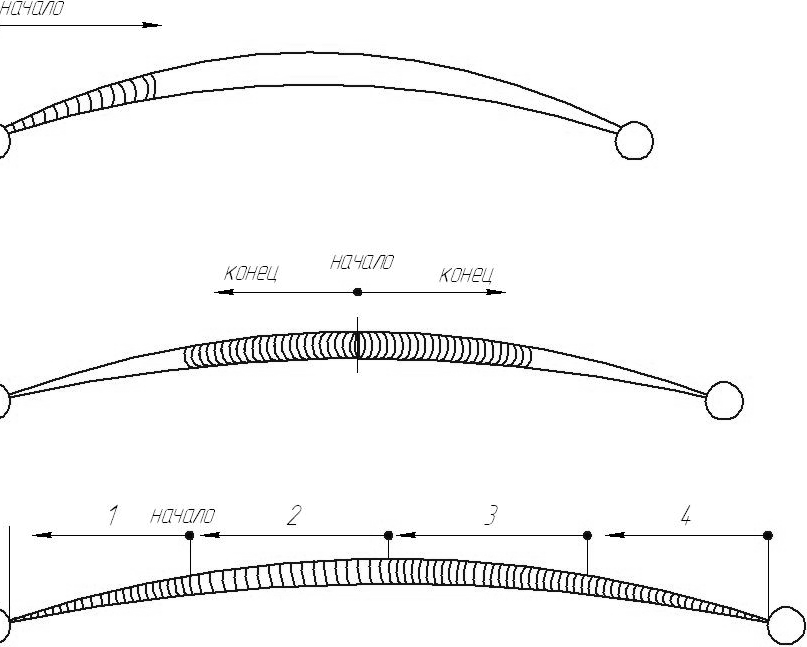

В зависимости от длины трещины различают следующие виды швов:

- короткие (250…300 мм), сварка которых ведется напроход, т. е. сварку начинают на одном конце дефекта и заканчивают на другом (рис. 4);

- средние (350…1000 мм), сварка которых ведется от середины к краям дефекта; длинные (более 1000 мм), сварка которых ведется обратно-ступенчатым способом.

В зависимости от размеров сечения швы бывают однослойными (однопроходными) или многослойными (многопроходными) (рис. 5). Однослойная сварка производительна и экономична, но металл шва получается недостаточно пластичным вследствие увеличения зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термообработку при наложении следующего шва, что позволяет получать измельченную структуру металла шва и высокие механические свойства сварочного соединения.

Рис. 4. Схемы заварки короткой, средней и длинной трещины

Рис. 5. Схема сварного шва: а – однослойный; б – многослойный

Рис. 6. Последовательность заварки трещины в корпусной детали

Рис. 7. Схема заварки чугунной трещины методом отжигающих валиков (цифрами условно показана последовательность наложения валиков)

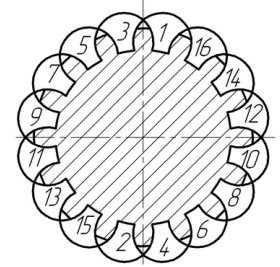

Расположение слоев при многослойной сварке бывает двух видов: последовательное наложение каждого слоя по всей длине шва «каскадным» способом (рис. 5,б) и наложение швов способом отжигающих валиков, или «горки» (рис. 7). Оба этих способа применяют при сварке металла значительной толщины (свыше 20…25 мм).

Качество сварного шва, как говорилось ранее, во многом зависит от химического состава основного металла. Например, для чугуна оно зависит от концентрации углерода и кремния, которые оказывают большое влияние на процесс отбеливания чугуна. Отбеливание чугуна происходит при быстром охлаждении наплавленного металла и выгорании кремния. В таких условиях углерод не успевает выделиться в виде графита и остается в химически связанном состоянии в виде цементита. В результате сварной шов получается очень твердым и хрупким с большими остаточными напряжениями, которые, как правило, приводят к образованию трещин как самого шва, так и околошовной зоны.

Электродуговая сварка чугуна производится специальными электродами, содержащими медь или никель, на постоянном токе обратной полярности («плюс» на электроде, «минус» на детали). Заварку трещины проводят короткими участками, которые сваривают в определенной последовательности (рис. 6), обеспечивающей образование минимальных остаточных напряжений.

Глубокие трещины могут быть заварены тонкими стальными электродами или самозащитными присадочными проволоками марок ПАНЧ-11, МНЧ-1, АНЧ-1, ОЗЧ-1 и др. Достоинством последних является возможность их применения без покрытия, флюсовой или газовой защиты. Заварка трещины производится по способу отжигающих валиков, при котором швы накладываются вдоль трещины по ее разделанным кромкам с последующим смыканием. При этом на заключительном этапе происходит заварка, по сути, не чугунных, а стальных поверхностей (рис. 7).

При таком способе заварки каждый последующий валик, воздействуя термически на предыдущий, уменьшает его твердость и снимает остаточные напряжения в шве, обеспечивая надежное устранение трещины чугунной корпусной детали.

В большинстве случаев для корпусных чугунных деталей сварку применяют только с целью обеспечения герметичности. Более того, если трещины проходят через зоны детали, которые подвержены воздействию внешних нагрузок, то такие детали не подлежат восстановлению – они просто выбраковываются.

Одним из самых распространенных технологических способов устранения дефектов деталей является также ремонтная газовая сварка.

Газовая сварка основана на использовании тепла, выделяющегося при сгорании горючих газов (ацетилена, природных пропано-бутановых смесей, паров бензина и др.) в среде кислорода.

Для получения сварного шва с высокими механическими свойствами при газовой сварке необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление ее перемещения по свариваемому шву.

При газовой сварке пламя направляют на свариваемые кромки так, чтобы они находились на расстоянии 2…6 мм от конца ядра пламени. Конец присадочного прутка при этом может находиться в сварочной ванне или на некотором расстоянии от нее. Угол наклона горелки зависит от толщины свариваемых кромок и теплопроводности металла. Чем толще металл и выше его теплопроводность, тем больше должен быть угол наклона горелки. Это способствует введению большего количества теплоты в основной металл.

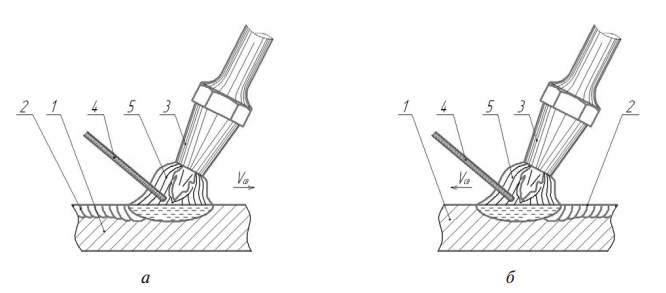

Различают два основных способа газовой сварки – правый и левый. При правом способе (рис. 8,а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечиваются хорошая защита сварочной ванны от воздействия воздуха и медленное охлаждение металла шва. Такой способ применяют при сварке металла толщиной более 5 мм, так как он характеризуется большим тепловложением в основной металл. При сварке этим способом швы получаются высокого качества. При левом способе (рис. 8,б) процесс сварки производится справа налево. Горелка перемещается за присадочным прутком, а пламя, направленное на свариваемые кромки, подогревает их, подготавливая таким образом к сварке. В этом случае шов получается равномерным по высоте и ширине, что особенно важно при сварке тонких стенок детали.

Рис. 8. Схемы основных способов газовой сварки: а – правый; б – левый (1 – деталь; 2 – наплавленный слой; 3 – горелка; 4 – присадочный пруток; 5 – пламя горелки)

Газовую заварку трещины чугунной корпусной детали осуществляют ацетиленокислородным пламенем. В качестве присадочного материала обычно используют специальные чугунные прутки. Перед сваркой производят общий подогрев детали до температуры 650…680°С, а при газовой заварке – местный нагрев до температуры не менее 500°С. При этом трещину накрывают специальным защитным кожухом, в котором имеется небольшое окно для доступа к месту сварки. Такая защита позволяет предотвратить появление закалочных структур в околошовной зоне.

Горячая сварка чугуна дает возможность получить прочность шва, равноценную прочности основного металла. Однако это трудоемкий процесс, который можно осуществить только в условиях специализированных ремонтных предприятий.

Трудность сваривания алюминия и его сплавов обусловлена следующими факторами.

- Образование на поверхности сварочной ванны тугоплавкой окисной пленки Al2O3, которая не дает возможность вступить расплавленному присадочному материалу в контакт с основным. При этом расплавленный присадочный материал, имеющий такую же пленку, сворачивается в шарик и скатывается с поверхности расплавленного металла.

- Высокая вероятность проваливания под действием собственного веса свариваемого металла, обусловленного низкой прочностью алюминия при высоких температурах.

- Образование пор и раковин в металле шва, которое обусловлено процессом выделения водорода из расплавленного металла. Водород при быстром охлаждении металла полностью не успевает покинуть сварочную ванну.

- Повышенная склонность металла шва к возникновению трещин вследствие образования грубой столбчатой структуры металла шва и выделением по границам зерен легкоплавких эвтектик. Негативное влияние на процесс трещинообразования оказывает также большая усадка расплавленного металла (7%), приводящая к возникновению больших остаточных напряжений в ремонтируемом сваркой изделии.

Для получения качественного шва при сварке алюминиевых сплавов прежде всего необходимо удалить окисную пленку с поверхностей соединяемых кромок и присадочной проволоки. Это достигается так называемым катодным распылением в атмосфере инертного газа – аргона или растворением в специальном флюсе, содержащем фториды щелочных металлов, например криолита Na3AlF3, который

превращает окись алюминия в легкоплавкое комплексное соединение – шлак. Наряду с растворением окисных пленок криолит изменяет поверхностное натяжение металла, способствуя мелкокапельному переносу присадочного металла. Остатки флюса и шлака, являющиеся едкими щелочами, вызывают коррозию алюминия, поэтому после сварки их следует смыть горячей водой. Кроме того, необходимо проводить предварительный и сопутствующий нагревы до температуры 150…250°С, которые позволяют замедлить кристаллизацию металла сварочной ванны. В результате водород из растворенного металла будет выделяться более полно, а значит, уменьшится пористость.

Алюминий и его сплавы можно сваривать разными способами: в среде инертного газа неплавящимся электродом или плавящимся электродом на основе алюминия, а также трехфазной дугой неплавящимися электродами, электродом с покрытием, ацетиленокислородным пламенем с применением специальных флюсов.

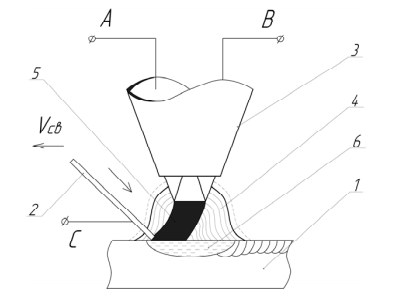

Одним из надежных способов восстановления алюминиевых деталей является способ аргонодуговой сварки неплавящимся электродом. В качестве неплавящегося электрода преимущественно используют стержни из вольфрама. При аргонодуговой сварке соединяемые кромки детали и присадочный материал нагреваются теплом электрической дуги, образующейся между вольфрамовым электродом и деталью (рис. 9). При этом из сопла наконечника горелки непрерывно подается аргон, который, окружая дугу, создает сосредоточенный нагрев и предохраняет расплавленный металл шва от вредного влияния кислорода и азота воздуха. В результате условия плавления металла улучшаются, а качество шва получается достаточно высоким.

Рис. 9. Схема аргонодуговой сварки неплавящимся электродом: 1 – присадочный пруток; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – сварочная ванна

Необходимо отметить, что при аргонодуговой сварке физикомеханические свойства наплавленного металла лучше, а пористость меньше, чем при электродуговой сварке. При этом практически отсутствуют шлаковые включения в металле шва и коробление деталей. Примечательно, что при аргонодуговой сварке отпадает необходимость применения электродных покрытий и флюсов.

Кроме высокого качества сварного шва аргонодуговая сварка позволяет обеспечить высокую производительность процесса и возможность сварки тонкостенных конструкций.

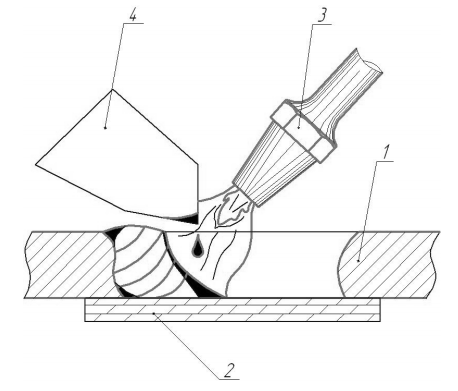

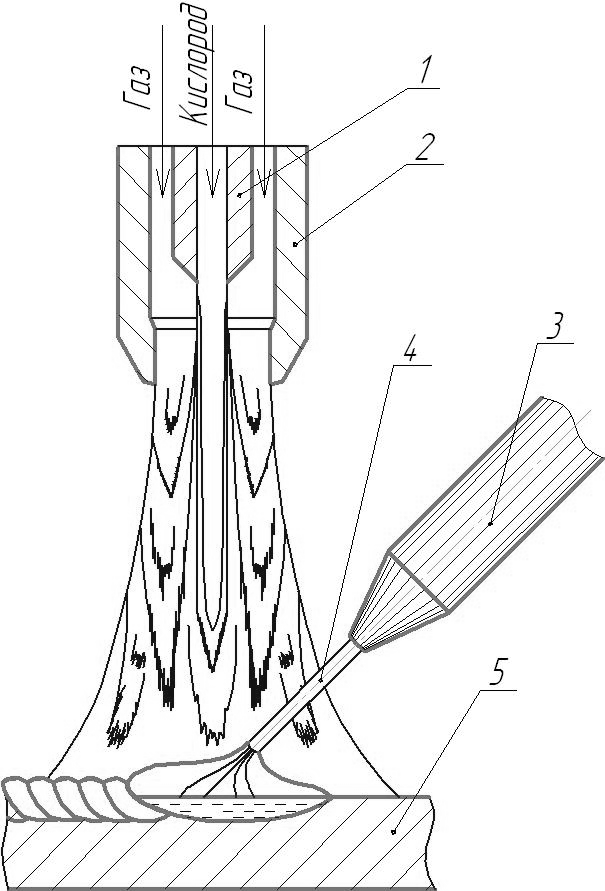

Наиболее эффективным способом в решении задачи обеспечения технологической прочности сварного соединения и снижения уровня остаточных деформаций при ремонтной сварке изделий из алюминиевых сплавов является способ сварки трехфазной дугой неплавящимися электродами в среде аргона (рис. 10). Трехфазная дуга представляет собой факел, в котором горят три отдельные дуги переменного тока. Во-первых, это межэлектродная дуга, во-вторых, дуги, горящие между каждым из двух электродов и деталью. Подключение сварочного трансформатора по схеме «открытый треугольник» позволяет получить силу тока, протекающего через деталь, в 1,7 раза больше, чем сила тока на каждом из электродов. Таким образом, при равных значениях силы тока на электроде при трехфазной и однофазной «обычной» аргонодуговой сварке мощность первой существенно выше. Отличительной особенностью горения трехфазной дуги является возможность регулирования силы тока в детали без изменения тока на электродах путем включения в цепь изделия балластного активного сопротивления. Это обстоятельство позволяет проводить процесс наплавки при небольшом значении тока в детали (до 10 А), что при других способах практически невозможно. Важным преимуществом процесса наплавки трехфазной дугой неплавящимися электродами в среде аргона является возможность подключения присадочной проволоки в среднюю фазу источника питания вместо изделия. Такая схема подключения позволяет в широких пределах регулировать тепловой режим процесса наплавки путем перераспределения сварочного тока, протекающего через основной металл, на сварочную проволоку. В результате разделения мощности теплового потока от дуги между основным и присадочным металлами удается достичь высокой технологической прочности сварного соединения.

К недостаткам однофазной и трехфазной сварки неплавящимися электродами в среде аргона в первую очередь следует отнести дороговизну этих процессов. Так, стоимость однофазной аргонодуговой сварки примерно в три раза превышает стоимость ацетиленокислородной.

Устранение пробоин в корпусных деталях в большинстве случаев осуществляют ацетиленокислородной сваркой с использованием специального флюса, который вступает в реакцию с окислами алюминия и образует легкие шлаки, всплывающие из расплавленного металла. В качестве присадочного материала используют специальные прутки или куски алюминия, которые также применяют для предотвращения вытекания из сварочной ванны расплавленного металла. При этом для герметизации пробоины используют асбестовую подкладку (рис. 11).

Рис. 10. Схема сварки трехфазной дугой неплавящимся электродом: 1 – деталь; 2 – присадочная проволока; 3 – сварочная горелка; 4 – газокинетическая составляющая дуги; 5 – электродинамическая составляющая дуги; 6 – сварочная ванна

Рис. 11. Устранение пробоины корпуса газовой сваркой: 1 – корпус с пробоиной; 2 – асбестовая прокладка; 3 – горелка; 4 – кусок силумина

Сварку начинают с прогрева до температуры 250…300ºС прилегающих к пробоине участков корпусной детали и удерживаемого клещами куска присадочного материала. Далее кромки пробоины посыпают

флюсом, окунают во флюс присадочный материал и начинают сплавлять его с кромками стенок детали. После заполнения всей пробоины металлом производят медленное охлаждение, которое исключает образование пор в расплавленном металле.

2. Восстановление деталей наплавкой

Достаточно большую долю в общем объеме работ по восстановлению деталей на ремонтных предприятиях составляют способы наплавки. Так, наплавка под слоем флюса составляет 32%, наплавка в среде углекислого газа – 20%, вибродуговая наплавка – 12%, наплавка порошковой проволокой без флюсовой или газовой защиты – 10% и плазменная наплавка – 1,5%.

Наплавка является разновидностью сварки и заключается в том, что на поверхность исходной заготовки наносят слой расплавленного металла. В большинстве случаев наплавку используют для восстановления первоначальных размеров и формы изношенных изделий. Однако в некоторых случаях она применяется в качестве упрочняющей обработки при изготовлении новых (биметаллических) деталей, позволяющей заменить в изделиях высоколегированные стали углеродистыми путем наплавления на них высоколегированного износостойкого слоя. Она позволяет получить на поверхности деталей слой необходимой толщины и нужного химического состава, обладающего высокой твердостью и износостойкостью. Толщину наплавленного слоя назначают в зависимости от условий работы деталей и предельно допустимой величины износа рабочих поверхностей. Для деталей, работающих на истирание, толщина наплавленного слоя не должна превышать 4 мм, а в условиях ударных нагрузок – 2 мм.

Практически при всех способах наплавки необходимо стремиться к увеличению высоты наплавленного слоя за один проход и снижению глубины проплавления основного металла, так как большая глубина проплавления недопустима из-за высокой вероятности образования больших остаточных напряжений и деформаций.

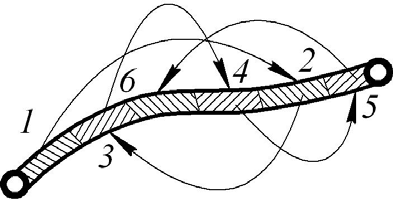

Для снижения остаточных напряжений и деформаций, особенно в ответственных деталях, применяют различные технологические приемы. К ним относится отжиг при температуре 600…850°С с последующим охлаждением вместе с печью или отпуск при температуре 400°С с выдержкой при этой температуре в течение 3 часов и охлаждением на воздухе, применение предварительного подогрева детали перед наплавкой до температуры 200…350°С. Кроме того, наплавочные работы необходимо проводить исходя из условий бездеформационной обработки. Так, следует избегать наплавки излишнего металла, с тем чтобы получить минимальный припуск на механическую обработку, который позволит уменьшить уровень остаточных напряжений и деформаций. При продольной наплавке цилиндрических деталей нужно применять способ уравновешивающих валиков (рис. 12). После наложения первого валика вдоль оси детали, как правило, возникает остаточная деформация изгиба. Для ее устранения накладывают второй валик, повернув деталь на 180° вокруг оси. Поворачивая каждый раз деталь для наложения очередного валика, можно добиться минимальных остаточных деформаций изделия.

Рис. 12. Схема продольной наплавки шлицевой поверхности детали способом уравновешивающих валиков

Решающее значение для получения необходимых эксплуатационных свойств восстанавливаемых изделий имеют правильно выбранные наплавочный материал и способ наплавки. Так, для повышения износостойкости при механическом изнашивании необходимо максимальное повышение твердости рабочих поверхностей, для устранения теплового изнашивания – повышение жаростойкости, а для предупреждения повреждаемости в результате схватывания необходимо вести наплавку присадочным материалом, обладающим малой склонностью к схватыванию.

При наплавке слоя с особыми свойствами необходимо учитывать, что наплавленный металл вследствие перемешивания с основным металлом и взаимодействия с атмосферой дуги отличается по составу от электродного металла. Доля основного металла в наплавленном слое обычно выражается в процентах и колеблется в широких пределах, зависящих от способа и режима наплавки (табл. 1).

Таблица 1. Сравнительная характеристика способов наплавки

| Способы наплавки | Производительность, кг/ч | Доля основного металла, % | Толщина наплавленного

слоя, мм |

| Газовая с присадкой прутков или проволоки | 0,5…1,5 | 1,0 | 0,8…5,0 |

| Газопорошковая | 0,5…3,0 | 1,0 | 0,3…3,0 |

| Аргонодуговая неплавящимся электродом | 1,0…7,0 | 10…30 | 2,5…5,0 |

| Плавящимся электродом в защитном газе | 1,5…9,0 | 30…60 | 3,0…5,0 |

| Ручная дуговая, покрытыми электродами | 0,8…3,0 | 20…50 | 2,0…5,0 |

| Под флюсом одной проволокой | 2,0…12 | 30…60 | 3,0…5,0 |

| Под флюсом многоэлектродная | 5,0…40 | 15…30 | 5,0…8,0 |

| Под флюсом лентой | 5,0…40 | 10…20 | 2,5…5,0 |

| Дуговая самозащитной проволокой | 2,0…9 | 25…50 | 2,5…5,0 |

| Электрошлаковая двумя электродными лентами | 10…60 | 5,0…15 | 1,5…5,0 |

| Электрошлаковая электродными проволоками | 20…60 | 10…20 | 6,0…50 |

| Плазменная порошком | 0,8…6,0 | 5…15 | 0,3…6,0 |

| Индукционная | 2,0…15 | 5…15 | 0,4…3,0 |

При выборе способа наплавки также следует учитывать его производительность (табл. 1) и то, что повышение износостойкости наплавленного слоя в большинстве случаев сопровождается снижением усталостной прочности изделий, например, для деталей из нормализованной стали уменьшение предела выносливости доходит до 25%, для деталей из закаленной стали – до 35%.

При восстановлении, в том числе автомобильных деталей, применяют ручные (газовую и электродуговую) и механизированные виды наплавки: полуавтоматическую и автоматическую под слоем флюса, в среде защитных газов, вибродуговую и др.

Автоматическая наплавка обладает целым рядом преимуществ по сравнению с ручной. При автоматической наплавке в состав наплавленного металла можно вводить до 35% легирующих элементов, что значительно повышает износостойкость и придает этому металлу необходимые свойства. При этом легирующие элементы расходуются более экономно, чем при ручной наплавке. При автоматической наплавке резко увеличивается производительность процесса, значительно улучшаются условия труда и качество наплавленного слоя, уменьшается расход электроэнергии и наплавочных материалов.

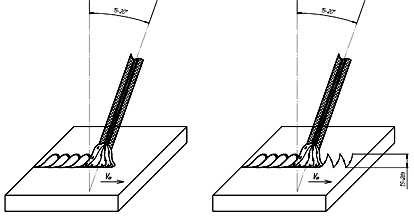

Ручная или автоматическая электродуговая наплавка деталей проводится отдельными валиками вдоль образующей или кольцевыми валиками с прерывистым смещением на шаг. При механизированной наплавке цилиндрических деталей валики по винтовой линии так, чтобы каждый последующий валик перекрывал предыдущий на 1/2 или 1/3 своей ширины. Наплавка цилиндрических деталей затрудняется главным образом из-за опасности стекания с детали расплавленного металла, причем тем большей, чем меньше диаметр изделия. Стекание жидкого металла предотвращается смещением электрода относительно оси изделия против направления вращения детали. Величина смещения для деталей диаметром 40…50 мм составляет ..6 мм, а для деталей диаметром 60…80 – 8…10 мм. Это позволяет осуществить плавление металла, когда наплавляемое место находится в зените вращающейся детали и при дальнейшем перемещении этого места наплавленный металл успевает кристаллизоваться.

Следует отметить, что при поступательном перемещении электрода (без поперечных колебаний) ширина валика составляет примерно 1,5 диаметра электрода (рис. 13,а).

Рис. 13. Схема перемещения электрода при наплавке: а – без поперечных колебаний; б – с поперечными колебаниями

Для получения качественного слоя наплавленного металла большое внимание следует уделять скорости его охлаждения, так как при высокой скорости охлаждения в металле могут остаться не успевшие выделиться газы и шлаковые включения. Снижению скорости охлаждения способствуют поперечные колебания электрода (рис. 13,б). Этот технологический прием, который называется широкослойной наплавкой, с успехом используется при восстановлении кулачков распределительного вала.

Во избежание попадания жидкого шлака на еще не расплавленный основной металл электрод во время наплавки располагают под углом 15…20º к вертикали. При этом скорость вращения детали выбирается в зависимости от диаметра изделия и составляет 10…60 м/ч. Чем меньше диаметр детали, тем меньше должна быть окружная скорость. Механизированную электродуговую наплавку деталей диаметром менее 40 мм вообще не рекомендуется проводить из-за высокой вероятности стекания жидкого металла с поверхности изделий.

Высокую износостойкость наплавленного металла можно получить путем правильного выбора химического состава электродной проволоки, легирующих компонентов, находящихся в покрытии электрода или флюсе, защитных газов, режимов наплавки с учетом характерных особенностей каждого из способов наплавки в отдельности и в совокупности с последующей термической обработкой.

Введение марганца и хрома в качестве легирующих составляющих в малоуглеродистую сталь в количестве от 8 до 27% повышает в 4…5 раз ее износостойкость при механическом изнашивании. Причем введение хрома повышает износостойкость за счет увеличения твердости наплавленного слоя, а введение марганца – за счет увеличения ударной вязкости металла. Изделия с таким слоем хорошо работают при высоких удельных и ударных нагрузках. Необходимо отметить: для того чтобы при последующей закалке увеличить твердость до требуемого значения, наплавленный металл должен содержать не менее 0,35% углерода. При восстановлении крупногабаритных деталей с большими диаметрами рекомендуется применять широкослойную наплавку ленточным электродом или пучком электродов. Пучок электродов – это несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. Широкослойную наплавку пучком электродов подразделяют на многоэлектродную и многодуговую.

При многоэлектродной наплавке электрическая дуга периодически перемещается с одного электрода на другой, т. е. постоянно горит только одна дуга, а не несколько. В результате образуется общая сварочная ванна с небольшой глубиной проплавления. В отличие от сварки электроды при наплавке располагаются не вдоль, а поперек движения наплавочного аппарата, образуя в процессе сварки широко наплавленный слой.

При многодуговой наплавке одновременно используют несколько наплавочных аппаратов, питающих током каждую дугу, или один аппарат с несколькими изолированными друг от друга электродами. В этом случае каждый электрод формирует свой валик, не образуя общей сварочной ванны. Производительность многодуговой наплавки повышается в результате применения нескольких сварочных дуг небольшой мощности. Примером такой наплавки является восстановление посадочной шейки вала, когда на цилиндрической поверхности за один оборот образуются без перекрытия несколько параллельных кольцевых валиков. Число валиков зависит от длины восстанавливаемой шейки и ограничивается мощностью источника тока. На следующем обороте та же группа электродов «заплавляет» промежутки между первыми валиками. При этом способе наплавки, используя проволоки разного состава, можно получить наплавленный слой с различными антифрикционными свойствами.

При проведении ремонтной наплавки необходимо стремиться к минимальному проплавлению основного металла при достаточной устойчивости электрической дуги. Удовлетворительная устойчивость горения дуги обеспечивается при плотности тока, равной 11…12 А/мм2. При этом глубина проплавления уменьшается при поперечных колебаниях электрода, снижении силы тока I, увеличении скорости наплавки V, диаметра электрода d и установочной длины l электрической дуги (рис. 14). Кроме того, при наплавке углом вперед глубина проплавления меньше, чем при наплавке углом назад.

Ручная электродуговая наплавка покрытыми электродами применяется при восстановлении деталей достаточно редко. С её помощью можно исправлять такие дефекты, как износ шпоночных канавок, износ паза под рычаг выключения сцепления, пазов вилок переключения передач и др. Типичным примером ручной электродуговой наплавки плоской поверхности является восстановление изношенных пазов вилки под фланец каретки синхронизатора, изготовленной из низкоуглеродистой стали и упрочненной химико-термической обработкой до твердости НRСЭ 56…62. Процесс восстановления состоит из предварительного подогрева изделия в печи или газовой горелкой до температуры 150…200° С, наплавки, которую проводят электродом диаметром 3 мм при силе тока 200 А и напряжении дуги 30…35 В, отжига, фрезерования пазов и закалки токами высокой частоты.

Примечательно, что режимы ручной электродуговой наплавки примерно такие же, как при сварке.

В ремонтной практике автоматическая наплавка под слоем флюса применяется в тех случаях, когда нужно наплавить слой толщиной более 3 мм. Наплавкой под слоем флюса восстанавливают коленчатые валы, цапфы картера заднего моста, полуоси заднего моста и многие другие детали автомобиля.

Рис. 14. Влияние параметров наплавки на глубину проплавления основного металла

Наплавочное оборудование устанавливается на суппорте, а наплавляемая деталь – в центрах задней и передней бабок токарного станка. При наплавке электродная проволока специальным подающим механизмом подается через мундштук (скользящий электрический контакт) и бункер с флюсом к наплавляемой поверхности детали. Подающий механизм включает, как правило, четыре ролика, которые служат как для подачи, так и для выпрямления электродной проволоки.

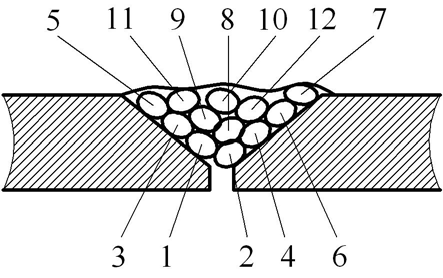

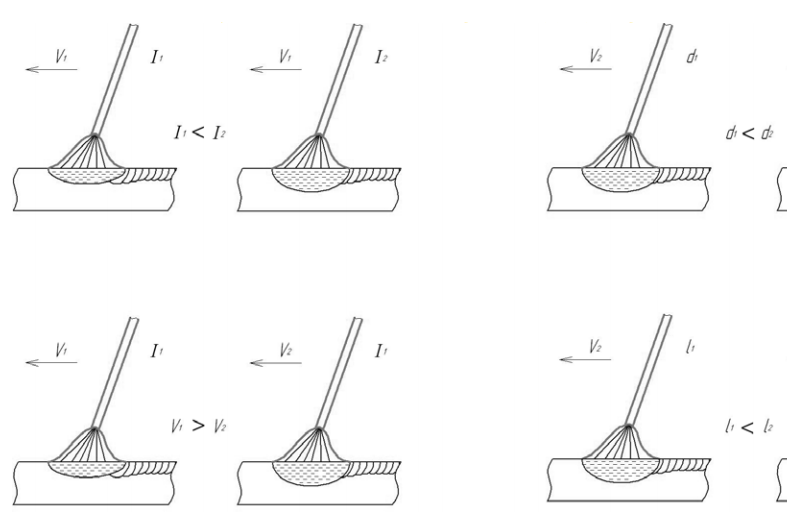

В качестве источника питания используют преобразователи и выпрямители с жесткой внешней (вольт-амперной) характеристикой. Возникающая в контакте проволоки с деталью электрическая дуга горит под слоем флюса, состоящего из отдельных мелких крупиц (зерен) (рис. 15). Под действием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота воздуха. На границе расплавленного металла сварочной ванны с жидким шлаком происходит диффузия компонентов флюса и металла расплавленного шлака в сварочную ванну и обратно. Флюс наряду с защитной функцией выполняет задачи раскисления, легирования и рафинирования металла валика. Благодаря наличию во флюсе элементов с низким потенциалом ионизации он способствует устойчивому горению электрической дуги.

Рис. 15. Схема наплавки под слоем флюса: 1 – восстанавливаемая деталь; 2 – флюс; 3 – бункер; 4 – электродная проволока; 5 – мундштук; 6 – эластичная оболочка, образованная из расплавленного флюса; 7 – наплавленный слой металла; 8 – шлаковая корка

Суппорт с наплавочной головкой перемещается вдоль детали с необходимой подачей, образующей спираль перекрывающих друг друга наплавленных валиков. По мере перемещения дуги жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку. Флюс, который не расплавился, ссыпается с детали и может быть использован повторно. По истечении 2…3 минут после окончания процесса наплавки с помощью молотка, соблюдая меры предосторожности, сбивают шлаковую корку и очищают наплавленный слой от остатков флюса.

Для наплавки низкоуглеродистых и низколегированных сталей используется флюс типа АН-348А с добавлением феррохрома, ферромарганца и сварочная проволока из низкоуглеродистых Св-08, Св-08А и низколегированных Св-08Г, Св-08ГА сталей, которые дают

твердость наплавленного металла порядка 25 HRC. Стали с большим содержанием углерода наплавляют проволокой Нп-65Г, Нп-80, в которой содержится 0,6…0,8% углерода, с использованием плавленых и керамических флюсов. Твердость наплавленного слоя в этом случае зависит от его толщины, режима наплавки и составляет 45…52 HRC.

Наплавка под слоем флюса может использоваться не только для восстановления цилиндрических тел вращения, но и для ремонта плоских деталей.

Преимущества наплавки под слоем флюса:

- большая глубина проплавления металла восстанавливаемой детали;

- устойчивое горение электрической дуги;

- высокая производительность процесса;

- возможность введения в наплавляемый слой легирующих добавок не только металла электродной проволоки, но и из флюса;

- наплавка не сопровождается световыми излучениями, присущими электродуговой сварке (из-под слоя флюса лишь изредка выскакивают искорки), и разбрызгиванием расплавленного металла, что позволяет вести процесс без особой защиты от излучений.

Недостатки наплавки под слоем флюса:

- высокий нагрев наплавляемой детали, который изменяет результаты исходной термообработки и может привести к короблению изделия;

- нестабильные размеры (высота и ширина) наплавленных валиков;

- невозможность наплавки деталей, диаметр которых менее 40 мм, из-за стекания наплавленного металла и интенсивного ссыпания флюса с поверхности детали.

Для восстановления изношенных деталей в ремонтном производстве достаточно распространен способ вибродуговой наплавки. Он позволяет наращивать слой металла толщиной от 0,3 до 3,0 мм.

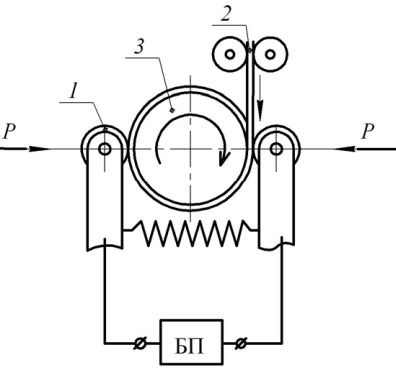

Установка для вибродуговой наплавки представляет собой источник постоянного тока с жесткой внешней характеристикой (сварочный трансформатор с индуктивным дросселем или специальный генератор), мундштук для подачи сварочной проволоки, который может совершать колебательные движения (в качестве привода обычно используют электромагнит, запитываемый переменным током частотой 50 Гц), и систему подачи охлаждающей жидкости в зону наплавки (рис. 16). Подача охлаждающей жидкости (4…6%-го водного раствора кальцинированной соды) в зону наплавки защищает металл от окисления и способствует закаливанию металла наплавленного слоя.

Рис. 16. Схема вибродуговой наплавки: 1 – наплавочная головка; 2 – мундштук; 3 – механизм подачи электродной проволоки; 4 – электродная проволока

К наплавляемой поверхности детали, которая вращается в центрах токарного станка, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока. При этом с помощью вибратора происходит ее периодическое замыкание и размыкание с наплавляемой деталью. Вибрация мундштука вместе с проволокой происходит с частотой 110 Гц и амплитудой колебаний 1,8…3,2 мм. Благодаря вибрациям процесс наплавки может быть осуществлен при достаточно низком напряжении 12…18 В.

Каждый цикл колебательного перемещения электродной проволоки включает четыре последовательно протекающих процесса: короткое замыкание, отрыв электродной проволоки от детали, электрический разряд, холостой ход. При коротком замыкании ток быстро возрастает до максимального значения, а напряжение трансформатора падает – происходит приварка конца проволоки к поверхности детали. При отрыве разогретой проволоки происходит ее утонение и обрыв на некотором удалении от поверхности детали. При этом на ней остается частица приваренного металла. В момент отрыва электродной проволоки напряжение трансформатора за счет самоиндукции увеличивается и в результате этого возникает кратковременный электродуговой разряд с выделением большого количества тепла, оплавляющего приваренную частицу металла на поверхности изделия. По мере отхода электродной проволоки от детали электрическая дуга исчезает и наступает период холостого хода. Далее электродная проволока опять приближается к поверхности детали и замыкается с ней. При относительном перемещении наплавочной головки и детали каждая частица электродной проволоки приваривается на новое место, в том числе и на ранее приваренные частицы. Благодаря вибрации электродной проволоки можно получить тонкие и прочные покрытия без существенного нагрева основного металла.

Следует отметить, что одним из основных показателей качества наплавленной детали является сопротивление усталости, которое при вибродуговой наплавке в основном зависит от трёх технологических факторов: количества охлаждающей жидкости, подаваемой в зону наплавки, шага и скорости наплавки. Кристаллизация наплавленного металла при вибродуговой наплавке происходит почти мгновенно, поэтому восстановленная поверхность, как правило, имеет множество микротрещин, которые приводят к заметному снижению предела выносливости изделия.

Высокое качество наплавки получают при токе обратной полярности, шаге наплавки 2,3…2,8 мм/об и угле подвода проволоки к детали 15…30°. Скорость подачи электрода не должна превышать 1,65 м/мин, а скорость наплавки – 0,5…0,65 м/мин. При этом толщина наплавленного слоя, при которой обеспечивается надежное сплавление, должна составлять не менее 2,5 мм.

Структура и твердость наплавленного слоя во многом зависят от химического состава электродной проволоки и количества охлаждающей жидкости. Наплавка изношенной детали низкоуглеродистой проволокой Св-08 дает пониженную твердость (14…19 HRCЭ) поверхности. При наплавке проволокой Нп-80 (с содержанием углерода 0,75…0,85%) металл в охлаждающей жидкости закаливается до высокой твердости и частично подвергается отпуску. При этом образуется неоднородная структура от мартенсита закалки до троостосорбита отпуска с твердостью в пределах 26…55 HRCЭ.

Для комбинированной наплавки под слоем флюса вибрирующим электродом можно применять электродную проволоку марки Нп-80 и флюс АН-348А, которые позволяют получить твердость наплавленного слоя в пределах 36…38 HRCЭ. Для увеличения твердости наплавленного металла до уровня 52…54 HRCЭ к флюсу АН-348А добавляют по 2% феррохрома и серебристого графита.

Преимущества вибродуговой наплавки:

- процесс происходит без существенного нагрева и коробления детали;

- наплавка не приводит к заметному изменению результатов исходной термообработки детали;

- наплавленный слой имеет пористую структуру, которая хорошо удерживает смазку в процессе эксплуатации восстановленной детали.

Недостатки вибродуговой наплавки:

- снижение до 40% усталостной прочности восстановленной детали из-за высокой пористости наплавленного слоя. Этот показатель может быть улучшен соответствующей термообработкой. При нагреве наплавленной детали до температуры 150…200°С происходит увеличение сопротивления усталости на 15…20%; при проведении нормализации (с температурой 800…900°С) усталостная прочность повышается на 35…45%, а при проведении нормализации с последующей закалкой ТВЧ сопротивление усталости может повыситься до 80% (по сравнению с сопротивлением усталости новой детали);

- при действии значительных нагрузок на восстановленной поверхности может происходить отшелушивание;

- низкая производительность.

Вибродуговая наплавка весьма эффективна при восстановлении изношенных шеек валов, работающих в условиях трения скольжения в сальниковых уплотнениях и подшипниках скольжения. В отличие от наплавки под слоем флюса, когда минимальный диаметр наплавляемого изделия ограничивается 40 мм из-за опасности стекания с поверхности детали расплавленного металла, при вибродуговой наплавке можно восстанавливать детали практически любого диаметра, так как при наплавке этим способом расплавленный металл практически мгновенно кристаллизуется. Однако при вибродуговой наплавке фланцев ведомых валов коробок передач и валов ведущих конических шестерен задних мостов автомобилей ЗИЛ, ГАЗ возникает нежелательный эффект, который проявляется в существенном уменьшении диаметра осевых отверстий этих изделий. Уменьшение диаметра обусловлено усадкой наплавленного металла, происходящей при его кристаллизации. Регулированием скорости и шага наплавки можно добиться снижения проявления этого эффекта и, соответственно, уменьшения диаметра отверстия всего лишь до 0,2 мм.

Наплавка в среде защитного газа в значительной степени отличается от других способов восстановления деталей – не нужно ни флюсов, ни электродных покрытий. Дуга между плавящимся электродом и наплавляемым изделием горит в струе защитного газа. Он подается из баллона по рукаву через сопло горелки в пространство между концом электродной проволоки и наплавляемым изделием. Защитный газ окружает электрическую дугу со всех сторон и вытесняет воздух из плавильного пространства, предохраняя расплавленный металл от воздействия кислорода и азота воздуха (рис. 17).

При наплавке этим способом углеродистых и низколегированных сталей в качестве защитного газа используют углекислый газ, а высоколегированных сталей – аргон.

При наплавке в среде углекислого газа применяют электродные проволоки малого диаметра (0,8…2,0 мм) и токи относительно большой плотности. Расход углекислого газа в зависимости от диаметра электродной проволоки может составлять 8…15 дм3/мин. На расход газа также оказывают влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Параметры режима наплавки в среде углекислого газа (диаметр электродной проволоки, сила тока, напряжение дуги и скорость наплавки) определяются в том числе по диаметру наплавляемой детали. Наплавку в среде углекислого газа ведут на постоянном токе обратной полярности. Источники питания электрической дуги должны иметь жесткую внешнюю характеристику и скорость нарастания силы тока короткого замыкания в интервале 70…110 кА/с.

Рис. 17. Схема наплавки в среде защитного газа: 1 – электродная проволока; 2 – сварочная горелка; 3 – атмосфера защитного газа; 4 – электрическая дуга; 5 – сварочная ванна

Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки устанавливают в зависимости от толщины наплавляемого металла и качества наплавленного слоя. При этом наплавку валиков обычно осуществляют с шагом 2,5…3,3 мм.

Твердость наплавленного металла обусловлена маркой и типом электродной проволоки, которую выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. При наплавке в среде углекислого газа в основном используют электродную проволоку Св-12ГС, Св-08ГС, Св-08Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-30ХГСА и порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др., которые позволяют получить наплавленный слой твердостью 200…300 НВ.

Преимущества наплавки в среде защитного газа:

- процесс происходит без вредных выделений и образования шлаковой корки;

- открытая дуга дает возможность наблюдать и корректировать процесс наплавки;

- наплавка может проводиться при любом пространственном положении поверхности наплавляемой детали;

- производительность процесса на 20…70% выше по сравнению с электродуговой наплавкой;

- возможность проводить наплавку на мелких деталях, например валах диаметром 10 мм.

Недостатки наплавки в среде защитного газа:

- повышенное разбрызгивание наплавляемого металла;

- ограниченное легирование наплавленного слоя;

- необходимость защиты от излучения открытой дуги.

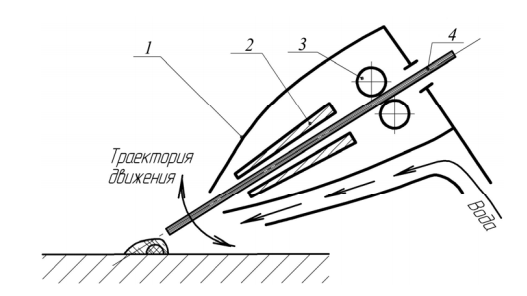

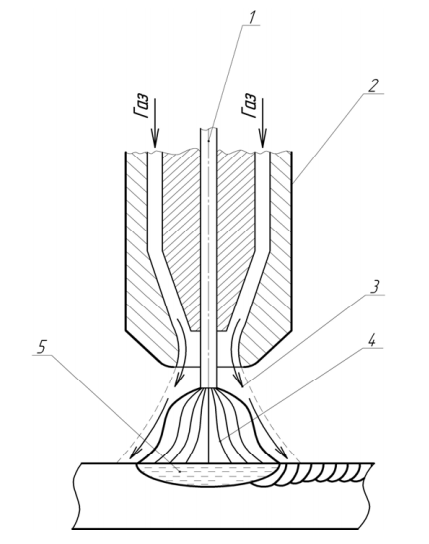

Большими технологическими возможностями при восстановлении деталей широкой номенклатуры в условиях ремонтного производства обладает дуговая наплавка с газопламенной защитой (рис. 18). Способ позволяет наплавлять плотные слои металла, используя при этом доступные и относительно дешевые углеродистые проволоки. С целью повышения твердости наплавленного слоя также можно наплавлять высокоуглеродистые проволоки, которые в последующем хорошо воспринимают закалку.

Особенностью способа является подача защитных газов в зону наплавки двумя концентричными потоками: в наружном потоке – природный газ, а во внутреннем потоке – кислород. Таким образом, электрическая дуга горит между электродом и изделием в факеле газокислородного пламени. Сгорая, природный газ защищает наплавляемый металл от взаимодействия с воздухом. Однако это сопровождается образованием в наплавленном слое обильной пористости. Вредное влияние газа на пористость наплавленного металла подавляется кислородом.

Рис. 18. Схема наплавки с газопламенной защитой: 1 – сопло для подачи кислорода; 2 – сопло для подачи природного газа; 3 – мундштук; 4 – присадочная проволока; 5 – деталь

При выполнении наплавочных работ в качестве газа обычно используют ацетилен или пропано-бутановую смесь.

Для наплавки с газопламенной защитой применяется двухсопловая горелка. Ее крепят к мундштуку таким образом, чтобы её ось совпадала с концом электрода. От перегрева в процессе наплавки газовая горелка и головка мундштука защищены системой водяного охлаждения.

Установка для наплавки с газопламенной защитой монтируется на суппорте токарного станка. Для создания газопламенной защиты установку оснащают горелкой, системой питания горелки газами, а также системой охлаждения горелки и наплавляемой детали. Для питания электрической дуги применяют источники с пологопадающей или жесткой внешней характеристикой. «Плюс» источника питания подключают к электроду. Охлаждение детали раствором кальцинированной соды и использование тока большей силы, чем при наплавке в углекислом газе, позволяют сформировать наплавленный слой удовлетворительного качества и высокой твердости 56…64 HRCЭ.

Преимущества дуговой наплавки с газопламенной защитой:

- возможность наплавлять детали небольшого диаметра, не опасаясь их перегрева;

- высокая производительность процесса;

- возможность применения для наплавки электродных проволок большого диаметра.

Недостаток дуговой наплавки с газопламенной защитой:

- повышенная пористость наплавленного слоя.

Все большее распространение в ремонтном деле получает плазменная наплавка.

По виду присадочного материала способы плазменной наплавки можно разделить на три основные группы:

- наплавка проволокой или прутками;

- наплавка по неподвижной присадке, уложенной на наплавляемой поверхности;

- наплавка порошком.

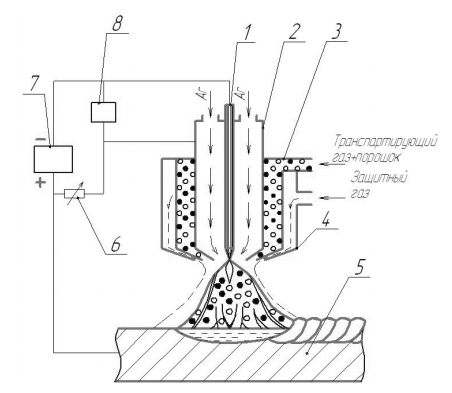

Плазменная наплавка порошком (плазменно-порошковая наплавка) используется при нанесении тонкослойных покрытий на тяжелонагруженные детали с относительно малым износом. С её помощью восстанавливают такие ответственные детали, как коленчатые, распределительные валы, клапаны двигателей внутреннего сгорания, крестовины карданных шарниров и др. Этим деталям для нормальной работы требуется по поперечному сечению иметь твердый поверхностный слой и пластичную сердцевину.

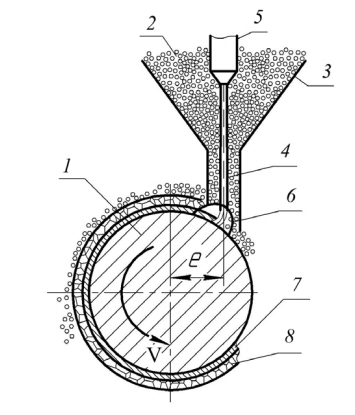

Особенностью плазменной наплавки является использование комбинированной плазменной дуги – косвенного и прямого действия. Дуга косвенного действия, горящая между вольфрамовым электродом и соплом горелки, служит в основном для устойчивой работы плазмотрона. Более мощная дуга прямого действия, горящая между электродом и изделием, обеспечивает необходимый нагрев поверхности изделия, плавление присадочного металла и образование сварочной ванны. Мелкогранулированный металлический порошок, подаваемый инертным транспортирующим газом из специального порошкового питателя в зону дуги, расплавляется в потоке плазменной струи и выносится ее течением на обрабатываемое изделие (рис. 19). При этом струя плазмы, подогревая деталь, обеспечивает хорошее сплавление присадочного материала с основным металлом. Защита наплавляемого слоя от воздействия кислорода и азота воздуха обеспечивается потоком защитного инертного газа, который окружает плазменную струю. При плазменной наплавке в качестве плазмообразующего, защитного и транспортирующего газа обычно используют аргон.

Рис. 19. Схема плазменно-порошковой наплавки: 1 – электрод; 2 – плазменное сопло; 3 – фокусирующее сопло; 4 – защитное сопло; 5 – изделие; 6 – балластный реостат; 7 – источник питания; 8 – осциллятор

Наплавка металлическим порошком позволяет получить износостойкие покрытия с высокими физико-химическими свойствами, которые значительно увеличивают долговечность изделий. Благодаря высокой температуре плазменного потока (до 35000°С) наплавку можно осуществлять порошками, получаемыми практически из любых наплавочных сплавов независимо от степени их легирования, твердости, пластичности и других свойств. Наибольшее применение получили порошки из кобальтовых и никелевых сплавов. В меньшей степени используются порошки на основе железа и меди.

Существуют две основные схемы ввода порошка в зону дуги, отличающиеся тем, что в одном случае порошок вводится в зону дуги внутри плазмотрона, а в другом – вне его. При внутреннем вводе порошка в зону дуги создаются более благоприятные условия для его нагрева плазмой. При внешней подаче порошка его нагрев менее эффективен, зато значительно повышается надежность работы плазмотрона при наплавке. Минимальная толщина наплавленного слоя при внутренней подаче порошка составляет 0,25 мм, при внешней – 0,5 мм.

Благодаря незначительному проплавлению основного металла, оптимальной толщине и хорошему формированию наплавленного слоя плазменная наплавка по сравнению с другими методами обеспечивает более экономное расходование наплавочных материалов и сокращает расходы на последующую механическую обработку. Так, технологический припуск на абразивную обработку наплавленных деталей составляет всего 0,4…0,9 мм. Незначительное тепловложение в наплавляемую деталь позволяет предотвратить образование остаточных деформаций и изменения структуры основного металла. Однако при этом плазменная наплавка приводит к снижению усталостной прочности деталей в среднем на 10…15%.

Возможность регулирования в широком диапазоне соотношения между энергетическими характеристиками дуги и подачей присадочного порошка позволяет создать благоприятные условия наплавки качественного слоя за один проход (необходимая твердость наплавленного металла обеспечивается уже на расстоянии 0,3…0,5 мм от поверхности сплавления) и получить достаточно высокую производительность процесса.

Преимущества плазменной наплавки:

- высокая температура плазменного потока позволяет расплавлять и наносить самые тугоплавкие материалы;

- высокая производительность процесса при минимальных потерях присадочного материала;

- высокотемпературный поток плазмы дает возможность получать сплавы из различных по свойствам материалов или наносить многослойные покрытия из различных сплавов. Это открывает широкую возможность получения покрытий, сочетающих разнообразные эксплуатационные и защитные свойства;

- возможность наплавления покрытий на детали любой формы и размеров;

- малая глубина проплавления снижает и вероятность образования остаточных деформаций изделий.

К недостаткам плазменной наплавки следует отнести высокую стоимость технологического оборудования и наплавочных материалов.

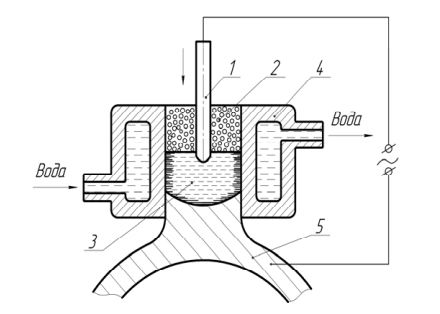

Для восстановления износостойкого слоя значительной толщины (более 10 мм) применяют электрошлаковую наплавку. Сущность электрошлаковой наплавки заключается в том, что плавление металла электрода происходит в расплавленном шлаке за счет теплоты электросопротивления, выделяемой при прохождении тока через шлаковую ванну (рис. 20).

Рис. 20. Схема электрошлаковой наплавки: 1 – электрод; 2 – шлак; 3 –шлаковая ванна; 4 – водоохлаждаемый кристаллизатор; 5 – восстанавливаемое изделие

В начале процесса в зазор между деталью и водоохлаждаемым кристаллизатором засыпают флюс, зажигают дугу между электродной проволокой и деталью. После образования шлаковой ванны достаточной глубины дугу гасят и начинают бездуговой процесс наплавки, при котором ток проходит через жидкий шлак и расплавляет присадочный материал, непрерывно подаваемый в сварочную ванну. Расплавленный присадочный материал формируют в нужную форму покрытия с помощью охлаждаемого кристаллизатора. В качестве присадочного материала применяют сварочную или высоколегированную проволоку, электродные ленты, пластины и стержни большого сечения. При ремонте деталей автомобиля широко используется измельченный плавленый флюс АН-348А. Примечательно, что расход флюса при электрошлаковой наплавке в 15…20 раз меньше, чем при электродуговом способе.

Преимущества электрошлаковой наплавки:

- высокая производительность;

- возможность наплавки на поверхности тел вращения;

- отсутствие газообразования и разбрызгивания металла. Это позволяет получить высокое качество наплавленного металла без пор и трещин;

- возможность получения гладких и ровных поверхностей наплавленного слоя, что позволяет использовать восстановленные детали без последующей механической обработки.

Недостаток электрошлаковой наплавки:

- большая погонная энергия процесса.

Наплавка порошковой проволокой по своей сути не является отдельным видом наплавки. Она представляет собой разновидность механизированной наплавки под слоем флюса или в среде защитного газа, которая позволяет расширить их технологические возможности. Гораздо реже наплавку порошковой проволокой проводят без флюсовой или газовой защиты. В этой связи используют два типа порошковой проволоки: для наплавки под слоем флюса и для наплавки открытой дугой без дополнительной защиты. Порошковая проволока представляет собой стальную трубку, заполненную порошкообразной шихтой, которую называют сердечником. В состав шихты входят наплавляемый присадочный материал, раскислители и шлакообразующие компоненты. До 60% объема сердечника составляет железный порошок. Сердечник порошковой проволоки активно влияет на стабильность горения дуги и снижает тем самым разбрызгивание металла при работе на постоянном токе и низком напряжении (20…21 В).

Использование в качестве присадочного материала железного порошка позволяет увеличить производительность наплавки в 2…4 раза по сравнению с электродуговой наплавкой покрытыми электродами. Высокое качество наплавленного слоя дает наплавка порошковой проволокой диаметром 1,6…1,8 мм, в состав которой входят феррохром, ферротитан, ферромарганец и графит. При наплавке такой проволокой можно получить металл с трооститно-мартенситной структурой, твердость которого составляет 51…57 HRCЭ, а износостойкость в 1,6…2 раза больше, чем у закаленной стали. Следует подчеркнуть, что применение для наплавки порошковой проволоки снижает на 20…30% себестоимость наплавленного металла по сравнению с электродуговой наплавкой покрытыми электродами.

Преимущества наплавки порошковой проволокой по сравнению с наплавкой проволокой сплошного сечения:

- возможность использования источников постоянного и переменного тока;

- возможность регулирования в широких пределах химического состава наплавленного металла за счёт подбора шихты;

- возможность формирования валика под слоем шлака, образованного шихтой;

- хорошее состояние наплавленной поверхности;

- небольшая глубина проплавления основного металла;

- возможность применения детали без последующей механической обработки.

Недостатками наплавки порошковой проволокой по сравнению с наплавкой проволокой сплошного сечения являются малая скорость плавления и низкая производительность процесса наплавки.

В ремонтном производстве находит широкое применение электроконтактная наплавка – это способ, при котором на поверхность детали навивается проволока (или лента) из материала с необходимыми свойствами и периодическими импульсами тока приваривается к изделию (рис. 21). Электрический ток проходит через контактные точки, образуемые сварочными роликами с изделием под воздействием приложенной силы. Для уменьшения нагрева материала детали и получения закалочных структур в металле привариваемого слоя в зону сварки подают охлаждающую жидкость. Это позволяет обеспечить неизменность химического состава материала детали и обойтись без применения флюсов и защитных газов.

Установка для электроконтактной приварки проволоки содержит блок питания, применяемый для обычной контактной сварки, оснастку из двух медных роликов диаметром 150…180 мм и устройство для их упругого поджима к вращающемуся валу. Установка работает в полуавтоматическом режиме и позволяет восстанавливать детали диаметром 20…250 и длиной до 1250 мм.

Рис. 21. Схема электроконтактной наплавки: 1 – медные ролики; 2 – проволока; 3 – изделие

Производительность процесса электроконтактной наплавки зависит от частоты вращения детали, продольной подачи сварочных роликов и частоты следования импульсов. За один проход может быть приварен слой толщиной 0,15…1,5 мм. Частота вращения детали должна составлять до 20 об/мин, подача сварочных роликов при ширине их рабочей части 4 мм должна быть равной 3 мм/об., при этом максимальная потребляемая мощность составляет 75 кВт. В процессе приварки проволоки на детали диаметром до 50 мм сварочные ролики должны поджиматься с усилием 1,3…1,4 кН. Приварка производится при напряжении 325…380 В. Очевидно, что с увеличением диаметра проволоки или толщины ленты необходимо увеличивать напряжение. Для повышения прочности сцепления наплавленного слоя с основным материалом рекомендуется получать на 1 см длины шва шесть или семь сварных точек.

Способ восстановления деталей электроконтактной приваркой проволоки широко применяют для восстановления посадочных мест под подшипники, резьбовых частей валов и др. Перспективным направлением при восстановлении и упрочнении деталей является приварка к изношенным поверхностям порошковых твердых сплавов.

Преимущества электроконтактной приварки проволоки:

- высокая производительность процесса при низкой энергоемкости;

- незначительная потеря присадочного материала;

- благоприятные санитарно-производственные условия работы, поскольку процесс приварки происходит без вредных световых излучений;

- процесс происходит без существенного нагрева и деформации детали;

- возможность наплавки, точнее приварки, без защитной среды вследствие кратковременного термического воздействия на присадочный металл;

- возможность приварки металлического слоя различной твердости и износостойкости;

- возможность регулирования толщины наносимого слоя.

Недостатки электроконтактной приварки проволоки:

- некоторое снижение усталостной прочности детали;

- неоднородность свойств на поверхности восстановленной детали.

Ограниченное применение способа электроконтактной приварки проволоки при восстановлении деталей автомобилей может быть объяснено недостаточно отработанной конструкцией технологического оборудования.

3. Новые виды сварки и наплавки

К новым видам сварки и наплавки, не нашедшим еще широкого применения в авторемонтном производстве, но успешно апробированным в лабораторных условиях, можно отнести электронно-лучевую, лазерную сварку, наплавку токами высокой частоты, наплавку пропиткой композиционных сплавов, наплавку взрывом, наплавку самораспространяющимся высокотемпературным синтезом и др. Они разработаны в различных научно-исследовательских институтах, в том числе НПО НИИавтопрома.

Электронно-лучевую сварку можно применять при ремонте, например, блоков шестерен. Спаренный блок шестерен, состоящий из двух шестерен разного диаметра, при поломке или износе зубьев одной из них ранее не подлежал ремонту и отправлялся в утиль. Учитывая конструктивную сложность и высокую стоимость изделия, блок шестерен можно восстановить следующим образом. Сначала отрезают поврежденную шестерню, изготавливают точно такую же новую и приваривают ее электронно-лучевой сваркой к неповрежденной старой без разделки соединяемых кромок. Работоспособность блока шестерен после такого ремонта не уступает работоспособности нового блока.

При этом способе глубина проплавления без значительного нагрева металла околошовной зоны может достигать достаточно большой величины (до 40 мм).

Электронным лучом также можно проводить отбеливание кулачков чугунных распределительных валов, повышая таким образом в несколько раз их износостойкость.

Лазерная сварка имеет ряд особенностей, выгодно отличающих её от других способов: локальность процесса сварки, возможность сваривания труднодоступных мест, незначительное тепловложение в изделие. Сварка лазерным лучом может производиться как на воздухе при обычных условиях, так и в среде защитного газа, например аргона. Благодаря возможности преломления при помощи зеркал лазерный луч можно направлять в труднодоступные места, такие как внутренняя рабочая поверхность чугунных гильз блока цилиндров, что дает возможность повысить ее износостойкость на 30…50%.

Восстановлению лазерной сваркой подвергают многие детали, испытывающие значительные контактные нагрузки. После такого восстановления существенно повышается износостойкость фасок тарелок клапанов, рабочих поверхностей золотников топливной аппаратуры, седел выпускных клапанов и др.

Наплавку износостойкого порошка токами высокой частоты можно использовать для восстановления, например, внутренней поверхности гильзы цилиндра. Это позволяет повысить ее износостойкость в 1,8…2,5 раза по сравнению с износостойкостью поверхности нового изделия. Сущность способа заключается в следующем. Предварительно в гильзу цилиндра засыпается шихта, состоящая из наплавляемого порошка и флюса. После этого гильзе задается вращение. В результате шихта равномерно распределяется по внутренней поверхности гильзы. Затем в гильзу цилиндров вводится индуктор, который нагревает её до температуры плавления шихты. В качестве наплавочного материала используют такой сплав, который обладает минимальной магнитной проницаемостью и имеет температуру плавления на 150…200°С ниже температуры плавления основного металла. К таким материалам относится прежде всего высокоуглеродистый и высокохромистый сплав – сормайт. Он обеспечивает высокую твердость, износостойкость и адгезионную прочность. В качестве флюса применяют смесь на базе борного ангидрида и обезвоженной буры. В результате получают наплавленный слой, состоящий из твердого раствора на основе хрома, сложной эвтектики, а также избыточных карбидов и боридов, поверхностная твердость которого равна HRCЭ 55…58. Для снижения остаточных напряжений после наплавки, как правило, производят высокотемпературный отпуск. Лучшие результаты дает отпуск при нагреве детали до температуры 550°С, выдержке в течение 4 часов и медленном охлаждении. Такой отпуск снижает остаточные напряжения гильзы в среднем в 4,7 раза.

Наплавку пропиткой композиционных сплавов в основном применяют для восстановления плоских деталей. На деталь устанавливают форму, которая образует над восстанавливаемой поверхностью полость. Ее высота должна соответствовать толщине наплавляемого слоя. В эту полость засыпают смесь мелких крупиц литого карбида и отходов металлокерамического твердого сплава. Над смесью укладывают куски наполнителя, т. е. сплава, например, марганцевого мельхиора, который обладает низкой температурой плавления и хорошей смачивающей способностью. При нагреве восстанавливаемой детали до температуры, превышающей температуру плавления сплава-наполнителя, получают композиционное покрытие, которое после отверждения подвергают механической обработке.

При наплавке взрывом (плакировании) восстанавливаемую деталь устанавливают на жесткое массивное основание. Над ней располагают пластину присадочного материала, поверх которой укладывают заряд гранулированного взрывчатого вещества. При взрыве образуется плоская детонационная волна, которая нагревает и сжимает присадочный материал. При этом на поверхности контакта возникает давление, измеряемое в тысячах МПа, которое вызывает пластическое течение присадочного металла. В результате образуется прочная металлическая связь присадочного материала с основой. При этом практически отсутствует перемешивание присадочного материала с основой, что позволяет сформировать уникальные в своем роде эксплуатационные свойства покрытия. Покрытия из плакированного материала обладают высокой фреттингстойкостью и износостойкостью при абразивном изнашивании.

Наплавка самораспространяющимся высокотемпературным синтезом основана на использовании большого количества теплоты, выделяющейся при реакции некоторых химических элементов с бором, углеродом, азотом, кремнием и другими металлоидами. Для обеспечения процесса высокотемпературного синтеза присадочные материалы должны быть подобраны так, чтобы образующиеся в результате химической реакции вещества (инициаторы) обладали большой энергией активации. Благодаря этой энергии реакция взаимодействия из локальной зоны постепенно распространяется далее, вызывая цепь превращений вещества на всей поверхности детали. Полученный в результате химической реакции продукт представляет собой тугоплавкое соединение (композиционное покрытие), которое обладает большой прочностью сцепления с основным металлом и высокой износостойкостью.