Содержание страницы

1. Сборка шпоночных соединений

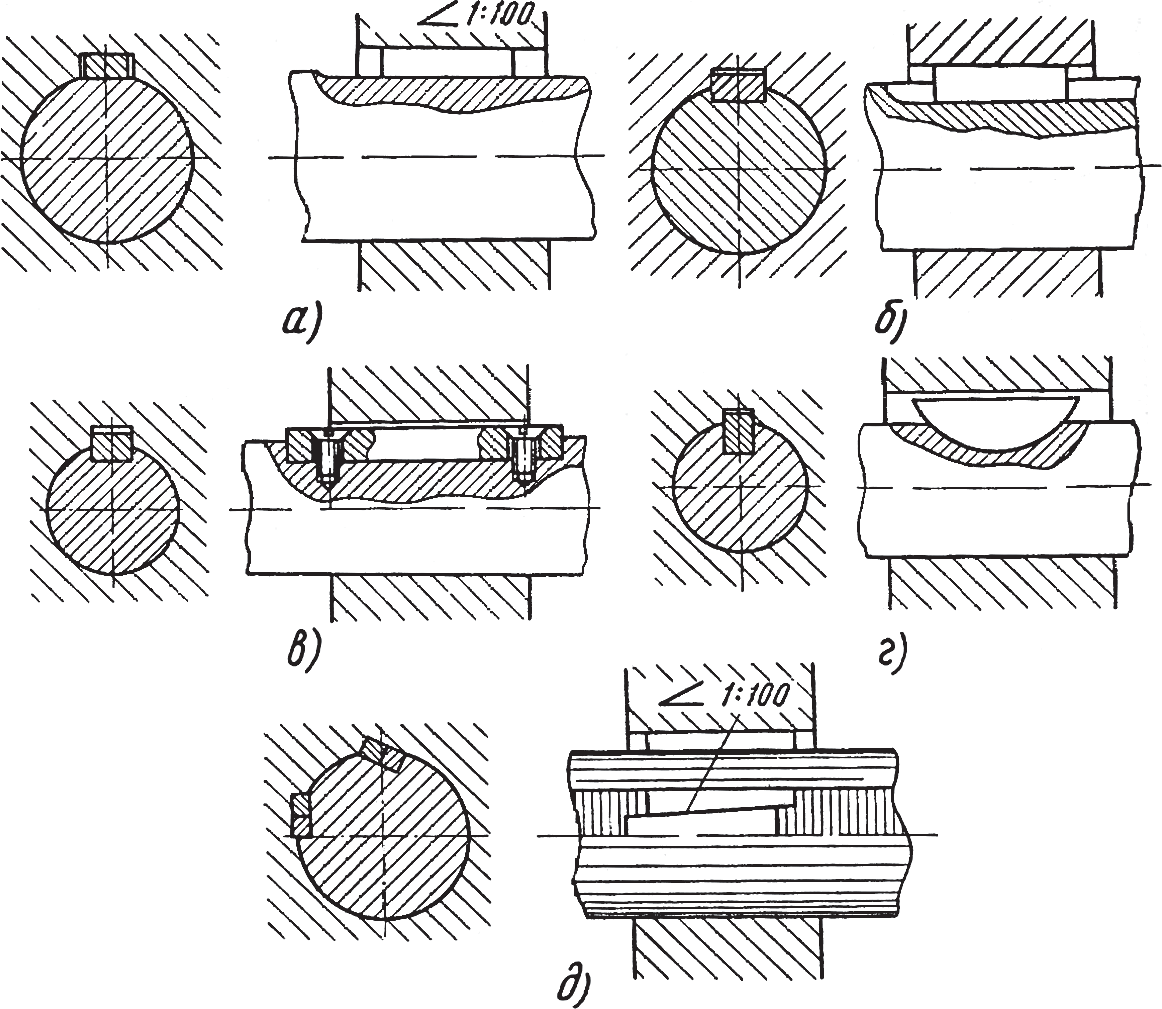

Шпонки применяют для закрепления на валах или осях механизмов и машин таких деталей, как маховик, зубчатое колесо, шкив. На рис. 1 показаны клиновые, направляющие, призматические, сегментные и тангенциальные шпонки. Для установки шпонок на деталях фрезеруют шпоночные канавки по форме и размерам шпонок.

Шпоночные соединения бывают напряженными (создаваемые клиновыми шпонками и способные передавать крутящий момент и осевую силу) и ненапряженными (создаваемые призматическими и сегментными шпонками и передающими только крутящий момент).

Шпонки изготовляют из углеродистой конструкционной стали.

Клиновые шпонки (рис. 1, а) представляют собой клин с уклоном 1:100, который запрессовывается между валом и ступицей. Клиновые шпонки применяют при сборке сборочных единиц, не требующих высокой точности, так как они смещают ось ступицы по отношению к оси вала и при короткой ступице могут вызвать перекос.

Пригонку клиновых шпонок выполняют слесари высокой квалификации, так как это сложная и трудоемкая операция. Сложность пригонки состоит в том, что угол наклона паза насаженной на вал детали должен совпадать с углом наклона шпонки. Пригоняют шпонки припиливанием и пришабриванием «по краске».

Призматические шпонки (рис. 1, б) обеспечивают лучшее центрирование вала с сопрягаемой деталью и позволяют осуществлять как неподвижные, так и подвижные соединения. Призматические шпонки закладывают в шпоночные пазы так, чтобы между верхней гранью шпонки и дном паза верхней детали был зазор. Крутящий момент передается боковыми гранями шпонки, поэтому призматические шпонки должны иметь гарантированный натяг по боковым сторонам шпоночного паза.

Рис. 1. Типы шпонок: а – клиновая на лыске; б – клиновая врезная (призматическая); в – направляющая; г – сегментная; д – тангенциальная

При сборке соединений призматические шпонки пригоняют сначала по шпоночному пазу на валу, а затем легкими ударами медного молотка или давлением пресса ставят на место. После запрессовки шпонки контролируют величину радиального зазора между шпонкой и дном шпоночного паза ступицы. Затем на вал со шпонкой напрессовывают шкив или зубчатое колесо.

Направляющие шпонки (рис. 1, в) применяют в тех случаях, когда детали должны свободно перемещаться вдоль вала, например, кулачковая муфта, скользящие зубчатые колеса, ступицы конусных, дисковых муфт и т. д. и передавать крутящий момент. Направляющие шпонки крепят на валу винтами. Для того чтобы обеспечить перемещение детали вдоль шпонки без заклинивания, после установки и закрепления шпонки на валу проверяют на призме или в центрах параллельность боковой поверхности шпонки к оси или образующей цилиндрической поверхности вала, величина отклонения которой не должна превышать половины зазора между размерами шпонки и шпоночным пазом. Эту проверку рекомендуют выполнять также для неподвижных соединений.

Сегментные шпонки (рис. 1, г) работают так же, как и призматические, но применяют их только для неподвижных соединений. Крутящий момент передается через боковые грани шпонок и пазов. Основным преимуществом соединения сегментными шпонками является простота и дешевизна изготовления шпонок и шпоночных пазов.

Тангенциальные шпонки (рис. 1, д), как и клиновые, состоят из двух клиньев с уклоном 1:100. Широкая грань тангенциальной шпонки направлена по касательной к цилиндрической поверхности вала. Затяжка осуществляется ударами молотка по торцу широкой части одного из клиньев. Такие шпонки ставят при диаметрах вала более 100 мм.

Тангенциальные шпонки соединяют с усилием, обычно ударами молотка, и этим создают напряженное соединение.

2. Сборка шлицевых соединений

Шлицевые соединения предназначены для передачи больших крутящих моментов и по сравнению со шпоночными соединениями имеют следующие преимущества:

- при шлицевом соединении достигается более точное центрирование детали по валу;

- вал почти не ослаблен, особенно при большом количестве шлицев, когда впадины можно сделать неглубокими;

- при сборке шлицевых соединений не требуется никаких слесарно-пригоночных операций, так как после механической обработки деталей таких соединений получается полная их взаимозаменяемость.

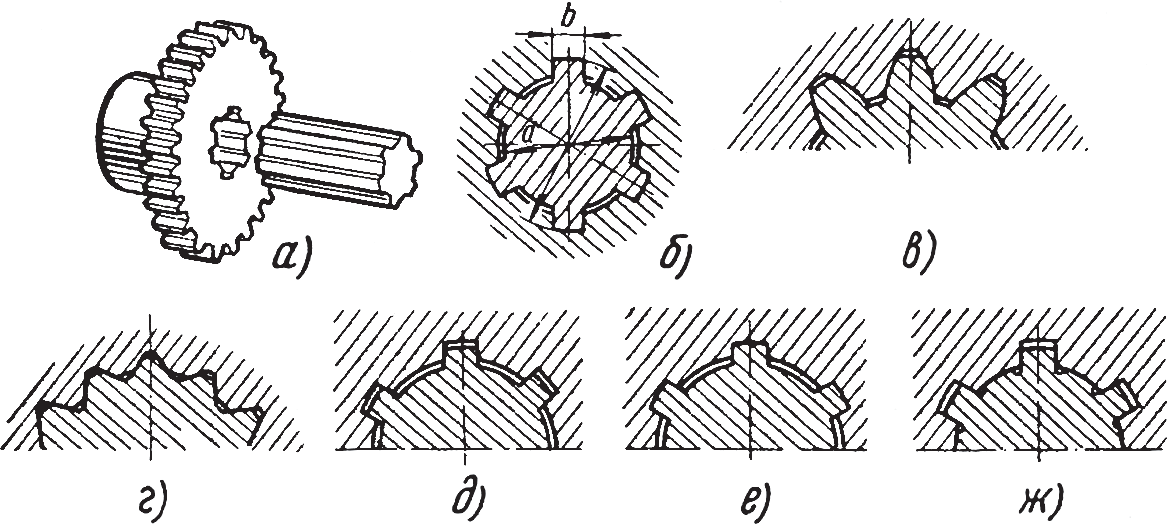

На рис. 2; а, б, в, г показаны прямобочные, эвольвентные и треугольные профили шлицев. Наиболее распространенный профиль шлицев – прямобочный, однако теперь стали применять также шлицы с эвольвентным профилем, обеспечивающим лучшее центрирование деталей, чем с прямобочным.

Треугольные шлицы используют только при небольших нагрузках и на валах небольшого диаметра.

Шлицевые соединения, имеющие подвижные посадки, собирают вручную без пригонки. Шлицевые соединения различают по способу центрирования втулки относительно вала.

Существует три способа центрирования вала: по боковым сторонам шлицев (рис. 2, д), по наружному диаметру (рис. 2, е), по внутреннему диаметру (рис. 2, ж).

Рис. 2. Шлицевые соединения: а, б – прямобочное; в – эвольвентное; г – треугольное; д – центрированное по боковым сторонам; е – центрированное по наружному диаметру; ж – центрированное по внутреннему диаметру

Когда точность центрирования не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам шлицев (карданное сочленение в автомобилях).

Когда в механизмах необходимо осуществить кинематическую точность (станки, автомобили и др.), применяют центрирование по одному из диаметров. Центрирование по наружному диаметру, как более экономичное, применяют для термически необработанных охватывающих деталей, а также для таких деталей, у которых твердость после термической обработки допускает калибрование протяжкой. Если твердость охватывающей детали не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру.

Неподвижные соединения, имеющие посадки с натягом, собирают в специальных приспособлениях или с подогревом детали перед напрессовкой.

Подвижные шлицевые соединения после сборки проверяют на качку, неподвижные – на биение.

Перед сборкой шлицевых соединений необходимо убедиться в наличии и хорошем состоянии внешних фасок и закруглений внутренних углов шлицев, так как при неправильном выполнении этих элементов возможно заедание шлицев при сборке соединения. В напряженных соединениях охватывающая деталь обычно напрессовывается на вал специальным приспособлением; собирать такие соединения с помощью молотка не рекомендуется.

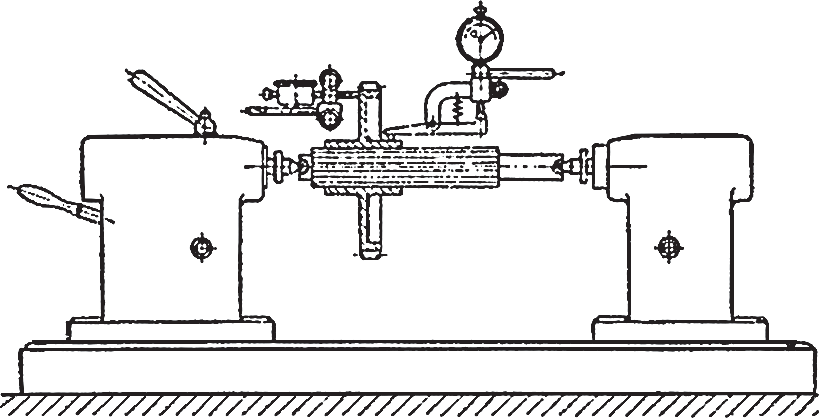

При очень тугих шлицевых соединениях целесообразно охватывающую деталь перед напрессовкой нагреть до 80-120° С. После напрессовки охватывающая деталь должна быть проверена на осевое и радиальное биение (рис. 3).

Рис. 3. Проверка собранного шлицевого соединения на биение

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливаются на место под действием небольших усилий и даже от руки. В этом случае охватывающие детали, кроме проверки на биение, контролируют на качку. В правильно собранной сборочной единице качка или относительное смещение охватывающей и охватываемой деталей под действием создаваемого вручную крутящего момента совершенно недопустимы.

Ответственные шлицевые соединения проверяются также «на краску».

3. Сборка конических соединений

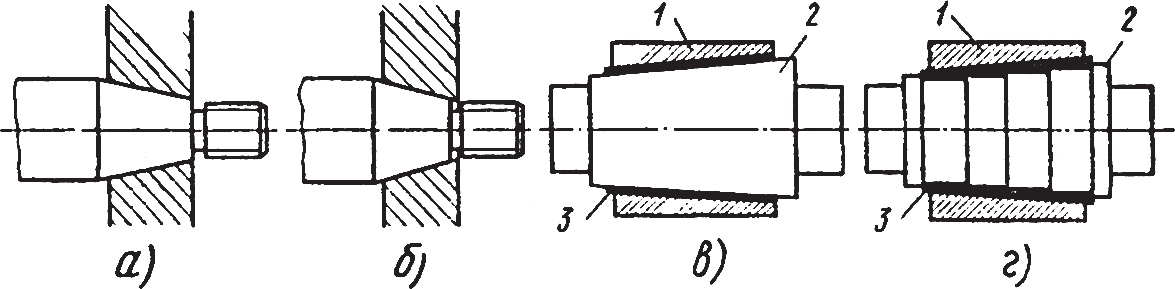

В машиностроении зубчатые колеса, шкивы, маховики, муфты часто сопрягаются с валом с помощью конических соединений. Коническое соединение (рис. 4; а, б, в, г) собирают с гарантированным натягом, который осуществляется за счет напрессовки ступицы на вал. Насаженную на вал деталь крепят гайкой с шайбой.

При коническом соединении не требуется больших усилий для насадки на вал, соединение легко собирается – в этом его преимущество перед цилиндрическим соединением.

Перед сборкой конического соединения проверяют плотность прилегания конических поверхностей вала и ступицы. Эту проверку выполняют обычно «по краске».

Чтобы компенсировать погрешности изготовления конических сопрягаемых деталей, используют пластмассовые прослойки. Сущность способа: после сборки конического соединения зазор между сопрягаемыми деталями заполняется жидко-текучей пластмассой. После затвердевания пластмасса превращается в жесткий компенсатор нужного размера и формы, являющийся неотъемлемой частью одной из сопрягаемых деталей. Трудоемкость сборки снижается в том случае, когда в конструкции соединения предусмотрено применение пластмассового компенсатора.

На рис. 4; в, г показан пластмассовый компенсатор с гладкой конической поверхностью охватываемой детали (в) и ступенчатой поверхностью охватываемой детали (г).

Рис. 4. Конические соединения: а – неправильное; б – правильное; в, г – соединение с пластмассовым компенсатором; 1 – охватывающая деталь; 2 – охватываемая деталь; 3 – пластмассовый компенсатор