Содержание страницы

1. Восстановление подшипников скольжения типа «втулка», «вкладыш», «шестерня» полимерными композиционными наноматериалами

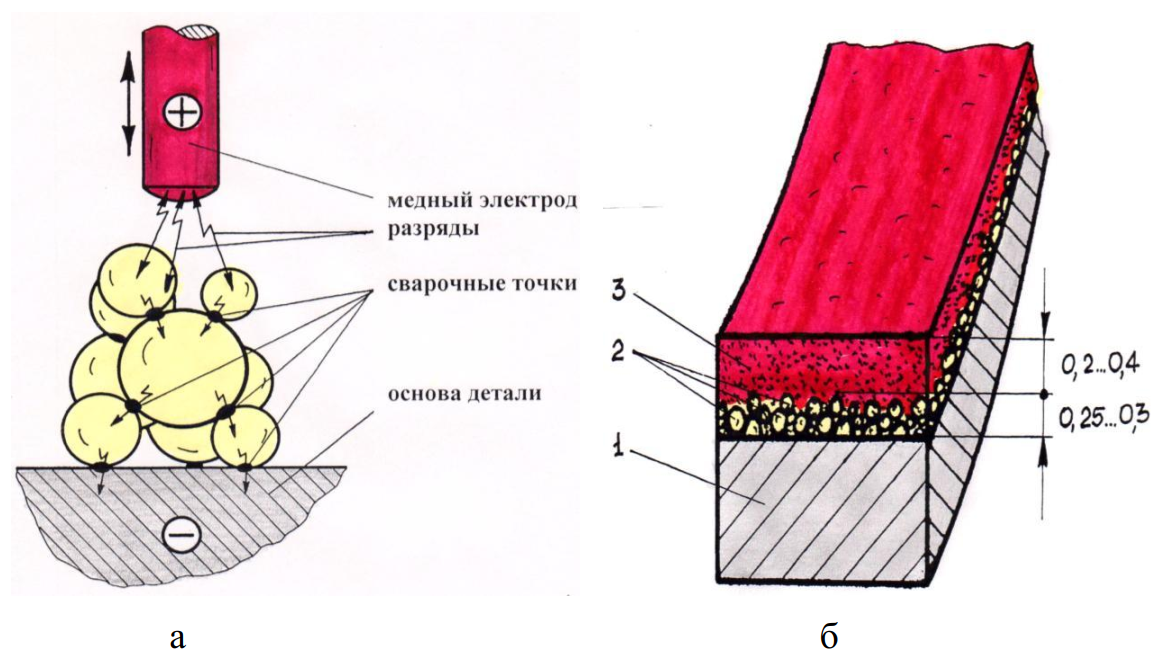

В работе д.т.н., профессора Гвоздева А. А. разработаны полимерные композиционные наноматериалы на основе эпоксидных смол и комбинированная технология нанесения антифриционных покрытий на подшипники скольжения типа «втулка», «вкладыш», «шестерня» . Автором предложено для увеличения адгезии композиционных покрытий перед их нанесением проводить электроискровую обработку металлической поверхности по слою бронзовых гранул. Происходит электроискровое напекание пористого каркаса бронзовых гранул (локальное или сплошное) на поверхности изделия. Сетка сферических по форме спеченных металлических частиц, прочно приваренных к подложке, удерживает в своих лабиринтах полимерное связующее и наполнитель с минимальными внутренними напряжениями, приближая адгезионную связь на границе раздела фаз «металл-полимер» к пределу прочности на сдвиг самой полимерной композиции (рис. 41).

Рис. 41. Предлагаемая принципиальная схема-модель (а) ЭИО поверхности детали медным электродом по слою сферических гранул бронзы и схема строения металлополимерного покрытия (б): 1 – основа (деталь); 2 – напеченный слой бронзовых гранул; 3 — полимерное связующее с наполнителем

Покрытия формируют в поле центробежных сил. Исследовано влияние режимов центробежного формирования физико-механические, триботехнические и эксплуатационные характеристики получаемых покрытий.

Теоретически обоснована эффективность избирательного переноса материалов при трении с целью автокомпенсации износа и уменьшения вероятности водородного изнашивания стальной поверхности контртела путем модификации термореактивных смол химически-активными добавками.

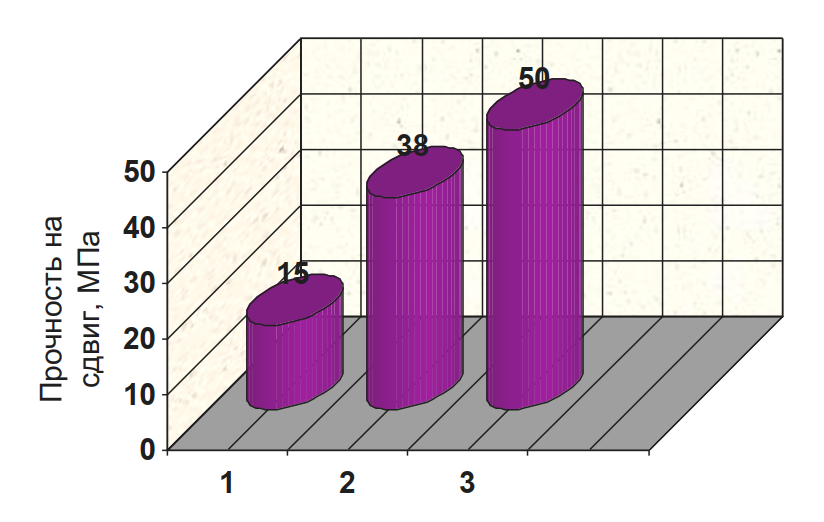

Электроискровое напекание пористого каркаса бронзовых гранул выполняют установкой «ЭЛИТРОН-22Б» с высокочастотной приставкой «БИГ- 1» для электроискровой обработки медным электродом по слою бронзовых гранул (БрОЦС, БрАЖНМЦ и др.). Предлагаемый способ предварительного электроискрового напекания слоя бронзовых гранул позволяет увеличить прочность полимерных покрытий на сдвиг в 2,8…3,5 раза (рис. 42), с 10…15 МПа ЭИО медным электродом без слоя гранул до 35…38 МПа ЭИО медным электродом по слою бронзовых гранул размером 40…80 мкм и 48…50 МПа ЭИО медным электродом по слою бронзовых гранул размером 100..220 мкм.

Рисунок 42. Результирующая зависимость предела прочности полимерных покрытий на сдвиг (σсж, МПа) от варианта подготовки металлической поверхности: 1 – ЭИО МЭ без гранул; 2 – ЭИО медным электродом по гранулам 40…80 мкм; 3 – ЭИО медным электродом по гранулам 100…220 мкм

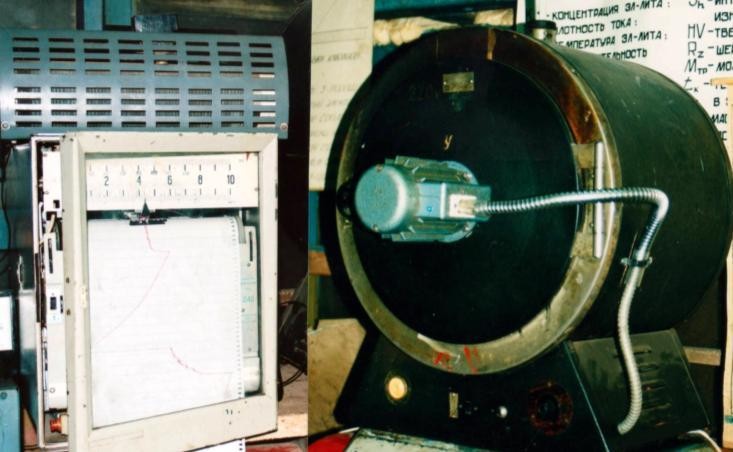

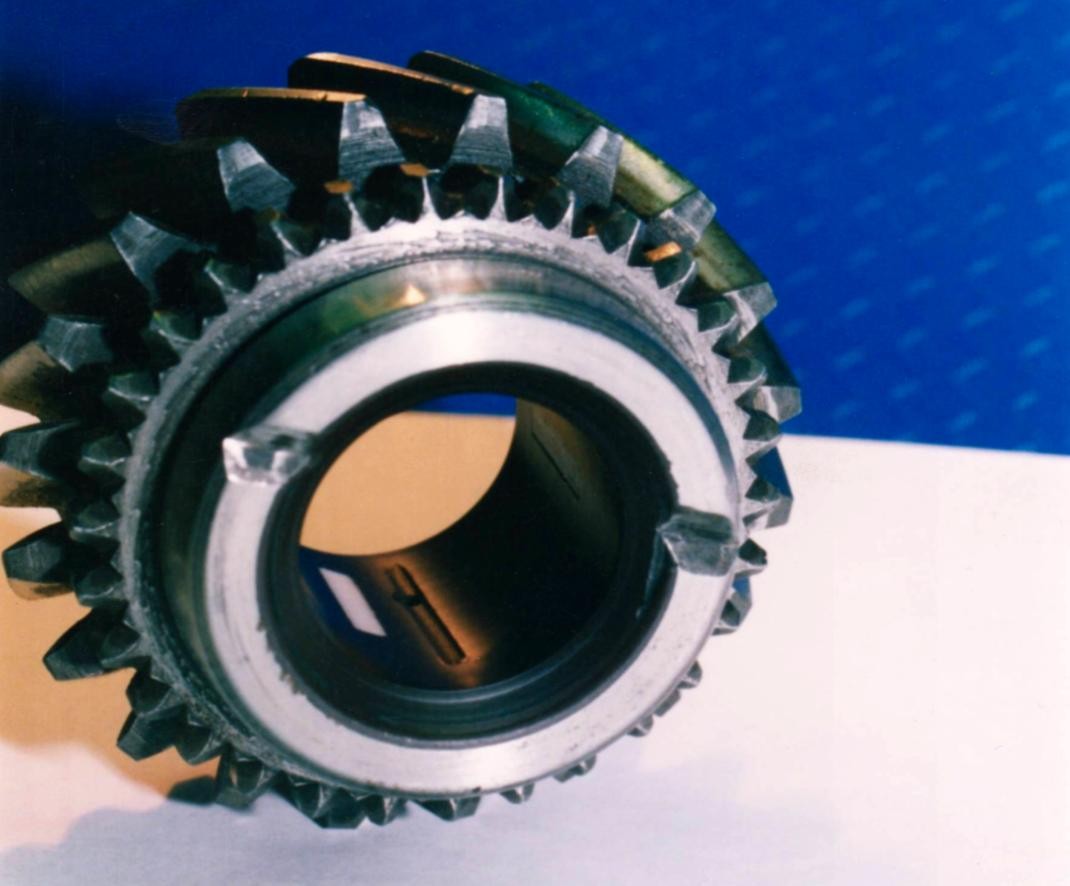

На рис. 43. показаны детали после электроискровой обработки.

а)

б)

Рис. 43. Фрагменты нанесенного покрытия в виде объемного пористого каркаса: а – втулки; б – шестерни

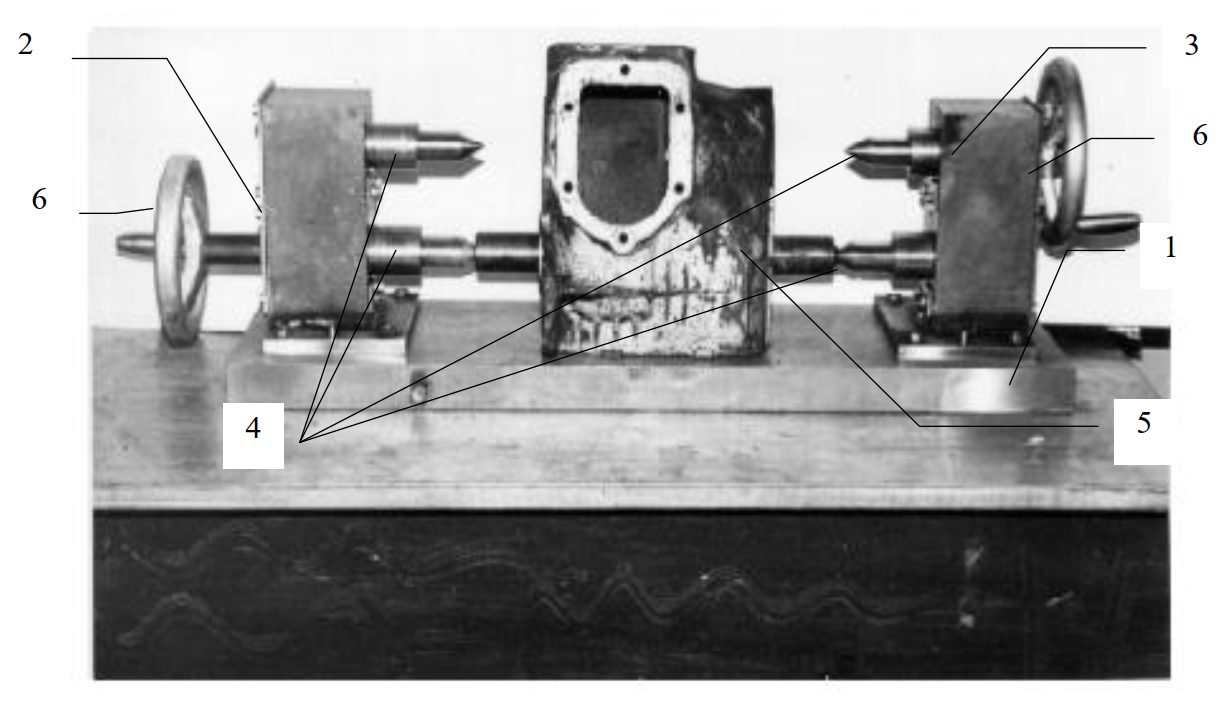

Заливку полимерных композиционных материалов и центробежное формирование тонкослойных антифрикционных покрытий на деталях выполняют в оригинальной высокоскоростной установке-модуле (Патент №80205 РФ) (рис. 44) или модернизированном станке модели Р-105 (ТУ200-1/4-187-79).

Рис. 44. Установка-модуль для центробежного формирования тонкослойных антифрикционных покрытий на деталях

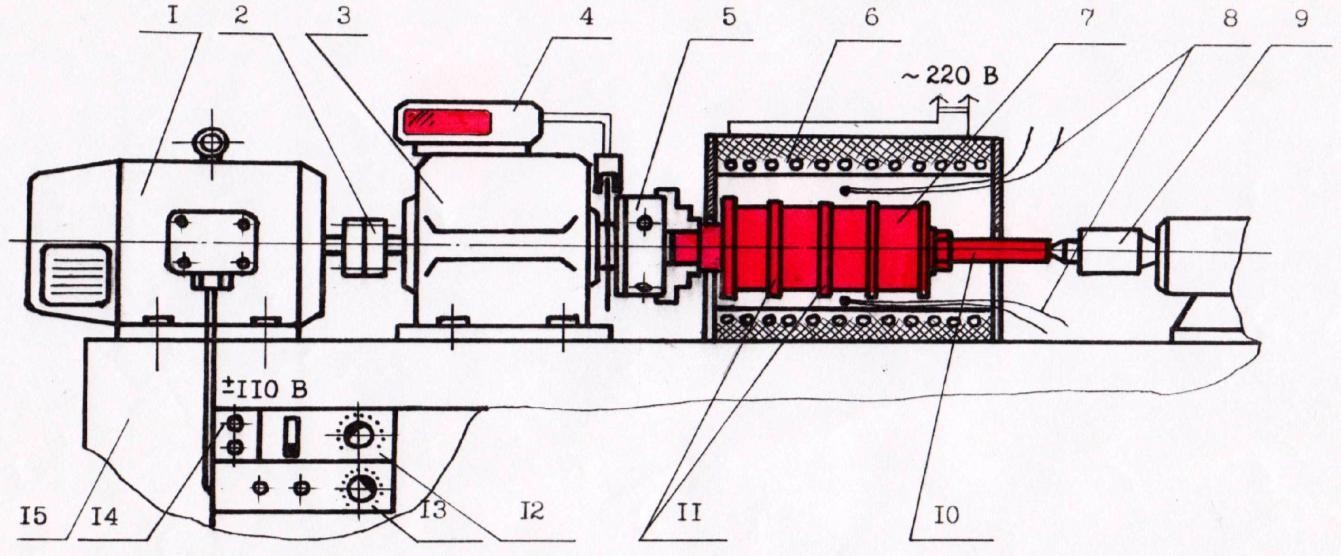

На рис. 45. показана принципиальная схема установки для нанесения полимерных композиций на базе станка Р-105. Отверждение полимерных композиций в динамике проводят при вращении образцов со скоростью в диапазоне Vфор = 0,2…6,5 м/с при температурах Тдин= 50…200 °С. Завершают отверждение в статике в термошкафу СНОЛ 3,5;3,5;3,5/З-ИЗ (ТУ16-531.639-78) в диапазоне температур Тcт = 50…150 °С.

Механическую обработку деталей с покрытиями проводят резцами с пластинами ВК и ТК на станках 1К62 и А616.

Для уменьшения вероятности водородного изнашивания, повышения долговечности трибосопряжений в работе рекомендуется использовать явление избирательногопереноса материалов при трении и направленной поляризации контактирующих поверхностей, формируя покрытия на основе электроотрицательных термореактивных смол (на примере эпоксидных).

Рис. 45. Установка для нанесения полимерных композиций на базе станка Р-105: 1 – двигатель постоянного тока; 2 – муфта; 3 – подшипниковый блок; 4 – тахометр электронный цифровой; 5 – патрон; 6 – термокамера; 7 – детали для нанесения покрытий; 8 – термопары; 9 – центр вращающийся; 10 и 11 – элементы оправки; 12 – регулятор частоты вращения;13 – терморегулятор; 14 – пульт управления; 15 – основание

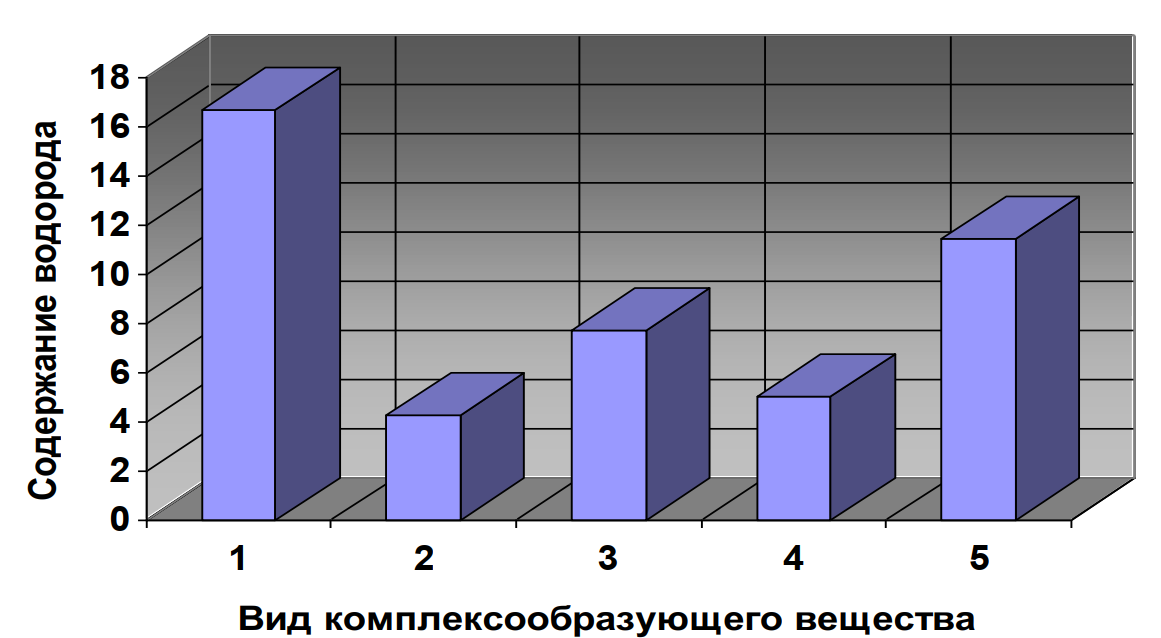

В качестве отвердителей используют аминные комплексы металлов, которые в сочетании с наноразмерными наполнителями уменьшают наводороживание стальной поверхности в 1,46…3,9 раза (рис. 46), снижают коэффициент трения в 1,58…2,48 раза.

Разработанные составы полимерных композиций отличаются высокой нагрузочной способностью: на моторном масле до 28…30 МПа, на трансмиссионном – до 25…28 МПа при скорости скольжения до 3,5 м/с и могут быть использованы взамен цельно выточенных втулок из бронзового или алюминиевого литья, дорогостоящего тонколистового бронзового проката. Низкий удельный расход композиций (0,25…0,35 г/см2) определяет экономическую эффективность разработанной технологии.

Результаты стендовых и эксплуатационных испытаний деталей с опытными покрытиями в узлах трения сельскохозяйственной, дорожно-строительной техники и автомобильного транспорта показали увеличение ресурса деталей с опытными покрытиями в 1,8…2,5 раза, износостойкости – в 1,8…3,5 раза.

Рис. 46. Изменение содержания диффузионно-активного водорода (Сн .10— 5, м3/кг) в структуре стали 18ХГТ при трении о полимерное покрытие с легирующими добавками: 1 – без добавок; 2 – медный комплекс салицилальметоксианилина; 3 – хлористый молибденил; 4 – четырехвалентное олово себациновой кислоты; 5 – аминовинилиминатный комплекс

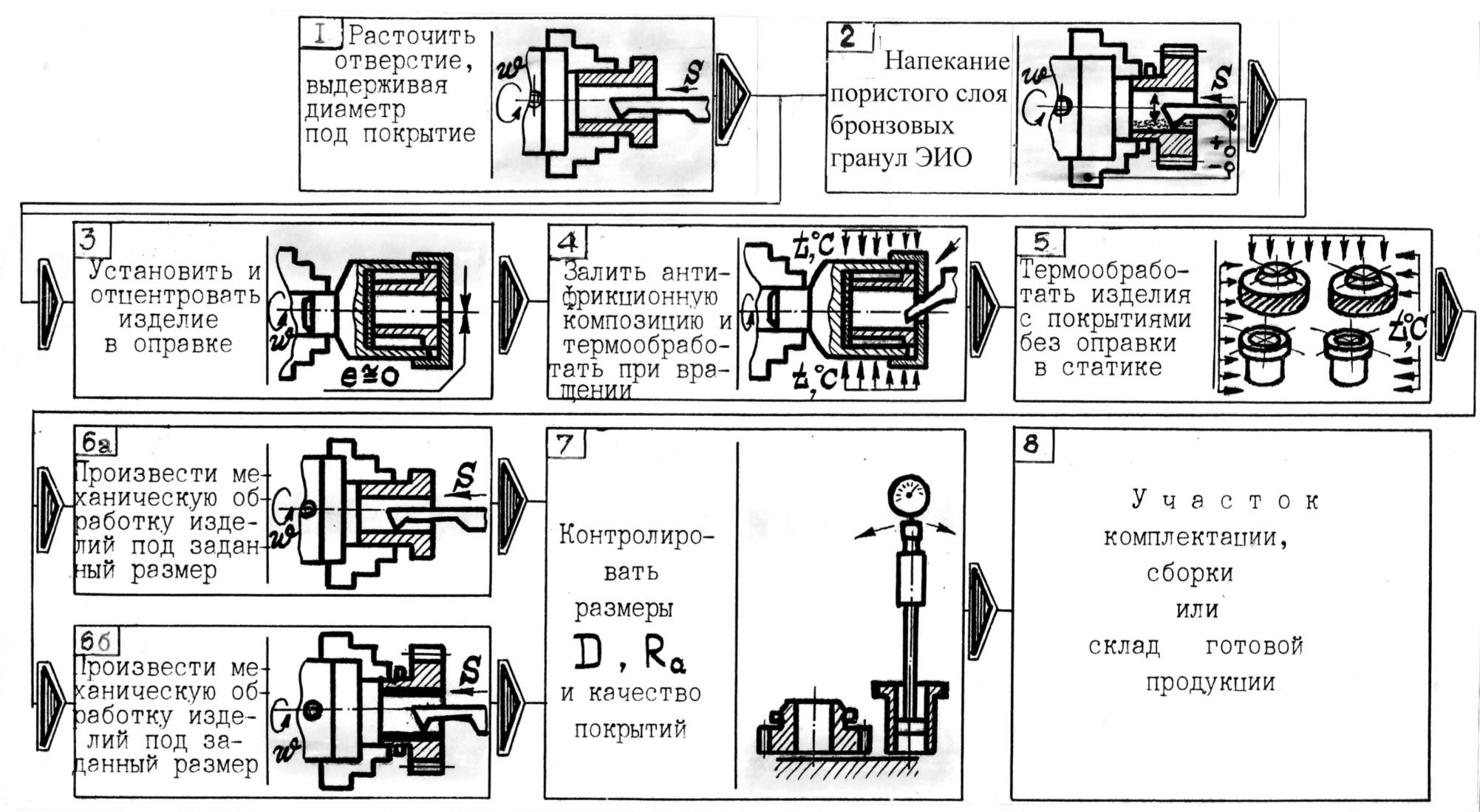

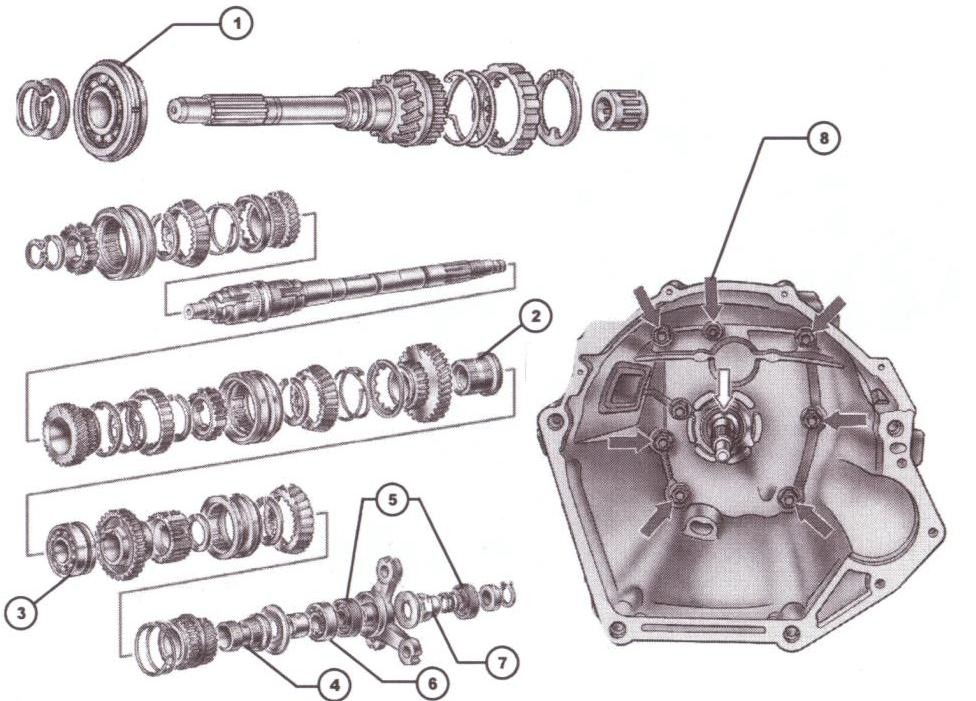

В результате обобщения материалов исследований разработаны технологии восстановления деталей (рис. 47) типа «втулка» (втулок распределительных валов двигателей А-41, Д-440, Д-21, СМД-14…21, масляных и гидронасосов НМШ и НШ, направляющих втулок штока гидроцилиндров и др.) и «шестерня» с посадкой скольжения по валу или оси (узла реверса тракторов Т-25А, Т-30А, коробки передач МТЗ-80/82, делителя мощности коробки передач КамАЗ, промежуточных шестерен ГРМ и привода ТНВД ДВС и др.).

Разработана единая структурная схема последовательности технологических операций по ремонту (изготовлению) деталей узлов трения с применением модифицированных полимерных композиций (рис. 48).

После удаления загрязнений, дефектации (входного контроля) и термообработки (прокалки при 250…300 0С в печах конвейерного или шахтного типов) деталей поступающего ремонтного фонда проводится расточка внутреннего диаметра на станках токарной группы для удаления следов неравномерного износа и придания правильной геометрической формы с учетом припуска под нанесение пористого слоя, электроискровое напекание на установках серий «Элитрон», «Вестрон» (при I = 3…5 А, f = 200…450 Гц, τ = 0,5…0,8 мин/см2) медным (латунным, бронзовым) электродом d = 4…5 мм по слою бронзовых гранул дисперсностью 100…220 мкм пористого слоя (каркаса) толщиной 250…300 мкм.

Далее, установка изделия в оправку, предварительный их нагрев до 120…150 0С, нанесение из шприца приготовленной (дозированной) порции полимерной композиции, термообработка при вращении (Vфор=1,5…2,8 м/с, Тдин=150…180 0С, tдин= 0,5…0,6 ч) и в статике (tст=100±10 0С, Тст=1,5…2,0 ч), механическая обработка, контроль качества покрытий.

Для получения антифрикционных износостойких покрытий в работе предлагается ряд оптимальных составов композиций (поданы заявки на патенты), представленные в таблице 5.

Таблица 5. Рекомендуемые составы модифицированных полимерных композиций

1. компаунд К-115………………………….100 г.

УП-0633М………………………………………..20 г. |

4. компаунд К-115………………………….100 г.

УП-0633М……………………………………….20 г. |

2. компаунд К-115………………………….100 г.

УП-0633М………………………………………..20 г. |

5. компаунд К-115…………………… 100 г.

УП-0633М…………………… 20г. |

3. компаунд К-115………………………….100 г.

УП-0633М………………………………………..20 г. |

6. компаунд К-115………………… ….100 г.

УП-0633М………………………………20 г. |

Технология позволяет получать антифрикционные износостойкие покрытия толщиной до 2,0 мм. Рекомендуемая для ПС рабочая толщина покрытий составляет 0,3…0,5 мм (до 0,8 мм).

а)

б)

в)

г)

д)

е)

Рис. 47. Восстановленные детали: а – втулки ходовой части тракторов; б – шестерня коробки передач автомобиля; в – узел реверса тракторов Т-25А; г – шестерни узлов трансмиссии автомобилей; д – втулки вертикального шарнира тракторов Т-150К; е – опорные втулки катков экскаваторов ЭО-2626

Технология нанесения антифрикционных износостойких покрытий на основе реактопластов рекомендована применительно к подшипникам скольжения типа «втулка», «вкладыш» и «шестерня» с посадкой скольжения по валу или оси взамен:

а) цельно выточенных втулок из бронзового или алюминиевого литья; б) процессов с применением дорогостоящего тонколистового бронзового проката в виде свертных втулок;

в) сложных процессов получения би- и триметаллических покрытий втулок, вкладышей.

Рисунок 48. Схема последовательности операций технологического процесса нанесения антифрикционных износостойких покрытий на основе реактопластов на подшипники скольжения

2. Восстановление посадочных мест подшипников полимерными материалами

Надежность машин во многом определяется долговечностью подшипниковых узлов, являющихся самыми многочисленными элементами конструкции автомобилей, тракторов, технологических машин и оборудования. Одной из основных причин отказа подшипниковых узлов является износ посадочных мест подшипников качения.

В настоящее время в ремонтном производстве используют различные способы восстановления изношенных посадочных мест подшипников качения металлами или сплавами (различные способы наплавки, электроконтактная приварка покрытий, нанесение электролитических покрытий, электромеханическая обработка и др.). Наряду с достоинствами, перечисленные способы имеют общие недостатки: сложность технологического процесса, потребность в дорогостоящем технологическом оборудовании, необходимость механической обработки восстанавливаемых поверхностей, высокую трудоемкость, энергоемкость и себестоимость. После восстановления не обеспечивается фреттингостойкость покрытий – основная причина износа посадочных мест подшипников качения.

Способы восстановления посадочных мест полимерными материалами выгодно отличаются простотой, низкой энергоемкостью и себестоимостью.

Исследованиями ученых МГАУ, ГОСНИТИ, НАТИ, ВНИИТУВИД «РЕМДЕТАЛЬ» установлено, что применение современных полимерных материалов предотвращает возникновение фреттинг-коррозии, значительно повышает долговечность восстановленных неподвижных соединений и подшипников качения.

Химическая промышленность постоянно выпускает новые полимерные материалы, отличающиеся улучшенными потребительскими свойствами. Это создает предпосылки для разработки прогрессивных ресурсосберегающих технологических процессов восстановления, обеспечивающих дальнейшее повышение долговечности подшипниковых узлов машин и различного технологического оборудования.

Посадочные места подшипников качения восстанавливают при помощи полимерных материалов двумя способами: нанесением полимерного покрытия на посадочное место подшипника и склеиванием одного из колец подшипника с посадочной поверхностью сопрягаемой детали.

При восстановлении посадочных мест подшипников качения наибольшее распространение получили эластомеры, анаэробные герметики (рис. 49) и композиционные материалы на их основе.

Рис. 49. Анаэробные герметики АН-6К, АН-6В и акриловый адгезив АН-105

Весьма перспективным для восстановления неподвижных соединений подшипников является применение акриловых и цианакрилатных адгезивов, композиционных материалов на их основе.

Профессорами Лезиным П. Я. и Котиным А. В. (МГУ им. Огарева) разработан технологический процесс восстановления изношенных посадочных отверстий в корпусных деталях полимерной композицией на основе анаэробного герметика АН-6В.

Для придания необходимых тиксотропных свойств в состав композиции включен тальк, а для сокращения времени отверждения – бронзовый порошок.

Состав полимерной композиции: герметик Анатерм-6В – 100 м.ч., тальк – 20 м.ч., бронзовая пудра – 2 м.ч.

Восстановление посадочных отверстий корпусных деталей под подшипники выполняют калиброванием на изношенной поверхности слоя полимерной композиции. Для калибрования используют специальные цилиндрические оправки (скалки). Во избежание осевого выдавливания композиции при введении скалки в отверстие ее калибрующий элемент выполнен раздвижным.

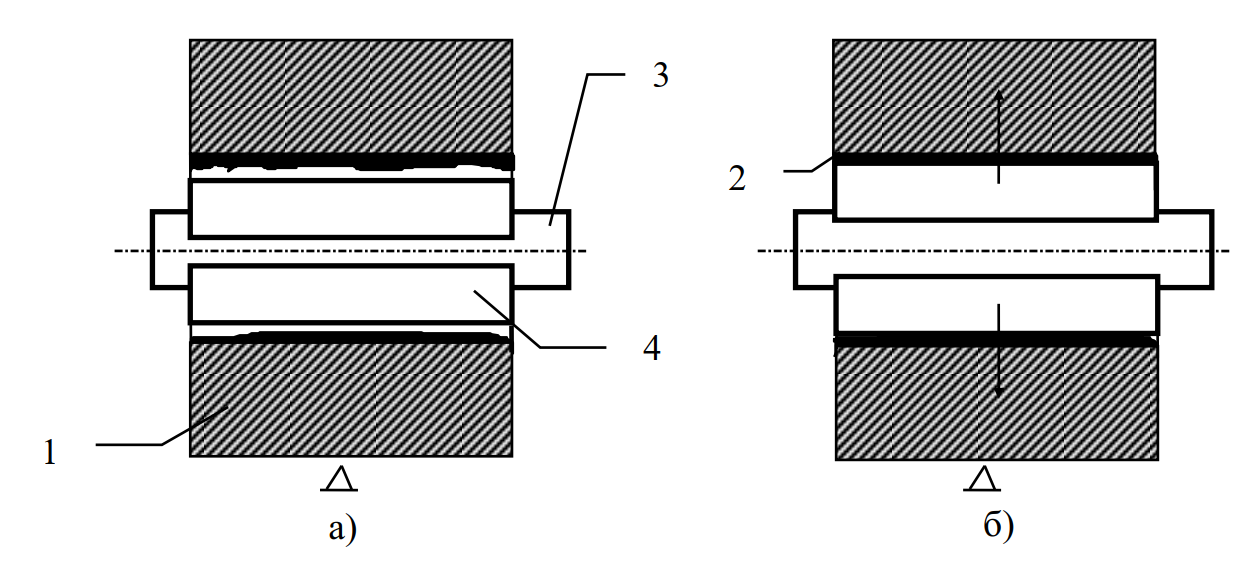

На рис. 50. показана схема формования композиции.

Рис. 50. Схема формования полимерной композиции на поверхности изношенных отверстий корпусных деталей: а) оправка с кольцами в сжатом состоянии; б) калибрование полимерной композиции разжимающимися кольцами; 1 – корпусная деталь; 2 – слой полимерной композиции; 3 – оправка; 4 – раздвижные полукольца

Корпусную деталь 1 устанавливают на технологическую базу. Поверхности отверстий зачищают до металлического блеска и обезжиривают. Затем на них наносят слой полимерной композиции и вводят оправку 3 с раздвижными кольцами 4, находящимися в сжатом состоянии.

Для предотвращения прилипания композиции поверхности колец обработаны алмазным выглаживанием до шероховатости Rа 0,1. Перед формованием кольца смазывают тонким слоем масла АКЗп-6. После ввода в отверстия кольца разжимают, и полимерный слой калибруется. После отверждения композиции кольца сжимают и оправку выводят из отверстия.

Разработано специальное приспособление для восстановления подшипниковых отверстий корпуса коробки передач автомобиля ГАЗ-53 (рис. 51).

Рис. 51.. Оснастка для формования подшипниковых гнезд с полимерным покрытием в корпусе коробки передач: 1 – плита; 2 – левая стойка; 3 – правая стойка; 4 – центра; 5 – нижняя скалка; 6 – маховики

Приспособление представляет плиту 1, с закрепленными на ней левой 2 и правой 3 стойками. Каждая стойка имеет два центра 4, которые установлены в пиноли и центрируют скалки 5. При помощи маховиков 3 нижний центр левой стойки 2 и верхний центр стойки 3 перемещаются в горизонтальной плоскости. Расстояние между центрами приспособления составляет 100,625 +0,05 мм. Перекос и непараллельность общей оси центров на базовой длине 250 мм не более 0,04 мм.

Верхний центр стойки 2 и нижний стойки 3 подпружинены. Для базирования корпуса КП по плите 1 и осям центров 4 плита 1 снабжена двумя ромбическими технологическими пальцами. Формующая поверхность оправок изготовлена как полукольца, в виде цанг. Цанги при вводе в них конусов раздвигаются на заданный размер.

Картер КП с установленными в отверстия скалками 5, цанги которых сжаты, устанавливают на плиту и совмещают технологические отверстия картера с ромбическими технологическими пальцами. Затем при помощи маховиков 6 скалки фиксируют в центрах 4. Вращая маховики 6, можно вводить и выводить скалки из посадочных отверстий картера КП.После нанесения полимерной композиции на поверхности отверстий вращая маховики рабочие части скалок медленно вводят в отверстия и посредством передвижения конусов их рабочие поверхности разжимаются, калибруя слой полимера в заданный размер. После отверждения композиции конусы выводят из оправок, удаляют скалки вращением маховиков из восстановленных отверстий и деталь снимают с приспособления.

Профессором Курчаткиным В. В. и его учениками (МГАУ) разработана технология восстановления посадочных мест полимерными материалами ВК-50 и Ф-40. Технологический процесс включает следующие операции: зачистка изношенной посадочной поверхности до металлического блеска шлифовальной шкуркой, обезжиривание посадочной поверхности ацетоном, послойное нанесение покрытия (в зависимости от диаметра отверстия для нанесения покрытия используют кисти «Пони» № 5…8), отверждение при температуре Т = 150оС в течение 3 ч, контроль качества покрытия .

Феноло-каучуковый адгезив ВК-50 производится Всероссийским институтом авиационных материалов. Покрытия из раствора адгезива ВК-50 обеспечивают фреттингостойкость и высокую долговечность восстановленных неподвижных соединений.

Эластомер герметик Ф-40, производимый Всероссийским научноисследовательским институтом пластических масс, обладает высокими потребительскими свойствами. Герметик Ф-40 представляет собой продукт совмещения каучука марки СКН-40 со смолой ФКУ на основе замещенного фенола винилацетиленовой структуры. Покрытия из раствора герметика Ф-40 имеют высокую химическую стойкость и адгезию к черным и цветным металлам. На рис. 52 показаны детали с посадочными местами под подшипники, восстановленными герметиком Ф-40.

Отличительной особенностью герметика Ф-40 является относительно невысокая цена, которая до 20 раз ниже стоимости анаэробных герметиков.

Рис. 52. Подшипниковый щит электродвигателя с посадочным местом подшипника восстановленным герметиком Ф-40

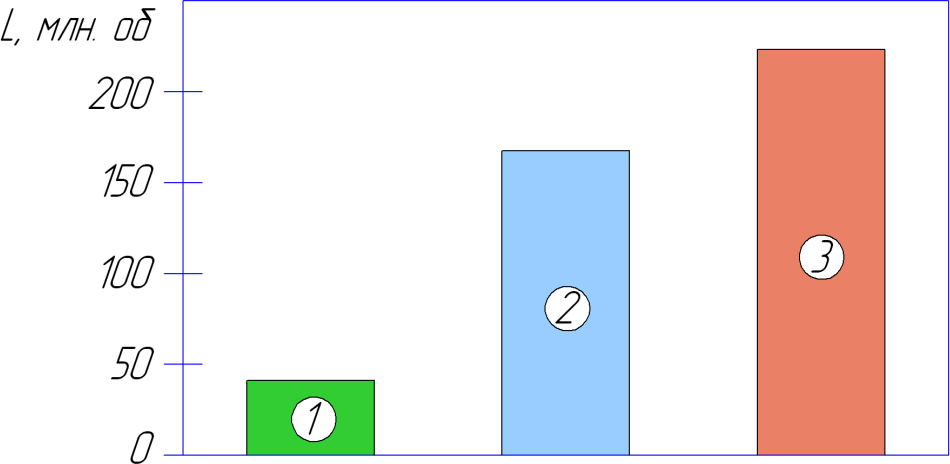

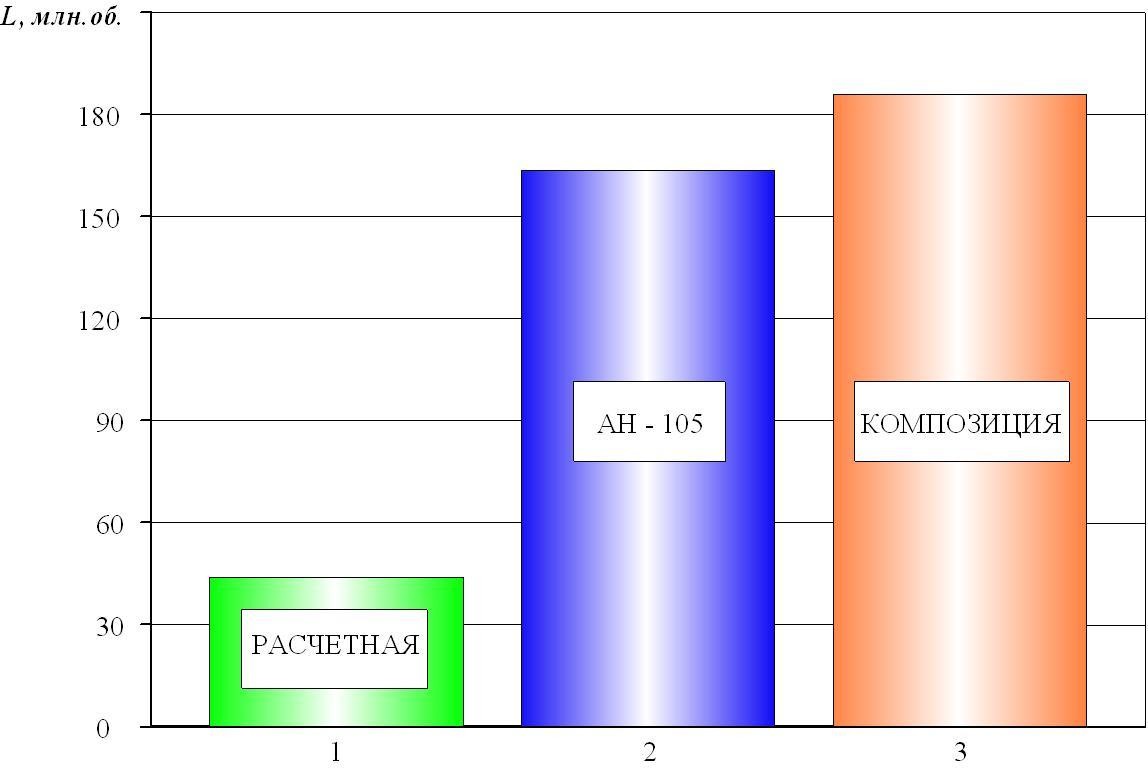

Восстановление посадочных мест подшипников материалами ВК-50 и Ф-40 значительно повышает долговечность подшипников. Стендовые испытания показали, что долговечность подшипника 205 с полимерным покрытием ВК-50 составила 165,83 млн. об., что в 4,1 раза превышает расчетную (40,62 млн. об.). Наибольшую долговечность 220,73 млн. об. имеет подшипник с покрытием герметика Ф-40. Это в 5,4 раза превышает расчетную долговечность и в 1,31 раза долговечность подшипника с покрытием ВК-50 (рис. 53).

Рис. 53. Долговечность подшипника типа 205 при циркуляционном нагружении наружного кольца: 1 – расчетная; 2 – при толщине покрытия ВК-50 0,09 мм; 3 – при толщине покрытия герметика Ф-40 0,125 мм

Профессором Ли Р. И. с сотрудниками (ЛГТУ) разработаны полимерные композиционные материалы, исследованы перспективные адгезивы: акриловый АН-105 и цианакрилатный ТК-200, разработаны технологии их применения при восстановлении посадочных мест подшипников качения .

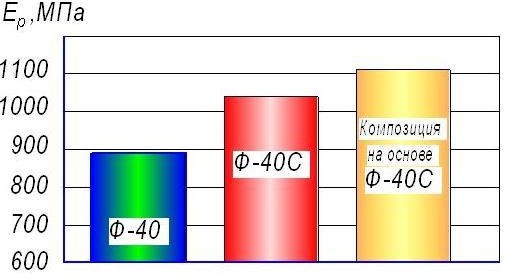

Эффективность технологии восстановления эластомеров Ф-40 можно повысить, если увеличить максимально допустимую толщину полимерного покрытия, компенсирующего износ. Предельная толщина покрытия из эластомера в значительной мере ограничивается значением податливости восстановленной опоры при радиальном нагружении подшипника, влияющей на смещение осей подшипника относительно оси отверстия. Для увеличения максимально допустимой толщины полимерного покрытия эластомера и обеспечения при этом необходимой податливости, следует увеличить модуль упругости материала. Эта проблема исследована и решена в работе к.т.н. Машина Д. В. Разработан полимерный композиционный материал (ПКМ) на основе эластомера Ф-40С: эластомер Ф-40С – 100 масс.ч.; алюминиевая пудра ПАП-1 – 16 масс.ч.; бронзовый порошок БПП-1 – 1,8 масс.ч. . Введение мелкодисперсных металлических наполнителей в эластомер повысило модуль упругости композиции на 11%, снизило податливость восстановленных опор до 1,37 раз, увеличило коэффициент теплопроводности в 73,96 раз, повысило прочность на 10% (рис. 54).

Рис. 54. Модуль упругости Ер эластомеров

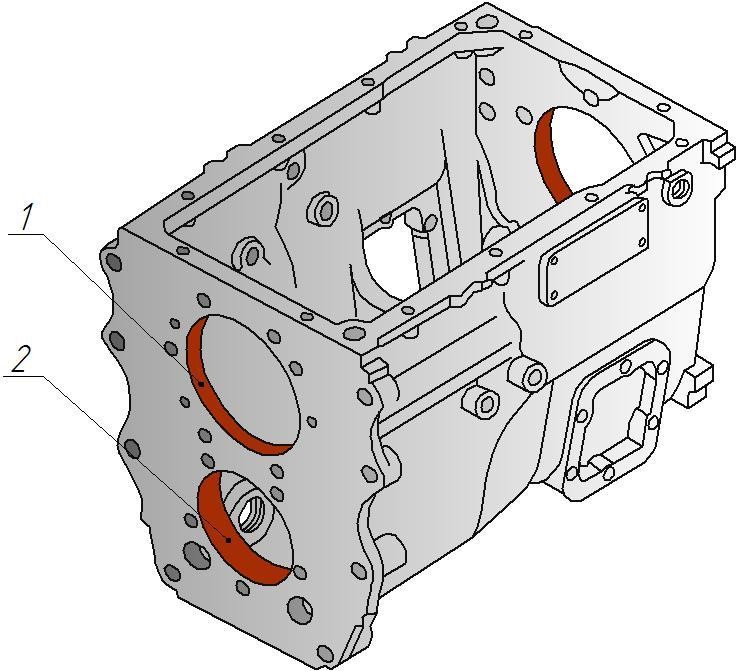

Температура отверждения понизилась до 140оС, время до 2,5 ч. Предельная допускаемая толщина полимерного покрытия увеличилась до 0,125 мм. ПКМ на основе эластомера Ф-40С рекомендуется для восстановления посадочных отверстий под подшипники в корпусных деталях (рис. 55)

Рис. 55. Корпус коробки передач автомобиля КАМАЗ, восстановленный ПКМ на основе эластомера Ф-40С: 1 – полимерное покрытие на посадочном отверстии под подшипник первичного вала; 2 – полимерное покрытие на посадочном отверстии под подшипник промежуточного вала

Изношенные неподвижных соединения типа «вал-подшипник» рекомендуется восстанавливать адгезивами (рис. 56). Технологический процесс фиксации подшипника на валу очень прост. Первоначально очищают посадочную поверхность от загрязнений, затем обезжиривают ацетоном, наносят адгезив на одну из сопрягаемых поверхностей деталей соединения, собирают соединение и выдерживают до достижения транспортировочной прочности. Для обеспечения соосности сопрягаемых деталей при износе более 0,05 мм используют центрирующие приспособления.

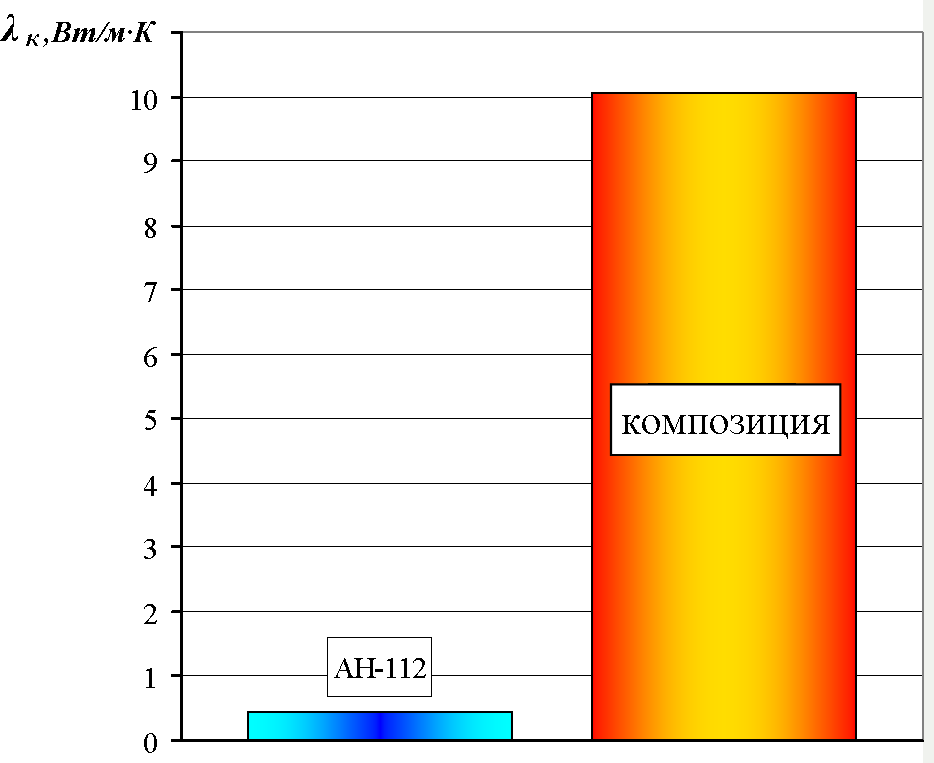

В работе к.т.н. Бочарова А. В. разработан ПКМ на основе анаэробного герметика АН-112: алюминиевая пудра ПАП-1 – 12 масс.ч.; бронзовый порошок БПП – 0,35 масс.ч.; анаэробный герметик АН-112 – 100 масс.ч. . При введении дисперсных металлических наполнителей коэффициент теплопроводности ПКМ на основе герметика АН-112 составли λк = 10,06 Вт/м*К, что в 23 раза превышает коэффициент теплопроводности не наполненного герметика АН-112 (рис. 57).

Рис. 56. Восстановление неподвижных соединений адгезивами в коробке передач: 1 – фиксация подшипника первичного вала; 2 – фиксация втулки шестерни вторичного вала; 3 –фиксация подшипника вторичного вала; 4 – фиксация втулки шестерни вторичного вала; 5 –уплотнение и фиксация сальника; 6 – фиксация подшипника вторичного вала; 7 – стопорение гайки; 8 – стопорение гаек картера сцепления

Рис. 57. Теплопроводность анаэробного герметика АН-112 и композиции на его основе

По сравнению с не наполненным герметиком, при циклическом нагружении нагрев неподвижных соединений подшипников, восстановленных композицией АН-112, существенно снизился на 12оС. Время отверждения композиции герметика АН-112 сократилось до 3,0; 2,0 и 1,0 ч при температурах 10; 20 и 40 оС, соответственно. Долговечность клеевых соединений ПКМ на основе АН- 112 до 30 % выше по сравнению с не наполненным герметиком АН-112, что позволяет восстанавливать неподвижные соединения подшипников с большим износом.

Технологической проблемой при наполнении полимерной матрицы дисперсными частицами является обеспечение равномерности распределения дисперсных частиц наполнителя по объему полимерной матрицы, дисперсные наполнители склонны к агрегации. Вышеуказанные недостатки можно исключить введением в полимерную матрицу, вместо дисперсных частиц, раствора эластификатора. В работе к.т.н., доцента Бутина А. В. разработан полимерполимерный композиционный материал на основе акрилового адгезива АН- 105: акриловый адгезив АН-105 – 100 масс.ч.; эластомер Ф-40 – 12 масс.ч. .

Введение раствора эластомера Ф-40 повышает деформационнопрочностные свойства материала и клеевых соединений. Удельная работа деформации при разрыве пленок композиции на основе адгезива АН-105 превышает на 43,9% аналогичный показатель не наполненного адгезива АН-105.

При эластификации «жестких» полимеров существенно снижается теплообразование в клеевом шве. Температура деталей подшипникового узла, восстановленного композицией на основе адгезива АН-105 до 7оС ниже по сравнению с ненаполненным адгезивом. Подшипниковый узел, восстановленный полимерполимерной композицией на основе адгезива АН-105 имеет меньшую амлитуду вибрации, благодаря уменьшения модуля упругости при введении эластификатора. Амплитуда вибрации подшипникового узла восстановленного композицией на основе адгезива АН-105 составляет 0,974; 0,984 и 0,998 мм при нагрузках 9,9; 15,8 и 20,0 кН соответственно, что на 4,1; 5,9 и 9% меньше чем у ненаполненного адгезива. Долговечность подшипника при восстановлении неподвижных соединений полимер-полимерной композицией на основе адгезива АН-105 составила при циклическом нагружении 186,72 млн.об., что в 4,4 раза превышает расчетную и на 15% выше чем у ненаполненного полимера (рис. 58).

Исследованиями установлено, что время отверждения композиции составляет 3; 2,5 и 2 ч при температурах 20; 30 и 40 оС, соответственно.

В результате обобщения результатов исследований разработана технология восстановления неподвижных соединений подшипников качения, которая включает следующие операции: зачистка до металлического блеска и двукратное обезжиривание поверхностей, подлежащих склеиванию, нанесение компонента А герметика АН-105 на поверхность охватывающей и компонента Б на поверхность охватываемой деталей соединения, сборка деталей в центрирующем приспособлении и вращение одной детали относительно сопрягаемой на один оборот в одну, затем в другую стороны (при этом обеспечивается перемешивание компонентов А и Б), отверждение клеевого соединения в течение 4 ч при температуре 20 °С (через 1 ч можно разобрать центрирующее приспособление, так как клеевое соединение достигает транспортировочной прочности).

Рис. 58. Долговечность L подшипника 209 при циркуляционном нагружении наружного кольца: 1 – расчетная; 2 – восстановленного акриловым адгезивом АН-105; 3 – восстановленного композицией адгезива АН-105

В работе к.т.н. Кузнецова М. М. исследован перспективный цианакрилатный адгезив ТК-200 . Исследования показали, что клеевые соединения, выполненные адгезивом ТК-200, имеют более высокую прочность, чем у современных адгезивов. Прочность клеевых соединений адгезива ТК-200 составляет 33,3 МПа, что в 2,04 раза больше прочности клеевых соединений акрилового адгезива АН-105 (16,34 МПа) и 1,34 раза – анаэробного герметика АН-111 (24,8 МПа).

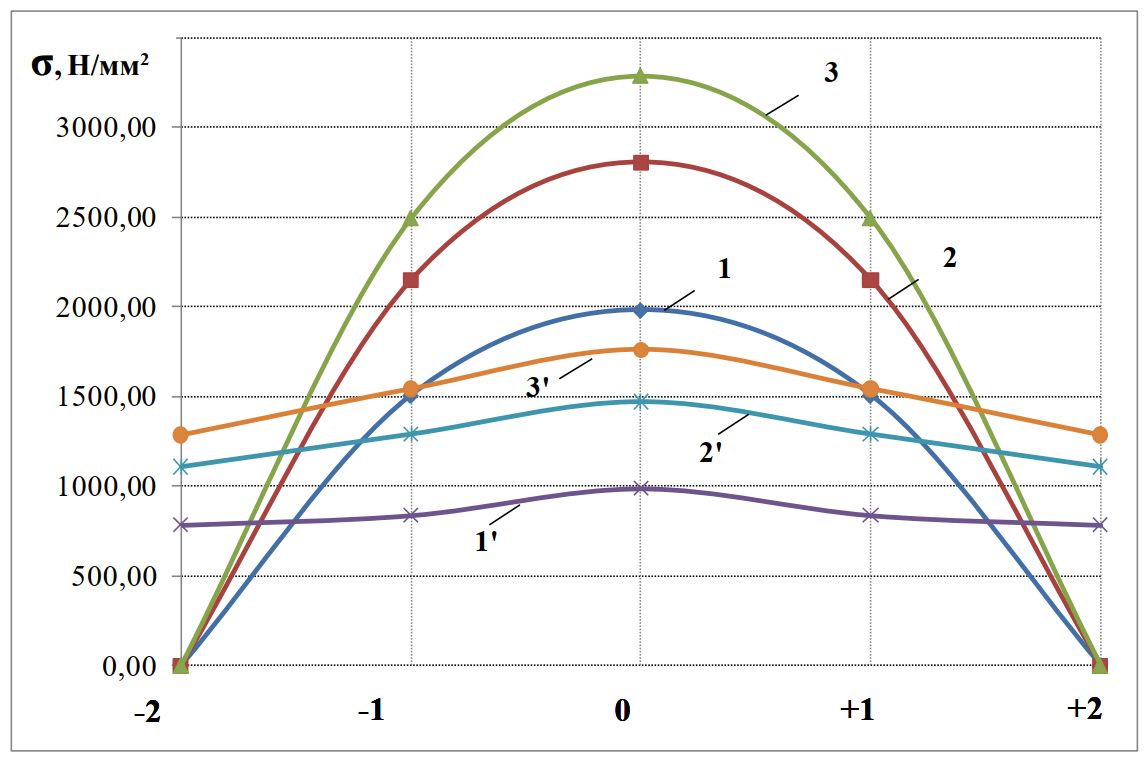

В подшипнике 209 с клеевым соединением ТК-200 в сравнении с подшипником без полимерного слоя из-за увеличения площади контакта нагруженных тел с дорожкой качения внутреннего кольца снизились контактные напряжения. В зоне контакта: а) центрального тела с дорожкой качения внутреннего кольца подшипника до 2,0 раз; б) первых боковых тел с дорожкой качения до 1,79 раза (рис. 59).

3500,00

Рис. 59. Распределение контактных напряжений в подшипнике 209 с клеевым соединением ТК-200: 0; 1; 2 – центральное, первые и вторые боковые тела качения, соответственно; 1, 2, 3 – распределение напряжений в стандартном подшипнике 209 при радиальной нагрузке Р = 2042; 6127 и 10212 Н; 1′, 2′, 3′ – распределение напряжений в подшипнике с клеевым швом толщиной 0,05 мм при Р = 2042; 6127 и 10212 Н, соответственно

Благодаря снижению контактных напряжений долговечность подшипника в соединении «вал-подшипник», выполненным адгезивом ТК-200 увеличилась многократно. При циклическом нагружении долговечность составила 49,95 млн. об., что в 3,2 раза превышает расчетную (15,6 млн. об.), а при статическом нагружении – 53,04 млн. об., что в 3,4 раза превышает расчетную долговечность.

По сравнению с современными анаэробными герметиками АН-111, АН- 112, акриловым адгезивом АН-105 время отверждения адгезива ТК-200, в 1,71; 1,11 и 1,67 раза меньше и составляет 3,5; 2,3 и 1,8 ч при температурах 20; 30; 40 °С, соответственно.

Технологии восстановления неподвижных соединений подшипников перспективными полимерными материалами позволяют эффективно восстанавливать посадочные места на валах и в корпусных деталях практически всех типоразмеров. Применение перспективных технологий восстановления позволит значительно повысить надежность техники и снизить затраты на ее ремонт.