Современные методы ремонта кузова автомобиля охватывают широкий спектр операций, от устранения вмятин до замены стеклянных элементов. В частности, работы, связанные с демонтажом и установкой стекол, требуют не только профессиональных навыков, но и знания особенностей конструкций кузова, типов креплений и материалов.

Стекла играют ключевую роль не только с точки зрения обзора и защиты, но также обеспечивают жесткость кузова, влияют на аэродинамику и уровень шумоизоляции. Переход от резиновых уплотнителей к технологиям вклеивания стал важной вехой в развитии автомобильной промышленности, отражающей стремление к повышению эффективности производства, снижению веса автомобилей и улучшению эксплуатационных характеристик.

До 1980-х годов основным способом крепления стекол в автомобилях оставался метод с использованием резиновых уплотнителей. Этот подход, возникший еще в середине XX века, обеспечивал приемлемый уровень герметичности и позволял производить ремонтные работы без применения сложных инструментов. Однако по мере усложнения конструкций кузовов и роста требований к безопасности и шумоизоляции началось активное внедрение вклеенных стекол. Первоначально такая технология применялась преимущественно на дорогих моделях, однако с развитием клеевых материалов и роботизированных линий сборки она стала массовой. Сегодня практически все автомобили выпускаются с вклеенными стеклами, что улучшает жесткость кузова и снижает количество точек проникновения воды.

Ремонт кузовных элементов нередко сопровождается необходимостью демонтажа и последующей установки автомобильных стекол. Последовательность выполнения таких операций зависит от конструктивных особенностей кузова и применяемого способа крепления стеклянных элементов.

В течение длительного времени основным методом фиксации стекол был монтаж с применением резинового уплотнителя, который служил промежуточным соединительным звеном между стеклянной поверхностью и кузовом. Однако в последние десятилетия все чаще используется технология вклеивания стекол, особенно в автомобилях нового поколения.

Монтаж стекла, закрепленного при помощи резинового уплотнителя, требует предварительного снятия замкового кантика из его паза. После этого плоской отверткой аккуратно отгибают наружные и внутренние края уплотнителя от рамки кузова. Последовательно продвигаясь вдоль внутренней кромки, ее извлекают за пределы рамки, после чего производится выталкивание стекла наружу изнутри автомобиля.

Перед установкой нового стекла следует приложить его к оконному проему кузова и убедиться, что оно точно соответствует геометрии проема. На стекло надевается уплотнитель, а в предназначенный для него паз вставляется замковый кантик. Внутреннюю часть уплотнителя, которая контактирует с рамкой, подготавливают к установке: в нее укладывают веревку, предварительно смоченную водой и намыленную.

Поверхность рамки также обрабатывают мыльным раствором. Далее стекло точно прикладывают к посадочному месту, а его фиксация осуществляется двумя рабочими: один из них вдавливает стекло снаружи, а второй изнутри вытягивает веревку, вворачивая уплотнитель внутрь.

Широкое распространение вклеенных стекол объясняется стремлением упростить производственные процессы и увеличить общую эффективность сборки. Такой подход не только позволяет сократить использование металла, делая кузов легче, но и повышает его пространственную жесткость. Кроме того, вклеенное стекло исключает вероятность протечек и других проблем, связанных с герметичностью. Однако демонтаж и замена таких стекол требует специального инструмента и большего уровня подготовки.

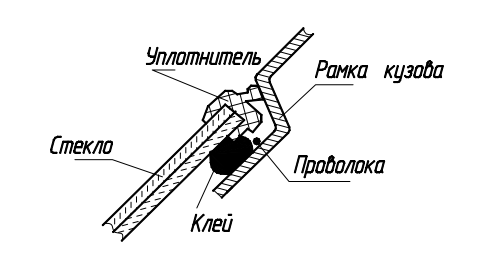

Рис. 1. Узел крепления вклеенного стекла

Процесс снятия вклеенного стекла обычно осуществляется путем прорезания клеевого шва. Для этого используют либо тонкую проволоку, либо специализированные ножи. Эффективность работы повышается, если нож предварительно нагреть до температуры порядка 250°C, что делает клей более податливым.

Когда применяется проволока, ее заводят в щель между стеклом и рамкой кузова. Один ее конец фиксируют на специальном шилоподобном инструменте, который прокалывает клеевой шов, позволяя проволоке проникнуть в салон. Затем, используя наматывающее устройство, проволоку натягивают, и она, словно струна, прорезает клеевой слой.

Для монтажа нового стекла сначала необходимо обработать его кромки и кромки рамки кузова праймером — специальным составом, усиливающим сцепление клея с поверхностями. После этого клей в виде вязкой пасты наносится из картриджа через прорезь по периметру стекла. Само стекло аккуратно прижимается к рамке, а его положение фиксируется при помощи специальных вставок и клиньев. Для дополнительной фиксации можно использовать широкую клейкую ленту, соединяющую стекло и кузов. Отверждение клея длится от 12 до 24 часов.

Как правило, современные автомобили оборудованы ветровыми стеклами, выполненными по технологии триплекс. Такие стекла состоят из двух слоев закаленного стекла, между которыми вклеена прочная прозрачная полимерная пленка. Это решение обеспечивает высокую безопасность при ударе: даже при разрушении наружного слоя внутренняя часть и пленка сохраняют целостность, что существенно снижает риск травмирования.

Если стекло триплекс получает повреждение, например, от удара камнем, оно не обязательно подлежит замене. Возможен ремонт с использованием специальных смол, которые заполняют трещины и сколы. Для проведения такой процедуры применяют оснастку, включающую присоску, инжекционный цилиндр и вакуумную систему. Присоска позволяет надежно зафиксировать цилиндр в нужной точке стекла. Затем внутрь трещины под давлением нагнетается полимерная смола, вытесняя воздух. При необходимости создается вакуум, чтобы улучшить проникновение материала.

После полимеризации смолы поверхность обрабатывается: ее излишки удаляются шабером, а участок полируется до прозрачности. В результате от места повреждения остается лишь малозаметное серое пятно, а само стекло восстанавливает свою прочность и функциональность.

Интересные факты:

- Стекла триплекс, которые сегодня используются в автомобилях, были впервые запатентованы французским химиком Эдуардом Бенедиктусом в 1909 году после того, как он случайно уронил стеклянную колбу с коллодием. Это стало основой для создания многослойного безопасного стекла.

- Смолы, применяемые для ремонта лобового стекла, по физическим свойствам близки к самим стеклам: они обладают высокой оптической прозрачностью и твердостью, устойчивы к ультрафиолету и температурным колебаниям.

- Современные полиуретановые клеи, применяемые при вклейке стекол, обладают адгезией настолько высокой, что при лобовом столкновении стекло часто остается приклеенным к кузову даже после полного разрушения передней части автомобиля.

- Использование вклеенных стекол позволило автопроизводителям снизить шум в салоне примерно на 2–3 дБ, что существенно повышает акустический комфорт пассажиров.

Заключение

Развитие технологий крепления автомобильных стекол демонстрирует, как даже такая, казалось бы, рутинная операция, как установка стекла, может существенно влиять на характеристики автомобиля. От выбора способа крепления — с резиновым уплотнителем или с применением клеевых составов — зависит не только удобство ремонта, но и безопасность, герметичность, аэродинамика, жесткость кузова и даже расход топлива.

Появление прочных многослойных стекол, ремонтируемых смолами, а также высокоадгезивных полиуретановых клеев позволило улучшить как эксплуатационные, так и эстетические качества автомобиля. Понимание этих процессов важно как для автослесарей, так и для автолюбителей, стремящихся к качественному и долговечному ремонту своих транспортных средств.