Содержание страницы

1. Подготовка поверхности кузова под покраску

Подготовка поверхностей к окраске включает снятие старых лакокрасочных покрытий, удаление продуктов коррозии, грунтование и шпатлевание поверхности, тщательное шлифование грунтованной и шпатлеванной поверхности.

Существуют два способа удаления старой краски – механический и химический. При механическом способе старая краска удаляется с панелей кузова стальными щетками, абразивной шкуркой, дробью и т. д. Эффективно удаляется старая краска с поверхностей кузова дробеструйным способом. Для этого применяется металлическая дробь

размером 0,2…0,3 мм. После дробеструйной обработки поверхность кузова приобретает шероховатость, обеспечивающую высокую прочность сцепления лакокрасочного покрытия с основным металлом.

Химический способ, более производительный и качественный, заключается в удалении старой краски органическими смывками (СД, АФТ-1, АФТ-8, СП-6, СПС-1), которые с помощью кисти или шпателя наносятся равномерным слоем толщиной 1…3 мм на поверхность окрашенного металла и оставляются на 10…30 мин. После размягчения и отслаивания старого покрытия его удаляют с поверхности металла шпателем, а очищенную поверхность протирают насухо ветошью. Небольшие остатки старого покрытия и продукты коррозии удаляют с поверхности крупнозернистой шкуркой.

Для удаления ржавчины с поверхности металла также используются механический и химический методы. В первом случае применяют механизированный инструмент или очищают металл вручную стальными щетками, абразивной шкуркой или другими абразивными материалами. При этом обработку выполняют очень осторожно, так как из-за коррозии металл становится хрупким и легко повреждается.

Для очистки поверхности металла от окислов и гидратов химическим методом (травлением) используются растворы кислот, кислых солей или щелочей. Химические средства значительно облегчают процесс, однако после обработки их остатки необходимо тщательно удалить, поскольку они сами в силу своей химической активности могут способствовать развитию коррозии.

Перед травлением поверхность металла необходимо обезжирить, потому что остатки смазки и жиров ухудшают ее смачиваемость и травление протекает неравномерно. На практике операции травления и обезжиривания совмещают. Для обезжиривания панелей из черных металлов, никеля и меди используются щелочные растворы; детали из алюминия, цинка, олова и их сплавов обезжиривают в растворах солей с меньшей свободной щелочностью (углекислый или фосфорный натрий, углекислый калий).

Процесс травления состоит из следующих операций: обработка кислотосодержащим составом, промывка водой, промывка нейтрализующим составом, промывка водой, сушка.

Наиболее эффективна смешанная очистка металла от ржавчины, которая заключается в предварительной механической обработке поверхности с последующим удалением остатков ржавчины из пор металла химическими средствами.

Для увеличения срока службы лакокрасочного покрытия, улучшения сцепления его с металлом и замедления развития коррозионных процессов в местах нарушения лакокрасочного слоя детали кузова перед грунтованием в обязательном порядке подвергают фосфатированию – химической обработке стальных деталей с целью получения на их поверхности слоя нерастворимых в воде фосфорнокислых соединений. В авторемонтной практике эта операция состоит в нанесении слоя первичного (антикоррозионного) грунта (например, ВЛ-02 или ВЛ-23), обеспечивающего максимальную антикоррозионную защиту и высокую адгезию к подложке наносимых впоследствии слоев.

После обработки металла ортофосфорной кислотой на поверхности остается серая пленка, состоящая из кристалликов соли, которые в дальнейшем могут стать очагами коррозии. Поэтому перед грунтованием поверхность должна быть тщательно промыта, высушена и обезжирена.

Грунтование – это нанесение слоя лакокрасочного материала на окрашиваемую поверхность (в нашем случае – на панель кузова) для создания надежного сцепления с ней наносимого покрытия и придания покрытию дополнительных антикоррозионных свойств. Грунтовки отличаются от эмалей повышенным содержанием пигментов, преимущественно антикоррозионных. Основные требования к грунтовкам: хорошая адгезия к металлу и вышележащим слоям покрытия (эмалям и шпатлевкам) и высокие антикоррозионные свойства.

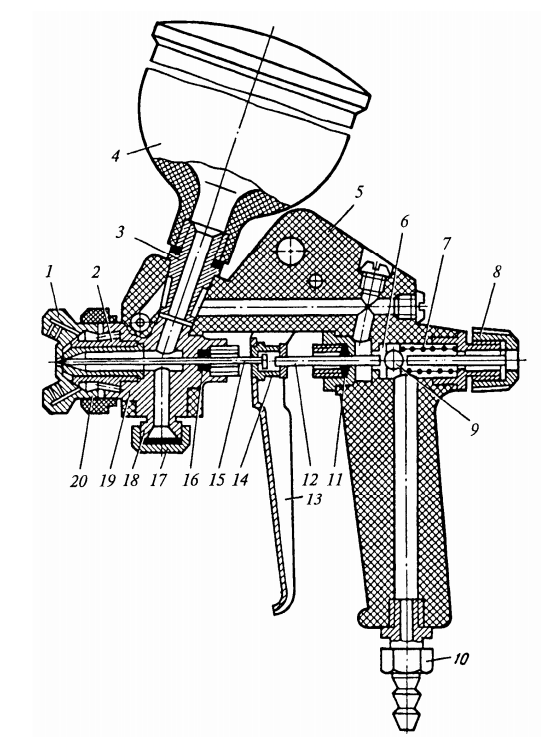

Грунтовки наносятся на предварительно подготовленную (очищенную от ржавчины и обезжиренную) поверхность равномерным слоем толщиной 12…20 мкм, а фосфатирующие грунтовки – слоем толщиной 5…8 мкм. Грунтовки наносятся обычными краскораспылителями (рис. 5) или специальными окрасочными пистолетами с увеличенным соплом при повышенном давлении воздуха. Для получения высококачественного грунтовочного слоя его необходимо высушить, не допуская пересушивания, чтобы резко не ухудшилось сцепление необратимых грунтовок (алкидных, эпоксидных и др.) с наносимыми далее

покрывными эмалями, особенно быстросохнущими. После грунтования на поверхности панелей становятся хорошо заметны мелкие царапины и риски от инструментов, использованных при рихтовке кузова.

Рис. 5. Краскораспылитель с верхним бачком: 1 – воздушная головка; 2 – распределитель воздуха; 3, 18 – штуцера; 4 – бачок для краски; 5 – корпус; 6 – седло клапана; 7 – пружина; 8 – винт для регулирования расхода лакокрасочного материала; 9 – шарик; 10 – штуцер для подачи воздуха; 11, 16 – уплотнения; 12 – шток; 13 – пусковой курок; 14 – муфта; 15 – запорная игла; 17 – заглушка; 19 – краскопровод; 20 – накидная гайка

Шпатлевание – это процесс нанесения лакокрасочного материала на слой грунтовки для выравнивания окрашиваемой поверхности путем заделки вмятин, небольших углублений, раковин, несплошности в местах стыков, царапин и других дефектов. Оно способствует заметному улучшению внешнего вида покрытий, но значительно ухудшает механические показатели защитных покрытий (эластичность и вибростойкость). Шпатлевание применяется в тех случаях, когда другими методами (шлифованием, грунтованием и др.) невозможно удалить дефекты поверхностей.

В настоящее время для выравнивания окрашиваемой поверхности применяется газопламенное напыление порошка термопластика ТПФ-37. Поверхность, подлежащая выравниванию, перед напылением должна быть тщательно очищена от загрязнений, обезжирена бензином или ацетоном и нагрета до температуры 170…180 С. Термопластик напыляют аппаратом УПН-6-63 в несколько слоев до полного заполнения неровностей. После нанесения каждого слоя проводят обкатывание поверхности специальным роликом. После отверждения нанесенный слой пластмассы шлифуют наждачной бумагой.

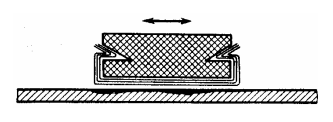

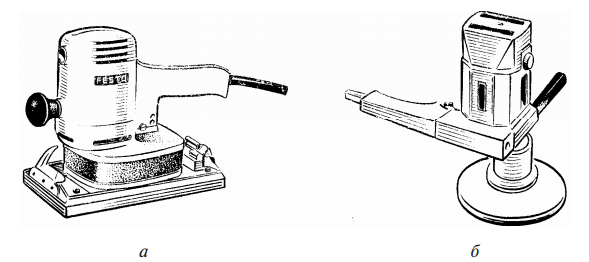

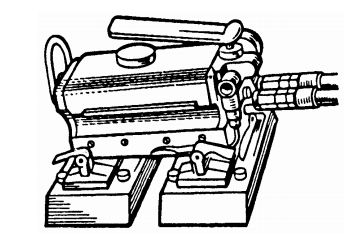

Шлифование грунтованной и шпатлеванной поверхности выполняется вручную (рис. 6) или с помощью механизированного инструмента (рис. 7, 9.8). Применяются два вида шлифования – сухое и мокрое. В последнем случае обрабатываемую поверхность смачивают водой или инертным растворителем, а шлифовальную шкурку периодически промывают от пыли, полученной при шлифовании, что существенно увеличивает срок ее службы. Мокрое шлифование специальной водостойкой наждачной бумагой повышает ее стойкость: она не засаливается и уменьшает запыленность кузова (сорность покрытия).

Рис. 6. Перемещение бруска по шлифуемой поверхности вручную

Следует иметь в виду, что полиэфирные шпатлевки, широко используемые в практике кузовного ремонта, гигроскопичны, что сопряжено со значительными затруднениями по удалению воды из пористого покрытия после мокрого шлифования. Кроме того, это свойство способствует проникновению влаги через сквозные поры к поверхности основного металла и возникновению очагов коррозии, которые приводят к вспучиванию краски при ускоренной сушке. Кроме того, мокрое шлифование сопровождается образованием корочек грязи, которые, отслаиваясь в процессе нанесения краски, увеличивают число крупных дефектов покрытия.

Рис. 7. Электрические шлифовальные машинки: а – платформенная с колебательным движением; б – с круговым движением

Рис. 8. Пневматическая шлифовально-полировальная машинка с двумя основаниями

При сухом шлифовании наиболее эффективным является отбор пыли непосредственно в месте ее образования, т. е. там, где происходит контакт абразивного материала с обрабатываемой поверхностью. С этой целью в конструкции электропневматического инструмента

для сухого шлифования предусмотрены каналы, соединяющие рабочую поверхность инструмента с патрубком для подсоединения пылеотводящего шланга.

Шлифованию подвергаются не только поврежденные участки панелей, но и вся площадь, которая будет окрашена. Такое тонкое шлифование называют «снятием глянца», оно обеспечивает хорошую адгезию краски.

После проведения шлифовальных работ поверхность необходимо тщательно очистить от пыли и жира. Для очистки от пыли путем обдува воздухом лучше использовать специальный пистолет, боковые отверстия в сопле которого делают поток воздуха строго направленным и исключают попадание удаляемой пыли на лицо работающего.

При шлифовании зашпаклеванных участков кузова в некоторых местах может проступать металл, который следует покрыть грунтом. В этом случае для грунтования могут использоваться некоторые виды грунтовок, обладающих хорошей адгезией к чистому металлу.

2. Окрашивание и сушка кузова

Помещения, где выполняются окрасочные работы, должны быть оборудованы хорошей вентиляцией, а температура воздуха не должна быть ниже +18…20ºС.

Нанесение краски на кузов производится несколькими способами:

- воздушным краскораспылителем под давлением 0,3…0,4 МПа (окраска сопровождается образованием токсичного и взрывоопасного тумана, состоящего из распыляемой краски);

- безвоздушным распылителем с подогревом краски (краска под давлением 4…6 МПа подается насосом через подогреватель, снижающий вязкость краски, к соплу пистолета и за счет перепада давлений распыляется);

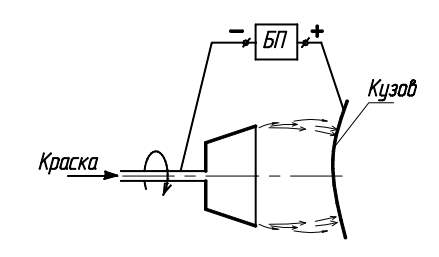

- окраска в электростатическом поле (между краскораспылителем

и кузовом создается электрическое напряжение примерно 100 кВ, под действием которого капельки краски переносятся на окрашиваемую поверхность).

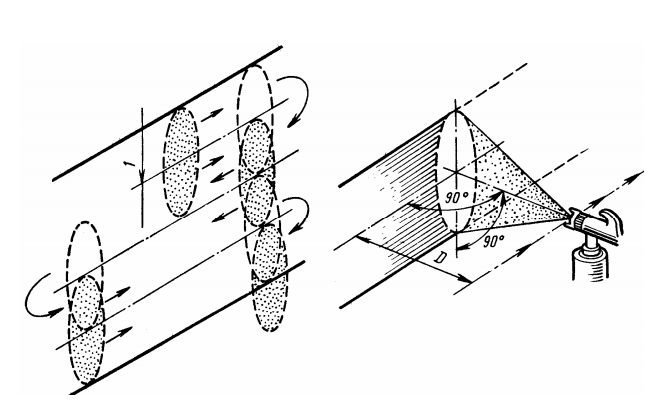

Для получения высококачественных покрытий при помощи ручных пневматических краскораспылителей необходимо правильно выбрать модель и режим работы. Особенно важно правильно подобрать распылительную головку, форму факела (коническую и плоскую), траекторию и скорость перемещения распылителя в процессе окраски. Выбор формы факела зависит от формы и размеров окрашиваемой поверхности. Плоский факел применяют при окрашивании больших сплошных поверхностей – он оставляет широкую полосу, что позволяет работать с большой производительностью, а также окрашивать дверные проемы, стойки кузова, когда краска должна подаваться узкой полосой. Краскораспылитель следует располагать перпендикулярно окрашиваемой поверхности на расстоянии D = 200…250 мм и перемещать таким образом, чтобы получалось равномерное по толщине покрытие (рис. 9).

По принципу смешения струй краски и воздуха различают форсунки внутреннего и наружного смешения. В первом случае смешение происходит внутри форсунки, после чего смесь выбрасывается в виде факела; во втором случае краска подхватывается струей воздуха и смешивается с ним за пределами форсунки.

Снижение туманообразования при работе краскораспылителя достигается созданием воздушной завесы вокруг окрасочной струи. Для этого головка краскораспылителя имеет ряд отверстий по окружности, концентричной центральному отверстию. Через эти отверстия поступает дополнительный воздух, создающий завесу, препятствующую туманообразованию.

Рис. 9. Нанесение лакокрасочного материала из краскораспылителя

На рис. 10 поясняется принцип окраски в электростатическом поле. Краскораспылитель состоит из вращающейся электрическим моторчиком тарелки, в которую по трубке подается краска. Блок питания мощностью 250 Вт соединен клеммой «минус» с краскораспылителем, а клеммой «плюс» – с окрашиваемым кузовом. При разности потенциалов 100 кВ разбрасываемые центробежной силой капельки краски заряжаются отрицательным зарядом и в полете притягиваются к положительно заряженному кузову. Окраска происходит бесшумно без образования тумана и с минимальным расходом краски.

Рис. 10. Схема окраски в электростатическом поле

Недостатком окрашивания в электростатическом поле является то, что такое окрашивание возможно только для относительно плоских поверхностей, так как заряженные частицы краски движутся по кратчайшему расстоянию и высаживаются больше всего на выступающие элементы окрашиваемого объекта. Таким образом, впадины дверных проемов и т. п. в электростатическом поле не могут быть окрашены. При ручном окрашивании маляр должен быть обут в специальные резиновые сапоги, надежно изолирующие его от пола. Если такой изоляции нет, то при случайном увеличении расстояния от тарелки краскораспылителя до кузова капельки краски меняют направление и высаживаются на руку и лицо маляра.

Перед окраской кузова снимают молдинги и другие декоративные накладки, места, не подлежащие окрашиванию, защищают клейкой («малярной») лентой, специальными фартуками и т. п. Кузов подвергают мокрому окончательному шлифованию. При окрашивании всего кузова шлифуют его полностью «для снятия глянца», если должен быть окрашен только отдельный участок, то шлифуют всю панель, а остальные прилегающие поверхности защищают от окраски. Окраска в естественных границах панели делает менее заметной неизбежную разнотонность получаемого цвета после ремонтной окраски.

Следует отметить, что если поверхность старого лакокрасочного покрытия не будет отшлифована, то прочность сцепления наносимого при ремонте слоя краски окажется заниженной.

При поступлении кузова в окрасочную камеру его поверхность обезжиривают растворителем краски и протирают специальной салфеткой, снимающей слой наэлектризованных пылинок.

Окраску кузова легковых автомобилей обычно производят меламиноалкидными эмалями (МЛ-197 и др.), которые дают прочную блестящую поверхность. Однако эти эмали полимеризуются (сохнут) при температуре 120…130С, что применимо только для «голого» кузова. Чтобы снизить температуру сушки до допустимой для собранного кузова при ремонте автомобиля (60…70С), используют специальные отвердители – сиккативы, добавляемые в краску.

Кабины грузовых автомобилей могут быть окрашены пентафталевыми или глифталевыми эмалями (ПФ-115, ГФ-230 и др.). Эти краски могут полимеризоваться при комнатной температуре. Однако это приводит к снижению прочности и блеска покрытия.

Для мелкого ремонта – подкрашивания незначительных сколов и повреждений покрытия могут быть использованы нитроэмали. Баночки такой краски часто прилагаются к новому автомобилю заводом-изготовителем. Нитроэмали высыхают в течение 15…20 мин при комнатной температуре, обеспечивая получение тонкого и непрочного слоя покрытия.

В настоящее время широко используется двухслойное покрытие («металлик», «эффектное»), когда вначале наносится слой краски цветового фона, а затем лак.

Подбор колера – это процесс получения необходимого цветового оттенка эмали путём смешения основных цветов в определённой пропорции. При подборе колера необходимо принимать во внимание следующие факторы:

- после сушки эмали имеют свойство изменять оттенок в сторону потемнения;

- лакокрасочные покрытия изменяют цвет под действием атмосферных воздействий, ультрафиолетовых лучей, влаги и т. п., поэтому при ремонтной окраске автомобилей с разными сроками и условиями эксплуатации пропорции смешиваемых основных цветов должны изменяться;

- после соединения основных компонентов смесь требует тщательного перемешивания.

В настоящее время существуют около десятка различных технологий подбора цвета и приготовления краски. Система для подбора цвета и приготовления краски обычно включает следующее оборудование:

- размешивающая установка – миксер, с помощью которого базовые компоненты поддерживаются в рабочем состоянии (для сохранения однородности их нужно периодически перемешивать);

- электронные весы, на которых с точностью до десятой доли грамма можно взвешивать компоненты смеси для составления краски;

- табло для визуального контроля ввода информации о конкретной краске;

- каталоги с образцами цветов автомобилей всех марок;

- компьютер с программой, содержащей обширную базу данных и позволяющей найти необходимый рецепт по марке автомобиля и номеру цвета;

- окрашенные тест-пластины для сравнения цветов непосредственно на поверхности автомобиля при «ручном» подборе цвета;

- спектрофотометр для анализа образцов краски (рис. 11).

Рис. 11. Спектрофотометр

Спектрофотометр распознает цвет автомобиля следующим образом. Каждый пигмент имеет индивидуальный спектр. Спектры всех пигментов накладываются друг на друга. Таким образом, каждый окрашенный объект имеет собственный спектр, который является суперпозицией спектров пигментов, входящих в состав краски. Следует учесть, что эта суперпозиция не является результатом простого арифметического сложения спектральных кривых пигментов, поскольку пигменты спектрально взаимодействуют друг с другом.

Компьютер хранит обширную базу данных возможных вариантов цветов с их спектральными характеристиками. Спектрофотометр измеряет спектр лакокрасочного покрытия автомобиля, сравнивает его со спектрами из базы данных и находит точку максимального совпадения, после чего выдает искомую формулу (рецепт). Весы, связанные с компьютером, позволяют приготовить нужную краску в необходимом количестве. При излишке того или иного базового пигмента система обратит на это внимание оператора и позволит скорректировать рецепт.

Краска перед заливкой в емкость краскораспылителя должна быть профильтрована (часто в качестве фильтра используют капроновый чулок). При окраске распылитель перемещают относительно кузова, удерживая под прямым углом к поверхности (виляние приводит к формированию неравномерного по толщине покрытия). После нанесения одного слоя дают выдержку 7…10 мин, затем наносят второй слой и при необходимости третий. Вначале окрашивают внутренние полости кузова, дверные проемы (менее ответственные участки), а затем наружную поверхность кузова. После окраски снимают защитные устройства (фартуки, клейкие ленты и т. п.), очищают места, окраска которых не предусматривалась, кузов сушат.

Различают несколько способов сушки окрашенной поверхности.

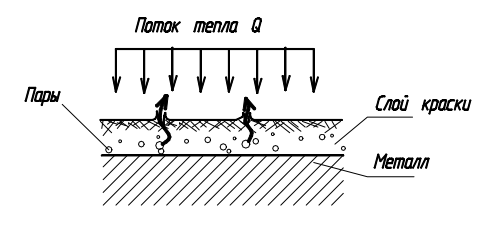

- Конвекционная сушка – обдув окрашенной поверхности горячим воздухом (веерной газовой горелкой или другими устройствами). При такой сушке поток тепла Q поступает к слою краски снаружи (рис. 12) и полимеризация (затвердевание) краски начинается на наружной поверхности. Пары растворителя и другие газы при выходе из слоя краски вынуждены разрывать образовавшуюся пленку, что делает слой пористым, уменьшает глянец поверхности.

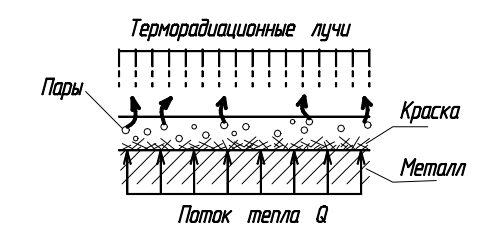

- Терморадиационная сушка – окрашенная поверхность облучается инфракрасными лучами, которые свободно пронизывают слой краски и нагревают металл. Полимеризация краски начинается изнутри – от металла, пары растворителя свободно выходят наружу через слой краски (рис. 13). Наружный слой краски полимеризуется в последнюю очередь, слой получается сплошным с хорошим глянцем (положительный эффект терморадиационной сушки достигается и при использовании конвекционной сушки, когда, например, окрашенную панель капота греют газовой горелкой или паяльной лампой с внутренней (тыльной) поверхности).

Рис. 12. Схема конвекционной сушки

Рис. 13. Схема терморадиационной сушки

- Сушка в сушильной камере – нагрев происходит во всем объеме кузова, помещенного в специальную камеру, имеющую электрические тэны или нагреватели, которые работают на дизельном топливе или газе. При такой сушке удается более точно контролировать температуру, нагрев панелей происходит как снаружи, так и изнутри, качество окрашенной поверхности получается высоким.

- Электронно-лучевая сушка – радиационно-химическое отверждение специальных лакокрасочных покрытий, при котором время процесса доходит до 2…10 с. Затраты энергии по этому процессу снижаются в 10 и более раз, однако в отечественной практике такой способ сушки до сих пор широкого применения не нашел.

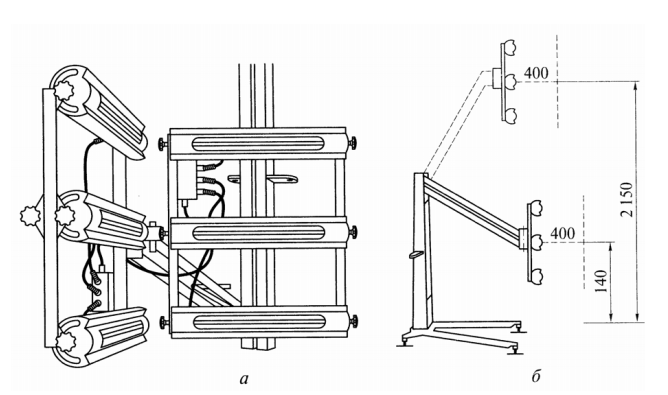

Для осуществления терморадиационной сушки используют специальные излучатели с тепловыми электрическими нагревателями, которые могут устанавливаться в разных положениях путем перемещения шарнирных рычагов и штативов (рис. 14). Расстояние между тэнами и окрашиваемой поверхностью должно быть не менее 400 мм, что исключает местный перегрев окрашенных панелей.

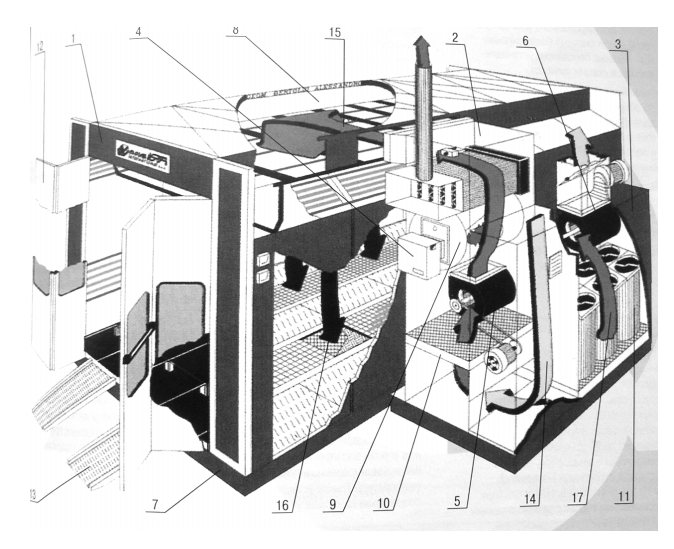

Универсальные окрасочно-сушильные камеры (рис. 15 и 16) рассчитаны на работу в двух режимах – окраски и сушки. Камеры, как правило, изготовлены из сэндвич-панелей, они герметичны, что обеспечивает повышенное давление для предотвращения подсоса пыли внутрь камеры.

Рис. 14. Излучатели с тепловыми электрическими нагревателями

Рис. 15. Вид окрасочно-сушильной камеры

Рис. 16. Устройство окрасочно-сушильной камеры: 1 – камера; 2 – генераторная группа; 3 – экстракторная группа; 4 – горелка; 5 – входной коллектор; 6 – выходной коллектор; 7 – сборное металлическое основание камеры; 8 – потолочная часть; 9 – теплообменник; 10 – группа предварительных фильтров; 11 – группа вытяжных фильтров; 12 – выходная дверь; 13 – въездные трапы; 14 – поток воздуха, входящий в камеру; 15 – поток подготовленного воздуха, поступающий внутрь камеры; 16 – нисходящий поток воздуха внутри камеры; 17 – поток воздуха, выходящий из камеры

В процессе окраски в камере обеспечивается циркуляция воздуха и его очистка от тумана (взвешенных частиц краски), а также хорошее освещение автомобиля. В режиме сушки происходит нагрев циркулирующего воздуха с помощью теплогенераторов и автоматическое поддержание определенной температуры.

Конструкция и размер окрасочно-сушильных камер определяются объемом окрасочных работ, габаритами автомобиля, способом передачи энергии к окрашиваемой поверхности, видом потребляемой энергии для теплоносителей и некоторыми другими факторами. В камерах традиционного исполнения воздух проходит из генераторной группы через верхний воздуховод с фильтрами, занимающими почти всю площадь потолка, затем вертикально вниз, к экстракторной группе и выходным фильтрам.

В полувертикальных камерах или камерах с диагональным потоком воздух через верхние фильтры в передней верхней части камеры направляется по диагонали к выходным фильтрам в нижней части задней стенки. Эти камеры, создавая благоприятные условия для окраски, не требуют при монтаже строительных работ (заглубления, бетонирования или поднятия камеры над уровнем пола). К достоинствам полувертикальных камер также можно отнести мобильность, так как они легко демонтируются и устанавливаются в другом месте.

Фронтальная часть камеры оснащается надежной въездной дверью (воротами), обеспечивающей хорошую герметичность. Высота ворот обычно составляет 2,9 м, а ширина – 2,7 м. Для бестеневой освещенности внутри камеры устанавливаются до восьми люминесцентных светильников, расположенных под углом между потолком и боковыми стенками. Все светильники пожаробезопасны и закрыты плоскими плафонами, с которых легко удаляются загрязнения.

При необходимости в камерах дополнительно устанавливаются боковые светильники. В этом случае можно наблюдать блики, отражаемые от наносимого покрытия, что обеспечивает формирование равномерной толщины слоя краски. Камеры окрашиваются внутри специальной термостойкой эмалью белого цвета.

Современные окрасочные камеры должны обеспечивать благоприятные условия нанесения краски на кузов автомобиля: воздух, подаваемый в камеру, должен быть максимально чистым, а скорость его нисходящего потока должна составлять около 0,2 м/с. Очистка поступающего воздуха осуществляется по всей открытой поверхности потолочной части камеры фильтрами из пожаробезопасных материалов с высокой фильтрующей способностью. Приточный вентилятор (с двигателем мощностью 7,5 кВт) производительностью порядка 25000 м3/ч обеспечивает необходимую скорость потока воздуха. Степень очистки воздуха потолочными фильтрами достигает 99%, опасность появления пыли полностью исключена. Обычно в камерах используется двухступенчатая система фильтрации воздуха.

Нагрев воздуха, поступающего в камеру, осуществляется генераторной группой, работающей на жидком топливе либо газе, или с помощью тэнов, скомпонованных в несколько блоков (суммарной мощностью порядка 48 кВт). Воздух забирается только из рабочего помещения. Все системы нагрева комплектуются терморегуляторами и таймерами для контроля температуры и времени сушки.

Для быстрого набора и поддержания внутри камеры при сушке температуры около 60°С используется специальная система циркуляции потока воздуха, управляемая заслонкой, установленной в генераторной группе. Эта заслонка заставляет около 90% воздуха, выходящего из основания через напольные фильтры, направляться не наружу, а опять в теплообменник для повторного нагрева.

Особенность системы циркуляции потока воздуха внутри камеры состоит в том, что кроме генераторной группы (вентилятор и теплообменник с горелкой) она включает экстракторную группу. Экстрактор имеет отдельный выходной вентилятор и две группы фильтров – предварительные фильтры из синтетических волокон и кассетные вытяжные фильтры с активированным углем. Блок очистителя экстрактора сообщается с камерой через заслонку и всасывает воздух из-под пола камеры. Такая схема позволяет значительно снизить содержание пигментов краски и паров растворителей в выходящем воздухе.

Технологией ремонта кузовов и кузовных деталей автомобилей ВАЗ по требованиям, предъявляемым к окрашиваемым поверхностям, они разделяются на три категории:

- видимые, образующие внешние формы кузова;

- видимые участки с мест пассажиров, в багажнике, в моторном отсеке;

- видимые кратковременно участки арок колес, моторного отсека и т. п.

Таблица 1 Показатели внешнего вида кузова после ремонта

| Категория | Сорность | Шагрень | Риски, штрихи | Разнооттеночность | Потеки |

| 1 | Отдельная, малозаметная | Незначительная | Отдельные | Незначительная на разных панелях | Не допускаются |

| 2 | Отдельная заметная | Расплывчатая | Незначительные | То же | То же |

| 3 | Не нормируется | Не нормируется | Незначительные | То же | Допускаются отдельные |

Показатели внешнего вида кузова после ремонта приведены в табл. 1.

Качество поверхности оценивается путем осмотра на расстоянии 30 см без использования оптических устройств.

Рассмотрим причины возникновения и рекомендации по устранению дефектов лакокрасочного покрытия.

Шагрень (апельсиновая кожура)

- Высокая вязкость краски – определяйте вязкость краски при помощи вискозиметра.

- Применение быстродействующего разбавителя – выбирайте разбавитель в соответствии с инструкцией по применению материалов.

- Высокая температура в окрасочной камере – контролируйте температуру в окрасочной камере, она должна быть в пределах +18…22°С.

- Большое расстояние между покрасочным пистолетом и окрашиваемой поверхностью, недостаточное нанесение материала – выдерживайте рекомендуемое расстояние между окрасочным пистолетом и окрашиваемой поверхностью.

- Слишком толстый слой покрытия – придерживайтесь рекомендуемой толщины слоя.

Сорность (частицы пыли, выступающие из слоя лакокрасочного покрытия)

- Перед окраской поверхность детали была очищена недостаточно – хорошо обдуйте поверхность перед окраской и тщательно протрите пылесборной салфеткой.

- Загрязнен элемент очистки сжатого воздуха, подаваемого в краскораспылитель, – регулярно проверяйте фильтр очистки сжатого воздуха и своевременно проводите замену загрязненных элементов.

- Пониженное давление в окрасочно-сушильной камере – следите за состоянием окрасочно-сушильной камеры, окрасочного оборудования и своевременно проводите техническое обслуживание.

- Непригодная для условий окраски одежда маляра – во время окраски используйте специальные малярные комбинезоны.

Потеки (лака или краски)

- Чрезмерная толщина слоя покрытия – придерживайтесь рекомендуемой толщины слоя наносимого материала.

- Температура наносимого материала ниже температуры окрашиваемой поверхности – контролируйте температуру наносимого материала и окрашиваемой поверхности, она должна находиться в пределах +18…22°С.

- Дюза окрасочного пистолета не соответствует вязкости используемого материала – применяйте рекомендованное для окрасочных работ оборудование.

- Недостаточное время сушки между слоями – соблюдайте рекомендованное в технической документации время выдержки между слоями материала.

Сухой опыл (частички металлика, выступающие над поверхностью лакокрасочного покрытия)

- Толщина слоя лака слишком мала – наносите лак слоем рекомендуемой толщины.

- Базовая краска была неправильно разведена (добавлено более 65% растворителя), и частички металлика неравномерно расположились в слое краски – выбирайте разбавитель в соответствии с инструкцией по применению материалов.

- Слишком сухие слои базовой краски (неправильно выбран растворитель, слишком большое расстояние от окрасочного пистолета до окрашиваемой поверхности детали) – не допускайте нанесения слишком сухих слоёв, используйте пылесборные салфетки для устранения лёгкого опыла, применяйте правильную технику нанесения материалов.

Кратеры в лакокрасочном слое (кратерообразные углубления с приподнятыми краями в слое лакокрасочного покрытия)

- Поверхность недостаточно очищена средством для удаления силикона – тщательно очищайте поверхность рекомендованным средством.

- Система подачи сжатого воздуха содержит водные и (или) масляные аэрозоли – следите за состоянием воздушной магистрали (сбрасывайте конденсат).

- Фильтрующий элемент очистки сжатого воздуха загрязнен или неисправен – регулярно проводите техническое обслуживание оборудования и вовремя производите замену очищающих элементов влагомаслоотделительного фильтра.

- Используйте только чистую тару.

Матовость (потеря блеска лакокрасочного покрытия)

- Наполнитель был не досушен – перед нанесением последующих слоев тщательно высушивайте материалы, соблюдая рекомендуемое время выдержки.

- Применение разбавителя, не подходящего для данного материала, – выбирайте разбавитель в соответствии с инструкцией по применению материалов и с учётом температуры окрашиваемой детали.

- Несоблюдение в процессе окраски температурного режима в окрасочно-сушильной камере – контролируйте рабочую температуру.

- Использование вступившего в реакцию с водой отвердителя – после использования плотно закрывайте емкости с отвердителями, храните их в соответствии с рекомендациями производителя.

Облачность или образование полос (возникновение эффекта различных цветовых тонов)

- Засорена воздушная головка окрасочного пистолета – тщательно промывайте окрасочное оборудование после использования, выбирайте разбавитель в соответствии с инструкцией по применению материалов.

- Давление распыления не соответствует вязкости применяемого материала – определяйте вязкость краски при помощи вискозиметра.

- Окрасочное оборудование выбрано неверно – выбирайте оборудование в зависимости от наносимого лакокрасочного материала.

- Неравномерное нанесение слоёв базовой краски (неправильная техника нанесения) – придерживайтесь рекомендуемого давления для распыления материала, соблюдайте расстояние между воздушной головкой окрасочного пистолета и окрашиваемой поверхностью согласно типу используемого оборудования.

Пятна от воды (контуры водяных пятен, выделяющиеся на свежеокрашенной поверхности)

1. Попадание воды на свежеокрашенную поверхность – выдерживайте рекомендуемое время сушки, необходимое для полного отверждения пленки лакокрасочного материала, следите за правильностью разведения материалов, используйте только рекомендуемые отвердители и разбавители.

Вскипание (небольшие, частично лопнувшие пузырьки на поверхности лакокрасочного покрытия)

- Покрытие нанесено слишком толстым слоем – придерживайтесь рекомендуемой толщины слоя покрытия.

- Не соблюдено время выдержки между слоями и перед окончательной сушкой в окрасочно-сушильной камере – соблюдайте необходимое время выдержки между слоями и перед окончательной сушкой.

- Вязкость материала не соответствует норме – определяйте вязкость краски при помощи вискозиметра.

- Применение неподходящих по температурному режиму отвердителей и разбавителей – выбирайте разбавитель и отвердитель в соответствии с инструкцией по применению материалов.

Оконтуривание зоны ремонта (четко очерченные границы зоны ремонта на поверхности лакокрасочного покрытия)

- Недостаточная подготовка предыдущего ремонтного покрытия – перед началом работы проверяйте предыдущее покрытие на стойкость к разбавителям.

- Шпатлёвка была нанесена на старое лакокрасочное покрытие – наносите шпатлёвку только на очищенную и подготовленную поверхность детали либо на старую шпатлевку.

- Лакокрасочные материалы были нанесены на недостаточно высушенный наполнитель – соблюдайте рекомендации по применению и сушке наполнителя.

- При ремонте старое покрытие не было достаточно изолировано – перед нанесением материала изолируйте прошлифованные участки и сомнительные покрытия.

Образование пузырьков (участки поднявшегося лакокрасочного покрытия, имеющие вид пузырьков)

- Полиэфирная шпатлёвка шлифовалась с применением воды – тщательно высушивайте покрытие до начала окраски.

- Появление водяного конденсата в момент окраски – температура в окрасочно-сушильной камере должна быть в пределах +18…22°С, не применяйте материалы, имеющие более низкую температуру, чем поверхность детали.

- Попадание водных аэрозолей в систему распыления окрасочного пистолета – следите за влажностью сжатого воздуха, вовремя сбрасывайте накопившийся конденсат. При необходимости применяйте устройства для дополнительного высушивания сжатого воздуха.

- На поверхности наполнителя имелись поры с остатками влаги – тщательно шлифуйте шпатлевку и наполнитель, не оставляйте поры на их поверхности.

Пятна на лакокрасочном покрытии

1. Воздействие агрессивных сред на поверхность лакокрасочного покрытия (применение высококонцентрированных чистящих средств, помёт птиц, смола деревьев и т. д.) – по возможности избегайте воздействия агрессивных сред на лакокрасочную поверхность, тщательно очищайте покрытие до начала окраски.

Недостаточная укрывающая способность лакокрасочного материала (просвечивание зоны ремонта сквозь лакокрасочное покрытие)

- Недостаточное количество слоев краски – наносите необходимое количество слоев краски до полного перекрывания.

- Нанесение малоукрывистых красок без использования цветной подложки – при использовании малоукрывистых красок применяйте цветные подложки (тонируемые или цветные наполнители).

- Неравномерный цветовой тон подложки (для трехслойной системы окраски) – при использовании трехслойной системы окраски следуйте рекомендованной технике нанесения.

Поднятие краски (поверхность лакокрасочного покрытия поднимается и сморщивается)

- Ранее окрашенная поверхность не была тщательно высушена – тщательно высушивайте покрытие до начала окраски.

- Применение разбавителя, не подходящего для данного материала, – перед началом работ всегда проводите тест на стойкость ремонтируемой поверхности к разбавителям.

- Участки покрытия, прошлифованные до слоя базового покрытия, не были в достаточной степени изолированы – тщательно изолируйте прошлифованные участки и сомнительные покрытия.

- Применяемые материалы не совместимы (нитрокраска из аэрозольного баллона, нитрогрунты и т. п.) – применяйте материалы в рамках одной системы, используйте для ремонта только рекомендованные материалы.

Коррозия (участки ржавчины в местах механического повреждения лакокрасочного покрытия и под ним)

- Воздействие солей и влаги на поверхность, имеющую механические повреждения лакокрасочного покрытия до металла, – перед нанесением антикоррозионного грунта поверхность металла тщательно очистите и высушите струей сжатого воздуха.

- Перед применением антикоррозионного грунта на поверхность металла попала влага – своевременно проводите обслуживание и замену сменных элементов влагомаслоотделительных фильтров.

Поры в лакокрасочном слое (углубления на поверхности лакокрасочного покрытия, имеющие размер иголочного укола и проходящие до слоя наполнителя)

- Повышенная толщина слоя наполнителя (окраска методом «мокрый по мокрому»), а затем ускоренная сушка – при нанесении наполнителя используйте рекомендуемую толщину слоя, соблюдайте необходимое время сушки между слоями.

- Поры, оставшиеся на поверхности недостаточно хорошо обработанной шпатлёвки, – более тщательно готовьте поверхность шпатлёвки под окраску методом «мокрый по мокрому».

Пятна (эффектная краска, обесцвечивание участков эффектного лакокрасочного покрытия)

- При шлифовании слой наполнителя снят до слоя шпатлёвки – тщательно изолируйте прошлифованные участки.

- Передозировка отвердителя в полиэфирной шпатлёвке – применяя полиэфирные шпатлёвки, добавляйте рекомендованное количество отвердителя (2…3% по объёму); применяйте специальные дозаторы для шпатлевки.

Пятна на отполированной поверхности (участки лакокрасочного покрытия различной величины с уменьшенной степенью блеска и небольшим изменением цветового оттенка)

- Участок лакокрасочного покрытия был перегрет при полировании – при полировании избегайте длительной обработки одного участка, постоянно перемещайте полировальный инструмент по обрабатываемой поверхности.

- Применение неподходящих материалов для полирования – выбирайте в каждом конкретном случае рекомендуемые материалы для полирования.

- Полируемая поверхность была недостаточно высушена – проводите полную сушку лакокрасочного покрытия, давайте полностью остыть поверхности до начала полировальных работ.

Трещины в полиэфирных материалах

- Поверхность под шпатлевание была некачественно подготовлена – полиэфирные материалы (шпатлевки) наносите на тщательно подготовленную поверхность детали (металлическую или пластмассовую) либо на подготовленную старую шпатлевку.

- Применение непригодной для данного типа ремонта шпатлевки – для каждого вида ремонта применяйте соответствующую шпатлевку, рекомендуемую в описании по применению материалов.

- Превышение температуры нагрева (более 80°С) поверхности при использовании ИК-сушки – при использовании ИК-сушки строго контролируйте расстояние до поверхности детали и температуру нагрева; используйте дистанционный пирометр.

Полосы от шлифования (чётко выраженные полосы от шлифования, проступающие на поверхности лакокрасочного покрытия)

- Шпатлёвка нанесена на некачественно подготовленную поверхность и обработана слишком грубым абразивным материалом – наносите шпатлёвку согласно рекомендациям по применению материалов; применяйте соответствующий абразивный материал.

- Наполнитель был недостаточно просушен перед шлифованием – соблюдайте необходимые регламент и режимы сушки.

Заключительным этапом ремонта кузова является установка снятых с автомобиля деталей: молдингов, бамперов, стекол и т. д.