Содержание страницы

Зубчатые передачи являются фундаментальным элементом большинства машин и механизмов, от наручных часов до гигантских турбин и станков. Их основная задача — передача вращательного движения и крутящего момента между валами, часто с изменением угловых скоростей. История зубчатых колес уходит корнями в глубокую древность; одним из самых известных ранних примеров является Антикитерский механизм, сложнейшее астрономическое устройство Древней Греции. С развитием промышленной революции и машиностроения требования к точности, надежности и долговечности зубчатых передач многократно возросли. Сегодня их проектирование и изготовление — это высокоточная наука, а качественный ремонт и сборка являются залогом бесперебойной работы всего оборудования. В данном материале мы подробно рассмотрим ключевые аспекты ремонта и контроля качества основных типов зубчатых передач: цилиндрических, конических и червячных.

1. Ремонт и регулировка цилиндрических зубчатых передач

В современном станкостроении и общем машиностроении широко используются цилиндрические зубчатые колеса, которые классифицируются по форме зуба. Наиболее распространены прямозубые, косозубые и шевронные колеса, применяемые как с наружным, так и с внутренним зацеплением. Нередко одна из шестерен выполняется как единое целое с валом, образуя деталь типа «вал-шестерня».

Важнейшим физическим фактором, влияющим на работу передачи, является тепловое расширение. В процессе эксплуатации из-за трения и деформации материалов выделяется тепло, что приводит к увеличению размеров зубчатых колес. Это расширение происходит в большей степени, чем удлинение корпусных деталей, в которых установлены валы. Чтобы компенсировать эти температурные деформации, а также обеспечить пространство для смазочного материала, в зацеплении обязательно предусматривают радиальный и боковой зазоры. Отсутствие достаточного зазора может привести к заклиниванию передачи и ее катастрофическому разрушению.

Ключевые параметры контроля при сборке

При выполнении сборочных операций для зубчатой пары необходимо провести строгий контроль нескольких критически важных параметров:

- Радиальное биение зубчатого венца: Этот параметр характеризует отклонение зубчатого венца от идеальной окружности при вращении колеса. Повышенное биение вызывает неравномерность бокового зазора, что приводит к ударным нагрузкам, повышенному шуму и вибрации.

- Площадь и форма пятна контакта: Пятно контакта — это область на поверхности зуба, которая непосредственно соприкасается с зубом парного колеса. Его форма и расположение являются интегральным показателем качества изготовления и сборки.

- Величина бокового зазора: Это расстояние между нерабочими профилями зубьев находящейся в зацеплении пары. Этот параметр строго регламентируется и является компромиссом между необходимостью компенсации теплового расширения и минимизацией ударных нагрузок при реверсе вращения.

Дополнительно, перед финальной сборкой, следует тщательно проверить качество сопряжения колеса с валом или втулкой, а также перпендикулярность торцевых поверхностей оси вращения (торцевое биение).

Погрешности монтажа и их последствия

Перед установкой зубчатого колеса на вал обязателен осмотр посадочных поверхностей — отверстия колеса и шейки вала. На них не должно быть забоин, коррозии или остатков старой смазки. В процессе монтажа могут возникнуть следующие дефекты:

- Качание колеса на валу: Возникает из-за несоответствия диаметров посадочных поверхностей или их конусности.

- Радиальное биение начальной окружности: Может быть вызвано как погрешностью самого колеса, так и его неточной посадкой на вал.

- Торцевое биение ступицы: Приводит к перекосу колеса и, как следствие, к неравномерному распределению нагрузки по длине зуба.

- Неплотное прилегание к упорному буртику вала: Вызывает неточное осевое позиционирование колеса.

Проблемы бокового зазора и методы их устранения

Ошибки, допущенные при изготовлении колес, валов или корпусных деталей, проявляются при сборке в виде отклонений бокового зазора от нормы:

- Недостаточный боковой зазор: Может быть следствием увеличенной толщины зубьев или уменьшенного межосевого расстояния в корпусе. Приводит к повышенному нагреву, задирам и заклиниванию.

- Увеличенный боковой зазор: Причина — уменьшенная толщина зубьев или увеличенное межосевое расстояние. Сопровождается ударными нагрузками, особенно при пуске и реверсе, что вызывает интенсивный износ и выкрашивание зубьев.

- Неравномерный боковой зазор: Как правило, является результатом радиального биения зубчатого венца или неравномерной толщины зубьев по окружности.

Корректировка этих погрешностей требует индивидуального подхода. В некоторых случаях достаточно изменить межосевое расстояние (если конструкция это позволяет), но чаще всего приходится заменять одно из колес. При изготовлении нового колеса можно применить коррекцию, то есть смещение исходного производящего контура рейки (положительное или отрицательное), чтобы добиться необходимой толщины зуба и, соответственно, правильного зазора в паре.

Все допуски на изготовление и сборку, включая величину бокового зазора, регламентируются стандартами. Ключевым документом в этой области является ГОСТ 1643-81 «Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски», который устанавливает степени точности и соответствующие им значения допусков.

В таблице 1 приведены ориентировочные значения гарантированного бокового зазора, рекомендованные для различных видов сопряжения и межосевых расстояний при перепаде температур между колесами и корпусом в 25°C. Важно понимать, что это общие рекомендации, а точные значения всегда должны быть указаны в конструкторской документации или руководстве по эксплуатации конкретного механизма.

Таблица 1. Гарантированные боковые зазоры (jn min, мкм)

| Межосевое расстояние, мм | Вид сопряжения по боковому зазору | |||||

| H (нулевой) | E (уменьшенный) | D (уменьшенный) | C (нормальный) | B (нормальный) | A (увеличенный) | |

| До 80 | 0 | 30 | 46 | 74 | 120 | 190 |

| 80 – 125 | 0 | 35 | 54 | 87 | 140 | 220 |

| 125 – 180 | 0 | 40 | 63 | 100 | 160 | 250 |

| 180 – 250 | 0 | 46 | 72 | 115 | 185 | 290 |

| 250 – 315 | 0 | 52 | 81 | 130 | 210 | 320 |

| 315 – 400 | 0 | 57 | 89 | 140 | 230 | 360 |

| 400 – 500 | 0 | 63 | 97 | 155 | 250 | 400 |

| 500 – 630 | 0 | 70 | 110 | 175 | 280 | 440 |

| 630 – 800 | 0 | 80 | 125 | 200 | 320 | 500 |

| 800 – 1000 | 0 | 90 | 140 | 230 | 360 | 550 |

Практические методы контроля зацепления

Для проверки бокового зазора на практике используется несколько методов. Самый простой — набор щупов, которые вводятся между нерабочими профилями зубьев. Более точным и распространенным является метод прокатывания свинцовой проволоки. Для этого мягкую свинцовую проволоку диаметром (0.15–0.20) мм приклеивают на зубья большего колеса с помощью консистентной смазки (например, солидола). Проволоку укладывают так, чтобы она огибала несколько зубьев в разных сечениях по длине. Затем передачу плавно проворачивают вручную в рабочем направлении. Рывки и остановки недопустимы, так как они исказят результат. Расплющенные участки проволоки измеряют микрометром или индикатором. Сумма толщин оттисков на рабочей и нерабочей стороне зуба дает величину бокового зазора. Сравнивая толщины оттисков в разных сечениях по длине зуба, можно судить о перекосе и непараллельности осей валов.

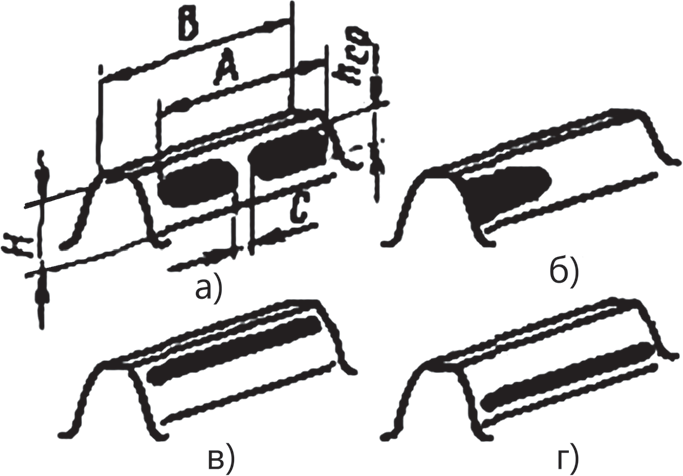

Интегральную оценку качества сборки дает проверка «на краску». На зубья одного из колес наносят тонкий слой специальной краски (берлинская лазурь). После проворота передачи анализируют отпечаток (пятно контакта) на зубьях парного колеса (см. Рисунок 1).

Рисунок 1. Расположение пятен контакта при проверке «на краску»

- а) Нормальное зацепление: Пятно контакта (с размерами A, hср и C) расположено симметрично по центру рабочей высоты зуба (H) и равномерно распределено по его длине.

- б) Перекос осей: Пятно контакта смещено к одному из торцов зуба (по ширине B). Это указывает на непараллельность валов или неправильную установку одного из колес.

- в) Увеличенный боковой зазор: Пятно контакта смещается к вершине зуба.

- г) Недостаточный боковой зазор: Пятно смещается к основанию (ножке) зуба. Это может быть вызвано также недостаточной толщиной зуба.

Плавность хода собранного узла проверяют, проворачивая его вручную. Для количественной оценки используют динамометрический ключ или специальные стенды, измеряющие неравномерность момента сопротивления вращению. Если зазор не соответствует норме или вращение происходит с заеданиями, узел разбирают для выявления и устранения причины дефекта.

Иногда для нормализации работы передачи достаточно повернуть одно из колес на 180° относительно другого. Это позволяет скомпенсировать погрешности радиального биения, если их максимумы случайно совпали при первоначальной сборке.

2. Специфика ремонта конических зубчатых передач

Конические зубчатые передачи, предназначенные для передачи вращения между пересекающимися валами, в станкостроении могут иметь прямые, косые (тангенциальные) и криволинейные (спиральные) зубья. Их сборка и регулировка требуют особой точности, так как помимо бокового зазора необходимо обеспечить правильное взаимное расположение колес в осевом направлении.

Ключевым критерием качества сборки конической передачи является пятно контакта. При правильной сборке и последующей обкатке под нагрузкой оно должно занимать от 1/2 длины зуба для прямозубых колес до 1/4–1/2 для колес со спиральным зубом. При этом пятно не должно выходить на края зуба — должен наблюдаться отрыв от вершины, ножки, а также от торцов (носка и пятки). Такая локализация контакта обеспечивает плавную и бесшумную работу, а также компенсирует упругие деформации валов и корпуса под нагрузкой. На практике предпочтительнее настраивать контакт ближе к внутреннему торцу (носку) зуба, так как эта часть более податлива и быстрее прирабатывается, увеличивая площадь контакта в процессе эксплуатации.

Процесс сборки и регулировки

Высокоточные конические пары часто изготавливаются и притираются совместно, образуя неразделимый комплект. На торцах таких колес наносится маркировка: порядковый номер пары, фактический монтажный размер для шестерни и требуемый боковой зазор для колеса. При сборке необходимо строго следовать этим указаниям.

Главные условия для корректной работы конической передачи:

- Совпадение вершин начальных конусов: Оси вращения шестерни и колеса должны не только пересекаться под заданным углом (обычно 90°), но и вершины их делительных конусов должны совпадать в одной точке.

- Отсутствие перекосов: Оси отверстий в колесах должны точно совпадать с осями их начальных конусов.

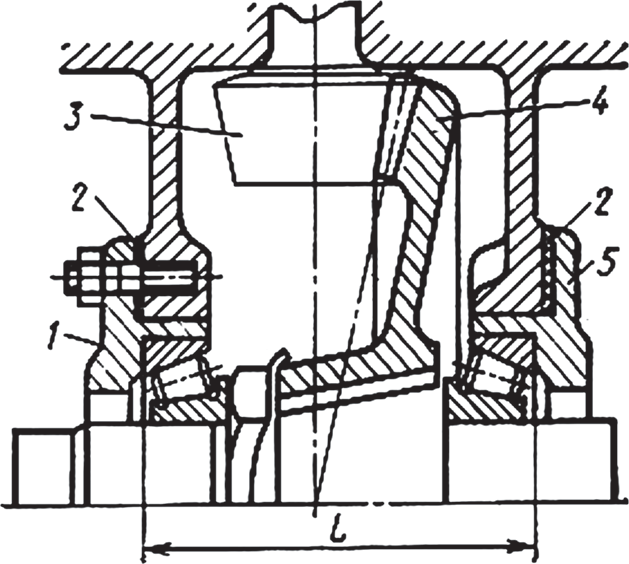

Регулировка положения колес часто совмещена с регулировкой осевого зазора в конических роликоподшипниках опор, как показано на Рисунке 2. Процесс выполняется в два этапа:

- Сначала с помощью наборов металлических прокладок 2, устанавливаемых между корпусом и стаканами подшипников 1 и 5, регулируют осевой преднатяг в подшипниках для обоих валов (шестерни 3 и колеса 4).

- Затем, сохраняя общую толщину пакета прокладок для вала колеса 4 неизменной, их перераспределяют между левой и правой опорами. Это позволяет смещать колесо 4 в осевом направлении до тех пор, пока не будет достигнуто оптимальное пятно контакта с шестерней 3.

Рисунок 2. Регулировка осевого положения колес конической передачи и подшипниковых опор

После достижения правильного пятна контакта, проверяется боковой зазор методами, аналогичными тем, что применяются для цилиндрических передач.

3. Особенности ремонта червячных передач

Червячные передачи используются для передачи вращения между скрещивающимися (обычно под углом 90°) валами и способны обеспечивать большие передаточные отношения в одной ступени. Классическая пара состоит из стального закаленного червяка и бронзового червячного колеса. Эта комбинация материалов обеспечивает низкий коэффициент трения и хорошее сопротивление задирам.

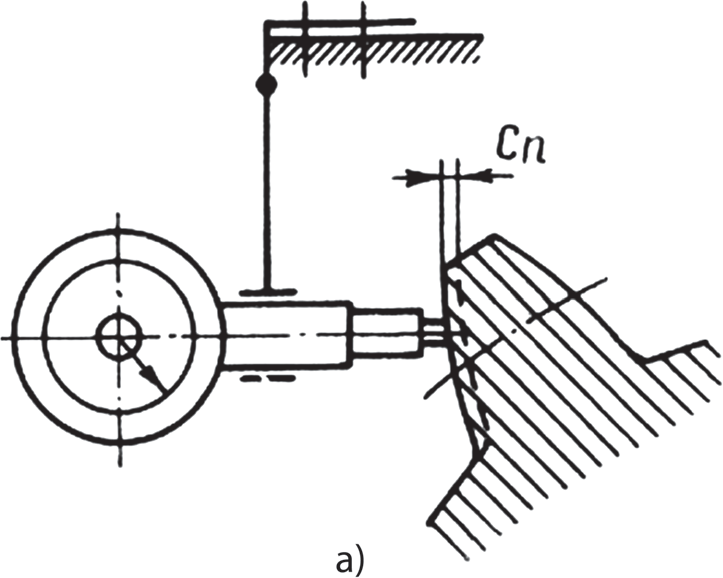

Для червячных передач также нормируется гарантированный боковой зазор. Его величину (Сn) удобно измерять с помощью индикатора часового типа (Рисунок 3, а). Ножка индикатора упирается перпендикулярно в боковую поверхность зуба червячного колеса. При зафиксированном червяке колесо покачивают в пределах зазора, и максимальное отклонение стрелки индикатора показывает его величину. Если зазор недостаточен, его можно аккуратно увеличить путем шабрения нерабочей стороны зубьев колеса.

Рисунок 3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

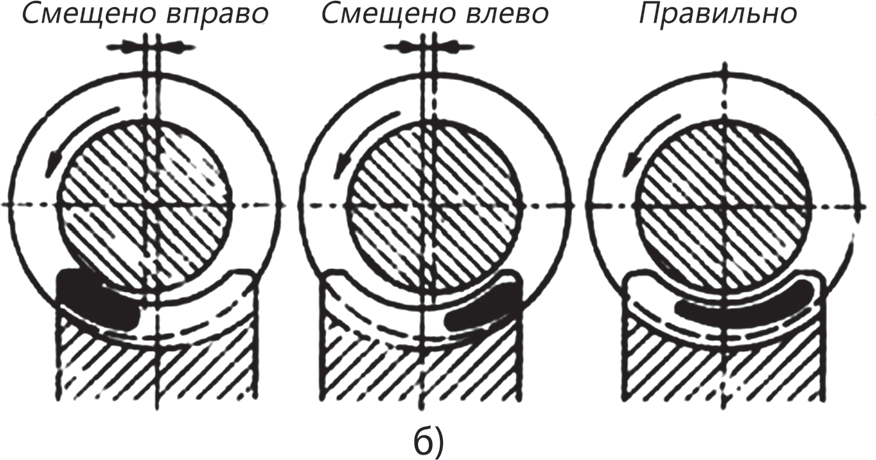

Ключевым моментом при сборке червячной передачи является точное позиционирование оси червяка относительно средней плоскости червячного колеса. Смещение оси червяка приводит к кромочному контакту, концентрации напряжений и катастрофически быстрому износу бронзового венца.

Контроль правильности сборки осуществляется методом «на краску» (Рисунок 3, б). Тонкий слой краски наносят на витки червяка. После проворота передачи в зацеплении с колесом анализируют отпечаток. При правильной сборке пятно контакта должно быть симметричным относительно средней линии зубьев колеса и занимать не менее 60–70% их рабочей поверхности как по высоте, так и по длине. Смещение пятна в ту или иную сторону указывает на необходимость осевой регулировки положения червяка или червячного колеса.

Сравнительная таблица характеристик зубчатых передач

| Характеристика | Цилиндрическая передача | Коническая передача | Червячная передача |

|---|---|---|---|

| Расположение осей | Параллельные | Пересекающиеся | Скрещивающиеся (обычно 90°) |

| Передаточное отношение | Низкое и среднее (до 6-8 в одной ступени) | Низкое и среднее (до 5-6 в одной ступени) | Высокое (до 80-100 и выше) |

| КПД | Высокий (0.96 – 0.99) | Высокий (0.94 – 0.98) | Низкий и средний (0.5 – 0.9) |

| Преимущества | Высокая надежность, высокий КПД, простота конструкции. | Возможность изменения направления вращения, компактность. | Большое передаточное отношение, плавность хода, самоторможение. |

| Недостатки | Ограниченное передаточное отношение, шум (у прямозубых). | Сложность изготовления и регулировки, высокие нагрузки на опоры. | Низкий КПД, повышенный износ, сильный нагрев. |

Интересные факты о зубчатых передачах

- Эффект самоторможения: Многие червячные передачи обладают свойством самоторможения. Это означает, что если крутящий момент приложить к ведомому червячному колесу, оно не сможет провернуть ведущий червяк. Это свойство широко используется в грузоподъемных механизмах, таких как лебедки и тали, для предотвращения самопроизвольного опускания груза.

- Неэвольвентное зацепление: Хотя эвольвентное зацепление является самым распространенным в машиностроении, существуют и другие профили зубьев. Например, в часовых механизмах часто используется циклоидальное зацепление, которое обеспечивает меньшее трение и износ при малых размерах колес.

- Планетарные редукторы: В планетарных (эпициклических) передачах оси некоторых зубчатых колес (сателлитов) вращаются вокруг центральной оси. Это позволяет создавать очень компактные редукторы с высоким передаточным отношением и большой нагрузочной способностью, что нашло применение в коробках передач автомобилей и авиационных двигателях.

FAQ: Часто задаваемые вопросы по ремонту зубчатых передач

- В: Каковы первые признаки износа зубчатой передачи?

- О: Первыми признаками обычно являются повышение уровня шума и вибрации во время работы. Также может наблюдаться повышенный нагрев корпуса редуктора, появление металлической стружки в масле или утечки смазки через уплотнения, вызванные биением валов.

- В: Можно ли заменить только одно изношенное колесо в паре?

- О: В общем случае это не рекомендуется. Зубчатые колеса в паре прирабатываются друг к другу. Установка нового колеса в паре со старым, имеющим измененный профиль зуба из-за износа, приведет к быстрому износу обоих колес. Особенно это критично для конических и гипоидных передач, которые поставляются только подобранными парами.

- В: Что такое «питтинг» и как с ним бороться?

- О: Питтинг, или усталостное выкрашивание, — это процесс образования и развития микротрещин на рабочих поверхностях зубьев под действием циклических контактных напряжений. В результате на поверхности образуются небольшие ямки (раковины). Основные методы борьбы: применение качественных масел с противозадирными присадками, недопущение перегрузок и обеспечение правильного пятна контакта при сборке для равномерного распределения нагрузки.

- В: Как часто необходимо проводить инспекцию зубчатой передачи?

- О: Периодичность инспекций зависит от условий эксплуатации (нагрузка, скорость, температура) и указывается в руководстве по эксплуатации оборудования. Как правило, она включает регулярный контроль уровня и состояния масла, проверку на наличие посторонних шумов и вибраций, а также периодический осмотр зубьев (если это возможно без полной разборки).

Заключение

Качественный ремонт зубчатых передач — это сложный и многогранный процесс, требующий глубоких инженерных знаний, точности и внимания к деталям. Правильная диагностика, точная сборка и тщательная регулировка таких ключевых параметров, как боковой зазор и пятно контакта, являются основой для восстановления работоспособности и обеспечения долговечности механизма. Пренебрежение любым из этапов контроля неизбежно ведет к снижению ресурса, повышенному износу и риску внезапного отказа оборудования. Инвестиции в качественный ремонт и соблюдение технологий сборки всегда окупаются за счет повышения надежности и сокращения эксплуатационных расходов.