Содержание страницы

Валы служат для передачи крутящего момента от одной вращающейся детали машины к другой. Обычно на них насаживают ряд деталей механизма и они работают не только на кручение, но и на изгиб.

Оси не передают вращательного движения и крутящего момента, а воспринимают только изгибающий момент. Они поддерживают детали, закрепленные на них или вращающиеся относительно их. Оси бывают неподвижными и вращающимися. Различают также оси изогнутые и прямые.

При ремонте валов и осей чаще всего приходится устранять:

- износ шеек (нарушение цилиндрической формы) и потерю необходимой чистоты поверхности (задиры, царапины);

- изгиб или скручивание;

- нарушение крепления (поломки фиксирующих штифтов, винтов) и плотности посадки и пр.

1. Восстановительные работы

Перед началом восстановительных работ целесообразно произвести экспертную оценку причин, которые привели к необходимости ремонта вала или оси, и рассмотреть возможные пути восстановления вала или оси и возможные пути устранения причин, которые привели к необходимости ремонта вала. Если нет возможности заменить вал или ось новым, то рассматриваются возможные методы его восстановления.

Например, для быстроходных машин максимально допустимую овальность шеек валов определяют, исходя из условий вибрации машины. Обычно конусность шеек валов не должна превышать допусков на овальность, а конусность посадочных мест должна находиться в пределах допусков на посадку. Перед установкой деталей на станок для восстановительных работ необходимо проверить их центровые отверстия. Поврежденные центровые отверстия исправляют резцом, центровыми сверлами или карандашами для правки шлифовальных кругов. Для этого вал устанавливают на станке одним концом в универсальном четырехкулачковом патроне, другим — в люнете. Проверяют правильность установки рейсмусом или индикатором (в зависимости от требуемой точности) по поверхности неизношенных шеек вала.

Небольшие овальность (до 0,2 мм) и конусность, а также неглубокие задиры, риски и царапины на шейках вала устраняют наждачной шкуркой или пастой ГОИ при помощи деревянного хомута или притиров. При значительных отклонениях размеров (не менее 0,4 мм) шейки вала исправляют шлифованием или проточкой на токарном станке с последующей доводкой для восстановления шероховатости поверхности.

Для получения чистой и гладкой поверхности цапфы протачивают за два приема (черновое и чистовое протачивание), используя хорошо заточенный резец с максимальными передним углом и углом в плане и минимальным радиусом закругления. Такой резец создает наименьшее радиальное усилие и минимальный прогиб вала. После протачивания поверхность цапфы вала полируют на токарном станке, используя пасту ГОИ или тонкий наждачный порошок.

Для исправления закаленных поверхностей цапф валов их шлифуют или обтачивают резцами из твердых сплавов.

Посадочные поверхности и шейки под подшипники до номинального размера или размера, превышающего номинальный, восстанавливают электроискровой обработкой, гальваническими способами, металлизацией или электровибрационной (виброконтактной) наплавкой. После наращивания шейки валов их протачивают или шлифуют для получения номинального размера.

Обычно принято считать допустимым при ремонте уменьшение диаметра шеек вала не более, чем на 5% при ударной нагрузке, и не более, чем на 8–10% при спокойной нагрузке. Нельзя оставлять на галтелях задиры, риски, царапины или следы резца, а также уменьшать радиус галтелей, так как это ослабляет вал и может вызвать его поломку.

Повреждения на галтелях устраняют опиливанием или протачиванием с последующим шлифованием. При значительном износе галтели крупных тихоходных валов заваривают, после чего вал отжигают и протачивают.

Шейки работающих при спокойной нагрузке валов, имеющие значительный износ, иногда восстанавливают электровибрационной (виброконтактной) наплавкой или электронаплавкой. В последнем случае наваривают шейки вдоль оси вала, причем каждый навариваемый шов располагают на диаметрально противоположной стороне, так как непрерывная наплавка влечет за собой изгиб вала.

Наплавленный металл неоднороден по микроструктуре, химическим и физико-механическим свойствам. Наплавленные поверхности имеют неравномерный припуск при обработке (2–4 мм); неравномерную и повышенную твердость; пленку окислов и шлаковые включения. Твердость металла после наплавки под слоем легирующего флюса может достигать НВ=48 ÷ 51 HRC. Этим в процессе обработки создаются неблагоприятные условия резания. Резко изменяющиеся силы резания повышают вибрации резца и детали, что приводит к микровыкрашиваниям и микросколам рабочих поверхностей резца и повышенному его износу и снижает качество обработанной поверхности.

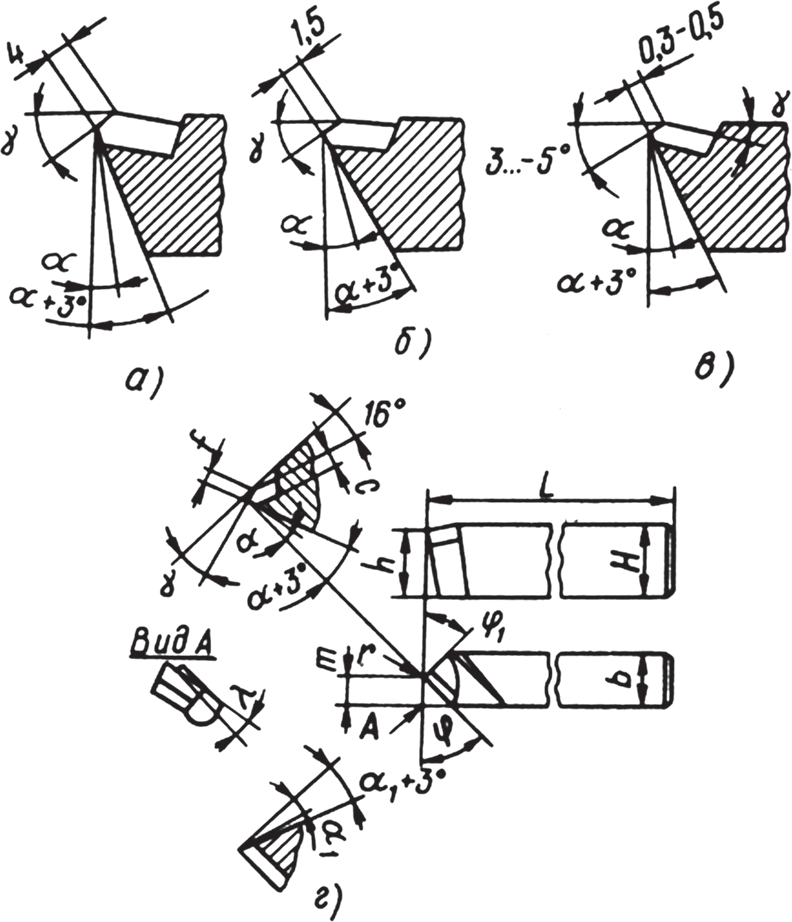

Для предварительной черновой обработки наплавленных поверхностей стальных деталей применяют резцы, оснащенные пластинками сплава Т5К10, обладающие высоким сопротивлением к ударам и вибрациям. Эти резцы (рис. 1, а) имеют отрицательный передний угол γ=8 ÷ 10°. При отрицательных передних углах часть пластинки резца у главной режущей кромки получается более прочной, чем при положительных углах.

Большие углы в плане (α=60 ÷ 75°) уменьшают радиальную составляющую силу резания, что облегчает условия работы вершины резца при неравномерном припуске на обработку детали. При положительном угле γ упрочняется вершина резца и улучшается отвод тепла (рис. 1, г). Для черновой обточки наплавленных поверхностей выбирают: скорость резания 60– 100 м/мин, глубину резания 2–4 мм, подачу 0,3–0,8 мин–1.

Рис. 1. Геометрия и форма заточки резцов с пластинками твердых сплавов: а — плоская отрицательная двойная; б — плоская с широкой отрицательной фаской; в — плоская с узкой отрицательной фаской; г — углы заточки резца

Для окончательной чистовой обточки стальных наплавленных поверхностей применяют резцы с пластинками из твердого сплава Т15К6. Этот сплав более износоустойчив, чем Т5К10, но и более хрупок. Резцы (рис. 1, б) выполняют с положительным передним углом, шириной фаски 1,5 мм; передним углом γ=–2° для мягких сталей и γ=–5° для твердых сталей. При чистовой обработке выбирают скорость резания 80–120 м/мин, глубину резания 0,3–0,8 мм, подачу 0,2–0,3 мин–1. При обработке основного металла скорость резания увеличивают до 200 м/мин.

При обработке деталей (например, при ремонте цилиндров) применяют тонкое точение, характеризующееся малой (0,1–0,2 мм) глубиной резания и подачей (0,03–0,2 мм/об) при больших скоростях резания (150–300 м/мин).

Большую роль при чистовой токарной обработке играют своевременная заточка на универсально-заточных станках и тщательная доводка на доводочных станках резцов мелкозернистыми кругами карбида бора.

При обработке чугунов широко применяют резцы с пластинками из твердых сплавов ВК8, ВК6 и ВКЗ. Резцы с пластинками сплава ВК8 применяют при прерывистом точении и переменном сечении стружки (ими же производят обдирочную обработку литых заготовок). Для чистовой обработки применяют резцы с пластинками твердого сплава ВК6, для отделочной – ВКЗ.

Заточка резцов отличается большим радиусным переходом r=3 ÷ 5 мм между главной и вспомогательной режущими кромками и малым (γ=±5°) передним углом. Отрицательный передний угол рекомендуется при обработке с ударами, неравномерными припусками и по корке; положительный передний угол применяют при чистовой обработке. В последнем случае делают маленькую отрицательную фаску f=0,3 ÷ 0,5 мм под отрицательным углом γ от –3 до –5° (рис. 1, в).

Чугун обрабатывают при скоростях резания 80–180 м/мин. Для получистовой обработки чугуна и углеродистой стали применяют также резцы с минералокерамическими пластинками ЦМ–332. При получистовой обработке чугуна и углеродистой стали этими резцами рекомендуют повышать скорость резания до 300 м/мин, глубину резания 0,5–2,0 мм, подачу 0,15– 0,4 мм/об.

Хрупкие минералокерамические пластинки не применяют для обработки поверхностей с прерывистым точением и с неравномерным припуском, а также редко применяют для черновой обработки.

У резцов с минералокерамическими пластинками делают отрицательный передний угол γ до 10° и главный угол в плане φ=30 ÷ 45°. Малые углы φ увеличивают ширину срезаемого слоя; усилия резания распределяются на более длинном участке режущей кромки. Такой резец отличается большей прочностью. Для предварительной заточки минералокерамических резцов применяют круги зеленого карбида кремния зернистостью 46, а для окончательной — зернистостью 80. Грани резцов доводят пастой карбида кремния зернистостью 220–280 или пастой карбида бора.

Величина подачи при черновой обработке ограничивается мощностью станка, прочностью пластинки твердого сплава, жесткостью детали, инструмента и станка, а при чистовой обработке — требованиями к шероховатости поверхности и точности обрабатываемой детали. Рекомендуемые величины подач даны в табл. 1.

Таблица 1. Рекомендации по выбору подач при черновом продольном и поперечном точении при глубине резания до 5 мм

| Материал резца | Диаметр заготовки, мм | |||||

| до 30 | 31 – 50 | 51 – 80 | 81 – 120 | 121 – 180 | свыше

180 |

|

| Подача, мм/об | ||||||

| Обрабатываемый материал: сталь, чугун, бронза | ||||||

| Быстрорежущая

сталь и твердый сплав |

0,2 – 0,5 | 0,4 – 0,8 | 0,6 – 1,2 | 1,0 – 1,6 | 1,4 – 2,0 | 1,8 – 2,6 |

| Обрабатываемая поверхность наплавлена обычными электродами с меловой обмазкой | ||||||

| Быстрорежущая

сталь |

0,2 – 0,4 | 0,3 – 0,7 | 0,5 – 0,8 | 0,6 – 1,2 | 0,7 – 1,2 | 0,8 – 1,5 |

| Твердый сплав | 0,2 – 0,4 | 0,2 – 0,4 | 0,3 – 0,5 | 0,4 – 0,7 | 0,4 – 0,7 | 0,4 – 0,8 |

| Обрабатываемая поверхность наплавлена качественными электродами со специальной обмазкой | ||||||

| Быстрорежущая

сталь |

0,2 – 0,4 | 0,2 – 0,4 | 0,3 – 0,5 | 0,4 – 0,7 | 0,4 – 0,7 | 0,4 – 0,8 |

| Твердый сплав | 0,15 – 0,3 | 0,15 – 0,3 | 0,2 – 0,4 | 0,3 – 0,5 | 0,3 – 0,6 | 0,4 – 0,7 |

Практика показала, что скорость резания при чистовом точении наплавленного металла составляет примерно 20–30% от скорости резания при точении стали 45.

Выбор марки твердого сплава для чистового и для чернового точения производят «по корке». При чистовом точении испытанию подвергались резцы, оснащенные пластинками твердого сплава следующих марок: ВКЗ, ВК8, Т14К8, Т15К6Т, Т30К4; при черновом точении: ВК6, ВК8, Т5К10, Т14К8, Т15К6Т. Рекомендации по режимам резания приведены в табл. 2.

Таблица 2. Рекомендации по выбору режимов резания для деталей, восстановленных электродуговой наплавкой

| Подача, мм/об | Чистовое точение | Черновое точение | ||||||

| Глубина резания, мм | ||||||||

| 0,25 | 0,5 | 0,75 | 1,0 | 1,0 | 2,0 | 3,0 | 4,0 | |

| Скорость резания, м/мин | ||||||||

| 0,15

0,2 2,3 0,4 0,5 |

138

114 77 60 50 |

123

104 71 55 46 |

115

98 67 53 44 |

110

94 65 51 42 |

—

46,0 28,5 20 15 |

—

44,0 27,5 19,5 14,7 |

—

42,5 27,0 19 14,5 |

—

41,5 26,5 18,5 14,3 |

Практика показала, что для точения металла, наплавленного электродами ОЗН–300, наиболее пригоден титановольфрамовый сплав Т15К6Т.

Лучшие результаты при чистовом точении показали резцы с углами γ = –10°, α = 12°, при черновом точении — γ =–15°, α=12°. При чистовом точении шероховатость обработанной поверхности металла, наплавленного электродами ОЗН–300, практически не отличается от шероховатости обработанной поверхности деталей из стали 45.

2. Обработка поверхностей деталей со слоем металла, нанесенным металлизацией

Детали могут быть восстановлены металлизацией с нанесением слоя металла на изношенную поверхность, который по своим свойствам может значительно отличаться от исходного металла, из которого изготовлена деталь. Хрупкость, твердость, неоднородность структуры, недостаточная прочность сцепления нанесенного слоя с основным металлом детали и другие факторы ограничивают скорость резания по сравнению со скоростью резания основного металла.

Кроме того, в слое имеются поры, шлаковые включения и окислы. Такая неоднородность структуры в процессе резания вызывает интенсивный износ инструмента.

При точении слоя металла, нанесенного металлизацией, наибольший износ резца происходит по задней поверхности резца. Наиболее пригодны для точения резцы с пластинками сплава Т15К6, но могут быть рекомендованы и пластинки сплава ВКЗ. Оптимальная геометрия режущей части инструмента: для чернового точения γ= –5°; α=12°; для чистового точения γ=5°; α=12°. Рекомендации по режимам резания приведены в табл. 3.

Таблица 3. Режимы резания для точения металлизационного слоя

| Подача, мм/об | Чистовое точение | Черновое точение | ||||

| Глубина резания, мм | ||||||

| 0,3 | 0,4 | 0,5 | 0,5 | 0,7 | 1,0 | |

| Скорость резания, м/мин | ||||||

| 0,1

0,15 0,20 0,25 0,30 0,40 0,50 |

43,0

34,5 — 26,0 — 19,0 — |

42,0

33,5 — 24,0 — 18,0 — |

41,5

33,0 — 22,0 — 17,0 — |

—

— 25,0 — 15,0 11,0 7,0 |

—

— 23,0 — 13,0 10,0 6,5 |

—

— 21,0 — 12,0 9,0 6,0 |

При твердости металлизированного слоя до 300 HB деталь обтачивают резцами с пластинками из твердого сплава ВК6. Профиль резца рекомендуется следующий: передний угол γ, град…5– 7°, задний угол α…10–12°, главный угол φ в плане, 60°, вспомогательный угол φ1 в плане, 10–15 , радиус при вершине 1,5 мм.

Несмотря на некоторую хрупкость металлизированного слоя, резец при точении изнашивается больше, чем при обработке основного металла детали. Для повышения стойкости резцов металлизированный слой пропитывают маслом.

Для металлизированных покрытий с содержанием углерода до 0,3% при черновой обточке рекомендуется скорость резания 25–30 м/мин, глубина резания до 2 мм, подача до 0,25 мм/об. При чистовой обработке подачу уменьшают до 0,10 мм/об.

Металлизированные покрытия с содержанием углерода 0,3–0,6% обрабатывают при скорости резания 20 м/мин, подаче 0,10 мм/об.

При обработке закаленных сталей твердостью 60 HRC следует применять резцы с пластинками из металлокерамических сплавов марок ВК8 и Т5К10. Резцы с пластинками из сплава Т15К6 используют только при чистовой обработке.

Углы резцов, применяемых при обтачивании закаленных сталей, приведены в табл. 4. Радиус закругления вершины резца следует делать равным 1–1,5 мм. Передний угол резцов с пластинками сплава Т15К6 увеличивают иногда до –25°. Рекомендуют применять резцы с двойной передней гранью, напаивая пластинку под положительным передним углом γ=10° и снимая на ней фаску шириной 1–1,5 мм под требуемым отрицательным углом.

Таблица 4. Углы резцов (град) с металлокерамическими пластинками для обтачивания закаленных сталей

| Твердость стали HRC,

Н/мм2 |

Передний угол

γ |

Задний угол

α |

Главный угол

в плане φ |

Вспомогательный

угол в плане φ1 |

Угол наклона главной

режущей кромки λ |

| 400 – 500 | — 10 | 12 – 14 | 40 | 15 | – |

| 500 – 600 | — 10 | 12 – 14 | 30 | 12 | 10 – 15 |

| 600 – 650 | -15ч-20 | 12 – 14 | 25 – 20 | 10 | – |

3. Режимы резания при обтачивании закаленных сталей

При обтачивании закаленных сталей на стойкость резца влияют главным образом скорость резания и толщина стружки.

Режимы резания при обтачивании закаленных сталей резцами с пластинками сплавов ВК8 и Т5К10 указаны в табл. 5.

Таблица 5. Режим резания при обтачивании закаленных сталей

| Твердость стали HRC,

Н/мм2 |

Глубина резания, мм | Подача, мм/об | Скорость резания, м/мин | Твердость стали HRC,

Н/мм2 |

Глубина резания, мм | Подача, мм/об | Скорость резания, м/мин |

| До 0,8 | 0,32 | 60 – 40 | До 0,6 | 0,30 | 28 – 18 | ||

| 300 – 400 | 1,5 | 0,26 | 75 – 45 | 500 – 600 | 1,0 | 0,25 | 28 – 20 |

| 2,5 | 0,15 | 100 – 75 | 1,5 | 0,30 | 35 – 28 | ||

| 400 – 500 | До 0,6

1,2 |

0,32

0,26 |

38 – 24

40 – 30 |

600 – 650 | До 0,5

0,5 |

0,30

0,25 |

18 – 10

20 – 12 |

| 2,0 | 0,15 | 60 – 40 | 1,0 | 0,20 | 24 – 14 |