Содержание страницы

1. Выбор средств измерений и их применение

Выбор средств измерений при проверке точности деталей — один из важнейших этапов разработки технологических процессов технического контроля.

Основные принципы выбора средств измерений заключаются в следующем: точность средства измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоемкость измерений и их стоимость должны быть возможно более низкими, обеспечивающими наиболее высокие производительность труда и экономичность.

Недостаточная точность измерений приводит к тому, что часть годной продукции бракуют (ошибка первого рода); в то же время по той же причине другую часть фактически негодной продукции принимают как годную (ошибка второго рода).

Излишняя точность измерений, как правило, бывает связана с чрезмерным повышением трудоемкости и стоимости контроля качества продукции, а следовательно, ведет к удорожанию ее производства.

При выборе измерительных средств и методов контроля изделий учитывают

- допустимую погрешность измерительного прибора–инструмента;

- цену деления шкалы;

- порог чувствительности;

- пределы измерения, массу, габаритные размеры, рабочую нагрузку и др.

Определяющим фактором является допускаемая погрешность измерительного средства, что вытекает из стандартизованного определения действительного размера как и размера, получаемого в результате измерения с допустимой погрешностью.

Самый простой способ выбора средств измерений основан на том, что точность средства измерений должна быть в несколько раз выше точности изготовления измеряемой детали. При контроле точности технологических процессов измерением точности размеров деталей рекомендуется применять средства измерений с ценой деления не более 1/6 допуска на изготовление.

Значение допустимой погрешности измерения зависит от допуска, который связан с номинальным размером и с квалитетом точности размера контролируемого изделия. Расчетные значения допустимой погрешности измерения в мкм приводятся в стандартных таблицах.

Рекомендуется, чтобы величины допустимых погрешностей измерения для квалитетов 2–9 составляли до 30%, для квалитета 10 и грубее — до 20% допуска на изготовление изделия.

2. Контрольно-измерительные инструменты

К инструментам с линейным нониусом относятся штангенциркуль, штангенрейсмас и штанген-глубиномер. Основой штангенинструмента является линейка — штанга с нанесенными на ней делениями; это – основная шкала. По штанге движется рамка с вырезом, на наклонной грани которого нанесена нониусная (вспомогательная) шкала.

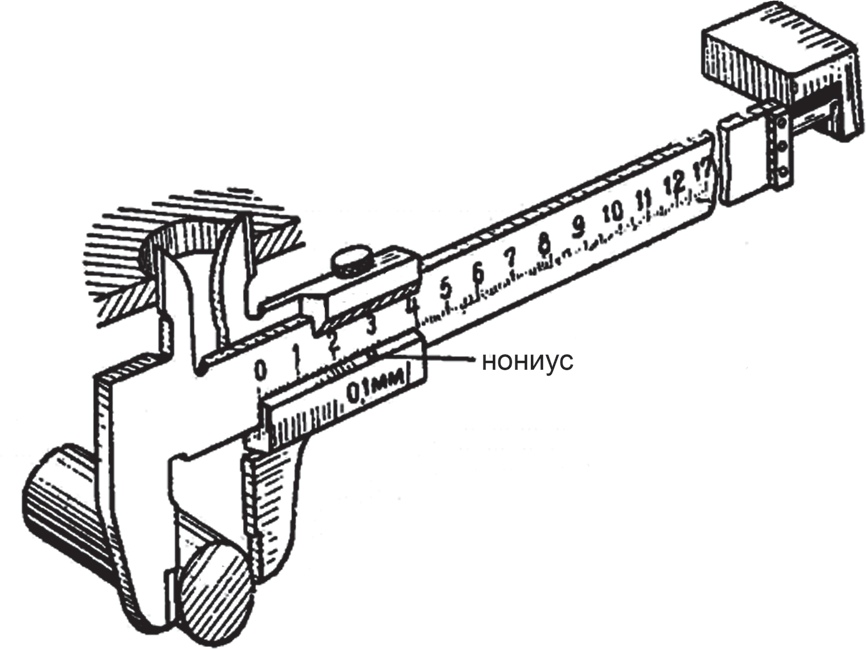

Штангенциркуль (рис. 2) предназначен для измерения линейных размеров (диаметров, глубины, ширины, толщины и т.п.). На длине 9 мм рамки (нониуса), соответствующей 9 делениям штанги, нанесено 10 равных делений. Таким образом, каждое деление нониуса равно 0,9 мм.

Рис. 2. Методы измерения размеров штангенциркулем

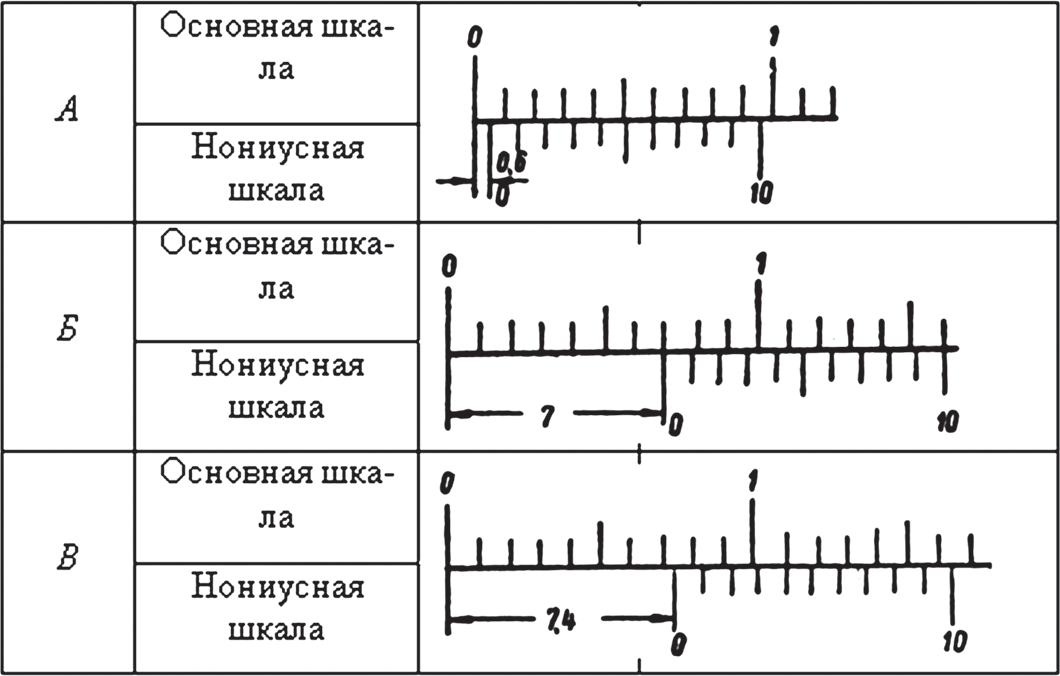

Если поставить рамку так, чтобы шестой штрих нониуса стал против шестого штриха штанги, то зазор между губками будет равен 0,6 мм (рис. 3, А).

Рис. 3. Установка нониуса: А — на размер 0,6 мм; Б — на размер 7 мм; В — на размер 7,4 мм

Если нулевой штрих нониуса совпал с каким-либо штрихом на штанге, например с седьмым, то это деление и указывает действительный размер в миллиметрах, т.е. 7 мм (рис. 3, Б).

Если нулевой штрих нониуса не совпал ни с одним штрихом на штанге, то ближайший штрих на штанге слева от нулевого штриха нониуса показывает целое число миллиметров. Десятые доли миллиметра равны порядковой цифре штриха нониуса вправо, не считая нулевого, который точно совпал со штрихом штанги — основной шкалы (например 7,4 мм на рис. 3, В).

Кроме нониусов с величиной отсчета 0,1 мм применяются нониусы с величиной отсчета 0,05 и 0,02 мм.

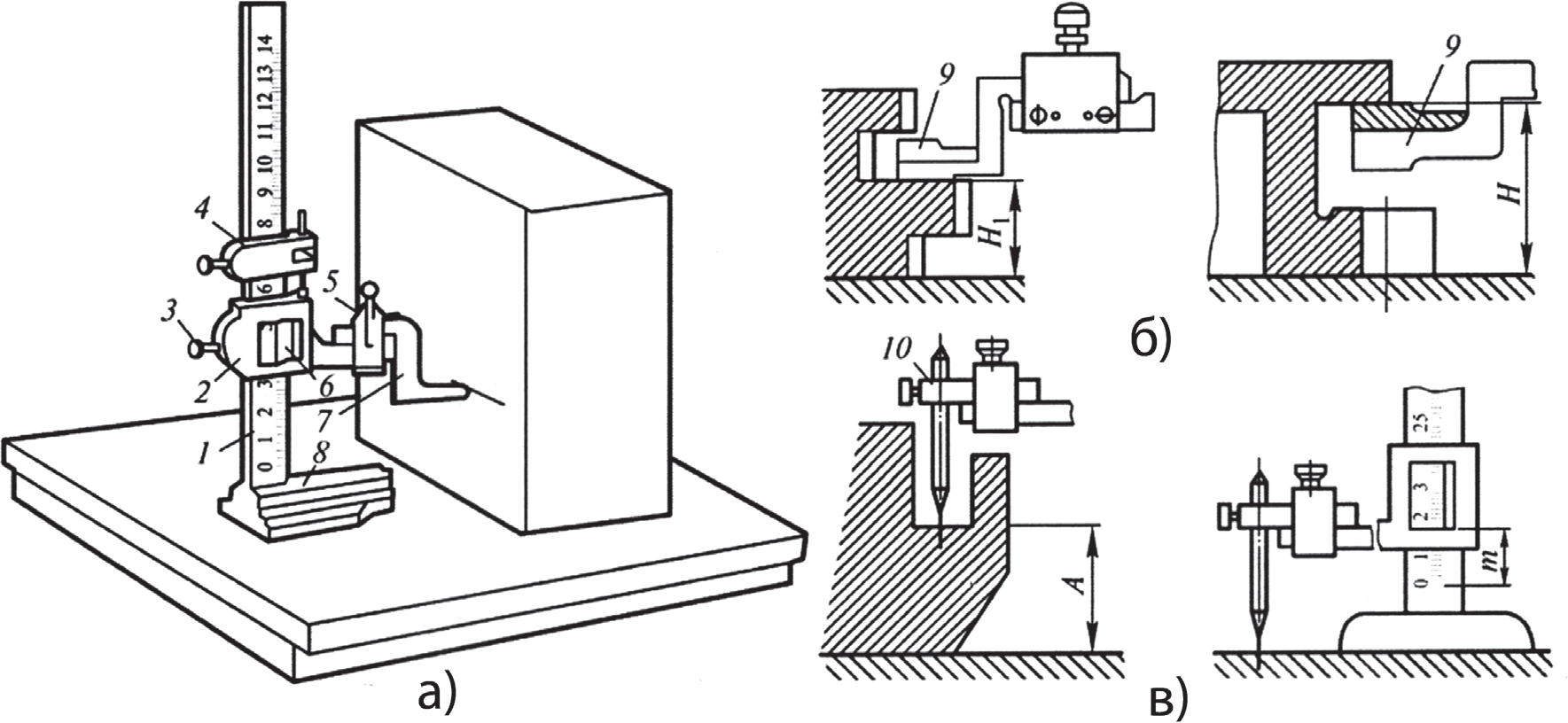

Штангенрейсмасы предназначаются для точной разметки и измерения высот от плоских поверхностей.

Штангенрейсмас (рис. 4, а) состоит из основания 8, в котором жестко закреплена штанга 1 со шкалой; рамки 2 с нониусом 6 и стопорным винтом 3; устройства для микрометрической подачи 4, включающего в себя движок, винт, гайку и стопорный винт; сменных ножек для разметки 7 с острием и для измерения высот 9 с двумя измерительными поверхностями, нижней плоской и верхней в виде острого ребра шириной не более 0,2 мм (рис. 4, б); зажима 5 для закрепления ножек 7 и 9 и державки 10 на выступе рамки (рис. 4, в) для игл различной длины.

Рис 4. Штангенрейсмас

Шкала и нониус такие же, как и у других штангенинструментов.

Измерение или разметка штангенрейсмасом производится на разметочной плите. Перед измерением проверяется нулевая установка инструмента. Для этого рамку с ножкой опускают до соприкосновения с плитой или специальной базовой поверхностью (в зависимости от вида ножки). При таком положении нулевое деление нониуса должно совпасть с нулевым делением шкалы штанги.

После выверки штангенрейсмаса можно приступать к измерениям. При измерении высоты детали опускают вручную рамку с ножкой, немного не доводя ее до детали. Дальнейшее перемещение ножки до соприкосновения с деталью осуществляется с помощью гайки микрометрической подачи. Степень прижима ножки к детали определяется на ощупь. В установленном положении рамку закрепляют.

При разметке размер устанавливается по шкалам нониуса и штанги заранее. Риска на детали прочерчивается острым концом ножки при перемещении штангенрейсмаса по плите. При измерении с помощью игл (рис. 4, в) необходимо от показания штангенрейсмаса М вычесть величину m, которая соответствует такому положению рамки 2, когда острие иглы находится в одной плоскости с плоскостью основания .

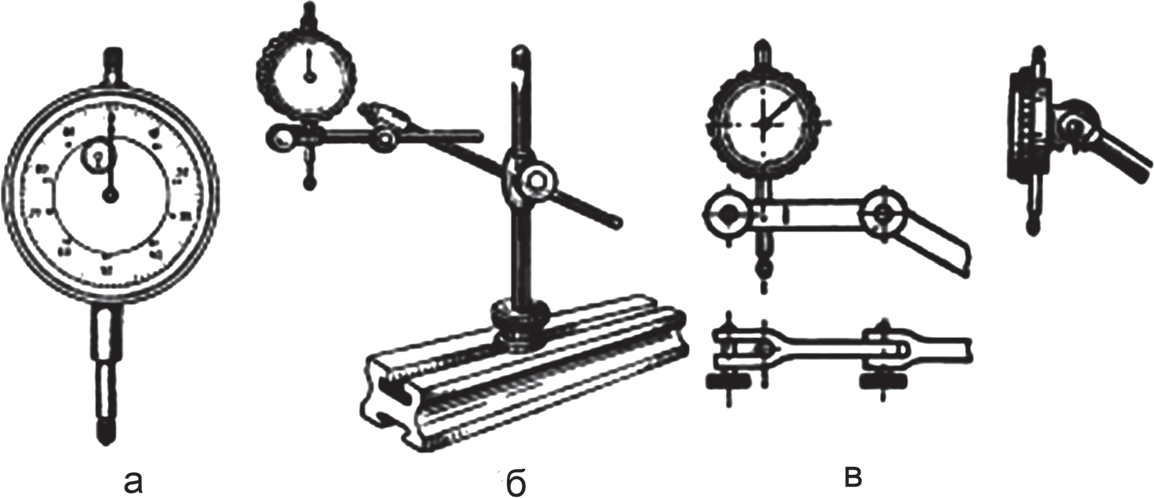

Индикаторы часового типа. Вследствие небольшого предела измерений инструменты этой группы предназначаются главным образом для относительных (сравнительных) измерений путем определения отклонений от заданного размера. В сочетании со специальными приспособлениями эти приборы могут применяться и для непосредственных измерений. Они используются также и для контроля правильности геометрических форм деталей машин и их взаимного расположения. Наибольшее распространение из приборов этой группы получили индикаторы часового типа (рис. 5, а) с ценой деления 0,01 мм; применяются также индикаторы с ценой деления 0,002 мм.

При перемещении измерительного стержня на 1 мм стрелка индикатора делает полный оборот. Индикаторы, пределы измерения которых более 3 мм, имеют счетчик оборотов стрелки.

Практика измерений. Индикаторы часового типа применяют при измерениях радиального и осевого биения, отклонений от прямолинейности, отклонений положения одной детали относительно другой, при проверке взаимного расположения поверхностей и пр.

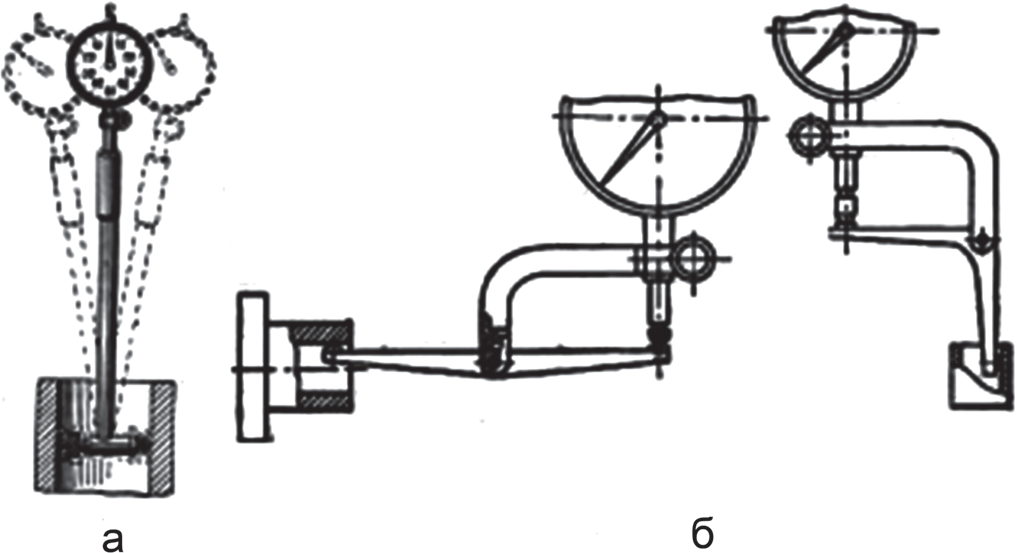

Рис. 5. Индикатор часового типа (а) и установка индикатора для измерения: б — на универсальном штативе; в — различные способы крепления индикаторной головки на штативе

При измерениях применяют универсальный штатив и другие приспособления.

Индикатор, установленный в универсальном штативе (рис. 5, б), может занимать самые различные положения по отношению к проверяемому изделию. Конструктивное оформление универсальных штативов может быть различным, но принципиальная схема их остается одной и той же. Варианты приведены на рис. 5, в.

При любом измерении индикатором (абсолютном или относительном) его нужно установить в некоторое начальное положение. Для этого измерительный наконечник приводят в соприкосновение с поверхностью установочной меры (или столика). Индикатор подводят так, чтобы стрелка его сделала 1–2 оборота. Таким образом стержню индикатора дается натяг, чтобы в процессе измерения индикатор мог показать как отрицательные, так и положительные отклонения от начального положения или установочной меры. Стрелка индикатора при этом устанавливается против какого-либо деления шкалы. Дальнейшие отсчеты следует вести от этого показания стрелки, как от начального. Чтобы облегчить отсчеты, начальное показание обычно приводят к нулю. Установка индикатора на нуль осуществляется поворотом циферблата за рифленый ободок.

При измерениях индикаторным нутромером его предварительно настраивают на измеряемый размер по микрометру, блоку плоскопараллельных концевых мер или калиброванному кольцу и после этого устанавливают на нуль.

Настроенный нутромер осторожно вводят в измеряемое отверстие и небольшими покачиваниями (рис. 6, а) определяют отклонение стрелки от нулевого положения. Это и будет отклонение измеряемого размера от того, на который был настроен. В тех случаях, когда измерительный стержень индикаторной головки не может коснуться измеряемой поверхности, прибегают к специальным рычажным приспособлениям, соединенным с корпусом индикатора. Устройство этих приспособлений ясно из рисунка (рис. 6, б).

Рис. 6. Индикаторный нутромер (а) и рычажные приспособления к индикатору (б), применяемые для измерений в труднодоступных местах

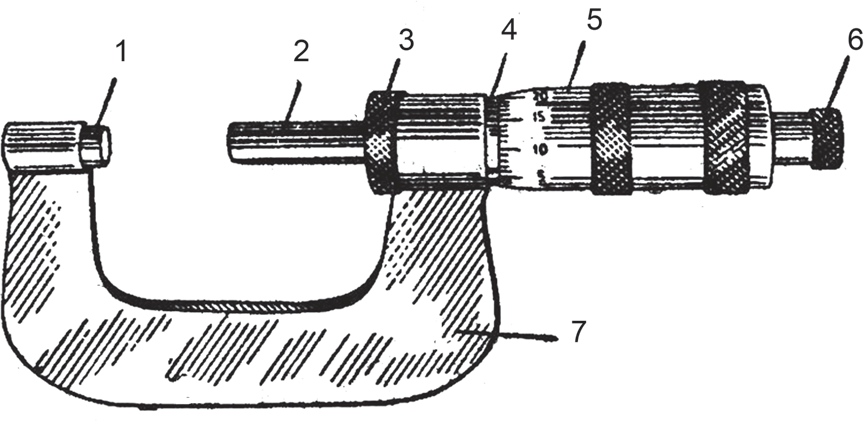

Микрометры для наружных измерений (рис. 7), микрометрические нутромеры и микрометрические глубиномеры относятся к микрометрическим инструментам.

Рис. 7. Микрометр для наружных измерений: 1 — пятка; 2 — микрометрический винт; 3 — стопорная гайка; 4 — втулка; 5 — барабан; 6 — трещотка; 7 — скоба

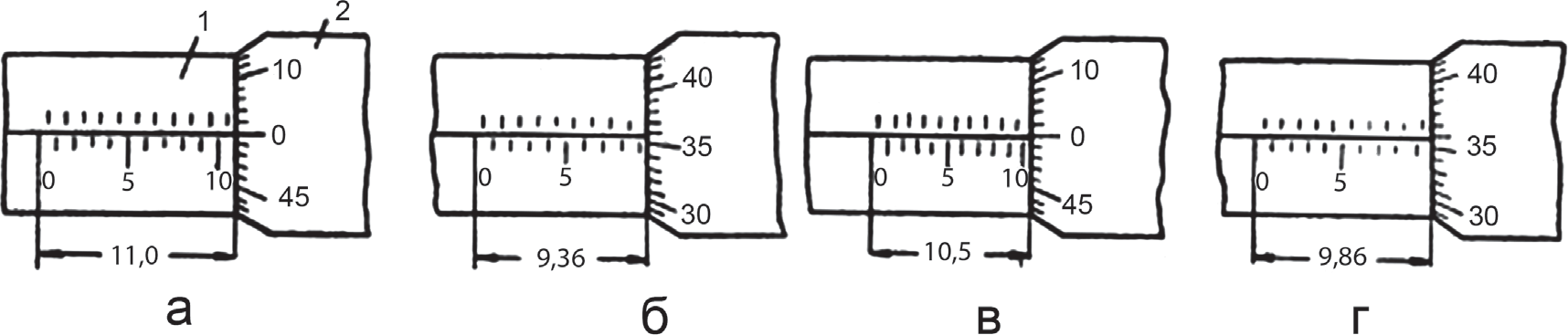

Отсчетное устройство микрометрических инструментов состоит из втулки 1 (рис. 8, а) и барабанчика 2. На втулке по обе стороны продольной линии нанесены две шкалы с делениями через 1 мм так, что верхняя шкала сдвинута по отношению к нижней на 0,5 мм.

На скошенном конце барабанчика имеется круговая шкала с 50 делениями. При вращении барабанчик перемещается вдоль втулки и за один оборот проходит путь, равный 0,5 мм. Следовательно, цена деления шкалы барабанчика равна 0,5:50=0,01 мм.

При измерениях целое число миллиметров отсчитывают по нижней шкале, половины миллиметров — по верхней шкале втулки, а сотые доли миллиметра — по шкале барабанчика. Число сотых долей миллиметра отсчитывают по делению шкалы барабанчика, совпадающему с продольной риской на втулке.

Примеры отсчета по шкалам микрометра приведены на рис. 8.

Рис. 8. Методика отсчета размеров по шкале микрометрического инструмента: а — 11,0 мм; б — 9,36 мм; в — 10,5 мм; г — 9,86 мм

Чтобы при измерении микрометром ограничить силу натяжения на измеряемую деталь и обеспечить постоянство этой силы, микрометр снабжается трещоткой.

Перед тем как прочесть показания микрометра, барабанчик закрепляют с помощью специального стопора.

Кроме обычных штангенциркулей и других инструментов с нониусной шкалой и шкалой часового типа применяют также и модели инструментов с электронными цифровыми индикаторами, которые выводят на экран в цифровом виде показания значений произведенного измерения.

При эксплуатации измерительных приборов следует помнить, что измерительные поверхности у наконечников должны быть чистыми, а измеряемые поверхности деталей должны быть чистыми и их температура не должна отличаться от температуры измерительных приборов. Недопустимо измерять горячие детали точными измерительными приборами. В руках измерительные приборы долго держать нельзя, так как это влияет на точность измерений. Не допускается измерять подвижные детали, потому что это опасно, приводит к быстрому износу измерительных поверхностей инструмента и к потере точности результатов измерения.

При кратковременном и длительном хранении измерительный инструмент протирают мягкой ветошью с авиабензином и смазывают тонким слоем технического вазелина. Измеряющие поверхности наконечников отделяют друг от друга, а стопоры ослабляют. При длительном хранении инструменты обертывают промасленной бумагой.

Перед тем как приступить к измерениям рекомендуют проверить нуль показаний средств измерения. Для этого предварительно настраивают показания шкалы инструмента на измеряемый размер по мерным плиткам (плоскопараллельным концевым мерам) или по калиброванному кольцу или валику и таким образом определяют положение нуля при измерениях.

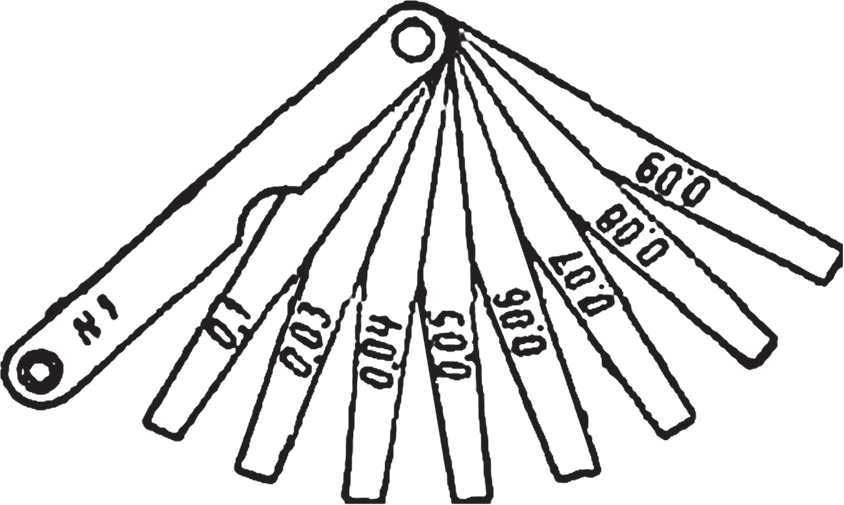

Щупы служат для определения величины зазоров с точностью 0,01 мм (рис. 9).

Рис. 9. Набор щупов

Щупы изготовляются 1-го и 2-го классов точности с толщиной пластин от 0,03 до 1 мм и с интервалом 0,01 мм или больше, в зависимости от номера набора.

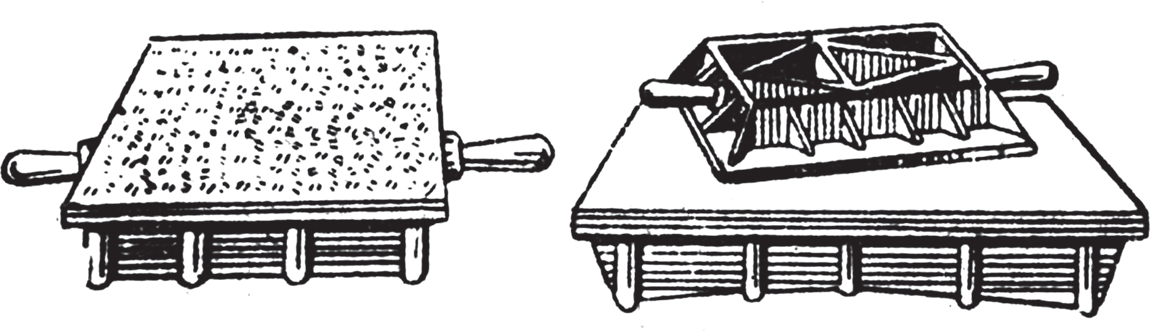

Поверочные плиты (рис. 10) являются основными средствами проверки плоскостности поверхности детали методом на краску. Плиты изготовляют из чугуна размерами от 100х200 до 1000х1500 мм.

На поверхности плит не должно быть коррозийных пятен или раковин.

Поверочные плиты служат не только для контроля плоскостности. Их широко используют в качестве базы для различных контрольных операций с применением универсальных средств измерений (рейсмусов, индикаторных стоек и др.)

Рис. 10. Поверочные плиты

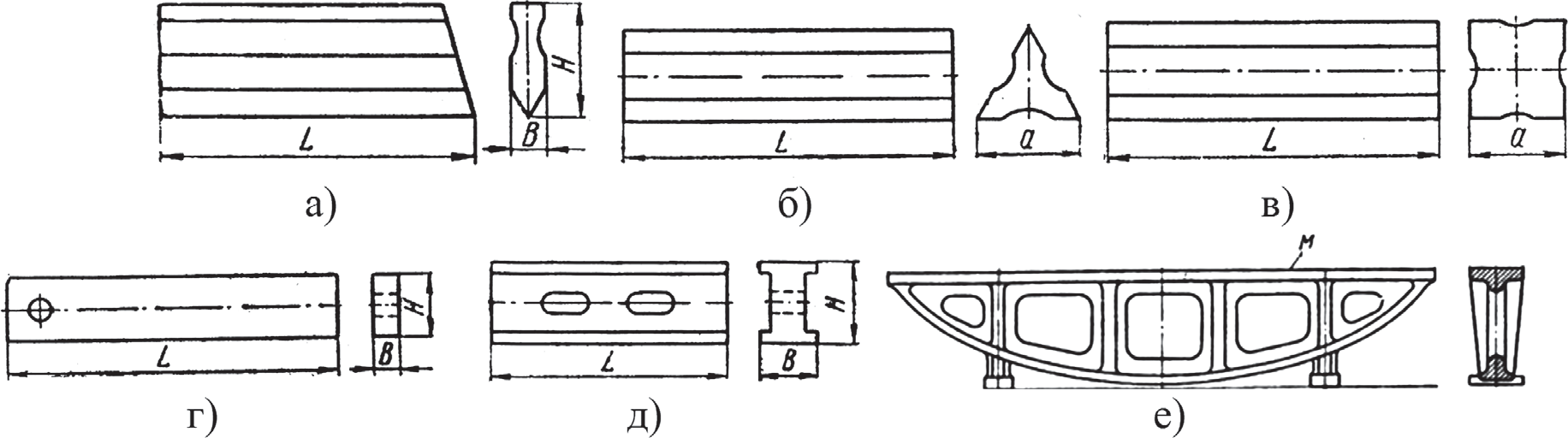

Поверочные линейки стальные. Отклонения от плоскостности и прямолинейности (отклонения формы плоских поверхностей) контролируют с помощью поверочных линеек (рис. 11). Поверочные линейки выпускают лекальные с двусторонним скосом (рис. 11, а); трехгранные (рис. 11, б) и четырехгранные (рис. 11, в); с широкой рабочей поверхностью (прямоугольного сечения (рис. 11, г) и двутаврового сечения (рис. 11, д), «чугунные мостики» (рис. 11, е).

Рис. 11. Поверочные линейки

Линейки выпускаются различных размеров (LxHxB мм): а – до 320х40х8; б – до 320х30; в – до 320х25; г – до 1000х60х12; д – до 4000х160х30.

Поверочные линейки изготовляют длиной: лекальные — до 500 мм, «чугунные мостики» — до 2500 мм и более. Лекальные применяют для контроля прямолинейности поверхности детали «на просвет», а поверочные линейки «чугунные мостики» — применяют для проверки прямолинейности «на краску», с помощью щупа или папиросной бумажки.

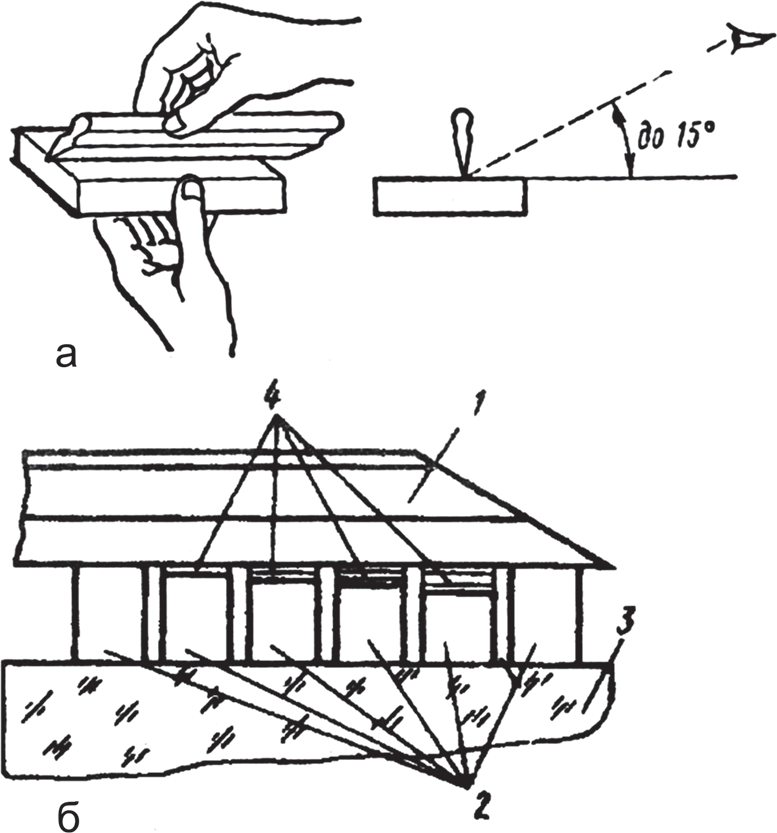

При проверке на просвет (рис. 12, а) лекальную линейку укладывают острым скосом на проверяемую поверхность, а источник света помещают сзади линейки и детали. Минимальная ширина щели, улавливаемая глазом, составляет 3…5 мкм. Для контроля щели просвета обычно используют щупы.

Рис. 12. Схема контроля отклонения от плоскостности лекальной линейкой «на просвет»: а — визуально; б — с образцом просветов

Измерение отклонений от прямолинейности лекальными линейками «на просвет» требует навыка от исполнителя. Для выработки навыка оценивать на глаз по величине просвета величину отклонения от прямолинейности применяют образец просветов (рис. 12, б), который состоит из лекальной линейки 1, комплекта из четырех концевых мер длины с градацией 1 мкм, двух одинаковых концевых мер длины (2) и стеклянной пластины 3. При измерении между концевыми мерами длины и ребром линейки образуются «просветы», окрашенные в разные цвета вследствие дифракции видимого света и от величины зазора между линейкой и концевой мерой длины.