Содержание страницы

Последовательность ремонта подшипников скольжения зависит от конструкции подшипников, а также всей собираемой сборочной единицы. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей — вкладышей с диаметральным разъемом.

Процесс установки втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия.

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

1. Запрессовка втулки в корпус

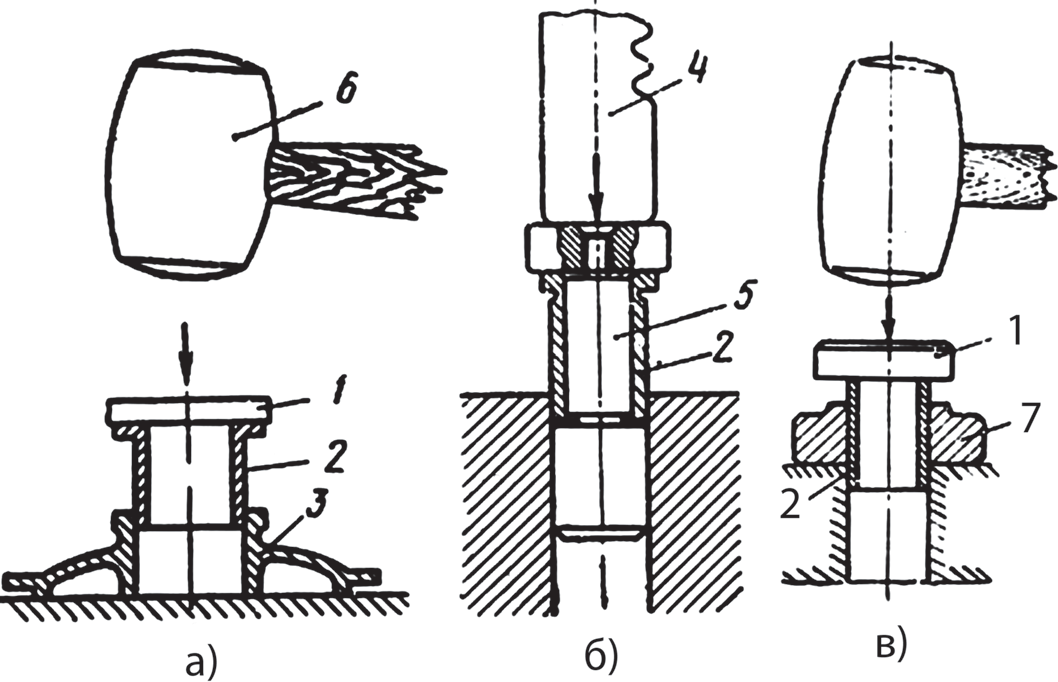

Простейший способ запрессовки втулки в корпус — при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 1).

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Pиc. 1. Запрессовка втулок в корпус подшипника: а — с помощью накладки; б — с помощью ручного пресса; в — с направляющим кольцом; 1 — накладка; 2 — втулка; 3 — корпус; 4 — шток пресса; 5 — оправка; 6-молоток; 7 — направляющее кольцо

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой (например, H9/x8; H9/u8; H9/s8). Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Обычно после запрессовки втулки производят ее чистовое растачивание, развертывание или калибрование другими способами.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

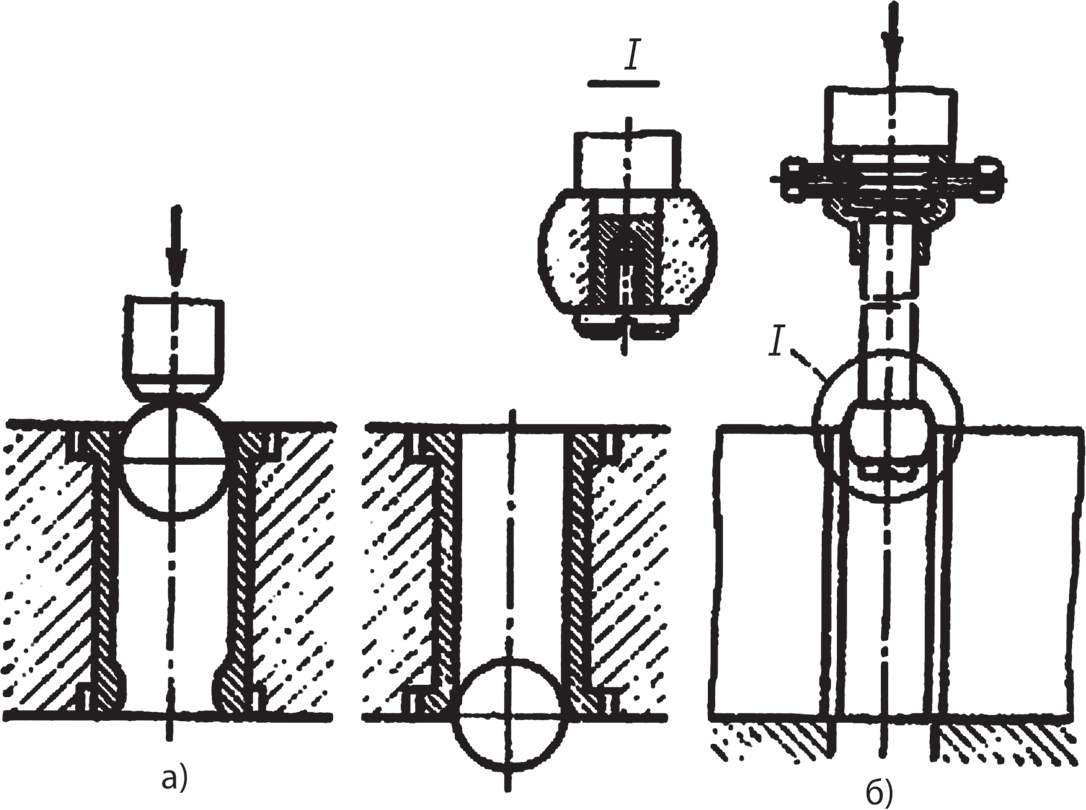

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 2).

Рис. 2. Калибровка подшипников-втулок после запрессовки: а — с отбортовкой; б — с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку — при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63–0,16 мкм.

Припуск на калибрование для отверстий диаметром 30–50 мм составляет примерно 0,12–0,15 мм для стальных втулок, 0,10–0,12 мм для чугунных и 0,09–0,12 мм для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом — для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

2. Закрепление втулок

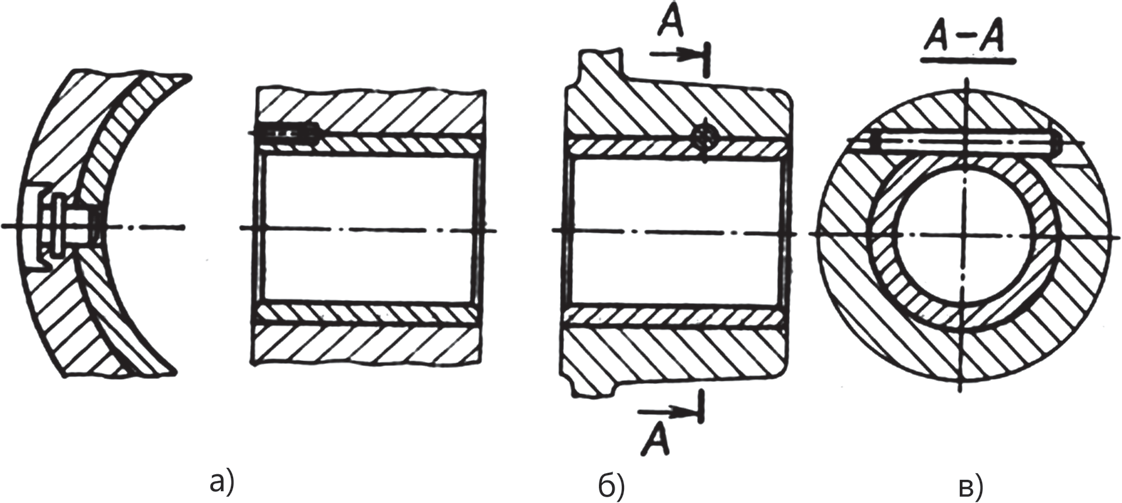

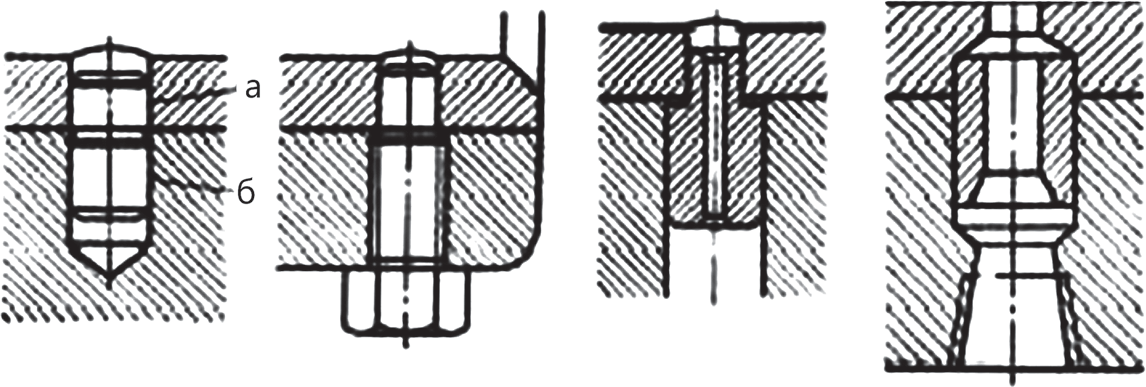

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

3. Проверка подшипников

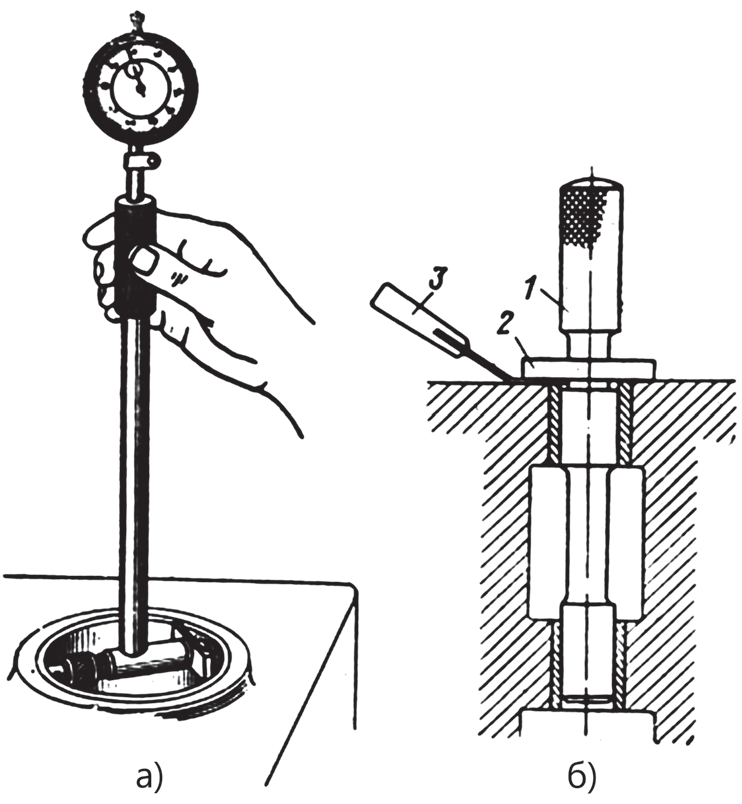

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а — проверка овальности индикаторным нутромером; б — проверка соосности отверстия калибром; 1 — калибр; 2 — буртик; 3 — щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

4. Разъемные подшипники

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065–0,095, а для тонкостенных k=0,025–0,045. Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

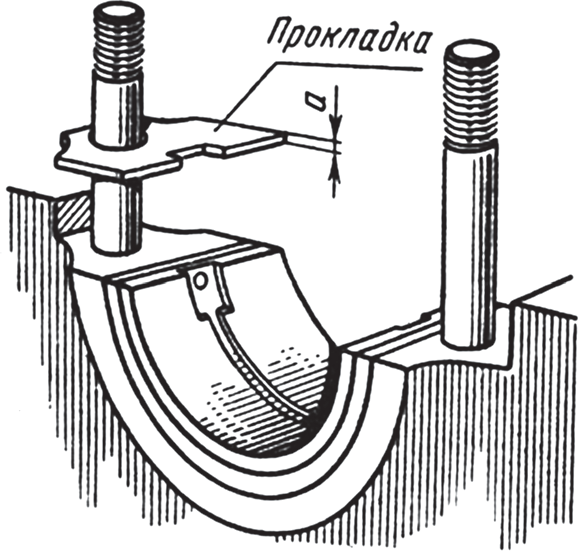

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют установочные штифты (рис. 5).

Рис. 5. Установочные штифты для разъемных подшипников

Посадку штифтов в корпусе (б) осуществляют с натягом 0,04–0,07 мм. Вкладыш должен устанавливаться на штифт с зазором а=0,1–0,3 мм. Кроме того, в одной из половин вкладышей отверстие под штифт в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог самоустанавливаться.

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03–0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При ремонте разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и что под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 6) толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 6. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25–0,3 aтм) и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т.е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.